- 588.00 KB

- 38页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'技术规范1总则1.1本规范书仅适用于***************司采购设备项目的双压带自除氧、自然循环、无补燃、无旁通系统的卧式燃气轮机余热锅炉,余热锅炉中压过热蒸汽用于进汽机发电,低压饱和蒸汽用于供热或工艺用。1.2本规范书涵盖了余热锅炉的功能、结构、性能、安装和试验、供货范围等方面的技术要求。1.3本规范书提出的是最低限度的技术要求及供货范围,并未对一切技术要求作出详细规定,也未充分引述有关标准及规范的条文。卖方提供一套满足本规范书和所列标准要求的高质量的产品及其相应服务。1.4卖方执行本规范书所列标准,有矛盾时,按最新较高版本标准执行。对国家有关安全、环保、压力容器、工业卫生等强制性标准,必须满足其要求。1.5卖方对余热锅炉设备负有全责,包括配套外购产品。所有配套外购产品的型号、制造厂商事先征得买方书面文件的认可。1.6如买方有除本规范书以外的其它要求,应以书面形式提出,经买卖双方协商、确认后,载于本规范书的附页中。1.7本规范书经买卖双方共同确认和签字后作为订货合同的技术附件,与订货合同正文具有同等效力。1.8投标书中有关技术附件与订货合同正文具有同等效力。1.9在合同签定后,买方有权因规范、标准、规程发生变化而提出补充要求。2基本数据2.1工程概况2.1.1本期工程规模本工程建设一台燃用天然气的PG6551B燃气轮机,与业主原有机组组成二拖一模式运行,即两台燃机配两台余热锅炉带一台抽凝式蒸汽轮机发电机组。2.1.2设备布置:室外布置。2.1.3设备形式:双压带自除氧、自然循环、无补燃、无旁通系统的卧式余热锅炉。2.2气象条件a)气温累年平均气温:19℃

累年平均最高气温:38.8℃累年平均最低气温:4.2℃极端最高气温及出现时间:41.1℃极端最低气温及出现时间:-9℃b)降雨量累年平均降雨量:1444.3mmc)气压、湿度累年平均气压:100.5KPa累年平均相对湿度:79%d)风累年平均风速:6.0m/s最大十分钟平均风速:28.3m/s全年主导风向:NW夏季主导风向:S冬季主导风向:NWe)其他气象要素累年平均雷暴日数:15d累年平均雾日数:25df)地震地震烈度Ⅶ度设计基本地震加速度0.15g第一组g)各计算工况点的气象条件年平均夏季平均冬季平均极端高温极端低温气温(℃)19.041.1-9气压(KPa)100.5相对湿度79%2.3燃机燃料品质及特性2.3.1燃料名称:燃机正常运行时燃用天然气、启动及备用燃料为国标#0柴油。

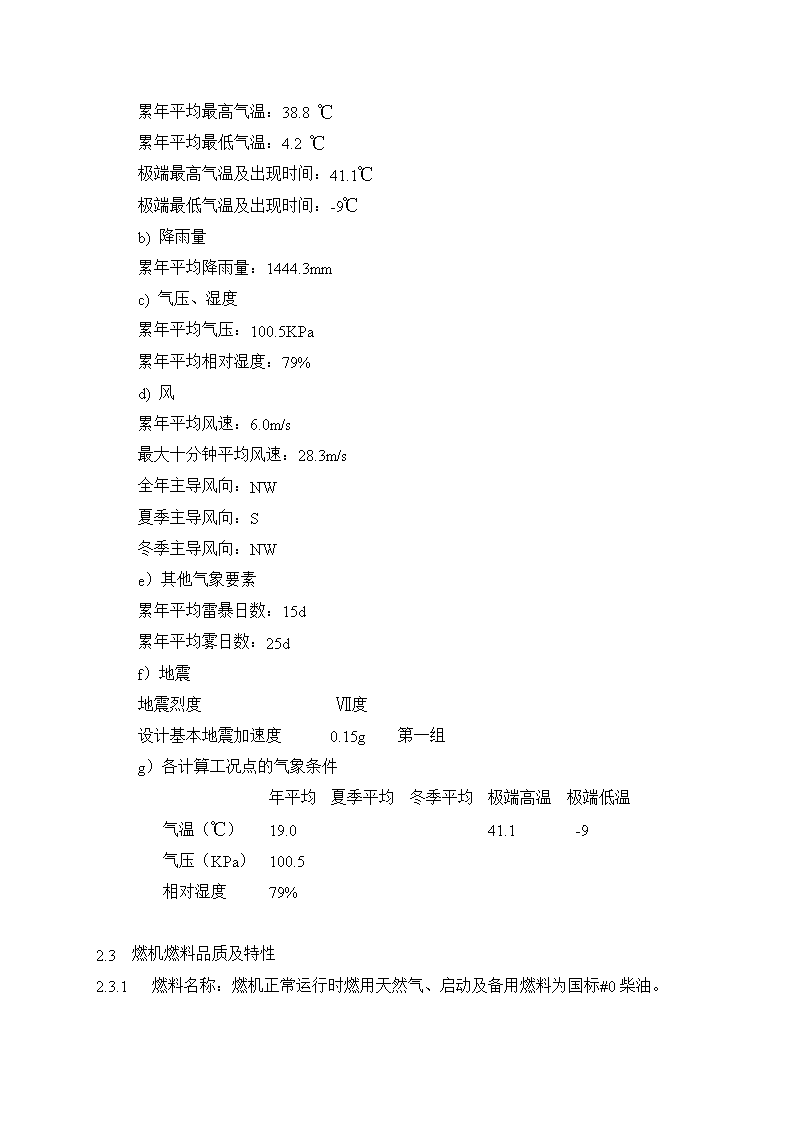

2.3.1天然气组分东海天然气气体组成(%)成份O2COCH4H2CO2N2H2OCmHm合计含量mol%0.000.0088.480.003.520.970.007.03100.0低热值:36.398MJ/m3、密度0.819Kg/m3、相对密度0.6344Kg/m32.3.2燃机排气参数及烟气成分大气温度(℃)15-7大气压力(kPa)101.325101.325大气相对湿度(%)6060燃机进气压损(mmH2O)101.6101.6燃机排气压损(mmH2O)350350燃机排气温度(℃)535509.2燃机排气流量(t/h)510.6557.3燃机排气成分(V%)Ar0.90.9N274.9675.53O214.0314.08CO23.273.32H2O6.856.172.4电气系统低压380V/220V/50HZ/3PH交流电源。2.5仪表与阀门余热锅炉配置先进、完整、可靠的测量一次仪表及阀门。2.6冷却水系统买方所供冷却水压力为0.2~0.4MPa,设计压力1.0MPa,温度10~35℃,设计温度35℃,卖方提供接口位置。3基本要求

3.1本规范书要求提供一套双压带自除氧、无补燃、卧式自然循环余热锅炉。所有设备是全新的,保证质量可靠、技术先进、热效率高;且是定型的、成熟的,具有在类似机组上的成功运行经验。3.2余热锅炉和附属设备设计寿命为200,000小时(30年的寿命期),除特别说明外,余热锅炉和附属设备在整个寿命期内能安全、连续和有效运行,不致在有些运行条件下产生不应有的变形、振动、腐蚀或其他任何问题,大修周期不低于4年。3.3锅炉承压部件的设计和制造符合现行国家标准;钢结构设计按AISC规范及钢结构设计规范GBJ17-88。零部件按标准规格制造以便互换。设备部件的制造加工精确,有良好工艺和光洁度,合适的公差配合。对于易磨损、腐蚀或老化,或需要调整、检查、更换的部件提供备品,并能较方便地拆卸、更换和修理;所有重要部件有安装或维修时用于起吊或搬运的措施,如吊耳、环形螺栓等。3.4制造过程中有严格的质量保证、质量控制体系,包括一切必须的检验和试验。3.5供货设备在发送前根据需要进行性能试验,试验项目由双方确认,卖方要将完整的试验报告提交给买方。3.6所供余热锅炉和附属设备需满足燃气轮机的最高参数(即最大排气流量、最高排烟温度)运行工况进行一次设计完成。(包括最高进口烟气温度、汽水参数、阀门管道规范、框架荷载等。)3.7余热锅炉和附属设备的设计和制造满足连续运行兼调峰运行和快速起、停的要求,启动到满负荷时间分别为:冷态启动60min温态启动40min热态启动20min极热态启动随燃机同步启动3.8锅炉设计、制造满足余热锅炉和附属设备定压运行或滑压运行、定温运行或滑温运行要求。卖方提供滑参数运行时的汽压-负荷、汽温-负荷等曲线.3.9卖方提供有关机组起、停和大幅度负荷波动的寿命损耗资料(寿命是指汽包等厚壁部件的低周疲劳及过热器等高温持久寿命和低周疲劳寿命的综合),以便审查设备的预期使用寿命。3.10锅炉从启动到最大连续负荷范围内,水循环安全可靠。3.11锅炉汽包、联箱及受热面采用焊接结构,人孔及检查孔有可靠的密封措施。3.12锅炉的承压部件和主要承重件所用材料符合国家相应的材料标准,

金属性能符合运行条件要求。重要部件的金属有疲劳性能试验数据,为防止错用材料,合金钢有明显标志。3.13锅炉承压件的异种钢焊接均在制造厂内进行,并有焊接记录(包括焊前预热、焊接方法、接头型式、电焊条、焊后热处理等)。3.14制造汽包的每块钢板以及焊缝均经过检验,并严格按照《蒸气锅炉安全技术监察规程》进行无损探伤并提出合格证明书。汽包纵向、环向焊缝打磨平整,并100%无损探伤合格。3.15集箱管座角焊缝采用氩弧焊打底手工电弧焊盖面,受热面管子对接焊缝采用全氩焊,并有无损检验或表面探伤记录。3.16汽包及集箱上的排污管、疏水管、空气管、加药管、加热管、取样管接头采取加强结构的焊接形式。3.17卖方提供受热面模块生产制造质量控制文件。3.18余热锅炉满足燃气轮机在各种运行工况下正常运行。3.19卖方提供余热锅炉和附属设备范围内的安全对策、防护和工业卫生设计。4设计和运行条件4.1余热锅炉主要技术规范序号名称单位设计工况最低温度工况1燃机负荷%1001002环境温度℃15-73燃机燃料/天然气天然气4燃机出口烟温℃535509.25燃机烟气重量流量t/h510.6557.36锅炉进口烟温℃535509.27中压过热蒸汽压力MPa3.823.828中压过热蒸汽温度℃4504509中压过热蒸汽产量T/h68.067.910低压饱和蒸汽压力MPa1.31.311低压饱和蒸汽流量T/h8.19.413除氧蒸发器出口压力MPa0.1170.158

14除氧蒸发器蒸汽产量t/h4.04.315锅炉排烟温度℃11311816锅炉烟气阻力mmH2O35040517锅炉排污率%1118除氧水温度℃12312919凝结水温度℃45454.2其它性能数据序号名称符号单位设计工况最低温度工况1中压汽包到过热器出口的压降△PMpa0.30.32中压省煤器进口到中压汽包之间的压降(包括静压差)△PMpa0.30.33中压过热器在最大连续出力时的减温水量DT/H0.104中压窄点温度t℃9.510.35中压接近点温度t℃6.23.96中压锅炉水循环倍率>15>157低压窄点温度t℃9.310.65低压接近点温度t℃2.906低压水循环倍率>15>157除氧窄点温度t℃20.421.08除氧接近点温度t℃27.228.49除氧水循环倍率>15>1510烟气的热量利用率η%81.679.611锅炉排污率(中压/低压)ρ%1/11/1

4.3受热面热力特性汇总表(年平均工况)受热面名称中压过热器2中压过热器1中压蒸发器中压省媒器3低压蒸发器中压省媒器2中压省媒器1除氧蒸发器凝结水加热器烟气侧烟气流量(kg/h)510599510599510599510599510599510599510599510599510599烟气阻力(Pa)79.21148.211213.0690.42532.8079.71570.66189.06122.05进口烟温(℃)534.00520.00471.28263.11233.72204.39202.11159.83143.44出口烟温(℃)520.00471.28263.11204.39204.39202.11159.83143.44112.89烟气放热(MJ/h)8229.428402.18117765.416184.5616047.401223.8622936.928830.8216427.22传热效率0.9950.9950.9950.9950.9950.9950.9950.9950.995工质侧工质流量(kg/h)6797367875678756855381036855376604401276702进口压力(MPag)4.0674.1244.1454.331.3214.3424.4460.1300.166出口压力(MPag)3.8204.0674.1244.1241.3004.3314.3420.1170.117工质压降(MPa)0.2470.0580.2070.0110.1050.050附加压降(MPa)0.2120.1650.023出口工温(℃)450.00401.22253.61247.39195.11196.56192.56123.0095.83进口工温(℃)399.56253.61247.39196.56192.22192.56123.7295.8345.00工质吸热(MJ/h)8187.2310824.87117174.516110.715963.001223.8622820.868788.6216342.8减温水流量(kg/h)97.93减温水温度(℃)123.00进口烟气速度(m/s)17.1316.617.3712.0413.6210.8210.7911.619.51出口烟气速度(m/s)16.8215.8212.6811.4312.8910.799.8811.198.84进口工质速度(m/s)23.8015.910.000.610.001.131.160.001.10出口工质速度(m/s)25.9723.650.001.130.001.131.250.001.13

5技术要求5.1主要技术性能5.1.1卖方根据买方所提供的数据对余热锅炉进行最优化设计,以达到余热锅炉排烟温度最低、联合循环效率最高的目的。卖方提供余热锅炉主要技术规范数据。5.1.2过热蒸汽温度调节余热锅炉在两级过热器中间设置喷水减温装置,确保任何工况下中压过热蒸汽温度不超过450℃;中压过热蒸汽的过热度大于50℃;在任何工况下减温器后的过热蒸汽过热度大于15℃。5.1.3余热锅炉给水及蒸汽品质符合GB/T12145-1999《火力发电机组及蒸汽动力设备水汽质量》。5.1.4锅炉的水汽损失满足如下要求:序号项目数量1锅炉排污损失£锅炉额定蒸发量的1%2厂内正常水汽损失£锅炉最大连续蒸发量的2%3锅炉启动增加水汽损失£一台锅炉最大连续蒸发量的6%5.2技术要求5.2.1余热锅炉设备布置与组成:5.2.1.1本工程余热锅炉设备采用室外卧式布置。5.2.1.2余热锅炉设备具体由锅炉本体、烟气系统、蒸汽系统、给水系统、除氧循环系统、疏排水系统、汽水取样系统、加药系统、一次仪表及阀门等组成。5.2.1.3锅炉本体一般包括中压汽包、低压汽包、除氧器(除氧头和除氧水箱)、中压过热器、中压蒸发器、中压省煤器、低压蒸发器、除氧蒸发器、本体钢架护板、平台扶梯以及锅炉本体上安装的一次仪表阀门、加药点、取样点等。5.2.1.4锅炉受热面采用螺旋翅片管结构,翅片管公称壁厚必须≥3mm,一般包括中压过热器、中压蒸发器、中压省煤器、低压蒸发器、除氧蒸发器、凝结水加热器等。5.2.2系统说明5.2.2.1卖方根据本说明要求进行设计、提供系统设备设计规范。卖方负责提供余热锅炉与其它设备之间的接口设计以及施工设计所必须的相关资料。

5.2.2.2余热锅炉的主要系统如下:(1)烟气系统;(2)中压蒸汽系统;(3)给水系统;(4)低压饱和蒸汽系统;(5)除氧循环系统;(6)疏排水系统;(7)汽水取样系统;(8)加药系统;(9)一次阀门仪表;5.2.2.3烟气系统燃气轮机排出的烟气通过锅炉进口烟道后进入余热锅炉,加热蒸汽和给水后,经尾部出口烟道和主烟囱排入大气。系统设计要求如下:(1)烟气系统设计满足热膨胀要求,即余热锅炉烟气通道能按预定的方向自由膨胀,且通过进出口膨胀节能全部吸收其热膨胀,不对燃气轮机等产生膨胀推力。(2)余热锅炉进、出口烟道上的膨胀节采用非金属膨胀节,法兰螺栓连接。(3)根据供方提供的燃机出口排烟阻力,为尽量减少进口烟道压损和确保受热面流场均匀,烟道经过优化设计,并提交报告。(4)本锅炉在设计工况下,从燃机排气出口法兰起至主烟囱出口的运行烟气阻力不超过350mmH2O。(5)余热锅炉各段受热面出口处设置温度测量点。(6)余热锅炉进口烟道处设置烟气压力、温度测点。(7)余热锅炉尾部主烟囱的出口标高符合环保要求,并设置烟气取样装置接口和操作平台。主烟囱标高为30米。(8)卖方配合买方做好燃气轮机与余热锅炉的接口工作。5.2.2.4给水、蒸汽系统系统设计要求如下:(1)中压过热蒸汽出口联箱上设置安全门、对空排气门、反冲洗以及压力、温度、取样等测点、接口。(2)

中压过热蒸汽出口联箱对空排汽的设计流量保证燃机全负荷工况(汽机事故跳闸等短时工况)、锅炉出口电动门全关情况下余热锅炉承压部件安全运行。(3)中压汽包上设置安全阀、消音器、充氮保护、加药、连续排污、事故放水、炉水/蒸汽取样、水位测量装置等以及相应的一次阀门仪表。(4)中压过热蒸汽设置喷水减温装置,中压过热蒸汽温度不超过450℃;中压过热器出口蒸汽的过热度大于50℃,在任何工况下减温器后的过热蒸汽过热度大于15℃。卖方提供完整的喷水减温系统,包括减温器、调节阀等组件。(5)低压蒸汽系统仅输出饱和蒸汽,低压蒸汽出口联箱上设置放气、压力、温度等测点、接口。低压汽包上设置安全阀、消音器、充氮保护、加药、连续排污、事故放水、炉水/蒸汽取样、水位测量装置等以及相应的一次阀门仪表。(6)中压给水操纵台布置在中压省媒器入口,配100%全流量调节的电动调节阀和50%手动上水旁路,并在给水操纵台前后布置相应的流量、温度、压力、排气、疏水等一次仪表阀门以及相应的隔离关断阀门。减温水管路在给水操纵台入口引出。(7)低压给水在中压省媒器中间引出,通过低压给水操纵台引至低压锅筒。低压给水操纵台配100%全流量调节的电动调节阀和50%手动上水旁路,并在给水操纵台前后布置相应的流量、温度、压力、排气、疏水等一次仪表阀门以及相应的隔离关断阀门。(6)系统配置包括但不限于下列设备:温度、压力、流量测量装置;管道及管件(包括所有的阀门、滤网、构架件等)。(7)卖方提供完整的系统流程图(包括P&ID),系统各部件管径、壁厚、材料、设计压力、设计温度;有关阀门技术规范等。5.2.2.5除氧循环系统系统设计要求(1)除氧器采用压力式喷雾+淋水盘形式,满足自除氧的要求,布置在余热锅炉顶部。(2)除氧循环系统包括除氧蒸发器、除氧水箱和除氧头、本体安全阀,消音器、以及除氧器安全运行必备的压力、水位等一次仪表。(3)除氧器容量设计满足余热锅炉最大蒸发量的需要。除氧水箱从正常水位到低低水位的有效储水量不小于余热锅炉最大蒸发量时15分钟的给水裕量。(4)除氧水箱上的水位测孔不少于四对,其中电接点水位测孔不少于一对,就地水位计测孔两对,平衡容器不少于三套。(5)除氧水箱就地水位测量用磁翻板液位计二只。(6)除氧器软化水补水采用自动调节阀控制,并显示流量。(7)软化水直接进除氧头,调节水位负荷变动较大,

除氧系统设计应保证除氧水水质符合国家相应的标准、规范。(8)卖方提供完整的系统流程图(包括P&ID),各部件管径、壁厚、材质、设计压力、设计温度、有关阀门技术规范及压力、流量测量装置等。5.2.2.6疏排水系统系统设计要求:(1)疏放水系统——余热锅炉和附属设备范围内的各设备、管道的最低点均设置疏、放水点,确保各受热面、联箱疏、放水畅通且能放净。停机放水系统应能保证在1小时内排空系统内的所有存水。(2)放气系统——当锅炉上水和启动时,能排出余热锅炉和附属设备内所有汽水系统管道内的空气和不凝性气体。(3)排污系统——汽包或联箱设置连续排污或定期排污,以确保蒸汽品质。(4)事故放水——当汽包水位高于最高允许水位时,事故放水阀能自动打开,防止汽包满水。(5)系统正常排污量不超过锅炉给水流量的1%。(6)排污系统采用集中控制方式。疏排水系统带一次关断门,并满足水压试验要求。(7)不同压力等级的汽、水排放管道不允许连接在同一母管上。(8)卖方提供完整的系统流程图(包括P&ID),各部件管径、壁厚、材料、设计压力、设计温度等。5.2.2.7汽水取样系统(1)卖方提供的锅炉装设合理的取样头,并带一次关断门,接口位置为本体钢架外1m,标高4m左右。(2)卖方在如下位置设置取样点:1点(中压)过热蒸汽出口、2点(中/低压)饱和蒸汽出口、2点(中/低压)汽包炉水、1点除氧器出口、1点省煤器进口。(3)卖方提供完整的取样冷却装置,室内布置,材质为不锈钢。5.2.2.8加药系统汽包上设有磷酸盐加药口,并带一次关断门,加药口位置远离排污口,且易于扩散至整个炉水内。除氧器下降管设有氨和联氨加药口,并带一次关断门,接口位置为本体钢架外1m,标高4m左右。卖方提供有关加药点的运行参数(如压力、流量等)、接口管径等。5.2.2.9一次阀门仪表

卖方提供锅炉正常安全运行所需的一次仪表阀门,包括流量计、热电偶、温度计、压力表、水位测量装置、变送器等。5.3其他技术要求5.3.1汽包(1)汽包满足汽水分离的要求和余热锅炉和附属设备在启动、汽轮机遮断、汽轮机负荷大幅度摆动或其它暂态条件下能维持正常水位的要求。(2)正常运行水位在汽包几何水平中心线以下。(3)卖方向买方提供制造汽包的各项工艺记录,检验记录等档案副本,并提供下列文件:水压试验记录数据(包括水质、水温和环境温度等);上水温度与省煤器及汽包壁温的允许差值;起动升温和停炉降温允许升温、降温速率上限值;汽包上、下壁温和内、外壁温的允许差值。(4)当汽包水位在就地水位计可见范围内运行时,保证蒸汽品质合格,水循环可靠。(5)中压汽包上的汽包水位计测孔不少于五对,其中汽包远传水位测孔不少于三对,汽包就地水位计测孔两对;汽包远传水位配供一次阀门和单室平衡容器,单室平衡容器类型应与电气补偿方法相匹配。每个水位测孔的单室平衡容器是独立的,便于运行中隔离冲洗。测量位置能真实反映汽包内的实际水位,防止水流、汽流等因素影响而造成虚假水位现象。每个汽包两端配供就地水位计,选用的双色水位计应清晰,同一汽包两端的就地水位计指示的相互偏差不得大于20mm。(6)汽包事故放水管的入口与正常水位平齐。(7)为避免在汽包的下降管、给水管、加药管、再循环管以及其他有可能出现温差的管孔附近产生热疲劳裂纹,汽包接管座的结构型式、配水方式等在设计时采取防护措施。(8)为加快锅炉启动速度适应快速启动,采用降低热应力结构的汽包。(9)汽包应配有足够数量的安全阀,并满足ASME标准或其它相应标准、规范的要求。(10)卖方提供汽包设计数据:设计压力、圆筒直段长、内径、厚度、材质、汽包钢板允许拉应力、重量(包括内部装置)、水容积(满水/过行水位)。5.3.2本体受热面(1)本体受热面以模块、管箱形式供货。(见附表4)

(1)制作本体受热面的翅片管不允许有中间焊缝;翅片高度、节距和厚度的设计应进行优化。本体受热面管屏管子公称壁厚必须≥3mm。(2)模块设计避免翅片管由烟气流动而引发的震动。隔离烟气的梳形板或固定管束的管卡设计确保不磨损管束。(3)本体受热面能完全彻底疏水的。(4)本体受热面之间、受热面上下有足够的检修空间。(5)本体受热面的吊挂固定装置设计能够吸收由热胀、温度、压力或地震等引起的影响。(7)卖方提供以下设计资料及实验档案副本:各受热面传热面积、管材、管径、管长、壁厚、管束布置间距、翅片管翅片尺寸、翅片材料;管箱水压实验记录、联箱、管束金检及焊口探伤记录。5.3.3本体钢架护板和烟道(1)本体钢架护板和烟道结构设计有完善的吸收热膨胀措施。(2)本体钢架护板和烟道的设计能防止烟气流动引起的振动,并防止由穿墙管或其他部件热膨胀而引起的碰撞、变形。(3)本体钢架护板和烟道密封,以使热量损失最小。(4)所有穿墙管处的密封设计确保正常运行不漏烟、不传热,密封材料的使用寿命不低于一个大修期(4年)。(5)承受载荷的钢架护板,其厚度满足强度要求。(6)高温烟气段的内护板采用耐高温、耐腐蚀材料,内护板材质为ss409,布置为过热器、中温蒸发器段,侧护板δ=1.5mm,底护板δ=2mm。(7)本体钢架护板和烟道的保温结构满足运行和检修维护的要求,保温材料选用优质环保的保温材料,保温层护板在寿命期内不得脱落、腐蚀。(8)环境温度不高于27℃时,本体钢架护板与烟道的保温设计保证外护板厚度为6mm碳钢板,表面温度不超过50℃;环境温度高于27℃时,外护板表面温度可比环境温度高25℃。(9)为了检查和维修本体受热面,装有检修门和人孔门,并设置合适的保温和密封。5.3.4安全阀(1)余热锅炉和附属设备装设足够数量的安全阀,安全阀的选择满足国家相应标准、规范的要求。排汽能力符合《蒸气锅炉安全技术监察规程》的要求。

(1)为了保证锅炉安全运行,汽包和过热器上所装全部安全阀排放量的总和大于最大连续出力的蒸发量。卖方对汽包、过热器上安全阀的数目、特性及排放量计算作详细说明。(2)卖方提供安全阀的调整校验方法及安全阀的起座压力、回座压力及调整校验数据。安全阀的回座压力为起座压力的93-96%,最低不小于90%。(3)安全阀不允许出现拒动、拒回座,起跳高度符合设计值,回座压力差应不超过起跳压力的10%,安全阀在正常运行压力下有良好的密封性。(4)过热器安全阀的排放量保证在安全阀动作时,过热器有足够的冷却。(5)安全阀配有防止安全阀调整后偏离整定值的装置或措施。(6)安装安全阀的联箱和管座能承受安全阀动作时的反作用力。(7)卖方提供现场的安全阀校验服务。(8)安全阀阀壳上有指示工质流动方向的标志,并注明额定压力、额定温度、公称直径。(10)阀门的严密性符合美国国家标准学会(ANSI)的规定及国家相应标准、规范的要求。5.3.5管道、支吊架(1)管道和支吊架的含义为:“管道”包括直管、弯管和弯头、三通、大小头、法兰螺栓和其它附件等。“支吊架”包括吊架、支架、导向装置、固定装置、限位装置、阻尼器、弹簧管。(2)管道和阀门接口界面连接可采用对接焊;管道和阀门连接若为法兰连接时,由卖方提供成套法兰和螺栓(除去和买方系统的接口),如有异种钢焊接或接口尺寸不同时,过渡段由卖方提供。(3)对所有公称直径大于等于50mm,运行温度大于120℃的管道应进行柔性和应力分析。管道对设备接口的推力控制在规范允许的范围内。(4)管道的布置使工作人员能方便地接近和拆装搬运设备。(5)最小管壁厚度的计算考虑腐蚀裕度。(6)管道设计中有防止管道振动的措施。(7)管道设计提供机组起动和正常运行所需的疏水、排汽装置。(8)管道支吊架的设计能保证不仅在承受静荷载(包括水压试验荷载),而且在振动、水击及其它动力冲击的情况下有足够的强度。

(9)卖方所供所有进出汽水管道接口对系统其它管线不施加任何方向的推力。5.3.6锅炉钢架和平台扶梯(1)锅炉钢架和平台扶梯结构设计便于安装、运行、维护和检修。(2)锅炉钢结构设计按国家标准或其他标准、规范的要求。(3)平台扶梯的栅格板采取热镀锌防腐防锈措施。(4)锅炉的结构设计便于检查和检修。走道和平台的宽度应不小于800mm。走道、平台的扶梯均带有栏杆。梯子与水平面的夹角不大于45°。垂直挠度不大于1/360。(5)锅炉钢架的设计考虑地震荷载、风荷载、雪荷载等其它荷载。(6)锅炉钢架的设计应考虑锅炉顶棚的风荷载、雪荷载等其它荷载。5.3.7保温、油漆、防腐(1)余热锅炉和附属设备范围内的热力设备、管道、烟道、阀门、附件等的保温和油漆设计满足现行《锅炉油漆和包装技术条件》(JB/T1615-91)和相关国家规范的要求。(2)油漆底漆漆种为:环氧富锌底漆(钢结构件、锅炉内外护板、烟囱外表面)和红丹漆(锅筒、除氧器、管道有外保温的其它部件)。(3)保温材料和工艺及保护层材料适应设备及管道所在的环境条件。保温材料无毒,对人体无损害。(4)卖方提供本体烟道、钢架护板的内保温设计并供货。(5)卖方提供汽包、除氧器、管道、排污扩容器的外保温设计,保温材料用户自理。(6)卖方所供所有设备、管道、烟道、阀门及配套部件等出厂前底漆刷好。5.4余热锅炉仪表和控制要求5.4.1总的要求5.4.1.1卖方成套提供余热锅炉本体范围内的就地仪表和控制装置,所供的就地仪表和控制装置符合安全、经济运行的控制要求,随余热锅炉成套供货的控制系统在同类机组上有成功应用经验,并且技术先进、产品质量好、可靠性高、性能/价格比好。5.4.1.2卖方提供足够的资料以说明对余热锅炉的控制策略,控制方式及联锁保护等方面技术条件和数据。5.4.1.3卖方成套供应满足锅炉安全经济运行所必须的、安装在本体范围内的监视控制仪表和执行机构。5.4.1.4随设备所供的就地仪表、元件和执行机构必须符合现行国家标准,检测元件的选型应满足锅炉控制的需求,不选用国家宣布的淘汰产品

5.4.1.5卖方配套的远传仪表、变送器(二线制)采用4~20mADC标准信号,精度值应不小于±0.5%,热电偶采用K分度,热电阻采用Pt100(三线制)。用于远传的开关量参数,应选用过程开关,过程开关的接点容量应为220VDC1A或220VAC3A;接点数量满足控制要求。就地温度计要求采用双金属温度计,所有控制元件及装置不得含有水银等法律明令禁止的有毒有害物质。5.4.1.6所用水位、温度、压力取样点要求设置在介质稳定且具有代表性和便于安装维护的位置,并符合有关规定。5.4.1.7卖方提供余热锅炉范围内所有执行机构,电动执行机构采用一体化(电动装置内装设有接触器、热继电器等配电设备,只需提供380VAC动力电源和开/关信号就可驱动阀门)形式,具有成熟使用经验,以满足热工控制系统的要求。5.4.1.8卖方负责锅炉范围内热控设备配电,每台锅炉提供一套配电柜(双电源进线),接受买方提供的380VAC电源,如需其它等级电源,卖方主动提出。5.4.1.9检测仪表设就地接线箱和仪表保护箱,布置在方便检修的位置。5.4.2热工检测5.4.2.1卖方提供的温度测量热电偶/热电阻应配保护套管。提供的压力、流量、液位等测量仪表及汽水取样点则要求配齐仪表阀门。5.4.2.2温度测量元件:热电偶、热电阻,选用国内专业生产厂家产品。热电偶采用K分度,热电阻为非缠绕式PT100型。5.4.2.3就地压力指示采用弹簧管压力表,远传压力测量采用压力变送器或压力开关。流量测量元件元件:选用国内专业生产厂家生产的标准喷嘴、孔板。5.4.2.4信号类型:模拟量信号为4~20mADC开关量信号为无源干接点5.4.2.5卖方应提供3套独立取样的汽包水位差压变送器和平衡容器。5.4.2.6卖方提供的汽包水位电接点二次表布置在就地。5.4.2.7所有压力和差压变送器采用智能变送器,过程开关采用SOR产品,电动执行机构采用一体化产品。5.4.2.8电动执行器电源为:380VAC、50HZ,三相四线制。5.4.2.9锅炉主要测点及控制点至少应包括:

l汽包压力l给水压力l汽包水位l主给水流量l减温水流量l主蒸汽压力l主蒸汽流量l给水泵入口压力l给水泵入口滤网差压开关l给水泵出口压力l燃机入口烟气压力l锅炉出口排烟压力l锅炉烟道烟气温度l主给水温度l减温器前过热蒸汽温度l过热器出口蒸汽温度l锅筒壁温l燃机出口烟气温度l各受热管箱出口烟气温度l除氧器温度l凝结水出水温度6.技术资料的交付6.1一般事项6.11所提供的各种技术资料应能满足用户在不同阶段对电站设计、监造、安装调试、运行试验和维护的要求。6.1.2保证技术文件及图纸清楚无误、封装良好、并按系统分类,分期分批提供给用户。6.1.3提供用户设计用的资料为2份(用户1份,设计院1份),随机图纸为8份、资料2份(包括设计院1份)。6.2提供的技术文件及图纸

向用户提供技术资料分以下三个大的阶段:—用户进行初步设计所需的图纸和资料;—用户进行施工设计所需的图纸和资料;—随机图纸、资料。6.2.1用户初步设计所需图纸和资料—余热锅炉总布置图;—余热锅炉汽水系统图;—余热锅炉总图;—余热锅炉基础负荷图;—余热锅炉热工监测控制系统图(P&ID图);—余热锅炉热工监测控制系统调节原理框图及联锁保护;6.2.2用户设计所需图纸和资料—2.1条经用户及系统设计单位初步设计确认后的图纸和资料;—部分余热锅炉部件总图;—余热锅炉热工监测控制系统图纸及资料;—仪表设备清单;—供系统设计单位在施工设计时所需的技术数据6.2.3随机图纸资料—锅炉供货总清单;—备品备件及消耗品清单;—专用工具清单;—余热锅炉设计说明书;—余热锅炉安装说明书;—热工控制系统及说明书;—余热锅炉热力计算汇总表;—余热锅炉强度计算书;—余热锅炉汽水阻力计算书;—余热锅炉烟气阻力计算书;—余热锅炉全套安装图纸;—余热锅炉制造质量证明文件。

7.其他事项:技术协议书在双方签字后5日内,供方向需方提供以初步设计所需图纸。附件1设计制造检验标准本投标设备设计制造检验标准如下:劳动部颁发蒸汽锅炉安全技术监察规程(96版)JB/T1615-91锅炉油漆和包装技术条件JB3191-82锅炉内部装置技术条件JB/T1609-93锅炉锅筒制造技术条件JB/T1610-93锅炉集箱制造技术条件JB/T1611-93锅炉管子制造技术条件JB/T1620-93锅炉钢结构制造技术条件GBJ17-88钢结构设计规范JB/T6512-92高频焊接螺旋鳍片管造技术条件JB/T6503-92烟道式余热锅炉产品技术条件JB/T1612-94锅炉水压试验技术条件JB/T1613-93锅炉受压元件焊接技术条件JB/T6696-93电站锅炉技术条件ANSI/ASMEB31.1动力管道ASMESectionl动力锅炉ASTM美国材料标准AWS美国焊接协会NFPA美国防火协会ASMEPTC4.4-2003燃机余热锅炉性能试验规程DL/T819-2002火力发电厂焊接热处理技术规程DL/T820-2002管道焊接接头超声波检验技术规程DL/T821-2002钢制承压管道对接接头射线检验技术规程DL612-1996电力工业锅炉压力容器监察规程DL5007-1992电力建设施工及验收技术规范DL/T752-2001火力发电厂异种钢焊接技术规程其他我国现行锅炉制造行业标准或电力行业标准管道、支吊架、容器及设备的设计应满足,但不限于如下标准:DL/T5054-1996火力发电厂汽水管道设计技术规定SDGJ6-90火力发电厂汽水管道应力计算技术规定GB/T17116.1-1997管道支吊架(第1部分):技术规范

GB/T17116.2-1997管道支吊架(第2部分):管道连接件GB/T17116.3-1997管道支吊架(第3部分):中间连接件和建筑结构连接件DL5174-2003《燃气-蒸汽联合循环电厂设计规定》ANSI/ASME-B31.1《动力管道》JB2536-80《压力容器油漆、包装、运输》ASME《锅炉与压力容器规范,第Ⅷ部分》GB13296-91《锅炉、热交换器用不锈钢无缝钢管》GB50057-94(2000年版)《建筑物防雷设计规范》钢结构的设计应满足,但不限于如下标准:l建筑抗震设计规范GB50011-2001l建筑设计防火规范GBJ16-87(2001年版)l钢结构设计规范GBJ17-88l冷弯薄壁型钢结构技术规范GB50018-2002l钢结构工程施工质量验收规范GBJ50205-2001l钢结构工程质量检验评定标准GB50221-95l工业建筑防腐蚀设计规范GB50046-95l建筑钢结构焊接技术规程JGJ81-2002J218-2002l火力发电厂钢制平台扶梯设计技术规定DLGJ158-2001l钢结构加固技术规范CECS77:96l火力发电厂主厂房荷载设计技术规程DL/T5095-1999l美国钢结构设计规范AISCl美国统一建筑规程(地震力计算)UBC-1997本技术规范书中提到的规范/标准和规程(包括补遗/修改和勘误)如果与本文件规定的要求之间有抵触,则存在差别的部分以国家最新标准为准。现场验收试验,凡未另行规定的,均按照ASME试验规范,例如锅炉的热效率试验按照ASMEP.T.C4-4-2002。蒸汽的性能参数从国际公式委员会1997年的工业用蒸汽公式表中获取。环境保护方面采用中国规范(GB、DB及行业标准)如:lGB3095-96大气环境质量标准

lDB44/27-2001大气污染物排放限值lGB13223-2003火电厂大气污染物排放标准lGB8978-1996污水综合排放标准lDB44/26-2001水污染物排放限值lGB21-2002工业企业设计卫生标准lGB12348-90工业企业厂界噪声标准lGB3096-93城市区域环境噪声标准所有投标人都满足中华人民共和国的劳保和消防规范,压力容器取得中华人民共和国有关部门颁发的使用许可证书。

附件2供货范围1.总则1.1本附件规定了合同设备的供货范围。1.2供方保证提供设备为全新的、先进的、成熟的、完整的和安全可靠的,且设备的技术经济性能符合技术规范的要求。1.3供方提供的设备的设计、制造、材料选用、质量控制、安全消防、环境保护、计量单位等都采用公认的先进的国际标准。制造厂必须获得ISO9001质量体系认证。1.4所列数量均为一台余热锅炉所需。2.供货范围2.1锅炉本体中压过热器;中压蒸发器;中压省煤器;低压蒸发器除氧蒸发器;凝结水加热器中压汽包(含内部装置)及支座;中压系统下降管及连接管;中压过热蒸汽减温器中压过热蒸气联箱低压汽包(含内部装置)及支座;低压系统下降管及连接管;除氧器(除氧头和除氧水箱);锅炉范围内所有消音器及其托架除氧蒸发系统下降管及连接管;本体受热面及管道吊挂固定装置;本体汽水系统阀门(含安全阀、疏水阀、排污阀、调节阀、电动阀等);本体汽水管道及附属支吊架构件;

炉水加药管及一次阀门;就地一次仪表及阀门(含取样阀、排污阀);本体钢架护板(含内衬保温)本体平台扶梯;所有设备基础预埋件、垫铁;(包括地脚螺栓)2.1进口烟道(含内衬保温)锅炉进口烟道;锅炉进口烟道柔性膨胀节。2.2出口烟道及主烟囱出口烟道膨胀节出口烟道;主烟囱〔标高30m〕主烟囱爬梯及钢架平台。2.3仪表控制部分:本体一次仪表阀门,包括流量计、热电偶、温度计、压力表、水位测量装置、变送器等。2.4备品备件。2.5专用工具。1.供货界面说明3.1锅炉本体受热面组装成模块形式供货。3.2烟气侧供货范围为:自燃机扩压段出口法兰开始至主烟囱出口。3.3蒸汽系统:主蒸汽管道对外界面为锅炉钢架外1米,标高暂定5m。3.4给水系统:各压力等级的给水接口在锅炉钢架外1米,标高在0m附近。3.5除氧系统:除氧系统对外接口在锅炉钢架外1米,标高在0m附近。3.6疏排水系统:疏排水系统接口在排污扩容器污水排放口。3.7取样系统:提供接口,包括一次阀门,接口位置为本体钢架外1m,标高4m左右。3.8加药系统:提供接口,包括一次阀门,接口位置为本体钢架外1m,标高4m左右。3.9锅炉清洗:仅提供接口。3.10仪表热控部分:本体一次仪表及阀门,

包括流量计、热电偶、温度计、压力表、水位测量装置、变送器等。3.11热工供货界面:l压力/差压变送器采用就近集中布置在保护箱,电缆接口为箱内端子排。l热元件(热电偶/热电阻)的电缆采用就近集中布置在端子箱内,电缆接口为箱内端子排。l阀门的配电为供方提供的配电柜内端子排,控制电缆(输入/输出信号)接口为设备本体端子排。l桥架接口为锅炉0m层以上钢架外1m,锅炉0m层及以下电缆通道需方负责。l电机接口为设备本体端子。1.以上范围供细化清单4.1设备清单序号部件清单号名称数量(套)备注107TB1025011MX中压锅筒1207TB1025013MX中压锅筒内部装置1307TB1025014MX中压锅筒支座1407TB1025021MX低压锅筒1507TB1025023MX低压锅筒内部装置1607TB1025024MX低压锅筒支座1707TB1025111MX模块1(中过&中蒸2)1807TB1025112MX模块1连接管1907TB1025113MX模块1挡烟板11007TB1025117MX模块1顶部护板及吊挂装置11107TB1025111MX模块2(中蒸1&中省2&低蒸)11207TB1025112MX模块2连接管11307TB1025113MX模块2挡烟板11407TB1025117MX模块2顶部护板及吊挂装置11507TB1025111MX模块3(中省2&中省1&除蒸&凝加)11607TB1025112MX模块3连接管11707TB1025113MX模块3挡烟板11807TB1025117MX模块3顶部护板及吊挂装置11907TB10253111MX模块1钢架与护板1

2007TB10253112MX模块2护板12107TB10253113MX模块3钢架与护板12207TB1025318MX侧墙挡烟板12307TB1025319MX本体基础件12407TB1025321MX本体平台扶梯12507TB1025322MX主烟囱平台扶梯12607TB1025711MX中压本体管路12707TB1025712MX低压本体管路12807TB1025713MX除氧本体管路12907TB1025715MX疏水排污系统管路13007TB102572MX阀门及测量仪表1见后附表4.1.13107TB102589MX杂件(备件)13207TB102591MX进口烟道13307TB102593MX出口烟道及烟囱134专用工具135除氧水箱及除氧器136定期排污扩容器137进口烟道膨胀节138出口烟道膨胀节139电器仪表1见后附表4.1.24.1.1阀门仪表清单(单台锅炉)序号型号名称及规格数量材料位置一.中压系统1Z961Y-100电动闸阀PN100barDN2501合金钢中压主汽集箱出口2Z961Y-100电动闸阀PN100barDN1001中压给水操纵台调阀后3J961Y-100电动截止阀PN100barDN801合金钢中压主汽集启动排汽管4J961Y-100电动截止阀PN100barDN403中压锅筒紧急放水管,定期排污5J961Y-100电动截止阀PN100barDN254合金钢中压主汽旁路,疏水,减温器疏水6J961Y-100电动截止阀PN100barDN251减温水入口7 电动调节阀PN100bar1中压给水操纵台主调阀

DN808 电动调节阀PN100barDN251中压锅筒连排9 电动调节阀PN100barDN201中压主蒸汽减温水调阀10Z61Y-100闸阀PN100barDN1002中压给水操纵台调阀前后11J61Y-100截止阀PN100barDN801合金钢中压主汽集启动排汽管12J61Y-100截止阀PN100barDN509主汽集反冲洗,省煤器疏水,冲氮,补汽,调阀旁路13J61Y-100截止阀PN100barDN403中压锅筒紧急放水管,定期排污14J61Y-100截止阀PN100barDN321中压锅筒连排污15J61Y-100截止阀PN100barDN253合金钢疏水16J61Y-100截止阀PN100barDN2513过热器1疏水,减温水,水位计17J61Y-100截止阀PN100barDN209过热蒸汽取样,放气,测压18J61Y-100截止阀PN100barDN2066给水、省煤器疏水,水位计疏水加药,疏水,放气19H61Y-100止回阀PN100barDN1001给水21H61Y-100止回阀PN100barDN501冲氮22H61Y-100止回阀PN100barDN251减温水23H61Y-100止回阀PN100barDN201加药24 安全阀PN100barDN1002中压锅筒安全阀25 安全阀PN100barDN801中压主汽安全阀26 三通阀5压力表前27Y-150压力表3给水,主汽,减温器28Y-250压力表2汽包29WSS-581温度计1给水,主汽,减温器30WSS-581温度计3汽包31 单室水位平衡器3给水32 电接点液位计1主汽,减温器33 双色管式液位计2 二.低压系统1Z961Y-40电动接着阀PN4MPaDN2001 饱和汽J961Y-100电动截止阀PN4MPaDN1001 补汽2J961Y-40电动截止阀PN4MPaDN501 给水3J961Y-40电动截止阀PN4MPaDN403 紧急放水,定排

4J961Y-10电动截止阀PN10MPaDN251 主汽旁路 电动调节阀PN4MPaDN501 补汽5 电动调节阀PN10MPaDN401 给水6 电动调节阀PN4MPaDN251 连排J61Y-40截止阀PN4MPaDN1001 补汽7J61Y-40截止阀PN4MPaDN506 给水,冲氮,水位柱8J61Y-40截止阀PN4MPaDN403 紧急放水,定排9J61Y-40截止阀PN4MPaDN321 连排10J61Y-40截止阀PN4MPaDN2040 疏水,加药,取样,压力表,放气H61Y-40止回阀PN4MPaDN1001 补汽11H61Y-40止回阀PN4MPaDN502 冲氮,给水12H61Y-40止回阀PN4MPaDN201 加药13 安全阀PN4MPaDN1001汽包14 安全阀PN4MPaDN321给水15J11H-320三通阀5 16Y-250压力表2 汽包17Y-150压力表2 给水,主汽18WSS-581双金属温度计1 主汽19WSS-581双金属温度计1 给水20 单室水位平衡3 21 电接点液位计1 22 双色液位计2 三.除氧系统1Z961Y-40电动闸阀PN40barDN1001凝结水2J961Y-40电动截止阀PN40barDN801紧急放水管3J961Y-100电动截止阀PN100barDN501补汽4J961Y-40电动截止阀PN40barDN502补给水,不凝气放气5电动调节阀1补给水6J961Y-40电动截止阀PN40barDN401定排7电动调节阀PN40barDN801凝结水8 电动调节阀PN100barDN501补汽9 电动调节阀PN100barDN401补给水10Z61Y-40闸阀PN40barDN1002凝结水

11J61Y-40截止阀PN40barDN801紧急放水12J61Y-40截止阀PN40barDN506冲氮,凝结水调阀旁路13J61Y-40截止阀PN40barDN401定排14J61Y-40截止阀PN40barDN2512水位计15J61Y-40截止阀PN40barDN2033疏水,加药16H61Y-40止回阀PN40barDN1002凝结水,补汽17H61Y-40止回阀PN40barDN501冲氮18H61Y-40止回阀PN40barDN201加药19 安全阀PN40barDN1002除氧器,水箱20 三通阀4压力表前21Y-150压力表1凝结水22Y-250压力表3除氧装置23WSS-581温度计2凝结水,补给水24WSS-581温度计2除氧装置25 单室水位平衡器326 电接点液位计127 磁翻板液位计2四定期排污扩容器系统1J61Y-100截止阀PN10MPaDN204疏水2J61Y-40截止阀PN4MPaDN2010疏水4.1.2仪控电气清单1.流量测量装置及变送器序号名称型号数量备注1)压力变送器17ROSEMOUNT3051/EJA/SIEMENS2)差压变送器203)热元件WREK2系列26安徽天康/川仪/上仪4)热元件WRNE2系列145)差压开关SOR/UE26)流量测量装置喷嘴及孔板(ISO/GB标准)6杭州精工2、仪表阀门、保护箱及安装附件1)接线盒热电偶端子箱52)一次仪表阀门不锈钢阀门37上海川仪/江苏阜宁

3)二次门不锈钢阀门654)三阀组不锈钢阀门195)挠性连接管1仪表保护管安装角钢及附件接头等6)仪表保护柜变送器保护箱57)仪表引压管0Cr18Ni9φ14×2GB13296-9112003.热工配电柜1)双电源切换配电柜1面4.电缆及桥架1)动力电缆ZR-KVV4*2.5mm21000电动阀门2)热元件补偿电缆KXH-FPF2×1.0800热电偶3)动力电缆ZR-KVV2*1.5mm2500水位计等4)桥架热镀锌15)桥架附件吊杆、托架、弯头等4.1.3化水高温取样架序号名称型号数量备注1)仪表冷却盘 1面 2)取样截止阀 1套3)取样架内部连接管路及附件 1套 4.2专用工具清单序号名称规格型号单位数量产地生产厂家备注1模块安装起吊架套1杭州杭锅集团用后回收2人孔扳手M42个2杭州杭锅集团

4.3备品配件清单序号名称及规格数量单位寿命1锅炉本体1.1锅筒人孔衬垫(中低压)4个1.2除氧器人孔垫片4个1.3排污扩容器人孔垫片4个1.4保温材料2m31.5检查门垫片20个1.6钢板δ=6(碳钢)5m21.7钢板δ=2(不锈钢)5m21.8L50x50x520m1.9[1020m1.10[2020m1.11管子38x3,12Cr1MoVG20M1.12管子38x3,20G20m1.13管子51x3,20G20m

附件3分包与外购供方所供设备的主要分包与外购情况如下:1.主要外购件清单序号设备/部组件型号单位数量产地厂家名称交货地点备注一、设备本体1进口烟道膨胀节套1诸暨诸暨亚华工地现场诸暨诸暨海丰2出口烟道膨胀节套1诸暨诸暨亚华工地现场诸暨诸暨海丰二、阀门仪表1闸阀、截止阀、止回阀、三通阀套1浙东高中压阀门工地现场哈尔滨哈尔滨哈锅阀门有限公司2安全阀套1哈尔滨哈尔滨哈锅阀门有限公司工地现场杭州3电动调节阀套1上海上仪七厂工地现场大连大连欧亚4压力表Y-150套1上海上海仪表厂工地现场5温度计WSS-581套1上海上海仪表厂工地现场6水位测量装置套1工地现场铁岭铁岭铁光仪器仪表有限公司7电动阀门执行机构套1常州常州施奈德工地现场三、仪控设备1变送器压力/差压套1北京ROSEMOUNT3051

2热元件热电偶套1安徽天康3流量装置孔板/喷嘴套1杭州杭州精工4开关差压开关套1美国SOR5仪表阀门针形阀/三阀组/排污阀套1上海上海川仪

附件4大(部)件情况供方提供设备的大部件情况如下序号部件名称数量长×宽×高重量厂家名称货物发运地点运输方式备注包装未包装包装未包装1中压锅筒16.6x1.9x2.46.6x1.9x2.41515杭锅杭锅公路1低压锅筒16.6x1.6x2.06.6x1.6x2.077杭锅杭锅公路2除氧装置16.9x2.6x4.26.9x2.6x4.21717公路3模块1115x3.42x415x3.42x3.87267杭锅杭锅公路4模块2115x3.42x415x3.42x3.39085杭锅杭锅公路5模块3115x3.42x415x3.42x3.88782杭锅杭锅公路6进口膨胀节14.7x4.7x0.84.5x4.5x0.665公路

附件5监造、检验和性能验收试验1.监造和检验本投标设备的主要监造和检验项目如下:锅筒质量控制点序号项目名称WRH检查结果备注HBG用户方1材料质量证明书(含焊材)√2材料复验报告√3材料超声波检验报告(必要时)√4PQR√5WPS√6焊工名单及资格√7NDE工艺√8NDE人员资格√9对接焊缝装配质量√10焊前预热(必要时)√11焊接工艺执行√12NDE报告√13焊缝表面质量目视检查√14PWHT√15尺寸检查√16试板性能试验√17水压试验√18锅筒内部装置与鞍座√19油漆包装√

管组质量控制点序号项目名称WRH检查结果备注HBG用户方1材料质量证明书(含焊材)√2材料复验报告√3PQR√4WPS√5焊工名单及资格√6NDE人员资格√7NDE工艺√8鳍片管熔接目视检查√9鳍片管熔接强度试验(必要时)√10鳍片管弯管减薄量、尺寸检查√11180o弯头尺寸检查√12180o弯头热处理√13集箱钻孔及内部清洁度检查√14焊接工艺执行√15集箱与端板焊缝NDE检查√16管子对接焊缝NDE检查√17管子与集箱角焊缝NDE检查√18管组装配组装尺寸检查√19管组PWHT(必要时)√20水压试验√21总体尺寸检查√22油漆包装√

进口烟道质量控制点序号项目名称WRH检查结果备注HBG用户方1主要材料质量证明书√2分包厂家资格审查(如有时)√3WPS√4焊工名单√5拼接焊缝装配与焊接质量√6抓钉及附件焊接√7焊接工艺执行√8焊缝表面质量√9内保温层装配质量√10最终尺寸检查√11油漆包装√

炉顶、外护板及立柱质量控制点序号项目名称WRH检查结果备注HBG用户方1主要材料质量证明书√2材料复验报告(必要时)√3WPS√4分包厂家资格审定(若有时)√5焊工名单√6NDE工艺(若有时)√7立柱装配质量√8立柱焊缝表面质量√9立柱及附件焊接√10护板拼接装配与焊接质量√11抓钉及附件焊接√12护板焊缝表面质量√13内保温层装配质量√14护板尺寸检查√15油漆包装√

烟囱质量控制点序号项目名称WRH检查结果备注HBG用户方1主要材料质量证明书√2分包厂家资格审查(如有时)√3WPS√4焊工名单√5卷制质量检查√6焊缝装配质量检查√7焊接工艺执行√8焊缝表面质量检查√9尺寸检查√10喷丸、油漆、包装√2.现场性能验收试验2.1现场性能验收试验的目的是为验证余热锅炉在实际工作工况下的使用性能,性能试验按ASMEPTC4.4标准进行。2.2现场性能试验一般在试运期内进行,具体试验时间由买方确定。性能验收试验由买方主持,卖方参加,并提供必要的技术配合。2.3性能验收试验前10日主持方发出通知,一方接到通知而不派人参加试验,则被视为对验收试验结果的同意。2.4试验大纲由买方起草,与卖方讨论后确定。2.5性能验收试验所需的测点、一次元件和就地仪表的装设应在设计(性能验收试验所需的测试设备不在卖方的供货范围)时一并考虑。需方:供方:签字:签字:二零零七年十一月十六日'

您可能关注的文档

- cj1-stn-jsxy-d2-006 综合配线架通信技术规范_宁夏索宝签字版)

- dcs技术规范书0222终稿)

- erp企业信息化功能与技术规范

- gb8564-2003水轮发电机组安装技术规范

- j1501-18系统箱罐技术规范书

- p010501中成项目废水处理系统技术规范书0527

- xx隧道机电工程监控软硬件招标技术规范

- 万科施工招标合同示范文件_技术规范

- 中国铁塔股份有限公司湖北省分公司铁塔类项目技术规范标准化指导手册0125

- 公路软土地基设计与施工技术规范

- 内蒙总干渠调速器招标技术规范书河套)

- 发电厂dcs技术规范未删节版本

- 四大管道技术规范书技术协议

- 国家电力调度数据网技术规范书ip-bid-rr-b

- 国网800kv直流铁塔技术规范-角钢塔

- 大唐甘肃发电有限公司西固热电厂1号机组脱硝催化剂再生项目技术规范

- 自动气象站雷电技术规范(出版稿)

- 姜峰印度m04带式输送机系统、硫化机、修补机设备技术规范书2010[1].8.24签字版)1