- 7.23 MB

- 77页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'目录(一)建设项目概况1(二)建设项目周围环境现状32(三)建设项目环境影响预测及拟采取的主要措施与效果34(四)公众参与70(五)环境影响评价结论76(六)联系方式77

(一)建设项目概况1、建设地点及相关背景1.1建设地点本项目为变更扩建项目,选址位于抚北工业园区江西自立资源再生有限公司原有厂区,不新增用地,地理坐标东经116°17′15″、北纬28°00′59″。1.2相关背景江西自立资源再生有限公司是以综合利用烟灰、冶炼废渣提取有价金属为主要目标的资源再生利用企业,位于江西省抚州市抚北工业园区。原江西省环境保护局以赣环督字〔2008〕396号文对现有工程《江西自立资源再生有限公司年产12万吨再生铜冶炼工程环境影响影响报告书》予以批复,环评批复的设计规模为:(1)利用含铜废料年产3万吨粗铜、利用粗铜冶炼废气除尘收集的烟灰生产1万吨硫酸锌;(2)利用本公司生产的粗铜和收购的废杂铜年产12万吨电解铜及与其配套的净液系统和阳极泥处理系统;(3)利用本公司和母公司副产粗硫酸镍年产3000吨电解镍。目前已建成投产100吨阳极炉4座(3用1备),年产阳极铜6万吨;粗铜系统、电解铜系统等正在建设,未投产。根据市场变化,江西自立资源再生有限公司综合利用变更改扩建工程在原有已批复环评的基础上做了部分调整:原环评中的第(1)3万粗铜产量不变,利用粗铜冶炼除尘收集的烟灰并外购烟灰生产1万吨硫酸锌变更为生产2.2万吨电积锌,取消硫酸锌的生产;第(2)利用本公司生产的粗铜和收购的废杂铜年产12万吨电解铜及与其配套的净液系统和阳极泥处理系统,变更为利用本公司生产的粗铜和收购的废杂铜年产10万吨电解铜,湿法处理阳极炉渣年生产2万吨电积铜(实际产量约14553吨),净液系统和阳极泥系统不变;第(3)条年产3000吨电解镍不变;增加烟灰(浸出锌)浸出渣处理系统,年产7280吨精锡,11667吨真空铅。本工程工艺流程较原工艺相比有较大改进,金属回收工艺采用了湿法冶炼以及新工艺结合的方法,采用高效萃取技术萃取回收铜、锌等金属,大大提高了金属的回收率,并且综合处理生产中富集的其他有价金属,使固体危险废物得到无害化综合治理。2、建设项目主要建设内容、生产工艺、生产规模、建设周期和投资(包括环保投资),并附工程特性表;2.1建设内容、生产规模7江西省环境保护科学研究院

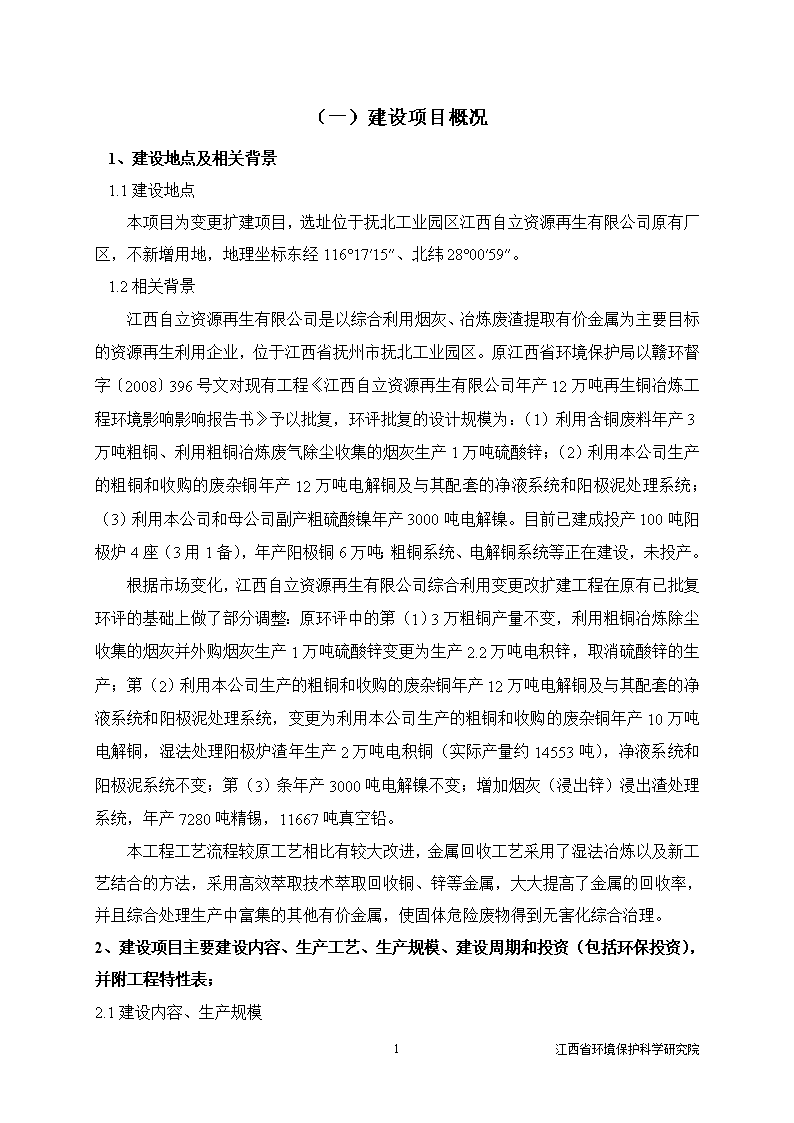

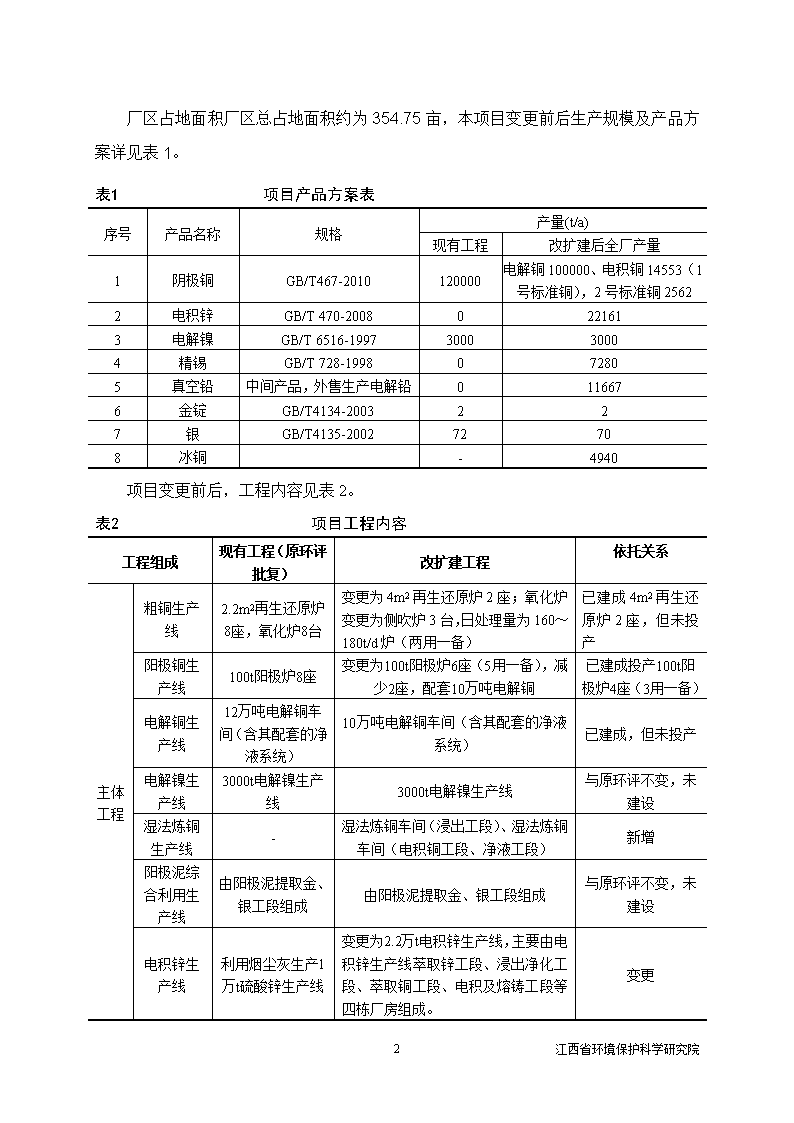

厂区占地面积厂区总占地面积约为354.75亩,本项目变更前后生产规模及产品方案详见表1。表1项目产品方案表序号产品名称规格产量(t/a)现有工程改扩建后全厂产量1阴极铜GB/T467-2010120000电解铜100000、电积铜14553(1号标准铜),2号标准铜25622电积锌GB/T470-20080221613电解镍GB/T6516-1997300030004精锡GB/T728-1998072805真空铅中间产品,外售生产电解铅0116676金锭GB/T4134-2003227银GB/T4135-200272708冰铜-4940项目变更前后,工程内容见表2。表2项目工程内容工程组成现有工程(原环评批复)改扩建工程依托关系主体工程粗铜生产线2.2m2再生还原炉8座,氧化炉8台变更为4m2再生还原炉2座;氧化炉变更为侧吹炉3台,日处理量为160~180t/d炉(两用一备)已建成4m2再生还原炉2座,但未投产阳极铜生产线100t阳极炉8座变更为100t阳极炉6座(5用一备),减少2座,配套10万吨电解铜已建成投产100t阳极炉4座(3用一备)电解铜生产线12万吨电解铜车间(含其配套的净液系统)10万吨电解铜车间(含其配套的净液系统)已建成,但未投产电解镍生产线3000t电解镍生产线3000t电解镍生产线与原环评不变,未建设湿法炼铜生产线-湿法炼铜车间(浸出工段)、湿法炼铜车间(电积铜工段、净液工段)新增阳极泥综合利用生产线由阳极泥提取金、银工段组成由阳极泥提取金、银工段组成与原环评不变,未建设电积锌生产线利用烟尘灰生产1万t硫酸锌生产线变更为2.2万t电积锌生产线,主要由电积锌生产线萃取锌工段、浸出净化工段、萃取铜工段、电积及熔铸工段等四栋厂房组成。变更7江西省环境保护科学研究院

锡、铅冶炼生产线-新增电炉2500KVA,3台(两用一备),以锌浸出渣为原料,一期年生产7280吨精锡,11667吨真空铅,由电炉工段、双金属电解工段、熔铸工段组成。新增公用辅助工程供水取自抚北工业园区供水管网取自抚北工业园区供水管网已建成供电电源引至抚北、展坪110KV变电所电源引至抚北、展坪110KV变电所已建成供热20t/h燃煤锅炉变更为利用侧吹炉余热锅炉产生的1.25MPa饱和蒸汽和2台10t/h天然气锅炉所产蒸汽直接用于全厂各蒸汽用户。未建设办公生活办公楼、宿舍楼等办公楼、宿舍楼等已建成其它化验室、配电室、维修车间化验室、配电室、维修车间已建成制氧-制氧站新增贮运工程原辅料仓库3000m2危险废物原料仓库,55000m2一般固废原料仓库3000m2危险废物原料仓库,60000m2一般固废原料仓库一般固废原料仓库依托抚州抚北废旧物资有限公司仓库,另做环评成品仓库15000m2的成品仓库15000m2的成品仓库依托抚州抚北废旧物资有限公司仓库厂区主道路20m宽20m宽已建成车间辅助道路6-8m宽6-8m宽已建成环保工程废气治理熔炼炉烟气设布袋收尘房8间,环境集烟设布袋收尘房4间,配高分别为45m和50m的烟囱各1座。再生还原炉、电炉、侧吹炉烟经气布袋除尘后再经两级乳化塔脱硫,脱硫达标后由一根100米烟囱排放。阳极炉、回转窑烟气经湿法脱硫达标后由一根60米烟囱排放。目前已建成阳极炉湿法脱硫塔两台,两根30m高度烟囱,本次改扩建完成后,将拆除现有烟囱,保留脱硫塔废水治理初期雨水、工业废水经污水处理站处理达标回用;生活污水经处理达标后排入抚河初期雨水、工业废水经污水处理站处理达标回用;生活污水经处理达标后排入抚河已设计,未建设固体废物堆场一般固废仓库、各类危险废物30000m2一般固废仓库5000m2各类危险废物7江西省环境保护科学研究院

仓库仓库(分类分格存放)一般固废仓库依托抚州抚北废旧物资有限公司仓库2.2生产工艺(1)粗铜生产线①再生还原熔炼炉粗铜规模(30000t/a)与工艺等均不变,尚未建成投产,已批复的现有工程环评共设置2.2m2还原熔炼炉八座,本次环评变更为4m2还原熔炼炉二座。杂铜块料、铜屑直接入炉,小于5mm的粉状含铜污泥制团晒(阴)干。外购铜泥、石灰以一定的比例,在拌料场进行拌料和混匀,由于铜泥中含有水,加了石灰后,铜泥中的水与石灰反应生成氢氧化钙,从而增加了铜球的硬度,若含水量仍高,则加水泥固化,拌料后的原料运至造球工序,造球后送至铜球堆棚自然干燥。来自备料厂房的各种炉料通过箕斗加入还原熔炼炉内。为了不让烟气从炉内溢出,设置了两级加料斗,每级加料斗下部都设有挡料板,当上级加料斗挡料板打开时,下级加料斗挡料板自动关闭,反之亦然。还原熔炼的目的是在高温还原气氛条件下,利用焦炭中的固定碳和燃烧产出的CO进行氧化铜的还原,使物料中的铜呈金属态进入粗铜,铁等呈氧化物形式入渣。炉料先经两级加料斗落入再生还原熔炼炉顶部熔化区,与从风口自下而上运动的还原气体接触反应,在几十分钟内即完成还原反应和造渣过程。熔炼反应风是由设置在鼓风机房内的离心式鼓风机供给。正常生产中,炉内维持微负压操作。还原熔炼产物有粗铜、炉渣和烟气。前两者以混合熔体的形式,通过咽喉口和流槽,连续地流入前床分离。出炉烟气进收尘系统。粗铜和炉渣的混合熔体,在前床中因密度不同而分离为粗铜层和炉渣层。粗铜定期通过虹吸口放出浇铸成块,炉渣定期从渣口放出经侧吹炉再处理回收其中的残留铜。再生还原熔炼炉出炉烟气温度为1000℃左右,先经沉降斗将大颗粒烟尘沉下,再经过冷却器冷却,出冷却器的烟气温度为105℃左右,再进入布袋收尘房收尘,收尘后和电炉、侧吹炉布袋除尘后烟气一起经两级乳化脱硫塔净化脱硫后,经一根高100m烟囱排放。还原熔炼炉渣进侧吹炉,收集的烟尘送电积锌生产线浸出工序。还原熔炼炉环境集烟烟气以集气罩收集,烟气经布袋收尘后,与主烟道经脱硫处理后的烟气一并由一根高100m烟囱排放。7江西省环境保护科学研究院

工艺过程及其污染源分布见图1。7江西省环境保护科学研究院

再生还原熔炼炉筛分制团布袋收尘侧吹炉脱硫塔处理烟囱粗铜浇铸送电解锌分厂浸出工序含铜废料返渣(还原炉含铜高的渣)铜泥等低品位废铜炭精熔剂石灰石等<5㎜>5㎜物料空气炉渣炉气烟尘尾气烟气排空石膏渣外售粗铜水、石灰等图例:图1再生还原熔炼炉工艺及污染源分布②侧吹炉(烟化炉)侧吹炉是一种用底部侧吹炉回收铜、锌、锡、铅的工艺,第一阶段还原熔炼挥发铅、锌收尘得到氧化铅,氧化锌烟尘,第二阶段加入硫化剂,硫化锡挥发,收尘得到氧化锡烟尘,第三阶段渣、铜沉降分离,得到冰铜和炉渣(水淬渣)。7江西省环境保护科学研究院

再生还原炉、电炉等产出的炉渣,除含锌外,还含有铜、铅、锡等金属,采用侧吹炉(烟化炉)处理,综合回收其中的锌、铅、锡、铜等有价金属。侧吹炉吹炼过程的实质是还原挥发过程,熔融炉渣由电热前床周期性地进入侧吹炉内,在保证热平衡的条件下,同时搭配处理部分炉渣冷料,视渣中铜和锡的数量加入硫化剂,将粉煤和焦粉与空气的混合物鼓入侧吹炉内,粉煤和焦粉燃烧产生大量的热,使炉内保持较高的温度和一定的还原气氛,熔渣中的锌铅锡从其氧化物中被还原成金属蒸汽而挥发,至炉子的上部空间再次被炉内的二氧化碳气体或从三次风口吸入空气所氧化,这些金属氧化物以烟尘形态随烟气一道进入收尘系统被收集,铜呈冰铜自炉渣中析出。侧吹炉是周期性作业炉子,工艺上分为加料、加热、还原、排渣4个过程,对炉料品位要求不高,对水分要求不高,液态渣一次入炉,炉温达到1150~1250℃时,加入硫化剂进行烟化作业;固体炉料分批加入,前一批炉料熔化后、再加第二批料,直到整炉炉料熔化完了方进行下步吹炼作业。侧吹炉高温烟气产生是一个连续的过程,高温烟气先经余热锅炉降温到350℃,再经冷却烟道将烟气进一步冷却到150℃后,进入布袋收尘器,收尘后烟气与经布袋除尘后的还原熔炼炉、电炉烟气混合经排风机引入两级乳化脱硫塔脱硫,脱硫后还原熔炼炉、电炉、侧吹炉混合烟气共用一根100m高烟囱排放,收下的烟尘送电积锌生产线浸出系统。侧吹炉工艺流程图见2。7江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书高温含尘炉气熔渣炉渣外售沉淀车沉清冰铜余热锅炉布袋收尘器烟气尾气(达标排放)外售饱和蒸汽蒸汽用户补充软化水罗茨风机侧吹炉风脱硫塔烟尘电炉渣外购炉渣再生还原炉渣硫化剂送锌浸出系统煤粉+焦粉图2侧吹炉熔炼工艺及污染源分布(2)阳极铜生产线原环评批复的利用本公司生产的粗铜和收购的废杂铜年产12万吨电解铜及与其配套的净液系统和阳极泥处理系统,变更为利用本公司生产的粗铜和收购的废杂铜年产10万吨电解铜,湿法处理阳极炉渣年生产2万吨电解铜,电解铜总产量12万吨不变,净液系统和阳极泥系统工艺和规划均不变。10江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书加料熔化:杂铜原料、残极等固体物料通过主厂房吊钩桥式起重机及地面加料机加入炉内。加料结束后,立即将燃料量及相应的风量增加到最大以保证炉膛温度,熔化结束后,扒出铜液表面浮渣。氧化:将压缩空气通过插入液态铜内的黑铁管鼓入液态铜内,黑铁管外包有耐火材料保护层,以达到脱除杂质目的。氧化终止,扒出氧化渣,操作过程炉膛内始终维持氧化气氛。还原:将还原粉煤与高压风混合,通过外包耐火材料黑铁管喷入炉内的液态铜中,维持较强的还原气氛,使被氧化的铜还原成金属铜,取样判断还原终点时,试样表面平整,皱纹细致,断面结晶致密,颜色呈红玫瑰色,含氧量为0.04-0.06%。浇铸:出铜时炉内压力为零,尽可能减少炉内热损失。铜液经过放铜口眼、中间包进入圆盘浇铸机的阳极模铸成阳极板,送电解工段精炼,精炼渣(氧化铜渣)去电解铜生产线湿法炼铜浸出系统。火法精炼工艺流程及其污染源分布见图3。粗铜空气、重油还原煤粉阳极炉精炼渣去湿法铜浸出烟气浇铸机环境集烟液态阳极铜布袋除尘烟囱排放阳极板电解车间脱硫塔烟尘去锌浸出系统图3阳极炉精炼工段工艺流程及污染源分布(3)电解铜生产线①电解精炼电解及净液工序与现有工程相同,未变化,已建成厂房,未投产。由阳极炉系统运来的经整形,矫耳过的阳极板按同极距90mm10江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书在阳极准备架上进行排列,用阳极吊架通过行车吊至泡洗槽与冲洗槽泡冲后,再送电解槽装槽。电解后残极率控制在18%,残极在冲洗槽内洗涤表面粘附的阳极泥后返阳极炉系统。由种板槽产出的阴极铜吊至洗槽清洗后就地进行剥离,种板经表面处理后通过种板放置架、种板吊架返回种板槽使用;剥离的铜片制作阴极,制作好的阴极摆在始极片放置架上,通过行车进行装槽。阴极出槽后送泡洗槽泡洗,打包机打包后由叉车送电铜堆场。阳极泥从电解槽底放出,经阳极泥溜槽流至阳极泥槽,上清液溢流至溢流贮槽;阳极泥槽底流送板框压滤机压滤,压滤后的阳极泥用于提金银,滤液返澄清槽;澄清槽的液体及污水坑的污水均泵送至废液加温槽加温澄清后返备用集液槽。电解分生产槽与种板槽两个系统,种板电解槽供电和电解液循环与生产槽统一设置。生产槽1236个(含6个脱铜槽),种板槽48个。②净液处理为了控制电解液中有害杂质的含量,每天需抽取80m3电解液进行净化,净化采用两段法脱铜、砷、锑及铋—真空蒸发浓缩法生产粗硫酸镍工艺。由电解工段送来的废电解液储存在废电解液储槽内,先将废电解液泵送至一段电积脱铜槽,产品为二级电铜,当溶液中的铜离子浓度降至15g/L时,送二段电积脱铜槽进行深度脱铜及脱除砷、锑、铋等杂质,产品为黑铜,二段电积脱铜终液中的铜离子浓度为0.5g/L。根据镍的含量,每天送部分二段脱铜终液至搪玻璃反应釜进行真空蒸发浓缩,真空度控制在80kPa左右,当溶液终点酸度达1000mg/L时,真空蒸发浓缩结束,自然冷却结晶,经固液分离槽和三足式离心机分离得产品粗硫酸镍,用作电解镍的生产原料,母液返回电解工段。电解及净液工序工艺流程及其污染源分布见图4。10江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书W4-1进综合生产线图4电解铜生产线电解及净液工艺流程及其污染源分布图用于本公司生产电镍76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(4)湿法炼铜生产线湿法炼铜系统项目包括备料,铜浸出系统、浸出液电积脱铜以及与之配套的净液处理系统。①备料(破碎磨矿脱水)采用一段闭路磨矿分级、浓密过滤脱水工艺。—300mm物料汽车运来,进入原料受矿仓,矿仓上设固定格筛,筛除300mm以上大块物料以保护破碎机,矿仓下设槽式给料机,将矿石送至一段颚式破碎机,破碎粒度—65mm,由皮带输送机送入振动筛筛分,+12mm矿石送入二段颚式破碎机破碎,破碎产品也经皮带输送至振动筛筛分;—12mm物料由皮带输送机送入粉矿仓。粉矿仓下设振动给料机,经皮带输送机送入球磨机,球磨机排矿自流入螺旋分级机,分级机返砂自流至球磨机,形成闭路磨矿,分级溢流排入泵池,溢流为合格产品,分级粒度—200目90%。泵池矿浆送至浓密池沉降分离,上清液返回球磨机磨矿闭路循环使用,底流泵至陶瓷过滤机过滤,滤液返至球磨机磨矿循环使用,干物料送至矿浆槽配料。②浸出铜系统采用连续中温酸化浸出,物料在浆化槽加入部分一段电积脱铜后液和洗水调至液固比1.5~2:1,通入闪蒸槽蒸汽加热至95℃,按照原料成分要求加入硫酸后泵入氧压釜;一段脱铜后液泵入溶液配液槽,导热油加热至180℃后流至氧压釜;浆液和溶液按照5-7:1液固比要求进入氧压釜。釜内工作温度180℃,釜内设有盘管,采用导热油加热;釜内工作压力1-1.2Mpa,氧分压0.8-1.0Mpa,来自制氧站氧气不断冲入釜内以保持釜内氧分压,釜内设五个隔室,每个隔室设有一个搅拌桨防止矿浆沉淀。矿浆在釜内从第一隔室逐次溢流至第五隔室,氧化时间2-3小时,这个过程中铜、镍从铜渣中溶解为Cu2+、Ni2+进入溶液中;铜浸出过程中,Fe2+在氧压情况下(10kg压力),氧化成Fe2O3沉淀,沉入渣中,达到铜铁分离,少量硫形成硫酸根进入溶液中,溶液中的Fe2+<3g/L,不会影响后续电解工艺。氧化结束后料液在压力作用下从釜内喷入闪蒸槽,矿浆中部分水蒸发带走热量,矿浆温度降至105℃76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书,生成的蒸汽用于加热浆化槽矿浆。矿浆泵入一次板框压滤机进行压滤,滤液(浸出液)送电积工序生产电解铜;压滤结束后板框内通入洗水洗涤,洗水返至洗水贮槽,滤渣卸入下部洗涤浆化槽,加入洗水浆化洗涤,液固比3:1,泵入二段压滤机进行压滤,压滤结束后通入洗水洗涤,洗水返至洗水贮槽,滤渣卸入下后送至其他车间回收其他有价金属。洗水部分循环使用,部分返至氧压釜浆化槽。工艺流程见图5。阳极炉渣300-mm破碎0-12mm螺旋分级机陶瓷过滤机滤渣球磨回水池溢流90%0.074mmC=350%氧压釜闪蒸槽板框压滤浸出板框压滤浆化洗涤槽调浆槽浸出液送电积铜工序脱铜后液硫酸洗水加热加氧滤液滤渣滤渣外售洗水贮槽汽馏水新水洗水浓密机图5 湿法浸出铜工艺流程图76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书③浸出液电积脱铜系统浸出工段送来的浸出液和电解返回液经过配液槽配液,配液槽的电解液用卧式循环泵扬至板式加热器加热后返高位槽(设溢流管回流),然后分两路管道向四列电解槽送液。采用铅锑合金作阳极,不锈钢做阴极。由生产槽产出的阴极铜吊至洗槽清洗后就地进行剥离,剥下的阴极铜经称量打包送成品库,不锈钢阴极经重新排板吊回电解槽。电解液的循环方式为上进下出,电解液经回流管汇流至集液贮槽(低位槽)。低位槽的电解液分成三路,一路进入循环槽配液,一路泵入阳极炉渣浸出工段浸出,一路泵入净液工段脱除杂质。为了保证阴极铜的质量,在电解液中加入适当的动物胶、干酪素、硫脲和盐酸。电积铜生产槽共216个电解槽,配一台硅整流器供电。④电解液净化系统为了控制电解液中有害杂质的含量,每天需抽取150m3电解液进行净液,净液采用两段法脱铜、砷、锑、铋。先将废电解液泵送至二段电积脱铜槽脱铜,产品为二级电铜,当溶液中的铜离子浓度降至15g/L时,送三段电积脱铜槽进行深度脱铜及脱除砷、锑、铋等杂质,产品为黑铜,三段电积脱铜终液中的铜离子浓度为0.5g/L。根据电解中镍的含量每天送部分三段脱铜终液至搪玻璃反应釜进行真空蒸发浓缩,真空度控制在80kPa左右,当溶液终点酸度达900g/L时,真空蒸发浓缩结束,自然冷却结晶,经固液分离槽和三足式离心机分离得产品粗硫酸镍,母液全部返回湿法浸出工序,少量阳极泥返回浸出工序。2万吨湿法铜电解液净化系统工艺流程图见图6。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书图6湿法铜生产线电解液净化系统工艺流程图(5)电解镍生产线 本工序与现有工程相同,规模与工艺均不变,未投产。3000吨电解镍生产线的原料为粗硫酸镍。将粗硫酸镍加入溶解槽中,溶解用蒸汽加热至70-80℃,溶解液经压滤机过滤,滤液送去氧化除铁,滤渣送还原炉回收铜和镍。滤液除铁采用针铁矿法,鼓入空气用作氧化剂,用碳酸钙乳液进行中和,控制除铁终点的pH=4-4.5。沉淀后沉渣进行压滤,沉淀池上清液和沉渣滤液送萃取系统进行萃取,以分离镍和其它杂质。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书铁渣的处理分二步,首先用硫酸将铁渣浆化,使铁渣中的镍重新溶解,溶液过滤后滤液返回粗硫酸镍溶解槽中,压滤后第二次铁渣再回收镍。萃取选用经皂化的P204作为萃取剂,经多级萃取后,负载有机相用硫酸进行反萃,当反萃液含Ni≥80g/L时,送电解工段电积镍,镍呈金属镍析出,洗涤后入库;贫有机相经盐酸洗涤,洗液(盐酸液)用于溶解铁渣,氢氧化钠皂化后循环使用。P204萃取余液用碳酸钠沉淀镍后母液外排。电解镍工序工艺流程图详见图7。粗制硫酸镍过滤滤液堆放渣除铁水浆化溶解回还原炉铁渣萃取不溶阳极电解反萃取电解镍硫酸空气、碳酸钙滤液过滤渣滤液回还原炉酸溶过滤有机相盐酸洗涤皂化萃余液P204、氢氧化钠沉镍过滤水废液新液碳酸钠碳酸镍返浸出母液经处理后回用图7电解镍生产线工艺流程及污染源分布76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(6)阳极泥综合利用生产线(金银生产线)与现有工程相同,未投产。浆化:由铜电解车间产出的铜阳极泥经计量运至车间专用堆场,短期放置自然干燥后,经计量由电动葫芦吊至浆化操作平台,再加入浆化槽与硫酸以一定的重量比混合,进行搅拌浆化成浆料。焙烧:浆料由给料勺喂入燃柴油回转窑焙烧,金银等贵金属留在渣中。硒、硫氧化挥发进入炉气,其中二氧化硒被炉气中的二氧化硫还原成粗硒,定期从塔中放出。浸出铜:焙烧渣经计量加入铜浸出槽,再加入一定量的硫酸和食盐调整好液固比进行铜浸出作业,浸毕,泵入压滤机进行液固分离。溶液在置换槽用铜置换银,置换母液送铜电解净化工序。分铜渣送下道工序。除砷:分铜渣采用NaOH溶液脱砷。分砷温度85℃,浸出时间3-4小时。由于硫酸铅可溶于NaOH溶液生成可溶性的亚铅酸钠,因此在NaOH浸出砷时加入适量的纯碱,使铅以更难溶的PbCO3态沉入分砷渣中,以尽量降低浸出液中铅的含量。含砷浸出废液,泵至本公司的污水站处理。提取金:脱砷后渣进入反应釜,即用NaClO3作氧化剂在H2SO4+NaCl溶液中溶解。分金温度在80℃,溶液pH值应保证小于3。浸出后经压滤机进行固液分离,分金渣送入分银反应釜,而分金液送入金还原反应釜,通二氧化硫还原金。SO2还原所得金粉纯度大于99.9%,送至中频炉进一步精炼,并浇铸成金锭,纯度大于99.95%。还原金时铂、钯不被还原,还原后液用锌、铁三级置换成铂钯精矿。置换后液pH约为1,送本公司污水处理站。提取银:提取金后的过滤渣加入分银反应釜,渣中的银基本上为氯化银,本项目采用氨浸出,水合肼还原法进行处理。水合肼还原所得银粉品位银大于99.9%,送至中频炉进一步精炼,并浇铸成银锭,品位大于99.95%。银还原后液(pH值为14左右的废氨水)经次氯酸钠氧化后,食盐水溶液沉银后,泵至污水处理站处理。阳极泥处理工艺流程及其污染源分布见图8。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书培烧烟气(硫酸雾、烟尘和SO2回转窑柴油加热废水废酸水废水SO2NH3硫酸雾、SO2图8阳极泥处理工艺流程及其污染源分布76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(7)电积锌生产线 原环评中利用粗铜冶炼除尘收集的烟灰生产1万吨硫酸锌变更为生产2.2万吨电积锌(远期预留3万吨电积锌规模),取消硫酸锌的生产。粉末状的炼铜烟灰、含锌铜灰经皮带送到浆化槽浆化(粗颗粒烟灰经过球磨机湿式球磨后浆化),浆化后液用泵送到浸出槽,在浸出槽中按液固比要求补入萃锌余液、水、和硫酸进行浸出。浸出矿浆经过压滤机进行固液分离操作,得到浸出滤液和浸出渣。浸出滤液进入萃取铜工序,萃铜后的萃铜余液加高锌烟灰调pH值,进行中和除铁,除铁后液萃取锌。萃取锌工序的萃锌余液返回浸出工序,浸取烟灰中铜和锌。浸出渣送电炉提炼铅锡合金,中和铁渣外售。萃取铜工序中产生的合格的富铜溶液送电积铜工序生产阴极铜成品。萃取锌工序产生的富锌溶液送电积锌工序生产阴极锌,阴极锌经过熔铸工序形成锌锭产品。部分萃锌余液经过N235萃取剂净化处理后返回浸出。①浸出烟尘含锌品位不低于25%,浸出剂采用P204萃取系统的萃余液,pH1.5~2.5,液固比8~10:1,温度50~60℃,反应时间1.5~3h,烟尘中氧化锌、氧化铜与硫酸反应进入浸出液中。反应终点后的矿浆经过液固分离设备,得到含硫酸锌、硫酸铜的浸出液和浸出渣。实现锌、铜与铅锡的分离。萃锌余液化学成分(g/L):Zn3~5、H2SO445~50;浸出液化学成分(g/L):Zn35~40、Cu3~5、pH1.5~2.5。浸出过程的主要化学反应:②铜萃取——电积烟尘浸出液进入铜萃取工序,用10%~20%的N902萃取剂提取浸出液中的铜,负载铜的有机相用水萃洗后再用电解废液(g/L)Cu25~30、H2SO4155~162。反萃取铜,得到纯净的硫酸铜溶液即富铜溶液(g/L)Cu40~45、H2SO4132~140。再通过电解法从富铜溶液中提取阴极铜产品,槽电压2.1~2.5V,电流密度100A/m2,温度30~76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书35℃。萃洗水返回浸出回用。再生N902萃取剂在萃取体系循环使用。铜萃取过程的主要化学反应:反萃取过程的主要化学反应:铜电积过程的主要化学反应:阴极反应阳极反应③中和除铁浸出液经过N902萃取分离铜后产生的萃取余液进入除铁工序。中和剂为高锌烟尘和氧化钙,温度50~60℃,反应时间1.5~3h,终点pH值4.5~5,矿浆经过液固分离设备,得到含硫酸锌的中和液和中和渣。实现锌与铁的分离。铜萃余液化学成分(g/L)Zn35~40、Cu≤0.1、Fe0.2~0.8、H2SO47.5~10,密度1.20~1.25。中和液化学成分(g/L)Zn35~40、Cu≤0.1、Fe≤0.01、H2SO47.5~10,密度1.20~1.25。中和除铁过程主要化学反应:④置换净化约三分之一的中和液进入置换净化工序。用锌粉置换提取硫酸锌溶液比锌电位更正的杂质。温度30~40℃,反应时间0.5~1.5h,反应终点后的矿浆经过液固分离设备,得到含硫酸锌的净化液和置换渣。实现锌与杂质的分离。置换净化主要化学反应:⑤锌萃取——电积中和液和净化液混合后进入锌萃取——电积工序。用40%的P20476江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书萃取剂提取溶液中的锌,负载锌的有机相用水萃洗后再用电解废液(g/L)Zn25~30、H2SO4155~162。反萃取锌,得到纯净的硫酸锌溶液即富锌溶液(g/L)Zn70~90、H2SO480~90。再通过电解法从富锌溶液中提取阴极锌产品,槽电压3.2~3.4V,电流密度480A/m2,温度40~45℃。萃洗水,和萃取锌余液返回浸出回用。再生P204萃取剂在萃取体系循环使用。锌萃取过程的主要化学反应:反萃取过程的主要化学反应:锌电积过程的主要化学反应:阴极反应阳极反应⑥氯氟萃取约三分之一萃取锌余液进入萃取氯氟工序。用20%N235萃取剂提取溶液中的氯氟离子,负载氯氟的有机相用水、洗铁液萃洗后再用200~250g/L氢氧化钠或氧化钙浆料反萃氯氟。萃洗水和萃取氯氟余液返回浸出回用。碱反萃取液经过液固分离设备,和油水分离器,得到含氯化物的废水、中性渣,再生N235萃取剂在萃取系统循环使用。氯萃取过程的主要化学反应(氟的萃取反应与氯萃取过程类似):反萃取过程的主要化学反应:或⑦氟、氯提取N235负载有机相在用氢氧化钠溶液和氧化钙浆料反萃取时产生了含氯化钠和氯化钙的废水及中性渣。锌和氟分别以氢氧化锌和氟化钙形式进入中性渣中,氯富集在废水中。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书中性渣作为中和除铁的中和剂使用,渣中锌回归溶液中,提高了工艺过程锌的回收率,在除铁过程中,中性渣的使用也平衡了溶液中富集的氟离子,以氟化钙形式进入铁渣中。该废水中的锌最终以氢氧化锌形式进入中性渣中,中性渣作为中和除铁的中和剂使用,渣中锌回归溶液中,提高了工艺过程锌的回收率,在除铁过程中钙渣(中性渣)的使用也平衡了溶液中富集的氟离子,氟以氟化钙形式进入中性渣和中和除铁渣。⑧阴极锌熔铸电积车间产出的阴极锌片用叉车运至熔铸车间,用吊车吊至加料平台上送入工频感应炉,温度控制在480-520℃之间,经由圆盘铸锭机浇注成锭。铸锭时为了减少锌浮渣的产生,往往需要加入氯化铵,产生的锌浮渣返回浸出工序。电积锌生产线工艺流程图见图9。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书送电炉经处理后回用烟灰图9 电积锌生产线工艺流程图76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(8)锡铅冶炼生产线锡铅冶炼生产线总的工艺流程方框图见图10。铅锡合金铅锡合金铅锡合金图10 锡铅冶炼生产线工艺流程图1)电炉熔炼电炉熔炼为本工程新增内容。①回转窑烘干工序76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书锌浸出渣(含烟尘)经过一定时间堆放后运至回转窑料仓,经皮带送入回转窑窑尾,加入回转窑,在回转窑窑头排出干燥后的物料。回转窑选用天然气作为燃料,窑头650-800℃,窑尾温度300℃左右。根据计算,回转窑日处理料量129t/d,选择回转窑(两台)内尺寸为:一台φ2500×40000,另一台φ2500×30000。经回转窑干燥后锌浸出渣入电炉熔炼。回转窑烟气采用经沉灰筒+表面冷却器+布袋收尘后,与阳极炉经布袋收尘后的烟气一起,经湿法脱硫塔脱硫后,由一根60m高烟囱排放。回转窑经布袋收集的烟尘和电炉收集的烟尘一起返电积锌生产线浸出工序。②电炉熔炼炼铜烟灰浸出锌后的浸出渣含有锡、铅等有价金属,这种浸出渣可以采用鼓风炉和电炉熔炼,鼓风炉熔炼锡直收率比较低,烟气、烟尘量大;电炉熔炼是成熟工艺,锡和铅的直收率都比较高,操作环境比鼓风炉好,烟气量比鼓风炉小,本工程选用电炉熔炼。电炉熔炼时加入铁屑、石英砂、石灰石作为熔剂,选用焦粉作为还原剂。铅锡合金生产线收集的烟尘,进入电炉熔炼。锌浸出渣含水率约35-40%,电炉熔炼入炉料要求含水量低于2%,因此进电炉熔炼前都必须先进行干燥,本工程采用回转窑设备对原料进行烘干。烘干后再根据渣型及还原气氛的要求进行炉前配料,烟灰浸出锌后的浸出渣搭配一定量的石英、石灰石、焦粉,炉料混合均匀,通过行车吊运至炉顶上根据要求分批加料,在保持炉内适当还原气氛下通过埋弧熔炼,得到粗锡铅合金(粗锡锡铅合金也叫甲锡,含锡45%左右)、乙锡(含锡35%左右)、冰铜、炉渣、烟尘。粗锡铅合金(粗锡也叫甲锡)送铅锡电解工序,乙锡进熔析炉熔炼,进行初步熔析精炼除铜、铁,冰铜外售,电炉渣进侧吹炉熔炼,收集的烟尘返电积锌生产线浸出工序。电炉烟气经沉灰筒+表面冷却器+布袋收尘器后,再和还原熔炼炉、侧吹炉布袋除尘后烟气一起经两级乳化脱硫塔净化脱硫后,经一根高100m烟囱排放。生产时,整个电炉是密闭的,设有投料口、出渣口、出锡口,由于是在负压下操作的,因此,生产时投料口一般逸出的烟气很小,出渣口、出锡口以集气罩收集逸出的烟气,电炉环境集烟以集气罩收集,烟气经布袋收尘器后,与主烟道经脱硫处理后的烟气一并由一根高76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书100m烟囱排放。项目采用3台2500KVA的电炉(二用一备),一般床能力为4.5t/(m2.d),本项目炉床面积18.8m2/台,熔炼温度为1200-1350℃。电炉熔炼工艺流程图见图11。外售锌浸出渣回转窑烘干烟气电解锌浸出系统电解锌浸出系统烟尘图11电炉熔炼工艺及污染源分布76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书2)铅锡合金电解①熔析炉熔炼 从前述电炉出来的乙粗锡(含铜、含铁的粗锡)经过熔析炉处理后得到甲粗锡和熔析渣,甲粗锡与电炉产出的甲锡一并送锡电解工序,熔析渣返回电炉熔炼。熔析是将含铜、铁高(以锡矿生产时还含有砷,本项目不以锡矿生产,因此无砷)的乙锡,加热到锡的熔点(232℃)后缓慢地升温,高熔点金属间化合物仍保持固体状态,而锡熔化成液体,分开固体和液体,从而使锡和铁、铜分离,含铜、铁熔析渣返回电炉熔炼。产生甲锡(即粗锡)浇铸后进入锡电解工序。整个工序是一个物理过程。流程图见图12。乙锡熔析采用电炉,生产过程有废气产生,经布袋除尘器除尘后,再与熔化锅、结晶机等经布袋除尘后的烟气共用一根15m高烟囱排放,收集的烟尘进电炉熔炼。②精锡生产(1)锡阴、阳极浇铸将电炉及熔析炉产出的甲锡(粗锡合金)经过熔锡锅内进行除杂后浇筑成锡阳极板,由于原料有所不同,浇铸阳板板时,根据要求混合搭配,以熔锡锅进行熔化,熔锡炉以天然气为燃料,熔化温度300℃左右,熔化时间:约4小时,熔化时将粗锡块轻放于锅中,并用电机慢慢搅拌均匀,浇铸成电解需要尺寸的阳极板供电解用。锡电解残极也在该工序熔化浇铸。阴极板以精锡制作,其浇铸工序与阳极一样,只是单块板浇铸重量小些。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书精炼过程涉及锡的熔化工序均在熔锡锅内进行,以天然气为燃料,用于粗锡(阳极锡)、阴极板、精锡、铅锡合金等的加热熔化。项目共有七口锡加热锅,其中浇铸阳极锅3口(15吨),精锡2口15吨熔化锅、真空铅2口15吨熔化锅,浇铸阴极板1口3吨熔化锅。(2)锡电解生产工艺阳极板进入电解车间的阳极校正架校正,校正后的阳极板直接进入电解槽,同时装入始极板作为阴极。阴极板以精锡浇铸而成。电解槽中装满流动的氟硅酸溶液,通以直流电进行电解,电解液不断循环。当阴极积锡到一定的周期后(约五天),用行车取出阴极板,将阴极板吊到烫锡槽中用水洗,将阴极锡表面的氟硅酸残液洗干净后,再由行车将阴极锡从槽中吊出送到精锡生产工序。当阳极经过一定周期后,将残极取出,铲出阳极泥,并用水洗,得到的残极送阳极浇铸锅重新浇铸,阳极泥槽中的阳极泥经过滤后,送有资质单位回收金、银等金属,洗涤水循环使用不外排。开始电解时,电解液采用氧化亚锡与硅氟酸反应制取,由于只需制取一次,没有在原料用量表中说明。若氟硅酸中含有HF,则加SiO2,与HF反应生成氟硅酸。根据其他相似建设单位的生产经验,电解锡的锡品位在50%左右,残极再返回熔化工序浇铸阳极板。在锡的电解过程,电解液温度保持在38~42℃之间,电解周期为4-5天,为了获得平整、致密的电解锡,电解时加入牛胶和β-萘酚。电解液成分如下(g/l):Sn2+20~35,Sn4+3~8,Pb2+5~10,游离H2SiF6110~135,总H2SiF6140~165。锡电解过程无废水排放,产生的阳极泥返回电炉,废气主要是电解过程的含氟无组织废气经及电解助剂散发的气味,只要加强车间通风,对环境的影响较小。电解生产工艺流程及污染源分布见图13。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书粗锡电解液高位槽铸阳极板铸阴极板精锡电解槽阴极锡电解液残极板水洗涤洗涤牛胶萘酚阳极泥残阳极板洗液阴极锡洗液集液池压滤结晶成品锡锭铅锡合金滤液阳极泥真空炉返电炉外售沉清池图例:固废:噪声:废气:图13锡电解生产工艺流程及污染源分布图(3)锡的结晶提纯由于铅和锡的电极电位相近,电解时铅与锡同时得到电子而析出,这就是所谓的双金属电解,电解得到的电解锡,含锡约50%左右,为了提高锡的品位,工艺上要采取精炼措施。锡的精炼一般分为重结晶、真空蒸馏方法,但本项目生产原料中铅含量较低,电解锡中铅的含量也较低,采取重结晶措施就可以达到产品要求。锡结晶采用连续结晶机进行,结晶机一般分四段。要在一台设备内达到连续结晶、熔析除铅的目的,首要的条件是在设备的两端,严格控制由锡、铅共晶熔点183℃至精锡熔点232℃之间的温度梯度;其次必须保证在183℃至232℃之间连续结晶、熔析过程中晶体和液体的分离;此外,连续进料的同时,必须达到进料和出料的平衡。该76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书设备结构简单,采用电加热控制所需要的温度,采用槽体倾斜和螺旋搅拌提升的方法实现结晶、熔析过程中产出的晶体和液体的分离,满足除铅工艺的要求。由于铅的熔点为327.5℃,锡的熔点为231.9℃,为了说明结晶、熔析除铅的具体过程,取Sn-Pb合金相图富锡端晶体和液体成分随温度变化关系图并结合连续结晶机进行说明。连续结晶机以电加热,在生产时,将电炉体各段温度定位后,供电系统合闸,启动螺旋器运转,2小时后打开阴极锡锅的进料阀门开始进料,料量达到3-4吨后,即被精炼的锡料淹过进料螺旋轴后,在进料口到铅锡合金口之间开始均匀喷水,使内槽中的液体粗锡开始冷却结晶,以便迅速在槽内建立起所要求的温度梯度和浓度梯度,作业正常运转。喷水量的大小以不产生结块为宜,避免破坏螺旋,一般吨精锡喷水约50kg,当结晶段铅锡合金较多时,开启铅锡合金开关放出铅锡合金,为保证铅锡合金质量,要多次小放,直到槽头产出合格的精锡,内槽形成稳定的温度梯度,并相应产出精锡和铅锡合金。结晶时,底端温度在330℃左右,顶端温度400℃左右,在第三段,铅的量很小,在第四段,已经基本上没有铅,喷水在三、四段之间进行,目的在于使温度降低,让锡固化,形成锡粒从结晶中流出。停机时,先停止进料和喷水,到槽内的精锡端和铅锡合金端的产品不合格后,升温使槽内锡料熔化,由铅锡合金口放出,然后用高温液锡将粘结在内槽内的锡料熔化,由铅锡合金口放出。螺旋叶片和螺旋轴上的氧化渣和锡料清理干净(主要成分为锡,返回阳极浇铸),使之全部熔化,由铅锡合金口放出,进入高温锡液,等下次再用。电解锡经熔化后直接进入连续结晶机,结晶过程有少量废气产生,经收集后采用布袋除尘器除尘,再与熔化锅、熔析炉等混合烟气经湍球塔处理后共用一根烟囱排放。4)真空炉本项目将熔炼车间产出的粗锡铅合金经过火法初步除杂,浇铸成阳极板,以合格锡铅合金为阴极,在硅氟酸-硅氟酸铅-硅氟酸亚锡水溶液中,采用锡铅双金属电解工艺得到合格锡铅合金。锡铅合金一部分直接进入结晶机生产国标精锡,结晶机副产品铅锡合金进入真空炉处理,得到产品真空铅和真空锡(含锡80-90%),真空铅外售,真空锡返回结晶机进一步处理生产精锡。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书锡真空蒸馏精炼是以锡和铅、铋在相同温度下的蒸气压存在差别为依据,利用铅、铋和锡在同一温度下的蒸气压差别,在减压条件下控制一合适蒸馏温度从粗锡中除铅、铋的过程。为锡火法精炼流程的一步作业。主要生产过程是:开启真空泵将真空炉内气压抽至接近真空状态(10~60Pa),炉温达到1100℃时开始由保温锅均匀连续放出液态粗锡至进料小锅,进料速度7~8kg/min,炉外气压近似于1个标准大气压(101300Pa),而炉内气压只有10~60Pa,在炉内炉外气压差的压力作用下,炉外进料小锅的粗锡从进料口压入炉内,经过多级蒸发盘后由出锡管流入小锡锅进行收集;冷凝罩将铅、铋、锑、砷等杂质元素冷凝成液态真空铅经由排铅管流入小铅锅进行收集。产出的真空锡又可以经过结晶机生产精锡,产出的精锡直接销售;真空铅含锡在0.5%左右,可以直接外售。2.3建设周期及投资本项目建设期约1年,项目总投资60444.73万元,所列一次性环保设施投资5544万元,占工程总投资的9.17%。3、建设项目与法律法规、政策、规划和规划环评的相符性3.1与法律法规、政策相符性本项目为多金属综合利用工程,工程工艺流程较原工艺相比有较大改进,金属回收工艺采用了湿法冶炼以及新工艺结合的方法,采用高效萃取技术萃取回收铜、锌等金属,大大提高了金属的回收率,并且综合处理生产中富集的其他有价金属,使固体危险废物得到无害化综合治理。根据《产业结构调整指导目录(2011年修正本)》,项目属鼓励类中“三十八、环境保护与资源节约综合利用:再生资源回收利用产业化”,为鼓励类项目,江西省发展和改革委员会以赣发改产业字[2012]2849号文件对项目进行了备案,详见附件。此外,国务院同意经贸委、财政部、国家税务局《关于进一步开展资源综合利用的意见》中,指出对社会生产和消费过程中产生的各种废旧物资进行回收和再生利用的企业实行优惠政策,鼓励和支持企业积极开展资源综合利用。项目建设符合《铜冶炼行业准入条件》和《锡行业准入条件》中的有关规定。因此,项目的建设符合国家产业政策。3.2规划相符性76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书本项目为变更扩建项目,选址位于抚北工业园区江西自立资源再生有限公司原有厂区内,不新增用地,用地属工业用地。江西自立资源再生有限公司现有工程环评于2008年8月19日得到原江西省环保局的批复(赣环督字[2008]396号文),而抚北工业园区规划环评于2008年12月10日得到原江西省环保局的批复(赣环督字[2008]564号文),自立公司现有工程环评批复时间早于抚北工业园区规划环评批复,现有工程环评时抚北工业园区尚未进行明确的产业布局规划。从厂址周边现有企业分布来看,主要是以水泥、有色金属加工、化工和卫生洁具等工业为主,项目周边相邻企业分别为:朱氏油脂公司(生产用于制造肥皂原料的油脂企业,不生产食用油类)、抚州维达斯洁具公司(洁具公司)、大华药业有限公司(主要从事兽药、农药的经销批发,自2009年以来全面停产,目前企业正在变卖)、江西绿川生物科技实业有限公司(一家农药复配企业,主要从事杀虫剂、杀菌剂、除草剂复配)、金弘实业公司(铜冶炼企业)、江西健强医药有限公司(是以药品批发为主的大型商品流通企业,经核实无生产过程,只从事暂存、分发、配送业务)及规划中的广银铝业公司(生产铝的企业),均为化工或有色金属加工行业,故本项目与周边企业是相容的。而本项目属变更改扩建项目,通过技改,本工程建成后全厂废气中SO2比现有工程减少了364.07t/a,铅尘减少了0.242t/a,烟尘减少了56.32t/a,全厂污染物排放可做到“增产减污”,相应可降低大气污染物对周边环境的影响。从环境空气影响预测结果可以看出,本项目建成后,项目所排主要大气污染物PM10预测值浓度与现状监测值叠加后的最大日均值占标率为43.57%,SO2预测值浓度与现状监测值叠加后最大日均值占标率为6.44%;NO2预测值浓度与现状监测值叠加后的最大日均值占标率为23.53%,铅尘对各敏感点预测值最大日均值占标率为0.42%,均可以达到《环境空气质量标准》(GB3095-1996)中二级标准的要求。本项目是在江西自立资源再生有限公司原有厂区内,不新增用地,企业已投入了大量资金,大部生产线房已建成,且本次技改工程做到“增产不增污”。因此,综上所述,本项目厂址符合工业园总体规划布局。本项目生产废水不外排,生活污水经处理后,能达标排放;各类工艺废气经治理后,均能达标排放;所有固体废物全部得到妥善处置,符合抚州市环境保护规划。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(二)建设项目周围环境现状1、建设项目所在地的环境现状对项目周边各环境要素进行现状监测,监测结果表明环境空气质量达到《环境空气质量标准》(GB3095-1996)中二级标准;地表水环境质量达到《地表水环境质量标准》(GB3838-2002)Ⅲ类水质要求;地下水环境质量达到《地下水质量标准》(GB/T14848-93)中Ⅲ类水质要求;声环境质量达到《声环境标准质量标准》(GB3096-2008)3类标准;土壤环境质量达到《土壤环境质量标准》(GB15618-1995)中二级标准的要求。2、建设项目环境影响评价范围76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(三)建设项目环境影响预测及拟采取的主要措施与效果1、建设项目的主要污染物类型、排放浓度、排放量、处理方式、排放方式和途径及其达标排放情况,对生态影响的途径、方式和范围;1.1废气(1)锅炉烟气项目由原环评的一台20t/h燃煤锅炉变更为2台10t/h燃天然气锅炉,共需天然气2240000m3/a。锅炉烟气中主要污染物为烟尘、SO2和氮氧化物,根据《第一次全国污染源普查工业污染源产排污系数手册》数据和类比数据,燃天然气烟气量139854.28标立方米/万立方米,氮氧化物:18.71千克/万立方米,SO2:1.0kg/万m3,烟尘2.4kg/万m3(参考江苏新浦化工有限公司PVC项目天然气燃烧实测数据),由于燃用清洁能源(天然气),排放量较少,可达到《锅炉大气污染物排放标准》(GB13271-2001)二类区Ⅱ时段标准要求,经一根35m高烟囱排放,锅炉烟气排放情况见表3。表3锅炉烟气及污染物排放情况烟气量(Nm3/h)产生情况排放情况排放标准(mg/Nm3)污染物产生浓度(mg/Nm3)产生量排放浓度(mg/Nm3)排放量kg/ht/akg/ht/a4351烟尘17.240.0750.5417.240.0750.5450SO27.020.0310.227.020.0310.22100氮氧化物133.750.5824.19133.750.5824.19400工作制度:300天(2)粗铜生产线还原熔炼炉烟气已批复的现有工程环评共设置2.2m2还原熔炼炉8座,本次环评变更为4m2还原熔炼炉2座。还原熔炼炉烟气中的SO2来源比较复杂,除燃料(还原剂)焦炭带入外,还与原料有关,在以铜泥为原料时,某些以硫酸盐形式存在的金属在还原气氛中会生产SO2,在还原气氛下会发生如下反应:CuSO4+2CO=Cu+SO2+2CO2 因此,还原熔炼炉烟气中的SO2产生量关键决定于原料,焦炭中带入的硫量是次要,76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书这一点从江西省金汇铜业有限公司验收监测结果和江西屹立铜业有限公司原料变更后评价的监测结果可以看出,前者竖炉(还原熔炼炉)烟气中的SO2产生浓度为1395.8mg/m3(四次平均),后者为474.2mg/m3(三次平均),两者相差三倍,本次评价取其平均值并取整数935mg/m3。烟尘初始浓度根据一些企业的类比数据分析,由于还原熔炼炉出口温度太高,接近1100℃,会烧坏监测仪器,无法在还原熔炼炉烟气出口处采样,因此,类比的企业均从布袋除尘器入口进行监测,横峰和丰铜业3.4m2的还原熔炼炉“三同时”验收监测结果为942-1007mg/m3(二次平均),江西屹立铜业后评价1.3m2的还原熔炼炉监测结果为2587mg/m3(三次平均),江西新金叶铜业有限公司还原熔炼炉出口的监测结果为10000mg/L,因此,还原熔炼炉烟气入布袋除尘器时的烟尘浓度在942-10000mg/m3之间,本次评价取7000mg/m3。还原熔炼炉废气中的铅及其化合物浓度与原料来源有关,江西金汇铜业有限公司公司和上饶屹立铜业有限公司还原熔炼炉烟气采用表面冷却+沉降室+布袋除尘器处理,根据监测,布袋除尘器入口的铅产生浓度分别为67.72mg/m3和69.81mg/m3。考虑到表面冷却器有一定的除尘效率,本次评价取100mg/L。铅尘初始浓度参考原环评报告《江西自立资源再生有限公司年产12万吨再生铜冶炼工程环境影响报告书》中的数据;其它重金属砷、铜、镉以及HF、HCl等污染物浓度亦根据江西金汇铜业、江西屹立铜业两个铜生产企业的监测结果类比。本项目生产配置4m2还原熔炼炉2座,还原熔炼炉烟气经沉灰筒+表面冷却器+布袋收尘器后,除尘后的烟气与电炉、侧吹炉、回转窑等经布袋除尘后烟气共用一套两级乳化脱硫塔进一步处理,最后经一根高100m烟囱排放。表面冷却+沉降罐去除效率约40%,布袋除尘器99%,初步除尘效率以99.4%计(进两级乳化脱硫塔前)。还原熔炼炉烟气中主要污染物为烟尘、铅尘、SO2等,外排废气经处理后满足《危险废物焚烧污染控制标准》(GB18484-2001)排放标准的要求。含铜废料筛分废气主要含物料粉尘,采用布袋除尘后,尾气与还原熔炼炉等烟气共用一根高100m烟囱排放。还原熔炼炉废气与含铜废料筛分废气产生与经布袋除尘后的排放情况详见表4。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表4还原熔炼炉烟气污染物产生及经布袋除尘后的排放量废气名称烟气量(Nm3/h)污染物名称污染物产生情况污染物排放情况初始浓度(mg/m3)产生量排放浓度(mg/m3)排放量kg/ht/akg/ht/a筛分废气2200烟尘25005.511250.0550.11还原熔炼炉烟气40000×2烟尘70005604032423.3624.19铅100857.60.60.0480.346SO293574.8538.5693574.8538.56NOx50428.850428.8Cd0.180.01440.1040.00110.0000860.00062As2.40.1921.3820.01440.00120.0083HF201.611.52201.611.52HCl6.50.523.746.50.523.74Sn403.223.040.240.0190.14工作制度:300天还原熔炼炉环境集烟烟气主要包括加料口加料时逸散的烟气及生产过程中炉口逸散烟气,以集气罩收集,烟气经布袋收尘后,与主烟道经脱硫处理后的烟气一并由一根高100m烟囱排放。除尘效率以99%计,环境集烟烟气废气产生与排放情况详见表5。表5 还原熔炼炉环境集烟烟气污染物产生及排放量废气名称烟气量(Nm3/h)污染物名称污染物产生情况污染物排放情况初始浓度(mg/m3)产生量排放浓度(mg/m3)排放量kg/ht/akg/ht/a还原熔炼炉环集烟气10000×2烟尘150030216150.32.16铅100.21.440.10.0020.014SO2480.966.91480.966.91NOx250.53.6250.53.6(3)铅锡冶炼生产线电炉烟气项目设3台2500KVA的电炉(两用一备),电炉烟气中主要污染物为烟尘、铅尘、SO2等,电炉烟气经沉灰筒+表面冷却器+布袋收尘器后,再和还原熔炼炉、侧吹炉、回转窑经布袋除尘后烟气一起经两级乳化脱硫塔净化除硫后,经一根高100m烟囱排放,外排废气经处理后满足《危险废物焚烧污染控制标准》(GB18484-2001)排放标准的要求。表面冷却+沉降罐去除效率约40%,布袋除尘器99%,初步除尘效率以99.4%计(进两级乳化脱硫塔前)。电炉烟气源强计算依据项目物料平衡计算得到,电炉废气产生与初步除尘后的76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书排放情况详见表6。表6电炉烟气污染物产生及初步除尘后的排放量废气名称烟气量(Nm3/h)污染物名称污染物产生情况污染物排放情况初始浓度(mg/m3)产生量排放浓度(mg/m3)排放量kg/ht/akg/ht/a电炉烟气17000×2烟尘10539.2358.33283863.242.1517.03铅903.0624.240.540.0180.145SO2193665.82521.33193665.82521.33NOx501.713.46501.713.46Cd10.30.362.8380.0620.00210.01663As26.50.9017.13590.1590.00540.0428HF200.685.39200.685.39HCl200.685.39200.685.39Sn1304.42350.060.780.0272.1工作制度:330天。电炉环境集烟烟气主要包括出渣口等逸散的烟气及生产过程中炉口逸散烟气,以集气罩收集,烟气经布袋收尘器后,与主烟道经脱硫处理后的烟气一并由一根高100m烟囱排放。除尘效率以99%计,环境集烟烟气产生与排放情况详见表7。表7 电炉环境集烟烟气污染物产生及排放量废气名称烟气量(Nm3/h)污染物名称污染物产生情况污染物排放情况初始浓度(mg/m3)产生量排放浓度(mg/m3)排放量kg/ht/akg/ht/a电炉环集烟气10000×2烟尘200040316.8200.43.17铅80.161.2670.080.00160.0127SO2671.3410.61671.3410.61NOx250.53.96250.53.96(4)粗铜生产线侧吹炉烟气项目设3台侧吹炉(烟化炉),侧吹炉烟气中主要污染物为烟尘、铅尘、SO2等,侧吹炉烟气经沉灰筒+表面冷却器+加密布袋收尘器后,再和还原熔炼炉、电炉经布袋除尘后的烟气一起经两级乳化脱硫塔净化除硫后,由一根高100m烟囱排放,外排混合烟气经处理后满足《危险废物焚烧污染控制标准》(GB18484-2001)排放标准的要求。初步除尘效率(加密布袋)以99.9%计(进两级乳化脱硫塔前)。侧吹炉烟气源强计算依据项目物料平衡计算得到,侧吹炉废气产生与初步除尘后的76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书排放情况详见表8。表8 侧吹炉烟气污染物产生及排放量废气名称烟气量(Nm3/h)污染物名称污染物产生情况污染物排放情况初始浓度(mg/m3)产生量排放浓度(mg/m3)排放量kg/ht/akg/ht/a侧吹炉烟气26000×3烟尘250001950.0014976.00251.9514.98铅1543120.35924.321.540.120.923SO23490272.222090.653490272.222090.65NOx322.5019.17322.5019.17Cd0.490.0380.2940.000490.000040.0003As0.490.0380.2940.000490.000040.0003Sn403.1223.960.040.00310.024工作制度:320天侧吹炉环境集烟烟气主要包括加料口加料时、出渣口等逸散的烟气及生产过程中炉口逸散烟气,以集气罩收集,烟气经布袋收尘器后,与主烟道经脱硫处理后的烟气一并由一根高100m烟囱排放。除尘效率以99%计,环境集烟烟气废气产生与排放情况详见表9。表9 侧吹炉环境集烟烟气污染物产生及排放量废气名称烟气量(Nm3/h)污染物名称污染物产生情况污染物排放情况初始浓度(mg/m3)产生量排放浓度(mg/m3)排放量kg/ht/akg/ht/a侧吹炉环集烟气10000×3烟尘150045.00345.60150.453.46铅100.302.300.10.00300.0230SO21805.4041.471805.4041.47NOx160.483.69160.483.69(5)还原熔炼炉、电炉、侧吹炉混合烟气经布袋除尘后的还原熔炼炉、电炉、侧吹炉等混合烟气共用一套两级脱硫塔净化脱硫进一步处理,除尘效率以50%计,脱硫效率以90%计算,其中氟化物、HCl去除率以90%计、氮氧化物以20%计,处理后的混合烟气与经布袋除尘后的还原熔炼炉、电炉、侧吹炉环境集烟烟气一道,由一根高100m烟囱排放。经处理后的各污染物最终排放浓度均可达到《危险废物焚烧污染控制标准》(GB18484-2001)中的标准要求,详见表10。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表10 还原熔炼炉、电炉、侧吹炉等混合烟气排放情况表污染源废气量Nm3/h烟尘SO2铅NOx砷镉SnHFHClkg/ht/akg/ht/akg/ht/akg/ht/akg/ht/akg/ht/akg/ht/akg/ht/akg/ht/a还原炉800003.3624.1974.8538.560.0480.346428.80.00120.00830.0000860.000620.0190.141.611.520.523.744电炉340002.1517.0365.82521.330.0180.1451.713.460.00460.03640.00210.016630.0272.10.685.390.685.39侧吹炉780001.9514.98272.222090.650.120.9232.5019.170.000040.00030.000040.00030.00310.024----混合烟气1920007.4656.20412.843150.540.1861.4148.261.430.005840.0450.0022260.017550.04912.2642.2816.911.29.134进入脱硫塔的污染物量1920007.4656.20412.843150.540.1861.4148.261.430.005840.0450.0022260.017550.04912.2642.2816.911.29.134经脱硫塔处理前混合浓度(mg/m3)38.9-2150.2-0.97-42.7-0.03-0.012-0.26-11.88-6.25-经脱硫塔处理后混合浓度(mg/m3)19.5-215-0.49-34.2-0.015-0.006-0.13-1.2-0.62-经脱硫塔处理后排放量3.7328.141.28315.020.0930.70756.5649.140.00290.02250.00110.0090.0251.130.2281.690.120.91还原炉环集200000.32.160.966.910.0020.0140.53.6----------电炉环集200000.43.171.3410.610.00160.01270.53.96----------侧吹炉环集300000.453.465.4041.470.0030.0230.483.69----------筛分废气22000.0550.11----------------最终排放的污染物量264200m3/h4.943748.98374.010.09960.7578.0460.390.00290.02250.00110.0090.0251.130.2281.690.124.94最终排放的污染物混合浓度(mg/m3)18.7-185.2--0.38-30.4-0.011-0.0042-0.095-0.86-0.45-76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(6)锡铅冶炼生产线回转窑烟气锌浸出渣进入电炉前,采用回转窑对原料进行烘干,回转窑(两台)选用天然气作为燃料,回转窑烟气采用经沉灰筒+表面冷却器+布袋收尘后,两台回转窑一并经一套湿法脱硫塔脱硫后,与经湿法脱硫后的阳极炉烟气一起,由一根60m高烟囱排放。总除尘效率以99.7%计,脱硫效率以85%计算,氮氧化物以20%计。回转窑烟气源强依据项目物料平衡计算得到,回转窑废气产生与排放情况详见表11。表11 回转窑废气产生与经初步除尘后的排放情况废气名称烟气量(Nm3/h)污染物名称污染物产生情况污染物排放情况初始浓度(mg/m3)产生量排放浓度(mg/m3)排放量kg/ht/akg/ht/a回转窑烟气10000×2烟尘10000200.001584.00300.604.75铅95.001.915.0480.2850.00570.045SO21206.724.13191.141813.6228.67NOx661.3210.4552.81.068.4砷40.080.6340.0120.000240.0019镉3.330.06670.5280.010.00020.0016Sn1302.6205.920.390.00780.62工作制度:330天(7)阳极铜生产线阳极炉烟气已批复的现有工程环评共设置阳极炉8台(100吨),本次环评变更为6台(100吨,5用1备),目前阳极炉已投产4台(3用1备),阳极炉炉膛与环境集烟烟气经沉灰筒+表面冷却器+布袋收尘器处理后,再进入湿法脱硫塔处理,最后与经湿法脱硫塔处理后的回转窑烟气一起,由一根60m高烟囱排放。总除尘效率以99.7%计,脱硫效率以85%计算,氮氧化物以20%计。污染源数据根据抚州市环境监测站对本项目现有阳极炉污染源的监测结果(2012年9月监测,编号FHP2012-030),阳极炉废气产生与排放情况详见表12。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表12 阳极炉烟气污染物产生及排放量废气名称烟气量(Nm3/h)污染物名称污染物产生情况污染物排放情况初始浓度(mg/m3)产生量排放浓度(mg/m3)排放量kg/ht/akg/ht/a阳极炉(环境集烟及炉膛)38171×5烟尘7166.71367.795908.8721.54.1017.73SO21346.7257.021110.3220238.55166.55NOx73.314.0060.4658.611.1848.3铅33.36.3627.480.10.0190.082砷3.00.572.470.0090.00170.0074镉1.670.321.370.0050.00100.004Sn20038.17164.890.60.110.49注:根据监测结果,镍、铬等未检出。阳极炉年同时开炉时间按工作制度300天的60%计。(8)回转窑、阳极炉混合烟气回转窑烟气、阳极炉烟气分别经沉灰筒+表面冷却器+布袋收尘器处理后,再分别进入各自的湿法脱硫塔处理,最终回转窑烟、阳极炉烟气共用一根60m高烟囱排放。回转窑烟气中各污染物最终排放浓度均可达到《危险废物焚烧污染控制标准》(GB18484-2001)中的标准要求,阳极炉烟气中各污染物最终排放浓度均可达到《工业炉窑大气污染物排放标准》(GB9078-1996)二级标准要求,其中Sn、NOx排放浓度和排放速率满足《大气污染物综合排放标准》(GB16297-1996)二级标准要求。回转窑烟气、阳极炉烟气排放情况详见表13。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表13 回转窑、阳极炉混合烟气排放情况污染源废气量Nm3/h烟尘SO2铅NOx砷镉Snkg/ht/akg/ht/akg/ht/akg/ht/akg/ht/akg/ht/akg/ht/a回转窑200000.604.753.6228.670.00570.0451.068.40.000240.00190.00020.00160.00780.62阳极炉1908554.1017.7338.55166.550.0190.08211.1848.30.00170.00740.00100.0040.110.49污染物排放量(60m烟囱)2108554.722.4842.17195.220.02470.12712.2456.70.001940.00930.00120.00560.1181.1176江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(9)铅锡冶炼生产线铅锡精炼工序1)熔析炉烟气电炉产的粗锡含硫量小于0.0015%,熔析(包括熔化)只是一个物理过程,没有含硫原、燃料加入,因此无SO2产生。熔析炉熔炼温度232-596℃,烟气主要含烟尘、铅尘和锡尘,配套风机烟气量为5000Nm3/h,根据类比《江西科鼎金属有限公司年产3500吨精锡项目环境影响报告书》(2011.11)产生浓度分别为1500mg/m3、8.1mg/m3、600mg/m3。采用布袋除尘器除尘,由一根15m高烟囱排放,可满足《工业炉窑大气污染物排放标准》(GB9078-1996)二级标准要求,其中铅及其化合物同时满足《锡行业准入条件》要求的不大于0.7mg/m3要求,锡及其化合物满足《锡行业准入条件》要求的不大于8.5mg/m3要求。经除尘后烟气及污染物产生见表14。表14 熔析炉气污染物产生、排放状况废气名称废气量Nm3/h污染物名称污染物产生情况本工序污染物排放情况处理效率(%)初始浓度mg/Nm3产生量排放浓度mg/Nm3排放量(kg/h)(t/a)(kg/h)(t/a)熔析炉5000烟尘15007.5367.50.03750.1899.5铅尘8.10.04050.19440.04050.0002030.00097锡尘600314.430.0150.072注:工作制度:每年工作300天,每天按16小时计。2)连续结晶机烟气连续结晶机主要用于将铅与锡分离,得到铅锡合金和精锡,以电加热,生产过程中会有锡尘和少量铅烟产生,由于结晶机运行时,比重大的铅沉入螺旋槽的下部,锡在结晶机上面,因此,铅的浓度比锡少,拟采用布袋除尘器进行收尘。风机风量6500m3/h,烟气以集气罩收集,根据类比,锡尘(烟尘)的初始浓度为222mg/m3,铅的初始浓度为10mg/m3,除尘效率以99.5%计,污染物经布袋除尘后产生、排放情况见表15。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表15 连续结晶机废气及污染物产生、排放量废气名称废气量Nm3/h污染物名称污染物产生情况本工序污染物排放情况处理效率(%)初始浓度mg/Nm3产生量排放浓度mg/Nm3排放量(kg/h)(t/a)(kg/h)(t/a)连续结晶机6500铅100.0650.3120.050.0003250.0015699.5烟尘(锡尘)2221.4436.92641.110.00720.0346氟化氢20.0130.062420.0130.06243)熔化锅烟气熔化锅熔化粗锡、电解锡、铅锡合金、精锡,其中精锡几乎不含铅,但铅锡合金含铅量较高,生产时向锅中的锡液面喷水,降温到略高于232℃,将锡液浇铸成工序需要的形状或者进入下道工序(浇铸阳极板、精锡锭或者直接进入连续结晶机)。熔化锅烟气主要含烟尘、铅尘和锡尘,共设置七口熔化锅,其浇铸阳极锅3口(15吨),精锡2口15吨熔化锅、真空铅2口15吨熔化锅,浇铸阴极板1口3吨熔化锅,配置风量为9000m3/h风机。根据类比资料,对于锡熔化来说,由于此工序锡的品位均较高,烟尘主要是锡尘,但由于加入锯屑后,会燃烧产生烟尘,因此,烟尘与锡尘的比例较大。根据类比资料,熔化锅烟尘、铅尘和锡尘产生浓度分别为300mg/m3、8mg/m3、170mg/m3,烟气经加密布袋除尘后,除尘效率以99.5%计,污染物产生、排放情况见表16。表16 熔化锅烟气污染物产生、排放状况废气名称废气量Nm3/h污染物名称污染物产生情况本工序污染物排放情况处理效率(%)初始浓度mg/Nm3产生量排放浓度mg/Nm3排放量(kg/h)(t/a)熔化锅9000烟尘3002.712.961.50.01350.064899.5铅尘80.0720.3460.040.000360.0017锡尘1701.537.3440.850.007650.03674)铅锡合金生产线污染源产生、排放汇总熔析炉、连续结晶、熔化锅烟气经布袋除尘后,共一根15m烟囱排放,可满足《工业炉窑大气污染物排放标准》(GB9078-1996)二级标准要求76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书,其中铅及其化合物同时满足《锡行业准入条件》要求的不大于0.7mg/m3,锡及其化合物满足《锡行业准入条件》要求的不大于8.5mg/m3要求。表17 铅锡合金生产线污染源产生、排放汇总废气名称废气量Nm3/h污染物产生排放量(kg/h)(t/a)(kg/h)(t/a)熔析炉5000烟尘7.5360.0380.18铅尘0.04050.1940.0002030.00097锡尘314.40.0150.072连续结晶机6500烟尘1.446.930.00720.035铅尘0.0650.3120.000330.0016锡尘1.446.930.00720.035氟化氢0.0130.06240.0130.062熔化锅9000烟尘2.712.960.0140.065铅尘0.0720.3460.000360.00173锡尘1.537.3440.00770.037汇总(15m高烟囱)19500烟尘11.6455.890.0580.28铅尘0.1780.8520.000890.004锡尘5.9728.670.030.14氟化氢0.0130.0620.0130.062(10)阳极泥处理废气阳极泥提金、银工序工艺废气主要来自于阳极泥渣硫酸化焙烧工段培烧炉产生,烟气中主要污染物为烟尘、SO2、硫酸雾、铅和氯气,由三级吸收洗涤塔串联组成一套处理系统(设一台回转窑,配1套废气处理系统),废气经处理后各主要污染因子烟尘、SO2、硫酸雾、氯气去除效率分别为99%、50%、90%、90%,经洗涤塔用稀碱液洗涤脱除有害成分后由一根高25m排气筒排放。阳极泥中铅基本上以硫酸铅的形式存在[少量以锑酸铅(PbSb2O6)],硫酸铅的熔点1170℃,阳极泥焙烧温度为550-600℃,低于硫酸铅的熔点,因此,硫酸铅不会熔化,更不会挥发,但少量的铅金属会挥发,因此,硫酸化焙烧时有铅产生,铅尘去除率以99%计。烟尘、铅和SO2可满足《危险废物焚烧污染控制标准》(GB18484-2001)要求,因硫酸雾污染因子在《危险废物焚烧污染控制标准》(GB18484-76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书2001)中无控制指标,执行《大气污染物综合排放标准》(GB16297-1996)中二级标准的要求。阳极泥提金、银工序工艺废气污染物产生及排放量详见表18。表18阳极泥提金、银工序工艺废气污染物产生及排放量废气名称废气量Nm3/h污染物名称污染物产生情况本工序污染物排放情况处理效率(%)初始浓度mg/Nm3产生量排放浓度mg/Nm3排放量(kg/h)(t/a)(kg/h)(t/a)阳极泥培烧工序工艺废气9000烟尘120010.8085.54120.110.8699SO24003.6028.512001.8014.2650硫酸雾4003.6028.51400.362.8590氯气210.1891.4972.10.01890.1590Pb130.1170.9270.130.001170.00999工作制度:330天(11)湿法炼铜生产线导热油炉导热油炉采用天然气作燃料,天然气用量250Nm3/h,198万Nm3/a,主要污染物为烟尘、SO2和氮氧化物,根据《第一次全国污染源普查工业污染源产排污系数手册》数据和类比数据,燃天然气烟气量139854.28标立方米/万立方米,氮氧化物:18.71千克/万立方米,SO2:1.0kg/万m3,烟尘2.4kg/万m3,由于燃用清洁能源(天然气),排放量较少,可达到《锅炉大气污染物排放标准》(GB13271-2001)二类区Ⅱ时段标准要求,由一根高15m排气筒排放。导热油炉产生、排放状况见表19。表19导热油炉废气产生、排放状况烟气量(Nm3/h)产生情况排放情况排放标准(mg/Nm3) 污染物产生浓度(mg/Nm3)产生量排放浓度排放量kg/ht/a(mg/Nm3)kg/ht/a3500烟尘17.430.0610.4817.430.0610.4850SO27.140.0250.27.140.0250.2100氮氧化物1.340.473.71.340.473.7400工作制度:330天(12)湿法炼铜生产线阳极炉渣破碎阳极炉渣破碎过程中会产生污染,主要污染物为粉尘,采用布袋除尘,除尘效率以99%计,废气排放可满足《大气污染物综合排放标准》(GB16297-1996)二级标准的要求,由一根高15m排气筒排放。污染物产生、排放情况见表20。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表20 阳极炉渣破碎废气产生、排放状况烟气量(Nm3/h)产生情况排放情况排放标准污染物产生浓度(mg/Nm3)产生量排放浓度排放量(mg/Nm3)kg/ht/a(mg/Nm3)kg/ht/a 5000粉尘1200060460.801200.64.61120工作制度:320天(13)酸雾1)电解铜生产线硫酸雾根据现有工程环评报告书,电解及净液工段的阳极泥贮槽、浓密机、上清液贮槽、生产循环槽、蒸发槽、重溶槽等酸性溶液贮槽的酸雾捕集净化系统(有组织面源)总排风量为51800Nm3/h,对电解铜生产线一些工艺贮槽产生的含酸雾废气设计采用密闭排气并二级净化处理,废气先经玻璃钢酸雾净化回收器过滤,再经玻璃钢酸雾净化塔用6%的NaOH碱液喷淋洗涤中和,经处理后外排废气中硫酸雾浓度10mg/m3,排放量为0.52kg/h(合3.74t/a),排气筒高度为20m时,可满足《大气污染物综合排放标准》(GB16297-1996)表2中的浓度排放标准(45mg/m3)和20m高排气筒排放速率(2.6kg/h)的要求,也可满足《铜、镍、钴工业污染物排放标准》(GB25467-2010)表5限值(40mg/m3)要求。2)电解镍生产线电解镍生产线主要废气污染源为溶解、贮存、萃取、反萃、电解等各类容器挥发的酸雾,其中的主要污染物为硫酸酸雾和盐酸酸雾。根据现有工程环评报告书,各类容器设置吸风罩,通过风机送碱液吸收洗涤塔净化处理,净化总风量为32000m3/h,硫酸雾和盐酸雾初始产生浓度分别为100mg/m3,250mg/m3,经处理后外排废气中硫酸雾和盐酸雾浓度分别为10mg/m3,25mg/m3,排放量分别为0.32kg/h,0.8kg/h,尾气通过一根25m高排气筒外排,可满足《大气污染物综合排放标准》(GB16297-1996)表2中的浓度排放标准(硫酸雾45mg/m3、盐酸雾100mg/m3)和25m高排气筒排放速率(硫酸雾5.7kg/h、盐酸雾0.915kg/h)的要求,也可满足《铜、镍、钴工业污染物排放标准》(GB25467-2010)表5限值(40mg/m3)要求。3)湿法炼铜生产线硫酸雾76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书①铜电解液净化硫酸雾2万吨湿法铜系统酸性溶液贮槽的酸雾捕集净化系统总排风量为25000Nm3/h,废气先经玻璃钢酸雾净化回收器过滤,再经玻璃钢酸雾净化塔用6%的NaOH碱液喷淋洗涤中和,吸收效率以90%计,经处理后的湿法铜电解液净化硫酸雾通过一根15m高排气筒外排。经处理后外排废气中硫酸雾浓度40mg/m3,排放量为1.0kg/h,合7.2t/a,可满足《大气污染物综合排放标准》(GB16297-1996)表2中的浓度排放标准(45mg/m3)和15m高排气筒排放速率(1.5kg/h)的要求。②湿法浸出铜工序浸出、净化等工序均是在密闭反应罐内进行,各类容器设置吸风罩,产生的硫酸雾通过风机送碱液吸收洗涤塔净化处理,净化总风量为10000m3/h,经由一根15m高烟囱排放。根据类比《鹰潭海尚环境科技有限公司2万吨/年含铅锌固废综合利用产业化项目环境影响报告书》,浸出工序硫酸雾产生浓度约为42mg/m3,吸收效率约90%,排放浓度为4.2mg/m3,排放量为0.042kg/h,合0.3t/a,可满足《大气污染物综合排放标准》(GB16297-1996)表2中的浓度排放标准(45mg/m3)和15m高排气筒排放速率(1.5kg/h)的要求。4)电积锌生产线硫酸雾①浸出工序浸出工序均是在密闭反应罐内进行,各类容器设置吸风罩,产生的硫酸雾通过风机送碱液吸收洗涤塔净化处理,吸收效率约90%,净化总风量为15000m3/h,经由一根15m高烟囱排放。根据类比,排放浓度为4.2mg/m3,排放量为0.063kg/h,合0.51t/a,可满足《大气污染物综合排放标准》(GB16297-1996)表2中的浓度排放标准(45mg/m3)和15m高排气筒排放速率(1.5kg/h)的要求。②锌电积工序在电积锌过程中会产生硫酸雾,为提高酸雾吸收的效率,自立电积锌工序酸雾治理工艺在屋顶架设四根直径3米的玻璃钢管,共有16个吸风口,用风机吸风,对整个电积厂房进行换风,抽出的风作为电解液冷却的空气,用电解液将抽出的空气中的酸雾进行吸收。按此设置后,报告书集气效率按90%计算,76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书产生的硫酸雾通过风机送碱液吸收洗涤塔净化处理,净化总风量为45000m3/h,净化效率90%,经处理后由一根15m高排气筒排放。锌电积工序硫酸雾产生与排放情况见表21。表21 锌电积工序废气污染物排放参数气量Nm3/h污染因子产生状况集气效率%吸收率%排放状况烟囱高度(m)mg/Nm3kg/ht/amg/Nm3kg/ht/a45000硫酸雾26611.9794.8909023.91.088.5315注:年工作7920小时。从表21可知,电积锌车间硫酸雾的排放浓度和和排放速率均可满足《大气污染物综合排放标准》(GB16297-1996)表2中的浓度排放标准(45mg/m3)和15m高排气筒排放速率(1.5kg/h)的要求。③锌电积冷却产生的硫酸雾废气在锌电积过程中,由于电解液电阻存在会产生电热效应,使电解液温度不断升高,引起阴极上氢的超电压减小,锌从阴极上的溶解速度增大,杂质的可溶性增加,从而加剧了杂质的危害。为维持电解槽的热平衡,保证稳定的电解液温度,必须设置电解液冷却设备,本项目采用空气冷却塔的方式冷却电解液。根据《江西宏业金属有限公司7000t/a合金锌项目》的三同时验收监测结果,锌电解液冷却废气中硫酸雾排放浓度为29.2-30.8mg/m3,本次评价取平均值30mg/m3。锌电解液冷却塔产生的硫酸雾由引风机引入硫酸雾吸收塔,采用碱液喷淋吸收,吸收效率约90%,由一根15m高烟囱排放。烟气量10000m3/h,则排放量为0.3kg/h,2.45t/a,可满足《大气污染物综合排放标准》(GB16297-1996)表2中的浓度排放标准(45mg/m3)和15m高排气筒排放速率(1.5kg/h)的要求。项目有组织酸雾产生与排放情况汇总见表22。5)无组织酸雾电解铜生产线、湿法电解铜生产线、镍电解生产线电解槽表面挥发的酸雾和电积锌生产线浸出车间、电积锌生产线锌电积车间电解槽表面挥发的酸雾属无组织废气面源,拟通过槽表面覆盖和加强车间通风机外排来减轻车间酸雾污染,无组织酸雾以酸雾产生量的5%计算,无组织酸雾产生量见表23。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表22 酸雾产生与排放情况污染源烟气量(Nm3/h)产生情况排放情况排气筒烟温污染物产生浓度(mg/Nm3)产生量排放浓度排放量kg/ht/a(mg/Nm3)kg/ht/a电解铜生产线电解液净化51800硫酸雾1005.1837.3100.523.7320m/1.2m25电解镍生产线32000硫酸雾1003.223.04100.322.3025m/1m25盐酸雾250857.6250.85.76湿法铜生产线电解液净化25000硫酸雾40010724017.215m/0.8m25湿法铜生产线浸出工序10000硫酸雾420.423.024.20.0420.315m/0.6m25电积锌生产线浸出15000硫酸雾420.635.144.20.0630.5115m/0.6m25电积锌生产线锌电积45000硫酸雾26611.9794.823.91.088.5315m/1.2m电积锌生产线锌电积冷却10000硫酸雾300324.5300.32.4515m/0.6m25合计188800硫酸雾259.825.03盐酸雾57.65.76表23无组织酸雾产生情况污染源污染源产生量车间面积kg/ht/a电解铜生产线电解液净化硫酸雾0.261.8760*48电解镍生产线硫酸雾0.161.15盐酸雾0.402.88湿法铜生产线电解液净化硫酸雾0.503.6060*48湿法铜生产线浸出工序硫酸雾0.020.1560*48电积锌生产线浸出硫酸雾0.030.2678*24电积锌生产线锌电积*硫酸雾1.29.4878*30电积锌生产线锌电积冷却塔硫酸雾0.151.2378*30合计硫酸雾2.3217.74盐酸雾0.402.88注:其中锌电积车间无组织硫酸雾按集气效率90%计。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(14)电积锌生产线锌铸锭烟气项目生产的电积锌需要熔铸成锌锭,熔铸使用电加热,温度控制在460℃左右,在熔铸锅中加入锌片的同时加入氯化铵除去表面的氧化锌,由于氯化铵加热到337.8℃时会离解为NH3和HCl,而随着烟气迅速流动,温度很快降低下来,NH3和HCl又会重新化合生成氯化铵。项目锌熔铸采用一台40吨感应电炉,氯化铵年用量为30t/a,按照工序年生成330天,每天8小时核算,氯化铵小时用量为11.4kg/h,根据类比其他企业生产数据,氯化铵用量的87%进入渣内,有13%进入烟气中(颗粒物以及HCl、NH3废气)。根据类比,13%烟气中有10%以HCl、NH3形式存在。则计算得:HCl0.1kg/h、NH30.04kg/h,本项目在熔铸炉上方设有布袋收尘装置,经布袋除尘后由一根高15m排气筒排放,除尘效率以90%计。污染物排放情况见下表。表24 熔铸烟气污染物排放状况一览表污染物颗粒物HClNH3产生速率(kg/h)1.330.10.04产生浓度88.76.72.7产生量(t/a)3.510.260.11排风量(m3/h)15000去除效率(%)90----排放速率(kg/h)0.130.10.04排放浓度(mg/m3)8.96.72.7排放量(t/a)0.350.260.11由上表可以看出,熔铸车间产生的颗粒物、HCL排放浓度和速率满足《大气污染物综合排放标准》(GB16297-1996)二级排放标准要求;NH3排放速率满足《恶臭污染物排放标准》(GB14554-93)排放标准要求。(15)无组织氨气阳极泥综合利用生产线中,分银反应釜加氨水时会产生少量无组织氨气,根据物料平衡核算,无组织氨气产生量为1.03t/a,0.013kg/h。(16)全厂废气汇总全厂废气产生与排放情况汇总详见表25。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表25 全厂废气污染物产生、排放量汇总 单位t/a产生量污染源废气量(Nm3/h)烟(粉)尘SO2NOX铅镉砷HFHCl硫酸雾氯气Sn1锅炉烟气43510.540.224.19--------2筛分废气220011----------3还原熔炼炉烟气800004032538.5628.857.60.1041.38211.523.74--23.044还原熔炼炉环集烟气200002166.913.61.44-------5电炉烟气340002838521.3313.4624.242.8386.0595.395.39--350.066电炉烟气环集烟气20000316.810.613.961.267-------7侧吹炉烟气78000149762090.6519.17924.320.2940.294----23.968侧吹炉环集烟气30000345.6041.473.692.30-------9回转窑烟气200001584191.1410.4515.0480.5280.634----205.9210阳极炉烟气1908555908.871110.3260.4627.481.372.47----164.8911铅锡合金生产线精炼工序废气1950055.89--0.852--0.062---28.6712阳极泥处理废气900085.5428.51-0.927----28.511.497-13导热油炉废气70000.480.23.7-------14电解铜生产线电解液净化45000--------37.3--15电解镍工序32000-------57.623.04--16湿法铜电解液净化25000--------72--17湿法铜浸出工序10000--------3.02--18电积锌生产线浸出15000--------5.14--19电积锌生产线锌电积45000--------94.8--20电积锌生产线锌电积冷却10000--------24.5--76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书21电积锌生产线锌铸锭150003.51------0.26---合计71190630374.234539.92151.481055.4745.13410.83916.97266.99288.311.497796.54排放量污染源废气量(Nm3/h)烟(粉)尘SO2NOX铅镉砷HFHCl硫酸雾氯气Sn1锅炉烟气43510.540.224.19--------2还原熔炼炉、电炉、侧吹炉等混合烟气26420037374.0160.390.7570.0090.02251.690.91--1.133回转窑、阳极炉混合烟气21085522.48195.2256.70.1270.00560.0093----1.114铅锡合金生产线精炼工序废气195000.28--0.004--0.062---0.145阳极泥处理废气90000.8614.26-0.009----2.850.156导热油炉废气70000.480.23.7--------7电解铜生产线电解液净化45000--------3.73--8电解镍工序32000-------5.762.30--9湿法铜电解液净化25000--------7.2--10湿法铜浸出工序10000--------0.3--11电积锌生产线浸出15000--------0.51--12电积锌生产线锌电积45000--------8.53--13电积锌生产线锌电积冷却10000--------2.45--14电积锌生产线锌铸锭150000.35------0.26---合计71190661.99583.91124.980.8970.01460.03181.756.9327.870.152.3876江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书1.2废水一、生产废水(1)设备冷却水本项目火法熔炼生产过程中产生的废水主要为设备冷却水、阳极板、侧吹炉水淬直接冷却水等。A、净环水净环水主要为阳极炉、还原炉、电炉、侧吹炉等设备冷却、空压机冷却水、硅整流器冷却水。均为间接冷却水,除温度升高外,没有其它污染物,加少量净水剂经纤维球过滤器、冷却塔和循环水池冷却后重复使用,不外排。B、浊环水阳极板冷却和侧吹炉渣水淬水采用循环水池,采用主要污染物为SS,由于对水质要求较低,浊环水循环使用,不外排。(2)重油库废水重油库废水主要为含油废水(9m3/d),采用DCY-45型带式除油机进行油水分离后排入回用水池回用于其他工序。(3)酸雾净化塔废水酸雾净化塔的碱液吸收废水(15m3/d)主要污染物为酸碱性,送厂区污水处理站经处理达标后回用于侧吹炉冲渣。(4)阳极泥处理废水阳极泥处理废水主要有:分砷后产生的脱砷废水、银还原后含氨废水、金还原后液置换后产生的酸性废水,滤布洗涤水、废气处理产生洗涤废水以及车间地面冲洗废水,废水产生量62m3/d,含氨废水(2m3/d)经预处理后,与其他废水一起再进入污水处理站处理达标后回用于侧吹炉冲渣系统。(5)电解镍生产线生产废水电解镍生产线生产废水主要为废弃萃余液和负载有机相洗涤废水、电解水循环系统排污水和车间地面冲洗废水,废水总排放量为50m3/d,其中主要污染物为pH76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书、铜、镍、锌、铅等重金属、石油类(萃取剂)。废水先经中和破乳、再经曝气、隔油沉淀预处理后再进入厂区污水处理站经处理,处理后出水水质可满足《污水综合排放标准》(GB8978-1996)表1中的第一类污染物,以及表4中的一级排放标准的要求,并全部回用侧吹炉冲渣不外排。(6)电积锌生产线萃氯冲洗水电积锌生产线在萃取氯时会产生氯萃冲洗水,产生量约63m3/d,主要含盐分、pH及少量重金属等,进入污水处理站处理达标后回用于侧吹炉冲渣系统。(7)化验室废水项目化验室废水产生量约8m3/d,废水中主要含重金属和酸碱,进入污水处理站处理达标后回用于侧吹炉冲渣系统。(8)生产车间地面冲洗水本项目湿法工艺如:电解铜生产线电解净液车间、湿法炼铜生产线浸出、电解净液车间、电积锌生产线浸出车间、铅锡冶炼生产线电解车间等,需要对地面进行冲洗,这部分水经各车间地沟流入集液池,经溢流澄清后上清液返回到各自的电解液低位槽或返回浸出,均在本车间回用,不外排。(9)软水制备再生废水本项目部分设备冷却用水使用软水,采用树脂交换工艺制备,再生废水产生量约78m3/d,主要含有自来水中的溶解性固体碳酸盐、硫酸盐或氯化钠,采用中和处理后可满足《污水综合排放标准》(GB8978-1996)一级标准后进入回用水池。(10)初期雨水本项目按收集15mm最大初期降雨考虑,按厂区60000m2面积计算,则最大收集量约900m3/次,按平均降雨天数为115天/年,需要收集初期雨水的次数平均按50%计算,则初期雨水量平均约142m3/d。本工程设计拟采取在厂区道路两侧的绿化带中分别设置初期雨水收集池,通过在道路两侧带盖板的雨水收集浅沟之间设置人工闸板阀门,将15mm初期雨水收集至雨水收集池,收集后用泵送至污水处理站进行单独处理。收集后的初期雨水主要含悬浮物和重金属,经污水处理站处理后,可满足《污水综合排放标准》(GB8978-1996)一级标准,排入回用水池,回用于侧吹炉渣水淬补充水。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书(11)全厂生产废水产生情况进入污水处理站的生产废水主要有:酸雾净化塔废水、阳极泥处理废水、电解镍工序生产废水、电解锌分厂萃氯冲洗水、化验室废水、初期雨水等(初期雨水与工业废水分别单独进行处理),经污水处理站处理达标后回用于侧吹炉冲渣不外排。二、生活污水本项目生产废水不外排,废水排放的主要是生活污水,生活污水经生化处理达到《污水综合排放标准》(GB8978-1996)表4中的一级排放标准后排入抚河。本项目生活用水总量为130m3/d,合42900m3/a,废水排放量按80%计算,则排放量为104m3/d,合34320m3/a。详见表26。表26 项目生活污水产生与排放情况一览表项目水量(m3/a)pHSSCODCrBOD5氨氮产生浓度(mg/L)6~925020015025污染物产生量(t/a)34320(104m3/d)-8.586.865.150.86排放浓度(mg/L)6~9701002015污染物排放量(t/a)34320-2.403.430.690.51一级排放标准(mg/L)6~97010020151.3固体废物全厂固体废物产生与处置情况详见表27。全厂一般工业固体废物产生量323213.04t/a,其中本公司回用157733.52t/a,外售综合利用165479.52t/a;危险废物产生量128844.96t/a,其中本公司回用77752.95t/a,送有资质单位处置51092.01t/a。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书表27 全厂固体废物产生与处置情况序号名称主要成分废物类别产生量(t/a)处置方式或去向1还原炉渣高温氧化产物一般固废121735返本公司侧吹炉熔炼电炉渣一般固废19998.52返本公司侧吹炉熔炼2侧吹炉水淬渣CaO、SiO2、FeO一般固废148016.61外售水泥厂综合利用3阳极炉渣Cu一般固废16000返本公司湿法炼铜系统4脱硫渣CaSO4、CaSO3一般固废17462.91外售水泥厂综合利用小计一般固废323213.045湿法炼铜生产线浸出渣含Zn、Pb、Cu等危险废物(HW48)30883.21送有资质单位处置。6电积锌生产线浸出渣含Zn、Pb、Cu等危险废物42550.04返本公司电炉熔炼7电积锌生产线除铁渣含Zn、Pb、Cu等危险废物(HW48)6582.4送有资质单位处置8电积锌生产线置换渣含Zn、Pb、Cu等危险废物(HW48)2448送有资质单位处置9电积锌生产线中性渣含Zn、Pb、Cu等危险废物(HW48)9028.4送有资质单位处置10铅锡冶炼生产线浮渣含锡的氧化物危险废物226.5返回电炉熔炼11铅锡冶炼生产线阳极泥含铅、锑等危险废物1155返回电炉熔炼12电解铜生产线阳极泥含金、银等危险废物720送公司阳极泥综合利用生产线提取Au、Ag等13阳极泥综合利用生产分银渣主要含铅和锑等危险废物(HW48)150送有资质单位处置14烟尘⑴还原炉收尘灰PbO、ZnO等危险废物4221.65返回电积锌生产线浸出⑵电炉收尘灰PbO、ZnO等危险废物3134.6返回电积锌生产线浸出⑶侧吹炉收尘灰PbO、ZnO等危险废物15303.16返回电积锌生产线浸出⑷回转窑收尘灰PbO、ZnO等危险废物1579.25返回电积锌生产线浸出⑸阳极炉收尘灰PbO、ZnO等危险废物5891.14返回电积锌生产线浸出⑹铅锡冶炼生产线收尘灰主要含铅、锡等危险废物55.61返回电炉熔炼15电解镍生产线浸出渣及铁渣主要含镍、铜、铁、锌等氧化物危险废物2916送粗铜生产线还原熔炼炉作为原料16废水处理中和渣CaSO4和重金属等危险废物(HW48)2000送有资质单位处置小计——128844.96—17生活垃圾——258.4市政环卫部门处置76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书1.4噪声本项目主要噪声源是生产设备运转产生的机械噪声,包括鼓风机、引风机、空压机、冷却塔、球磨机等,技改项目噪声源见表28。表28项目主要噪声源一览表序号名称数量位置声级dB(A)1风机9熔炼车间85~902风机11阳极炉车间85~903破碎机2湿法炼铜浸出车间85~904球磨机1湿法炼铜浸出车间80~855压滤机6湿法炼铜浸出车间75~856压滤机2湿法炼铜电积铜车间75~857风机2湿法炼铜电积铜车间85~908压滤机8阳极泥处理车间(综合车间)75~859球磨机1电积锌浸出净化车间80~85序号名称数量位置声级dB(A)10压滤机14电积锌浸出净化车间75~8511压滤机4电积锌电解车间75~8512压滤机8电积锌萃取车间75~8513压滤机2铅锡合金车间75~8514风机2铅锡合金车间85~9015压滤机2污水处理站75~8516冷却塔285~9517空压机495~10018制氧站空压机1制氧站95~10019制氧站风机2制氧站85~9076江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书1.5改扩建前后污染物排放“三本账”分析改扩建前后污染物排放情况“三本账”分析,见表29。表29 改扩建前后污染物排放量“三本账”分析污染物名称单位现有工程排放量改扩建工程排放量改扩建后全厂排放量增减量废气废气万m3/a613616.3563829.6563829.6-49786.7其中:烟(粉)尘t/a132.1261.9961.99-70.13SO2t/a948.38583.91583.91-364.47NOxt/a-124.98124.98-镉t/a-0.01460.0146-砷t/a-0.03180.0318-铅t/a1.140.8970.897-0.243硫酸雾t/a22.5427.8727.875.33废水废水t/a349803432034320-660其中:CODt/a3.693.433.43-0.26NH3-Nt/a0.520.510.51-0.01固体 废物固体废物量t/a152225.121657.530-危险废物t/a12167.651092.010-一般固体废物t/a140057.5165479.520-注:由于改扩建项目增加了新产品(如铅、锡等)、新设备(如电炉、侧吹炉)和新工艺(如锌浸出等),故固体废物产生量比现有工程更大。从表29可以看出,本工程建成后全厂废气中SO2比现有工程减少了364.47t/a,铅尘减少了0.243t/a;废水中COD减少了0.26t/a,氨氮减少了0.01t/a。因此总体来说,本次改扩建工程做到了“增产不增污”,满足《关于落实科学发展观加强环境保护的决定》中提出的:“不欠新帐,多还旧帐,严格控制污染物排放总量;所有新建、扩建和改建项目必须符合环保要求,做到增产不增污”的要求。76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书2、建设项目评价范围内的环境保护目标分布情况3、按不同环境要素和不同阶段介绍建设项目的主要环境影响及其预测评价结果;1、施工期:1)大气环境影响分析本工程施工期大气污染源主要有工程建筑施工及车辆运输所产生的扬尘。根据类比调查,一般情况下,施工场地、施工道路在自然风作用下产生的扬尘所影响的范围在100m以内。抑制扬尘的一个简洁有效的措施是洒水。如果在施工期内对车辆行驶的路面实施洒水抑尘,每天洒水4~5次,可使扬尘减少70%左右。对施工场地实施每天洒水4~5次进行抑尘,可有效地控制施工扬尘,并可将TSP污染距离缩小到20~50m范围。施工扬尘的另一种重要产生方式是建筑材料的露天堆放和搅拌作业,这类扬尘的主要特点是受作业时风速大小的影响显著。因此,禁止在大风天气时进行此类作业以及减少建筑材料的露天堆放是抑制这类扬尘的一种很有效的手段。因此,在施工期应对运输的道路及施工工地不定期洒水,并加强施工管理,采用滞尘防护网,采用混凝土建房。运输车辆建议采用密封罐车,若采用自卸式卡车运输,应考虑加盖蓬布,车箱表层灰渣应喷水加湿并平整压实,运输道路应注意清扫,适当定时冲洗,以便最大程度减少扬尘对周围大气环境的影响。2)施工期噪声对环境的影响本工程施工期噪声可分为交通噪声和施工机械噪声,前者为间歇性噪声,后者为持续性噪声。施工期主要噪声源有推土机、挖土机、运输车辆、搅拌机等施工机械设备。据同类机械调查,一些施工机械的噪声强度可达85~100dB(A),由此而产生的噪声对周围区域环境有一定的影响。相对营运期而言,建设期施工噪声影响是短期的。根据《建筑施工场界噪声限值》(GB12523-90),不同施工阶段作业噪声限值为:昼间65~85dB(A),夜间55dB(A)。另外,施工期需大量的土石方、原材料,往来运输车流量增加,交通噪声亦随之突然增加,特别是施工地区将对周边环境产生一定影响。3)施工期对水环境的影响76江西省环境保护科学研究院

江西自立资源再生有限公司多金属综合利用改扩建工程环境影响报告书施工期废水来源主要为工程施工废水和生活污水。其中工程施工废水包括施工机械冷却水及洗涤用水、施工现场清洗、建材清洗、混凝土浇筑、养护、冲洗等,这部分废水有一定量的油污和泥沙。施工人员的生活污水含有一定量的有机物和病菌。另外,雨季作业场面的地面径流水,含有一定量的泥土和高浓度的悬浮物。4)施工期固体废物对环境的影响施工期间产生的固体废物主要为土建垃圾和生活垃圾。如不及时清理和妥善处理,都将对厂容卫生、公众健康、道路交通及周围环境产生不利影响。2、营运期:1)大气环境影响预测结果根据估算模式SCREENVIEW计算结果,本项目单个污染物的最大占标率本项目单个污染物的Pmax=13.14%,产生于二氧化硫,故本项目10%

您可能关注的文档

- 绿色长廊工程项目环境影响报告书

- 金山张堰花苑(暂定名)环境影响报告书

- 广州市美驰化妆品有限公司建设项目建设项目环境影响报告书

- 贵州省黔西至织金高速公路环境影响报告书

- 南水北调东线工程环境影响报告书

- 金都西花厅环境影响报告书

- 前湾港区泛亚码头工程环境影响报告书

- 煤层气资源开采项目环境影响报告书

- 安陆区域南城工业园规划环境影响报告书简本公示

- 环境影响报告书评估审核要求

- 冀中煤炭基地宣化下花园矿区总体规划环境影响报告书简本

- 厦门—成都高速公路贵州境清镇至织金段环境影响报告书简本

- 内蒙古蒙大新能源化工基地120万吨年煤制二甲醚项目环境影响报告书

- 中金嵩县嵩原黄金冶炼有限责任公司200吨日金精矿冶炼改扩建项目环境影响报告书

- 铅盐系列产品生产建设项目环境影响报告书

- (2×300mw级)机组工程配套热网工程环境影响报告书

- 陈家岭钒矿项目环境影响报告书

- 港口总体规划环境影响报告书技术审核要点