- 1.63 MB

- 148页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'高效的

工厂成本管理JeffreyZhou(周云)1

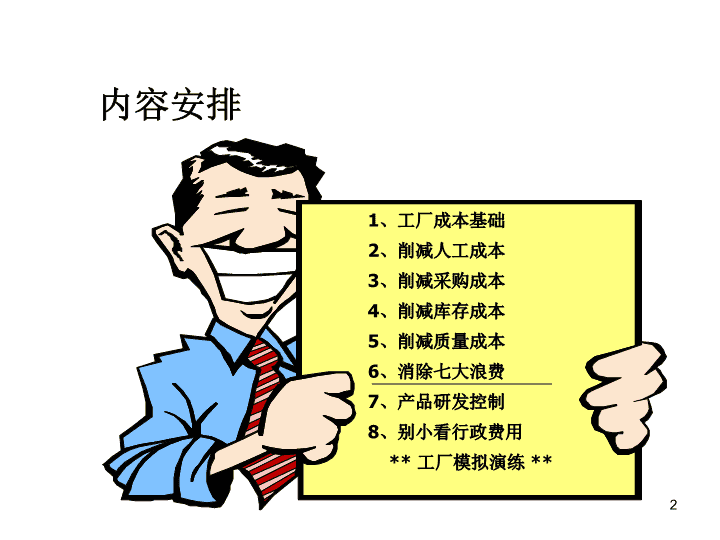

内容安排1、工厂成本基础2、削减人工成本3、削减采购成本4、削减库存成本5、削减质量成本6、消除七大浪费7、产品研发控制8、别小看行政费用**工厂模拟演练**2

一、工厂成本基础从战略地图看成本读懂利润表什么是成本?年度成本降低计划3

战略地图全貌士气高昂且训练有素的团队战略性能力企业文化战略性技术学习与成长层面开创营销优势创新流程成为良好的企业公民法令规范与环境流程建立作业优势作业流程增加客户价值客户管理流程内部经营流程层面提高股东价值(利润)增加营业收入战略生产力提升战略开创营销优势提高资产利用率改善成本结构提高客户价值新的营收来源资产利用率单位成本客户利润贡献客户保持客户争取产品优势客户关系作业优势客户价值主张品牌关系服务功能时间质量价格形象关系产品/服务特征客户层面客户满意财务层面4

读懂利润表利润表实例5

什么是成本成本是:为了一定目的而付出的能用货币计量的价值付出------来自美国会计学会的定义生产成本是:为了制造产品而发生的能用货币计量的经济资源的

消耗6

什么是成本生产成本是怎样炼成的?(成本链)生厂产房流设程备原材料工人生产管理零件,配件,折旧成品水,电,汽,气等生产成本的构成直接材料:直接人工:制造费用:7

成本的特性(1)固定成本:成本中不随业务量变化的部分变动成本:成本中随业务量变化的部分什么是成本8

固定成本:厂房的折旧生产线折旧计时工资变动成本:生产原料水电费计件工资什么是成本9

成本特性曲线(1)销售线总成本变动成本固定成本产品数量成本什么是成本10

成本特性告诉我们销售额>(固定成本+变动成本)才能盈利销售量=(固定成本+变动成本)叫保本点销售额<(固定成本+变动成本)形成亏损保本点以上是盈利区域保本点以下是亏损区域什么是成本11

固定成本与变动成本划分的意义:1.成本公式:C=FC+UVC*X2.利润计算公式:P=X*UP-(FC+UVC*X)=(UP-UVC)*X-FCUP-UVC叫单位边际贡献什么是成本12

保本点分析利润=销售额-总成本=销售额-变动成本-固定成本=边际贡献-固定成本=(售价-单位变动成本)×销售量-固定成本保本点销售额=固定成本/单位产品边际贡献实现目标利润的销售量=(固定成本+目标利润〕/单位产品边际贡献13

收入R=UP*X成本C=FC+UVC*X利润=收入-成本P=R-C=UP*X-FC-UVC*X=(UP-UVC)*X-FCP=0(UP-UVC)*X-FC=0单位产品边际贡献(UP-UVC)边际贡献总额(UP-UVC)*XX=FC/(UP-UVC)保本点销售量=固定成本总额/单位边际贡献例:资料:单位售价:5元件单位变动成本2元件固定成本总额60元单位边际贡献?元件保本点销售量?件当销售量为:25件利润?元利润目标:30元需要销售:?件保本点分析14

销售价格与保本点销售线产品数量总成本变动成本固定成本成本什么是成本15

成本与保本点销售线产品数量成本总成本变动成本固定成本什么是成本16

降低保本点的途径包括?降低固定成本降低单位变动成本当投资确定以后,主要取决于单位变动成本提高销售的单价(取决于市场)确立成本优势什么是成本17

成本的特性(2)成本的经验曲线单位成本---生产量什么是成本18

经验曲线的意义:在进入产品市场的初期阶段,产品成本很高;市场的先入者可以很快取得成本上的优势;使销售量超过新的保本点是取得先机的关键;不是所有的产品都有相同的经验曲线.什么是成本19

成本特性(3):生产成本如何变为销售成本1日(开始):产品100本月生产:产品200本月销售:产品25030日(期末):产品50销售成本存货什么是成本20

在价格,成本和利润的关系中,有两种不同的思考方法:传统的方法销售价格=成本+利润对成本的重新思考新的方法利润=销售价格–成本21

保本点分析(量-本-利分析)业务量金额0销售收入利润=0收入=成本收入成本成本总额收入成本保本点销售量22

降低成本的优势:范例当前状况增加销售50%削减费用50%降低成本20%销售$100,000$150,000$100,000$100,000成本-80,000-120,000-80,000-64,000毛利20,00030,00020,000三大费用-6,000-6,000-3,000-6,000营业利润14,00024,00017,000利润增加---71.4%21.4%23

年度经营计划与降低成本成本降低应从年度经营计划做起降低成本年年讲,有没有具体的计划才是关键。这必须在年度经营计划中体现。案例分享24

二、削减人工成本精简组织工作抽样提高劳动力效率消除系统损耗25

精简组织三个重要原则存在价值是否真的需要某个部门/职位?管理幅度7-10人管理层次--合适的汇报关系,最影响利润的部门经理直接向总经理汇报,比如采购经理与人力资源经理。--简化管理层次,如扁平化管理26

总工资:

¥424,00020人25人25人15人19人12人12人精简组织总经理运作总监¥40000生产管理¥30000厂长¥31000采购经理¥33000质量经理¥25000生产经理¥27000工程经理¥24000人事行政经理¥28000制造主管¥23000装配主管¥23000领班机加工1¥20000领班压切2¥20000领班焊接3¥20000领班重装配4¥20000领班轻装配5¥20000领班轻装配6¥20000领班收发货7¥2000027

精简组织的结果直接结果为:1、降低管理人员成本;节省通常占销售收入的1-2%,尚未计算员工福利支出,通常福利支出超过工资的50%,所以上述节省还更多。2、精简机构,提高效率;3、鼓舞士气。28

工作抽样工作抽样是工业工程IE的一部分。对于成本降低来讲,工作抽样是最有效的方法之一,它是合理而迅速精简不必要人员的最好工具。29

方法观察员进入车间或办公室特定部位观察特定职能,记录每个人在做什么,做事的速率;每台机器或每个职能发生了什么?从而提供:员工工作时间百分比员工工作速率机器利用率工作抽样30

程序与IE的实施程序相同:

培训—与相关部门沟通—模拟—观察—分析—总结—行动方案IE案例,通过工作抽样降低10%的人力注意要点交叉抽样

随机抽样

样本的重复性工作抽样31

提高劳动力效率劳动力效率衡量的指标劳动力效率表达的三种方式提升能力促进效率32

衡量指标与表达方式劳动力效率衡量的指标产出/人时劳动力效率表达的三种方式直接劳动力效率总劳动力效率全员劳动力效率33

技能提升与多技能发展技能等级划分三分法四分法五分法多技能发展典型标记试用级指导级熟练级师傅级******岗位34

组装检查备注插入拧紧作记号确认特性外观组装-◎范例○80%~100%△60%~80%×60%以下作业名姓名产品:工程:张三李四王五赵六多技能训练计划表有何好处?35

消除系统损耗什么是系统损耗?系统损耗是指在公司系统、规则和指导方针建立起来后,没有将它们持续贯彻到实际行动中而产生的与预期之间的差异。系统损耗造成大量浪费,从而导致成本不断增加。消除系统损耗是提高公司业绩的一种有效途径。对于培养全员成本意识有十分积极的作用。36

三、削减采购成本从疼痛感最小的地方—供应商开始建立价格信息体系管好采购人员采购过程控制管好供应商37

建立价格信息体系建立价格网络收集系统中国价格信息网、物资信息高速公路、中国金属网••••••建立价格咨询系统专业的价格咨询公司建立价格资料查询系统建立企业自己的查询系统价格趋势分析38

产品成本的构成材料成本50–70%直接人工5–15%制造费用20–30%39

总成本的观点1购买成本总拥有成本生命周期2345678910关注贯穿整个”生命周期“的整体成本是其核心理念40

选择并管好采购人员选择采购人员采购绩效考核轮换与审计41

采购过程控制关键性采购原则ABC管理法招标与谈判供应商之间的竞争包装和运输材料的标准化采购合同42

名称代号具体内容数量单位单价合计付款条件送货方式送货日期技术与质量条款订单号供应商签署供应商签署采购方签署采购订单43

三个关键性采购原则不要远离采购部门不论对采购熟悉还是不熟悉,都不要与采购部门及采购人员隔离开来,要参与进去。采购经理要与公司总经理保持直线汇报关系。把力量集中在A类物料上20:80原则:保证采购部门在成本最高的A类物料的选择、交货及周转上花最多的工作时间。不要加速完成采购充分利用采购部门的专业经验,寻求尽可能低的采购价格。不要因为销售预测不准或者缺乏正确的产品供应计划,就让采购部门迅速采购。加速采购易导致不廉洁行为。44

ABC管理法建立一个有效的,有成本意识的采购部门最重要的一步是执行ABC层次系统,要将主要精力集中在A类或AA类物料上,这是成本降低的努力方向。ABC管理的目的是使公司的财力集中在最重要的项目上。通过掌握A类物料情况,就可以形成高效的库存周转。45

招标与谈判货源,再货源;谈判,再谈判。这就是采购的主要内容。千万不要让你的采购员与对方谈价格,尤其不能单独谈判。最好的办法是有“砍价专家”专司此职,这也符合价格谈判的独立性。46

宣布冻结甚至削减价格:绝不接受涨价。如果你公司高层要求降价3%,绝大多数供应商都会接受。坚持在每次供应商提出涨价时,自动引发严格的竞标。A类物料每年至少竞标一次并且公开进行,也可以将竞标当作一种手段去压价。招标与谈判47

招标采购流程发标方评审

中心招标网投标方文件登陆立项上传标书审批标书评核及推荐评标小组中标信息发布发布公告提交标书下载标书查阅公告开标抽取专家通知中标制作标书结束招标公告标书中标通知评标报告48

供应商之间的竞争合理竞争可以降低成本,利于持续改善,最终形成双贏的合作伙伴关系。要在供应商之间挑起竞争,并以公平诚实的方式进行。供应商之间的竞争不能简单归结为投标之战。经常发生的情况是:采购部门从新的潜在供应商获得一套价格,只是为了要求现有供应商符合新价格。不恰当地忠诚于一个供应商会阻碍新的供应商继续提供新的报价,也从反面反映出该采购部门不正直。要执行门户开放政策,才能获得最合适的价格,同时对降低成本有利。49

包装和运输在采购订单上必须清楚说明包装与运输要求,进出口贸易尤其重要。要保证从生产到交货所有的成本都是最低的。优化包装也可以降低成本。降低运输成本运输行业的不规范与价格混乱鼓励名符其实的竞争有利于获得好价格50

材料的标准化标准化也可以降低成本,这里指的是降低总成本。有时为了总体上更大的节省,在某些环节成本也可增加。51

采购合同合同的4R关系Relationship风险和责任划分Risk&Responsibility赔偿机制Reimbursement52

采购合同如何订一份有效合同?合同评审与法律保护53

管好供应商供应商关系策略多因素比较选择供应商供应商绩效评估与激励54

供应商关系策略供应商关系策略八字方针:供应商关系策略八字方针:55

高政策细分高低采购金额供应风险杠杆型战略型一般型瓶颈型56

多因素比较选择供应商符合或超出质量目标产品规格,图样,技术指标等送样检查,考察产品质量稳定性价格优势供应商三方价格比较价格分析服务体系完善的售后服务(保修,及时反馈,投诉处理)简洁快速顺畅的物流系统57

供应商绩效管理(SPR)供应商的绩效指标(Criteria)供应商早期参与(EarlierParticipating)对供应商的反馈(Feedback)供应商日(SupplierDay)供应商大会(SupplierSeminar)供应商参加例会(ParticipatingSOP)改善行动计划(ActionPlan)58

供应商绩效评估供应商评审建立供应商业绩评分系统例:商业条款30产品质量30服务30不断提高1059

在公开场合(有供应商竟争者或其他供应商)对业绩优秀的供应商奖励,不仅是一种鼓励,更是一种推动力。提高采购份额签订长期合同产品免检供应商培训与改进计划。。。。。。如何激励供应商60

库存及库存控制ABC法影响库存水平的因素库存控制的三角形原理库存计划的经典模型如何加速库存周转四、削减库存成本61

什么是库存?现金原辅料存货现金使存货量最小使存货损失最小使存货转化为现金的时间最短产品在制品WIP62

关键库存ABCDBACD占用资金出库价值重要的死库存太频繁的断货对库存状况进行全面描述迅速识别风险与利益InventoryControl–ABC库存控制ABC法63

ABC示例$10,000100.064

案例分析-国际家电公司库存检查和计划周期金区Gold-每周银区Silver-每2周铜区Bronze-每3周服务水平:订单完成率金区产品-95%银区产品-90%铜区产品-85%HBronzeMLGoldSilverABC65

影响库存水准的主要因素周期库存安全库存66

供应的时间和距离RDC仓库Leadtime=计划+等待+运输+出入库+登录…供应的时间和距离工厂中央仓库Leadtime=计划+等待+生产周期+盘倒+检验…供应的时间和距离供应商仓库Leadtime=订单确认+生产+运输+登录+检验…库存点的存货应该能够支持补足周期内的需求周期库存=LT×D平均库存=LT×D/2SafetyStock67

问题:需求量大,库存水平就一定高吗?不同的需求特性,决定了采用不同的策略和政策:供应模式库存模式68

生产的批量约束-制造费用-生产换型-启动时间内的物料浪费-效率采购的批量约束-批量折扣运输的批量约束-最小订单量-运费启动换型平均库存大批量小批量69

计划的模式连续的计划模式周期性的计划模式计划的周期MTWTFSSMTWTFSSMTWTFSSMTWTFSSMForecastInventoryReport70

人的误差-录入错误-盘点错误-发货错误-生产错误系统的误差-货、单据、登录的延迟“垃圾进,垃圾出”计划71

存在的原因:销售缓慢或停滞的产品库存质量有缺陷、过期、等待销毁(报废)的库存等待系统设定(如编码)而未录入的库存对管理工作的影响:占用库存资金总额增加报告的种类容易干扰库存管理决策72

生产加工包装每小时2吨每小时1.5吨生产加工包装每小时2吨每小时1.5吨存储装置库存:每小时0.5吨工序1工序2工序3每小时15件每小时10件每小时8件工序1和2的速度快造成了部件的等待,产生了半成品(在制品)库存组装73

出于原材料市场情况的战略储备-长虹的显象管囤积-联想的液晶屏策略-国际初级原材料市场价格的波动出于平衡生产能力的库存储备-巧克力公司的夏季储备性生产-空调制造商的平稳生产策略74

供应方的压货-分销企业中比较常见的现象-生产企业的供应商被要求的存货呆滞货物(包括过期、报废)的延迟处理-流通企业:过期、报废、退货-生产型企业:过期、报废、退货、弃用的材料超出实际能力的销售计划库存的准确度75

设定服务水平分2个层次,缺一不可!订单的完成时间-如,24小时送到,立等可取,金牌服务24小时响应(¥1000)/银牌服务36小时(¥600)-主要由订单收讫、信用审核、库存检查和确认,执行和交付等一系列的工作流程时间来决定规定时间内的订单完成效果(FillRate)-如,98%按时交付,延时2小时的订单为5%(或2张订单)、断货单-主要由订单的处理时间和库存状况决定76

库存管理的核心思想一个中心两个基本点-啥时订货?-订多少货?服务成本77

基本术语再订货点(ROP)订货量(Q)平均库存水准(AIL)前置时间(LT)需求量(D)ROPOOQQLTLT78

经济订货批量(EOQ)成本订货量总成本库存持有成本订货成本D=期间需求量Co=订货成本Ci=期间单位库存持有成本79

一种国际通性的分类连续性计划定期性计划(s,S)(R,s,S)(s,Q)(R,S)MinMaxModelOptionalReplenishmentmodelQmodelPerpetualReviewFixedOrderQuantityPmodelPeriodicReviewRegularTimeOrderFixedIntervalOrders:再订货点S:补足目标(order-up-level)R:计划间隔时间Q:订货量80

两种传统的库存计划模型再订货点(s,Q)模型-Q:固定的-ROP(s)=LT×D+SS固定周期模型(R,S)-Q=D×(T+LT)+SS-l0-ROP:固定的时间点QLTLTLTsQQLTLTLTSQ1Q2Q3R81

练习:ROP/EOQM公司是一家药品生产商。它需要从外地进口某大宗原料。-Demand(D):average11tonspermonths(月均需求)-Leadtime(LT):6weeks(前置时间,周)-Safetystock(SS):2.4tons(安全库存,吨)-Inventoryholdingcost(Ci):20%/year(年持有成本)-Materialcost:¥9,000/ton(物料成本)-Orderingcost(Co):¥1,000/order(订货成本)82

(s,S)库存计划模型如果当前库存(OH)≤s,则订货至库存水准S(s,S)模型其实是一种再订货点模型(s,Q)的变种,也叫最大-最小模型或选择性补货系统(s,S)又可以发展为(R,s,S)或(R,s,S,c)系统s=ROPS=ROP+EOQ*Q*=S-l0-transitSsOH83

(R,s,S)库存计划模型每间隔时间R,对库存进行观测和计划,如届时库存(OH)≤s,则订货至库存水准S,否则不订货(R,s,S)模型是(s,S)与(R,S)模型的融合s=ROPS=ROP+EOQ*Q*=S-l0-transitOHSsR不订货订货84

订货批量(LotSizing)简单算法-固定期间需求(FixedPeriodDemand,FPD)-周期性订货(PeriodicOrderQuantity,POQ)-批量对批量(Lot-for-Lot/Lot-4-Lot)启发式算法(Heuristic)低库存成本,但不是最优的解决方案-EOQ,PUB,SM/LeastPeriodCost,LeastUnitCost优化算法-Wagner-Within85

订货量计算的选择—Lotsizing其它参数:期初库存:0订货成本(Co):¥132库存年持有成本(Ci):22%产品价值:¥141.82周单位库存持有成本(Ci):141.82×.22/52=¥0.60周12345678910需求77423821261124514763886

订货量计算的方法

-经济订货批量EOQ周12345678910Total需求774238212611245147638489补足量147014700147001470588期末库存702813711690125806613799948订货成本132013200132001320528持有成本42178270547548408354569成本合计1741721470542074840215541097期末库存=期初库存+补足量-需求持有成本=期末库存累计量*×周单位库存持有成本87

订货量计算方法

-批量对批量Lot-for-Lot周12345678910Total需求774238212611245147638489补足量774238212611245147638489期末库存00000000000订货成本1321321321321321321321321321321320持有成本00000000000成本合计132132132132132132132132132132132088

订货量计算的选择

-固定期间内需求FixedPeriodDemand(FPD)e.g.period=2周12345678910Total需求774238212611245147638489补足量1195913859114489期末库存4202101120140380227订货成本132132132132132660持有成本251367823136成本合计157145199140155796期间库存持有成本=期末库存×周单位持有成本?89

订货量计算的方法

-固定订货间隔时间PeriodOrderDemand(POD)周12345678910Total需求774238212611245147638489补足量15715913538489期末库存8038013811209076000订货成本132132132132528持有成本4823083670544600321成本合计180230215670186460132849FPD的一个变种,订货批量为固定期间段内的需求总量TBO订货间隔时间(TimeBetweenOrder)90

订货量计算的方法

-SilverMeal(SM)算法SM周123456需求7742382126112SMTRC/T比值13278.667.660.1560.6106.5(Co)/1=132(Co+CiD2)/2=78.6(Co+CiD2+2CiD3)/3=67.6第一次订货补足量是多少?Q=––––––––––91

订货量计算的方法

-SilverMeal(SM)算法SM周12345678910需求774238212611245147638SMTRC/T比值13278.667.660.1560.6106.513299.684.469.692.1613277.4那么,用SM算法的整个方案是什么?––––––––––SM算法的总成本是多少?––––––––––92

订货量计算的方法

-SilverMeal(SM)算法周12345678910Total需求774238212611245147638489补足量期末库存订货成本持有成本成本合计SM期末库存=期初库存+补足量-需求持有成本=期末库存累计量*×周单位库存持有成本93

订货量计算的方法

-SilverMeal(SM)算法周12345678910Total需求774238212611245147638489补足量178197114489期末库存1015921017159140380463订货成本132132132396持有成本60.635.412.60102.635.48.4022.80277.8成本合计192.635.412.60234.635.48.40154.80673.8SM期末库存=期初库存+补足量-需求持有成本=期末库存累计量*×周单位库存持有成本94

加快库存周转的两个方向方向一:加大分子方向二:减小分母库存周转=销售成本(原材料+在制品+成品)库存余额X1295

…一种方式不会适宜于所有供应商与供应商共同合作,决定减少库存成本的最佳方法...1.供应商库存生产MAKETOSTOCK公司为平衡供应链中不稳定因素而承担所有责任及成本库存生产,供应商承担部分库存MAKETOSTOCK供应商库存CALL-OFF供应商在自己的仓库或租赁的仓库维护库存供应商管理库存SMI供应商在最高及最低库存需求中平衡库存…可以是供应商或公司拥有库存JUST-IN-TIME供应商靠近公司,供应商与公司同步生产本地第三方物流公司仓库4.供应商6.供应商公司为每个特定的供应商量身定制最灵活的行动方案寄售CONSIGNMENT供应商在本地第三方物流公司维护库存供应商公司公司公司5.供应商缓冲库存公司3.供应商缓冲库存2.供应商缓冲库存公司MAXMIN96

在供应链中用信息代替库存共同的合作包括信息共享和库存的共同管理原材料供应商制造中心仓储/商店客户分销中心Wal-Mart提供支持&能力,能力信息流与供应商的共同合作跨越影响信息流的界限ORDER&MARKETINFORMATIONFLOW需求可见性&库存信息流生产能力交货周期制造瓶颈包装&物流产品,订单,服务需求季节性/需求推广真实需求的影响97

五、削减质量成本什么是质量?什么是质量成本?如何控制质量成本?98

QualityIsNotOnlyTheResult质量:不仅仅是“结果面”的质量下个工序是客户!!!“结果面”的质量:客户对产品和服务的满意度“过程面”的质量:从订单到发货一切过程的工作心态和质量99

质量管理--6Sigma现代品质管理的利器突破质量瓶颈,提升赢利能力100

AttitudeToTheDefects对待缺陷,三不政策DON’TACCEPT不接受!DON’TMAKE不制造!!DON’TDELIVER不传递!!!101

ErrorProofing差错预防PreventingordetectingerrorsatthesourceFMEAsprovidebasisforerrorproofing在源头预防或探测差错失效模式分析是差错预防的基础zz102

StandardsIsTheFoundation标准是改进的基础为什么要标准化?-代表最好的、最容易的和最安全的方法-提供了一种衡量绩效的手段-表现出因果之间的联系103

TheContinuousImprovementTool改善的工具:SDCA–PDCA时间改进PDCASDCASDCAPDCAStandardizeDoCheckActionPlanDoCheckAction104

什么是质量成本?定义企业为提高产品质量而支出的各种费用,以及因产品质量问题而产生的损失费用。分类预防成本鉴定成本内部损失成本外部损失成本可控成本结果成本此消彼长QUALITYCOST105

什么是质量成本?合格产品单位成本适宜质量水平内部损失成本+外部损失成本质量总成本预防成本+鉴定成本0合格品率P100%投入成本与损失成本关系图控制质量成本的重点106

如何控制质量成本?预算控制部门预防成本鉴定成本内部损失成本外部损失成本合计预算实际预算实际预算实际预算实际预算实际合计质量成本月报表年月单位:元107

如何控制质量成本?质量成本的控制标准改进区域满意区域最佳区域损失成本%损失成本为%鉴定成本超过损失成本,损失成本%预防成本%预防成本为%鉴定成本%108

案例计算例证:某高公差合金钢轴制造厂开始了一项质量改进项目,以升级计量器具控制,(1)确保操作者了解正确使用计量器具的技术;(2)正确地校准所有的量具计量器具控制改进项目平均每批产品之前之后生产轴数量终检拒收的轴(均数)退回的轴(均数)轴的合格率轴的合格总数每批成本总人工、材料、机时和杂费财务影响每个合格轴的总成本每个合格轴的售价总销售额毛利润40026.418?%???$24,480.00$????$106.15$????$????4004.40?%???$24,480.00$????$106.15$????$????·对质量的影响:不合格的轴从?%降为?%·对成本的影响:每个合格轴的成本从$?降为$?·由于削减PONC增加毛利润$?109

六、消除七大浪费OEE与六大损失如何改善OEE增值比与七大浪费七大浪费指什么如何消除七大浪费110

CapabilityLossInProduction–SixLosses生产中的能力损失–六大损失YESNO设备计划运行吗?NONO设备有能力运转吗?NO设备在运行吗?INGOODPRODUCTION计划停机时间换型时间故障维修时间其他损失(待料,早退)YESYES设备设置好了吗?YESNO设备在生产合格产品吗?质量损失YESNO设备在全速运行吗?速度损失YES111

设备综合效率=时间效率×性能效率×质量效率1.时间效率=操作时间计划运行时间X100%计划运行时间=总可用时间–计划停机时间操作时间=计划运行时间-故障时间-换型时间2.性能效率=速度效率X净效率=理论节拍实际节拍实际产量X实际节拍操作时间XX100%3.质量效率=合格品率OEECalculation设备总效率计算112

小组练习某产品全自动生产设备在某一个工作日内(24小时)的标准生产目标是4.20万盒(节拍为每盒2.03秒),实际只生产了3.80万盒,其中合格品3.75万盒。生产过程中计划停机时间为40分钟,另外故障修复时间花了43分钟(停产),换型两次共计60分钟。请计算其设备总效率OEE.113

TPM的内容5S(整理、整顿、清扫、清洁、素养)自主保养计划保养产品、设备开发管理个别改善教育训练品质保养间接部门效率化安全与卫生零灾害、零不良、零故障…零损失企业经营效率化114

ZeroDefectPrinciple零缺陷法则隐藏的异常现象Hiddenabnormalities缺陷只是露在水面上的冰山一角Afailureisthetipoftheiceberg!暴露隐藏的异常现象,在它们发生之前预防品质和功能的缺陷Exposehiddenabnormalitiesand

preventqualityandfunctionalfailuresbeforetheyhappenFAILURES缺陷磨损、松动、泄漏、污垢、灰尘腐蚀、变形、原物料的粘连、表面缺陷破裂、过热、颤动、噪音、及其它异常现象。Wear,play,slackness,leakage,dust,dirt,corrosion,

deformation,adherenceofrawmaterials,surfacedamage,cracking,overheating,vibration,noise,andotherabnormalities115

Benefits:1.Reducedmachinedowntime2.Flexibilityinscheduling3.Reducedcostofscrap4.Reducedinventoryholdingcosts5.IncreasedcapacityQCO-QuickChangeOver快速换型好处:减少停机时间,增加生产计划的灵活性,减少浪费,减少库存成本,提高运行能力116

现场观察并写下换型步骤记录时间和各种浪费区分内部及外部活动分析所有换型动作把可能的内部动作转为外部优化内外部操作试验并改进新设想STEP1STEP2STEP3STEP4STEP5STEP6STEP7QuickChangeOver-8Steps快速换型八步法建立和实施新的操作标准STEP8117

80%Workplaceorganization10%Equipment5%Tooling5%Productdesign80%之改进机会来源于现场管理10%来源于设备本身5%来源于工夹具5%来源于产品设计QCO-OpportunitiesforImprovement快速换型改进机会118

DefinitionofWastes什么是浪费?Anythingotherthanabsoluteminimumresourceofmaterial,machineandmanpowerrequiredtoaddvaluetotheproduct除了使产品增值所需的材料,设备和人力资源之绝对最小量以外的一切东西AnythingOtherThanNecessary任何非必需的东西!119

增值比率增值时间(Valueaddedtime)制造周期(Manufacturingcycletime)X100%=增值时间:站在客户立场看制造过程中的增值动作和时间如:改变形状、改变性能、组装、包装等ValueAddedRatioandImprovementRoom从增值比看改善的空间120

OverproductionInventoryConveyanceCorrectionProcessingMotionWaitingIdentifyandEliminate7Wastes消除七种浪费,降低成本121

WasteofOverproduction过量生产生产多于下游客户所需MakingMoreThanNeeded生产快于下游客户所求MakingFasterThanNeeded劳模?122

Anysupply

inexcess

ofprocessrequirementsnecessaryto

producegoods任何超过加工必须的物料供应WasteofInventory库存浪费123

InventoryCoversAllProblem库存掩盖所有问题交货问题质量问题效率问题维修问题库存水平124

LowDownInventoryToExposeProblem通过降库存暴露问题交货问题质量问题效率问题维修问题库存水平125

LowDownInventoryToExposeProblem通过降库存暴露问题交货问题质量问题效率问题维修问题库存水平126

Anymovement

ofmaterialthatdoesnotsupportaleansystem不符合精益生产的一切物料搬运活动WasteofMaterialMovement/Conveyance物料搬运127

ReworkofaProduct

orServicetoMeet

CustomerRequirements为了满足顾客的要求而对产品或服务进行返工WasteofInspection/Correction/Rework检验/校正/返工128

Effortwhichaddsnovalue

toaproductorservice对最终产品或服务不增加价值的过程WasteofProcessing过程不当129

IdleTimeThatIsProducedWhenTwoDependentVariablesAreNotFully

Synchronized当两个关联要素间未能完全同步时所产生的空闲时间WasteofWaiting等待130

Anymovementwhichdoesnotcontributevaluetotheproductorservice任何不增加产品或服务价值的人员和设备的动作WasteofMotion多余动作131

七、产品研发控制最容易忽略的领域研发分类产品重新设计产品淘汰产品增加132

研发分类与费用分析研究开发组合1、科学2、新产品开发3、降低成本或改进工艺的产品重新设计4、根据客户需求改进现有产品**盈利最多的企业往往把大量的精力放在第3类、第4类,

而花费在第1类上的精力最小。在第3类上,花费往往比

竞争对手多一些。基础应用133

研发分类与费用分析与其它部门一样,仔细审核研发部门的每一笔开支。别让研究人员跟你谈科学。如果他们不能解释该研究的价值,你怎么能管理好它,销售人员又怎样去推销呢?用通俗的语言去描述所从事的研究,用商业的眼光和利润导向的思维去思考所从事的研究。这就涉及技术宗旨:是追求先进的技术,还是具体的,客户导向的,节约成本的进而为公司赚钱的那些方法。134

利润提高的一个重要机会是对产品进行重新设计。通过恰当的重新设计,不仅能降低物料成本、劳务成本和工厂制造成本,而且有助于提高产品质量和产品价格,提升竞争能力。不仅对在市场上不再具有竞争能力的产品需要进行重新设计,受人喜欢的产品也要重新设计。产品重新设计135

ABC原则:20%的产品占了80%的销量,这些产品就是重新设计的A类产品。所有工作的重心都必须集中在最能提高公司利润的项目上。重新设计包括配方、工艺与包装,往往能降低成本10%-50%。设计时不可忽视材料和设计标准化,这是重要的成本降低技术。同时,在对A类产品重新设计过程中,不可忽视对关联产品的重新设计。产品重新设计136

产品淘汰产品合理化筛选Rationalization主要以毛利为标准,兼顾销量。淘汰产品的决定必须建立在准确的成本数据基础上。137

产品淘汰在淘汰产品之前,必须确定通过降低物料、劳务和制造成本,产品可否重新设计?淘汰产品前要有备选方案,否则淘汰产品的制造成本、销售费用和管理费用就会分摊到剩余的其它产品上,将降低甚至抵消这些产品的利润率。淘汰产品必须有详细的计划,以防止库存浪费,对所涉及的生产线尤其是专用生产线也应如此。138

产品增加增加产品是值得鼓励的事,可以寻求新发展机会。衡量产品开发能力的最佳指标-成功的新产品数-最近五年新产品的销售额和利润占总销售收入和利润的比例。139

八、削减工厂行政费用别小看行政费用不要和电脑发生爱情养成良好工作习惯管好成本等于管好业绩140

别小看行政费用出差旅行应酬费报销单办公面积办公家具办公用品复印机及办公设备维护合同订阅报刊杂志电话••••••141

不要和电脑发生爱情电脑是用来帮助管理的,但对电脑的管理往往最差。这与对研发的管理有相似之处。许多公司将购置电脑的决定权统统给了IT部门,这就象让室内装饰公司决定花多少钱来装饰你的房间。公司的目标是赚钱,而不是拥有最先进的计算机系统。

购买电脑也应该象建工厂一样进行财务核算。142

另一个巨大的成本问题是电脑系统的利用率,尤其是PC。在一般工作中,完全可以共享电脑。电脑的游戏与趣味功能使许多员工本来可以用手工做的事却用电脑来代替。许多电脑报告并不能节约时间,但是美观。更别提不少公司存在上班时间上网聊天滥用电脑的事。搞好电脑管理,千万别和它发生爱情,不要上瘾,否则花起钱来没数。不要和电脑发生爱情143

养成良好工作习惯不提倡打印开会可以用投影,讨论可以用电邮体验无纸办公可能的话,多使用便条砍掉多余的报表,停止不必要的文件流动大多数的报告与复印件都是在浪费时间与金钱,明确限定公司各个层面所需的报表与提交时间。发电邮时,尽量少用CC责任明确,减少彼此打扰144

提高会议效率尽可能在一间屋子里,以尽量少的人做出决定。开短会,尽量控制在30分钟以内。开会只用来作出决定。养成良好工作习惯145

工厂模拟演练关于成本的演练90分钟146

让

成本降低

成为

你的工作习惯!147

谢谢参与!148'