- 424.02 KB

- 3页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'第33卷第6期甘肃冶金Vol.33No.62011年12月GANSUMETALLURGYDec.,2011文章编号:1672-4461(2011)06-0124-03填料塔填料支承结构改造设计廖建华(白银有色集团公司装备工程部,甘肃白银730900)摘要:本文对比分析了填料塔填料支承构件的三种主要型式,提出了比较可行且符合生产实际的填料塔填料支承结构改造方案,并相应进行了填料塔填料支承的结构设计和强度及挠度校核。关键词:填料塔;填料支承结构;改造;设计中图分类号:TQ111.16文献标识码:BRebuildingDesignofFillerSupportStructureforFillerTowerLIAOJian-hua(EquipmentEngineeringDepartmentofBNMC,Baiyin730900,China)Abstract:Inthispaper,threemaintypesoffillersupportstrctureforfillertowerisanalysed,thenfeasiblerebiuildingplanisproposed,andcorrespondingdesignoffillersupportstrctureisimplemented,withcheckingofstrengthanddeflection.KeyWords:fillertower;fillersupportstrcture;rebuilding;design用中目前主要有三种型式。1引言2.1球拱结构(原设计)西北铅锌冶炼厂制酸系统采用空-填-间-电瓷质球拱结构是目前国际、国内大型制酸净化绝热封闭酸洗净化,两次转化、两次吸收工艺流程,系统填料塔填料支承构件的理想结构,该结构具有设计年产标准硫酸19.6万t。在2010年8月的年结构简单、开孔率高(一般在55%以上)、耐腐蚀性度设备停产检修时的例行检查中,发现净化系统填能好、对塔底的作用力小等优点,按原设计重新制造料塔填料支承构件的Φ5500瓷质球拱大面积破裂一套,拆除现有破损填料支承构件,重新安装新瓷质损坏,已无法使用,不能满足生产需要。该设备在硫球拱是最好的办法。但是经有关部门与制造厂商联酸系统中承担降温、除尘作用,以进一步净化冶炼烟系,最短的供货时间为3个月,由于检修时间仅有气,是硫酸生产的主要关键工艺设备之一,其效率的30d左右,此方案无法实施,因而暂时不予考虑。高低将直接对产品的质量、品种造成巨大影响,因2.2瓷砖墩条梁结构此,必须立即进行必要的修复或改造。分两种型式:⑴瓷砖墩短条梁结构,该结构是传统作法,不受2修复或改造方案论证塔径限制,开孔率一般小于50%,桥拱施工需要胎填料塔是一种重要的气、液传质设备,它的结构具。较简单,在塔体内充填一定高度的填料,其下方有支⑵瓷砖墩长条梁结构,这是对上述结构的改进,护板,上方为填料压板及液体分布装置。液体自填由于条梁加长,桥拱的间距加大、数量减少,开孔率料层顶部分散后沿填料表面流下而润湿填料表面;可大于50%,桥拱施工需要胎具。气体在压强差推动下,通过填料间的空隙由塔的一经核算采用上述两种结构,施工时间及填料支端流向另一端。气、液两相间的传质通常是在填料承构件承载能力都能满足改造要求,但是设备增重表面上液体与气相间的界面上进行的。过大已超过原塔支承平台的承载能力,因而该方案净化系统填料塔填料支承构件,在制酸设备应不能考虑。

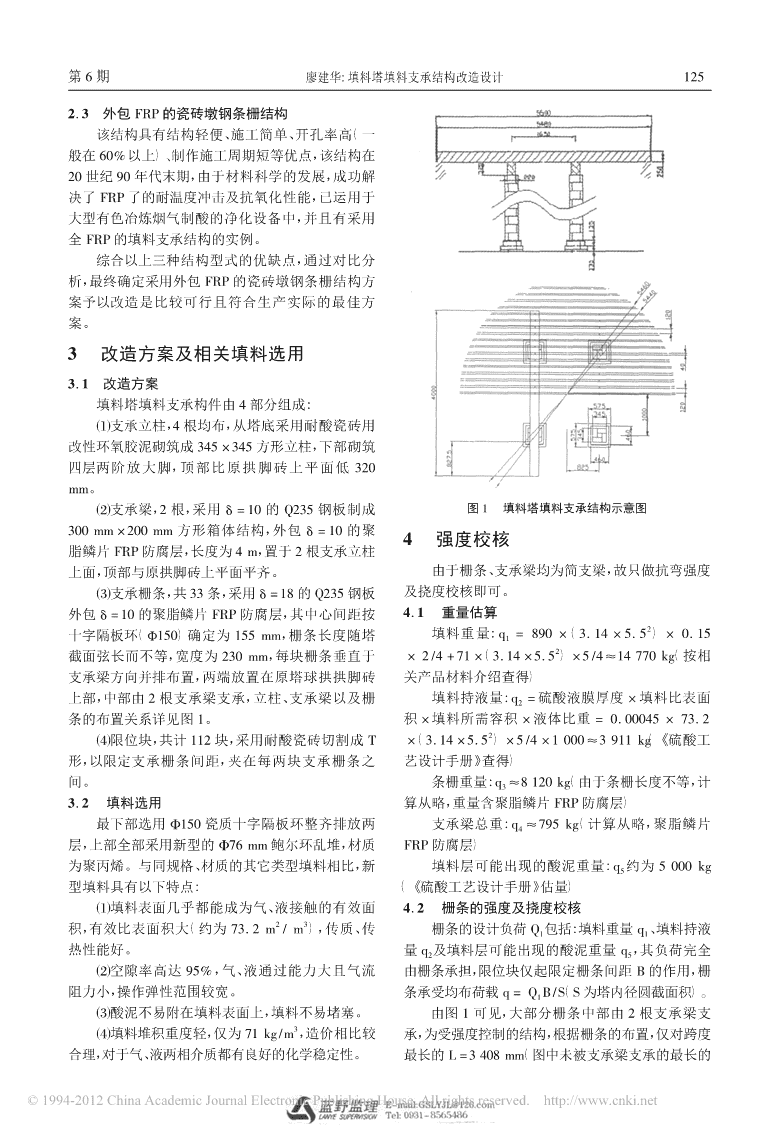

第6期廖建华:填料塔填料支承结构改造设计1252.3外包FRP的瓷砖墩钢条栅结构该结构具有结构轻便、施工简单、开孔率高(一般在60%以上)、制作施工周期短等优点,该结构在20世纪90年代末期,由于材料科学的发展,成功解决了FRP了的耐温度冲击及抗氧化性能,已运用于大型有色冶炼烟气制酸的净化设备中,并且有采用全FRP的填料支承结构的实例。综合以上三种结构型式的优缺点,通过对比分析,最终确定采用外包FRP的瓷砖墩钢条栅结构方案予以改造是比较可行且符合生产实际的最佳方案。3改造方案及相关填料选用3.1改造方案填料塔填料支承构件由4部分组成:⑴支承立柱,4根均布,从塔底采用耐酸瓷砖用改性环氧胶泥砌筑成345×345方形立柱,下部砌筑四层两阶放大脚,顶部比原拱脚砖上平面低320mm。⑵支承梁,2根,采用δ=10的Q235钢板制成图1填料塔填料支承结构示意图300mm×200mm方形箱体结构,外包δ=10的聚4强度校核脂鳞片FRP防腐层,长度为4m,置于2根支承立柱上面,顶部与原拱脚砖上平面平齐。由于栅条、支承梁均为简支梁,故只做抗弯强度⑶支承栅条,共33条,采用δ=18的Q235钢板及挠度校核即可。外包δ=10的聚脂鳞片FRP防腐层,其中心间距按4.1重量估算2十字隔板环(Ф150)确定为155mm,栅条长度随塔填料重量:q1=890×(3.14×5.5)×0.152截面弦长而不等,宽度为230mm,每块栅条垂直于×2/4+71×(3.14×5.5)×5/4≈14770kg(按相支承梁方向并排布置,两端放置在原塔球拱拱脚砖关产品材料介绍查得)上部,中部由2根支承梁支承,立柱、支承梁以及栅填料持液量:q2=硫酸液膜厚度×填料比表面条的布置关系详见图1。积×填料所需容积×液体比重=0.00045×73.22⑷限位块,共计112块,采用耐酸瓷砖切割成T×(3.14×5.5)×5/4×1000≈3911kg(《硫酸工形,以限定支承栅条间距,夹在每两块支承栅条之艺设计手册》查得)间。条栅重量:q3≈8120kg(由于条栅长度不等,计3.2填料选用算从略,重量含聚脂鳞片FRP防腐层)最下部选用Φ150瓷质十字隔板环整齐排放两支承梁总重:q4≈795kg(计算从略,聚脂鳞片层,上部全部采用新型的Φ76mm鲍尔环乱堆,材质FRP防腐层)为聚丙烯。与同规格、材质的其它类型填料相比,新填料层可能出现的酸泥重量:q5约为5000kg型填料具有以下特点:(《硫酸工艺设计手册》估量)⑴填料表面几乎都能成为气、液接触的有效面4.2栅条的强度及挠度校核23积,有效比表面积大(约为73.2m/m),传质、传栅条的设计负荷Q1包括:填料重量q1、填料持液热性能好。量q2及填料层可能出现的酸泥重量q5,其负荷完全⑵空隙率高达95%,气、液通过能力大且气流由栅条承担,限位块仅起限定栅条间距B的作用,栅阻力小,操作弹性范围较宽。条承受均布荷载q=Q1B/S(S为塔内径圆截面积)。⑶酸泥不易附在填料表面上,填料不易堵塞。由图1可见,大部分栅条中部由2根支承梁支3⑷填料堆积重度轻,仅为71kg/m,造价相比较承,为受强度控制的结构,根据栅条的布置,仅对跨度合理,对于气、液两相介质都有良好的化学稳定性。最长的L=3408mm(图中未被支承梁支承的最长的

126甘肃冶金第33卷栅条)的特殊位置的栅条进行强度及挠度校核即可。悬臂外伸的长度a=1000mm22L=3408mm栅条为两端支承的简支梁,根据塔内径圆截面积S=3.14×5.5/4=23.746m材料力学理论,承受均布荷载的简支梁:支承梁承受的均布荷载q/2s=318010/2最大弯距Mmax=0.125qL(L为支承梁的间距)(23.746×2)≈6696N/m411最大挠度Ymax=0.013qL/EJ(在L中部)弹性模量E=2.06×10Pa(按材料A3F查手最大弯曲应力δmax=Mmax/Wx册得)3确定参数:支承梁截面惯性矩J=(0.2×0.3-0.18×3-44栅条的设计负荷Q1=q1+q2+q50.28)/12=1.21×10m(不考虑FRP厚度)3=14770+3911+5000=23681kg支承梁抗弯截面系数Wx=(0.2×0.3-0.18×3-43=236810N0.28)/(6×0.3)=8.05×10m(不考虑FRP厚栅条间距B=155mm度)2222塔内径圆截面积S=3.14×5.5/4=23.746m得:最大弯距Mmax=0.5q/a=0.5×6696×1栅条承受的均布荷载q=236810×0.155/23.=3348N·m222746≈1545.75N/m最大挠度Ymax=(0.625L1-3a)q/L/48EJ=11Pa(按材料AF查手222弹性模量E=2.06×103(0.625×2-3×1)×(-6696×2)/(48×2.06×11-4-5册得)10×1.21×10)≈1.12×10m=0.0112mm3栅条截面惯性矩J=0.018×0.23/12=1.8251最大弯曲应力δmax=Mmax/Wx=3348/(8.05××10-5m4(不考虑FRP厚度)-4610)≈4.16×10Pa=0.018×0.232/6=1.8栅条抗弯截面系数Wx可见δmax≤[δ]=2.35×10Pa(许用弯曲应-43587×10m(不考虑FRP厚度)力),即支承梁安全。2得:最大弯距Mmax=0.125qL=0.125×1545.4.4支承立柱的强度校核275×3.408≈2244(N·m)支承立柱设计负荷Q3包括:填料重量q1、填料4最大挠度Ymax=0.013qL/EJ=0.013×1545.持液量q2、支承条栅总重q3、支承梁总重q4及填料411-575×3.408/(2.06×10×1.8251×10)≈7.21×层可能出现的酸泥重量q5,其负荷完全由4根支承-410m=0.721mm立柱承担。最大弯曲应力δmax=Mmax/Wx=2244/(1.587Q3=q1+q2+q3+q4+q5=14770+3911+8×10-4)≈1.41×107(Pa)120+795+5000=32596kg8每根立柱只承担约8151kg的重量(支承梁未可见δmax≤[δ]=2.35×10Pa(许用弯曲应力),即栅条安全。支承到的部分栅条承担的重量忽略在内),而耐酸4.3支承梁的强度及挠度校核瓷砖抗压强度(140~200MPa)足够,立柱长径比小支承梁设计负荷Q2包括:填料重量q1、填料持于20,稳定性良好,故不再校核。液量q2、支承条栅总重q3及填料层可能出现的酸泥5结语重量q5,其负荷完全由支承梁承担(支承梁未支承到的部分栅条承担的重量忽略在内)。由图可见,对填料塔填料支承结构改造工作按此方案如期支承梁为承受均布荷载的两端外伸简支梁,根据材完成,于2010年9月5日投入运行,经一个生产周期料力学理论,承受均布荷载的两端外伸简支梁:的实践,设备运行情况良好,各项技术指标均达到设2计要求,满足生产工况要求,达到了改造预期目的。最大弯距Mmax=0.5q/a(L1为两端支承的间距,a为外伸的长度)参考文献:最大挠度Y=(0.625L2-3a2)qL2/48EJ(在[1]刘仁家,陶性华.机械设计师手册[M].北京:机械工max1业出版社,1989.L1中部)[2]虞钰初.硫酸工艺设计手册[M].南京:南京化学工业最大弯曲应力δmax=Mmax/Wx集团公司设计院,1994.确定参数:[3]贾宝秋,马少华.建设工程技术与计量[M].2009.支承梁设计负荷Q1=q1+q2+q3+q5=14770+3911+8120+5000=31801kg=318010N收稿日期:2011-07-15两端支承的间距L1=2000mm'

您可能关注的文档

- 海洋天然产物LeucamideA的全合成、结构改造及构效关系研究

- 我国国有独资商业银行股权结构改造研究

- 某高层建筑的结构改造与加固设计

- 基于材料特性的工业建筑遗产主体结构改造研究

- 基于结构改造的最小流量循环阀噪声控制研究

- 旧水泥混凝土路面结构改造的设计与计算分析

- 电除尘器流场模拟及结构改造

- 神经氨酸酶抑制剂—紫檀素的合成及其结构改造

- 钢筋混凝土结构改造施工中加固方法优选研究

- 关于gbt 51087-2015 船厂既有水工构筑物结构改造和加固设计规范

- 基于C#的工程主体结构改造加固的研究

- 存款计息及账户结构改造方案说明文档201156终结版

- GBT51087-2015 船厂既有水工构筑物结构改造和加固设计规范完整

- 混凝土结构改造与加固的应用分析

- 钢结构改造合同范本

- 某商业建筑的局部结构改造

- 三,发展重点产业,推动产业结构改造与升级new

- 2019年洛阳第一批普通干线公路路网结构改造安防工程项目