- 89.00 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

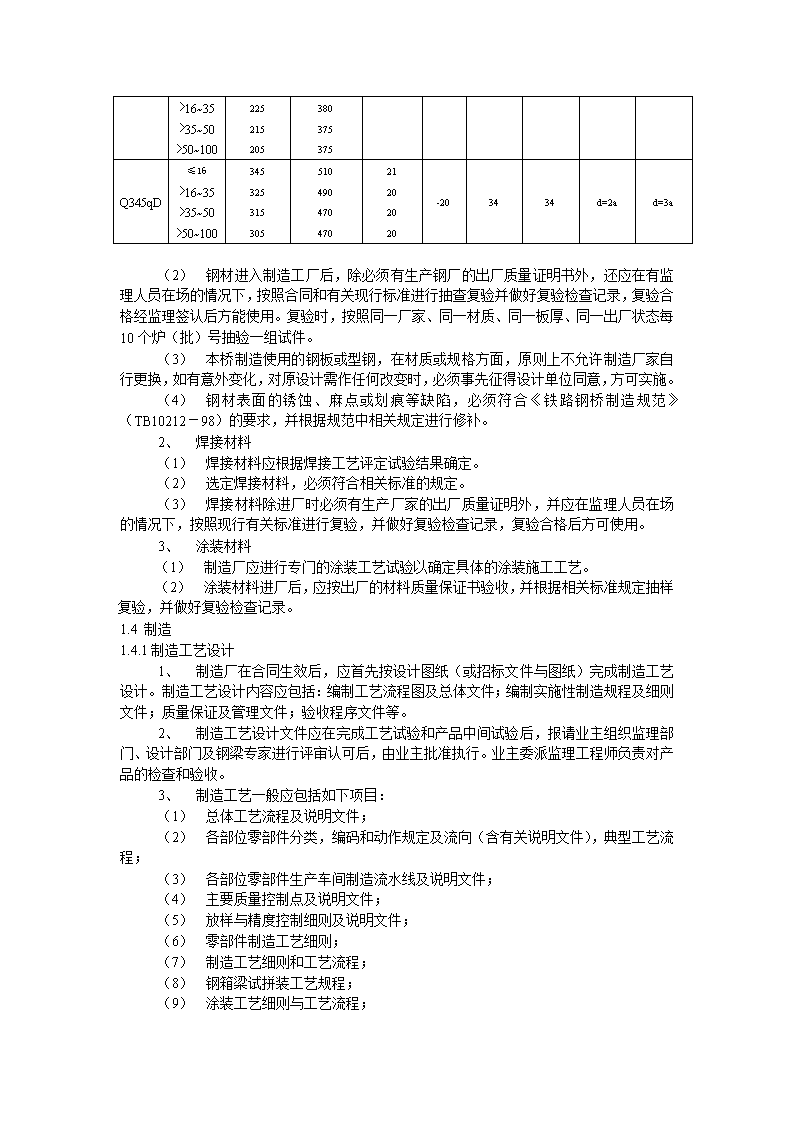

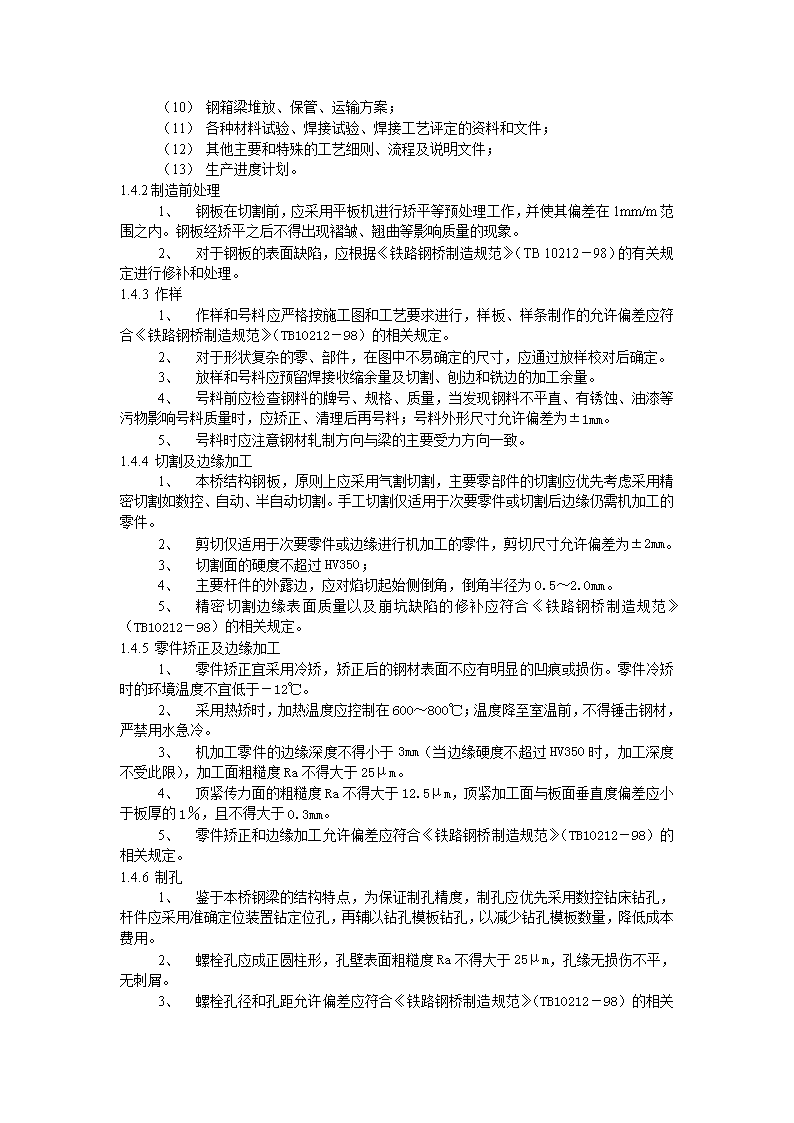

'东海桥钢箱梁工厂制造技术规范1.1总则1、本规范适用于东海桥钢箱梁及其零部件在工厂加工制造全过程,是结合本工程特点而编写的施工技术规范。并作为业主及监理工程师对钢箱梁及其零部件进行验收和工程评价的基本依据。2、其工作主要内容包括:材料的采购、运输、验收、下料,钢箱梁及其零部件的制造,钢箱梁试拼装,钢箱梁及其零部件工厂涂装,存放、保管,钢箱梁负责将及其零部件运送至桥址处指定地点,以及售后服务等施工作业。3、本桥结构形式为钢箱迭合梁,为确保制造质量,制造厂家必须具备国家一级钢结构制造资质,并不得进行异地转包。1.2引用标准TB10212-98《铁路钢桥制造规范》TB10002-99《铁路桥梁钢结构设计规范》GB/T714-2000《桥梁用结构钢》GB/T5117-95《碳钢焊条》GB/T5118-95《低合金钢焊条》GB1300-77《焊接用钢丝》GB8110-87《CO2气体保护焊用钢焊丝》GB5293-85《碳素钢埋弧焊用焊剂》GB12470-90《低合金钢埋弧焊用焊剂》GB985-88《气焊、手工电弧焊及气体保护焊坡口的基本形式及尺寸》GB986-88《埋弧焊焊缝坡口的基本形式和尺寸》JB3223-83《焊条质量管理规程》GB11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》GB3323-87《钢熔化焊对接接头射线照相和质量分级》GB50205-95《钢结构工程施工及验收规范》JB8923-98《涂装前钢材表面锈蚀等级和除锈等级》TB1527-99《铁路钢桥保护涂装》TBJ2137《铁路钢桥栓接面抗滑移系数试验方法》1.3材料1、钢材(1)钢梁所用钢材必须满足下列要求。为改善钢材性能,可以在Q235qC及Q345qD中加入钒、铌、钛、氮等微量元素,其含量应符合下表的规定,并应在质量证明书中注明。VNbTiN≤0.08%≤0.045%≤0.02%≤0.018%钢种厚度屈服点σs(MPa)抗拉强度σb(MPa)伸长率δ5%V型冲击功(纵向)180℃变曲试验钢材厚度mm温度,CJ时效,J不小于≤16>16Q235qC≤162353902602727d=1.5ad=2.5a

>16~35>35~50>50~100225215205380375375Q345qD≤16>16~35>35~50>50~10034532531530551049047047021202020-203434d=2ad=3a(1)钢材进入制造工厂后,除必须有生产钢厂的出厂质量证明书外,还应在有监理人员在场的情况下,按照合同和有关现行标准进行抽查复验并做好复验检查记录,复验合格经监理签认后方能使用。复验时,按照同一厂家、同一材质、同一板厚、同一出厂状态每10个炉(批)号抽验一组试件。(2)本桥制造使用的钢板或型钢,在材质或规格方面,原则上不允许制造厂家自行更换,如有意外变化,对原设计需作任何改变时,必须事先征得设计单位同意,方可实施。(3)钢材表面的锈蚀、麻点或划痕等缺陷,必须符合《铁路钢桥制造规范》(TB10212-98)的要求,并根据规范中相关规定进行修补。1、焊接材料(1)焊接材料应根据焊接工艺评定试验结果确定。(2)选定焊接材料,必须符合相关标准的规定。(3)焊接材料除进厂时必须有生产厂家的出厂质量证明外,并应在监理人员在场的情况下,按照现行有关标准进行复验,并做好复验检查记录,复验合格后方可使用。2、涂装材料(1)制造厂应进行专门的涂装工艺试验以确定具体的涂装施工工艺。(2)涂装材料进厂后,应按出厂的材料质量保证书验收,并根据相关标准规定抽样复验,并做好复验检查记录。1.4制造1.4.1制造工艺设计1、制造厂在合同生效后,应首先按设计图纸(或招标文件与图纸)完成制造工艺设计。制造工艺设计内容应包括:编制工艺流程图及总体文件;编制实施性制造规程及细则文件;质量保证及管理文件;验收程序文件等。2、制造工艺设计文件应在完成工艺试验和产品中间试验后,报请业主组织监理部门、设计部门及钢梁专家进行评审认可后,由业主批准执行。业主委派监理工程师负责对产品的检查和验收。3、制造工艺一般应包括如下项目:(1)总体工艺流程及说明文件;(2)各部位零部件分类,编码和动作规定及流向(含有关说明文件),典型工艺流程;(3)各部位零部件生产车间制造流水线及说明文件;(4)主要质量控制点及说明文件;(5)放样与精度控制细则及说明文件;(6)零部件制造工艺细则;(7)制造工艺细则和工艺流程;(8)钢箱梁试拼装工艺规程;(9)涂装工艺细则与工艺流程;

(1)钢箱梁堆放、保管、运输方案;(2)各种材料试验、焊接试验、焊接工艺评定的资料和文件;(3)其他主要和特殊的工艺细则、流程及说明文件;(4)生产进度计划。1.4.2制造前处理1、钢板在切割前,应采用平板机进行矫平等预处理工作,并使其偏差在1mm/m范围之内。钢板经矫平之后不得出现褶皱、翘曲等影响质量的现象。2、对于钢板的表面缺陷,应根据《铁路钢桥制造规范》(TB10212-98)的有关规定进行修补和处理。1.4.3作样1、作样和号料应严格按施工图和工艺要求进行,样板、样条制作的允许偏差应符合《铁路钢桥制造规范》(TB10212-98)的相关规定。2、对于形状复杂的零、部件,在图中不易确定的尺寸,应通过放样校对后确定。3、放样和号料应预留焊接收缩余量及切割、刨边和铣边的加工余量。4、号料前应检查钢料的牌号、规格、质量,当发现钢料不平直、有锈蚀、油漆等污物影响号料质量时,应矫正、清理后再号料;号料外形尺寸允许偏差为±1mm。5、号料时应注意钢材轧制方向与梁的主要受力方向一致。1.4.4切割及边缘加工1、本桥结构钢板,原则上应采用气割切割,主要零部件的切割应优先考虑采用精密切割如数控、自动、半自动切割。手工切割仅适用于次要零件或切割后边缘仍需机加工的零件。2、剪切仅适用于次要零件或边缘进行机加工的零件,剪切尺寸允许偏差为±2mm。3、切割面的硬度不超过HV350;4、主要杆件的外露边,应对焰切起始侧倒角,倒角半径为0.5~2.0mm。5、精密切割边缘表面质量以及崩坑缺陷的修补应符合《铁路钢桥制造规范》(TB10212-98)的相关规定。1.4.5零件矫正及边缘加工1、零件矫正宜采用冷矫,矫正后的钢材表面不应有明显的凹痕或损伤。零件冷矫时的环境温度不宜低于-12℃。2、采用热矫时,加热温度应控制在600~800℃;温度降至室温前,不得锤击钢材,严禁用水急冷。3、机加工零件的边缘深度不得小于3mm(当边缘硬度不超过HV350时,加工深度不受此限),加工面粗糙度Ra不得大于25μm。4、顶紧传力面的粗糙度Ra不得大于12.5μm,顶紧加工面与板面垂直度偏差应小于板厚的1%,且不得大于0.3mm。5、零件矫正和边缘加工允许偏差应符合《铁路钢桥制造规范》(TB10212-98)的相关规定。1.4.6制孔1、鉴于本桥钢梁的结构特点,为保证制孔精度,制孔应优先采用数控钻床钻孔,杆件应采用准确定位装置钻定位孔,再辅以钻孔模板钻孔,以减少钻孔模板数量,降低成本费用。2、螺栓孔应成正圆柱形,孔壁表面粗糙度Ra不得大于25μm,孔缘无损伤不平,无刺屑。3、

螺栓孔径和孔距允许偏差应符合《铁路钢桥制造规范》(TB10212-98)的相关规定。1.4.7组装1、组装工作必须在专用场地内进行,并应在平台或胎架上组拼,利用定位设备严格控制部件位置。2、钢板接料必须在构件组装前完成,并符合《铁路钢桥制造规范》(TB10212-98)的相关规定,焊后将焊缝余高打磨同板面平。3、制造厂必须编写详细的钢箱梁制造工艺,并征得监理工程师的同意。4、钢箱梁整体组装工作必须在专用胎架上进行,胎架的基础必须有足够的承载能力,以保证生产过程中基础不发生沉降。胎架应有足够的刚度,不能由于承受钢箱梁段重量而变形。5、钢箱梁制造前应试制一段试验梁,全面检查整个制造工艺是否合理及生产措施是否恰当,经监理工程师批准后方可批量生产。6、钢箱梁组装允许偏差应符合《铁路钢桥制造规范》(TB10212-98)的相关规定。1.4.8焊接1、为保证钢梁的焊接质量,必须在施焊前明确焊接工艺,焊接工艺是焊工操作的唯一技术依据,必须严格执行。2、焊接工艺必须根据焊接工艺评定试验报告编制,通过焊接工艺评定试验报告选择合适的坡口形状和尺寸、焊接材料、焊接方法、施焊条件及工艺参数等,以保证焊接接头的力学性能达到设计要求。3、所有施焊的焊工必须通过考试并取得资格证书,且只能从事资格证书中认定范围内的工作。4、关于焊接工艺评定试验,以及焊前、焊后和焊接过程中的具体要求,必须符合《铁路钢桥制造规范》(TB10212-98)的相关规定。1.4.9焊接检验1、焊缝外观检验(1)所有焊缝应待焊缝金属冷却后进行外观检查,并填写检查记录。所有焊缝不得有裂纹、未熔合、焊瘤、夹渣、未填满弧坑及漏焊等缺陷。(2)外观检查不合格的构件,在未进行处理并满足要求之前,不得进入下一道工序。(3)焊缝外观检查质量必须符合《铁路钢桥制造规范》(TB10212-98)的相关规定。2、焊缝无损检测(1)所有焊缝施焊24小时后,且经外观检查合格,都必须进行无损检测。(2)无损检测采用超声波探伤和射线探伤两种方法。(3)焊缝无损检测范围、检验等级以及评定标准应符合《铁路钢桥制造规范》(TB10212-98)的相关规定。(4)用射线和超声波两种方法检验的焊缝,必须达到各自的质量要求,该焊缝方可认为合格。5.4.10构件矫正1、矫正后的构件表面不得有凹痕和其他损伤。2、冷矫时应缓慢加力,室温不宜低于5℃,冷矫总变形量不得大于2%。3、热矫时加热温度应控制在600~800℃,严禁过烧,不宜在同一部位多次重复加热。4、构件矫正的允许偏差应符合《铁路钢桥制造规范》(TB10212-98)的相关规定。

5.4.11试装1、钢箱梁应按试装图进行厂内试装。2、试装内容和范围、试装的检查标准等均应符合《铁路钢桥制造规范》(TB10212-98)的相关规定。1.4.12涂装钢结构涂装体系为:底漆、中间漆和两度漆在工厂完成,待全桥钢结构安装完毕后,在工地完成最后一度面漆。涂装必须满足《铁路钢桥制造规范》(TB10212-98)的相关规定。1.4.13试板为在制造过程中进行工艺的检验,必须对钢箱梁进行引弧试板检验,试板材质、厚度、轧制方向及坡口必须与相对应的钢箱梁板材相同。需做试板数量及检验要求必须符合《铁路钢桥制造规范》(TB10212-98)的相关规定。1.4.14其它由于钢梁安装的需要,一些由安装单位加工制造的临时钢结构需与永久钢结构连接,因此不同制造厂之间应注意加工精度的统一。1.5产品验收1、钢箱梁制造完成后,按照施工图和《铁路钢桥制造规范》(TB10212-98)的相关规定进行验收,同时应符合国家和铁道部现行的有关标准,验收合格方可包装发运。2、对于不合格的构件,制造厂应无偿进行修补或更换,且不得延误钢梁架设的工期。5.6包装发运1、包装和发运应按铁道部现行的相关规定办理。2、制造厂家必须编制详细的包装方案及发运清单,并报业主审核,经批准后方可采用。3、钢箱梁应在涂层干燥后进行包装,包装和存放应保证杆件不变形、不损坏、不散失。4、为避免构件本身及油漆在运输过程中意外受损,钢梁宜从工厂发运后一次性抵达桥址指定地点。5.7竣工文件1、产品合格证2、钢材质量证明书3、施工图、拼装简图、发送构件表4、工厂高强度螺栓摩擦面抗滑移系数试验报告5、焊缝重大修补记录6、引弧试板的试验资料7、工厂试装记录8、钢箱梁各主要构件主要焊缝检验报告'

您可能关注的文档

- 安徽污水处理定价成本监审技术规范

- 钢筋溷凝土升板结构技术规范gbj130-90

- 预制装配整体式房屋混凝土剪力墙结构技术规范(黑龙江1)

- 高层民用建筑钢结构技术规范_jgj_99—98

- rd-t-016 钢材代码技术规范-a5

- 现场总线技术 ch2-can技术规范介绍

- 江苏木制家具制造企业作业场所职业病危害现状评价技术规范

- 建筑桩基技术规范—考题1

- 钢铁工业含铁尘泥回收及利用技术规范

- 饮用水水源保护区划分技术规范(报批稿)

- 饮用水源保护区划分技术规范编制说明

- 全球定位系统城市测量技术规范设计书

- 陕西省住宅建筑门窗应用技术规范(报批稿)

- 同步相量测量装置改造技术规范书

- 梧州市城市规划管理技术规范

- 饮用水源保护区划分技术规范

- 产品需求与技术规范

- 安全防范工程技术规范(gb50348—2004)