- 1.47 MB

- 42页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中金嵩县嵩原黄金冶炼有限责任公司200吨/日金精矿冶炼改扩建项目环境影响报告书(简化版)中铝国际工程有限责任公司二0一三年十一月

一、建设项目概况1.1建设项目地点及相关背景中金嵩县嵩原黄金冶炼有限责任公司是中金黄金股份有限公司独资兴建的一座现代化黄金冶炼企业,也是中国黄金集团公司嵩县黄金基地建设的配套项目之一。公司成立于2007年7月,位于嵩县产业集聚区饭坡园区。公司现有200吨/日金精矿冶炼项目环境影响报告书由原中铝国际工程有限责任公司于2010年12月完成,河南省环境保护厅以豫环审[2011]118号文进行了批复。于2009年6月动工建设,2011年7月批准试生产,2012年10月通过河南省环境保护厅组织的工程竣工环境保护验收(豫环审[2012]212号文)。目前已形成日处理金精矿200吨生产能力,年可处理金精矿6.6万吨。原设计生产工艺为金精矿直接氰化锌粉置换提取金银—氰渣浮选回收铜银—浮选尾矿—干燥—焙烧—焙烧烟气制酸—余热发电。原料主要来源于河南金源黄金矿业有限责任公司生产的易处理含铜金精矿粉。由于原料供应问题,公司现决定建设200吨/日金精矿冶炼改扩建项目,对现有工程生产工艺进行调整,工艺改为“一段焙烧(烟气制酸)—焙砂收铜(酸浸铜—萃取—电积)—酸浸渣氰化提金银”,并扩大规模达450吨/日金精矿冶炼能力。1.2建设项目主要建设情况1.2.1主要建设内容中金嵩县嵩原黄金冶炼有限责任公司位于洛阳市嵩县产业集聚区饭坡园区,改扩建项目生产规模为日处理金精矿450t。工程概况见表1。3

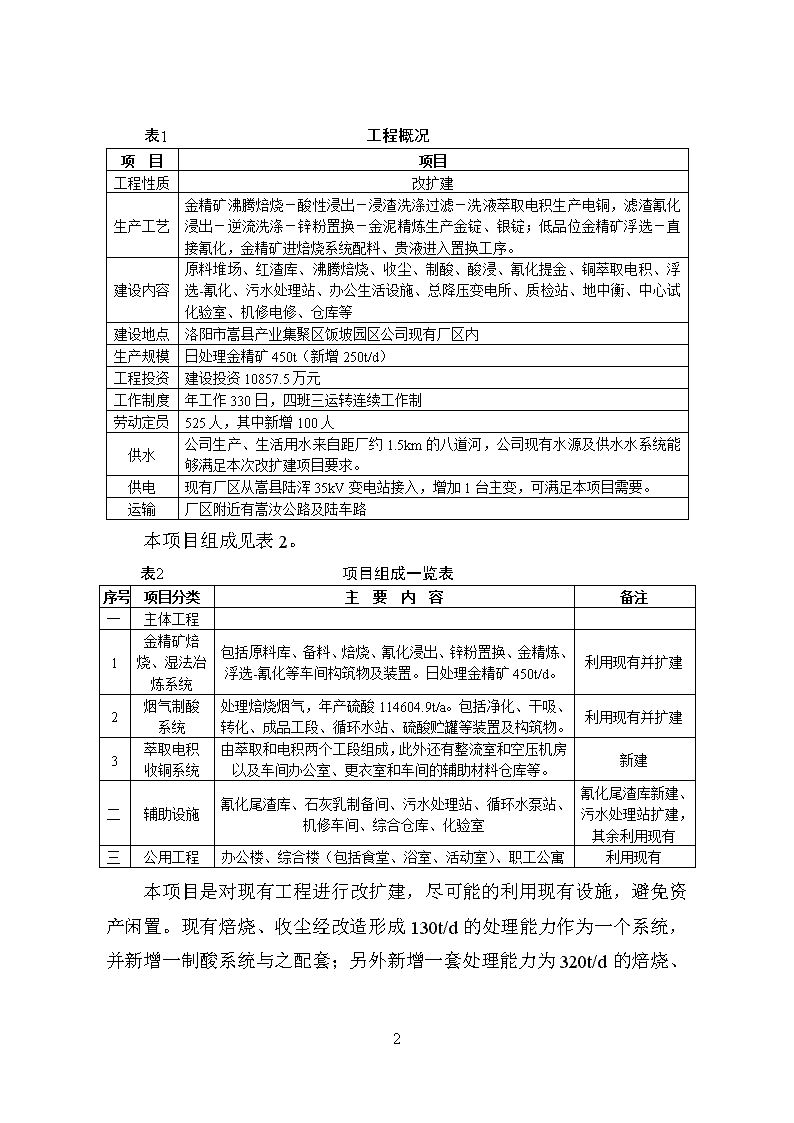

表1工程概况项目项目工程性质改扩建生产工艺金精矿沸腾焙烧-酸性浸出-浸渣洗涤过滤-洗液萃取电积生产电铜,滤渣氰化浸出-逆流洗涤-锌粉置换-金泥精炼生产金锭、银锭;低品位金精矿浮选-直接氰化,金精矿进焙烧系统配料、贵液进入置换工序。建设内容原料堆场、红渣库、沸腾焙烧、收尘、制酸、酸浸、氰化提金、铜萃取电积、浮选-氰化、污水处理站、办公生活设施、总降压变电所、质检站、地中衡、中心试化验室、机修电修、仓库等建设地点洛阳市嵩县产业集聚区饭坡园区公司现有厂区内生产规模日处理金精矿450t(新增250t/d)工程投资建设投资10857.5万元工作制度年工作330日,四班三运转连续工作制劳动定员525人,其中新增100人供水公司生产、生活用水来自距厂约1.5km的八道河,公司现有水源及供水水系统能够满足本次改扩建项目要求。供电现有厂区从嵩县陆浑35kV变电站接入,增加1台主变,可满足本项目需要。运输厂区附近有嵩汝公路及陆车路本项目组成见表2。表2项目组成一览表序号项目分类主要内容备注一主体工程1金精矿焙烧、湿法冶炼系统包括原料库、备料、焙烧、氰化浸出、锌粉置换、金精炼、浮选-氰化等车间构筑物及装置。日处理金精矿450t/d。利用现有并扩建2烟气制酸系统处理焙烧烟气,年产硫酸114604.9t/a。包括净化、干吸、转化、成品工段、循环水站、硫酸贮罐等装置及构筑物。利用现有并扩建3萃取电积收铜系统由萃取和电积两个工段组成,此外还有整流室和空压机房以及车间办公室、更衣室和车间的辅助材料仓库等。新建二辅助设施氰化尾渣库、石灰乳制备间、污水处理站、循环水泵站、机修车间、综合仓库、化验室氰化尾渣库新建、污水处理站扩建,其余利用现有三公用工程办公楼、综合楼(包括食堂、浴室、活动室)、职工公寓利用现有3

本项目是对现有工程进行改扩建,尽可能的利用现有设施,避免资产闲置。现有焙烧、收尘经改造形成130t/d的处理能力作为一个系统,并新增一制酸系统与之配套;另外新增一套处理能力为320t/d的焙烧、收尘系统,与现有制酸系统配套;酸浸及铜萃取均为新增系统;氰化、洗涤、置换、精炼均为在现有系统上改扩建;并利用现有浮选系统处理低品位金精矿。由于金精炼车间空间限制,计划车间整体搬迁以满足扩建需要。改扩建工程与现有工程依托关系见表3。项目建设内容示意图见图1。图1改扩建项目建设内容示意图3

表1改扩建工程与现有工程的变化情况及依托关系项目现有工程改扩建工程关系备注生产规模200t/d金精矿450t/d金精矿改扩建现有系统改造并扩建建设场地嵩县产业集聚区饭坡园区嵩县产业集聚区饭坡园区公司现有厂区内不变现有厂区预留地内进行建设产品方案金锭、银锭、硫酸、铜精粉、焙烧渣、电金锭、银锭、硫酸、阴极铜变化原辅材料金精矿、氰化钠、醋酸铅、锌粉等金精矿、氰化钠、醋酸铅、锌粉等-原材料品种基本相同,单耗变化原料成分易处理金精矿,金矿物的赋存状态主要为单体连生金难处理金精矿,金矿物的赋存状态主要为硫化物包裹金以及部分低品位金精矿原料成分改变原料供应单位生产规模变化,市场不易采购易处理金精矿生产工艺直接氰化法金精矿-磨矿分级-氰化浸出-锌粉置换-金泥精炼浸出渣-铜浮选-尾矿干燥-焙烧,烟气制酸硫酸化焙烧预处理氰化法金精矿沸腾焙烧-酸性浸出-浸渣洗涤过滤-洗液萃取电积生产电铜,滤渣氰化浸出-逆流洗涤-锌粉置换-金泥精炼生产金锭、银锭变化由于金的赋存状态不同,需要采用不同生产工艺生产系统磨矿分级金精矿浆化分级、一段闭路磨矿、浓密洗涤,滤饼进入氰化系统将原工序放在酸浸渣洗涤后,对进入氰化系统的滤饼进行预处理改建作用相同,均为提高氰化浸出率,改扩建工程中与氰化工序一起后置氰化浸出金精矿经磨矿后直接氰化浸出,现有浸出槽8台金精矿经焙烧预处理后酸浸渣进入氰化浸出工序,增加4台浸出槽扩建缘于工艺变化、生产规模扩大浓密洗涤四级逆流洗涤利用现有浓密机,分为并联的两个系列,三洗一滤,增加4台胶带过滤机扩建利用胶带过滤机提高洗涤效率锌粉置换贵液脱氧后进入置换压滤机得到金泥利用现有设备并增加1台脱氧机扩建缘于生产规模扩大金泥精炼利用现有扩建缘于生产规模扩大41

盐酸除杂,渣经水溶液氯化分离金、银,氯化渣置换出银粉,氯化液还原出金粉,感应电炉熔铸设备再增加部分设备,由于扩建需要整体搬迁至厂东北侧铜浮选氰化渣经一粗两扫四精浮选铜精粉,再经浓密压滤待售,处理量200t/d利用铜浮选设备对部分低品位金精矿进行浮选,浮选出高品位金精矿进入450t/d焙烧氰化系统作为原料;浮选尾矿经氰化浸出,贵液进入450t/d焙烧氰化系统进行锌粉置换。增加4台氰化槽,处理量150t/d改建为充分利用现有设备,并提高金精矿品味尾矿干燥余热锅炉蒸汽为热源对浮选尾矿进行干燥浆式进料不需干燥淘汰缘于生产工艺变化焙烧现有20m2焙烧炉采用干式进料、氧化性焙烧、生产能力200t/d利用现有焙烧炉改造为130t/d浆式进料硫酸化焙烧炉;另外增加1台52m2焙烧炉,采用浆式进料硫酸化焙烧方式,处理能力320t/d改扩建缘于工艺变化、生产规模扩大,并充分利用现有设备余热发电现有工程采用氧化性焙烧,焙烧温度高余热可利用改扩建工程采用硫酸化焙烧,焙烧温度低,余热不能发电淘汰缘于焙烧方式变化制酸经除尘后的烟气进入两转两吸制酸系统利用现有制酸系统,新增一套制酸系统。现有制酸系统与新增焙烧系统配套;新增制酸系统与现有焙烧系统配套扩建缘于生产规模扩大,并充分利用现有设备无酸浸洗涤焙烧渣经水浸、浓密、洗涤,分离出铜Cu2+,酸浸渣进入氰化系统,酸浸液进入铜萃取电积系统新增缘于生产工艺变化铜萃取电积采用二级萃取、一级反萃萃取铜,进入电解槽电解新增缘于生产工艺变化公辅设施变电站35/10.5kV变电站,1台6300kVA主变原变电站内增加1台5000kVA主变扩建缘于生产规模扩大41

原料堆场原料堆场面积小,贮存20d原料拆除现有堆场,增加占地面积改建大的原料堆场改建现有堆场不能满足改扩建需要循环水泵站现有一套服务于焙烧制酸系统的2000m3/h循环水冷却站改扩建项目生产运营时所需循环水量为1825m3/h,现有循环水泵站满足需要利用现有现有设施满足改扩建项目需要化验室生产区北侧,有完善的试化验仪器利用现有化验室利用现有机修车间布置于生产区北侧,有完善的机电修设备利用现有机修车间利用现有办公生活设施办公楼、宿舍、食堂、浴室利用现有设施利用现有-环保设施焙烧炉收尘余热发电后的烟气经旋风+电除尘收尘现有焙烧炉配套现有除尘系统,增加表冷器;新增焙烧炉配套新增表冷器+旋风+电除尘扩建缘于生产规模扩大,并充分利用现有设备制酸尾气制酸尾气经碱液吸收后排放现有制酸系统与新增焙烧系统配套,制酸尾气经现有碱液吸收及新增电除雾处理后排放;新增制酸系统与现有焙烧系统配套,制酸尾气经新增碱液吸收及电除雾处理后排放扩建缘于生产规模扩大,并充分利用现有设备,进一步净化硫酸雾无铜萃取电积酸雾电解槽中添加酸雾抑制剂,阳极板覆盖滤布。并设计将萃取箱及电解槽密闭,通过机械排风将散发的硫酸雾汇集后,经酸雾净化塔净化新增生产工艺变化,新增污染源精炼废气氯化釜排放含HCl的废气,经酸雾净化塔净化后排放更换新的酸雾净化塔改建原有净化设备效果较差原料系统粉尘洒水抑尘原料堆场重建,洒水抑尘设施同时新建改建现有堆场不能满足改扩建需要,配套建设相应设施41

生产废水处理站酸性废水处理站,处理能力100m3/d扩建酸性废水处理站,处理能力1200m3/d扩建现有设施不能满足改扩建需要,利用现有设备扩建氰化废水处理站,处理能力300m3/d扩建氰化废水处理站,处理能力400m3/d扩建利用现有设备扩建浮选脱药废水经光照及曝气分解处理,处理能力300m3/d利用现有浮选脱药废水处理设施利用现有现有设施满足改扩建项目需要生活污水处理站地埋式生活污水处理设施,处理能力240m3/d利用现有地埋式生活污水处理设施利用现有现有设施满足改扩建项目需要氰化尾渣库无氰化尾渣外售综合利用,拟在郭凹村建备用尾矿库,建设完成前厂内临时堆存设置1座渣仓及1座渣库,可贮存约9个月的尾渣量,另外厂内现有渣场贮存10年酸性废水处理污泥后,剩余库容还可贮存2年5个月的氰化尾渣量新建改扩建生产工艺产生氰化尾渣初期雨水池设置1000m3初期雨水收集池,收集前15min雨水,经沉降后,上清液用于厂区路面及空地洒水,沉降泥回用于沸腾焙烧炉利用现有设施,并新建1265m3初期雨水收集池扩建生产区面积增大1.2.2生产工艺根据含硫金精矿成分,采用国内先进水平的成熟工艺流程:金精矿沸腾焙烧—酸性浸出—浸渣洗涤过滤—洗液萃取电积生产电铜,滤渣磨矿—氰化浸出—逆流洗涤—锌粉置换—金泥精炼生产金锭、银锭;低品位金精矿浮选-直接氰化,金精矿进焙烧系统配料、贵液进入置换工序。工程生产工艺流程及污染因素分析图见图2。41

图2工程生产工艺流程及污染因素分析图1.2.3生产规模本项目生产规模为处理金精矿450t/d,主要产品为黄金,副产品有白银、电解铜及硫酸,产品方案见表4。41

表1产品方案表序号名称年产量备注1金锭5010.2kg/a主要产品2银锭7049.81kg/a副产品398%工业硫酸114604.9t/a(以100%H2SO4计)副产品4阴极铜(≥99.95%)1816.6t/a副产品1.2.4原辅材料工程主要原辅材料及动力消耗详见表5。表2原辅材料及动力消耗序号名称单位规格年用量来源备注一主要原辅材料1金精矿t/a148500本地450t/d,含浮选30t/d低品位金精矿t/a49500本地150t/d2氰化钠(33%)t/a折纯量1561本地用于氰化浸出3氢氧化钠(45%)t/a折纯量596.665本地7.515t/a用于氰化提金;589.15t/a用于尾气脱硫4碳酸铵t/a141.89本地用于氰化调浆5锌粉t/a70.94本地用于贵液置换6生石灰t/a2404.515本地710.634t/a用于氰化提金;2395.8t/a用于废水处理7醋酸铅t/a折纯量4.257本地用于锌粉置换8盐酸(36%)t/a折纯量17.536本地用于金精炼9氯酸钠t/a6.012本地用于金精炼10焦亚硫酸钠t/a折纯量7.515本地用于金精炼11柴油t/a200本地沸腾焙烧炉开炉12触媒m3/6a54.33专业厂家用于制酸系统13铜萃取剂t/aLix984N8.308专业厂家用于铜萃取电积14煤油t/a260#132.922市购用于铜萃取电积15硫酸(93%)t/a折纯量8.308本厂用于铜萃取电积16硫酸钴kg/a332.27本地用于铜萃取电积17阳极t/a6.645用于铜萃取电积18丁基黄药kg/a120本地用于浮选192#油kg/a30本地用于浮选二给水生产总用水量m3/d47268其中:新水m3/d1244回用水m3/d1344循环水4468041

生产用水重复利用率%94.5三供电1设备总装机容量kW166912设备工作装机容量kW137163全厂年耗电量kWh4746.54×1041.2.5主要生产设备工程主要生产设备详见表6。表1主要生产设备表序号设备名称规格数量(台)备注精矿调浆工段1搅拌槽Ф2500×25002现有2调浆槽Ф4500×40003新增3搅拌槽Ф4500×3500、Ф3000×300034振动筛ZZS900×12003焙烧工段系统I1沸腾焙烧炉20m21现有2风机500m3/min23埋刮板输送机RMS32、19m,RMS32、17m2系统II1沸腾焙烧炉52m21新增2罗茨鼓风机ARMG-700、640m3/min13高温埋刮板输送机RSMS40、L=24.5m14空压机7m3/min,0.8Mpa2收尘工段系统I1表面冷却器200m21现有2旋风收尘器2-Ф142013旋风收尘器2-Ф135014电除尘器LD28m2-3-715埋刮板输送机RSMS320016溢流螺旋排灰机Ф300×800、Ф300×40008系统II1表面冷却器350m21新增2旋风收尘器2-Ф200013旋风收尘器2-Ф180014电除尘器LD38m2-4-715埋刮板输送机HS400、L=23.5m16高温溢流螺旋排灰机Ф250×7005制酸工段系统1空塔Ф4000×145001新增41

I2斜管沉降器3800×3800,FRP13填料塔DN3200×13720×1514电除雾器(高效)216管25一吸塔Ф内3700×13250×12Q23516二吸塔Ф内3700×13250×12Q23517SO2主风机AⅡ800-1.2006/0.857328换热器5系统II1内喷文氏管DN600×73621现有2填料洗涤塔Ф内3800,H=13200mm23电除雾器246管24干燥塔Ф内3600,H=16050mm15一吸塔Ф内3600,H=16050mm16二吸塔Ф内3600,H=16050mm17SO2鼓风机28换热器59转化器110硫酸储罐Ф1000×10002氰化提金工段1酸浸槽Ф3500×38002新增2酸洗浓密机NZ-241新增3胶带过滤机21.6m28新增4塔磨机JM-1000、TW-10004现有5氰化槽Ф6500×70008现有6氰化槽Ф6500×70004新增7浓密机NZ-206现有8搅拌槽Ф2000×25002新增9脱氧塔Ф2000×36001现有10锌粉置换压滤机BAY800-50m2412除杂釜V=1500L控电氯化釜213水溶液氯化釜及还原釜V=1500L搪瓷釜214脱氧塔Ф2000×36001新增15反应釜2000l2新增16反应釜5000l217焦亚硫酸钠搅拌槽JB-11现有18银置换搅拌槽JB-2119中频炉2铜萃取电积工段1净化前液池13500×6500×40001新增2浆化搅拌槽Ф1500×150013净化后液池10500×6500×400014萃原液高位槽Ф1000×1200141

5萃取箱混合室2000×2000×2500澄清室5200×7500×100026反萃箱混合室2000×2000×2500澄清室5200×7500×100017萃取洗涤箱混合室2000×2000×2500澄清室5200×7500×100018萃余液池13500×6500×400019负载有机相储池Ф5000×3000110负载有机相高位槽Ф1000×1200111三相处理槽Ф1500×1500112富铜液池15000×4500×2500113富铜液高位槽Ф1200×1400114电解槽3600×870×11504215电解贫液池9000×4500×25001浮选-氰化工段1调浆槽Ф3000×30002现有2振动筛DZSF122413溢流型球磨机Ф1500×40001新增4浮选机BF-2、BF-619现有5隔膜压滤机XMZG150/1250-U26浸前调浆槽4000×2200×170017罗茨风机JAS145-29/7828浸出槽Ф5500×65004新增9浮选精矿浓密机6m1现有10陶瓷矿浆缓冲槽Ф3000×30001现有11陶瓷滤液槽Ф2000×2500112陶瓷过滤机KS45213胶带过滤机21.6m2114胶带矿浆缓冲槽Ф3000×3000115胶带滤液槽Ф3000×30001辅助设施硫酸储罐1硫酸储罐Ф12000×100002现有2硫酸储罐Ф8000×80001新增环保设施酸性废水1中和槽Ф3000×35003现有改造2连续曝气氧化槽Ф3000×35002新增3罗茨风机Q=20.9m3/min24膜过滤器DXFN-17-8025厢式压滤机XMZ300/1600-30型2氰化废水1发生塔Φ1700×90002现有2吸收塔Φ1700×900023汽水分离器Φ1500×265034脱氰槽Φ3000×40004扩建41

5沉铜槽Φ8000×800016离心风机Q=60m3/min1制酸尾气I尾气吸收洗涤器φ690/2200×97501新增电除雾器126型1II电除雾器216型1新增尾吸塔(塔槽一体)1现有萃取电积酸雾玻璃钢酸雾净化塔DGS-B型1新增精炼废气酸雾净化塔1新增脱药废水脱药废水处理池1现有厂区初期雨水沉淀池1000m31现有1265m31新增淘汰设备1余热锅炉QCF21/920-11.5-3.821-2汽轮机B1.5-3.43/0.9811-3发电机QFK-K1.5-21-1.2.6建设周期及投资项目建设周期0.5a,工程总投资48321.8万元,环保投资为6965万元,其中新增环保投资3814万元。表1工程投资表序号项目单位数值1建设投资万元10857.82建设期利息万元1303现有固定资产净值万元173964流动资金万元199385项目总投资万元48321.8表2工程环保投资一览表类别产污环节主要污染物治理措施投资(万元)备注废气沸腾焙烧炉ISO2、烟尘表冷器、旋风、电收尘,二转二吸制酸,碱液吸收、电除雾,50m排气筒排放1850现有:450新增:1400沸腾焙烧炉IISO2、烟尘表冷器、旋风、电收尘,二转二吸制酸,碱液吸收、电除雾,50m排气筒排放2040现有:1500新增:540萃取、电解硫酸雾集气设施+酸雾净化塔20新增精炼废气HCl酸雾净化塔8新增原料配料系统无组织粉尘全封闭、洒水抑尘50新增41

氰化槽蒸汽含氰废水处理站HCN加强设备管理//废水制酸系统污酸废水pH、Cu、Pb等酸性废水处理站处理后回用810新增铜萃取萃余液pH、Cu、Pb等金精炼废水pH地面冲洗水COD、CN-、Pb、Cu等氰化贫液CN-、Cu等含氰废水处理站处理后回用150现有初期雨水SS沉降池沉降120现有:60新增:60生活污水COD、NH3-N等地埋式生活污水处理装置20现有固废旋风、电收尘粉尘返回工序使用//氰化浸出氰化尾渣厂区临时贮存,外售综合利用500新增浮选-氰化浸出氰化尾渣酸性废水处理石膏渣渣场安全堆存//含氰废水处理含铜石膏渣返回焙烧系统//废触媒V2O5厂家回收//废油石油类有资质单位回收//酸性废水处理站废处理膜渣场安全贮存//生活污水处理站污泥垃圾填埋场卫生填埋//噪声空压机噪声消声、隔声、基础减振85现有:50新增:35泵噪声隔声、基础减振风机噪声消声、隔声、基础减振渣场/含防洪、防渗、回水、集水等设施324现有风险事故应急防范风险事故集液槽、围堰、事故池、防护器具、教育培训、事故应急演练等695现有:414新增:281水土保持/挡土墙、护坡、绿化等233现有:183新增:50环保前期费用/环评及竣工验收60新增环保投资总计6965现有:3151新增:38141.3建设项目相符性分析1.3.1建设项目厂址选择合理性分析本项目是在现有厂区内进行建设,厂址符合嵩县县城总体规划和嵩县产业集聚区发展规划调整方案,属工业用地,厂址选择可行。41

1.3.2建设项目与法律法规、政策等相符性分析本项目采用的生产工艺及设备均不属于《产业结构调整指导目录(2011年本修正)》中的限制类和淘汰类项目,属允许建设项目,嵩县发改委以“豫洛嵩县工[2013]00071”号文对本项目进行了备案,符合当前产业政策要求。工程所采用的工艺及装备均未列入《部分工业行业淘汰落后生产工艺装备和产品指导目录(2010年本)》,符合要求。本项目生产规模、综合回收率、循环水复用率、污染物达标排放均符合《工业和信息化部关于促进黄金行业持续健康发展的指导意见》(工信部原[2012]531号),但项目未批先建情况不符合指导意见要求。1.3.3建设项目与规划及规划环评相符性分析本项目为黄金冶炼项目,以金精矿为原料生产主产品黄金,属矿产品精深加工业,符合饭坡产业园的发展定位,用地属工业用地,符合嵩县产业集聚区的发展定位和主导产业要求及嵩县县城总体规划。本项目符合集聚区产业类别、产业结构、污染物排放和总量控制等相关要求。项目的建设满足“嵩县产业集聚区发展规划调整方案环评”入区项目环境准入条件要求。本项目厂址位于陆浑水库东侧约2.7km处,水库下游,距二级保护区直线距离约2.7km,距准保护区约1.7km,符合陆浑水库水源地保护要求。41

一、建设项目周围环境现状2.1建设项目所在地环境现状本次评价利用现有工程环保竣工验收监测数据,并补充监测部分数据。现有工程环保竣工验收监测时间为2012年3月8日~10日,补充监测时间为2013年3月4日~10日。由监测数据可知,环境空气各监测点SO2、NO2小时及日均浓度、PM10日均浓度监测值均满足《环境空气质量标准》(GB3095-1996)二级标准要求,硫酸雾小时浓度监测值满足《工业企业设计卫生标准》(TJ36-79)表1“居住区大气中有害物质的最高容许浓度”要求。地表水各监测断面中,pH、Cu、Pb、Zn、As、氰化物、硫化物、COD、氨氮、六价铬、Cd等监测因子均满足《地表水环境质量标准》(GB3838-2002)中Ⅲ类标准要求。地下水各监测点pH、氰化物、Pb、As、Cu、Zn、六价铬、Cd、硫化物均满足《地下水质量标准》(GB/T14848-93)Ⅲ类标准要求。厂界四周各监测点昼、夜间噪声均满足相应标准要求。土壤各监测因子监测值均满足《土壤环境质量标准》(GB15618-1995)二级标准要求,土壤环境现状较好。2.2建设项目环境影响评价范围本次环评的环境影响预测评价区范围见表9。表1环境影响评价范围表序号评价内容评价等级评价范围1环境空气二以制酸尾气排气筒为中心,向东、南、西、北各延伸3km,总评价范围36km22地表水三重义河上游100m至入八道河下游1000m3地下水三厂址为中心,向东、南、西、北各延伸2km,总评价范围16km24声环境三厂界外1m5环境风险二距离重大危险源点3km41

一、项目环境影响预测及污染防治措施3.1项目产污环节及达标排放分析本项目的污染因素有废气、废水、固体废物和噪声。3.1.1产污环节3.1.1.1废气污染源⑴焙烧炉烟气焙烧炉在生产过程中产生含烟尘、SO2、NOx的烟气,烟气经表冷器、旋风除尘、电除尘器除尘后,送制酸系统。制酸尾气主要污染物为烟尘、SO2、NOx及硫酸雾。⑵萃取、电积酸雾萃取箱及电解槽槽液均含硫酸,在萃取及电解过程中向外散发硫酸雾。⑶精炼废气金精炼使用盐酸除杂质,生产过程中向外散发HCl。⑷无组织排放本项目生产过程中无组织废气污染源较多,主要有配料系统粉尘、制酸系统废气、氰化浸出槽蒸汽等。①配料系统粉尘原料进厂含水率约15%,由汽车卸入精矿仓,金精矿由抓斗桥式起重机加入调浆槽上部漏斗,进入调浆槽进行调浆。配料过程中会产生粉尘无组织散发。②制酸系统无组织废气制酸过程中由于设备、管道密封环节将逸散出少量的SO2,转化吸收工段会产生少量的硫酸雾,均呈无组织排放。③氰化浸出槽、含氰废水处理站无组织废气41

焙烧-氰化系统酸浸渣在碱性条件下氰化,矿浆浓度33%,pH值为10.5~11,氰化钠浓度300~1500mg/l。氰化浸出槽露天设置,槽上设有盖板,在生产过程中含氰化钠的矿浆经浸出槽搅拌器不断搅拌,受槽内空气鼓动作用,随水蒸汽蒸发会释放出含微量CN-的气体。浮选-氰化系统浮选尾渣在碱性条件下氰化,矿浆浓度33%,pH值为10.5~11,氰化钠浓度200~400mg/l。氰化浸出槽露天设置,槽上设有盖板,在生产过程中含氰化钠的矿浆经浸出槽搅拌器不断搅拌,受槽内空气鼓动作用,随水蒸汽蒸发会释放出含微量CN-的气体。本项目利用现有含氰废水处理站采用酸化法处理含氰废水,在吹脱和吸附过程中会有HCN无组织排放。3.1.1.2废水污染源⑴生产废水生产废水主要为循环系统排污水、铜萃取废水、氰化贫液、污酸废液、精炼废水、浮选废水、地面冲洗水等。①循环系统排污水本项目循环系统排水为制酸净化冷却、制酸干吸冷却、空压机及电器等处的冷却排污水,产生量为222m3/d,为间接冷却水,水质清洁。②污酸废水焙烧烟气进入制酸工段依次经过冷却塔、填料塔,采用稀硫酸循环喷淋,将烟气中大部分烟尘等有害物质吸收于循环液中。部分循环液经斜管沉降器澄清,上清液返回循环使用,底部产生污酸,污酸废产生量160m3/d。③铜萃取废水铜萃取工段排放萃余液,主要污染物为H2SO4、SS、Cu2+等。④氰化贫液41

置换工序产生的氰化贫液,其中含有大量CN-、微量金以及少量Cu2+。⑤金精炼废水金泥经盐酸除杂过滤后产生除杂液;水溶液氯化液在还原釜内还原,水溶液氯化渣经置换得到银粉,产生还原后液及置换后液。⑥浮选脱药废水浮选系统尾矿氰化前通过压滤机脱药,废水中主要污染物为丁基黄药及2#油,产生量为237.71m3/d。⑦碱液吸收液制酸尾气脱硫以及萃取电解槽酸雾净化产生吸收液34m3/d。⑧地面冲洗水车间地面冲洗水含有大量SS、石油类、COD等,产生量约12m3/d。化验室产生5m3/d酸碱废水。⑵生活污水本项目劳动定员525人,其中新增100人。生活污水排放量约为60m3/d。3.1.1.3固体废物⑴粉尘焙烧炉烟气经表冷器、旋风除尘器、电除尘器捕集烟尘,主要成分为焙砂,产生量为111391t/a。⑵氰化尾渣本项目氰化尾渣属危险固体废物,危废编号HW33,产生量为103950t/a。⑶浮选-氰化尾渣浮选-氰化系统采用200~400mg/l氰化钠对浮选尾矿氰化,氰化尾渣属无机氰化物,危废编号HW33,产生量39600t/a。41

⑷废水处理站污泥①含氰废水处理污泥含氰废水采用酸化法处理,沉淀物经设备浓缩后进入收集池,用渣浆泵送入压滤机,污泥产生量1596t/a。含氰废水处理污泥属危险固废,编号HW33,主要成分是Cu2(SCN)2,约占40~50%。②酸性废水处理污泥萃余液、污酸废水等酸性废水经石灰乳中和后浆液压滤后产生污泥5268t/a,属危险固废。⑸转化工段废触煤制酸车间转化工段触煤,使用周期约6年。触煤污染物主要为V2O5,含量7.5-8.5%。⑹废油厂区多种机械设备需要使用润滑油进行润滑,各类润滑油循环使用,定期报废,年报废量约8t,属危险固废,编号HW08。⑺废水处理废膜酸性废水处理使用膜过滤器对水中重金属离子及重金属氢氧化物进一步去除,报废的处理膜含有重金属,属于危险固废,每年报废量约60根。⑻生活污水处理污泥生活污水处理站产生的污泥为一般固废,约15t/a。3.1.1.4噪声工程主要噪声源有风机、空压机、泵等,设备噪声源强为85~95dB(A)。3.1.2污染物达标排放分析3.1.2.1大气污染物本项目大气污染物产生、治理及排放情况见表10。41

表1大气污染物排放情况表序号污染源污染因子治理措施烟气量Nm3/h净化效率%排气温度℃排气筒(h/φ)m污染物产生情况污染物排放情况排放标准排放时间h/a浓度mg/Nm3速率kg/h产生量t/a浓度mg/Nm3速率kg/h排放量t/a浓度mg/Nm3速率kg/h1焙烧炉I烟尘表冷器、二级旋风除尘器、电除尘器1437299.9300/283000438634741283*4.39*34.74*--7920SO2/193830278622062193830*2786*22062*--NOx/470.685.346470.685.346--2焙烧炉II烟尘表冷器、二级旋风除尘器、电除尘器3537699.9300/283000969276762283*9.69*76.76*--7920SO2/193830685754307193830*6857*54307*--NOx/471.6613.165471.6613.165--3制酸系统I烟尘碱液吸收、电除雾13507806050/0.6951.40611.14190.2812.22750*607920SO285114715.49122.671722.32318.402250*39硫酸雾963004.0532.09120.1621.28320*23NOx/500.685.349500.685.349240124制酸系统II烟尘碱液吸收、电除雾33247806050/1.0953.0424.04190.6074.80850*607920SO285114738.12301.921725.71845.286250*39硫酸雾963009.9778.99120.3993.15820*23NOx/501.6613.165501.6613.165240125萃取、电积硫酸雾酸雾净化塔600092常温30/0.42001.29.501160.0960.76020*8.879206精炼废气HCl酸雾净化塔400095常温15/0.33501.44.15817.50.070.2081000.2629707配料系统粉尘0.90kg/h,7.128t/a--7920制酸系统ISO20.18kg/h,1.426t/a--硫酸雾0.14kg/h,1.109t/a--制酸系统IISO20.39kg/h,3.088t/a--硫酸雾0.30kg/h,2.376t/a--氰化浸出、废水处理HCN0.10kg/h,0.792t/a--41

合计:烟(粉)尘14.163t/a;SO268.202t/a;硫酸雾8.686/a;NO x18.514;HCl0.208t/a;HCN0.792t/a。注:带*号执行《河南省重有色金属冶炼及压延加工行业综合治理技术规范》中排放限值由表10可以看出,工程焙烧烟气进制酸系统,制酸尾气污染物及萃取电积酸雾、精炼酸雾排放浓度及排放速率均满足《大气污染物综合排放标准》(GB16297-1996)二级标准要求,以及《河南省重有色金属冶炼及压延加工行业综合治理技术规范》要求。41

3.1.2.2水污染物本项目产生的酸性废水、含氰废水由相应治理措施治理后全部二次利用,不外排;生活污水经地埋式生活污水处理设施处理后排放;净循环系统排污水直接外排,见表11。表1项目废水排放情况项目排放量(t/d)排水水质NH4-NCODSS循环系统排污水108.5-40mg/L40mg/L生活污水609mg/L70mg/L40mg/L厂排水168.53.250.740由上表可知,本工程排水水质可以满足《污水综合排放标准》(GB8978-1996)一级标准限值要求,排水进入厂东重义河,经八道河进入伊河。3.1.2.3固体废物本项目固体废物产生情况见表12。表2工程固体废物产生及排放情况序号固废名称产生量t/a主要成分固废性质处置措施1粉尘111391焙砂危险废物与焙砂一起酸浸2氰化尾渣103950Fe2+、Cu2+、Pb2+、CN-危险废物厂区临时堆存,外售综合利用3浮选氰化尾渣396004酸性废水处理污泥5268Fe2+、Cu2+、Pb2+危险废物渣场安全贮存5含氰废水处理污泥1590Fe2+、Cu2+、Pb2+、CN-危险废物返回焙烧系统6废触媒5.5V2O5危险废物厂家回收7废油8SS、石油类危险废物有资质单位处理8废水处理废膜0.02Fe2+、Cu2+、Pb2+危险废物渣场安全贮存9生活污水处理污泥15COD一般固废垃圾填埋场卫生填埋从表10可知,本项目产生的固体废物均得到综合利用或妥善处理。3.1.2.4噪声工程主要噪声源有风机、泵、压缩机等,采取消声、隔声、基础减振等措施减轻其对外环境的影响。项目噪声排放见表13。41

表1项目噪声排放一览表工序序号噪声源名称台数治理前(dB)治理措施治理后(dB)工作特性备料1振动筛385设隔音间75间断焙烧2罗茨鼓风机295设隔声罩加消声器85连续3真空泵285减振70连续4空气压缩机295消声、减振、隔音80连续铜萃取电积5输送泵1285减振70连续6剪板机190减振80间断氰化浸出7渣浆泵485减振70连续8罗茨鼓风机195消声、减振、隔音80连续9软管泵685减振70连续制酸10动力波循环泵485减振75连续11填料塔循环泵485减振75连续12干燥塔循环泵485减振75连续13干吸循环泵885减振75连续14鼓风机290设隔音间80连续浮选-氰化15振动筛185设隔音间75间断16球磨机185减振75间断17输送泵485减振70连续循环水站18水泵-85减振75连续3.2环境保护目标分布情况本工程环境保护目标见表14。表2主要环境保护目标项目保护目标方位距厂界(m)距制酸装置距离(m)距渣场(m)保护级别环境空气饭坡村NNW450850950GB3095-1996二级小时坪W450650850周家庄WSW550680900知福村(移民安置点)NW650800900南饭坡S650时坪WNW1000汪城ENE12001300800焦沟SSW1900泥河沟WSW2700地表水重义河E750850300GB3838-2002Ⅲ类八道河NE80095060041

伊河NW400042004450GB3838-2002Ⅲ类(陆浑水库出口-伊川鸣皋)声环境厂界四周//GB12348-20082类备注知福村是由郭凹、王家岭、和尚窑、杨家岭于2010年5月搬迁至此。3.3环境影响预测评价结果环境空气:从本项目对大气环境影响的情况来看,本项目选址及总平面布置较好,污染源的排放强度与排放方式合理,对周围大气环境影响较小,防护距离为东北厂界外140m、东南厂界外360m、西北厂界外不设防、西南厂界外380m。厂区环境防护距离见下图。现有工程建设期间其制酸系统600m环境防护距离内的郭凹村、王家岭村已于2010年5月搬迁至厂址西北的知福村,改扩建工程环境防护距离在现有工程防护距离范围内,现卫生防护距离内无环境敏感点。图3厂区周围环境及卫生防护距离地表水:由于建设项目排水量较小且达标排放,重义及八道河预测断面COD、氨氮预测值均满足GB3838-2002III41

类标准要求。预计工程排水不会对地表水体造成明显污染影响。地下水:本工程对废水进行了有效治理和综合利用,固体废物全部综合利用,对可能对地下水造成污染的各类污染源采取了相应的防范措施。评价认为在严格落实上述措施的基础上,工程建设不会对区域地下水环境造成污染影响。声环境:建设项目噪声对各厂界昼夜间贡献值均满足《工业企业厂界环境噪声排放标准》(GB12348-2008)3类标准要求。3.4项目污染防治措施3.4.1废气污染源⑴焙烧炉烟气焙烧炉在生产过程中产生含烟尘、SO2、NOx的烟气,烟气经表冷器、旋风除尘、电除尘器除尘后,送制酸系统。焙烧、除尘、制酸分两个系统,焙烧炉烟气量分别为15500Nm3/h、34248Nm3/h,进入制酸系统回收利用SO2,制酸尾气分别经碱液吸收、电除雾处理后,由50m排气筒排放,主要污染物为烟尘、SO2、NOx及硫酸雾。⑵萃取、电积酸雾萃取箱及电解槽槽液均含硫酸,在萃取及电解过程中向外散发硫酸雾,设计将萃取箱及电解槽密闭,通过机械排风将散发的硫酸雾汇集后,经酸雾净化塔净化,由30m排气筒排放。并在电解槽中添加酸雾抑制剂,阳极板上覆盖滤布,减少酸雾散发量。⑶精炼废气金精炼使用盐酸除杂质,生产过程中向外散发HCl,收集后经新更新的酸雾净化塔净化后,15m高排气筒排放。⑷无组织排放41

本项目生产过程中无组织废气污染源较多,主要有配料系统粉尘、制酸系统废气、氰化浸出槽蒸汽等。①配料系统粉尘原料进厂含水率约15%,由汽车卸入精矿仓,金精矿由抓斗桥式起重机加入调浆槽上部漏斗,进入调浆槽进行调浆。配料过程中会产生粉尘无组织散发。原料库全密闭、定期洒水抑尘。②制酸系统无组织废气制酸过程中由于设备、管道密封环节将逸散出少量的SO2,转化吸收工段会产生少量的硫酸雾,均呈无组织排放。加强设备管理。③氰化浸出槽、含氰废水处理站无组织废气焙烧-氰化系统酸浸渣在碱性条件下氰化,矿浆浓度33%,pH值为10.5~11,氰化钠浓度300~1500mg/l。氰化浸出槽露天设置,槽上设有盖板,在生产过程中含氰化钠的矿浆经浸出槽搅拌器不断搅拌,受槽内空气鼓动作用,随水蒸汽蒸发会释放出含微量CN-的气体。浮选-氰化系统浮选尾渣在碱性条件下氰化,矿浆浓度33%,pH值为10.5~11,氰化钠浓度200~400mg/l。氰化浸出槽露天设置,槽上设有盖板,在生产过程中含氰化钠的矿浆经浸出槽搅拌器不断搅拌,受槽内空气鼓动作用,随水蒸汽蒸发会释放出含微量CN-的气体。本项目利用现有含氰废水处理站采用酸化法处理含氰废水,在吹脱和吸附过程中会有HCN无组织排放,含氰废水处理站采取密闭措施,并确保吹脱和吸附过程真空负压操作,以减少HCN的无组织散发量。3.4.2废水污染源⑴生产废水生产废水主要为循环系统排污水、铜萃取废水、氰化贫液、污酸废液、精炼废水、浮选废水、地面冲洗水等。41

①循环系统排污水本项目循环系统排水为制酸净化冷却、制酸干吸冷却、空压机及电器等处的冷却排污水,为间接冷却水,水质清洁。工程循环水排污量为222m3/d,其中85.03m3/d回用于精矿调浆,其余136.97m3/d直接排放。②污酸废水焙烧烟气进入制酸工段依次经过冷却塔、填料塔,采用稀硫酸循环喷淋,将烟气中大部分烟尘等有害物质吸收于循环液中。部分循环液经斜管沉降器澄清,上清液返回循环使用,底流经排污泵送至污水处理站用石灰中和处理,处理后的上清液回用,污酸废产生量160m3/d。厂区现有酸性废水处理站处理能力100m3/d,不能满足改扩建的要求,因此利用现有设备扩建1200m3/d处理规模酸性废水处理站。酸性废水采用“酸碱中和—曝气氧化—膜过滤—滤渣压滤脱水”的处理工艺,流程见图4。图4酸性废水处理工艺流程图③铜萃取废水铜萃取工段排放萃余液,主要污染物为H2SO4、SS、Cu2+等,部分返回生产,每天有810m3送污水处理站与污酸废水一同处理,处理后上清液回用。④氰化贫液置换工序产生的氰化贫液,其中含有大量CN-、微量金以及少量Cu2+,氰化贫液循环使用。由于Cu2+41

在水体中不断循环积累,增加了氰化物的消耗,严重影响各项技术经济指标。因此每天抽取300m3氰化贫液送污水处理站采用“酸化回收—尾液氧化—澄清过滤—滤渣脱水”的方法处理,处理后的溶液再返回氰化浸出流程,调整氰化贫液的成分,改善氰化效率。厂区现有含氰废水处理站处理规模为300m3/d,扩建至400m3/d规模后满足改扩建项目需要。含氰废水处理工艺流程见图5。图5含氰废水处理工艺流程图⑤金精炼废水41

金泥经盐酸除杂过滤后的除杂液送污水处理站同酸性废水一同处理;水溶液氯化液在还原釜内还原,水溶液氯化渣经置换得到银粉,还原后液及置换后液6m3/d,送污水处理站同酸性废水一同处理。⑥浮选脱药废水浮选系统尾矿氰化前通过压滤机脱药,废水中主要污染物为丁基黄药及2#油,产生量为237.71m3/d。进入车间旁现有处理站经光照及曝气分解处理,处理后的清水回用于浮选调浆。处理能力为300m3/d,满足改扩建项目需要。⑦碱液吸收液制酸尾气脱硫以及萃取电解槽酸雾净化的吸收液,均用于焙烧炉调浆使用。⑧地面冲洗水车间地面冲洗水含有大量SS、石油类、COD等,产生量约12m3/d。化验室产生5m3/d酸碱废水,均进入厂区酸性废水处理站处理。⑵生活污水本项目劳动定员525人,其中新增100人。生活污水排放量约为60m3/d,经厂区现有地埋式生活污水处理装置处理后排放。厂区现有地埋式生活污水处理装置处理能力240m3/d,满足改扩建项目需要。⑶初期雨水为预防初期雨水将生产过程中洒落在厂区地面上少量含金属粉尘带入地表水,厂区实行雨、污分流。厂区设置地沟将前15分钟内的初期雨水集中到2个沉降池中(现有1000m3、新建1265m3)雨水经沉降后,上清液用于厂区路面及空地洒水,沉降泥回用于沸腾焙烧炉。3.4.3固体废物⑴粉尘焙烧炉烟气经表冷器、旋风除尘器、电除尘器捕集烟尘,主要成分为焙砂,产生量为111391t/a,送酸浸槽酸浸。41

⑵氰化尾渣本项目氰化尾渣属危险固体废物,危废编号HW33,产生量为103950t/a。氰化尾渣厂内临时堆存后,全部转移至河南锦荣水泥有限公司进行处置。考虑到水泥生产受市场影响存在产量波动等未知制约因素,以及各种自然灾害导致运输道路中段等突发状况,公司拟在厂区附近郭凹村建设备用尾矿库,作为氰化尾渣不能及时综合利用的最终处置场所。备用尾矿库按《危险废物填埋污染控制标准》GB18598-2001要求建设,服务期限不少于10年。备用尾矿库建设完成前不能及时运出的氰化尾渣在公司临时贮存。公司在氰化尾渣脱水后设置1个渣仓,有效容积9315m3。渣仓旁设置1座氰化尾渣库,有效容积20592m3,共计可贮存9个月的尾渣量。公司另计划将渣场留出一部分容积存放氰化尾渣。根据渣场现在剩余库容计算,满足堆放酸性废水处理污泥10年的容积后,渣场还可堆放2年5个月的氰化尾渣量。⑶浮选-氰化尾渣浮选-氰化系统采用200~400mg/l氰化钠对浮选尾矿氰化,氰化尾渣属无机氰化物,危废编号HW33,产生量39600t/a,与焙烧氰化系统氰化尾渣一同厂内暂存后外售综合利用。⑷废水处理站污泥①含氰废水处理污泥含氰废水采用酸化法处理,沉淀物经设备浓缩后进入收集池,用渣浆泵送入压滤机,经脱水含铜污泥返回焙烧系统利用,污泥产生量1596t/a。含氰废水处理污泥属危险固废,编号HW33,主要成分是Cu2(SCN)2,约占40~50%,返回焙烧系统回用。41

②酸性废水处理污泥萃余液、污酸废水等酸性废水经石灰乳中和后浆液压滤后送至现有渣场堆存。产生污泥5268t/a,属危险固废。现有渣场位于厂东的沟内,该沟谷呈E-W走向。整个沟谷长度约600m,库区利用沟谷全长约300m,沟底坡度约8%,该地属于丘陵地区,沟谷横断面呈“U”型。总库容12.07万m3,服务年限达10年以上。渣场选址符合《危险废物填埋污染控制标准》GB18598-2001要求。渣场采用干式堆存方式,铺设1000g/m2的PE复合土工膜防渗,采用拦洪坝~埋管与截洪沟相结合的形式排洪。该渣场已通过环评及安评验收。现已使用库容1000m3,剩余库容11.97万m3。⑸转化工段废触煤制酸车间转化工段触煤,使用周期约6年。触煤污染物主要为V2O5,含量7.5-8.5%,废触煤由供应厂家回收再利用。⑹废油厂区多种机械设备需要使用润滑油进行润滑,各类润滑油循环使用,定期报废,年报废量约8t,属危险固废,编号HW08。废油厂区内固定地点桶装堆存,定期送河南瑞尔威实业有限公司回收处理。⑺废水处理废膜酸性废水处理使用膜过滤器对水中重金属离子及重金属氢氧化物进一步去除,报废的处理膜含有重金属,属于危险固废,每年报废量约60根。废水处理废膜危废性质与酸性废水处理污泥相同,因此可送现有渣场与酸性废水处理污泥一起堆存。⑻生活污水处理污泥生活污水处理站产生的污泥为一般固废,约15t/a,定期清理送垃圾填埋场卫生填埋。41

3.4.4噪声对高噪声设备采取消声、隔声、基础减振等措施。通过以上污染防治措施,工程焙烧烟气进制酸系统,制酸尾气污染物及萃取电积酸雾排放浓度及排放量均满足《大气污染物综合排放标准》(GB16297-1996)二级标准要求。以及《河南省重有色金属冶炼及压延加工行业综合治理技术规范》要求。排水水质可以满足《污水综合排放标准》(GB8978-1996)一级标准限值要求,排水进入厂东重义河。产生的固体废物均得到综合利用或妥善处理。噪声排放满足《工业企业厂界环境噪声排放标准》GB12348-20083类标准要求。通过以上分析,本项目产污环节及防治措施汇总列于表15中。表1产污环节及防治措施表类别产污环节主要污染物治理措施预期治理效果废气焙烧炉I、II烟尘、SO2表冷器、旋风、电收尘,二转二吸制酸烟尘99.441%SO299.3%制酸尾气I、II粉尘、SO2、NOx、硫酸雾碱液吸收、电除雾,50m排气筒排放粉尘80%SO285%硫酸雾96%萃取、电积硫酸雾酸雾净化塔净化效率92%精炼废气氯化氢酸雾净化塔净化效率95%配料系统粉尘全密闭、洒水抑尘/制酸系统I、IISO2、硫酸雾加强设备管理、设备密闭等/氰化槽蒸汽、氰化废水处理站HCN加强设备管理、加抑制剂等/废水循环水系统SS、COD循环使用,部分外排/制酸系统污酸废水pH、Cu、Pb等经石灰中和+曝气氧化+过滤处理后回用Cu99.6%Pb98.8%As99.3%Zn85%铜萃取萃余液pH、Cu、Pb等金精炼废水pH地面冲洗水COD、CN-、Pb、Cu等氰化贫液CN-、Cu等酸化法处理后回用Cu98.6%氰化物99.9%As95%41

SS96%碱液吸收液Na2SO4等回用于焙烧浆化/浮选脱药废水丁基黄药、2#油经光照、曝气处理后回用/初期雨水SS沉降池沉降/生活污水COD、SS等地埋式生活污水处理装置COD80%氨氮70%固废焙烧炉除尘灰粉尘返回工序使用全部妥善处置氰化浸出氰化渣厂区临时贮存,外售综合利用浮选-氰化浸出氰化渣厂区临时贮存,外售综合利用酸性废水处理石膏渣现有渣场安全堆存含氰废水处理石膏渣返回焙烧系统废触媒V2O5厂家回收废油石油类有资质单位处理废水处理废膜渣场安全贮存生活污水处理站污泥定期清理送垃圾填埋场卫生填埋噪声空压机噪声消声、隔声、基础减振-20dB泵噪声隔声、基础减振-10dB风机噪声消声、隔声、基础减振-15dB剪板机噪声基础减振-10dB3.5项目环境风险分析3.5.1事故状态大气环境影响分析及防护措施⑴事故状态大气环境影响分析根据预测结果,事故半致死区域在工程厂区范围内,周边敏感点距事故源的最近距离均在650m以上,工程风险值很低,环境风险水平可接受。⑵防护措施①制酸系统故障当制酸系统发生故障时,焙烧炉迅速降温停炉,除尘后烟气由旁通烟道进入碱液吸收塔处理后由50m高烟囱排放。②停电事故对于工艺设备因停电造成的故障均设有停炉控制系统及双回路备用电源及时切换,以保障各种设施的正常运行。41

①管道泄漏在工程设计过程中采取了较严格的防范措施,采用DCS分散控制系统进行在线自动监控,一旦气体成分、压力等参数出现异常,系统可自动报警,并可对生产工况进行自动调节;一旦出现尾气大量泄漏,管道内压力迅速降低,焙烧工段可立即采取停炉措施,10min内可使事故源得到有效控制。3.5.2事故状态水环境影响分析及防护措施⑴事故状态水环境影响分析工程涉及的主要液态有毒有害化学品有浓硫酸、氰化钠、硝酸、盐酸、氢氧化钠。厂址所在区域位于陆浑水库的下游,厂址位于两条西北——东南走向山谷所夹的高地上,厂区如果在无有效应急措施情况下发生液态化学品泄漏事故,事故液只可能进入地表水体,不会流入东侧有山梁相隔的陆浑水库,因此厂内液态化学品泄漏事故不会对陆浑水库造成不利影响。⑵防护措施通过各种导流、围挡等措施,使泄露液体控制在厂区范围内,不进入外环境。3.5.3应急预案公司已编制生产安全事故应急预案,包含的主要内容见表16。表1突发事故应急预案序号项目内容及要求1总则简述生产过程中涉及物料性质及可能产生的突发事故2危险源概况评述危险源类型、数量及其分布3应急计划区生产区、贮罐区、邻区、附近敏感点4应急组织工厂:厂指挥部——负责全厂全面指挥专业救援队伍——负责事故控制、救援善后处理地区:地区指挥部——负责工厂附近地区、全面指挥、救援、疏散专业救援队伍——负责对厂专业救援支援5规定事故的级别及相应的应急分类响应程序41

应急状态分类及应急响应程序6应急设施、设备与材料生产装置:⑴防火灾、爆炸事故应急设施、设备与材料,主要为消防器材;⑵防止原辅材料外溢、扩散7应急通讯、通知和交通规定应急状态下的通讯方式、通知方式和交通保障、管制8应急环境监测及事故后评价由专业队伍对事故现场进行侦察监测,对事故性质、参数与后果进行评估,为指挥部门提供决策依据9应急防护措施、消除泄漏措施方法和器材事故现场:控制事故、防止扩大、漫延及链锁反应、消除现场泄漏物、降低危害;相应的设施器材配备邻近区域:控制和消除污染措施及相应设备配备10应急剂量控制、撤离组织计划、医疗救护与公众健康事故现场:事故处理人员对毒物的应急剂量控制规定,现场及邻近装置人员撤离组织计划及救护工厂邻近区:受事故影响的邻近区域人员及公众对毒物应急剂量控制规定,撤离组织计划及救护11应急状态终止与恢复措施规定应急状态终止程序:事故善后处理,恢复措施邻近区域解除事故警戒及善后恢复措施12人员培训与演练应急计划制定后,平时安排人员培训及演练13公众教育和信息对工厂邻近地区开展公众教育、培训与发布相关信息14记录和报告设置应急事故专门记录,建立档案的专门报告制度,设专门部门和负责管理15附件与应急事故有关的多种附件材料的准备和形成3.6项目环保措施技术经济论证结果改扩建工程环保投资包括废气及废水净化处理、噪声控制、固体废物处置及综合利用、厂区绿化等费用,预计约3814万元。从改扩建工程污染控制措施分析,由于环保投资的大量投入,其污染控制设施齐全、设备先进、技术可靠;环保投资可满足工程建设环保控制需要,可保证工程建成投产后对环境的影响降到较低的水平;环保综合指标可达国内先进水平。因此,工程环保投资是必要的、可行的和合理的。3.7项目环境影响经济损益分析结果本项目充分利用当地丰富的矿产资源,预期可获得明显的经济效益,符合可持续发展战略要求,具有较好的经济、社会、环境效益。3.8项目搬迁情况本项目防护距离内无集中居民点等敏感目标,无搬迁。41

3.9项目环境监测计划及环境管理制度中金嵩县嵩原黄金冶炼有限责任公司按照国家和地方的有关环保法律法规以及《建设项目环境保护设计规定》设立环保管理机构——安环部,实行主管副厂长负责制,配备有7名环保人员负责全厂的环境管理和统计工作,并在各主要生产车间配备相应兼职人员负责本车间环保管理工作。本项目环境监测任务委托当地环境监测站完成,公司应设安全环保部门负责配合、协调当地环境监测站完成监测任务。建设项目营运期污染源监测计划列于表17中。表1运营期监测计划类别监测点位监测项目监测时间及频率废气焙烧炉制酸系统Ⅰ处理设施进、出口烟气量、烟(粉)尘、硫酸雾、SO2每半年监测1次,每次连续监测2天焙烧炉制酸系统Ⅱ处理设施进、出口烟气量、烟(粉)尘、硫酸雾、SO2萃取、电解系统处理设施进、出口废气量、硫酸雾每半年监测1次,每次连续监测2天精炼废气处理设施进、出口废气量、HCl厂界(无组织)TSP、HCN、硫酸雾废水酸性废水处理站进、出口流量、pH、SS、COD、Pb、HCN、Zn、As、Cu每半年监测1次,每次连续监测2天含氰废水处理站进、出口流量、pH、SS、COD、Pb、HCN、Zn、As、Cu生活污水处理设施流量、SS、COD、氨氮厂区总排口流量、pH、SS、COD、氨氮地下水渣场上、下游监控井pH、溶解性总固体、氰化物、Pb、As、Zn、Cu、Cr6+、Cd每半年监测1次,每次连续监测2天噪声厂界等效声级每年2次(每次2天,昼、夜各1次)41

一、公众参与本项目的公众参与拟按以下程序进行:项目一次公示——问卷调查——发放报告书简本——项目二次公示——座谈会4.1一次公示公示时间:2013年5月29日至6月7日公示方式:采取在《洛阳日报》上刊登公示及项目厂址附近张贴公告的方式,向社会发布本项目的基本情况。公示内容:项目概况、环境影响评价工作程序及主要内容、征集公众意见的主要事项、建设单位及评价单位概况、咨询方式等信息。4.2问卷调查调查时间:2013年7月调查对象:向饭坡村、周家庄、时坪、知福村、汪城、饭坡乡等周围居民发放调查表问卷内容:①您了解该项目的途径;②您对当地环境现状是否满意;③您认为当地环境质量的变化趋势;④您认为当地环境的突出问题;⑤您对该项目的关注程度;⑥该项目的建设对您的经济收入有何影响;⑦您对该项目建设的态度;⑧您对该项目建设地点的态度。41

4.3发放报告书简本发放时间:2013年7月至8月发放对象:报告书简本一部分直接发放给评价范围内部分居民,另一部分存放在建设单位及评价单位处,以供关注本项目建设的公众取阅。简本内容:建设项目概况、建设项目周围环境现状、建设项目环境影响预测及拟采取的主要措施与效果、公众参与、环境影响评价结论、建设单位及评价单位联系方式等。4.4二次公示公示时间:2013年7月29日至8月7日公示方式:采取张贴公告及在当地公开媒体上刊登公示的方式,向社会发布本项目建成后对周围环境的影响预测及环评结论。公示内容:项目概况、建设项目对环境可能造成的影响、预防或者减轻不良环境影响的对策和措施、环境影响评价结论、公众查阅环境影响报告书简本的方式和期限、征求公众意见的范围和主要事项、征求公众意见的具体形式、公众提出意见的起止时间。4.5座谈会座谈会时间:2013年8月21日与会人员:报告书初稿形成后,在项目所在地组织评价范围内居民代表及当地政府及环保部门代表召开座谈会。座谈会内容:介绍项目主要内容、进展情况、项目建设可能对环境造成的影响、项目所采取的污染防治措施及效果、环境影响预测结果、环境风险分析、公众参与情况及环评结论。听取与会代表意见并进行讨论。4.6公众参与调查结论41

本项目重视环境保护工作,采用先进技术和设备减少污染物的产生,并通过有效的环保治理措施,“三废”达标排放和妥善处置,使其对环境影响降到最低程度;本项目的实施,将为企业带来较好的经济效益,促进国家及地方经济的发展,有利于提高当地群众的经济收入和就业,因而绝大多数人认为该项目的建设对国家、地方及群众有益,支持本项目的建设。41

一、环境影响评价结论本工程符合国家产业政策、产业集聚区发展规划及环境保护规划,用地属于工业用地。生产工艺先进,属国内同类企业先进清洁生产水平;污染防治措施先进、合理、可靠。只要认真落实工程设计及环评中提出的各项污染防治措施、环境风险防范措施及建议,可满足污染物达标排放、清洁生产及区域增产减污要求,从环境保护角度看,本工程建设可行。41'

您可能关注的文档

- 热电厂易地迁建工程环境影响报告书

- 洛科威建筑材料(天津)有限公司新建年产万吨防火保温材料生产项目环境影响报告书简本

- 湖南省郴州市临武县人民医院紧急救援中心(门急诊大楼)项目环境影响报告书受理项目公开zip_

- 经济技术开发区污泥综合利用热电项目环境影响报告书

- 安泰煤矿恢复生产项目环境影响报告书(沉陷预测)

- 阿克苏塔河环保工程有限公司(塔河油田)含油废弃物资源无害化综合回收利用撬装化项目环境影响报告书

- 吐鲁番采油厂玉果油田滚动建产工程环境影响报告书

- 辽宁育种公司年产猪苗.万头项目环境影响报告书

- 滨海和顺医药化工有限公司年产吨扎托布洛芬、吨阿利苯多、吨瑞巴匹特项目环境影响报告书

- 新疆华泰博远房地产开发有限公司华泰印象国际一期建设项目环境影响报告书

- 年产12000吨羧甲基纤维素(精制棉)项目环境影响报告书

- 年产120万m2汽车头枕杆金属件电镀技改扩建项目环境影响报告书

- 景区基础设施建设项目环境影响报告书

- 某化工公司4000吨年氯化石蜡项目环境影响报告书

- 嘉联氯碱化工有限公司危险化学品仓储项目环境影响报告书

- 昆山某商品住宅建设项目环境影响报告书

- 哈尔滨红星美凯龙国际家居项目环境影响报告书

- 市农副产品批发市场搬迁扩建工程环境影响报告书