- 2.80 MB

- 43页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'DL中华人民共和国电力行业标准DL/T869—2004代替DL5007—1992火力发电厂焊接技术规程Thecodeofweldingforpowerplant2004—03—09发布2004—06—01实施中华人民共和国国家发展和改革委员会发布2

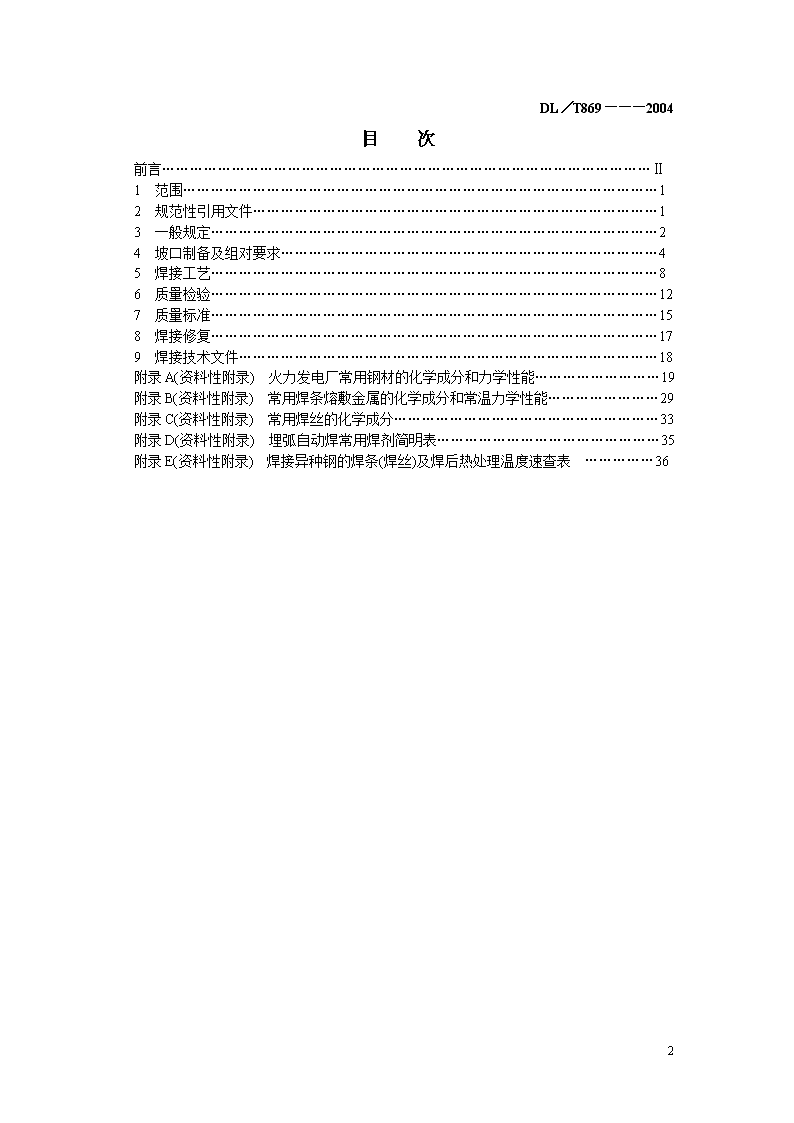

DL/T869———2004目次前言……………………………………………………………………………………………Ⅱ1范围…………………………………………………………………………………………12规范性引用文件……………………………………………………………………………13一般规定……………………………………………………………………………………24坡口制备及组对要求………………………………………………………………………45焊接工艺……………………………………………………………………………………86质量检验……………………………………………………………………………………127质量标准……………………………………………………………………………………158焊接修复……………………………………………………………………………………179焊接技术文件………………………………………………………………………………18附录A(资料性附录)火力发电厂常用钢材的化学成分和力学性能………………………19附录B(资料性附录)常用焊条熔敷金属的化学成分和常温力学性能……………………29附录C(资料性附录)常用焊丝的化学成分…………………………………………………33附录D(资料性附录)埋弧自动焊常用焊剂简明表…………………………………………35附录E(资料性附录)焊接异种钢的焊条(焊丝)及焊后热处理温度速查表……………362

DL/T869—2004前言根据原国家经济贸易委员会电力司《关于确认1999年度电力行业标准制、修订计划项目的通知》电力[2000]22号文的要求,国电电力建设研究所组织行业内有关单位组成标准修订组,对DL5007—1992《电力建设施工及验收技术规范》(火力发电厂焊接篇)进行了修订,其格式按照DL/T600—2001《电力行业标准编写基本规定》的规定。本标准修订过程中,参照了有关国际标准、国家标准和国内有关标准及规定。根据我国电力建设工程技术的发展和标准化工作的要求,在进行调查研究的基础上,对本标准作出定位。本标准和DL/T678—1999《电站钢结构焊接通用技术条件》共同构成电力行业焊接工作的主干标准。本标准可以作为电力工程所涉及的业主、监理、施工单位等各方均认可的焊接技术要求使用。DL5007—1992实施已经10年。该标准对推动电力行业焊接技术的发展,尤其是大型火力发电机组的焊接技术进步,提高焊接工程的质量起到了很好的作用。随着技术的进步,对该标准进行修订是必要的。本次修订的重点如下:——从原来强制性标准改变为推荐性标准;——标准名称更改为《火力发电厂焊接技术规程》,其适用范围从原标准侧重电力基本建设领域扩大到火电厂的技术改造、检修和修复工作中所涉及的焊接工作;——火力发电机组的容量不作限制;——扩大了焊接方法适用范围。本标准扩大的新焊接方法包括钨极氩弧焊(含自动或半自动)、熔化极气体保护焊、药芯焊丝电弧焊;——在标准结构设计上,根据新的要求以及本标准与其他支持性标准的衔接的需要,作了较大的调整。对其他支持性标准已经作出了具体的技术规定的内容,本标准尽量不再重复规定;——增加了近年来电站已经采用的新钢种,重新安排了钢材分类方法;——对原规程中过于繁琐的程序和内容进行了调整。本标准实施后代替DL5007—1992。本标准的附录A、附录B、附录C、附录D、附录E为资料性附录。本标准由中国电力企业联合会提出。本标准由电力行业电站焊接标准化技术委员会归口并负责解释。本标准负责起草单位:国电电力建设研究所。本标准参加起草单位:国家电力公司电源建设部、天津电力建设公司、北京电力建设公司、江苏电力建设第一工程公司、河北电力建设第一工程公司。本标准主要起草人:杨建平、郭军、任永宁、严正、张学诚、张健、张佩良、张信林。2

DL/T869—2004火力发电厂焊接技术规程1范围本标准规定了电力行业设计、制造、安装和检修火力发电设备的锅炉、压力容器、压力管道、钢结构和在受压元件上焊接非受压元件的焊接工作,以及主、辅机本体和转动部件的焊接修复工作的要求。本标准适用于碳素钢(碳含量≤0.35%)、普通低合金钢和耐热钢的焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、药芯焊丝电弧焊、氧-乙炔焊和埋弧自动焊等焊接方法。其他的材料、部件和焊接方法,可参照本标准制定技术要求。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228—2002金属材料室温拉伸试验方法GB/T231.1金属布氏硬度试验第一部分:试验方法GB/T3323钢熔化焊对接接头射线照相和质量分级GB4191惰性气体保护电弧焊和等离子焊接、切割用钨铈电极GB/T4872纯氩GB/T5293埋弧焊用碳钢焊丝和焊剂GB6819溶解乙炔GBll345—1989钢焊缝手工超声波探伤方法和探伤结果的分级GB/T12470低合金钢埋弧焊用焊剂GBl7394金属里氏硬度试验方法GB50236—1998现场设备、工业管道焊接工程施工及验收规范DL/T675电力工业无损检测人员资格考核规则DL/T678电站钢结构焊接通用技术条件DL/T679焊工技术考核规程DL/T734火力发电厂锅炉汽包焊接修复技术导则DL/T752火力发电厂异种钢焊接技术规程DL/T753汽轮机铸钢件补焊技术导则DL/T819—2002火力发电厂焊接热处理技术规程DL/T820—2002管道焊接接头超声波检验技术规程DL/T821钢制承压管道对接焊接接头射线检验技术规程DL/T868—2004焊接工艺评定规程HG/T2537焊接用二氧化碳JB/T3223焊接材料质量管理规程JB4730压力容器无损检测(84)电基火字第146号《电力建设金相检验导则》中华人民共和国水利电力部1984-11-14基建司电基(1993)15号《火力发电厂金属光谱分析导则》中华人民共和国电力工业部1993-07-06劳部发[1996]276号《蒸汽锅炉安全技术监察规程》中华人民共和国劳动部1996-08—192

质技监锅发[1999]154号《压力容器安全技术监察规程》中华人民共和国国家质量技术监督局1999-06-253一般规定3.1总的要求3.1.1除相关合同中另有规定的部分外,火力发电机组的焊接工程的施工和验收工作应按本规程的规定执行,对于火力发电厂相关设备部件的修复、技改除应执行《蒸汽锅炉安全技术监察规程》和《压力容器安全技术监察规程》外,其焊接工作应按本规程的规定执行。3.1.2电站钢结构焊接工作应按DL/T678的规定执行。3.1.3焊接工程应事先根据DL/T868进行焊接工艺评定或确认、制定工作程序,编制焊接工艺指导书和必要的焊接施工措施文件。3.1.4焊缝质量检验应根据部件工况条件和质量要求分类进行。3.1.5金属材料检验、设备焊缝检查、通球试验、焊接工艺评定、焊接接头质量检验、焊接人员考核等项工作,应分别按有关规程的规定进行。3.1.6重要部件的焊接修复应按照专门的规程、规范、技术导则的规定执行。3.2企业及焊接人员3.2.1承担火力发电厂焊接工程的企业(或单位)应具备的条件3.2.1.1具有国家认可的与承担工程相适应的企业资质,具备相应的质量体系。3.2.1.2企业的质量体系中应对焊接工程管理有明确的规定,在焊接工程施工中,企业的质量体系应能有效运行,确保焊接工程的质量。3.2.1.3具备3.2.2所规定资格的焊接人员,并应明确符合资格的专业负责人,全面负责工程的焊接技术工作。3.2.1.4具备与工程规模相适应的焊接装备条件。3.2.1.5承担火电厂焊接工程的企业应经常组织焊接人员参加专业、技术培训,不断提高他们的专业技术水平和管理水平。3.2.2企业在承担火电厂焊接工程时,焊接人员应具备的资格条件3.2.2.1焊接技术人员a)焊接技术人员应具备中专以上文化程度并经过专业技术培训,取得相应的资格证书;b)焊接技术人员应有不少于一年的专业技术实践;c)在焊接工程中担任管理或技术负责人的焊接技术人员应取得中级及以上职称并取得焊接工程师资格。3.2.2.2焊接质量检查人员a)火力发电厂焊接工程中的焊接质量检查人员应具备初中以上文化程度,具有一定实践经验和技术水平;b)焊接质量检查人员应经过专门技术培训,具备相应的质量管理知识,并取得相应的资格证书;c)焊接专业的质量负责人应具备中专及以上文化程度并取得焊接质量检查高级资格。3.2.2.3焊接检验、检测人员a)焊接检验人员应具备初中以上的文化程度,其中无损检测人员应按照DL/T675的规定参加考核并取得相应的技术资格;b)焊接检验、检测人员的资格证书应在有效期内。持证人员应按照考核合格项目及相应的级别从事检验、检测工作;c)评定检测结果,签署无损检验报告的检验人员必须由Ⅱ级及以上人员担任;d)从事金相、光谱、力学性能检测的人员,应取得相应的资格证书。3.2.2.4焊工与焊接操作工2

焊工与焊接操作工应按照DL/T679的规定参加焊工技术考核,取得焊工合格证书,并按照考试合格项目适用范围从事焊接工作。3.2.2.5焊接热处理人员a)焊接热处理操作人员应具备初中以上文化程度,经专门培训考核合格并取得资格证书;b)焊接热处理技术人员应具备中专及以上文化程度,经专门培训考核合格并取得资格证书。3.2.3焊接人员的基本职责3.2.3.1焊接技术人员a)贯彻工程质量方针,掌握工程概况,编制焊接专业施工组织设计,拟定焊接技术措施,参与焊工技术培训工作;b)组织并参与焊接工艺评定,编制焊接作业指导书,制定焊工技术培训方案;c)在施工前向有关人员进行技术交底,在工程中实施技术指导和监督;d)参与重要部件的焊接质量验收;e)记录、检查和整理工程技术资料,办理本专业工程竣工技术文件的移交,组织进行焊接工程专业技术总结。3.2.3.2焊接质量检查人员a)编制焊接质量验收项目和实施计划,负责焊接工程质量的全过程控制及相关质量措施的实施;b)参与焊接技术措施的审定,深入工程实际监督有关技术措施的实施,及时制止违章作业并及时报告有关部门;c)确定受检焊缝或检验部位,记录并监督检验质量,负责工程质量统计;d)掌握焊工技术状况,检查焊工合格证件。对违章作业或作业质量不稳定的焊工有权停止其焊接工作,有权建议焊工技术考核委员会吊销焊工合格证书;e)及时积累和总结焊接质量监督资料,整理焊工质量档案,配合整理工程技术文件并移交。3.2.3.3焊接检验、检测人员a)按照指定部位和委托内容依据本规程和相关标准进行检验、检测工作,做到检验及时、结论准确、及时反馈;b)填写、整理、签发和保管全部检验记录;配合有关人员整理、移交专业工程竣工技术资料;c)对外观不合格或不符合无损检验要求的焊缝,应拒绝进行无损检验。3.2.3.4焊工与焊接操作工a)按照DL/T679规定的合格项目适用范围从事焊接工作;b)熟悉并严格执行焊接作业指导书和焊接技术措施的有关规定;c)按照本标准的要求进行质量自检;d)当作业条件与作业指导书的要求不相符时,应停止或拒绝施焊。在作业过程中出现重大质量问题时,应停止施焊并及时报告有关人员,不得自行处理。3.2.3.5焊接热处理人员焊接热处理人员应按照DL/T819的有关规定履行相应的职责。3.3材料3.3.1钢材3.3.1.1钢材材质必须符合设计选用标准的规定,进口钢材必须符合合同规定的技术条件。钢材必须附有材质合格证书。首次使用的钢材应收集焊接性资料和焊接、焊接热处理以及其他热加工方法的指导性工艺资料,按照DL/T868确认焊接工艺。2

火电厂常用钢材的化学成分和力学性能见附录A。3.3.1.2工程代用材料应经过设计批准。工程中使用的临时材料应符合3.3.1.1的规定,并应经过工程技术负责人的批准。3.3.1.3在使用中对钢材材质有怀疑时应按照该钢材批号进行化学成分和力学性能的检验。3.3.2焊接材料3.3.2.1焊接材料应根据钢材的化学成分、力学性能、使用工况条件和焊接工艺评定的结果选用。3.3.2.2同种钢材焊接时焊接材料的选用应符合以下基本条件;a)焊缝金属的化学成分和力学性能应与母材相当;b)焊接材料熔敷金属的下转变点(Acl)应与被焊母材相当(不低于10℃);c)焊接工艺性能良好。3.3.2.3异种钢材焊接时焊接工艺及焊接材料的选用应符合DL/T752的规定。3.3.2.4焊接材料的质量应符合国家标准的规定,焊接工程中使用的进口焊接材料应符合设计要求和工艺提供方提交的技术文件的要求。火电厂常用焊接材料的化学成分、熔敷金属力学性能和相关标准见附录B。3.3.2.5钨极氩弧焊应使用符合GB4191规定的钨铈电极。3.3.2.6埋弧焊用焊剂应符合GB/T5293或GB/T12470的规定。3.3.2.7首次使用的新型焊接材料应由供应商提供该材料熔敷金属的化学成分、力学性能(含常、高温)、Acl、指导性焊接及热处理工艺参数等技术资料,经过焊接工艺评定后方可在工程中使用。3.3.2.8焊接材料的存放、管理应符合JB/T3223的规定。存放一年以上的焊接材料用于重要部件焊接时,如对其质量产生怀疑,应重新做出鉴定,符合质量要求时方可使用。3.3.2.9焊条、焊剂在使用前应按照其说明书的要求进行烘焙,重复烘焙不得超过两次。焊接重要部件的焊条,使用时应装入保温温度为80℃~110℃的专用保温筒内,随用随取。3.3.2.10焊丝在使用前应清除锈、垢、油污。3.3.3焊接用气体3.3.3.1气体保护焊使用的氩气应符合GB/T4872的规定。3.3.3.2气体保护焊使用的二氧化碳气体应符合HG/T2537的规定。3.3.3.3氧—乙炔焊接方法所用的氧气纯度应在98.5%以上。3.3.3.4氧—乙炔焊接方法所用的乙炔气体应符合GB6819的规定。3.3.3.5乙炔气体质量可用检查焊缝金属中硫、磷含量的方法确定,其含量不得超过被焊接金属的标准含量。3.3.3.6使用氧—乙炔焊接方法时,焊接工艺评定应结合现场使用条件进行,并测定焊缝金属的硫、磷含量。3.3.3.7焊接工程中使用的其他气体应符合相关标准的规定。3.4焊接设备3.4.1焊接设备(含热处理设备、无损检测设备)及仪表应定期检查,需要计量的部分应定期校验。3.4.2所有焊接和焊接修复所涉及的设备、仪器、仪表在使用前应确认其与承担的焊接工作相适应。4坡口制备及组对要求2

4.1一般要求4.1.1焊口的位置应避开应力集中区,且便于施焊及焊后热处理。4.1.2锅炉受热面管子焊口,其中心线距离管子弯曲起点或联箱外壁或支架边缘至少70mm,同根管子两个对接焊口间距离不得小于150mm。4.1.3管道对接焊口,其中心线距离管道弯曲起点不小于管道外径,且不小于100mm(定型管件除外),距支、吊架边缘不小于50mm。同管道两个对接焊口间距离一般不得小于150mm.,当管道公称直径大于500mm时,同管道两个对接焊口间距离不得小于500mm。4.1.4管接头和仪表插座一般不可设置在焊缝或焊接热影响区内。4.1.5容器筒体的对接焊口,其中心线距离封头弯曲起点应不小于容器壁厚加15mm,且不小于25mm。相互平行的两相邻焊缝之间的距离应大于容器壁厚的3倍,且不小于l00mm。4.1.6管孔应尽量避免开在焊缝上,并避免管孔接管焊缝与相邻焊缝的热影响区重合。必须在焊缝上或焊缝附近开孔时,应满足以下条件:a)管孔周围大于孔径且不小于60mm范围内的焊缝,应经无损检验合格;b)孔边不在焊缝缺陷上;c)管接头需经过焊后消应力热处理。4.1.7搭接焊缝的搭接尺寸应不小于5倍母材厚度,且不小于30mm。4.1.8焊口的局部间隙过大时,应设法修整到规定尺寸,严禁在间隙内加填塞物。4.1.9焊件组装对口时应将待焊件垫置牢固,防止在焊接和热处理过程中产生变形和附加应力。4.1.10除设计规定的冷拉焊口外,其余焊口应禁止强力对口,不允许利用热膨胀法对口。4.2焊口制备4.2.1焊接接头的形式应按照设计文件的规定选用,焊缝坡口应按照设计图纸加工。如无规定时,焊接接头形式和焊缝坡口尺寸应按照能保证焊接质量、填充金属量少、减小焊接应力和变形、改善劳动条件、便于操作、适应无损探伤要求等原则选用。焊接接头的基本形式及尺寸见表1。4.2.2焊件下料与坡口加工应符合下列要求:a)焊件下料与坡口制备宜采用机械加工的方法;b)如采用热加工方法(如火焰切割、等离子切割)下料,切口部分应留有机械加工余量,以便于除去淬硬层及过热金属。淬硬倾向较大的合金钢采用热加工方法下料后,对切口部分应先进行退火处理再进行机械加工。4.2.3焊件经下料和坡口加工后应按照下列要求进行检查,合格后方可组对:a)淬硬倾向较大的钢材,如经过热加工方法下料或坡口制备,加工后要经表面探伤检验合格;b)坡口内及边缘20mm内母材无裂纹、重皮、坡口破损及毛刺等缺陷;c)坡口尺寸符合图纸要求。4.2.4管道(管子)管口端面应与管道中心线垂直。其偏斜度△f不得超过表2规定。4.3焊口组对4.3.1焊件在组对前应将坡口表面及附近母材(内、外壁)的油、漆、垢、锈等清理干净,直至发出金属光泽,清理范围如下:a)对接接头:坡口每侧各为(10~15)mm;b)角接接头:(焊脚尺寸K值+10)mm;c)埋弧焊接头:(以上清理范围+5)mm。2

4.3.2焊件组对时一般应做到内壁(根部)齐平,如有错口,其错口值应符合下列要求;a)对接单面焊的局部错口值不得超过壁厚的10%,且不大于lmm;b)对接双面焊的局部错口值不得超过焊件厚度的10%,且不大于3mm。4.3.3焊件组对的对口间隙应符合表1规定,与所用焊接方法相适应。公称直径大于500mm的管道对口间隙局部超差不得超过2mm,且总长度不得超过焊缝总长度的20%。4.3.4不同厚度焊件对口时,其厚度差应按照下列方法进行处理:a)内壁(或根部)尺寸不相等而外壁(或表面)齐平时,可按图la)形式进行加工;b)外壁(或表面)尺寸不相等而内壁(或根部)齐平时,可按图lb)形式进行加工;c)内、外壁尺寸均不相等时,可按图lc)形式进行加工;2

2

5焊接工艺5.1环境要求5.1.1允许进行焊接操作的最低环境温度因钢材不同分别为:A—I类为—10℃;A—Ⅱ、A-III、B-I类为0℃;B-Ⅱ、B-Ⅲ为5~C;C类不作规定。5.1.2应采取措施减小焊接场所的风力,现场风速应符合GB50236-1998中2.0.4.2的规定。5.1.3焊接现场应该具有防潮、防雨、防雪设施。5.2焊前预热5.2.1焊前预热的加热方法、加热宽度、保温要求、测温要求等按照DL/T819有关规定执行。5.2.2预热工艺应该包含在焊接工艺评定范围之内并进行评定。5.2.3推荐各种钢材施焊的预热温度见表3。5.2.4特殊情况下的焊前预热要求:a)在0℃及以下低温下,壁厚不小于6mm的耐热钢管子、管件和厚度不小于34mm2

的板件焊接时,预热温度可按表3的规定值提高30℃~50℃;b)在-10℃及以下低温下,壁厚小于6mm的耐热钢管子及壁厚大于15mm的碳素钢管焊接时应适当预热;c)异种钢焊接时,预热温度应按焊接性能较差或合金成分较高的一侧选择;d)接管座与主管焊接时,应以主管规定的预热温度为准;e)非承压件与承压件焊接时,预热温度应按承压件选择。5.2.5施焊过程中,层间温度应不低于规定的预热温度的下限,且不高于400℃。5.3焊接方法和工艺5.3.1承压管道焊接时,所用的焊接方法可采用表4的规定。5.3.2除非确有办法防止焊道根层氧化或过烧,合金含量较高的耐热钢(铬含量≥3%或合金总含量>5%)管子和管道对接焊接时内壁必须充氩气或混合气体保护,并确认保护有效。5.3.3严禁在被焊工件表面引燃电弧、试验电流或随意焊接临时支撑物,高合金钢材料表面不得焊接对口用卡具。5.3.4焊接时,管子或管道内不得有穿堂风。5.3.5定位焊时,除其焊接材料、焊接工艺、焊工和预热温度等应与正式施焊时间相同外,还应满足下列要求:a)在对口根部定位焊时,定位焊后应检查各个焊点质量,如有缺陷应立即清除,重新进行定位焊;b)厚壁大径管若采用填加物方法定位,填加物必须采用同种材料,当去除临时填加物时,不应损伤母材,并将其残留焊疤清除干净、打磨修整。表3各种钢材焊前预热温度钢的合金系(举例钢号)管材板材壁厚(mm)预热温度(℃)壁厚(mm)预热温度(℃)碳含量≤0.35%的碳素钢及其铸件≥26100~200≥34100~150C—Mn(Q345)≥15150~200≥30≥28Mn—V(Q390)1(1/2)Mn-(1/2)Mo-V(14MnMoV、18MnMoNbg)——≥15150~2001Cr-(1/2)Mo(15CrMo、ZG20CrMo)(1/2)Cr-(1/2)Mo(12CrMo)≥10150~2501Cr-(1/2)Mo-V(12Cr1MoV、ZG20CrMo)≥6200~3001(1/2)Cr-1Mo-V(15CrlMolV、ZGl5CrlMolV2Cr-(1/2)Mo-W-V(12Cr2MoWVTiB)1(3/4)Cr-(1/2)Mo–V、2(1/4)Cr-1Mo(12Cr2Mo)3Cr-lMo-V-Ti(12Cr3MoVSiTiB)≥6250~3509Cr-1Mo-V-Nb—200~300—200~3009Cr-1Mo、12Cr-1Mo-V—300~400—200~300注1:当采用钨极氩弧焊打底时,可按下限温度降低50℃;注2:当管子外径大小219mm或壁厚不小于20mm时,应采用电加热法预热。2

5.3.6采用钨极氩弧焊打底的根层焊缝检查合格后应及时进行次层焊缝的焊接。多层多道焊缝焊接时,应进行逐层检查,经自检合格后方可焊接次层焊缝。5.3.7厚壁大径管的焊接应采用多层多道焊,当壁厚大于35mm时,还应符合下列规定:a)氩弧焊打底的焊层厚度不小于3mm。b)对于铬含量≥5%或合金含量不小于10%的耐热钢寒风,其单层焊道厚度不能超过焊条直径,焊道宽度不能超过焊条直径的4倍。c)其它材料单层焊道的厚度不大于所用焊条直径加2mm;单焊道宽度不大于所用焊条直径5倍。壁厚大径管多道排列要求见图2。表2承压管道焊接方法部件名称根部焊接其他焊道P≥10MPa,δ≤6mm的锅炉受热面管子WsWs/DsP≥10MPa,δ>6mm的管子及管件WsWs/DsP≥4MPa,t≥450℃的管道再热蒸汽冷、热段管道及其旁路WsDs汽轮机、发电机的冷却、润滑系统管道及燃油管道WsWs/DsP<10MPa,δ≤6mm的中低压锅炉受热面管子WsWs/Ds其他管道(推荐)WsWs/Ds注:P—部件工作压力;δ—部件壁厚;t—部件工作温度。5.3.8外径大于194mm.的管子和锅炉密集排管(管子间距不大于30mm)的对接接头宜采取二人对称焊。5.3.9钢结构的焊接应符合DL/T678的规定。5.3.10施焊中,应特别注意接头和收弧的质量,收弧时应将熔池填满。多层多道焊的接头应错开。5.3.11施焊过程除工艺和检验上要求分次焊接外,应连续完成。若被迫中断时,应采取防止裂纹产生的措施(如后热、缓冷、保温等)。再焊时,应仔细检查并确认无裂纹后,方可按照工艺要求继续施焊。5.3.12公称直径不小于1000mm的管道或容器的对接接头,应采取双面焊接,并应采取清根措施,以保证封底焊质量。清根后应按4.3.1要求将氧化物清除干净。2

5.3.13对需做检验的隐蔽焊缝,应经检验合格后,方可进行其他工序。5.3.14焊口焊完后应进行清理,经自检合格后做出可追溯的永久性标识。5.3.15焊接接头有超过标准的缺陷时,可采取挖补方式返修。但同一位置上的挖补次数一般不得超过三次,耐热钢不得超过两次,并应遵守下列规定:a)彻底清除缺陷;b)补焊时,应制定具体的补焊措施并按照工艺要求实施;c)需进行热处理的焊接接头,返修后应重做热处理。5.3.16安装管道冷拉口所使用的加载工具,需待整个对口焊接和热处理完毕后方可卸载。5.3.17不得对焊接接头进行加热校正。5.4焊后热处理和后热处理5.4.1焊后热处理和后热处理的加热方法、加热范围、保温要求、测温要求应按照DL/T819有关规定执行。5.4.2对容易产生延迟裂纹的钢材,焊后应立即进行热处理,否则应做后热处理。5.4.3下列部件的焊接接头应该进行焊后热处理:a)壁厚大于30mm的碳素钢管道、管件;b)壁厚大于32mm的碳素钢容器;c)壁厚大于28mm的普通低合金钢容器(A类Ⅱ级钢);d)壁厚大于20mm的普通低合金钢容器(A类Ⅲ级钢);e)耐热钢管子及管件和壁厚大于20mm的普通低合金钢管道(5.4.4、5.4.5规定内容除外);f)其他经焊接工艺评定需进行焊后热处理的焊件。5.4.4下列部件采用氩弧焊或低氢型焊条,焊前预热和焊后适当缓慢冷却的焊接接头可以不进行焊后热处理:a)壁厚不大于lOmm、直径不大于108mm,材料为15CrMo、12Cr2Mo的管子;b)壁厚不大于8mm、直径不大于108mm,材料为12CrlMoV的管子;c)壁厚不大于6mm、直径不大于63mm,材料为12Cr2MoWVTiB的管子。5.4.5奥氏体不锈钢的管子,采用奥氏体材料焊接,其焊接接头不推荐进行焊后热处理。5.4.6异种钢焊接接头的焊后热处理按照DL/T752的规定进行,但焊后热处理的最高恒温温度必须低于两侧母材及焊缝熔敷金属三者中最低Ac1温度减20℃~30℃。5.4.7推荐的常见耐热钢的焊后热处理的恒温温度及恒温时间见表5。2

表5推荐的常见耐热钢的焊后热处理的恒温温度及恒温时间钢种温度(℃)焊件厚度δa(mm)d≤12.512.5<δ≤2525<δ≤37.537.5<δ≤5050<δ≤7575<δ≤100100<δ≤125恒温时间(h)碳含量≤0.35%(20、ZG25)C-Mn(Q345)600~650——1.522.252.52.750.5Cr-0.5Mo(12CrMo)650~7000.511.522.252.52.751Cr-0.5Mo(15CrMo、ZG20CrMo)670~7000.511.522.252.52.751Cr-0.5Mo-V(12CrlMoV、ZG20CrMoV)1.5Cr-1Mo-V(ZGl5CrlMolV)1.75Cr-0.5Mo-V720~7500.511.523452.25Cr-1Mo720~7500.511.523452Cr-0.5Mo-VW(12Cr2MoWVTiB)3Cr-1Mo-VTi(12Cr3MoVSiTiB)750~7800.751.251.752.253.254.255.259Cr-1Mo-V-Nb123456—9Cr-1Mo、12Cr-lMo12.53.5567—a对于不同壁厚部件焊接时的焊接接头的壁厚计算取值,见DL/T819--2002附录C。6质量检验6.1一般规定6.1.1焊接质量的检查和检验,实行三级检查验收制度,采用自检与专业检验相结合的方法,进行验评工作。6.1.2焊接质量检查,包括焊接前、焊接过程中和焊接结束后三个阶段,均应按检验项目和程序进行。对重要部件的焊接可安排焊接全过程的旁站监督。6.1.2.1焊接前检查应符合下列规定:a)焊缝表面的清理应符合本标准的规定;b)坡口加工应符合图纸要求;c)对口尺寸应符合本标准的规定;d)焊接预热应符合本标准的规定。6.1.2.2焊接过程中的检查应符合下列规定:a)层间温度应符合工艺指导书的要求;2

a)焊接工艺参数应符合工艺指导书的要求;b)焊道的表露缺陷应消除。6.1.2.3焊接结束后的检查应符合本标准的要求。6.1.3焊接修复后的检验,除有专门规定,均应按本标准规定执行。6.1.4外观检查不合格的焊缝,不允许进行其他项目检验。6.1.5对容易产生延迟裂纹和再热裂纹的钢材,焊接热处理后必须进行无损检验。6.1.6焊接接头的硬度检验应在焊接热处理后进行。6.1.7焊接接头分类检查的方法、范围及数量,按表6进行。6.2焊接接头外观检验6.2.1焊工本人应对所焊接头进行外观检查。焊接质量检查人员应按表6对焊接接头进行规定比例的检验,必要时应使用焊缝检验尺或5倍放大镜,对可经打磨修复的外观超标缺陷应该作记录。6.2.2焊接质量检查人员应根据图纸要求对焊接部件进行宏观的尺寸检验。对重要部件应该在焊接过程中监视焊接变形,并在焊接及热处理完成之后进行最终尺寸检查。6.3焊接接头无损检验6.3.1除非合同和设计文件另有规定,焊接接头无损检验的工艺质量、焊接接头质量分级应根据部件类型特征,分别按DL/T821、DL/T820、GB/T3323、GBll345、JB4730规定执行。6.3.2经射线检验对不能确认的面积型缺陷,应该采用超声波检验方法进行确认。6.3.3对下列部件的焊接接头的无损检验应执行如下具体规定:a)厚度不大于20mm的汽、水管道采用超声波检验时,还应进行射线检验,其检验数量为超声波检验数量的20%;b)厚度大于20mm、且小于70mm的管道和焊件,射线检验或超声波检验可任选其中一种;c)厚度不小于70mm的管子在焊到20mm左右时做100%的射线检验,焊接完成后做100%超声波检验;d)对于I类焊接接头的锅炉受热面管子,除做不少于25%的射线检验外,还应另做25%的超声波检验;e)需进行无损检验的角焊缝可采用磁粉检验或渗透检验。6.3.4对同一焊接接头同时采用射线和超声波两种方法进行检验时,均应合格。6.3.5无损检验的结果若有不合格时,应按如下规定处理:a)对管子和管道焊接接头应对该焊工当日的同一批焊接接头中按不合格焊口数加倍检验,加倍检验中仍有不合格时,则该批焊接接头评为不合格;b)容器的纵、环焊缝局部检验不合格时,应在缺陷两端的延伸部位增加检验长度,增加的检验长度应该为该焊缝长度的10%且不小于250mm;若仍不合格,则该焊缝应100%检验。6.3.6对修复后的焊接接头,应100%进行无损检验。6.3.7焊接检验后,可按部件和整体分别统计出无损检验一次合格率,其计算方法推荐如下:无损检验一次合格率;(A-B)/A×l00%式中A——一次被检焊接接头当量数(不包括复检及重复加倍当量数);B——A中的不合格焊接接头当量数。当量数计算规定如下:2

a)外径不大于76mm的管接头,每个接头计为当量数1。b)外径大于76mm的管子、容器接头,同焊口的每300mm被检焊缝长度计为当量数1。c)使用射线检验时,相邻底片上的超标缺陷实际间隔小于300mm时可计入一个当量。焊接接头类别范围检验方法及比例(%)外观射线超声硬度a光谱b自检专检Ic工作压力不小于9.81MPa的锅炉的受热面管子10010050510外径大于159mm或壁厚大于20mm,工作压力大于9.81MPa的锅炉本体范围内的管子及管道100100100100100外径大于159mm,工作温度高于450℃的蒸汽管道100100100100100工作压力大于8MPa的汽、水、油、气管道10010050100100工作温度高于300℃且不高于450℃的汽水管道及管件1005050100100工作压力为(0.1~1.6)MPa的压力容器1005050100100Ⅱ工作压力小于9.81MPa的锅炉的受热面管子10025255—工作温度高于150℃且不高于300℃的蒸汽管道及管件100255100—工作压力为(4~8)MPa的汽、水、油、气管道100255100—工作压力大于1.6MPa且小于4MPa的汽、水、油、气管道100255——承受静载荷的钢结构d10025——Ⅲ工作压力为(0.1~1.6)MPa的汽、水、油、气管道100251——烟、风、煤、粉、灰等管道及附件10025——非承压结构及密封结构10010———一般支撑结构(设备支撑、梯子、平台、拉杆等)10010———外径小于76mm的锅炉水压范围外的疏水、放水、排污、取样管子100100——a经焊接工艺评定,且具有与作业指导书规定相符的热处理自动记录曲线图的焊接接头,及A类钢焊接接头可免去硬度检验。b马氏体钢焊接接头能够提供可靠的、可追溯的焊缝用材记录时,可免做光谱检验。c超临界机组锅炉的I类焊接接头100%无损检测,其中不少于50%的射线检验。d钢结构的无损探伤方法及比例按设计要求进行。e烟、风、煤、粉、灰管道应做100%的渗油检查,或气密性试验。F凝汽器管板密封应做100%渗透检验。2

6.4焊缝金属光谱分析6.4.1耐热钢部件焊后应对焊缝金属按照《火力发电厂金属光谱分析导则》,进行光谱分析复查,规定如下:a)锅炉受热面管子不少于10%,若发现材质不符,则应对该项目焊缝金属进行100%光谱分析复查;b)其他管子及管道100%。6.4.2对高合金部件焊口进行光谱分析后应磨去弧光灼烧点。6.4.3经光谱分析确认材质不符的焊缝应进行返工。6.5焊接接头硬度检验和金相检验6.5.1可取样的焊接接头硬度检验应采用台式硬度仪。按照GB/T231.1的规定执行。6.5.2焊接接头现场硬度检验应采用里氏硬度计,按照GB/T17394的规定进行。6.5.3当焊接热处理自动记录图显示异常时,应对该记录图所涉及的焊接接斗进行硬度检查。6.5.4当合同或设计文件规定或验证需要时,应进行焊接接斗的金相检验。现场焊接接头金相检验的式样制备、复膜要求等应按照《电力建设金相检验导则》的规定执行。光学金相照片,一般放大倍数为200~400倍。视频金相照片应比照光学照片的放大倍数。6.6不合格焊口处理6.6.1应查明造成不合格焊口的原因。对于重大的不合格焊口事件应进行事故原因分析,同时提出返修措施。返修后还应按原检验方法重新进行检验。6.6.2表面缺陷应采取机械方法消除。6.6.3需要补焊消除的缺陷应该按照补焊修复规定进行缺陷的消除。6.6.4焊接热处理温度或热处理时间不够而导致硬度值超标的焊口,应重新进行热处理;焊接热处理温度超标而导致焊接接头部位材料过热的焊口,除非可以实施正火热处理工艺,应该割掉该焊口及过热区域的材料,重新焊接。表7焊缝外形允许尺寸单位:mm焊接接头类别接头型式位置ⅠⅡⅢ对接接头焊缝余高平焊0~20~30~4其他位置≯3≯4≤5焊缝余高差平焊≤2≤2≤3其他位置≤23<4焊缝宽度比坡口增宽<4≤4≤5角接接头贴角焊焊脚δ+(2~3)δ+(2~4)δ+(3~5)焊脚尺寸<2≤2≤3坡口角焊焊脚δ≤20δ±1.5δ±2δ±2.5δ>20δ±2δ±2.5δ±3焊脚尺寸差δ≤20<2≤2≤3δ>20<3<3<4注:1.焊缝表面不允许有深度大于1mm的尖锐凹槽,且不允许低于母材表面。注:2.搭接角焊缝的焊脚与较薄侧部件厚度相同。注:3.δ为较薄部件的板厚。2

7质量标准7.1焊缝外观检查质量标准7.1.1焊缝边缘应圆滑过渡到母材,焊缝外形尺寸应符合设计要求,其允许尺寸见表7。7.1.2焊接角变形应符合表8规定。7.1.3焊缝表露缺陷应符合表9的要求。7.1.4管子、管道的外壁错口值不得超过以下规定:a)锅炉受热面管子:外壁错口值不大于10%壁厚,且不大于1mm;b)其它管道:外壁错口值不大于10%壁厚,且不大于4mm。表8焊接角变形允许范围焊件偏差值θ(º)α板件≯3—管径<100mm—≯1/100管径≥lOOmm—≯3/200表9焊缝表露缺陷允许范围缺陷名称质量要求IⅡⅢ裂纹、未熔合不允许根部未焊透不允许深度≯10%焊缝厚度,且≯1.5mm,总长度≯焊缝全长的10%。氩弧焊打底焊缝不允许深度≯15%焊缝厚度,且≯2mm,总长度≯焊缝全长的15%气孔、夹渣不允许咬边不要求修磨的焊缝深度≯0.5mm;焊缝两侧总长度:管件≯焊缝全长的10%,且≯40mm;板件≯焊缝全长的10%深度≯0.5mm;焊缝两侧总长度:管件≯焊缝全长的20%;板件≯焊缝全长的15%深度≯0.5nun;缝两侧总长度:管件≯焊缝全长的20%;板件净焊缝全长的20%要求修磨的焊缝不允许根部凸出≯2mm板件和直径≥108mm的管件:≯3mm管件直径<108mm时以通球为准,要求是:管外径≥32mm时,为管内径的85%管外径<32mm时,为管内径的75%内凹≤1.5mm≤2mm≤2.5mm7.2焊接接头的无损检验标准7.2.1钢制承压管道检验标准为:DL/T821和DL/T820—2002B级。7.2.2钢结构检验标准为:GB/T3323和GBll345—1989B级。7.2.3压力容器检验标准为:JB4730。7.2.4采用磁粉检验和渗透检验方法时,检验标准为JB4730。7.2.5各类焊缝的质量级别规定见表10。2

表10各类焊接接头的质量级别规定焊接接头类别检验方法ⅠⅡⅢ锅炉范围内锅炉范围外射线检验ⅡⅡⅡⅢ超声波检验ⅠⅠⅠⅡ磁粉检验aⅠⅠⅠⅡ渗透检验aⅠⅠⅠⅡa检查结果不得有任何裂纹、成排气孔、分层和长度大于1.5mm的线性缺陷显示(长度与宽度之比大于3的缺陷显示按线性缺陷处理)。7.3焊缝硬度合格标准7.3.1同种钢焊接接头热处理后焊缝的硬度,一般不超过母材布氏硬度值加100HBW,且不超过下列规定:

合金总含量<3%时布氏硬度值≤27HBW合金总含量3%~10%时布氏硬度值≤300HBW

合金总含量>10%时布氏硬度值≤350HBW7.3.2异种钢焊接接头焊缝硬度检验应符合DL/T752的规定。7.3.3耐热合金钢焊缝硬度不低于母材硬度。7.4焊缝金相组织标准7.4.1焊缝金相组织合格标准是:a)没有裂纹;b)没有过烧组织;c)没有淬硬的马氏体组织。8焊接修复8.1一般规定8.1.1焊接修复分为临时性修复和永久性修复。永久性修复应按照本标准规定的焊接工作程序进行。8.1.2焊接修复所涉及人员,应该符合本标准的相应规定。8.1.3所有永久性修复工作开始之前,应该查明缺陷位置、尺寸,并对发生事故或产生缺陷的原因进行分析,找出其原因。对于比较重大的事故和缺陷的修复,应该进行技术和经济的可行性分析。8.1.4在特殊情况下,可以进行临时性修复,但应该及早更改为永久性修复。8.1.5应该查明修复对象应遵循的相关规程、标准并遵照执行。8.1.6锅炉汽包的焊接修复应按照DL/T734的规定执行。8.1.7汽轮机缸体、主蒸汽阀门、调节阀门、隔板、铸钢三通等的焊接修复应按照DL/T753的规定执行。8.1.8焊接修复工作应该遵循安全、环保规定。8.2修复前准备8.2.1应查明待修复部件的钢材牌号,收集该钢材的焊接性资料。8.2.2根据待修复部件选用合适的焊接材料。对可以预热和热处理的焊接修复,一般推荐选用与母材成分相同或接近的焊接材料;对难于预热和热处理的焊接修复,一般推荐采用塑性高的焊接材料,但是应该确认采用该材料焊接所形成的焊接接头在实际运行条件下的组织、性能变化符合使用要求。8.2.3拟订的焊接工艺应该得到评定或验证。8.2.4焊接操作人员应进行培训和施工前练习。2

8.2.5对于需要进行变形控制的部件应装设测量器具并完成初始值测量。在修复中应跟踪并记录过程和终了变形量。8.3焊接修复8.3.1宜采用机械方式清除缺陷。对于厚大部件的裂纹类缺陷,在清除缺陷前,应该采取措施防止裂纹的继续扩展。在预热的情况下,可以采用碳弧气刨清除缺陷。8.3.2应采用机械方式进行坡口制备。坡口应以方便焊接、已确认无表面裂纹、无淬硬或渗碳层为原则。8.3.3一般应采用多层多道焊接方法,必要时可采用分段退焊等减小变形的方法施焊。8.3.4其他工艺参数按照本标准第5章的规定执行。8.4检验和质量标准8.4.1质量检验及其标准按照本标准第6、7章的规定执行。8.4.2对于经焊接修复引起结构尺寸变化,或对应力水平有怀疑时,应该进行残余应力测试或结构应力分析。9焊接技术文件9.1焊接技术文件由焊接技术人员编制,其他各类焊接人员应积极配合。9.2施工单位应向有关单位移交的技术资料包括:a)焊接工程一览表;b)受监部件使用的焊接材料质量证件;c)焊工技术考核登记表;d)焊接工艺评定项目的目录及应用范围统计表;e)主蒸汽、再热蒸汽、汽轮机导汽、主给水管道和锅炉一次门内的本体管道、管子的焊接、热处理、焊接检验记录;f)受监焊口焊接、焊接热处理的质量检验报告和焊接热处理过程记录曲线。9.3施工单位应将下列资料在工程竣工后整理成册,归档备查:a)根据9.2移交资料的副本;b)焊接施工组织设计、重大技术措施;c)锅炉受热面管子焊接、热处理、检验记录图表、射线检验底片、检验报告;d)焊接工程质量等级评定资料;e)焊接工艺评定报告;f)焊接作业指导文件;g)焊接工程技术总结和专题技术总结。2

附录A(资料性附录) 火力发电厂常用钢材的化学成分表A.1火力发电厂常用钢材的化学成分和力学性能序号牌号化学成分(质量分数,%)钢号标准号CMnSiCrMoVNiTiB1A3GB7000.14~0.220.30~0.65≤0.30——————210GB30870.07~0.140.35~0.650.17~0.37≤0.15——≤0.25——320GB30870.17~0.240.35~0.650.17~0.37≤0.25——≤0.25——420GGB53100.17~0.240.35~0.650.17~0.37——————522GGB713≤0.260.60~0.900.17~0.37——————625GB6990.22~0.300.50~0.800.17~0.37≤0.25——≤0.25——7St35.8DIN17175≤0.170.40~0.800.10~0.35——————8St45.8DIN17175≤0.210.40~1.200.10~0.30——————9STPT38JISG3456≤0.250.30—0.900.10~0.35——————10STPT42JISG3456≤0.300.30~0.100.10~0.35——————11SB42JISG3103≤0.24≤0.900.15~0.30——————12SB46JISG3103≤0.28≤0.900.15~0.30——————13A53AASTMA530.250.95——————14A53BASTMA530.301.20——————15A672B70ASTMA672≤0.33≤1.200.15~0.40——————1660ASTMA5150.24~0.31≤0.900.15~0.40——————1765ASTMA5150.28~0.33≤0.900.15~0.40——————18SA210A-1ASTMA210≤0.27≤0.93≤0.10——————19SA210CASTMA210≤0.27≤0.93≥0.10——————20SAl78CASTMAl78≤0.35≤0.80———————21SAl78DASTMAl78≤0.271.00~1.50≥0.10——————2

表A.1(续)1序号牌号化学成分(质量分数,%)常温力学性能a分类号DL/T868—2004钢号标准号WNbCuSPRe(MPa)Rm(MPa)A(%)Akv(J)HBW1A3GB700———≤0.050≤0.045185~235375~46021~2627A-I210GB3087——≤0.25≤0.035≤0.035196333~49024A-I320GB3087——≤0.25≤0.035≤0.035226392~58820A-I420GGB5310———≤0.035≤0.035245412~5492449A-I522GGB713———≤0.035≤0.035265420~5602459A-I625GB699——≤0.25≤0.035≤0.0352754502371A-I7St35.8DIN7175———≤0.040≤0.040215~235360~480A-I8St45.8D1N17175———≤0.040≤0.040235~255410~520A-I9STPT38JISG3456———≤0.035≤0.035≥215≥372A-I10STPT42JISG3456———≤0.035≤0.035≥245≥412A-I11SB42JISG3103———≤0.O40≤0.035≥225412~549A-I12SB46JISG3103———≤0.040≤0.035≥245451~588A-I13A53AASTMA53———≤0.045≤0.05≥205≥330标样折算≥20—A-I14A53BASTMA53———≤0.045≤0.05≥240≥415标样折算≥20—A-I15A672B70ASTMA672———≤0.035≤0.035≥260485~620≥17——A-I1660ASTMA515———≤0.04O≤0.035≥220415~550≥25A-I1765ASTMA515———≤0.04O≤0.035≥240450~585≥23A-I18SA210A-1ASTMA210———≤0.058≤0.048≥255≥414≥22A-I19SA210CASTMA210———≤0.035≤0.035≥275≥485≥30≤179A-I20SAl78CASTMA178———≤0.060≤0.050≥255≥414≥30A-I21SAl78DASTMA178———≤0.015≤0.030≥275≥485≥30—A-I2

表A.1(续)2序号牌号化学成分(质量分数,%)钢号标准号CMnSiCrMoVNiTiB22SAl06BASTMA106≤0.300.29~1.06≥0.1023SAl06CASTMA106≤0.350.29~1.06≥0.1024SB49JISG3103≤0.31≤0.900.15~0.3025STPT49JISG3456≤0.330.30~1.00.10~0.352612MngGB713≤0.161.10—1.500.20~0.602716MngGB7130.12~0.201.20~1.600.20~0.602815MnSiPTM-1C-890.12~0.180.90~1.300.70~1.00≤0.300.252916MnRGB6654≤0.200.12~1.600.20~0.603017Mn4DINl7155/10.14~0.200.90~1.200.20~0.403119Mn5DIN171750.17~0.221.00~1.300.30~0.60≤0.3032SA234-WPCASTMA234≤0.350.29~1.06≥0.1033SA234-WPBASTMA234≤0.300.29~1.06≥0.103515MnVgGB7130.10~0.181.20~1.600.20~0.500.04~0.123615MnVRGB6654≤0.181.20~1.600.20~0.600.04~0.123720MnMoJB7550.17~0.231.10~1.400.17~0.370.20~0.353815MnMoVJB7550.12~0.181.30~1.600.17~0.370.04~0.650.05~0.153914MnMoVgGB7130.10~0.181.20~1.600.20~0.500.40~0.650.05~0.154018MnMoNbgGB7130.17~0.231.35~1.650.17~0.370.45~0.654115NiCuMoNb5DIN17175≤0.170.80~1.200.25~0.500.25~0.401.00~1.304215Mo3DIN17155/20.12~0.200.50~0.700.15~0.350.25~0.3543SA204ASTMA204≤0.18≤0.900.15~0.400.41~0.6444SA209TiASTMA2090.10~0.200.30~0.800.10~0.500.44~0.6545P1ASTMA3350.10~0.200.30~0.800.10~0.500.44~0.6546SAl82F1ASTMAl82≤0.280.60~0.900.15~0.350.44~0.6547SB46MJISG3103≤0.18≤0.900.15~0.300.45~0.6048STBAl2JISG34620.10~0.200.30~0.800.10~0.500.45~0.652

表A.1(续)3序号牌号化学成分(质量分数,%)常温力学性能分类号DL/T868-2004钢号标准号WNbCuSPRe(MPa)Rm(MPa)A(%)AKV(J)HBW22SAl06BASTMA106≤0.058≤0.048≥240≥415≥22A-I23SAl06CASTMA106≤0.058≤0.048≥275≥485≥20A-I24SB49JISG3103≤0.04O≤0.035≥265480~617A-I25STPT49JISG3456≤0.035≤0.035≥274≥480A—I2612MngGB713≤0.035≤0.035275~295430~59019~2159A—Ⅱ2716MngGB713≤0.035≤0.035245~345440~65518~2159A-Ⅱ2815MnSiPTM-1C-890.20≤0.025≤0.035≥294.3≥490.5≥1858A-Ⅱ2916MnRGB6654≤0.035≤0.035265~345450~65518~2127A-Ⅱ3017Mn4DINl7155/1≤0.050≤0.050274~284460~548A-Ⅱ3119Mn5DIN17175≤0.040≤0.040300~310510~61019A-Ⅱ32SA234-WPCASTMA234≤0.058≤0.050≥275485~655≥17≤197A—Ⅱ33SA234-WPBASTMA234≤0.058≤0.050≥240415~585≥17≤197A-Ⅱ3515MnVgGB713≤0.035≤0.035335~390490~67517~1859A-Ⅱ3615MnVRGB6654≤0.035≤0.035335~390490~67517~1834A-Ⅱ3720MnMoJB755≤0.035≤0.035353~372370~52918149~217A-Ⅱ3815MnMoVJB755≤0.035≤0.03544158817156~228A—Ⅲ3914MnMoVgGB713≤0.035≤0.03549063516A-Ⅲ4018MnMoNbgGB7130.025~0.050≤0.035≤0.035440~510590~63516~17A-Ⅲ4115NiCuMoNb5DIN171750.0200.50~0.80≤0.040≤0.040≥440610~700≥20≥34A-Ⅲ4215Mo3DIN17155/2≤0.040≤0.040265~274431~519B-I43SA204ASTMA204≤0.040≤0.035255450~58523B-I44SA209TiASTMA209≤0.045≤0.04520737822≤146B-I45P1ASTMA335≤0.045≤0.04520737922B-I46SAl82F1ASTMAl82≤0.015≤0.030≥275≥485≥20143~192B-I47SB46MJISG3103≤0.040≤0.035255451~588B-I48STBAl2JISG3462≤0.035≤0.035206382B-I2

表A.1(续)4序号牌号化学成分(质量分数,%)钢号标准号CMnSiCrMoVNiTiB49STBA13JISG34620.15~0.250.30~0.800.10~0.500.45~0.6550STPA20JISG34580.10~0.200.30~0.800.10~0.500.45~0.6551WCBASTMA216≤0.30≤1.00≤0.60≤0.50≤0.20≤0.03≤0.5052WCCASTMA216≤0.25≤1.20≤0.60≤0.50≤0.20≤0.03≤0.505312CrMoGB53100.08~0.150.40~0.700.17~0.370.40~0.700.40~0.5554P2ASTMA3350.10~0.200.30~0.610.10~0.300.50~0.810.44~0.655512CrMoVGB30770.08~0.150.40~0.700.17~0.370.30~0.600.25~0.350.15~0.305615CrMoGB53100.12~0.180.40~0.700.17~0.370.80~1.100.40~0.5557SA234-WP11l类ASTMA2340.05~0.150.30~0.600.50~1.001.00~1.500.44~0.6558SA234-WPl21类ASTMA2340.05~0.200.30~0.80≤0.600.80~1.250.44~0.655912CrlMoVGB53100.08~0.150.40—0.700.17~0.370.90~1.200.25~0.350.15~0.3060ZG15Cr1MoVJB26400.14~0.200.40~0.700.17~0.371.20~1.701.00~1.200.20~0.4061ZG20CrMoVJB26400.18~0.250.40—0.700.17~0.370.90~1.200.50~0.700.20~0.3062T11ASTMA213≤0.150.30~0.600.50~1.001.00~1.500.44~0.6563P11ASTMA335≤0.150.30~0.600.50~1.001.00~1.500.44~0.6564P12ASTMA335≤0.150.30~0.61≤0.500.80~1.250.44~0.6565WC6ASTMA217≤0.200.50~0.80≤0.601.00~1.500.45~0.65≤0.5066STBA20JISG34620.10~0.200.30~0.600.10~0.500.50~0.800.40~0.6567STPA20JISG34580.10~0.200.30~0.600.10~0.500.50~0.800.40~0.6568STBA22JISG3462≤0.150.30~0.60≤0.500.80~1.250.45~0.6569STPA22JISG3458≤0.150.30~0.60≤0.500.80~1.250.45~0.6570STBA23JISG3462≤0.150.30~0.600.50~1.001.00~1.500.45~0.6571STPA23JISG3458≤0.150.30~0.600.50~1.001.00~1.500.45~0.6572SCPH21JISG5151≤0.200.50—0.80≤0.601.00~1.500.45~0.65≤0.507413CrMo44DINl71750.10~0.180.40—0.700.10~0.350.70~1.100.45~0.657514MoV63DIN171750.10~0.180.40~0.700.10~0.350.30~0.600.50~0.700.22~0.322

表A.1(续)5序号牌号化学成分(质量分数,%)常温力学性能分类号DL/T868—2004钢号标准号WNbCuSPRe(MPa)Rm(MPa)A(%)AKV(J)HBW49STBA13JISG3462≤0.035≤0.035206412B-I50STPA20JISG3458≤0.035≤0.035206382B-I51WCBASTMA216≤0.30≤0.045≤0.040≥250485~655≥22B-I52WCCASTMA216≤0.30≤0.045≤0.040≥275485~655≥22B-I5312CrMoGB5310≤0.035≤0.035206412~5592169B-I54P2ASTMA335≤0.045≤0.04520737922B-I5512CrMoVGB3077≤0.035≤0.03522544022B-I5615CrMoGB5310≤0.035≤0.035235441~63821B-I57SA234-WP11l类ASTMA234≤0.030≤0.030≥205415~585≥22≤197B-I58SA234-WPl21类ASTMA234≤0.045≤0.045≥205415~585≥22≤197B-I5912CrlMoVGB5310≤0.035≤0.035225471~63821B-I60ZG15Cr1MoVJB2640≤0.030≤0.03034349014B-I61ZG20CrMoVJB2640≤0.030≤0.03031349014B-I62T11ASTMA213≤0.030≤0.03020741330≤163B-I63P11ASTMA335≤0.030≤0.03020741322B-I64P12ASTMA335≤0.045≤0.04520741322B-I65WC6ASTMA217≤0.10≤0.50≤0.030≤0.035275482~65520B-I66STBA20JISG3462≤0.035≤0.035206412B-I67STPA20JISG3458≤0.035≤0.035206412B-I68STBA22JISG3462≤0.035≤0.035206412B-I69STPA22JISG3458≤0.035≤0.035206412B-I70STBA23JISG3462≤0.030≤0.030206412B-I71STPA23JISG3458≤0.030≤0.030206412B-I72SCPH21JISG5151≤0.10≤0.50≤0.O40≤0.040274480B-I7413CrMo44DINl7175≤0.035≤0.035280~290440~59022B-I7514MoV63DIN17175≤0.035≤0.035310~319460~61020B-I2

表A.1(续)6序号牌号化学成分(质量分数,%)钢号标准号CMnSiCrMoVNlTlB76A691-1CrASTMA6910.05~0.170.40~0.650.50~0.801.00~1.500.45~0.6577SA213-T2ASTMA2130.10~0.200.30~0.610.10~0.300.50~0.810.44~0.6578SAl82-F2ASTMA1820.05~0.210.30~0.800.10~0.600.50~0.810.44~0.6579SAl82-F12ASTMA1820.05~0.150.30~0.60≤0.500.80~1.250.44~0.6580T11ASTMA2130.05~0.150.30~0.600.50~1.000.50~1.001.00~1.5081SA335-P11ASTMA3350.05~0.150.30~0.600.50~1.001.00~1.500.44~0.6582T12ASTMA2130.05~0.150.30~0.61≤0.500.80~1.250.44~0.6583F12ASTMA3360.10~0.200.30~0.800.10~0.600.80~1.100.45~0.658412Cr2MoGB53100.08~0.150.40~0.70≤0.502.00~2.500.90~1.2085T23ASTMA2130.04~0.100.10~0.60≤0.501.90~2.600.05~0.300.20~0.30Al≤0.030.0005~0.006086P22ASTMA335≤0.150.30~0.60≤0.501.90~2.600.87~1.1387SAl82-F22ASTMAl820.05~0.150.30~0.60≤0.502.00~2.500.87~1.1388STPA24JISG5151≤0.150.30~0.60≤0.501.90~2.600.87~1.138910CrMo910DIN171750.08~0.150.40~0.70≤0.502.00~2.500.90~1.209012Cr2MoWVTiBGB53100.08~0.150.45~0.650.45~0.751.60~2.100.50~0.650.28~0.420.08~0.18≤0.0089112Cr3MoVSiTiBGB53100.09~0.150.50~0.800.60~0.902.50~3.001.00~1.200.25~0.350.22~0.380.005~0.01192WC9ASTMA217≤0.180.40~0.70≤0.602.00~2.750.90~1.20≤0.509310Cr5MoWVTiB0.07~0.120.45~0.700.40~0.704.50~6.000.48~0.650.20~0.330.16~0.240.008~0.014941Cr5MoJB755≤0.15≤0.60≤0.504.00~6.000.40~0.60≤0.6095STPA25JISG3458≤0.150.30~0.60≤0.504.00~6.000.45~0.6596P5ASTMA335≤0.150.30~0.60≤0.504.00~6.000.45~0.6597T91ASTMA2130.08~0.120.30~0.600.20~0.508.00~9.500.85~1.050.18~0.25≤0.4N:0.03~0.07Cb:0.06~0.1098T92ASTMA2130.07~0.130.30~0.60≤0.508.50~9.500.30~0.600.15~0.25≤0.4N:0.03—0.070.001~0.00699P9ASTMA335≤0.150.30~0.600.25~1.008.00~10.000.90~1.102

100P911ASTMA3350.08~0.120.30~0.600.20~0.508.00~9.500.85~1.050.18~0.25≤0.40N:0.03~0.07Cb:0.06~0.10101P92ASTMA3350.07~0.130.03~0.60≤0.508.50~9.500.30~0.600.15~0.25≤0.4N:0.03~0.070.001~0.006表A.1(续)7序号牌号化学成分(质量分数,%)常温力学性能分类号DL/T868—2004钢号标准号WNbCuSPRe(MPa)Rm(MPa)A(%)AKV(J)HBW76A691-1CrASTMA691≤0.035≤0.035≥240415~585≥19≤201B-I77SA213-T2ASTMA213≤0.025≤0.025≥220≥415≥30≤217B-I78SAl82-F2ASTMA182≤0.045≤0.045≥275≥485≥20143~192B-I79SAl82-F12ASTMA182≤0.045≤0.045≥205≥415≥20121~174B-I80T11ASTMA213≤0.025≤0.025≥220≥415≥30≤163B-I81SA335-P11ASTMA335≤0.025≤0.025≥205≥415纵≥30B-I82T12ASTMA213≤0.025≤0.025≥220≥415≥30≤163B-I83F12ASTMA336≤0.025≤0.025≥275485~660≥20B-I8412Cr2MoGB5310≤0.035≤0.035280450~60020B-I85T23ASTMA2131.45~1.75Cb:0.02~0.08N≤0.03≤0.010≤0.03040051020220B-I86P22ASTMA335≤0.030≤0.03020741322B-I87SAl82-F22ASTMAl82≤0.040≤0.040≥205≥415≥20≤170B-I88STPA24JISG5151≤0.030≤0.030206412B-I8910CrMo910DIN17175≤0.035≤0.035269~280450~600B-I9012Cr2MoWVTiBGB53100.30~0.55≤0.035≤0.035343540~73618B-Ⅱ9112Cr3MoVSiTiBGB5310≤0.035≤0.035441608~80416B-Ⅱ92WC9ASTMA217≤0.10≤0.50≤0.045≤0.040275482~65520B-Ⅲ9310Cr5MoWVTiB≤0.030≤0.03020741322B-Ⅲ941Cr5MoJB755≤0.035≤0.03539258818156~241B-Ⅲ95STPA25JISG3458≤0.030≤0.030≥206≥412B-Ⅲ96P5ASTMA335≤0.030≤0.03020741322B-Ⅲ2

97T91ASTMA213A1≤0.04≤0.010≤0.020≥415≥585≥20≤250B-Ⅲ98T92ASTMA2131.50~2.00Cb:0.04~0.09Al≤0.04≤0.010≤0.020≥440≥620≥20≤250B-Ⅲ99P9ASTMA335≤0.030≤0.03020741322B-Ⅲ100P911ASTMA335A1≤0.04≤0.010≤0.020≥415≥585纵≥20B-Ⅲ101P92ASTMA3351.5~2.0≤0.04~0.09A1≤0.04≤0.010≤0.020≥440≥620纵≥20B-Ⅲ表A.1(续)8序号牌号化学成分(质量分数,%)钢号标准号CMnSiCrMoVNlTlB102P91ASTMA3360.08~0.120.30~0.600.20~0.508.00~9.500.85~1.050.18~0.25≤0.4N:0.03~0.07103STPA26JISG3458≤0.150.30~0.600.25~1.008.00~10.000.90~1.10104X20CrMoVl21DIN171750.17~0.23≤1.00≤0.5010.00~12.500.60~1.700.25~0.350.30~0.601051Crl3GB1220≤0.15≤1.00≤1.0011.50~13.50≤0.601060Crl3A1GB1220≤0.08≤1.00≤1.0011.50~14.501071Cr18Ni9GB1220≤0.15≤2.00≤1.0017.00~19.000.80~1.001080Cr23Ni13GB1220≤0.08≤2.00≤1.0022.00~24.0012.00~15.00109SUS304JISG3459≤0.08≤2.00≤1.0018.00~20.008.00~11.00110SA312-TP304ASME≤0.08≤2.00≤0.7518.00~20.008.00~11.00111SA312-TP316ASME≤0.08≤2.00≤0.7516.00~18.002.00~3.0011.00~14.00112SA213—TP347HASME0.04~0.10≤2.00≤0.7517.00~20.009.00一13.00113A182-F304ASTMA182≤0.08≤2.00≤1.0018.00~20.008.00~11.002

表A.1(续)9序号牌号化学成分(质量分数,%)常温力学性能分类号DL/T868—2004钢号标准号WNbCuSPRe(MPa)Rm(MPa)A(%)AKV(J)HBW102P91ASTMA3360.06~0.10A1≤0.04≤0.025≤0.025≥415585~760≥20B-Ⅲ103STPA26JISG3458≤0.030≤0.030≥206≥412B-Ⅲ104X20CrMoVl21DIN17175≤0.030≤0.030≥490590~640≥1734B-Ⅲ1051Crl3GB1220≤0.030≤0.030≥343≥539≥2598.1≤159C-I1060Crl3A1GB1220≤0.030≤0.030≥177≥412≥2098.1≤183C-Ⅱ1071Cr18Ni9GB1220≤0.030≤0.035≥206≥520≥40≤187C-Ⅲ1080Cr23Ni13GB1220≤0.030≤0.035≥206≥520≥40≤187C-Ⅲ109SUS304JISG3459≤0.030≤0.040≥210≥530≥30C-Ⅲ110SA312-TP304ASME≤0.030≤0.040≥205≥515纵≥35C-Ⅲ111SA312-TP316ASME≤0.030≤0.040≥205≥515纵≥35C-Ⅲ112SA213—TP347HASMENb+Ta≤8×C≤0.030≤0.040≥205≥515纵≥35C-Ⅲ113A182-F304ASTMA182N≤0.10≤0.030≤0.045≥205≥515≥30C-Ⅲ2

a根据GB/T228—2002有关金属材料拉伸强度试验指标的规定,Re为屈服强度(相当于σS);Rm为抗拉强度(相当于σb);A为断后伸长率(相当于δ5)。附录B(资料性附录)常用焊条熔敷金属的化学成分和常温力学性能表B.1常用焊条熔敷金属的化学成分和常温力学性能序号焊条型号化学成分(质量分数,%)型号标准号原牌号CMnSiCrMoVNbB1E4303GB5117J422≤0.120.30~0.60≤0.252E4301GB5117J423≤0.120.35~0.60≤0.203E4320GB5117J424≤0.120.50~0.90≤0.154E4316GB5117J426≤0.120.50~0.90≤0.505E4315GB5117J427≤0.120.50~0.90≤0.506E5001GB5117J503≤0.120.50~1.00≤0.307E5016GB5117J506≤0.120.80~1.40≤0.658E5015GB5117J507≤0.120.80~1.40≤0.709E6015D1GB5118J607≤0.121.25~1.740.600.25~0.4510E7015D2GB5118J7070.151.65~2.000.600.25~0.4511R1020.120.900.600,40~0.6512E5015A1GB5118R1070.120.900.600.40~0.6513E5503B1GB5118R2020.05~0.120.900.600.40~0.650.40~0.6514E5515B1GB5118R2070.05~0.120.900.600.40~0.650.40~0.6515E5503B2GB5118R302≤0.120.50~0.90≤0.500.70~1.100.40~0.702

16E5515B2GB5118R3070.05~0.120.900.601.00~1.500.40~0.6517E5503B2VGB5118R312≤0.120.50~0.90≤0.500.80~1.200.40~0.700.10~0.35表B.1续1序号焊条型号化学成分(质量分数,%)常温力学性能分类号DL/T868—2004型号标准号原牌号WNiRe其他Re(MPa)A(%)AKV(J)1E4303GB5117J422S≤0.035,P≤0.050412≥1878.4A-I2E4301GB5117J423S≤0.035,P≤0.050412≥1878.4A-I3E4320GB5117J424S≤0.035,P≤0.050412≥1878.4A-I4E4316GB5117J426S≤0.035,P≤0.040412≥22137.2A-I5E4315GB5117J427S≤0.035,P≤0.040412≥22137.2A-I6E5001GB5117J503S≤0.035,P≤0.050490≥1658.8A-Ⅱ7E5016GB5117J506S≤0.035,P≤0.040490≥20127.4A-Ⅱ8E5015GB5117J507S≤0.035,P≤0.040490≥20127.4A-Ⅱ9E6015D1GB5118J607S≤0.035,P≤0.035588≥15A-Ⅱ10E7015D2GB5118J707S≤0.035,P≤0.035610≥15A-Ⅱ11R102S≤0.035,P≤0.040490≥20B-I12E5015A1GB5118R107S≤0.035,P≤0.035490≥22B-I13E5503B1GB5118R202S≤0.035,P≤0.035540≥16B-I2

14E5515B1GB5118R207S≤0.035,P≤0.035540≥17B-I15E5503B2GB5118R302S≤0.035,P≤0.040490≥16B-I16E5515B2GB5118R307S≤0.035,P≤0.035540≥17B-117E5503B2VGB5118R312S≤0.035,P≤0.040490≥16B-I2

表B.1续2序号焊条型号化学成分(质量分数,%)型号标准号原牌号CMnSiCrMoVNbB18E5515B2VGB5118R3170.05~0.120.900.601.00~1.500.40~1.650.10~0.3519E6003B3GB5118R4020.05~0.120.900.602.00~2.500.90~1.2020E6015B3GB5118R4070.05~0.120.900.602.00~2.500.90~1.2021E5515B3VNbGB5118R4170.05~0.120.900.602.40~3.000.70~1.000.25~0.500.35~0.6522E5515B3VWBGB5118R3400.05~0.121.000.601.50~2.500.30~0.800.20~0.600.001~0.00323E5515B2VWGB5118R3270.05~0.120.70~1.100.601.00~1.500.70~1.000.20~0.3524E1-5MoV-15GB/T983R5070.120.5.~0.900.504.5~5.000.40~0.700.10~0.3525E1-9Mo-15GB/T983R57070.101.000.908.0~10.50.85—1.2026R7170.06~0.120.60~1.20≤0.508.0~9.50.80~1.100.15~0.300.02~0.0827E2-11MoVNi-15GB/T983R8070.190.50~1.000.509.5~11.50.60~0.900.20~0.4028E2-11MoVNiW-15GB/T983R8170.190.50~1.000.509.5~12.00.80~1.100.20~0.4029R8270.15~0.210.50~1.00≤0.509.50~12.000.80~1.100.20~0.4030E1-13-15GB/T983G2070.121.000.9011.0~13.500.5031G217≤0.12≤1.00≤0.9012.00~14.0032E0-19-10Nb-GB/T983A132/A1370.080.5~2.50.9018.00~21.000.58×C~1.0033EO-18-12Mo2-GB/T983A202/A2070.080.5~2.50.9017.0~20.02.0~2.534E1-23-13-GB/T983A302/A3070.150.5~2.50.9022.0~25.00.535E2-26-21-GB/T983A402/A4070.201.0~2.50.7525.0~28.00.536E1-16-25Mo6NGB/T983A5070.120.5~2.50.9014.0~18.05.0~7.037E410-××GB/T9830.121.00.911.0~13.50.7538E430-××GB/T9830.101.00.915.0~18.00.752

表B.1续3序号焊条型号化学成分(质量分数,%)常温力学性能分类号DL/T868—2004型号标准号原牌号WNiRe其他Re(MPa)A(%)AKV(J)18E5515B2VGB5118R317S≤0.035,P≤0.035540≥17B-I19E6003B3GB5118R402S≤0.035,P≤0.035590≥14B-I20E6015B3GB5118R407S≤0.035,P≤0.035590≥15B-I21E5515B3VNbGB5118R417S≤0.035,P≤0.035540≥17B-I22E5515B3VWBGB5118R3400.20~0.60S≤0.035,P≤0.035540≥17B-I23E5515B2VWGB5118R3270.25~0.50S≤0.035,P≤0.035540≥17B-I24E1-5MoV-15GB/T983R507Cu:0.50S≤0.030,P≤0.035540≥14B-Ⅲ25E1-9Mo-15GB/T983R57070.40Cu:0.50S≤0.030,P≤0.035590≥16B-Ⅲ26R7170.40~1.00S≤0.010,P≤0.020≥590≥16≥47B-Ⅲ27E2-11MoVNi-15GB/T983R8070.60~0.90Cu:0.50S≤0.030,P≤0.035730≥15B-Ⅲ28E2-11MoVNiW-15GB/T983R8170.40~0.700.40~1.10Cu:0.50S≤0.030,P≤0.035730≥15B-Ⅲ29R8270.70~1.10S≤0.035,P≤0.040B-Ⅲ30E1-13-15GB/T983G2070.60Cu:0.50S≤0.030,P≤0.035450≥20C-I31G217≤0.60S≤0.030,P≤0.040C-I32E0-19-10Nb-GB/T983A132/A1379.0~11.0Cu:0.50S≤0.030,P≤0.035520≥25C-Ⅲ33EO-18-12Mo2-GB/T983A202/A20711.0~14.0Cu:0.50S≤0.030,P≤0035520≥30C-Ⅲ34E1-23-13-GB/T983A302/A30712.0~14.0Cu:0.50S≤0.030,P≤0.035550≥25C-Ⅲ35E2-26-21-GB/T983A402/A40720.0~22.5Cu:0.50S≤0.030,P≤0.030550≥25C-Ⅲ36E1-16-25Mo6NGB/T983A50722.0~27.0Cu:0.50,N≥0.1S≤0.030,P≤0.035610≥30C-Ⅲ37E410-××GB/T9830.70S≤0.03,P≤0.04450≥20C-Ⅲ38E430-××GB/T9830.60Cu:0.75S≤0.03,P≤0.04450≥20C-Ⅲ2

附录C(资料性附录)常用焊丝的化学成分表C.1常用焊丝的化学成分序号牌号标准号化学成分(质量分数,%)备注CMnSiCrMoVTiNbNi其他SP不大于1H08AGB1300—77≤0.100.30~0.55≤0.03≤0.20≤0.300.0300.0302H08MnA0.80~1.10≤0.073H08MnRYB/11一761.00~1.300.10~0.30稀土:0.10(加入量)Al:0.05(加入量)4H08Mn2SiAGB1300—77≤0.111.80~2.100.65~0.95≤0.20≤0.305H10Mn2≤0.12≤0.070.0400.0406H08CrMoA≤0.100.40~0.700.15~0.350.80~1.100.040~0.600.03O0.0307H13CrMoA0.11~0.160.80~1.000.50~0.708H08CrMoV≤0.101.00~1.300.15~0.359HO8CrMnSiMoVAYB/Z11一761.20~1.500.60~0.900.95~1.250.20~0.40≤0.2510H08Cr2MoA0.40~0.700.15~0.352.00~2.500.90~1.2011H1Crl3GB1300—77≤0.150.30~0.600.30~0.6012.00~14.00≤0.6012H1Cr19Ni9≤0.141.00~2.000.50~1.0018.00~20.008.00~10.000.02013HOCr19Ni9Si2≤0.062.00~2.7514H1Cr19Ni9Ti≤0.100.30~0.700.50~0.802

表C.1续1序号牌号标准号化学成分(质量分数,%)备注CMnSiCrMoVTiNbNi其他SP不大于15H1Cr19Ni10NbGB1300—77≤0.091.00~2.000.30~0.8018.00~20.001.20~1.509.00~11.000.0200.03016H1Cr25Ni13≤0.120.30~0.7023.00~26.0012.00~14.0017H1Cr25Ni20≤0.150.20~0.5024.00~27.0017.00~20.0018TIG-J500.05~0.121.20~1.500.60~0.85Cu≤0.300.0250.02519TIG-R310.75~1.050.45~0.701.10~1.400.45~0.650.20~0.3520TIG-R402.20~2.500.95~1.2521TIG-R100.75~1.500.45~0.6522TIG-R300.75~1.501.10~1.4023TIG-R340.75~1.051.80~2.200.50~0.700.25~0.45W:0.30~0.50B:0.001~0.O05Cu≤0.3024TIG-R710.50~0.100.80~1.200.15~0.358.50~9.500.80~1.100.15~0.300.03~0.070.60~0.90Cu≤0.3025TIG-G21≤0.080.60~1.000.20~0.5012.00~14.000.90~1.202

2

附录D(资料性附录)埋弧自动焊常用焊剂简明表表D.1埋弧自动焊常用焊剂简明表牌号焊剂种类粒度(mm)焊接电源烘焙温度(℃×h)主要用途250低锰中硅中氟0.4~3直流(300~350)×2配合焊丝H08MnMoA、H08Mn2MoA及H08Mn2MoVA可焊接Q390、14MnMoV、18MnMoNb及14MnMoVB等260低锰高硅中氟0.25×2直流(300~400)×2配合不锈钢焊丝如铬18镍9、铬18镍9钛等用于焊接相应的耐酸不锈钢330中锰高硅低氟0.4~3交直流250×2配合H08MnA、H10Mn2及H10MnSi焊丝可焊接A3、15g、20g、Q345、Q390等350中锰中硅中氟0.4~30.25~1.6交直流(300~400)×2配合H10Mn2、H10MnMo或其他焊丝、焊接Mn—Si、Mn—Mo钢及含Ni的低合金钢430高锰高硅低氟0.4~30.25~1.6交直流250×2配合H08A、H08MnA、H10Mn2A及H10MnSiA焊丝,焊接重要的低碳钢及部分普低钢如Q345431高锰高硅低氟0.4~3交直流250×2配合H08A、H08MnA、H10Mn2A及H10MnSiA焊丝、焊接A3、20g、Q3452

附录E(资料性附录)焊接异种钢的焊条(焊丝)及焊后热处理温度速查表表E.1焊接异种钢的焊条(焊丝)及焊后热处理温度速查表C1-a-AC—Mo1-a-B3-b-B1/2Cr-1/2Mo2-a-C3-b-C3ˊ-c-C1Cr-1/2Mo4-c-C1Cr-1/2Mo3-b-C3-b-D4-c-C1/2Cr-1/2Mo-V3ˊ-c-C4-c-D4-d-E1Cr-1/2Mo-V4-d-E1Cr-1Mo-V4-c-C4-c-D4-c-D4-d-E1Cr-1/2Mo-V4-d-E2Cr-1/2Mo4-c-D5-e-E2Cr-1Mo4-d-E4-d-E5-e-E2Cr-1/2Mo-VW4-d-E6-f-F3Cr-1Mo6ˊ-f-F3Cr-1Mo-VTi6ˊ-f-F5Cr-1/2Mo5-e-E6-e-E6-e-E6ˊ-f-F6ˊ-f-F7ˊ-f-F7Cr-1/2Mo5-e-E7ˊ-f-F7ˊ-f-F9Cr-1Mo-(V)8ˊ-f-F12Cr-1Mo-V5-e-E6ˊ-f-G6ˊ-f-G6ˊ-f-G6ˊ-f-G7ˊ-f-G7ˊ-f-G7ˊ-f-G8ˊ-f-F8ˊ-g-G18-89-h—A10-i-A钢种CC-Mo1Cr-1/2Mo1Cr-1/2Mo1Cr-1/2Mo1/2Cr-1/2Mo-V1Cr-1/2Mo-V1/2Cr-1/2Mo-V1Cr-1/2Mo-V2Cr-1/2Mo2Cr-1Mo2Cr-1/2Mo-VW3Cr-1Mo3Cr-1Mo-VTi5Cr-1/2Mo7Cr-1/2Mo9Cr-1Mo-(V)12Cr-1Mo-V18-82

表E.1注1:两侧钢材之一为奥氏体不锈钢,且工作温度低于425℃时,也可选用与奥氏体不锈钢相应的焊条(焊丝)。注2:对工作温度大于425℃的耐热合金钢管子、管体等承压部件进行补焊或在其上焊接管接头,若限于条件焊后无法进行热处理时,推荐选用镍基焊条。注3:当采用氩弧焊打底或全氩弧焊接时,氩弧焊丝aˊ可同1、2焊条,bˊ可同3焊条,dˊ可同3ˊ、4焊条,d″可同5焊条,eˊ可同5、6焊条,fˊ可同8、8ˊ焊条相配使用。注4:代号说明:焊条焊丝氩弧焊丝热处理温度(℃)1—E4303、E4316a—H08MnAaˊ—TIG-J50A—一般不进行热处理2—E5015、E5016H08MnReAbˊ—TIG-R10B—620~6703—E5515-B1b—H08CrModˊ—TIG-R30C—650~7003ˊ—E5515-B2c—H13CrMod″—TIG-R31D—670~7204—E5515-B2-Vd—H08CrMoVeˊ—TIG-R40E—720~7505—E6015-B3e—H08Cr2Mo1fˊ—TIG-R71F—750~7706—E5515-B3-VWBf—H08Cr2MoVNbG—750~7807—E0-7Mo-××g—H16Crl0MoNiV8—E1-9Mo-××h—AWSA5.14ERNiCr-1,28ˊ—El-13-××i—H1Cr19Ni9Nb9—AWSA5.11ENiCrFe-1,210—EO-19-10-××2'