- 662.48 KB

- 4页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

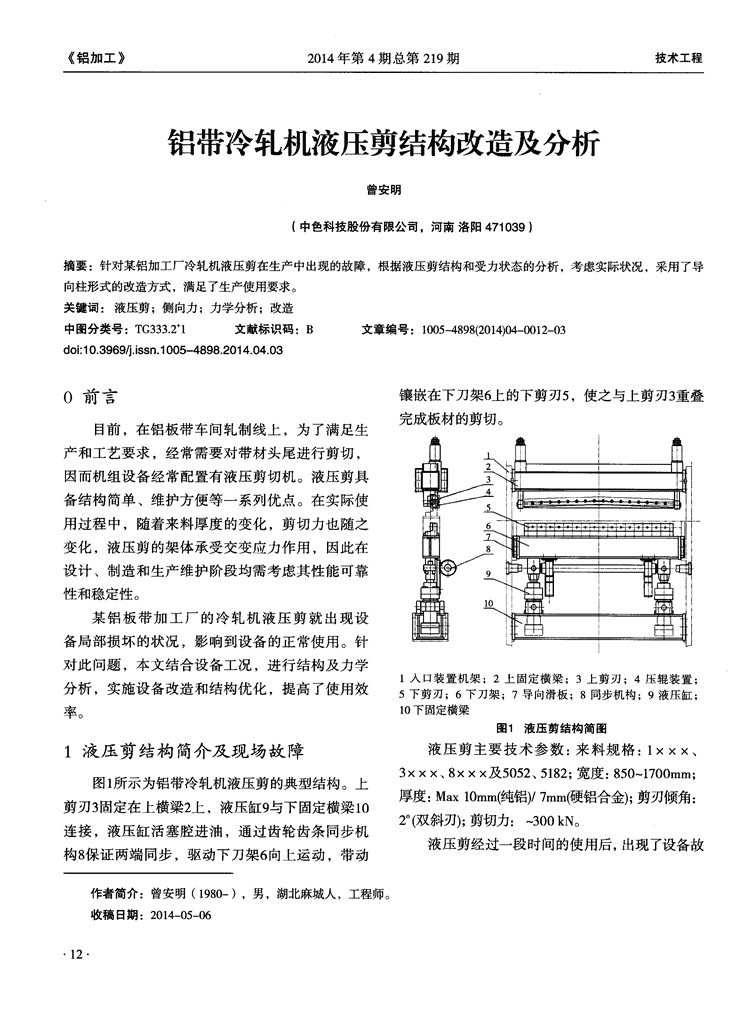

'《铝加工》2014年第4期总第219期技术工程铝带冷轧机液压剪结构改造及分析曾安明(中色科技股份有限公司,河南洛阳471039)摘要:针对某铝加工厂冷轧机液压剪在生产中出现的故障,根据液压剪结构和受力状态的分析,考虑实际状况,采用了导向柱形式的改造方式,满足了生产使用要求。关键词:液压剪;侧向力;力学分析;改造中图分类号:TG333.21文献标识码:B文章编号:1005—4898(2014)04—0012—03doi:l0.3969~.issn.1005-4898.2014.04.030前言镶嵌在下刀架6上的下剪刃5,使之与上剪刃3重叠完成板材的剪切。目前,在铝板带车间轧制线上,为了满足生产和工艺要求,经常需要对带材头尾进行剪切,A旦.fIIfI因而机组设备经常配置有液压剪切机。液压剪具*/备结构简单、维护方便等一系列优点。在实际使===———■lU...⋯l4’—\用过程中,随着来料厚度的变化,剪切力也随之6I14-‘目‘茸{!#jP#H、变化,液压剪的架体承受交变应力作用,因此在l仁=..8ll设计、制造和生产维护阶段均需考虑其性能可靠—\.性和稳定性。:蝤某铝板带加工厂的冷轧机液压剪就出现设、.、出出{f备局部损坏的状况,影响到设备的正常使用。针对此问题,本文结合设备工况,进行结构及力学1人1:3装置机架;2上固定横梁;3上剪刃;4压辊装置;分析,实施设备改造和结构优化,提高了使用效5下剪刃;6下刀架;7导向滑板;8同步机构;9液压缸;率。10下固定横梁图1液压剪结构简图1液压剪结构简介及现场故障液压剪主要技术参数:来料规格:1×X×、3XXX、8X×X及5052、5182;宽度:850~1700mm;图1所示为铝带冷轧机液压剪的典型结构。上厚度:MaxlOmm(纯铝)/7mm铝合金);剪刃倾角:剪刃3固定在上横梁2上,液压缸9与下固定横梁l02。(双斜刃);剪切力:~300kN。连接,液压缸活塞腔进油,通过齿轮齿条同步机液压剪经过一段时间的使用后,出现了设备故构8保证两端同步,驱动下刀架6向上运动,带动作者简介:曾安明(1980一),男,湖北麻城人,工程师。收稿日期:2014—05—06

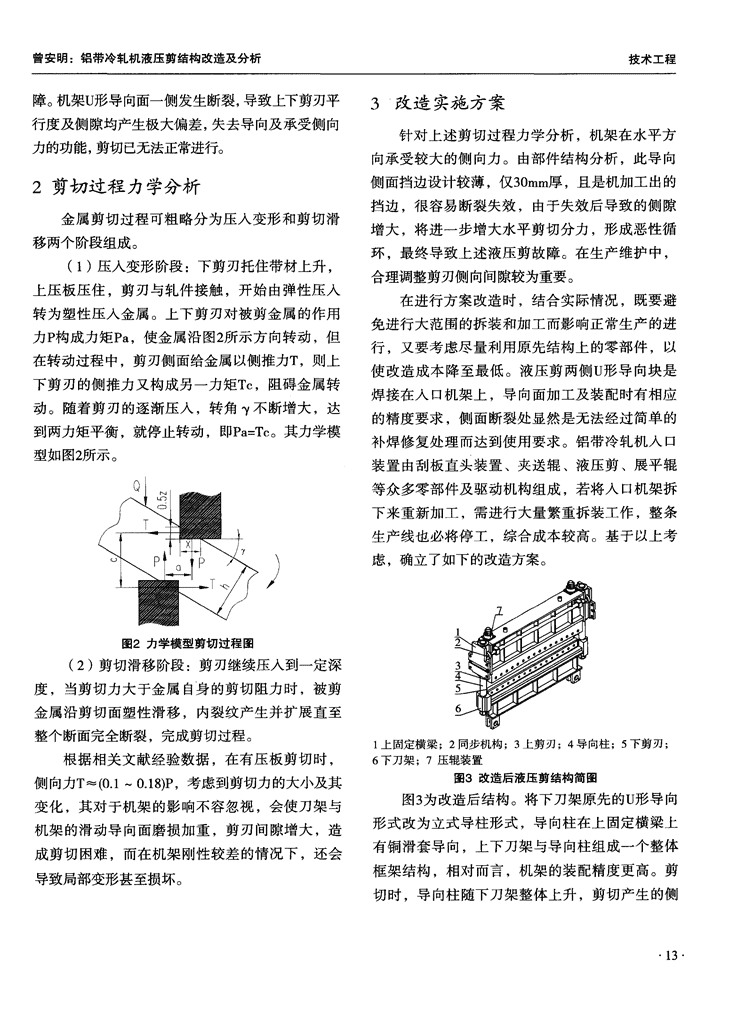

曾安明:铝带冷轧机液压剪结构改造及分析技术工程障。机架u形导向面一侧发生断裂,导致上下剪刃平3改造实施方案行度及侧隙均产生极大偏差,失去导向及承受侧向针对上述剪切过程力学分析,机架在水平方力的功能,剪切已无法正常进行。向承受较大的侧向力。由部件结构分析,此导向2剪切过程力学分析侧面挡边设计较薄,仅30ram厚,且是机加工出的挡边,很容易断裂失效,由于失效后导致的侧隙金属剪切过程可粗略分为压人变形和剪切滑增大,将进一步增大水平剪切分力,形成恶性循移两个阶段组成。环,最终导致上述液压剪故障。在生产维护中,(1)压入变形阶段:下剪刃托住带材上升,合理调整剪刃侧向间隙较为重要。上压板压住,剪刃与轧件接触,开始由弹性压入在进行方案改造时,结合实际情况,既要避转为塑性压人金属。上下剪刃对被剪金属的作用免进行大范围的拆装和加工而影响正常生产的进力P构成力矩Pa,使金属沿图2所示方向转动,但行,又要考虑尽量利用原先结构上的零部件,以在转动过程中,剪刃侧面给金属以侧推力T,则上使改造成本降至最低。液压剪两Nu形导向块是下剪刃的侧推力又构成另一力矩Tc,阻碍金属转焊接在人口机架上,导向面加工及装配时有相应动。随着剪刃的逐渐压入,转角不断增大,达的精度要求,侧面断裂处显然是无法经过简单的到两力矩平衡,就停止转动,NiPa=Tc。其力学模补焊修复处理而达到使用要求。铝带冷轧机人口型如图2所示。装置由刮板直头装置、夹送辊、液压剪、展平辊等众多零部件及驱动机构组成,若将人口机架拆下来重新加工,需进行大量繁重拆装工作,整条生产线也必将停工,综合成本较高。基于以上考虑,确立了如下的改造方案。图2力学模型剪切过程图(2)剪切滑移阶段:剪刃继续压人到一定深度,当剪切力大于金属自身的剪切阻力时,被剪金属沿剪切面塑性滑移,内裂纹产生并扩展直至整个断面完全断裂,完成剪切过程。1上固定横梁;2I司步机构;3上剪刃;4导向柱;5F剪刃;根据相关文献经验数据,在有压板剪切时,6下刀架;7压辊装置图3改造后液压剪结构简图侧向力T—f0.1O.18)P,考虑到剪切力的大小及其图3为改造后结构。将下刀架原先的U形导向变化,其对于机架的影响不容忽视,会使刀架与形式改为立式导柱形式,导向柱在上固定横梁上机架的滑动导向面磨损加重,剪刃间隙增大,造有铜滑套导向,上下刀架与导向柱组成一个整体成剪切困难,而在机架刚性较差的情况下,还会框架结构,相对而言,机架的装配精度更高。剪导致局部变形甚至损坏。切时,导向柱随下刀架整体上升,剪切产生的侧

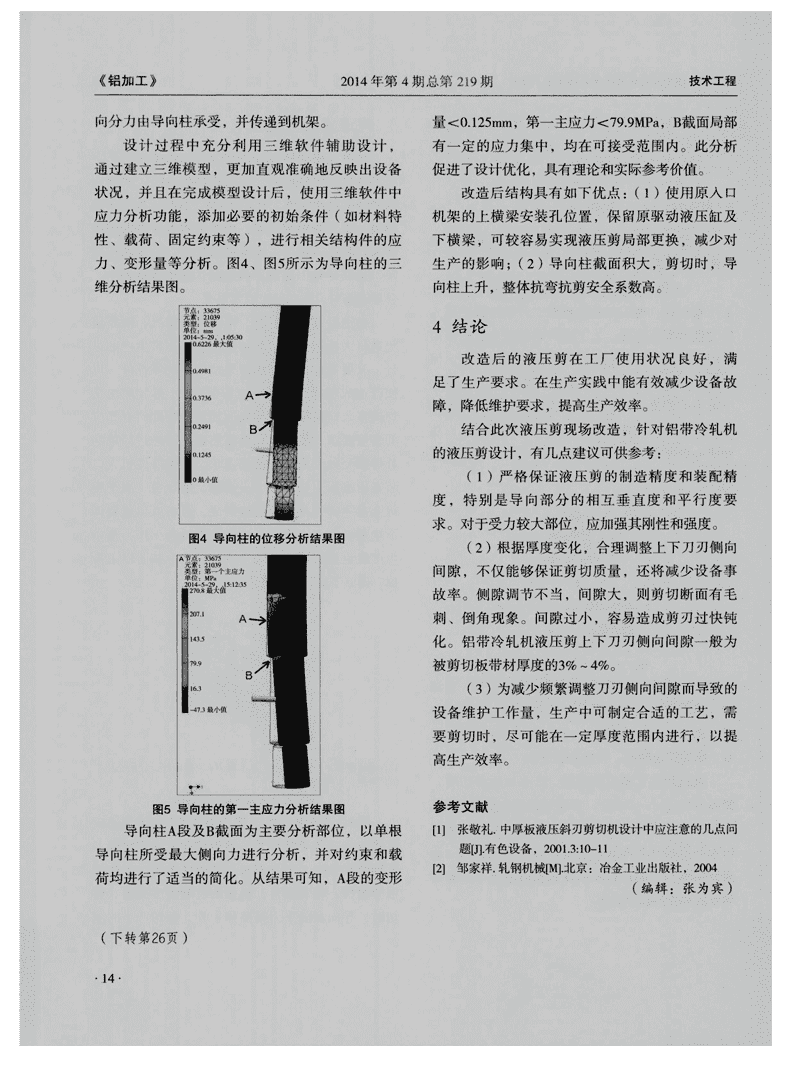

《铝加工》2014年第4期总第219期技术工程向分力由导向柱承受,并传递到机架。量<0.125mm,第一主应力<79.9MPa,B截面局部设计过程中充分利用三维软件辅助设计,有一定的应力集中,均在可接受范围内。此分析通过建立三维模型,更加直观准确地反映出设备促进了设计优化,具有理论和实际参考价值。状况,并且在完成模型设计后,使用三维软件中改造后结构具有如下优点:(1)使用原人口应力分析功能,添加必要的初始条件(如材料特机架的上横梁安装孑L位置,保留原驱动液压缸及性、载荷、固定约束等),进行相关结构件的应下横梁,可较容易实现液压剪局部更换,减少对力、变形量等分析。图4、图5所示为导向柱的三生产的影响;(2)导向柱截面积大,剪切时,导维分析结果图。向柱上升,整体抗弯抗剪安全系数高。4结论改造后的液压剪在工厂使用状况良好,满足了生产要求。在生产实践中能有效减少设备故障,降低维护要求,提高生产效率。结合此次液压剪现场改造,针对铝带冷轧机的液压剪设计,有几点建议可供参考:(1)严格保证液压剪的制造精度和装配精度,特别是导向部分的相互垂直度和平行度要求。对于受力较大部位,应加强其刚性和强度。图4导向柱的位移分析结果图(2)根据厚度变化,合理调整上下刀刃侧向而丽元索:21039类型:第一个:间隙,不仅能够保证剪切质量,还将减少设备事单位:I~lPa;敢故率。侧隙调节不当,间隙大,则剪切断面有毛刺、倒角现象。间隙过小,容易造成剪刃过快钝化。铝带冷轧机液压剪上下刀刃侧向间隙一般为被剪切板带材厚度的3%~4%。(3)为减少频繁调整刀刃侧向间隙而导致的■-473,J、值设备维护_T作量,生产中可制定合适的工艺,需要剪切时,尽可能在一定厚度范围内进行,以提高生产效率。图5导向柱的第一主应力分析结果图参考文献导向柱A段及B截面为主要分析部位,以单根⋯1张敬礼.中厚板液压斜刃剪切机设计中应注意的几点问题[J].有色设备,2001.3:10—1l导向柱所受最大侧向力进行分析,并对约束和载【2】邹家祥.轧钢机械【M].北京:冶金工业出版社,2004荷均进行了适当的简化。从结果可知,A段的变形(编辑:张为宾)(下转第26页)

闰红涛:碟形弹簧在卷取机中的应用及计算技术工程2.2碟形弹簧在卷筒扇形板上的应用系列碟形弹簧的恢复力与径向斜楔和扇形板的重卷取机卷轴中的扇形板是带材在卷取过程中量,要保证恢复力大于径向斜楔和扇形板的重用来形成并支撑带卷,并在涨径以后保证卷材内量,选择最合适、最经济的碟形弹簧组。径尺寸的部件。扇形板的涨径过程是靠径向斜楔具体计算过程可以参考钳口装置中碟形弹簧的推力来完成的,缩径过程是靠碟形弹簧组的恢的设计计算过程,这里不再赘述。复力来完成的,所以用在扇形板上的碟形弹簧组3结束语主要作用是能承受扇形板和径向斜楔的重量,并能有一定的预紧力能使扇形板缩径到位。随着碟形弹簧在机械产品中的应用越来越广用于扇形板中的碟形弹簧选用设计步骤如泛,人们对碟形弹簧性能的要求也越来越高。但下:(1)根据扇形板的尺寸,结合碟形弹簧标准是,碟形弹簧的高度和板厚在制造中如果出现不系列中的外径内径,初定碟形弹簧的外径和内一致性,其成组特性也会有较大的偏差。因此碟径;(2)根据初定的外径内径尺寸选择碟形弹簧形弹簧制造难度大,成品率低,和其他类型的弹标准中不同系列的碟形弹簧;(3)根据不同系列簧相比,这是它的缺点。的碟形弹簧的特性,计算不同系列碟形弹簧涨径(编辑:余东梅)过程中作用在扇形板上的恢复力;(4)比较不同ApplicationandCalculationofDiskSpringtoCoilerYANHong—tao(ChinaNonferrousMetalsProcessingTechnologyCo.,Ltd,Luoyang471039,China)Abstract:Thecharacteristicsofdiskspringwereintroducedsimply,andtwoapplicationsofdiskspringtocoileranddesigningcalculationmechodswereintroducedaswel1.Keywords:diskspring;cofer;application;calculation(上接第14页)TransformationandAnalysisofHydraulicShearinAluminiumStripColdMillZENGAn-ming(ChinaNonferrousMetalsProcessingTechnologyCo.,Ltd.,Luoyang471039,China)Abstract:ThefaultofhydraulicshearinaluminumstripcoldmillforcertainaluminumprocessingplantWasintroducedinthepaper.TheformofguideposttransformationWasadoptedaccordingtothestructureandstressanalysisofthehydraulicshearandconsideringtheactualsituation,itCanmeettherequirementofproduction.Keywords:hydraulicshear;lateralforce;mechanicalanalysis;transformation-26'

您可能关注的文档

- 某中学教学楼结构改造及抗震加固方案分析-论文.pdf

- 2013年公路路网结构改造工程(地质灾害)监理实施细则.doc

- 土建结构改造技术分析-论文.pdf

- 绿色节能技术在建筑围护结构改造中的应用研究.pdf

- 开设“改善单链抗体亲合力的分子结构改造”特色实验课的体会.pdf

- 带式输送机托辊的结构改造.pdf

- 《安全技术》之静态爆破在结构改造工程中的应用.doc

- 某煤粉输送转运站结构改造加固设计.pdf

- 自动售水机结构改造与节水的研究.doc

- 办公大楼结构改造加固施工组织设计.doc

- 顺流罐式煅烧炉结构改造及烘炉的实践.pdf

- 化学植筋在混凝土结构改造工程中的应用.pdf

- 办公大楼结构改造加固施工组织设计.pdf

- 高坝洲电厂发电机上导轴承结构改造及间隙调整方法的考察报告.doc

- 最新青霉素类药物的结构改造.教学讲义PPT课件.ppt

- 青霉素类药物的结构改造.ppt课件.ppt

- 老房装修中的结构改造加固.doc

- 结构改造施工组织设计.doc