- 182.50 KB

- 16页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析3、工程分析3.1建设单位*县*硫化碱有限公司。3.2项目名称年产20000t工业硫化碱项目。3.3建设地点***县。3.4建设性质新建。3.5投资及筹措3.5.1项目投资项目可研估算总投资2015.87万元,投资见表3-1。表3-1项目投资一览表序号项目金额(万元)构成比例(%)1设备及器具购置费1105.3054.831.1安装工程费1.2建筑工程费608.7030.191.3无形及递延资产费151.007.491.4预备费30.001.491.5建设期贷款利息46.872.321.6铺底流资74.003.672合计2015.87100.0026**编制

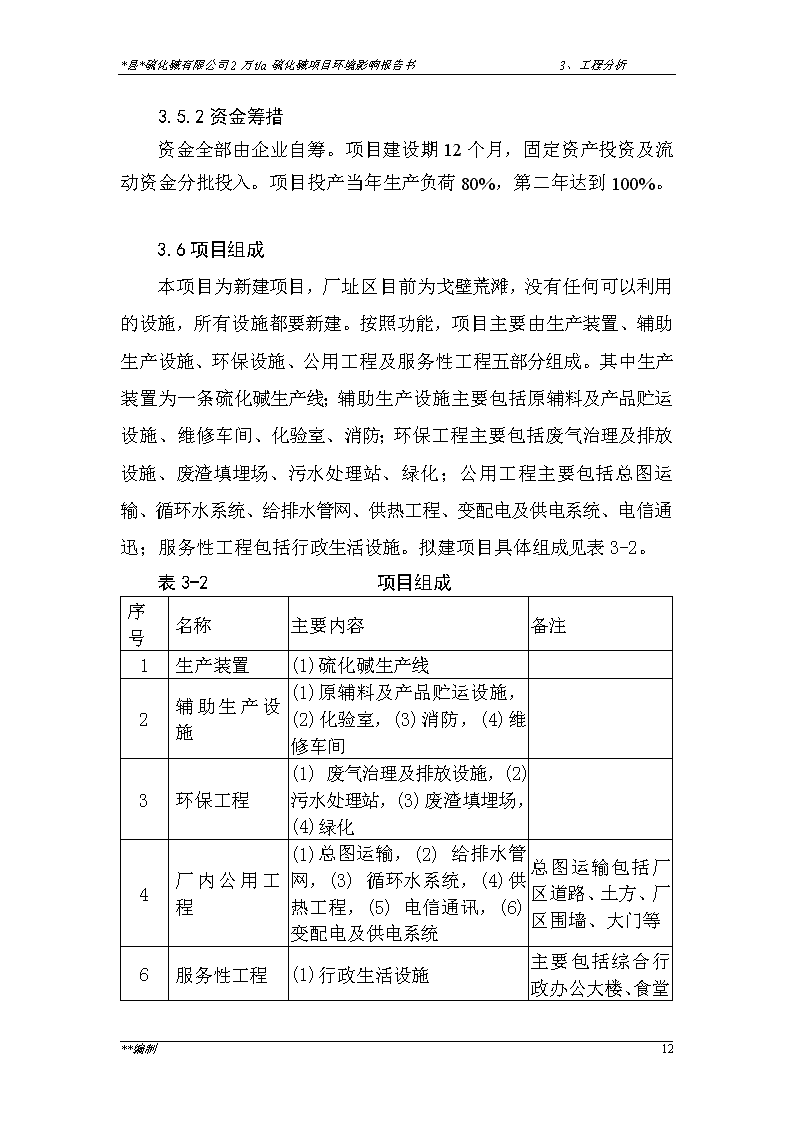

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析3.5.2资金筹措资金全部由企业自筹。项目建设期12个月,固定资产投资及流动资金分批投入。项目投产当年生产负荷80%,第二年达到100%。3.6项目组成本项目为新建项目,厂址区目前为戈壁荒滩,没有任何可以利用的设施,所有设施都要新建。按照功能,项目主要由生产装置、辅助生产设施、环保设施、公用工程及服务性工程五部分组成。其中生产装置为一条硫化碱生产线;辅助生产设施主要包括原辅料及产品贮运设施、维修车间、化验室、消防;环保工程主要包括废气治理及排放设施、废渣填埋场、污水处理站、绿化;公用工程主要包括总图运输、循环水系统、给排水管网、供热工程、变配电及供电系统、电信通迅;服务性工程包括行政生活设施。拟建项目具体组成见表3-2。表3-2项目组成序号名称主要内容备注1生产装置(1)硫化碱生产线2辅助生产设施(1)原辅料及产品贮运设施,(2)化验室,(3)消防,(4)维修车间3环保工程(1)废气治理及排放设施,(2)污水处理站,(3)废渣填埋场,(4)绿化4厂内公用工程(1)总图运输,(2)给排水管网,(3)循环水系统,(4)供热工程,(5)电信通讯,(6)变配电及供电系统总图运输包括厂区道路、土方、厂区围墙、大门等6服务性工程(1)行政生活设施26**编制

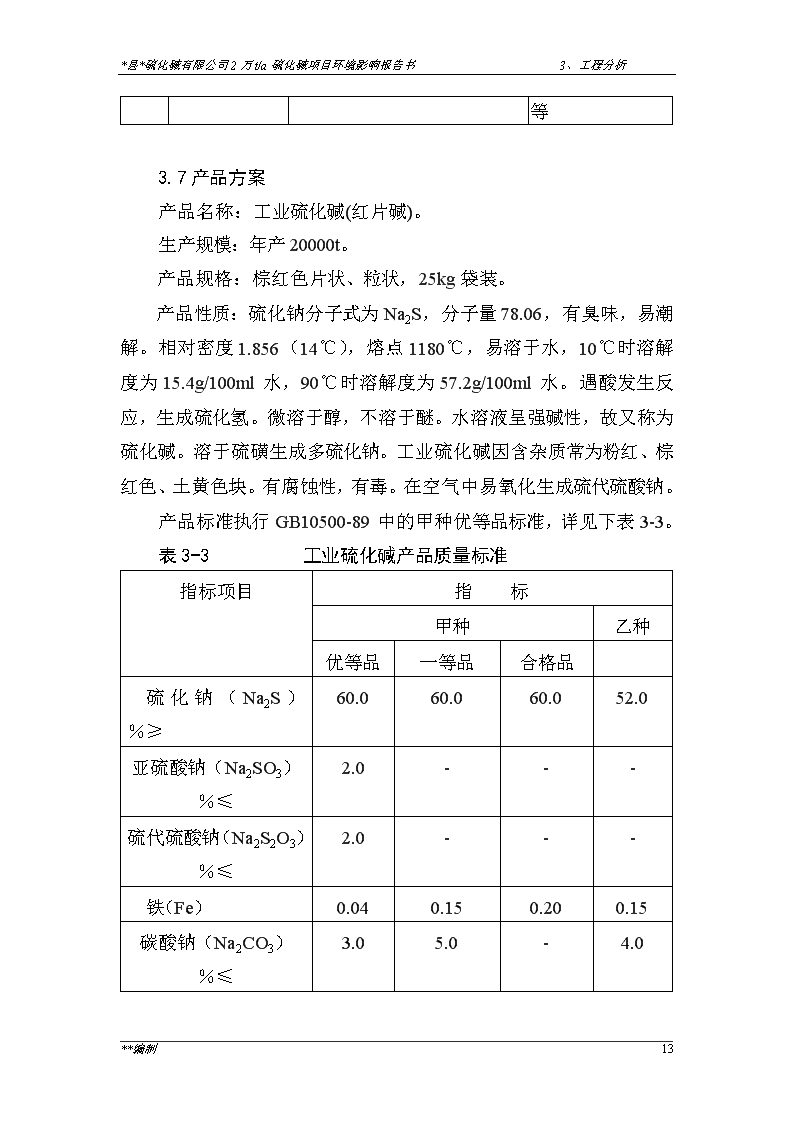

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析主要包括综合行政办公大楼、食堂等3.7产品方案产品名称:工业硫化碱(红片碱)。生产规模:年产20000t。产品规格:棕红色片状、粒状,25kg袋装。产品性质:硫化钠分子式为Na2S,分子量78.06,有臭味,易潮解。相对密度1.856(14℃),熔点1180℃,易溶于水,10℃时溶解度为15.4g/100ml水,90℃时溶解度为57.2g/100ml水。遇酸发生反应,生成硫化氢。微溶于醇,不溶于醚。水溶液呈强碱性,故又称为硫化碱。溶于硫磺生成多硫化钠。工业硫化碱因含杂质常为粉红、棕红色、土黄色块。有腐蚀性,有毒。在空气中易氧化生成硫代硫酸钠。产品标准执行GB10500-89中的甲种优等品标准,详见下表3-3。表3-3工业硫化碱产品质量标准指标项目指标甲种乙种优等品一等品合格品硫化钠(Na2S)%≥60.060.060.052.0亚硫酸钠(Na2SO3)%≤2.0---硫代硫酸钠(Na2S2O3)%≤2.0---铁(Fe)%≤0.040.150.200.15碳酸钠(Na2CO3)%≤3.05.0-4.026**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析水不溶物%%≤0.200.400.800.603.8企业组织及劳动定员全厂生产管理实行厂长负责制,根据需要自行组织机构。年生产天数为300天,三班生产。全厂总定员175人,其中生产管理人员不超过生产人员的18%。3.9公用工程3.9.1给、排水3.9.1.1给水项目新鲜水用量总计约5.94m3/h,循环冷却水量约14m3/h。新鲜水消耗主要包括工艺用水、生活用水、循环冷却水补充水、锅炉补水四部分,消耗量分别约4.17m3/h、0.875m3/h、0.7m3/h、0.2m3/h。厂区附近无地表水。项目生产、生活用水全部采用地下水。本项目拟在厂区挖一口深井,出水量40m3/h,水质较好,可满足生产及生活用水需求。厂区给水系统分为生产、生活及消防系统。主要考虑各个方位压力要求不同,分别从蓄水池通过潜水泵送至各用水点。3.9.1.2排水生产工艺水采用闭路循环无外排。生活废水量约0.729m3/h,排至化粪池简单处理,夏季进行厂区灌溉,冬季则排至附近戈壁滩内。3.9.1.3水平衡工艺中除洗泥工序加入新鲜水外,其它全都用二次水,无新鲜水加入,洗泥工序新鲜水加入量4.17m3/h。工艺产出水包括三部分,一是产品中含水,约1.11m3/h,二是渣泥中含水,约0.56m3/h,三是蒸发损失,约2.50m3/h;生活水新鲜水使用量约0.875m3/h,其中约0.729m3/h以废水形式排放,其余被消耗掉;循环冷却水补充水约26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析0.7m3/h,主要是补充蒸发损失;锅炉补充水约0.2m3/h,也主要是补充蒸发损失。本项目水平衡简况见表3-4。表3-4水平衡简况加入水产出水名称数量名称数量工艺水30024m3/a产品含水8000m3/a渣含水4000m3/a蒸发损失18000m3/a生活水6300m3/a生活废水5248.8m3/a消耗1051.2m3/a循环水补充水5040m3/a蒸发损失5040m3/a锅炉补水1440m3/a蒸发损失1440m3/a合计42804m3/a合计42804m3/a3.9.2供电工程年用电约567KW,由地区电网供应,厂区新建配电站一座。3.9.3供汽本项目工艺用汽大部分由工艺中的4台废热锅炉供应,不足部分由一台4t/h蒸汽锅炉供应。生活用汽则全部由4t/h蒸汽锅炉供应。26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析3.10原料供应、规格及消耗3.10.1原料供应及规格本项目生产原料为芒硝及原煤。其中芒硝产自*,由*盐化有限责任公司保障供应。原煤由附近*煤矿保障供应。本项目使用的芒硝中硫酸钠含量可达95%以上,品质较为理想,完全能够保证质量要求。但*原煤中固定碳的含量在50%左右,含量较低。原料芒硝、煤供应及规格见表3-5。表3-5原料芒硝、煤供应及规格原料规格供应方产地芒硝Na2SO4含量95%*盐化有限责任公司*煤固定炭含量50%煤矿*3.10.2原料消耗芒硝中Na2SO4含量按95%,煤中固定炭含量按50%,根据物料平衡计算及同类企业实际消耗定额,本项目两种原料消耗见表3-6。表3-6原料供应及消耗原料名称芒硝原煤消耗定额1.45t/t0.925t/t消耗量29000t/a18500t/a3.11辅助材料供应、消耗及规格辅助材料主要为润滑油、耐火砖及编织袋。其中润滑油吨产品消耗0.7kg,年消耗量14t;火砖吨产品消耗56kg,年消耗量1120t;25kg编织袋年消耗量20万套。所有辅助材料均在本地购买。见表3-7。表3-7辅助材料供应、消耗及规格26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析名称润滑油耐火砖编织袋消耗14t/a1120t/a20万套/a供应本地本地本地规格25kg装3.12燃料供应、消耗及规格本项目工艺转炉及蒸汽锅炉均以煤为燃料,由附近*煤矿保证供应。其中工艺转炉年耗煤量约34000t。锅炉耗煤量约500t,燃煤煤质见表3-8。表3-8燃煤煤质项目总固定碳灰分挥发分硫发热量指标值46.64%13.23%37.93%0.50%25473kJ/kg3.13工艺流程简介本项目采用煤还原芒硝法生产工业硫化碱,生产工序主要包括备料上料工序、煤粉制备工序、煅烧工序、化坯洗渣工序、沉淀洗泥工序、蒸发工序及制片包装工序七部分。工艺流程简图见图3-1。(1)备料上料工序原料芒硝及原料煤:由矿区采购回的芒硝及原料煤放置在原料库内,如有粒径较大的芒硝,经人工拍打破碎,保证进入工艺的芒硝粒径不超过50mm。原煤采用机械破碎,最大颗粒不超过10mm。准备好的原料煤和原料硝用地中衡计量后,按配比加入上料机提升斗中,送到转炉顶部,对准下料漏斗。燃料煤:与原料煤分开堆存,放置在燃煤库中,供煤粉制备及锅炉燃煤使用。(2)煤粉制备工序26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析燃料煤由皮带机送入回转式烘干机,与供热锅炉产生的烟气顺流换热传质,干燥后的煤经过鄂式破碎机破碎,通过螺旋输送机送入棍式磨粉机内,磨粉后的煤粉经旋风机回收计量后送入转炉燃烧室燃烧,废气则经袋式除尘器除尘后经15m高排气筒排空。袋式除尘器回收的煤粉也送至转炉燃烧室。(3)煅烧工序原料芒硝与原煤由下料漏斗间歇送入转炉,下料完毕,盖好炉盖,开动转炉,当炉内温度为1050-1150℃时,芒硝与原料煤发生如下化学反应:Na2SO4+3C+O2→Na2S+3CO2生成硫化碱。同时,在有水蒸汽存在条件下,发生副反应:Na2S+CO2+H2O→Na2CO3+H2S生成碳酸钠和硫化氢。反应终了后将熔体排到炉下黑灰小车中,用卷扬机拉动小车送至化坏洗渣工序,进行热溶。每台转炉配套一台废热回收锅炉,转炉烟气先经过废热锅炉回热余热,再经重力沉降、旋风除尘、水膜除尘治理后从高30m的烟囱排空。回收粉尘及水膜除尘器排放的二次水全都返回工艺循环使用。(4)化坏洗渣工序化坏采用强制化坯,小车运到的黑灰冷却至可溶浸的温度时,用提升机拉至粉碎机位置,将大块粉碎至粒径≤100mm,然后送入地下热溶罐进行热溶,每罐每次装两台炉的黑灰量。溶剂使用洗渣水(稀卤水)或其它工艺二次水。当溶液中碱浓度达到30%左右时,用液下泵将其打至高位分离箱,清液(浓卤水)自流至沉淀洗泥工序中的沉淀罐,渣排入洗渣机。洗渣用水为沉淀洗泥工序排放的洗泥水(稀卤),渣中碱含量小于1%时排放。热溶罐为封闭装置,热溶过程中产生的碱雾及H2S气体经喷淋洗涤后由15m高排气筒排空。26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析(5)沉淀洗泥工序由化坯工序来的浓卤水放置到沉淀罐内,达到满水液位后关闭进水阀门,并开启加热蒸汽阀门,将沉淀罐内浓卤碱水加热至70-80℃后静置16个小时以上,待浓卤水达到清澄透明时,送至蒸发工序。沉淀罐内浓卤水排完后,罐底沉淀的碱泥打入洗泥地罐,进行三级逆流洗涤,除最后一级用新鲜水外,其它两级均使用上一级洗涤水,泥中含碱量小于1%时,排至带式过滤机过滤排放。洗泥水送去洗渣。(6)蒸发工序浓卤水送入蒸发工序后,在列管蒸发器内负压蒸发,热源部分由废热锅炉提供,不足部分由蒸汽锅炉提供。蒸发生成的冷凝水返回化坏洗渣工序或其它工序使用。(7)制片包装工序蒸发器内的浓卤水蒸至60%时,送至成品罐,再由成品罐缓慢送至制片机制片,最后经计量后装入塑料袋包装即得成品工业硫化碱。3.14物料、硫平衡3.14.1物料平衡工艺中加入的物料包括原煤、芒硝及水,产出物料包括产品硫化碱、碱渣、废气污染物及烧失、蒸发等损失。工艺物料平衡见表3-9。表3-9工艺物料平衡加入物料产出物料序号名称加入量序号名称产出量1原煤18500t/a1产品20000t/a2芒硝29000t/a2碱渣10000t/a3水30024t/a3烧失、蒸发损失47624t/a4合计77524t/a4合计77524t/a26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析3.14.2硫平衡工艺中加入的硫来自原料、煤,其中部分硫进入产品中,部分硫转化成废气污染物,还有部分硫进入废渣中。工艺硫平衡见表3-10。表3-10工艺硫平衡加入硫产出硫序号名称加入量序号名称产出量1煤含硫315t/a1产品含硫4923t/a2芒硝含硫6208t/a2废气污染物含硫0.31t/a33渣1599.7t/a4合计6523t/a4合计6523t/a3.15主要设备本项目主体设备间歇转炉、蒸发器、热溶罐、除尘器等均为非标设备,标准设备主要为泵、风机以及制片机等。主要设备见表3-11。表3-11主要设备一览表序号设备名称规格数量单位备注1锤式破碎机2台备料工序2烘干机φ1200×60001台煤粉制备工序3旋风除尘器Q235-A1组煤粉制备工序4袋式除尘器LD18-541台煤粉制备工序5悬辊式磨粉机4R32161台煤粉制备工序6移动式粉碎机1台煤粉制备工序7间歇转炉φ3000×65004台煅烧工序8废热锅炉4台煅烧工序9水膜除尘器2套煅烧工序26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析10黑灰小车2台煅烧工序11热溶罐2台化坏洗渣工序12提渣螺旋2台化坏洗渣工序13分离箱2台化坏洗渣工序14洗渣机1台化坏洗渣工序15沉淀罐4台沉淀洗泥工序16洗泥地罐3台沉淀洗泥工序17带式洗泥机1台沉淀洗泥工序18蒸发器1台蒸发工序19冷凝器1台蒸发工序20冷却塔1台蒸发工序21制片机1套制片包装工序22蒸汽锅炉4t/h1台公用工程3.14“三废”及噪声排放本环评中“三废”及噪声排放数据主要参考其它企业实际运行过程中的监测数据,同时根据本项目规模及原料规格进行了适当调整。3.14.1废气3.14.1.1有组织废气有组织废气包括煤磨机废气(G1)、转炉烟气(G2)、热溶罐废气(G3)及蒸汽锅炉烟气(G4)四部分,各部分废气排放情况如下:(1)煤磨机废气(G1)煤磨机废气排放量5000m3/h,废气中主要污染物为粉尘,处理前浓度约4500mg/m3,排放速率为22.5kg/h,均超过《大气污染物综合排放标准》中的二级标准(浓度:120mg/m3,排气筒高度为15m时的最高允许排放速率为3.5kg/h)。工艺中采用除尘效率大于99%的袋式除尘器进行治理,治理后粉尘排放浓度小于45mg/m3,排放速率小于0.225kg/h,达标从15m高排气筒排空。26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析(2)转炉烟气(G2)本项目共有四台转炉,其中每两台转炉安装一套多管旋风加麻石水膜脱硫除尘器,烟气经重力沉降及余热锅炉回收热量后,再经二级处理由52m高烟囱排空。每两台转炉烟气排放量约18000m3/h,治理前主要污染物烟尘、SO2的浓度分别约8500mg/m3、4500mg/m3,超过《工业炉窑大气污染物排放标准》中非金属焙烧炉窑二级标准(烟尘:200mg/m3,SO2:850mg/m3),H2S的排放速率约5.40kg/h,超过《恶臭污染物排放标准》中排气筒高度为52m时的最高允许排放速率(4.04kg/h)。采用多管旋风加麻石水膜除尘器两级处理后,除尘效率按99%计算,脱硫效率按90%计算,治理后烟尘和SO2的排放浓度分别为85mg/m3和450mg/m3,H2S排放速率为0.54kg/h,均达标排放。(3)热溶罐废气(G3)本项目共有两台热溶罐,配套一套喷淋塔废气处理设施,热溶罐废气用引风机引至喷淋塔处理后从30m高排气筒排空。废气排放量约10000m3/h,主要污染物为碱尘(Na2S)和H2S气体,处理前碱尘的浓度为1500mg/m3,排放速率为15kg/h,其中排放浓度超过《大气污染物综合排放标准》二级标准限值(120mg/m3),排放速率达标(23kg/h)。处理前H2S的排放速率为0.13kg/h,符合《恶臭污染物排放标准》排气筒高度为20m时的排放速率(0.58kg/h)。喷淋塔除尘效率按95%,脱硫效率按90%计算,处理后,碱尘的排放浓度为75mg/m3,排放速率为0.75kg/h,H2S排放速率为0.013kg/h,均达标。(4)锅炉烟气(G4)本项目锅炉为一台4t/h蒸汽锅炉,年耗煤量约500t,烟气排放量约4.48×106m3/a,经多管旋风除尘器治理后从35m高的烟囱排空。治理前主要污染物烟尘和SO2的排放浓度分别为2215mg/m3和892.8mg/m3,其中烟尘超过《锅炉大气污染物排放标准》中二类区Ⅱ时段标准,SO226**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析达标。多管旋风除尘器除尘效率按95%计算,则治理后烟尘浓度为44.3mg/m3,符合标准。3.14.1.2无组织废气硫化碱工艺无组织废气包括无组织粉尘及含H2S的无组织废气,排放源及产生原因主要与设备、管理、工艺有关。(1)无组织粉尘无组织粉尘主要来自原料堆场、破碎机及转炉进、出料口,本项目将破碎机布置在室内,对转炉进、出料口均采用科学的设计,有效减少了无组织粉尘的排放。正常情况下,厂界无组织粉尘浓度符合《大气污染物综合排放标准》中的无组织排放监控浓度限值(1mg/m3)。(2)含H2S的无组织废气传统工艺中,含硫化氢的无组织废气主要来自热溶罐,其次为蒸发使用的敞口大锅。拟建项目将热溶罐进行封闭处理,将热溶过程产生的废气用引风机收集后引入喷淋吸收塔内处理后,由20m高排气筒排空,蒸发采用密闭蒸发器代替传统的大锅,基本杜绝了含H2S无组织废气的排放。正常运行过程中,厂界无组织废气中H2S浓度基本可以符合《恶臭污染物排放标准》二级厂界标准限值(0.06mg/m3)。3.14.2废水工艺过程中的洗渣水、洗泥水、喷淋水、冷凝水、锅炉排污等全部循环使用,无工艺废水外排。厂区外排废水主要为办公、洗澡等生活用水(W1),排放量约5248.8m3/a,拟采用生化法处理后夏季用于厂区绿化,冬季排至厂区周围戈壁滩。该废水主要污染物为COD、BOD、SS,处理前浓度分别约350mg/L、200mg/L、200mg/L,超过《污水综合排放标准》中的二级标准。采用生化法处理后,COD、BOD、SS的浓度分别可降至70mg/L、30mg/L、80mg/L,均可达到标准。3.14.3废渣厂区废渣主要包括工艺过程中洗渣工序及洗泥工序排放的碱渣26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析(S1)、麻石水膜除尘排放的废渣(S2)、转炉烟气多管旋风除尘器排放的灰渣(S3)、蒸汽锅炉排放炉灰渣(S4)、污水处理站排放的污泥(S5)。碱渣(S1):排放量约10000t/a,含水率70%左右,渣中主要成份包括水不溶物SiO2、Al2O3及水溶物Na2SO4、Na2S2O3、Na2CO3等,不含有毒物质,不属危险化学品,工程中将按照《一般工业固体废弃物贮存、处置场污染控制标准》中的规定贮存在厂区附近的填埋场内。废渣(S2):排放量约6000t/a,含水率70%左右,渣中主要成分为CaSO4、SiO2等,不含有毒物质,属一般工业固体废弃物,工程中将其进行综合利用,多余部分与碱渣一同拉至渣场填埋处理。灰渣(S3):排放量约2000t/a,不含水,主要成份为SiO2、NaCO3等,不含有毒质,属一般工业固体废弃物,与碱渣一同处理。灰渣(S4):排放量约100t/a,不含水,主要成分为SiO2、Al2O3等,不含有毒物质,属一般工作固体废弃物,综合利用,多余部分与碱渣一同处理。污泥(S5):排放量约0.8t/a,含水率约70%,不含有毒物质,属一般工业固体废弃物,综合利用或与碱渣一同处理。3.14.4噪声本项目生产过程中的噪声源主要为各种机械设备,其中噪声源强大于85dB(A)的设备主要为各种动力设备,包括各类泵、鼓风机、引风机等及磨粉机、破碎机等。各主要噪声源均安装在室内,并且采取其它消声降噪措施,保证厂界昼、夜间噪声值达到《工业企业厂界噪声标准》中的Ⅲ类标准。“三废”排放统计见表3-12。主要噪声源统计见表3-13。表3-13主要噪声源统计序号声源名称数量(台)源强db(A)排放特征26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析各装置噪声叠加值db(A)1烘干机190室内、连续902真空泵190室内、连续903循环水泵190室内、连续904引风机185室内、连续855车间排风机385室内、连续896破碎机3 85室内、连续907锅炉鼓风机188室内、连续883.15非正常生产时废气排放非正常生产主要包括开、停机过程及环保治理设施不能正常运转两种情况。对于第一种情况,在开机运行时,应首先运行所有的环保处理装置,然后再开启生产装置,使在生产中所产生的各类环境污染物都能得到处理。车间停工时,应在工艺中所有污染物全部排完之后,再关闭各环保设施。这样,车间在开、停车时排出的污染物均可得到有效处理,经排放口排出的污染物浓度和正常生产时基本一致。第二种非正常情况,废气治理设施不能正常运行。拟建项目主要的废气治理设施包括煤磨机废气袋式除尘器、转炉烟气旋风收尘器及文氏管洗涤器二级处理设施、热溶罐废气喷淋洗涤塔、锅炉烟气多管除尘器,各废气治理设施出现故障不能运行时的废气排放见表3-13。表3-13非正常情况废气排放情况代号污染源废气排放量污染物名称排放浓度排放量G1煤磨机废气5000m3/h粉尘4500mg/m322.5kg/h26**编制

*县*硫化碱有限公司2万t/a硫化碱项目环境影响报告书3、工程分析G2转炉烟气29760m3/h烟尘SO2H2S8000mg/m34000mg/m3350mg/m3238kg/h119kg/h5.21kg/hG3热溶罐废气10000m3/h碱尘H2S1500mg/m313mg/m315kg/h0.13kg/hG4锅炉烟气622m3/h烟尘SO22215mg/m3892.8mg/m31.38kg/h0.56kg/h26**编制'

您可能关注的文档

- 某某市朱家湾磁铁矿采选项目环境影响报告书

- 浙江佳鑫铜业有限公司年产2.5万吨fr-tp2-m燃气暗敷铜管技改项目环境影响报告书(简 本)

- 江苏东盛生物质发电项目(2×15mw)环境影响报告书

- 内蒙古岱海电厂三期工程环境影响报告书

- 杭州更化化工有限公司年产5000吨有机胺(异丙基胺、正丁基胺)技改项目环境影响报告书简要本

- 德庆兴邦稀土新材料有限公司年产2000吨稀土新材料建设项目环境影响报告书(简写本)

- 高性能混凝土外加剂,聚羧酸和nf(萘系)高效减水剂项目环境影响报告书简本

- 年产21000箱烟花、爆竹生产线环境影响报告书

- 恶霉灵扩建项目环境影响报告书简本

- 广州展科电路板有限公司扩建项目环境影响报告书

- 年产2000吨聚合氯化铝、聚合氯化铝铁新建项目环境影响报告书

- 环保型粉末涂料树脂生产项目环境影响报告书

- 大连甘井子热电厂热网工程环境影响报告书

- 长春中医学院附属医院环境影响报告书

- 云铜富民铜烟尘浸出渣综合回收厂环境影响报告书

- 郑州a皮草制品有限公司a加工厂年加工80万张羊剪绒、羊裘皮项目环境影响报告书

- 杨庄大街(阜石路~石景山路)改扩建工程环境影响报告书简本

- 薄膜太阳能电池板项目-环境影响报告书_(简本)