- 1.03 MB

- 32页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'精馏实训装置操作规程天津大学过程工业技术与装备研究所河北化工医药职业技术学院

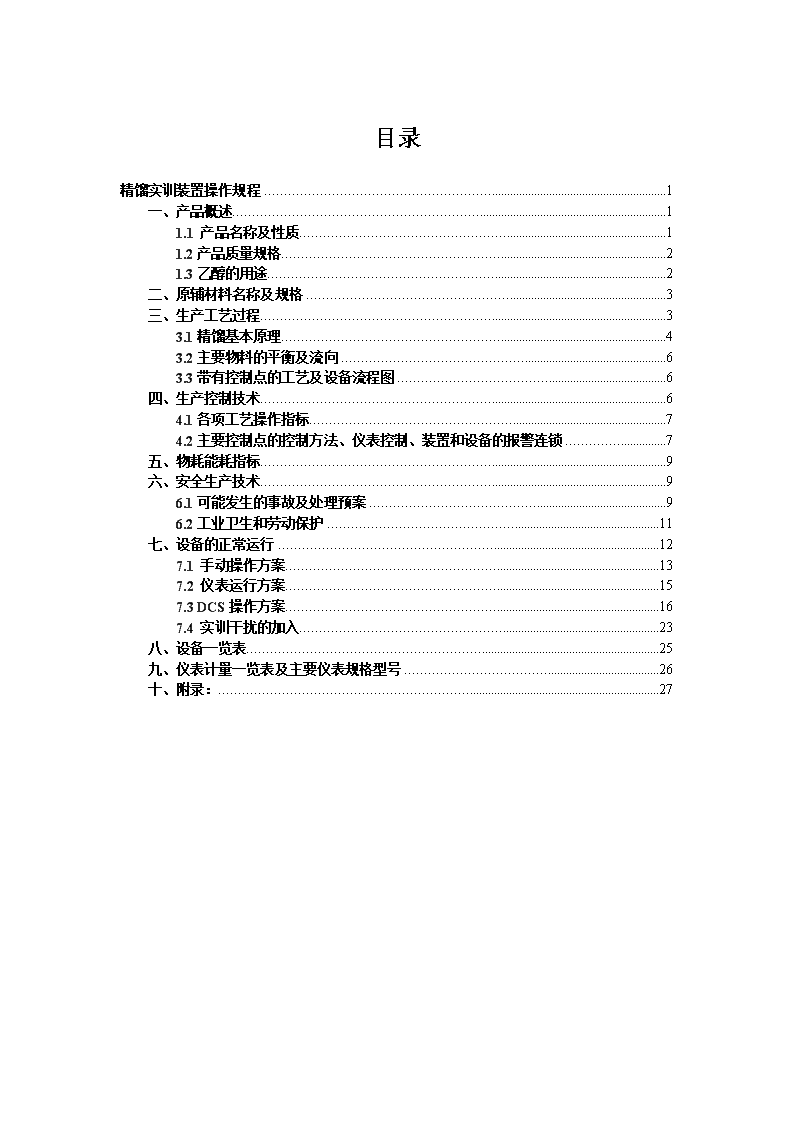

目录精馏实训装置操作规程1一、产品概述11.1产品名称及性质11.2产品质量规格21.3乙醇的用途2二、原辅材料名称及规格3三、生产工艺过程33.1精馏基本原理43.2主要物料的平衡及流向63.3带有控制点的工艺及设备流程图6四、生产控制技术64.1各项工艺操作指标74.2主要控制点的控制方法、仪表控制、装置和设备的报警连锁7五、物耗能耗指标9六、安全生产技术96.1可能发生的事故及处理预案96.2工业卫生和劳动保护11七、设备的正常运行127.1手动操作方案137.2仪表运行方案157.3DCS操作方案167.4实训干扰的加入23八、设备一览表25九、仪表计量一览表及主要仪表规格型号26十、附录:27

精馏实训装置操作规程一、产品概述1.1产品名称及性质乙醇又称酒精,分子式为CH3CH2OH,结构式如右图所示,相对分子质量46.07。乙醇的物理性质为无色透明液体,易挥发,具有特殊香味的液体,易挥发、易燃烧,熔点为-114.1℃,沸点为78.3℃,相对密度(水=1)为0.79,饱和蒸气压(19℃)为5.33kPa,燃烧热为1365.5kJ/mol,临界温度为243.1℃,临界压力为6.38MPa,闪点为11.7℃,引燃温度为363℃,爆炸上限(V/V)为19.0%,爆炸下限(V/V)为3.3%,能与水以任意比例混溶,可混溶于醚、氯仿、甘油等多数有机溶剂。市售医用乙醇体积分数一般不低于95%。乙醇的化学性质1.与金属反应2CH3CH2OH+2Na==2CH3CH2ONa+H2(1)结论:(1)乙醇可以与金属钠反应,产生氢气,但不如水与金属钠反应剧烈。(2)活泼金属(钾、钙、钠、镁、铝)可以将乙醇羟基里的氢取代出来。2.与氢卤酸反应C2H5OH+HBr==C2H5Br+H2O(2)C2H5OH+HX==C2H5X+H2O(3)注意:通常用溴化钠和硫酸的混合物与乙醇加热进行该反应。故常有红棕色气体产生。3.燃烧反应:应发出淡蓝色火焰,放出大量的热CH3CH2OH+O2==2CO2+3H2O(4)4.消去反应(1)分子内消去制乙烯C2H5OH==C2H4+H2O(5)29

(2)分子间消去制乙醚C2H5OH+HOC2H5==C2H5OC2H5+H2O(6)1.2产品质量规格参见GB/T678-2002表1乙醇(无水乙醇)的规格名称优级纯分析纯化学纯乙醇的质量分数(CH3CH2OH)/%≥99.8≥99.7≥99.5密度(20℃)(g/mL)0.789~0.7910.789~0.7910.789~0.791与水混合试验合格合格合格蒸发残渣的质量分数/%≤0.0005≤0.001≤0.001酸度(以H+计)/(mmol/100g)≤0.02≤0.04≤0.1酸度(以OH-计)/(mmol/100g)≤0.005≤0.01≤0.03水的质量分数/%≤0.2≤0.3≤0.5甲醇(CH3OH)的质量分数/%≤0.02≤0.05≤0.2异丙醇[(CH3)2CHOH]的质量分数/%≤0.003≤0.01≤0.05羰基化合物(以CO计)的质量分数/%≤0.003≤0.003≤0.005易碳化物质合格合格合格铁(Fe)的质量分数/%≤0.00001锌(Zn)的质量分数/%≤0.00001还原高锰酸钾物质(以O计)的质量分数/%≤0.00025≤0.00025≤0.00061.3乙醇的用途乙醇属于中效消毒剂,其杀菌作用较快,消毒效果可靠,对人刺激性小,无毒,对物品无损害,多用于皮肤消毒以及临床医疗器械的消毒。乙醇是良好的有机溶剂,并具有较强的渗透作用。一些消毒剂溶于乙醇中,杀菌作用可增强。因此,乙醇还常用于一些复方消毒剂的配制。乙醇还可以用作燃料、有机溶剂、化工原料以及饮料等。29

二、原辅材料名称及规格本实训装置的原料为体积分数15%~20%的乙醇-水混合溶液,使用前可用酒精计或色谱进行原料分析。三、生产工艺过程混合物的分离是化工生产中的重要过程。混合物可分为非均相物系和均相物系。非均相物系的分离主要依靠质点运动与流体流动原理实现分离。而化工中遇到的大多是均相混合物,例如,石油是由许多碳氢化合物组成的液相混合物,空气是由氧气、氮气等组成的气相混合物。均相物系的分离条件是必须造成一个两相物系,然后依据物系中不同组分间某种物性的差异,使其中某个组分或某些组分从一相向另一相转移,以达到分离的目的。精馏是分离液体混合物的典型单元操作,它是通过加热造成气、液两相物系,利用物系中各组分挥发度不同的特性以实现分离的目的。通常,将低沸点的组分称为易挥发组分,高的称为难挥发组分。根据精馏原理可知,单有精馏塔还不能完成精馏操作,必须同时有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。再沸器的作用是提供一定量的上升蒸汽流,冷凝器的作用是提供塔顶液相产品及保证有适宜的液相回流,因而使精馏能连续稳定的进行。精馏分离具有如下特点:1.通过精馏分离可以直接获得所需要的产品;2.精馏分离的适用范围广,它不仅可以分离液体混合物,而且可用于气态或固态混合物的分离;3.精馏过程适用于各种组成混合物的分离;4.精馏操作是通过对混合液加热建立汽液两相体系进行的,所得到的汽相还需要再冷凝化。因此,精馏操作耗能较大。长期以来,乙醇多以精馏法生产,但是由于乙醇-水体系有共沸现象,普通的精馏对于得到高纯度的乙醇来说产量不好。但是由于常用的多为其水溶液,因此,研究和改进乙醇-水体系的精馏设备是非常重要的。29

塔设备是最常采用的精馏装置,无论是填料塔还是板式塔都在化工生产过程中得到了广泛的应用,在此我们以板式塔为例向大家介绍精馏设备。3.1精馏基本原理精馏分离是根据溶液中各组分挥发度(或沸点)的差异,使各组分得以分离。其中较易挥发的称为易挥发组分(或轻组分),较难挥发的称为难挥发组分(或重组分)。它通过汽、液两相的直接接触,使易挥发组分由液相向汽相传递,难挥发组分由汽相向液相传递,是汽、液两相之间的传递过程。现取第n板(如右图)为例来分析精馏过程和原理。塔板的形式有多种,最简单的一种是板上有许多小孔(称筛板塔),每层板上都装有降液管,来自下一层(n+1层)的蒸汽通过板上的小孔上升,而上一层(n-1层)来的液体通过降液管流到第n板上,在第n板上汽液两相密切接触,进行热量和质量的交换。进、出第n板的物流有四种:1.由第n-1板溢流下来的液体量为Ln-1,其组成为xn-1,温度为tn-1;2.由第n板上升的蒸汽量为Vn,组成为yn,温度为tn;3.从第n板溢流下去的液体量为Ln,组成为xn,温度为tn;4.由第n+1板上升的蒸汽量为Vn+1,组成为yn+1,温度为tn+1。因此,当组成为xn-1的液体及组成为yn+1的蒸汽同时进入第n板,由于存在温度差和浓度差,汽液两相在第n板上密切接触进行传质和传热的结果会使离开第n板的汽液两相平衡(如果为理论板,则离开第n板的汽液两相成平衡),若汽液两相在板上的接触时间长,接触比较充分,那么离开该板的汽液两相相互平衡,通常称这种板为理论板(yn,xn成平衡)。精馏塔中每层板上都进行着与上述相似的过程,其结果是上升蒸汽中易挥发组分浓度逐渐增高,而下降的液体中难挥发组分越来越浓,只要塔内有足够多的塔板数,就可使混合物达到所要求的分离纯度(共沸情况除外)。29

加料板把精馏塔分为二段,加料板以上的塔,即塔上半部完成了上升蒸汽的精制,即除去其中的难挥发组分,因而称为精馏段。加料板以下(包括加料板)的塔,即塔的下半部完成了下降液体中难挥发组分的提浓,除去了易挥发组分,因而称为提馏段。一个完整的精馏塔应包括精馏段和提馏段。精馏段操作方程为:提馏段操作方程为:其中,R为操作回流比,F为进料摩尔流率,W为釜液摩尔流率,L为提馏段下降液体的摩尔流率,q为进料的热状态参数,部分回流时,进料热状况参数的计算式为:式中tF——进料温度,℃。tBP——进料的泡点温度,℃。Cpm——进料液体在平均温度(tF+tBP)/2下的比热,J/(mol℃)。rm——进料液体在其组成和泡点温度下的汽化热,J/mol。Cpm=Cp1M1x1+Cp2M2x2rm=r1M1x1+r2M2x2式中Cp1,Cp2——分别为纯组份1和组份2在平均温度下的比热容,kJ/(kg.℃)。r1,r2——分别为纯组份1和组份2在泡点温度下的汽化热,kJ/kg。M1,M2——分别为纯组份1和组份2的摩尔质量,kg/kmol。x1,x2——分别为纯组份1和组份2在进料中的摩尔分率。精馏操作涉及气、液两相间的传热和传质过程。塔板上两相间的传热速率和传质速率不仅取决于物系的性质和操作条件,而且还与塔板结构有关,因此它们很难用简单方程加以描述。引入理论板的概念,可使问题简化。29

所谓理论板,是指在其上气、液两相都充分混合,且传热和传质过程阻力为零的理想化塔板。因此不论进入理论板的气、液两相组成如何,离开该板时气、液两相达到平衡状态,即两温度相等,组成互相平衡。实际上,由于板上气、液两相接触面积和接触时间是有限的,因此在任何形式的塔板上,气、液两相难以达到平衡状态,即理论板是不存在的。理论板仅用作衡量实际板分离效率的依据和标准。通常,在精馏计算中,先求得理论板数,然后利用塔板效率予以修正,即求得实际板数。引入理论板的概念,对精馏过程的分析和计算是十分有用的。对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可由图解法或逐板计算法求出该塔的理论板数NT。按照下式可以得到总板效率ET,其中NP为实际塔板数。3.2主要物料的平衡及流向典型的连续精馏流程如图所示,原料液经预热器加热到指定温度后,送入精馏塔的进料板,在进料板上与自塔上部下降的回液体汇合后,逐板溢流,最后流入塔底再沸器中。在每层板上,回流液体与上升蒸汽互相接触,进行热和质的传递过程。操作时,连续的从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸汽,依次通过各层塔板。塔顶蒸汽进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。3.3带有控制点的工艺及设备流程图见附图。29

四、生产控制技术在化工生产中,对各工艺变量有一定的控制要求。有些工艺变量对产品的数量和质量起着决定性的作用。例如,精馏塔的塔顶温度必须保持一定,才能得到合格的产品。有些工艺变量虽不直接影响产品的数量和质量,然而保持其平稳却是使生产获得良好控制的前提。例如,用蒸汽加热的再沸器,在蒸汽压力波动剧烈的情况下,要把塔釜温度控制好极为困难。为了实现控制要求,可以有两种方式,一是人工控制,二是自动控制。自动控制是在人工控制的基础上发展起来的,使用了自动化仪表等控制装置来代替人的观察、判断、决策和操作。先进控制策略在化工生产过程的推广应用,能够有效提高生产过程的平稳性和产品质量的合格率,对于降低生产成本、节能减排降耗、提升企业的经济效益具有重要意义。4.1各项工艺操作指标塔釜压力:0~2.0KPa温度控制:进料温度≤65℃塔顶温度78.2~80.0℃塔釜温度90.0~92.0℃加热电压:140~200V流量控制:进料流量3.0~8.0L/h冷凝水流量300~400L/h液位控制:塔釜液位220~350mm塔顶凝液罐液位100~200mm4.2主要控制点的控制方法、仪表控制、装置和设备的报警连锁进料温度控制:29

干扰原料预热加热器原料温度AI808B设定值Pt100热电阻塔釜加热电压控制:干扰塔釜加热加热器加热电压AI808B设定值电压变送器塔顶温度控制:干扰产品采出变频器采出泵塔顶温度AI808B设定值Pt100热电阻29

塔顶凝液罐液位控制:干扰回流量变频器回流泵凝液罐液位AI808B设定值磁翻转液位计报警连锁:在原料预热和进料泵P101之间设置了连锁,只有在进料泵开启的情况下进料预热才可以开启。塔釜液位设置有上、下限报警功能:当塔釜液位超出上限报警值(350mm)时,仪表输出报警信号给塔釜常闭电磁阀VA105,电磁阀接收到信号后开启,塔釜排液;当塔釜液位降至上限报警值以下时,仪表停止输出信号,电磁阀关闭,塔釜停止排液。当塔釜液位低于下限报警值时,仪表输出报警信号给再沸器加热器,使其停止工作,以避免其干烧;当塔釜液位升至下限报警值之上时,仪表停止输出信号,再沸器加热器重新开始工作。五、物耗能耗指标本实训装置的物质消耗为:原料液,乙醇-水混合液;冷却水,自来水本实训装置的能量消耗为加热器耗电;柱塞计量泵耗电;循环泵耗电29

表2物耗能耗一览表名称耗量名称耗量名称额定功率原料液3~8L/h冷却水300~400L/h进料泵550W循环泵120W回流泵550W采出泵370W塔釜加热器2.5KW原料预热器1.2KW干扰加热600W总计3~8L/h总计300~400L/h总计5.89KW六、安全生产技术6.1可能发生的事故及处理预案1.塔顶温度的变化本装置造成塔顶温度变化的原因,主要有进料浓度的变化,进料量的变化,回流量与温度的变化,再沸器加热量的变化。稳定操作过程中,塔顶温度上升的处理措施有:(1)检查回流量是否正常,如是回流泵的故障,及时报告指导教师进行处理;如回流量变小,要检查塔顶冷凝器是否正常,对于风冷装置,发现风冷冷凝器工作不正常,及时报告指导教师进行处理,对于水冷装置,发现冷凝器工作不正常,一般是冷凝水供水管线上的阀门故障,此时可以打开与电磁阀并联的备用阀门;如是一次水管网供水中断,及时报告指导教师进行处理。(2)检查进料罐V101A、B罐底进料电磁阀的状态,如发现进料发生了变化,及时报告指导教师,同时检测进料浓度,根据浓度的变化调整进料板的位置和再沸器的加热量。29

(3)当进料量减小很多,如再沸器的加热量不变,经过一段时间后,塔顶温度会上升,此时可以将进料量调整回原值或减小再沸器的加热量。(4)当塔顶压力升高后,在同样操作条件下,会使塔顶温度升高,应降低塔顶压力为正常操作值。待操作稳定后,记录实训数据;继续进行其它()实训。稳定操作过程中,塔顶温度下降的处理措施有:(1)检查回流量是否正常,适当减小回流量加大采出量。检查塔顶冷凝液的温度是否过低,适当提高回流液的温度。(2)检查进料罐V101A、B罐底进料电磁阀的状态,如发现进料发生了变化,及时报告指导教师,同时检测进料浓度,根据浓度的变化调整进料板的位置和再沸器的加热量。(3)当进料量增加很多,如再沸器的加热量不变,经过一段时间后,塔顶温度会下降,此时可以将进料量调整回原值或加大再沸器的加热量。(4)当塔顶压力减低后,在同样操作条件下,会使塔顶温度下降,应提高塔顶压力为正常操作值。2.液泛或漏液当塔底再沸器加热量过大、进料轻组分过多可能导致液泛。处理措施为:(1)减小再沸器的加热电压,如产品不合格停止出料和进料;(2)检测进料浓度,调整进料位置和再沸器的加热量。当塔底再沸器加热量过小、进料轻组分过少或温度过低可能导致漏液。处理措施为:(1)加大再沸器的加热电压,如产品不合格停止出料和进料;(2)检测进料浓度和温度,调整进料位置和温度,增加再沸器的加热量。6.2工业卫生和劳动保护化工单元实训基地的老师和学生进入化工单元实训基地后必须穿戴劳防用品:在指定区域正确戴上安全帽,穿上安全鞋,在进入任何作业过程中佩戴安全防护眼镜,在任何作业过程中佩戴合适的防护手套。无关人员不得进入化工单元实训基地。动设备操作安全注意事项1.29

启动电动机,上电前先用手转动一下电机的轴,通电后,立即查看电机是否已转动;若不转动,应立即断电,否则电机很容易烧毁。2.检查柱塞计量泵润滑油油位正常。3.检查冷却水系统是否正常。4.确认工艺管线,工艺条件正常。5.启动电机后看其工艺参数是否正常。6.观察有无过大噪声,振动及松动的螺栓。7.观察有无泄露。8.电机运转时不可接触转动件。静设备操作安全注意事项1.操作及取样过程中注意防止静电产生。2.装置内的塔、罐、储槽在需清理或检修时应按安全作业规定进行。3.容器应严格按规定的装料系数装料。安全技术进行实训之前必须了解室内总电源开关与分电源开关的位置,以便出现用电事故时及时切断电源;在启动仪表柜电源前,必须清楚每个开关的作用。设备配有压力、温度等测量仪表,一旦出现异常将发出报警信号并将所获取的测量信息输送至中控机,对相关设备的工作进行集中监视并做适当处理。由于本实训装置产生蒸汽,因此凡是有蒸汽通过的地方都有烫伤的可能,尤其是保温层没有覆盖的地方更应注意。尤其不能站在再沸器旁边以免烫伤。不能使用有缺陷的梯子,登梯前必须确保梯子支撑稳固,面向梯子上下并双手扶梯,一人登梯时要有同伴护稳梯子。防火措施乙醇属于易燃易爆品,操作过程中要严禁烟火。尤其是当塔顶温度升高时,要时刻注意塔顶冷凝器的放风口处是否有白色雾滴出现。职业卫生1噪声对人体的危害噪声对人体的危害是多方面的,噪声可以使人耳聋,引起高血压、心脏病、神经官能症等疾病。还污染环境,影响人们的正常生活降低劳动生产率。工业企业噪声的卫生标准:29

工业企业生产车间和作业场所的工作点的噪声标准为85分贝。现有工业企业经努力暂时达不到标准时,可适当放宽,但不能超过90分贝。噪声的防扩噪声的防扩方法很多,而且不断改进,主要有三个方面,即控制声源、控制噪声传播、加强个人防护。当然,降低噪声的根本途径是对声源采取隔声、减震和消除噪声的措施。行为规范1.不准吸烟2.保持实训环境的整洁3.不准从高处乱扔杂物4.不准随意坐在灭火器箱、地板和教室外的凳子上5.非紧急情况下不得随意使用消防器材(训练除外)6.不得靠在实训装置上7.在实训基地、教室里不得打骂和嬉闹8.使用好的清洁用具按规定放置整齐七、设备的正常运行1.熟悉各取样点及温度和压力测量与控制点的位置。2.检查公用工程(水、电)是否处于正常供应状态。3.设备上电,检查流程中各设备、仪表是否处于正常开车状态,动设备试车。4.检查塔顶产品罐,是否有足够空间贮存实训产生的塔顶产品;如空间不够,关闭阀门VA101、VA115A(B)和VA123,打开阀门VA116A(或B)、VA117、VA120、VA121、VA128、VA129、VA122A(或B),启动循环泵P104,将塔顶产品倒到原料罐A(或B)。5.检查塔釜产品罐,是否有足够空间贮存实训产生的塔釜产品;如空间不够,关闭阀门VA115A(B)、VA129和VA123,打开阀门VA101、VA102、VA116A(或B)、VA117、VA120、VA121和VA122,启动循环泵P104,将塔釜产品倒到原料罐A或B。29

6.检查原料罐,是否有足够原料供实训使用,检测原料浓度是否符合操作要求(原料体积百分浓度15~20%),如有问题进行补料或调整浓度的操作。7.检查流程中各阀门是否处于正常开车状态:关闭阀门VA101、VA104、VA108、VA109、VA110、VA111、VA112、VA113A(B)、VA117、VA118、VA119、VA120、VA121、VA122A(B)、VA123、VA124、VA125、VA126、VA127、VA129、VA130、VA133、VA136;全开阀门——VA102、VA103、VA105、VA107、VA114A(B)、VA115A(B)、VA116A(B)、VA128、VA131、VA132、VA136。8.按照要求制定操作方案。7.1手动操作方案将变频器的频率控制参数F011设置为0000全回流1.从原料取样点AI02取样分析原料组成。2.精馏塔有3个进料位置,根据实训要求,选择进料板位置,打开相应进料管线上的阀门。3.接通仪表柜总电源。4.启动循环泵P104。5.当塔釜液位指示计LIC01达到300mm左右时,关闭进料泵,同时关闭VA107阀门。注意:塔釜液位指示计LIC01严禁低于260mm。7.打开再沸器E101的电加热开关,加热电压调至200V,加热塔釜内原料液。8.通过第十二节塔段上的视镜和第二节玻璃观测段,观察液体加热情况。当液体开始沸腾时,注意观察塔内气液接触状况,同时将加热电压设定在130-150V之间的某一数值。9.当塔顶观测段出现蒸汽时,打开塔顶冷凝器冷却水调节阀VA135,使塔顶蒸汽冷凝为液体,流入塔顶冷凝液罐V103。10.当凝液罐中的液位达到教师规定值后,启动回流液泵P102进行全回流操作,适时调节回流流量,使塔顶冷凝罐V103的液位稳定在150~200mm29

之间的某一值。回流泵流量控制:方案一:固定变频器的输出值,调节回流泵的行程;方案二:固定回流泵的行程,调节变频器的输出值。(推荐使用)泵的流量计算:(7)11.随时观测塔内各点温度、压力、流量和液位值的变化情况,每五分钟记录一次数据。12.当塔顶温度TIC01保持恒定一段时间(15分钟)后,在塔釜和塔顶的取样点AI01、AI03位置分别取样分析。部分回流1.待全回流稳定后,切换至部分回流,将原料罐-进料泵P101-进料口管线上的相关阀门全部打开,使进料管路通畅。2.将进料柱塞计量泵P101的行程调至4L/h,然后开启进料泵,以及塔顶出料泵P103开关,适时调节回流泵和采出泵的流量,以使塔顶冷凝液罐V103液位稳定(采出泵的调节方式同回流泵)。3.观测塔顶回流液位变化,以及回流和出料流量计值的变化。在此过程中可根据情况小幅增大塔釜加热电压值(5~10V),以及冷凝水流量。如果操作状态稳定,操作参数也可不变。4.待塔顶温度稳定一段时间后,取样测量浓度,部分回流结束。停车1.关闭塔顶采出泵,进料泵,再沸器E101加热。2.待没有蒸汽上升后,关闭回流液泵P102、塔顶冷凝器E104的冷却水。3.关闭总电源。4.清理装置,打扫卫生。29

7.2仪表运行方案将变频器的频率控制参数F011设置为0002全回流1.从原料取样点AI02取样分析原料组成。2.精馏塔有3个进料位置,根据实训要求,选择进料板位置,关闭其它两个进料管线上的相关阀门。3.接通仪表柜总电源。将塔顶冷凝罐V103的控制液位值设置在150~200mm。4.启动循环泵P104。5.当塔釜液位指示计LIC01达到300mm左右时,关闭进料泵,同时关闭VA107阀门。注意:塔釜液位指示计LIC01严禁低于260mm。7.打开再沸器E101的电加热开关,加热电压调节200V,加热塔内液体。8.通过第十二节塔段上的视镜和第二节玻璃观测段,观察液体加热情况。当液体开始沸腾时,注意观察塔内气液接触状况,同时将加热电压设定在130-150V之间的某一数值。9.当塔顶观测段出现蒸汽时,打开塔顶冷凝器冷却水调节阀VA135,使塔顶蒸汽冷凝为液体,流入塔顶冷凝液罐V103。10.启动回流液泵P102进行全回流操作。11.随时观测塔内各点温度、压力、流量和液位的变化情况,每五分钟记录一次数据。12.当塔顶温度TIC01保持恒定一段时间(15分钟)后,在塔釜和塔顶的取样点AI01、AI03位置分别取样分析。部分回流1.待全回流稳定后,切换至部分回流,将原料罐-进料泵-进料口管线的阀全部打开,使进料管路通畅。2.将进料柱塞计量泵的行程调节至4L/h,然后开启进料泵,进料预热器(温度设为60℃29

,也可不开),以及塔顶出料泵开关,同时将塔顶温度设定在78.1~80.0℃之间的某一温度值。3.观测塔顶回流液位变化,以及回流和出料流量计值的变化。在此过程中可根据情况小幅增大塔釜加热电压值(5~10V),以及冷凝水流量。如果操作状态稳定,也可不变。4.待塔顶温度稳定后,取样测量浓度,部分回流结束。停车1.关闭进料预热,进料泵,塔顶采出泵,关闭再沸器E101加热电源。2.待没有蒸汽上升后,关闭回流液泵P102、塔顶冷凝器E104的冷却水。3.关闭总电源。4.清理装置,打扫卫生。7.3DCS操作方案将变频器的频率控制参数F011设置为0002启动DCS控制程序,出现如下画面:点击调节控制,进入调节控制画面:29

点击控制方式切换将控制方式切换到DCS控制全回流1.从原料取样点AI02取样分析原料组成。29

2.精馏塔有3个进料位置,根据实训要求,选择进料板位置,关闭其它两个进料管线上的相关阀门。3.接通仪表柜总电源。点击回流泵打开按钮,点击回流液位调节画面,弹出回流液位控制窗口,用鼠标拖动回流液位的滚动条,将塔顶冷凝罐V103的控制液位值设置在150~200mm之间。4.点击隔膜泵开关的打开按钮,启动循环泵P104。5.当塔釜液位指示计LIC01达到300mm左右时,点击隔膜泵关闭按钮,同时关闭VA107阀门。注意:塔釜液位指示计LIC01严禁低于260mm。7.点击塔釜加热开关的打开按钮,然后点击塔釜加热调节画面,弹出塔釜加热控制窗口,拖动加热电压给定值的滚动条到200V,加热塔釜内的液体。29

29

8.通过第十二节塔段上的视镜和第二节玻璃观测段,观察液体加热情况。当液体开始沸腾时,注意观察塔内气液接触状况,同时将加热电压设定在130-150V之间的某一数值。9.当塔顶观测段出现蒸汽时,打开塔顶冷凝器冷却水调节阀VA135,使塔顶蒸汽冷凝为液体,流入塔顶冷凝液罐V103。10.随时观测塔内各点温度、压力、流量和液位的变化情况,每五分钟记录一次数据。11.当塔顶温度TIC01保持恒定一段时间(15分钟)后,在塔釜和塔顶的取样点AI01、AI03位置分别取样分析。部分回流1.待全回流稳定后,切换至部分回流,将原料罐-进料泵-进料口管线的阀全部打开,使进料管路通畅。2.将进料柱塞计量泵的行程调节至4L/h,然后点击进料泵打开按钮启动进料泵;点击进料加热开关打开按钮后,点击进料加热调节画面弹出进料温度控制窗口,拖动给定值滚动条到60℃(也可不开);29

点击采出泵开关打开按钮后,点击塔顶温度调节画面弹出塔顶温度控制窗口,拖动塔顶温度给定值的滚动条到78.1~80.0℃之间的某一温度值。返回精馏画面。29

3.观测塔顶回流液位变化,以及回流和出料流量计值的变化。在此过程中可根据情况小幅增大塔釜加热电压值(5~10V),以及冷凝水流量。如果操作状态稳定,也可不变。4.待塔顶温度稳定后,取样测量浓度,部分回流结束。停车29

点击调节控制,进入调节控制画面:1.点击进料加热开关关闭按钮停止进料加热,点击采出泵开关关闭按钮停止塔顶采出,点击进料泵开关关闭按钮停止进料,点击塔釜加热开关关闭按钮停止加热。2.待没有蒸汽上升后,点击回流泵开关关闭按钮停止回流、关闭塔顶冷凝器E104的冷却水。3.按照正常顺序关闭工程机。4.关闭总电源。5.清理装置,打扫卫生。7.4实训干扰的加入点击实验条件干扰按钮,弹出实验条件人为扰动窗口,点击塔釜加热干扰打开按钮,塔釜加热干扰启动;点击塔顶水冷干扰打开按钮,塔顶水冷干扰启动;点击进料浓度干扰打开按钮,进料浓度干扰启动。29

29

八、设备一览表表3精馏设备的结构认识序号位号名称用途规格1T101精馏塔完成精馏任务15节塔段,每段Φ76×120mm,塔釜Φ159×500mm2V101A原料罐贮存原料液Φ300×400mm3V101B4V105塔顶产品罐贮存塔顶产品Φ219×400mm5V102塔釜产品罐贮存塔釜产品Φ273×400mm6V103塔顶冷凝液罐临时贮存塔顶蒸汽冷凝液Φ76×400mm7E101再沸器为精馏过程提供上升蒸汽Φ159×300mm,加热功率2.5KW8E102塔釜冷却器冷却塔釜产品的同时预热原料Φ108×400mm,换热面积0.15m29E104塔顶冷凝器将塔顶蒸汽冷凝为液体Φ108×400mm,换热面积0.15m210E103原料预热器将原料加热到指定的进料温度Φ50×300mm,加热功率600W11P101进料泵为精馏塔提供连续定量的进料J-1.6柱塞计量泵,10L/h12P102回流液泵为精馏塔提供连续定量的回流液体J-1.6柱塞计量泵,10L/h13P103塔顶采出泵将塔顶产品输送到塔顶产品罐J-W柱塞计量泵,6L/h14P104循环泵为精馏塔的开车提供快速进料增压泵,10L/min151629

九、仪表计量一览表及主要仪表规格型号表4仪表及测量传感器序号位号仪表用途仪表位置规格执行器传感器显示仪1PI01塔釜压力集中-100-60KPa压力传感器AI-501D无2TIC14进料温度集中Pt100热电阻,1级-200-800℃AI-808B加热器3TI13塔釜温度集中AI-702E无4TI12第十四块塔板温度集中无5TI11第十三块塔板温度集中AI-702E无6TI10第十一块塔板温度集中无7TI09第十块塔板温度集中AI-702E无8TI08第九块塔板温度集中无9TI07第八块塔板温度集中AI-702E无10TI06第七块塔板温度集中无11TI05第六块塔板温度集中AI-702E无12TI04第五块塔板温度集中无13TI03第四块塔板温度集中AI-702E无14TI02第三块塔板温度集中无12TIC01塔顶温度集中AI-808B回流泵、出料泵15LIC01塔釜液位就地/集中0~420mmUHC荧光柱式磁翻转液位计,精度20cmAI-501B塔底出料电磁阀16LIC02冷凝液液位就地/集中0~420mmUHC荧光柱式磁翻转液位计,精度20cmAI-808B回流泵、出料泵17LI03原料罐A液位就地玻璃管无18LI04原料罐B液位就地玻璃管无19LI05塔顶产品罐液位就地玻璃管无20LI06塔釜产品罐液位就地玻璃管无21进料流量就地无22回流流量集中变频器变频器23出料流量集中变频器变频器24FI04冷却水流量就地40-400L/h转子流量计无29

十、附录:附表1乙醇~水溶液体系的平衡数据液相中乙醇的含量(摩尔分数)汽相中乙醇的含量(摩尔分数)液相中乙醇的含量(摩尔分数)汽相中乙醇的含量(摩尔分数)0.00.00.400.6140.0040.0530.450.6350.010.110.500.6570.020.1750.550.6780.040.2730.600.6980.060.340.650.7250.080.3920.700.7550.100.430.750.7850.140.4820.800.820.180.5130.850.8550.200.5250.8940.8940.250.5510.900.8980.300.5750.950.9420.350.5951.01.029

附表2不同温度乙醇~水溶液的组成(101.3KPa)温度℃乙醇的摩尔分率xy95.50.01900.170089.00.07210.389186.70.09660.437585.30.12380.470484.10.16610.508982.70.23370.544582.30.26080.558081.50.32730.582680.70.39650.612279.80.50790.656479.70.51980.659979.30.57320.648178.740.67630.738578.410.74720.781578.150.89430.894329

附图:带有控制点的工艺流程图30'