- 550.81 KB

- 92页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中华人民共和国汽车行业标准QCn29008.11一91汽车产品质量检验零部件评定方法1主题内容与适用范围本标准规定了汽车零部件制造质量检验的抽样规定、检验内容和检验方法。本标准适用于汽车零部件质量抽查检验、监督管理和等级评定。本标准不适用产品评优和企业升级的评定。2引用标准GB230金属洛氏硬度试验法JB1802稀士镁球墨铸铁金相检验JB2641汽车感应淬火零件金相检验JB2782汽车碳氮共渗齿轮金相检验NJ317柴油机锻钢曲轴凸轮轴磁粉探伤技术条件NJ318柴油机球墨铸铁曲轴、凸轮轴磁粉探伤技术条件NJ320内燃机零件磁粉探伤方法ZBT04001汽车渗碳齿轮金相检验QCn29008·1汽车产品质量检验整车装配调整和外观评定方法3抽样规定3.1抽样对象定型投产,在本评定周期内生产、经企业质量部门验收合格的汽车零部件。3.2抽样方式

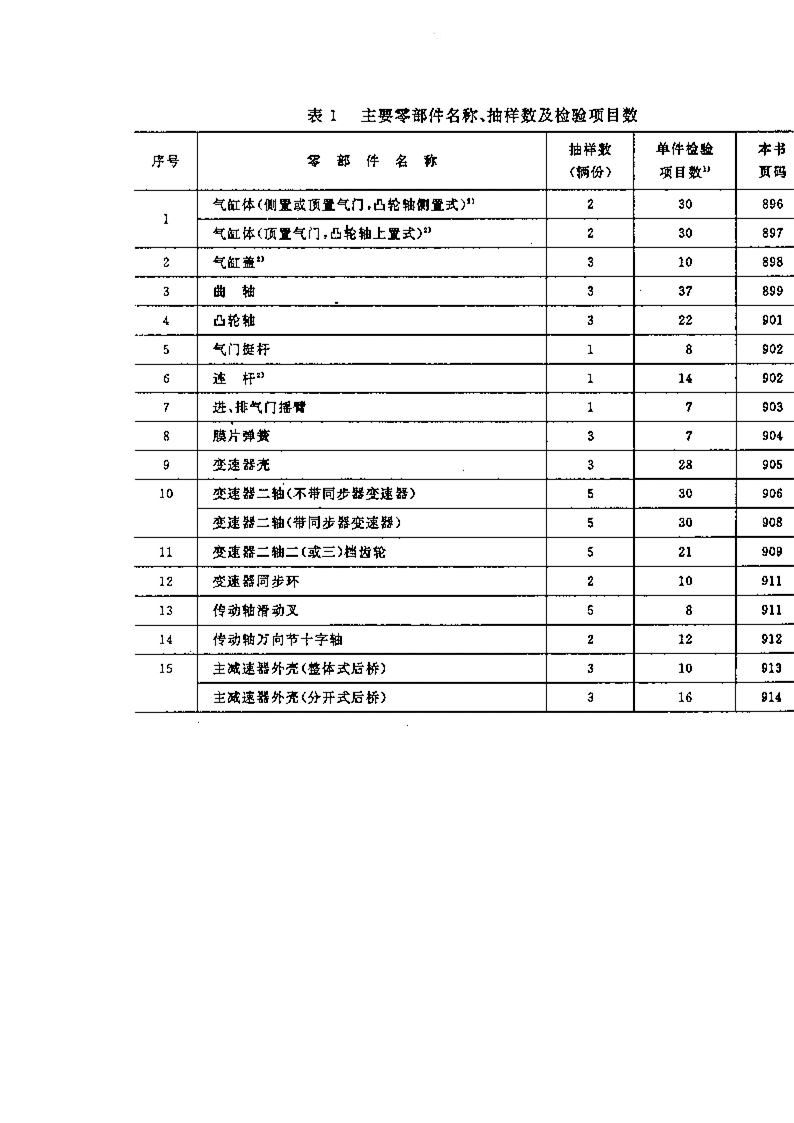

随机抽样。3.3抽样周期每季至少一次。3.4抽样数每种零部件抽样数1~5辆份,具体规定见表1。检Cp值的项目不受此限制。3.5抽样地点与抽样基数在生产企业成品库抽样时,抽样基数不少于抽样数的30倍;在装配现场抽样时,抽样基数不限;突击抽查时,抽样地点、抽样基数不限。检Cp值时,抽样基数不限。3.6抽样说明3.6.1需破坏才能检验的项目,可用同批产品中非热处理原因所致的废件作为样品,也可用1件样品的检验结果代替所有样件的检验结果。3.6.2表1中序号1~7所列品种必检,其它品种检验不得少于5种,且在一年之中检完全部品种。4受捡零部件名称及检验项目数受检零部件名称及检验项目数见表1。企业可根据不同车型结构、工艺稳定情况、用户反映,调整零部件品种及检验项目数。

5检验内容5.1A

(1)硬度;(2)金相组织;(3)油道清理;(4)水压试验;(5)缸孔(缸套孔)直径(湿缸套为上、下底孔直径)(加检Cp值);(6)缸孔(缸套孔)圆柱度(湿缸套为底孔同轴度);(7)缸孔(缸套孔)表面粗糙度;(8)主轴承孔直径;(9)主轴承孔表面粗糙度;(10)主轴承孔同轴度;(11)主轴承孔轴线至顶面距离(或底面至顶面距离);

(12)主轴承孔轴线至底面距离;(13)凸轮轴孔直径(如为阶梯孔,不同孔径各计为一个项目);(14)主轴承孔与凸轮轴孔的轴线距;(15)主轴承孔与凸轮轴孔轴线的平行度;(16)前后导管体定位环孔轴线对凸轮轴孔轴线的平行度(对顶置气门结构的缸体),检验挺杆孔对凸轮轴孔轴线垂直度;(17)分电器安装孔直径;(18)分电器传动机构安装孔直径;(19)分电器孔与凸轮轴孔中心距;(20)凸轮轴孔同轴度;(21)各缸孔轴线对主轴承孔轴线的垂直度;(22)前或后端面对主轴承孔轴线的垂直度;(23)曲轴轴向定位主轴承座宽度;(24)曲轴轴向定位主轴承座两端面对主轴承孔轴线的圆跳动;(25)气门导管(挺杆)孔直径;(26)气门座研磨质量(对顶置气门结构的缸体,检验挺杆孔表面粗糙度);(27)顶面全平面上的平面度;(28)顶面局部平面的平面度;(29)底面全平面上的平面度;(30)分电器孔对凸轮轴孔轴线的垂直度。Cp值检验:缸孔直径。注:柴油机,不检(17)、(18)、(19)、(30)项,另选4项检验。5.1B

(1)硬度;(2)金相组织;(3)油道清理;(4)水压或气压试验;(5)缸孔(缸套孔)直径(加检Cp值);(6)缸孔(缸套孔)圆柱度;(7)缸孔(缸套孔)表面粗糙度;(8)主轴承孔直径;(9)主轴承孔表面粗糙度;(10)主轴承孔同轴度;(11)主轴承孔轴线至顶面的距离;(12)主轴承孔轴线至底面的距离;(13)驱动轴前安装孔直径;(14)驱动轴后安装孔直径;(15)主轴承孔与驱动轴孔的轴线距;(16)主轴承孔与驱动轴孔轴线的平行度人(17)驱动轴孔与分电器、机油泵孔的轴线距;(18)分电器安装孔直径;(19)分电器传动机构安装孔直径;

(20)驱动轴孔同轴度;(21)各缸孔轴线对主轴承孔轴线的垂直度;(22)前端面或后端面对主轴承孔轴线的垂直度;(23)曲轴轴向定位主轴承座宽度;(24)曲轴轴向定位主轴承座两端面对主轴承孔轴线的圆跳动;(25)机油泵安装孔直径;(26)气门座研磨质量;(27)顶面全平面上的平面度;(28)顶面局部平面的平面度;(29)底面全平面上的平面度;(30)分电器孔对驱动轴孔轴线的垂直度。Cp值检验:缸孔直径。5.2(1)各缸燃烧室容积;(2)燃烧室容积差;

(3)底面粗糙度;(4)底面全平面上的平面度;(5)底面局部平面的平面度;(6)水压试验;(7)气门导管内孔直径;(8)气门导管内孔表面粗糙度;(9)进、排气门座锥面对气门导管孔轴线的圆跳动(加检Cp值);(10)进、排气门座密封带的连续性及宽度。Cp值检验:阀座表面。注:缸盖上无燃烧室时,不检(1)、(2);侧置气门气缸盖,不检(7)、(8)、(9)、(10)。所去项目另选择适合本结构的同数项目补上。5.3

(1)硬度;(2)淬硬层深度;(3)金相组织(球铁件应检验球化率和珠光体含量);(4)油孔倒角毛刺和油道;(5)磁力探伤;(6)主轴颈直径;(7)主轴颈圆柱度;(8)主轴颈表面粗糙度;(9)连杆轴颈直径;(10)连杆轴颈圆柱度;(11)连杆轴颈表面粗糙度;

(12)曲柄半径;(13)各连杆轴颈轴线对主轴颈轴线的平行度;(14)曲柄夹角;(15)各连杆轴颈圆角半径;(16)各主轴颈圆角半径;(17)各主轴颈圆角粗糙度;(18)各连杆轴颈圆角粗糙度;(19)皮带轮轴颈直径;(20)正时齿(链)轮轴颈直径;(21)轴向定位主轴颈宽度;(22)飞轮安装凸缘外径;(23)轴承孔直径;(24)正时齿(链)轮轴颈对曲轴轴线的圆跳动;(25)轴向定位主轴颈端面对曲轴轴线的圆跳动;(26)轴承孔对曲轴轴线的圆跳动;(27)飞轮安装凸缘平面对曲轴轴线的圆跳动;(28)飞轮安装凸缘外圆对曲轴轴线的圆跳动;(29)中间主轴颈对曲轴轴线的圆跳动;(30)轴向定位主轴颈端面粗糙度;(31)各连杆轴颈肩部粗糙度;(32)后油封轴颈直径;(33)后油封轴颈表面粗糙度;(34)后油封轴颈对曲轴轴线的圆跳动;(35)动平衡不平衡量;

(36)正时齿(链)轮键槽宽度;(37)正时齿(链)轮键槽位置。5.4(1)主轴颈直径(如为阶梯轴,不同轴径各计为一个项目);(2)主轴颈表面粗糙度(同上);(3)主轴颈圆柱度(同上);(4)正时齿(链)轮轴颈直径;(5)正时齿(链)轮轴颈表面粗糙度;(6)正时齿(链)轮键槽宽度(7)凸轮轮廓曲线偏差(检验第一缸进、排气凸轮);

(8)备凸轮对称中心线对正时齿轮键槽相对位置偏差;(9)各凸轮表面粗糙度;(10)各凸轮倾斜角;(11)中间主轴颈圆跳动;(12)轴向定位主轴颈止推面圆跳动;(13)轴向定位主轴颈宽度;(14)各凸轮基圆圆跳动;(15)正时齿(链)轮轴颈径向圆跳动;(16)机油泵、分电器传动齿轮中心距变动范围;(17)传动齿轮齿圈圆周跳动;(18)传动齿轮单齿跳动;(19)凸轮表面硬度;(20)凸轮表面淬硬层(渗碳层)深度;(21)金相组织;(22)磁力探伤。注:①柴油发动机凸轮轴,不检(16)、(17)、(18)项,另选适合柴油发动机凸轮轴的3个项目补上。②上置凸轮轴,不检(16)、(17)、(18)项,另选择合适的项目补上。该3项需用齿轮啮合专用检验夹具检验。如无专用夹具,则检齿圈径向跳动、公法线长度和公法线长度变动量。5.5

(1)杆部直径;(2)杆部表面粗糙度;(3)杆部圆柱度;(4)热处理前球面粗糙度;(5)球面对杆部圆跳动;(6)球面高点至低点尺寸(或球面半径);(7)金相组织;(8)球面硬度。5.6

(1)大头孔直径;(2)大头孔圆柱度;(3)大头孔表面粗糙度;(4)小头孔直径;(5)小头孔圆柱度;(6)小头孔表面粗糙度;(7)大、小头孔轴线距;(8)大、小头孔平行度(在水平方向);

(9)大、小头孔平行度(在垂直方向);(10)大头孔两端面对大头孔轴线的垂直度;(11)大头孔端面厚度;(12)大、小头质量(包括紧固件);(13)磁力探伤;(14)硬度;Cp值检验:轴颈中部。5.7(1)摇臂轴孔直径;(2)摇臂轴孔表面粗糙度;(3)A处面表面粗糙度;(4)A处面对摇臂轴孔轴线的平行度;

(5)本体外观质量(有无裂纹等);(6)A处面表面硬度,(7)金相组织。5.8(1)疲劳寿命试验;

(2)疲劳寿命试验前、后负荷峰谷值的变化量;(3)硬度;(4)指定范围内的厚度偏差;(5)膜片表面粗糙度;(6)端面平行度;(7)膜片弹簧特性。5.9

(1)一轴轴承孔直径;(2)一轴轴承孔表面粗糙度;(3)二轴轴承孔直径;

(4)二轴轴承孔表面粗糙度;(5)中间轴前轴承孔直径;(6)中间轴前轴承孔表面粗糙度;(7)中间轴后轴承孔直径;(8)中间轴后轴承孔表面粗糙度;(9)倒档轴孔直径;(10)倒档轴孔表面粗糙度;(11)一、二轴孔与中间轴孔的轴线距;(12)一、二轴孔与中间轴孔轴线的平行度(在水平方向);(13)一、二轴孔与中间轴孔轴线的平行度(在垂直方向);(14)倒档轴孔与一、二轴孔的轴线距;(15)倒档轴孔与中间轴孔的轴线距;(16)倒档轴孔与中间轴孔轴线的平行度(在水平方向);(17)倒档轴孔与中间轴孔轴线的平行度(在垂直方向);(18)一、二轴孔轴线至顶面距离;(19)前端面对一、二轴孔轴线的圆跳动(或垂直度);(20)后端面对一、二轴孔轴线的圆跳动(或前、后两端面平行度);(21)安装定位孔直径;(22)安装定位孔表面粗糙度;(23)前端面安装定位孔与一、二轴孔轴线在垂直方向的距离;(24)安装定位孔与一、二轴孔轴线在水平方向的距离;(25)两安装定位孔轴线在垂直方向的距离;(26)两安装定位孔轴线在水平方向的距离;(27)第一轴轴承孔与第二轴轴承孔的同轴度;

(28)中间轴前轴承孔与后轴承孔的同轴度、5.10A(1)换档花键表面硬度;(2)心部及不淬火表面硬度;(3)硬化层(渗碳层)深度;(4)硬化层(渗碳层)金相组织;(5)前轴承轴颈直径;(6)前轴承轴颈表面粗糙度;(7)后轴承轴颈直径;(8)后轴承轴颈表面粗糙度;(9)衬套轴颈直径;(10)速度表蜗杆轴颈直径;

(11)速度表蜗杆颈表面粗糙度;(12)后端花键定心直径;(13)后端花键定心直径表面粗糙度;(14)换档花键齿宽;(15)换档花键齿侧表面粗糙度(16)换档花键定心直径;(17)换档花键定心直径表面粗糙度;(18)齿轮轴颈直径;(19)齿轮轴颈表面粗糙度;(20)换档花键综合检验;(21)后端花键综合检验;(22)齿轮轴颈长度;(23)换档花键有效长度;(24)衬套轴颈圆跳动(以最外两端轴承轴颈定位时,下同);(25)齿轮轴颈径向圆跳动;(26)换档花键定心外圆圆跳动;(27)速度表蜗杆轴颈圆跳动;(28)后端花键定心外圆圆跳动;(29)换档花键后端面或前端面圆跳动;(30)齿轮轴颈圆根半径注:如无矩形花键综合环规,则检验花键两侧面对轴线的对称度和花键两侧面对轴线的平行度。如无渐开线花键综合环规,则用滚柱测量M值及径向圆跳动。5.10B

(1)前轴承轴颈直径;(2)前轴承轴颈表面粗糙度;(3)后轴承轴颈直径;(4)后轴承轴颈表面粗糙度;(5)三档齿轮轴颈直径;(6)三档齿轮轴颈表面粗糙度;(7)二档齿轮轴颈直径;(8)二档齿轮轴颈表面粗糙度;(9)一档齿轮轴颈直径;(10)一档齿轮轴颈表面粗糙度;

(11)一/二档齿轮花键定心直径;(12)一/二档齿轮花键定心直径表面粗糙度;(13)一/二档齿轮花键齿宽;(14)一/二档齿轮花键等分差;(15)三/四档齿轮渐开线花键M值;(16)三/四档齿轮渐开线花键齿圈圆跳动;(17)里程表传动齿轮花键定心直径;(18)里程表传动齿轮花键定心轴表面粗糙度;(19)里程表传动齿轮花键齿宽;(20)里程表传动齿轮花键等分差;(21)三档齿轮轴颈长度;(22)一/二档齿轮花键长度;(23)二档齿轮轴颈长度;(24)前轴承轴颈圆跳动;(25)三档齿轮轴颈圆跳动;(26)二档齿轮轴颈圆跳动;(27)一档齿轮轴颈圆跳动;(28)淬火表面硬度;(29)心部及不淬火表面硬度;(30)金相组织。5.11

(1)渗碳层深度;(2)表面硬度;(3)心部硬度;(4)齿面金相组织;(5)心部金相组织;(6)花键定心孔直径(或光孔直径);(7)花键定心孔表面粗糙度或光孔表面粗糙度;(8)花键键槽宽;(9)花键孔综合检验;(10)接合齿径向圆跳动(花键结合的,检验键宽);

(11)接合齿综合检验(花键结合的,检验花键定心直径);(12)中心距变动范围;(13)齿圈径向跳动;(14)单齿跳动;(15)齿圈噪声;(16)齿面接触精度;(17)齿面粗糙度;(18)锥面外径;(19)锥面锥度;(20)锥面对孔径和圆跳动;(21)齿轮内孔两端面对内孔轴线的圆跳动。注:①变速器带同步器的二轴三档齿轮,不检(8)、(9)、(10)、(11)四项。②变速器不带同步器的二轴二(三)档齿轮,不检(18)、(19)、(20)、(21)四项。③(12)、(13)、(14)三项,用齿轮啮合专用检验夹具检验,如无专用检验夹具,则检验齿圈径向跳动、公法线长度和公法线长度变动量。5.12

(1)锥表面几何形状;(2)锥面切槽后的清理;(3)锥面与环规的接触面积;(4)装锁销端面至环规端面的距离(装锁销端面对环规基准面的不齐度);(5)内孔直径;(6)锥面轴线对内孔轴线的同轴度;(7)装锁销端面对内孔轴线的圆跳动;(8)装锁销端面的平面度;(9)材料成分(锥面镀层厚度);(10)材料强度(抗拉强度、屈服强度)。5.13

(1)花键定心直径;(2)花键键槽宽;(3)轴承孔直径;(4)两耳外(或内)端面(锁环槽外侧)对花键孔轴线的对称度;(5)两耳外(或内)端面距离(锁环槽距离);(6)轴承孔轴线位置度;(7)花键孔综合检验;(8)两轴承孔同轴度。5.14

(1)轴颈直径;(2)轴颈圆柱度;(3)轴颈表面粗糙度;(4)轴颈端面粗造度;(5)两个轴颈端面的距离;(6)端面对轴颈圆跳动;(7)对称度;(8)轴线位置度;

(9)渗碳层深度;(10)轴颈硬度;(11)金相组织;(12)外观。5.15A(1)一级减速主动齿轮前轴承孔直径;(2)一级减速主动齿轮后轴承孔直径;(3)一级减速主动齿轮两轴承孔的同轴度;(4)一级减速从动齿轮轴承孔直径;(5)一级减速从动齿轮两轴承孔的同轴度;

(6)双曲线主、从动齿轮轴线偏移距(圆锥齿轮检主、从动齿轮轴线位置度);(7)一级减速主、从动齿轮轴线垂直度;(8)一级减速主、从动齿轮轴承(或座)端面至一级减速从动齿轮轴线的距离;(9)二级减速主、从动齿轮轴线距;(10)二级减速主、从动齿轮轴线平行度。注:①单级减速后桥,不检(9)、(10)项。②双级减速后桥,不检(1)、(3)项。5.15B

(1)大端面至差速器轴承孔端面距离;(2)大端面壳盖配合外圆(止口)直径;(3)半轴套管孔直径;(4)主动齿轮前支承轴孔直径;(5)主动齿轮轴承壳孔直径;(6)主动齿轮轴承壳也端面至桥壳轴线的距离;(7)主动齿轮轴线至差速器轴承孔端面的距离;(8)半轴套管孔及差速器轴承孔对大端面及止口的圆跳动;(9)主动齿轮轴承孔端面对主动齿轮轴线的圆跳动;(10)主动齿轮轴承孔对主动齿轮前支承轴孔的圆跳动;(11)主动齿轮轴承孔轴线位置度;(12)大端面与主动齿轮轴承孔轴线的平行度;(13)铸件铸造质量(有无砂眼、疏松、气孔、裂纹等);(14)主动齿轮轴线对从动齿轮轴线的偏移度;(15)半轴套管孔对差速器轴承孔的同轴度;(16)半轴套管孔端面的平面度。注:①图a)和图b)所示主减速器外壳,不检(15)、(16)两项。②图c)所示主减速器外壳,不检(2)、(11)两项。5.16A

(1)半轴套管压合孔A—A截面直径之一;(2)半轴套管压合孔B—B截面直径之二;(3)半轴套管压合孔C—C截面直径之三;(4)半轴套管压合孔D—D截面直长之四;(5)半轴套管压合孔轴线至减速器壳装配平面距离;(6)油封装配轴颈直径;(7)制动器底板装配轴颈(止口)直径;(8)装主减速器壳孔直径。5.16B

(1)外轴承颈直径;(2)外轴承颈表面粗糙度;(3)内轴承颈直径;(4)内轴承颈表面粗糙度;(5)轮毂油封轴颈直径;(6)轮毂油封轴颈表面粗糙度;(7)制动器底板装配止口直径;(8)主减速器壳装配孔直径;(9)主减速器壳装配平面的平面度;(10)主减速器壳装配平面至桥壳轴线的距离;(11)主减速器壳装配平面与桥壳轴线的平行度;

(12)主减速器壳装配孔轴线位置度;(13)焊缝及外观质量;(14)渗、漏检验。5.16C(1)外轴承颈直径;(2)外轴承颈表面粗糙度;(3)内轴承颈直径;(4)内轴承颈表面粗糙度;(5)半轴油封孔直径;(6)半轴油封孔表面粗糙度;(7)轮毂油封颈直径;

(8)轮毂油封颈表面粗糙度;(9)桥壳装配轴颈直径;(10)桥壳装配轴颈锥度;(11)桥壳装配轴颈表面粗糙度;(12)螺纹精度;(13)圆角半径;(14)制动器底板装配轴颈(止口)直径;(15)外轴承颈表面对内轴承颈的圆跳动;(16)制动器底板装配轴颈表面对内轴承颈的圆跳动;(17)半轴油封孔表面对桥壳装配颈的圆跳动;(18)轮毂油封装配轴颈对内轴承颈的圆跳动;(19)桥壳装配颈对内轴承颈的圆跳动;(20)凸缘端面对内轴承颈的圆跳动。5.16D

(1)外轴承颈(孔)直径;(2)外轴承颈(孔)表面粗糙度;(3)内轴承颈直径;(4)内轴承颈表面粗糙度;(5)主减速器壳安装止口直径;(6)制动盘安装凸缘直径;(7)内、外轴承颈相互圆跳动;(8)主减速器壳安装端面圆跳动;(9)制动盘安装凸缘外表面圆跳动;(10)制动盘安装端面圆跳动;(11)悬架轴孔直径;(12)半轴油封孔直径;(13)半轴油封孔表面粗糙度;

(14)螺纹精度;(15)主减速器壳定位凸肩外圆和差速器轴承孔的同轴度;(16)主减速器壳安装平面的平面度。注:①图16D的a)后桥壳,不检(11)~(16)六项。②图16D的b)后桥壳,不检(3)、(4)、(6)、(7)、(9)、(10)六项。5.17(1)齿表面硬度;(2)渗碳层深度;(3)齿面金相组织;(4)心部金相组织;

(5)齿面粗糙度;(6)前轴承轴颈直径;(7)前轴承颈表面粗糙度;(8)后轴承颈直径;(9)后轴承颈表面粗糙度;(10)花键定心直径;(11)花键定心面粗糙度:(12)前、后轴承颈同轴度;(13)轴承端面圆跳动;(14)花键定心表面对轴承颈的圆跳动;(15)A处圆根半径;(16)B处圆根半径;(17)渐开线花键综合检验(无综合量规的,用滚柱检验M尺寸);(18)矩形花键键宽;(19)矩形花键键齿侧面与轴线的平行度(或用综合量规检验);(20)矩形花键键齿侧面与轴线的对称度(或用综合量规检验);(21)螺纹精度。注:渐开线花键,不检(18)、(19)、(20)项,但要用相应项目数补齐,矩形花键,不检(17),但要用相应项目数补齐。(19)、(20)用综合量规检验时,计为1项。5.18

(1)齿表面硬度;(2)渗碳层深度;(3)齿面金相组织;(4)心部金相组织:(5)齿面粗糙度;(6)装配孔直径;(7)装配孔表面粗糙度;(8)端面的平面度(热处理后);(9)齿侧间隙(主、从动圆锥齿轮配对检验,下同);(10)齿侧间隙变动量;(1l)锥齿轮副正转试车噪声;(12)锥齿轮副反转试车噪声;(13)接触痕迹;

(14)螺纹精度(孔径);(15)安装孔位置度。注:齿轮无螺孔的,不检(14)项,但要用相应项目补齐。5.19A

(1)轴承轴颈直径;(2)轴承轴颈表面粗糙度;(3)半轴齿轮装配孔直径;(4)十字轴孔轴线垂直度;(5)十字轴孔轴线位置度;(6)十字轴孔轴线到半轴齿轮孔端面距离;(7)十字轴孔轴线到半轴齿轮孔端面距离的变动量;(8)大球面圆跳动(或装行星齿轮垫片平面的圆跳动);(9)半轴齿轮装配孔表面圆跳动;(10)轴承轴颈表面圆跳动;(11)半轴齿轮装配孔端面圆跳动;(12)轴承轴颈端面圆跳动;(13)从动齿轮装配表面(止口)直径。5.19B

(1)两轴承轴颈直径;(2)两轴承轴颈表面粗糙度;(3)万向节小叉装配孔直径;(4)万向节小叉装配孔表面粗糙度;(5)半轴齿轮装配孔直径;(6)半轴齿轮装配孔表面粗糙度;

(7)从动齿轮安装轴颈直径;(8)从动齿轮安装轴颈表面粗糙度;(9)行星齿轮轴孔直径;(10)行星齿轮轴孔表面粗糙度;(11)行星齿轮轴两孔的同轴度;(12)行星齿轮轴两孔中心连线对两轴承颈公共轴线的垂直度;(13)从动齿轮安装表面对两轴承颈外圆柱面的圆跳动;(14)从动齿轮安装轴径外圆柱面对两轴承颈外圆柱面的圆跳动;(15)两轴承颈端面对两轴承颈外圆柱面的圆跳动;(16)半轴齿轮安装面距离;(17)行星齿轮轴孔中心线到半轴齿轮安装面的距离。5.20A

(1)凸缘内端面对半轴轴线的圆跳动;(2)花键外圆直径;(3)油封装配轴颈直径;(4)油封装配轴颈表面粗糙度;(5)油封装配轴颈对半轴轴线圆跳动:(6)花键综合检验(或测量M尺寸);(7)硬度;(8)磁力探伤;(9)淬硬层深度;(10)淬硬层金相组织;

(11)法兰盘与杆部圆角情况。注:①未进行中频淬火的,不检(9)、(10)项,但要用其它相应项目补齐。②不装半轴油封的,不检(3)、(4)、(5)项,但要用其它相应项目补齐。5.20B(1)制动鼓安装凸缘(止口)直径;(2)内油封配合轴颈直径;(3)内油封配合轴颈表面粗糙度;(4)轴承轴颈直径:

(5)轴承轴颈表面粗糙度;(6)花键外径;(7)花键外圆表面粗糙度;(8)花键齿宽;(9)花键侧面粗糙度;(10)外油封配合轴颈直径;(11)外油封配合轴颈表面粗糙度;(12)内油封配合轴颈外圆表面对半轴轴线的圆跳动;(13)花键外圆表面对半轴轴线的圆跳动;(14)制动鼓安装凸缘(止口)外圆表面对半轴轴线的圆跳动;(15)制动鼓安装平面的最大边缘处对半轴轴线的端面圆跳动;(16)外油封配合轴颈外圆表面对半轴轴线的圆跳动;(17)轴承颈外圆表面对半轴轴线的圆跳动;(18)杆部硬度;(19)花键部分硬度;(20)淬硬层深度;(21)淬硬层金相组织;(22)磁力探伤。5.20C

(1)两端花键键宽:(2)花键侧面粗糙度;(3)花键外圆直径;(4)花键综合检验;(5)两端花键同抽度;(6)硬度;(7)磁力探伤。5.21

(1)主销孔直径(锥形主销孔检验大头直径或用锥度量规检验);(2)主销孔倾角一内倾角(后倾角);(3)主销孔至锁销孔轴线距(锥形主销孔无此项,可用涂色法检验锥孔表面接触面积);(4)主销孔表面粗糙度;(5)主销孔上端面垂直度;(6)主销孔下端面垂直度(或上、下两端面平行度);(7)主销孔两端面距离;(8)主销孔两端面粗糙度;(9)硬度。

5.22(1)主销孔直径;(2)主销孔表面粗糙度;(3)两主销孔同轴度;(4)外轴承轴颈直径;(5)外轴承轴颈表面粗糙度;(6)内轴承轴颈直径;(7)内轴承轴颈表面粗糙度;(8)主销孔倾斜角;(9)转向臂安装锥孔接触面积;

(10)圆根半径;(11)端面对两轴承颈轴线的圆跳动;(12)螺纹精度;(13)内轴承轴颈外圆和外轴承轴颈外圆的同轴度;(14)锥孔锥度;(15)磁力探伤;(16)硬度。注:无锥孔的,不检(9)、(14)两项,但要用相应项目补齐。5.23

(1)径向跳动量(以轮辐底面与紧固孔球面定位);(2)端面跳动量(以轮辐底面与紧固孔球面定位);(3)焊缝质量;(4)轮辋圆周长;(5)装配高度或偏距。5.24A

(1)转向臂轴孔直径;(2)转向臂轴孔表面粗糙度;(3)转向臂轴孔同轴度;(4)蜗杆轴承孔直径;(5)蜗杆轴承孔表面粗糙度;(6)蜗杆轴承孔与转向臂轴孔的轴线距;(7)蜗杆轴承孔与转向臂轴孔轴线的垂直度;(8)转向臂轴孔轴线至蜗杆轴承孔端面的距离;

(9)壳体盖端面平面度;(10)壳体盖孔直径。5.24B(1)转向摇臂轴孔直径;(2)转向摇臂轴孔表面粗糙度;(3)螺杆轴承孔直径;(4)螺杆轴承孔同轴度;(5)螺杆轴承孔表面粗糙度;(4)轴颈表面粗糙度;

(5)两主销孔轴线至轴颈轴线的距离;(6)两主销孔轴线对轴颈轴线的平行度;(7)两主销孔端面平面度;(8)淬硬层表面硬度;(9)淬硬层深度;(10)磁力探伤。(6)转向摇臂轴孔与侧盖配合孔的同轴度;(7)螺杆轴承孔与转向摇臂轴孔的轴线距;(8)螺杆轴承孔与转向摇臂轴孔轴线的垂直度。5.24C(1)蜗杆轴承孔直径:(2)蜗杆轴承孔表面粗糙度;(3)蜗杆轴承孔同轴度;

(4)摇臂轴轴承孔直径;(5)摇臂轴轴承孔表面粗糙度;(6)蜗杆与摇臂轴轴承孔的轴线距;(7)蜗杆与摇臂轴轴承孔轴线的垂直度;(8)蜗杆轴承孔端面至摇臂轴轴承孔轴线的距离;(9)壳体盖端面平面度;(10)壳体盖孔直径。5.25A

(1)轴颈直径;(2)轴颈表面粗糙度;(3)开档尺寸;(4)开档表面对称度;(5)液轮轴孔轴线对开档表面的垂直度;(6)滚轮轴孔到轴颈轴线的距离;(7)滚轮轴孔与轴颈轴线垂线的夹角:(8)硬度;(9)磁力探伤。

5.25B(1)主销孔直径;(2)两主销孔轴线距离;(3)轴颈直径;(4)轴颈表面粗糙度;(5)两主销孔轴线至轴颈轴线的距离;(6)两主销也轴线对轴颈轴线的平行度;(7)两主销孔端面平面度;(8)淬硬层表面硬度;

(9)淬硬层深度;(10)磁力探伤。5.25C(1)轴颈直径;(2)轴颈表面粗糙度;(3)扇齿径向圆跳动;(4)扇齿公法线长度;(5)轴颈硬度:(6)磁力探伤;(7)轴体内孔直径;(8)轴体轴线与内孔中心线的距离。注:①图25C的a)图所示转向摇臂轴(循环球式),不检(7)、(8)两项。

②图25C的b)图所示转向摇臂轴(循环球式),不检(3)、(4)两项。5.25D(1)右轴颈直径;(2)右轴颈表面粗糙度;(3)左轴颈直径;(4)左轴颈表面粗糙度;(5)左、右两轴颈同轴度;(6)左、右两轴颈端面平行度;

(7)蜗轮安装凸台直径;(8)蜗轮安装端面对两轴颈轴线的圆跳动;(9)硬度。5.26A(1)两端锥面接触面积(涂色检验);(2)啮合轴线距;(3)蜗杆转动不大于25°时最大轴线距;(4)蜗杆从中间位置转180°时轴线距最小减少量;(5)蜗杆从180°转到360°时轴线距变化量;(6)蜗杆向两个方向转动度量尺寸差(回转180°时和360°时);

(7)氰化层深度;(8)表面硬度;(9)磁力探伤,注:(2)~(6)项均在专用检验夹具上与标准滚轮啮合检验。5.26B(1)两端轴颈直径;(2)两端轴颈表面粗糙度;(3)螺纹滚道M、N两点间距离(M、N两点是摇臂轴上两主销与蜗杆触点);(4)蜗杆左右回转90°,螺纹滚道M、N两点距离误差;(5)同(4)回转90°~270°范围内螺纹滚道M、N两点距离误差;(6)螺纹滚道M、N两点高低差;

(7)渗碳层深度;(8)螺纹表面硬度;(9)金相组织;(10)磁力探伤。5.26C(1)两端轴颈直径;(2)两端轴颈表面粗糙度;(3)两端轴颈同轴度;(4)滚道直径;

(5)滚道直径圆柱度;(6)滚道表面粗糙度;(7)滚道节距相邻误差;(8)滚道节距累积误差;(9)轴颈端面间的距离;(10)硬度;(1l)磁力探伤。5.26D(1)两端轴颈直径;

(2)两端轴颈表面粗糙度;(3)蜗杆外径;(4)蜗杆螺牙齿厚;(5)螺牙齿面粗糙度;(6)螺牙径向跳动;(7)表面硬度;(8)螺牙中心硬度;(9)渗碳层深度:(10)磁力探伤。5.27A

(1)锥孔大端直径;(2)锥孔表面粗糙度;(3)两端面间距离;(4)两端面粗糙度;(5)滚轮M尺寸(用量棒检验);(6)齿面粗糙度;

(7)中间齿齿厚;(8)齿形角;(9)齿形对称度;(10)渗碳层深度;(11)表面硬度。5.27B(1)滚道直径;(2)滚道表面粗糙度;(3)滚道圆柱度;(4)滚道节距相邻误差;

(5)滚道节距累积误差:(6)齿条节线与滚道轴线距;(7)齿条节线与滚道轴线的平行度;(8)渗碳层深度;(9)表面硬度;(10)磁力探伤;(11)球头外径;(12)球头表面粗糙度。注:①图27B的a)图所示转向螺母(循环球式),不检(11)、(12)两项。②图27B的b)图所示转向螺母(循环球式),不检(6)、(7)两项。5.27C

(1)主销锥角;(2)主销锥面粗糙度;(3)主销锥面大端直径;(4)主销轴承外圈直径;(5)主销轴承外圈表面粗糙度卜(6)主销锥面对轴承外圈的圆跳动。5.27D(1)孔径;(2)孔表面粗糙度;(3)孔两端面粗糙度;

(4)两端面对孔轴线垂直度;(5)齿面粗糙度;(6)当与标准蜗杆啮合时,蜗轮转一圈时轴间距变动量;(7)当与标准蜗杆啮合时,蜗轮转一齿时轴间距变动量;(8)啮合中心距;(9)齿面接触痕迹;(10)硬度。5.28A(1)制动蹄安装孔直径;

(2)制动蹄安装孔表面粗糙度;(3)制动蹄安装孔圆柱度;(4)制动蹄安装孔表面对两轴承孔轴线径向圆跳动;(5)连接螺栓冲凹坑;(6)制动鼓金相组织;(7)前轮毅金相组织;(8)制动鼓硬度;(9)前轮毅硬度。5.28B

(1)半轴孔直径;(2)大孔直径;(3)大孔表面粗糙度;(4)大孔圆柱度;(5)大孔与半轴孔的同轴度;(6)大孔对半轴装接面的垂直度;(7)半轴装接面和内表面的平行度;(8)静平衡不平衡量;(9)铸件硬度;

(10)金相组织。5.29A(1)芯杆装配孔直径;(2)阀座装配孔直径;(3)阀座深度;(4)螺塞孔精度;(5)装配制动灯开关的螺孔精度;(6)阀座端面粗糙度。5.29B

(1)阀门装配孔直径;(2)阀门装配孔表面粗糙度;(3)阀门装配平面至大端距离;(4)芯杆与止口同轴度;(5)规定气压下密封性检验;(6)螺塞孔精度。5.29C

(1)回油孔位置尺寸;(2)螺孔螺纹精度;(3)螺孔端面对轴线圆跳动;(4)缸孔直径;(5)缸孔表面粗糙度;(6)外观质量(有无疏松、气孔、渗漏等)。5.30

(1)柱塞孔直径;(2)柱塞孔表面粗糙度;(3)内(外)钳体装接面(A)与柱塞孔轴线的垂直度;(4)A表面粗糙度;(5)A表面平面度;(6)B表面与C表面的平行度;(7)钳体装接面(A面)与转向节安装平面的平行度;(8)两导向孔与钳体装接面(A面)的垂直度;(9)表面硬度;

(10)铸造质量(有无疏松,缩孔、夹杂等缺陷)。注:①图a)所示制动钳及轮缸合件,不检(8)项。②图b)所示制动钳及轮缸合件,不检(7)项。5.31(1)蹄片轴孔直径;(2)蹄片轴孔之间距离;(3)蹄片轴孔对底板轴线的位置度)(4)与蹄片轴加固板装配平面的平面度;

(5)蹄片轴孔对底板平面的垂直度;(6)蹄片轴孔对称轴线与底板装配孔及轮缸(制动凸轮)孔轴线的同轴度;(7)底板平面度;(8)底板与后桥装配平面的平面度;(9)底板外圆对后桥装配孔同轴度;(10)后桥装配平面上铆钉(螺栓)孔的位置度;(11)蹄片轴加固板焊接(或铆接)质量。5.32(1)拉杆总长;(2)两球头销孔垂直度;

(3)焊接质量;(4)铆接质量。5.33(1)表面硬度;(2)磁力探伤:(3)球头销孔直径;(4)内锥花键小端面与球头销孔端面的平行度;

(5)球头销孔两端面与其中心线的垂直度;(6)内锥花键尺寸精度;(7)花键定心面粗糙度。5.34(1)转弯处表面质量;(2)硬度;(3)两螺栓头中心距;(4)螺栓端面至U形底部的距离;

(5)螺纹精度。5.35(1)球头直径;(2)球头表面粗糙度;(3)球部硬度;(4)销孔直径;(5)销孔中心线至杆下端的距离;(6)销孔表面粗糙度;(7)螺纹精度;(8)圆锥面大端直径;

(9)锥度;(10)键槽宽度;(11)键槽底面至对侧轴颈母线的距离。6检验条件6.1量检具6.1.1检验时,使用生产现场检验人员专用的量具、检验夹具、检验台等(统称“现场检具”),并辅以万能方法。有条件的企业,应以万能量具为主,现场量具为辅。当对某检验结果有异议时,允许用另种量检具复检。6.1.2检验用量检具应符合计量检定要求,并在有效检定周期内。6.2环境6.2.1在生产现场检验,受检件的温度应与所使用的量检具温度一致。6.2.2送检验(计量)室检验的零部件,应在其温度与室内温度一致时进行检验。7检验程序7.1确定受检零部件品种和名称。7.2准备产品图样、技术文件。7.3确定受检项目,编制检验表或检验记录表。7.4抽样。7.5实施检验。7.6检验数据处理及编写检验报告。8检验方法8.1材质金相检验8.1.1按ZBT04001规定,检验渗碳齿轮的以下参数:渗碳淬硬层有效深度;

表面硬度;心部硬度;齿面金相组织;心部金相组织。8.1.2按JB2782规定,检验碳氮共渗齿轮的以下参数:碳氮共渗层深度;表面硬度;v心部硬度;齿面金相组织;心部金相组织。8.1.3按JB2641规定,检验轴类零件高、中频表面处理的以下参数:硬度;淬硬层深度;金相组织。8.1.4按JB1802规定,检验铸件金相组织。8.1.5按GB230规定,检验铸件硬度。8.2磁力探伤检验按NJ317、NJ318和NJ320规定,进行磁力探伤检验。8.3扭紧力矩检验按QCn29008.1附录D《汽车螺栓(母)拧紧力矩检验方法》规定,检验螺栓、螺母扭紧力矩。8.4油、水渗漏检验

按QCn29008.1附录E《汽车气、液渗漏检验方法》规定,检验油、气、水渗漏情况。8.5Cp值检验8.5.1被检零部件名称及部位:缸体缸孔分组处截面直径、缸盖阀座表面加工精度、曲轴连杆轴颈中间截面尺寸。8.5.2在生产线上连续取样,也可以断续取样。取样前允许按工艺规定进行调整。8.5.3在连续取得至少50个数据后,按以下规定,计算该项目的Cp值:8.6异响检验由有经验的检验人员凭听觉判断。9评定方法9.1评定依据依据企业产品图样、技术条件、相应标准检验评定零部件的质量水平。9.2评定指标9.2.1综合工程能力指数

9.2.2零部件检验评定分数零部件计算公式如下:计算检验评定分数时,应遵守下列原则:9.2.2.2本标准第5条所规定的检验项目,如无检验手段(包括现场量具及万能量具),按不合格统计。19.2.2.2被检零部件有严重缺陷需报废者,该件所有检验项目均按不合格计。9.2.2.3零部件上同性质多部位的同一尺寸或同一形位公差,以项目为单位进行统计。如6缸发动机气缸体,其缸筒直径图样上只标注1个尺寸,检验时虽各缸筒都要检验并作记录,但进行统计时,6个缸筒的直径按1个项目计算。即6个缸简直径全部合格,则该缸体的缸简直径判为合格,按一个件的1个合格项目计算,否则按1个不合格项目计算。

9.3质量分等按零部件检验评定分数,将零部件质量分为一等、合格、不合格3个质量等级。9.3.1发动机零部件检验质量等级,按表2规定,以表中两项指标较低者划定等级。9.3.2非发动机零部件检验质量等级,按表3规定。10检验报告10.1零部件检验记录表零部件检验记录见表4。

10.2工程能力检验记录表工程能力检验记录见表5。10.3零部件检验结果汇总表零部件检验结果汇总表见表6。

附加说明:本标准由中国汽车工业总公司提出。本标准由中国汽车技术研究中心归口。本标准由中国汽车工业总公司质量监督部组织工作组起草。

'

您可能关注的文档

- 体育教育专业学生三级足球运动员综合评定方法与标准的研究-论文.pdf

- 我国高校学生助学金评定方法研究——基于准入机制与过程公平的视角-论文.pdf

- 有关煤粉(泥)可浮性评定方法的一些看法.pdf

- 基于层次分析的石拱桥技术状况评定方法.pdf

- 高性能混凝土耐久性分析和评定方法.pdf

- 基于Delphi平板工作面平面度“最小条件原则”评定方法.pdf

- 校准和检测中微小样本测量不确定度评定方法研究.pdf

- 精神障碍患者知情同意能力的评定方法.pdf

- 汽车行业国家标准:QCn 29008.12-91汽车产品质量检验附件评定方法.pdf

- 汽车行业国家标准:QCn 29008.10-91汽车产品质量检验总成评定方法.pdf

- 汽车行业国家标准:QCT 29117.4-1993 摩托车和轻便摩托车质量检验整车可靠性评定方法_6000km行驶检验_.pdf

- 汽车行业国家标准:QCT 29117.3-1993 摩托车和轻便摩托车产品质量检验整车外观质量评定方法.pdf

- GB∕T 38620-2020 物位计性能评定方法.pdf

- 耐热性试验评定方法.doc

- 城市桥梁技术状况评定方法.ppt

- 金相培训- GB13299 钢的显微组织评定方法.ppt

- 发动机和底盘标准文件:QC T 901-1998 汽车发动机产品质量检验评定方法.pdf

- 选煤厂水力分级设备工艺效果评定方法.ppt

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测