- 223.23 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'摩托车和轻便摩托车产品质量检验整车外观质量评定方法QC/T29117.3-1993中国汽车工业总公司1993-10-20批准1994-01-01实施1主题内容与适用范围本标准规定了摩托车和轻便摩托车(以下简称摩托车)油漆、电镀、焊接外观质量检验的抽样规定、检验条件、检验内容、检验区域的划分及检验方法、评定方法、质量分等和检验报告的要求。本标准适用于摩托车油漆、电镀、焊接质量抽查检验、监督管理和等级评定。2引用标准GB1764漆膜厚度测定方法GB1743漆膜光泽测定法GB1720漆膜附着力测定法QC/T29115摩托车和轻便摩托车产品质量检验规程3术语3.1油漆涂层缺陷用语起泡涂层表面呈现鼓包的现象。针孔漆膜表面呈现针状小孔或毛孔的现象。起皱漆膜表面呈现凹凸不平且无规则线状折皱的现象。桔皮漆膜表面呈现桔皮状纹路的现象。缺陷(露底)漏涂或未能完全覆盖前道涂层或材料色泽的现象。遮盖不良涂敷过薄或涂料遮盖力差致使底色隐约可见的现象。裂纹漆膜表面呈现不规则、深浅不同断裂纹路的现象。脱落漆膜从涂面呈现片状脱离的现象。麻点(凹陷)涂层表面因水、油等异物影响致使涂料不能均匀附着、产生抽缩形式泡疤而呈现凹坑的现象。流痕(流漆)喷涂在垂直面上的涂料向下流动,使漆面产生条痕的现象。严重时称为流挂。杂漆(发花)漆膜表面呈现不相溶的色点或块的现象。颗粒漆膜表面附着颗粒状物质的现象。锈痕漆膜中产生锈点或接缝处呈现锈斑的现象。砂纸纹涂装干燥后,面漆仍可清楚地见到砂纸打磨纹的现象。碰划伤漆膜表面受外力碰伤而呈划痕的现象。3.2电镀层缺陷用语锈蚀镀层表面呈现锈点、锈斑的现象。腐蚀物镀层表面附有黑色、白色、绿色等化学腐蚀物。露底镀层表面能见到本体材料色泽的现象。

鼓泡镀层表面出现大小不同的脱壳鼓起的现象。剥落镀层出现脱落现象。3.3焊接缺陷用语漏焊按工艺规定应焊而未焊的部分。夹渣焊后残留在焊缝中的熔渣。气孔焊接时,溶池中的气泡在凝固时未能逸出而残留下来所形成的空穴。气孔可分为密集气孔、条虫状气孔。咬边由于焊接参数选择不当,或操作工艺不正确,沿焊趾的母材部分产生的沟槽或凹陷。焊瘤焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上形成的金属瘤。烧穿焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷。凹坑焊后在焊缝表面或焊缝背面形成的低于母材表面的局部低洼部分。未焊满由于填充金属不足,在焊缝表面形成的连续或断续的沟槽。塌陷单面熔化焊时,由于焊接工艺不当,造成焊缝金属过量透过背面,而使焊缝正面塌陷,背面凸起的现象。裂缝在焊接应力及其它致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面产生的缝隙,它具有尖锐的缺口和大的长宽比的特征。3.4涂膜鲜映性涂膜鲜映性是指涂膜映出镜物的清晰程度,它是与涂膜的平滑性、光泽性、丰满度等有关的综合性指标,以DOI值表示。4抽样规定4.1抽样对象按QC/T29115第5章规定在评定周期内生产、经企业质量部门验收合格的成品摩托车。4.2抽样方式随机抽样。4.3抽样周期与抽样数按QC/T29115第5.3条规定。5检验条件5.1检验环境5.1.1环境整洁、空气清新,不应有明显影响检验作业的热气、湿气、烟尘,噪声不得高于70dB(A)。5.1.2检验场地长度和宽度至少应超出被检车身3m,地面和墙壁均为白色,且不应反光眩目。5.2检验人员检验人员辨色力正常,视力在0.8以上(含校正后)。检验人员应具有较丰富的油漆电镀焊接检验知识和实践经验。检验时,着中性颜色工装。

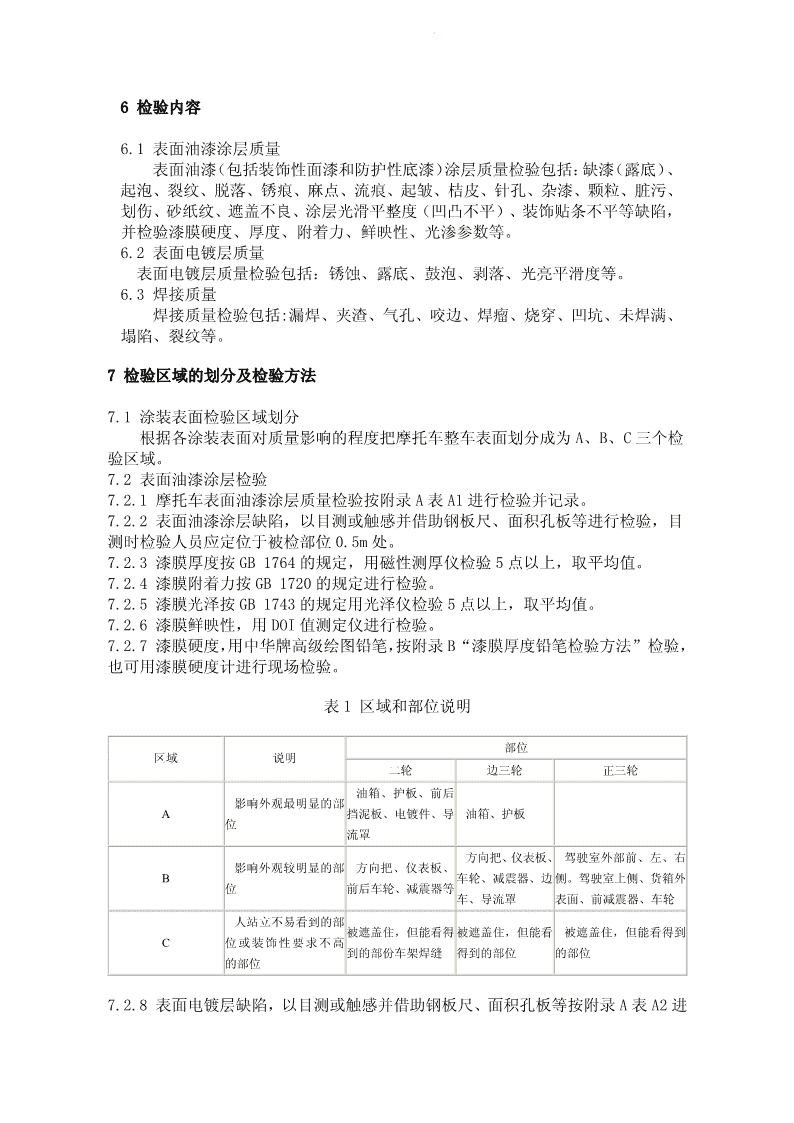

6检验内容6.1表面油漆涂层质量表面油漆(包括装饰性面漆和防护性底漆)涂层质量检验包括:缺漆(露底)、起泡、裂纹、脱落、锈痕、麻点、流痕、起皱、桔皮、针孔、杂漆、颗粒、脏污、划伤、砂纸纹、遮盖不良、涂层光滑平整度(凹凸不平)、装饰贴条不平等缺陷,并检验漆膜硬度、厚度、附着力、鲜映性、光渗参数等。6.2表面电镀层质量表面电镀层质量检验包括:锈蚀、露底、鼓泡、剥落、光亮平滑度等。6.3焊接质量焊接质量检验包括:漏焊、夹渣、气孔、咬边、焊瘤、烧穿、凹坑、未焊满、塌陷、裂纹等。7检验区域的划分及检验方法7.1涂装表面检验区域划分根据各涂装表面对质量影响的程度把摩托车整车表面划分成为A、B、C三个检验区域。7.2表面油漆涂层检验7.2.1摩托车表面油漆涂层质量检验按附录A表A1进行检验并记录。7.2.2表面油漆涂层缺陷,以目测或触感并借助钢板尺、面积孔板等进行检验,目测时检验人员应定位于被检部位0.5m处。7.2.3漆膜厚度按GB1764的规定,用磁性测厚仪检验5点以上,取平均值。7.2.4漆膜附着力按GB1720的规定进行检验。7.2.5漆膜光泽按GB1743的规定用光泽仪检验5点以上,取平均值。7.2.6漆膜鲜映性,用DOI值测定仪进行检验。7.2.7漆膜硬度,用中华牌高级绘图铅笔,按附录B“漆膜厚度铅笔检验方法”检验,也可用漆膜硬度计进行现场检验。表1区域和部位说明部位区域说明二轮边三轮正三轮油箱、护板、前后影响外观最明显的部A挡泥板、电镀件、导油箱、护板位流罩方向把、仪表板、驾驶室外部前、左、右影响外观较明显的部方向把、仪表板、B车轮、减震器、边侧。驾驶室上侧、货箱外位前后车轮、减震器等车、导流罩表面、前减震器、车轮人站立不易看到的部被遮盖住,但能看得被遮盖住,但能看被遮盖住,但能看得到C位或装饰性要求不高到的部份车架焊缝得到的部位的部位的部位7.2.8表面电镀层缺陷,以目测或触感并借助钢板尺、面积孔板等按附录A表A2进

行检验并记录。目测时,检验人员应定位于被检部位0.5m处。7.2.9整车焊接外观检验,以目测或触感并借助于钢板尺、面积孔板等按附录A表A3进行检验并记录。目测时,检验人员应定位于被检部位0.5m处。8评定方法整车外观质量评定由检测单位指定三人组成检查组,分别对同一辆样车进行检查打分,然后取三人打分值的算术平均值为该车外观质量的实得分数。8.1得分统计分别统计表面油漆涂层质量,电镀层外观质量,焊接外观质量的实得分数,并记入表3,整车外观质量评定内容及应得分数见表2。表2整车外观质量评定内容及应得分数序号评定内容应得分数1表面油漆涂层质量3002电镀层质量1603焊接质量150合计610表3摩托车外观质量检验结果记录表企业名称____________________年_____月____车型_______________表面油漆涂层质量电镀层质量焊接质量序号应得分扣分实得分应得分扣分实得分应得分扣分实得分130016015023001601503300160150审核______________检验员_______________检验日期_______________8.2评定分数计算8.2.1先算出单台样车的外观质量综合得分、计算公式如下:式中:WOf:整车外观质量综合得分数Bf:表面油漆质量实得分数Df:电镀层质量实得分数Hf:焊接质量实得分数8.2.2多台样车评定时,取单台综合得分数的算术平均值:即为多台样车外观质量

评定分数WQf。9质量分等规定根据检验结果,按其评定分数WQf将摩托车外观质量分为优等、一等、合格和不合格4个质量等级。具体规定见表4。表4摩托车外观质量分等规定各车型评定分数WQf质量等级二轮边三轮正三轮优等WQf≥95WQf≥95WQf≥95一等85≤WQf<9585≤WQf<9585≤WQf<95合格70≤WQf<8570≤WQf<8570≤WQf<85不合格WQf<70WQf<70WQf<7010检验报告摩托车外观质量检验报告格式见表5。表5摩托车外观质量检验报告企业名称_________________________年____月(季)车型_______________表面油漆涂层质量Bf电镀层外观质量Df焊接外观质量Hf序号样车编号满分300满分160满分1501234审核______________制表_______________报告日期______________年__月__日附录A摩托车整车外观质量检验卡(补充件)表A1表面油漆涂层质量检验卡应车身各部位缺陷扣分序缺陷特得数扣分数缺陷状况备注号性分之和ABC数1缺漆露25缺漆面积缺漆面积S≤1525105

2底或遮mm15<S≤5025158盖不良S>5252010起泡单个面积S≤1554起泡面积单个5<S≤1010612起泡202mm单个10<S≤201582总面积或单个面积S>2020123脱落脱落面积S≤15一处25102(剥落脱落面积15<S≤100一处252033252或碰mmS>10025258伤)锈斑出现锈斑或锈痕≤5处2510104生锈25或>5处,≤10处251515锈痕>10处或面积>20mm2252020隐约可见裂纹一处8515裂纹20可见微小裂纹一处1082明显可见裂纹一处20153直径d≤1的麻点,每个21麻点1<d≤3的麻点,每个3216(凹15麻点直径mmd>3的麻点,每个532陷)密集麻点,每处1084流痕隐约可见流痕,对外观影响较小,每处217(流10可见流痕,有碍外观,每处431挂)明显可见流痕(流挂),直接影响外观,每处8522颗粒颗粒(尘埃)面积S≤10mm,一片或几个21(尘1022810mm<S≤40mm,一片或稀疏431埃)S>40mm2,一片或密布8522隐约可见,分布均匀,面积S≤200mm,不影响1起皱外观229(桔10起皱纹路可见,有碍外观,200mm<S≤400mm31皮)明显可见,影响外观,400mm2<S≤600mm2531严重起皱或桔皮,直接影响外观1053在1~5个22100×100mm6~15个4210针孔10面积内针孔16~20个84个数21个以上1062杂漆隐约可见杂漆,对外观影响较小,每处2(杂可见杂漆,有碍外观,每处31110色、发明显可见杂漆,直接影响外观,每处52花)212砂纸纹10隐约可见砂纸纹,面积S≤100mm,每处4222可见砂纸纹或100mm<S≤400mm,每处64

2明显可见砂纸纹或S>400mm1062光滑平目测可见轻微凹凸不平,对外观影响较小2整度可见凹凸不平,影响外观5213(凹凸10明显可见凹凸不平,直接影响外观85不平粗腻子打磨不平整,可见腻渣864糙)装饰线装饰线条宽度不均,宽度差>5mm22条(棱装饰线条(棱线)不直,波形差每米>3mm431410线)平装饰条边线有明显影响外观的飞漆或棱线明显64整度不平整均匀程涂层厚度轻微不均,每处11510度涂层厚度明显不均,每处2用H铅笔可见划痕42漆膜硬1615用HB铅笔可见划痕852度用B铅笔可见划痕1085总厚度>2mm(含腻子层厚度)22漆膜厚1715总厚度<0.40mm442度总厚度<0.20mm1084与金属表面附着不牢202020与底漆或第二道漆附着不牢20201518附着力20与密封胶附着不牢10105与电镀件、塑料件附着不牢55漆膜光漆膜光泽低于技术条件规定值的20%以内521910泽光泽低于技术条件规定值的20%以上1065按技术条件要求,降低0.1DOI值5220鲜映性10按技术条件要求,降低0.1DOI值以上86检查中发现未列缺陷,在该栏中按其影响度可分21其它10别在各区域按5、3、1分扣分,但扣分数最多不得超过规定分数10分合300计注:漆膜厚度、漆膜附着力、漆膜光泽、漆膜鲜映性等项目可酌情进行考核。表A2电镀层外观质量检验卡(基本分值160分)扣分数之序号缺陷特性应得分数缺陷状况备注和2(1)锈蚀面积S>100mm扣全部分值22锈蚀及化学腐蚀(2)50mm<S≤100mm一处扣10分1402物(3)S≤50mm一处扣5分(4)发现锈蚀及化学腐蚀物多于三处扣全部分值

(1)主要表面出现露底扣全部分值(2)非主要表面,按露底面积和出现次数扣分2露底30222S≤100mm一处扣10分;100mm<S≤200mm一处扣220分;S>200mm扣全部分值2(1)鼓泡面积S>50mm一处扣5分223鼓泡30(2)50mm<S≤100mm一处扣10分2(3)S>100mm扣全部分值2(1)剥落面积S≤50mm一处扣10分224剥落30(2)50mm<S≤100mm一处扣20分2(3)S>100mm扣全部分值(1)抛光面,光亮度轻微不均,色泽有轻微差异,一处扣10分5光亮色泽均匀度30(2)整车色泽有明显差异,手摸有粗糙感,扣全部分值合计160表A3焊接外观质量检验卡序号缺陷特性应得分数缺陷状况扣分数之和备注点焊:漏焊一处扣5分1漏焊20焊缝:漏焊10mm一处扣10分扣完为止2夹渣10一处扣3分,扣完为止气孔直径<2mm每处扣2分,气孔直径大于2mm至3mm3气孔10每处扣5分;气孔直径大于3mm扣全部分值咬边长度不大于焊缝10%,咬边深度不大于0.5mm,每4咬边10处扣2分,超过上述指标值,扣除全部分值5焊瘤10每处扣2分2烧穿面积S<5mm每处扣5分6烧穿152S>5mm扣全部分值7凹坑10每处扣2分8未焊满10每5mm长度扣2分9塌陷10每次扣2分裂缝长度L<10mm一处扣10分10裂缝2510mm≤L<20mm一处扣20分;发现有影响强度的裂缝扣除全部分值焊缝表面呈均匀、整洁的鳞状波纹,无残渣、弧坑、焊丝头、药皮和高出工作表面的焊瘤、焊渣按工艺要求应修平,外观质量1120外表面平整光滑,漆后基本上看不出焊接痕迹,达到上述总体印象要求者得20分,良好者得15分,中等者得10分,很差者得0分。合计150

审核______________检验员_______________检验日期______年____月_____附录B漆膜硬度铅笔检验方法(参考件)铅笔检验法是以一定硬度的铅笔刻划漆层,以目测漆膜划痕的深浅程度表示漆膜硬度。B1检验工具B1.1中华牌高级绘图铅笔,规格为H、HB、B三种。B1.2绘图用橡皮或绒布。B2检验条件B2.1被检车身涂层表面漆膜必须干燥、洁净(被检表面应尽量避免选择醒目及影响外观的部位)。B2.2铅笔芯直径为1.8mm以上,长度为3mm左右,笔尖圆平。B3检验方法检验方法如图B1所示。用手握住铅笔,铅笔与被检漆膜表面保持45°角,推进速度约8mm/s,推力要保持均匀,用力以不折断铅芯为限。在被检部位往返进行5次后,用橡皮或绒布将铅笔碳灰擦去,以目测检验漆膜划痕的深浅及明显程度。附加说明:本标准由中国汽车工业总公司提出。本标准由全国汽车标准化技术委员会归口。'

您可能关注的文档

- 基于层次分析的石拱桥技术状况评定方法.pdf

- 高性能混凝土耐久性分析和评定方法.pdf

- 基于Delphi平板工作面平面度“最小条件原则”评定方法.pdf

- 校准和检测中微小样本测量不确定度评定方法研究.pdf

- 精神障碍患者知情同意能力的评定方法.pdf

- 汽车行业国家标准:QCn 29008.12-91汽车产品质量检验附件评定方法.pdf

- 汽车行业国家标准:QCn 29008.11-91汽车产品质量检验零部件评定方法.pdf

- 汽车行业国家标准:QCn 29008.10-91汽车产品质量检验总成评定方法.pdf

- 汽车行业国家标准:QCT 29117.4-1993 摩托车和轻便摩托车质量检验整车可靠性评定方法_6000km行驶检验_.pdf

- GB∕T 38620-2020 物位计性能评定方法.pdf

- 耐热性试验评定方法.doc

- 城市桥梁技术状况评定方法.ppt

- 金相培训- GB13299 钢的显微组织评定方法.ppt

- 发动机和底盘标准文件:QC T 901-1998 汽车发动机产品质量检验评定方法.pdf

- 选煤厂水力分级设备工艺效果评定方法.ppt

- 食品感官评定方法 分析或描述性检验篇.ppt

- 食品感官评定方法(标度和类别检验).ppt

- 常用脑卒中康复评定方法.ppt

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测