- 372.47 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'第29卷第5期机械设计Vo1.29No.52012年5月JOURNALOFMACHINEDESIGNMav2012表面形貌评定方法对比分析黄美发,程雄,刘惠芬,陈磊磊(桂林电子科技大学机电工程学院,广西桂林541004)摘要:表面形貌特征直接影响了零件的使用功能和技术性能,为了能合理地对表面形貌特征参数进行评估,分析了传统的最小二乘拟合法和经典的高斯滤波法对表面轮廓参数的评估,讨论了最小二乘拟合和高斯滤波法在评估中所存在的不足。根据表面形貌的综合成分,建立表面形貌的数学模型,首次运用B样条小波分析实现了表面形貌数学模型的小波构建。通过小波的分解与重构原理,分离出表面形貌评定基准线。通过工程实例对比分析,验证了B样条小波对表面形貌多尺度分析的合理性,其结果与实际值的误差最小。关键词:表面形貌;最小二乘法;高斯滤波;B样条小波中图分类号:TG84文献标识码:A文章编号:1001—2354(2012)05—0006—04表面形貌是零件在加工过程中由于机械振动、刀估从微米级转向纳米级。测量精度的提高对数据信具温度变化、材料变形等诸多随机因素综合作用,残留号的分析与处理技术提出了更高的要求。传统的表在零件表面的各种不同尺寸和形状的微观几何形面滤波技术对表面形貌的多尺度特性能力有限,因态_】J。它包括表面粗糙度、表面波纹度、形位误差及表此小波理论被应用于表面计量领域。XChen_4等提面轮廓形状等多种不同成分。大量实验证明,表面形出了小波频谱算法,并利用小波频谱分析了多尺度貌直接影响了零件的性能,如零件的耐磨性、抗腐蚀表面特征,解决了表面形貌特征参数评定的多尺度性、疲劳强度、机器和仪器的工作精度及轴承的振动和分析问题。陈庆虎等一选用Shannon小波提出了噪声等_2]。为了能够精确地测量出工件表面粗糙度的三维表面粗糙度提取的新方法,分离出一条光滑的参数值,保证工件的表面加工精度,需要对表面形貌轮粗糙度评定基准线,并应用Mallat快速分解算法,提廓参数进行评定。最初是2RC模拟滤波器应用于表出基于小波分析原理的表面异常特征识别和提取的面计量,同时采用傅立叶变换或卷积运算抑制高频信微观分析理论及评定的方法,并应用于分离导轨位号分离表面成分,但非线性相移造成了表面轮廓形状移误差。小波变换能对加工过程和表面功能相关的的畸变,严重影响了轮廓参数评估。1967年DJ各种表面元素在不同尺度上进行分离,提取出表面Whitehouse提出了相位校正滤波器的概念和方法,采形貌的微观几何特征,为有效地评估表面轮廓参数用相位校正克服了非线性相移造成的畸变,但由于计值提供了基础。算复杂,难以得到实际应用。数字滤波器不仅具有传文中通过对表面形貌特征进行数字化描述,对表输特性准确稳定,还可以弥补模拟滤波器的不足,而且面形貌特征信息进行分析,并以现代数学工具为技术容易实现和编写程序代码。PawelPawlus等通过比手段,编译滤波操作算子将表面轮廓信息以波长进行较数字高斯滤波器和2RC模拟滤波器的性能得出用分离,对所获取表面粗糙度轮廓参数等进行分析和评数字高斯滤波器能更好地分离表面元素。1996年,估。此方法可实现对几何产品从功能描述、规范、制造ISO11562明确规定高斯滤波基准线作为表面轮廓评到检验等全过程的表面质量的监控。通过分析表面形定基准线。从此,高斯滤波器被广泛地应用于表面计貌的综合成分,建立其数字化描述的数学模型。采用量领域,大量学者对其进行了深入研究,并取得较好的传统的最小二乘拟合、高斯滤波及小波变换等方法对效果。表面形貌轮廓相关参数进行综合评定,并通过工程实随着制造业的不断发展,表面形貌功能参数评例分析其结果的优劣性。收稿日期:2011—07—18;修订日期:2011—11—20基金项目:国家自然科学基金资助项目(50865003);广西研究生教育创新计划资助项目(2010105950802M03)作者简介:黄美发(1962一),男,广西蒙山人,教授,博士,研究方向:制造系统建模与优化、国际新一代精度理论体系的基础研究等。

2012年5月黄美发,等:表面形貌评定方法对比分析7对于任意表面的截面轮廓t),它为表面粗糙度、2表面形貌评定方法形位误差、波纹度及表面轮廓形状等多种频率成分的综合。其中表面粗糙度为高频信号,而形位误差、波纹度及表面轮廓形状等属于低频信号。以s(t)表示轮廓2.1最4~--乘拟合法粗糙度的评定基准,s(t)表示轮廓粗糙度成分,则最小二乘基准线是在选定的各个取样长度内,依(t)为表面形位误差、波纹度及表面轮廓形状等低频照最小二乘原理对轮廓数据进行直线拟合,获得最小二乘直线。设评定长度内所采样的轮廓点数序列为信号之和。即::{,z,⋯,}(Ⅳ为评定长度内的采样点数);第)=I(£)+2(f)(7)个取样长度内的采样点数序列为=⋯。,若粗糙度与评定基准线的分界频率为。,则s(t)⋯,⋯,⋯}(n为取样长度内的采样点数)。则该取与s(t)分别满足:样长度内最小二乘拟合中线方程为:(∞):fF(∞)。∞。≤∞。(8)乏=0+b(1)L0其他式(1)满足被测表面轮廓上各点到该直线上的距():fF‘)。∞。>∞。(9)LO其他离之和最小的要求,则可得:式中:51(),s2(),F()——s1(t),32()t)的Fourier变换。∑[z一(ax+6)]C(2)2.3.2数学模型的小波实现最小二乘基准线为折线,并且在两个取样长度的设(t)为正交小波函数,由两序列{h}和{}交界处有间断现象出现。为了消除取样长度交界处的所定义。()为一多分辨分析的生成元,则(t)与(t)的两尺度关系为:间断现象,并且将评定基准线转化为光滑曲线,采用高斯滤波对表面形貌特征分离。f咖(#)=∑(2—n)2.2高斯滤波{一(10)在随机理论应用于表面评定的情况下,表面被假【妒()=∑gf(2t—n)设为一种正态随机过程。所谓高斯评定基准就是将测式中:=(一1)h一。量轮廓数据与高斯权函数进行卷积所得的轮廓作为评设存在{C。.}满足:定基准。在国际标准ISO11562[9中,高斯权函数定义m为:t)=∑Co,n(t—n)(11))=exp[一仃(去)](3)式中:c0.n=I,(t)咖(2~n)dt。式中:A——高斯滤波器截止波长。表面轮廓函数,(t)的Mallat快速分解为:其频率响应函数为:f-(t)=f-(f)+5一(f)(=1,2,⋯,Ⅳ)(12)由式(12)可得:G(A)=exp[一耵()](4),()=s一1+s一2+⋯+5一Ⅳ+,_Ⅳ(13)式中:A——波长,当A=A时,G(A)=0.5,因此有定值一式(13)中s一(=1,2,⋯,Ⅳ)所表现的频带是互.7一0.467。相不重叠的,Ji}越小,s一的频率就越高为表面形位假设表面原始轮廓为z(),高频粗糙度信号为误差、波纹度及表面轮廓形状等低频信号。由式(7)和r(x),低频波纹度信号为加()。其滤波过程为:式(13)可知:()=J(一)g()d(5)’(14)r()=。()一()(6)ts2(t)s—l+s一2+⋯+s一^|在实际测量中,采样点是离散的、有限长度的。因则称s。(t)为小波基准线,s(t)为表面粗糙度。此,将式(5)和式(6)离散化即可。2.3.3小波分解层次的确定2.3小波分析若厂()为任意表面截面轮廓,(t)的离散取样信2.3.1表面形貌的数学模型号,为取样间隔,当力=(),选择B样条小波可

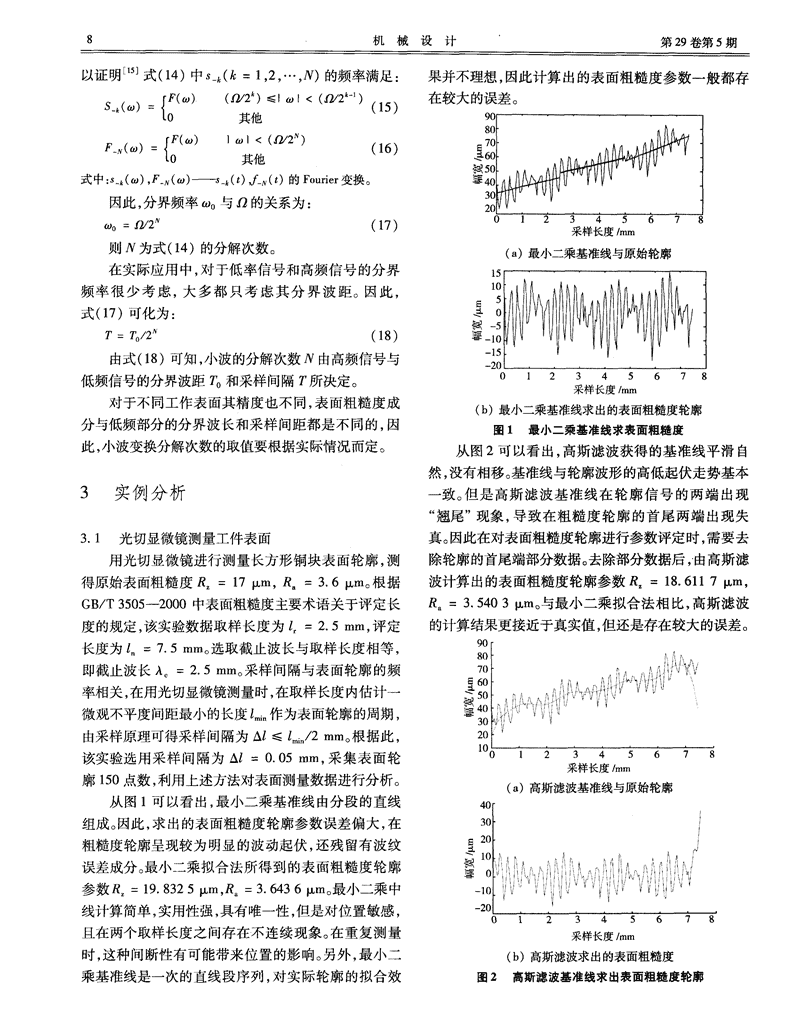

机械设计第29卷第5期以证明式(14)中s一(=1,2,⋯,Ⅳ)的频率满足:果并不理想,因此计算出的表面粗糙度参数一般都存在较大的误差。|sL其他(15)0㈦=’2(16)LO其他式中:s—(),F一Ⅳ(∞)一()(£)的Fourier变换。因此,分界频率to。与的关系为:。=12/2(17)采样长度/mm则Ⅳ为式(14)的分解次数。(a)最小二乘基准线与原始轮廓在实际应用中,对于低率信号和高频信号的分界频率很少考虑,大多都只考虑其分界波距。因此,星式(17)可化为:毒T=to/2(18)馨一由式(18)可知,小波的分解次数Ⅳ由高频信号与一一低频信号的分界波距和采样间隔7T所决定。对于不同工作表面其精度也不同,表面粗糙度成(b)最小二乘基准线求出的表面粗糙度轮廓分与低频部分的分界波长和采样间距都是不同的,因图1最小二乘基准线求表面粗糙度此,小波变换分解次数的取值要根据实际情况而定。从图2可以看出,高斯滤波获得的基准线平滑自然,没有相移。基准线与轮廓波形的高低起伏走势基本3实例分析一致。但是高斯滤波基准线在轮廓信号的两端出现“翘尾”现象,导致在粗糙度轮廓的首尾两端出现失3.1光切显微镜测量工件表面真。因此在对表面粗糙度轮廓进行参数评定时,需要去用光切显微镜进行测量长方形铜块表面轮廓,测除轮廓的首尾端部分数据。去除部分数据后,由高斯滤得原始表面粗糙度R=17txm,R=3.6m。根据波计算出的表面粗糙度轮廓参数R:=18.6117m,GB/T3505-2000中表面粗糙度主要术语关于评定长R=3.5403m。与最小二乘拟合法相比,高斯滤波度的规定,该实验数据取样长度为Z=2.5mm,评定的计算结果更接近于真实值,但还是存在较大的误差。长度为Z=7.5mm。选取截止波长与取样长度相等,即截止波长A=2.5mm。采样间隔与表面轮廓的频率相关,在用光切显微镜测量时,在取样长度内估计一微观不平度间距最小的长度2i作为表面轮廓的周期,由采样原理可得采样间隔为△Z≤/mln/2mm。根据此,该实验选用采样问隔为Al:0.05mm,采集表面轮采样长度/mm廓150点数,利用上述方法对表面测量数据进行分析。(a)高斯滤波基准线与原始轮廓从图1可以看出,最小二乘基准线由分段的直线组成。因此,求出的表面粗糙度轮廓参数误差偏大,在g粗糙度轮廓呈现较为明显的波动起伏,还残留有波纹毒误差成分。最小二乘拟合法所得到的表面粗糙度轮廓参数R=19.8325m,R=3.6436Ixm。最小二乘中线计算简单,实用性强,具有唯一性,但是对位置敏感,且在两个取样长度之问存在不连续现象。在重复测量采样长度/ram时,这种间断性有可能带来位置的影响。另外,最小二(b)高斯滤波求出的表面粗糙度乘基准线是一次的直线段序列,对实际轮廓的拟合效图2高斯滤波基准线求出表面粗糙度轮廓

2012年5月黄美发,等:表面形貌评定方法对比分析9采用B样条小波对表面轮廓进行4层分解,并对本一致,但是小波分析结果要比高斯滤波结果更接近数据进行处理,所获得的B样条小波基准线如图3所真实值。对于轮廓的算术平均偏差,两种处理方法所得示。B样条小波基准线光滑自然,吻合了表面轮廓高低出的计算值与标准值R=0.36m的相对误差分别起伏的波动。该方法计算出的表面粗糙度参数R=为2.50%和1.33%,从而再次验证了B样条小波对表17.2848tam,R。=3.5680Ixm,其相对误差为面轮廓分析的可行性。1.68%,可见其结果与实际值相接近。由此可证明B样条小波对表面粗糙度参数的评估是可行的。4结论表面形貌是工件在加工过程中由于随机的不确定的因素综合作用,残留在工件表面上的微观几何形态,它包含有表面粗糙度、表面波纹度、形位误差及表面轮廓形状等多种不同频率成分。传统的最小二乘拟合法以取样长度为一个单位进行拟合,没有考虑频率因素,采样长度/mm(a)B样条小波基准线与原始轮廓导致评估结果不能反映表面特征的真实值。经典高斯l0滤波器利用权函数与表面轮廓测量数据相卷积后,分86离出表面形貌中的波纹度等低频成分,但由于高斯滤c42波器权函数的影响,评定基准线在首尾两端出现失真藿现象。在评估参数时须去除首尾两端的部分数据,因一6此所计算出的表面轮廓参数值不能完全反映工件表面-8一lO特征。小波变换被引入表面形貌的多尺度特性分析,Ol234567采样长度/mm文中首次运用B样条小波对表面形貌进行分析。建立(b)B样条小波分离的表面粗糙度轮廓了表面形貌的数学模型,运用B样条小波分析实现了图3B样条小波对表面轮廓的分析表面形貌的数学模型的小波构建,通过小波的分解与3.2粗糙度测量仪测量划线板表面重构原理,分离出表面形貌中的不同尺度成分。通过利用粗糙度测量仪对标准划线板表面进行测量,工程实例对比分析,验证了B样条小波对表面形貌分其为O.36m。选取截止波长A。=0.8mm,截止波析的合理性,同时用B样条小波得出的评估结果与实长内采样点数为500,采样问距为O.5m。在6A长度际值的相对误差最小。上总共采取3000个数据。经过高斯滤波及B样条小波分析处理后,得到的标准划线板表面轮廓计算参数如参考文献表1所示。表1划线板表面轮廓参数评定对比[1]李惠芬.基于新一代GPS体系的表面稳健高斯滤波技术的研究[D].武汉:华中科技大学,2004.评定参数Rp/tamR/lamR/tamRq/tam[2]李柱,徐振高,蒋向前.互换性与测量技术[M].北京:高斯滤波058070.51571.09640.3680高等教育出版社,2004:217—244.B样条小波0.58640.52861.11500.3678[3]PawelPawlus.Digitalfilteringforsurfacetexturemeasure—评定参数RSkRk相对误mentoninnercylindricalsurfaces[J].measurement,1998,uR/m24:139—159.差/%[4]ChenX,RajaJ,SimanapalliS.Multi-Scaleanalysisofen·高斯滤波0.08051.14860.35102.50gineeringsurfaces[J].InternationalJournalofMachineB样条小波0.06461.15810.35521.33Tools&Manufacture,1995,35(2):231—238.注:一轮廓最大峰高;R一轮廓最大谷深;R一轮廓最大[5]ChenQinghu,YangShunian,LiZhu.Surfaceroughnesse—高度;R一轮廓的均方根;Rsk一轮廓的偏斜度;Rku一valuationbyusingwaveletsanalysis[J].PrecisionEngi—轮廓陡峭度;R一轮廓算术平均偏差。neefing,1999,23:209—212.从表1可以看出,两种评定方法所得到的结果基(下转第20页)

机械设计第29卷第5期887,891.Abstract:First,themethodforpullingthemotionsimulator[2]刘樾,王兴启.三轴转台运动耦合作用的仿真及实验研bearingstoaproperinterval,keepingtheeeeentricamountofbear-究[J].航空精密制造技术,2006,42(3):24—27.ingsinthesamedirectionduringassemblyandselectionofDC[3]单家元,王肇敏,魏华梁.内旋三轴转台框架系统建模torquemotorwereexplained,andengineeringcomputationmethod[J].计算机仿真,2002,19(3):5—7.ofmajorloadsinthree-axismotionsimulatorispresented.Then,[4]江华,刘利.三轴仿真转台系统的动力学建模与耦合分simulationcalculationofthemotoroutputtorqueshasbeeneomple-析[J].弹箭与制导学报,2005,25(1):255—257.tedinADAMS2003whenthroeframesswingingandrotatingat[5]王武义,陈志刚,赖一楠,等.三维转动装置惯量耦合和constantspeedindividually;themotorcouplingtorquewasalso动力学耦合研究[J].哈尔滨理工大学学报,2005,10computedwhenswingingsynchronouslyandrotatingatconstant(4):11—15.speed.Thetestexperimenthasbeenfinished.Accordingtothe[6]李强.三轴仿真转台设计及动力学研究[D].哈尔滨:哈comparisonofresultsfromthesimulation,theexperimentandthe尔滨工程大学,2007.engineeringcomputation,aconclusionwasdrawnthattheselection[7]赵长发.机械制造工艺学[M].2版.哈尔滨:哈尔滨工ofdrivingmotorindesignmustbebasedonsimulationresultsin程大学出版社,2004:188—190.ADAMS,becausetheengineeringcomputationresultswithouttak-[8]国防科学技术工业委员会.GJB1801-1993惯性技术ingthecouplingimpactbetweenthreeframesintoconsiderationare测试设备主要性能试验方法[S].notaccurate,wherethecouplingimpactoftorqueinthree~amesleadstoanincreaseinmotoroutputtorquewhenthreeframesrota-Designanddynamicscoupfinganalysisofthree-axismo-tingsynchronously,whichprovidedaguidelinefordrivingmotor8e-tionsimulatorlectionandpavedthebasementforthefurtherresearch.LIQiang,XUEKai,LIXiaKeywords:three-axismotionsimulator;design;loadcomputa-(CollegeofMechanicalandElectricalEngineering,Harbintion;sim~ation;outputtorqueofdrivingmotor;couplingoftorqueEngineeringUniversity,Harbin150001,China)Fig17Tab1Ref8“JixieSheji”1391<>●<>●<>●<>●0●<>●<>●<>●<>●<>●<>●o●<>●<>●<>●<>●<>●<>●<>●<>●<>●o●<>●<>●<>●<>●<>。<>●<>●<>●◇●o●<>●<>●<>●<>●<>●<>●o●<>●<>●o●o●o●<>●<>●<>●<>●(上接第9页)[6]陈庆虎,周轶尘.表面奇异特征的小波提取[J].武汉交Comparativeanalysisofevaluationmethodforsurfaceto-通科技大学学报,1999,23(4):343—346.pography[7]陈庆虎,李柱.小波分析用于表面粗糙度量仪导轨位移HUANGMei-fa,CHENGXiong,LIUHui-fen,CHEN误差补偿的探讨[J].计量技术,1998(2):5-7.Lei.1ei[8]王中宇,付继华,孟浩.二维表面粗糙度最小二乘评定(SchoolofMechanical&ElectricalEngineering,GuilinUni—基准线的改进[J].计量学报,2008,29(3):203—206.versityofElectronicTechnology,Guilin541004,China)[9]ISO11562-1996GeometricalProductSpecificationAbstract:Surfacetopographyhasdirectlyinfluencesonutihty(GPS)一surflacetexture:profilemethod-metrologicalfunctionandtechnicalcharacteristicsofparts.Inordertoreasonablycharacteristicsofphasecorrectfiher[S].estimatethesurfacetopographycharacteristicparameters,thetradi—[1O]曾文涵,高咏生,谢铁邦,等.三维表面粗糙度高斯滤波tionalleastsquarefittingmethodandclassicalGaussianfilteringfor快速算法[J].计量学报,2003,24(1):10一l3.evaluatingthesurfaceprofilecharacterswereanalyzedinthepaper.[11]曾文涵,谢铁邦,蒋向前,等.表面粗糙度的稳健提取方ThedefectswithleastsquarefittingandGaussianfilteringinevalua-法研究[J].中国机械工程,2004,15(2):127—130.ringthesurfaceprofileparameterswerediscussed.Themathemati—[12]YuanYB,QiangXF,SongJF,eta1.Afastalgorithmforcalmodelofsurfacetopographywasestablishedaccordingtointe-determiningtheGaussianfilteredmeanlineinsurfaceme—gratedcomponentsofsurfacetopography,theB-splinewaveletanal-trology[J].PrecisionEngineering,2000,24:62—69.ysiswasfirstappliedtorealizethewaveletconstructionofmathemat-[13]李惠芬,蒋向前,李柱.基于高斯滤波的稳健工程表面评icalmodelforsurfacetopography.Accordingtothedecomposition定方法[J].华中科技大学学报:自然科学版,2002,30andreconstructiontheoryofwavelet.thereferencelineforevalua·(8):43—45.tingsurfaceprofilewasseparated.Bycomparativeanalysisofengi—[14]LiHuifen,JiangXiangqian,LiZhu.Robustestimationinneeringprojects,therationalityofB-splinewaveletbaseforsurfaceGaussianfilteringforengineeringsurfacecharacterizationtopographymulti—dimensionanalysiswasproved,anditsresulthas[J].PrecisionEngineering,2004,28:186—193.leasterrorfromtheactualvalue.[15]陈庆虎,李柱.表面粗糙度评定的小波基准线[J].计量Keywords:surfacetopography;leastsquaremethod;Gaussi—学报,1998,19(4):245—257.anfiltering;B—sptinewaveletFig3Tab1Ref15“JixieSheji’’1387'

您可能关注的文档

- 含局部减薄缺陷圆柱壳的评定方法.pdf

- 含多局部减薄缺陷压力管道的安全评定方法讨论.pdf

- 城镇燃气聚乙烯管道失效风险等级评定方法研究.pdf

- 基于断裂力学的受压容器安全评定方法.pdf

- 复杂曲面的形状误差评定方法研究.pdf

- 既有桥梁承载能力评定方法的探讨.pdf

- 际应用讲座_二_测量不确定度的评定方法.pdf

- GBT 26806.2-2011 工业控制计算机系统 工业控制计算机基本平台 第2部分:性能评定方法.pdf

- 核电厂压力容器热棘轮效应评定方法研究-论文.pdf

- 对中国水稻骨干亲本评定方法的探索-论文.pdf

- 圆度误差评定方法国内外研究现状及展望-论文.pdf

- 卷包在线质量控制系统评定方法探讨-论文.pdf

- 增压汽油机润滑油清净性台架评定方法研究-论文.pdf

- 体育教育专业学生三级足球运动员综合评定方法与标准的研究-论文.pdf

- 我国高校学生助学金评定方法研究——基于准入机制与过程公平的视角-论文.pdf

- 有关煤粉(泥)可浮性评定方法的一些看法.pdf

- 基于层次分析的石拱桥技术状况评定方法.pdf

- 高性能混凝土耐久性分析和评定方法.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测