- 491.58 KB

- 3页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

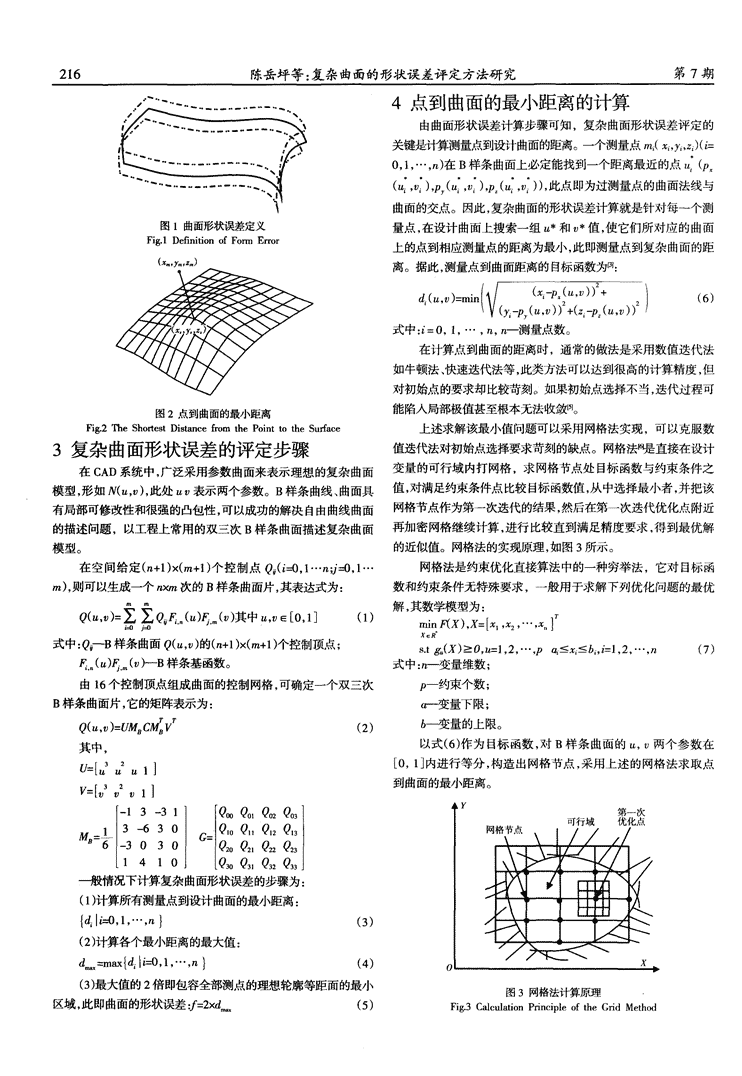

'第7期机械设计与制造2014年7月MachineryDesign&Manufacture2l5复杂曲面的形状误差评定方法研究陈岳坪,靳龙,李书平,陈艺z(1.广西科技大学广西汽车零部件与整车技术重点实验室,广西柳州545006;2.柳州市产品质量监督检验所,广西柳州545001)摘要:随着制造业技术和装备的不断进步,复杂曲面零件的加工精度要求愈来愈高,其形位误差的检测与评定是机械加工中十分重要的环节。为了实现复杂曲面的形状误差评定,介绍了形状误差的定义及评定步骤。以工程上常用的双三次B样条曲面描述复杂曲面模型,提出采用网格法求取点到曲面的最小距离。以优化理论为基础,介绍了网格法的计算原理。采用关节臂测量机对一个B样条曲面零件获取测量数据,以VisualC++6.0为开发工具,实现了该实例曲面的形状误差评定,验证了所采用误差评定方法的有效性。关键词:复杂曲面;形状误差;网格法;B样条曲面中图分类号:TH16;TP391.7文献标识码:A文章编号:1001—3997(2014)07—0215—03MethodofFOrmErrorEvaluationforComplexSurfacesCHENYue-ping,JINLong,LIShu-ping’,CHENYi(1.GuangxiKeyLaboratoryofAutomobileComponentsandVehicleTechnology,GuangxiUniversityofScienceandTechnology,GuangxiLiuzhou545006,China;2.LiuzhouProductQualitySupervisionTestingInstitute,GuangxiLiuzhou545001,China)Abstract:Withthedevelopmentofmanufacturingtechnologyandequipment,thedemandforpartswithprecisecomplexsu~acesisincreasingTheinspectionandevaluationofcomplexsuracesareveryimportantprocessesduringthemachiningThedefinitionofformerrorandthecalculationprocessesoferorevaluationaregivelzforcomplexsurace.Thenthemathematicmodelofcomplexsuracesisexpressedthroughbi-cubicB-splineSUrFaces.Admethodispresentedtoobtaintheshortestdistancesfromthemeasurementpointstothesurace.ThecalculationprincipleofthedmethodisdiscussedindetailSomemeasurementdataforacomplexcomponentwithaB-splinesurfaceareobtainedusinganarticulatedⅡcoordinatemeasuringmachine.Usingthesemeasurementdata.thefoerrorresultofthisSuraceisobtainedbytakingVisualC++6.0asthedevelopmenttoo1.Thus£efectivenessoftheerrorev~uationmethodisverifedbytheexamplecomponent.KeyWords:ComplexSurface;FormError;GridMethod;B-SplineSurface(maximin)m”,涉及到多元函数的一致逼近理论,将这一理论直接1引言应用于工程界还存在困难,致使一些评定问题难于解决。随着航空、航天、造船、汽车及模具工业的飞速发展,曲线曲面的应用越来越广泛,对高效率、高精度的测量及评定的要求也2曲面形状误差定义越来越高。因此,曲面形状误差的测量、评定就有着重要的意义。根据GB/T1182—1996中的有关定义,空间曲面形状误差的形状误差评定方法及有效算法的研究,在理论和实践中都公差带是包络一系列直径为公差值t的球的两包络面间的区域,具有重要意义【lJ。目前仍然采用传统的模板定性检测、定性描述参诸球的球心位于具有理论正确的几何形状的面上131。按最小区域数曲面形状误差评定。但是,由于现代机械零件的制造精度要求法评定曲面形状误差,是指包容被测轮廓的理论轮廓两等距面的越来越高,采用模板检测方式已根本不能满足产品的质量要求。最小距离[41,如图1所示。对形状误差评定方法的研究,目前主要采用的方式是将形状误差经过坐标变换后,测量点到理论曲面的最大距离的2倍即的非线性模型转化为线性模型,然而,在实际评定过程中,将非线为曲面形状误差。曲面形状误差评定的关键是计算测点到理论曲性模型转化为线性模型存在精度损失。实际上,从优化理论的角面的最小距离,使它们所对应的理论曲面上的点到相应测量点的度来看,形状误差的包容评定在数学上属于“最大中的最小问题距离为最小,此即测量点到理论曲面的最小距离,如图2所示。来稿日期:2013一l2—15基金项目:国家十二五科技支撑计划(2012BAF12B18);广西自然科学基金资助项目(桂科自2011GXNSFF018004);广西科学研究与技术开发计划项目(桂科攻12118015—7B,12118017—3);广西教育厅科研重点资助项目(2013ZIX)48);广西科技大学科学研究基金资助项目(院科博12Z15);广西重点实验室建设项目(13-051-38);广西制造系统与先进制造技术重点实验室主任课题(桂科能11-031—12-011)作者简介:陈岳坪,(1973一),男,湖南岳阳人,博士,副教授,主要研究方向:精密检测方面的研究

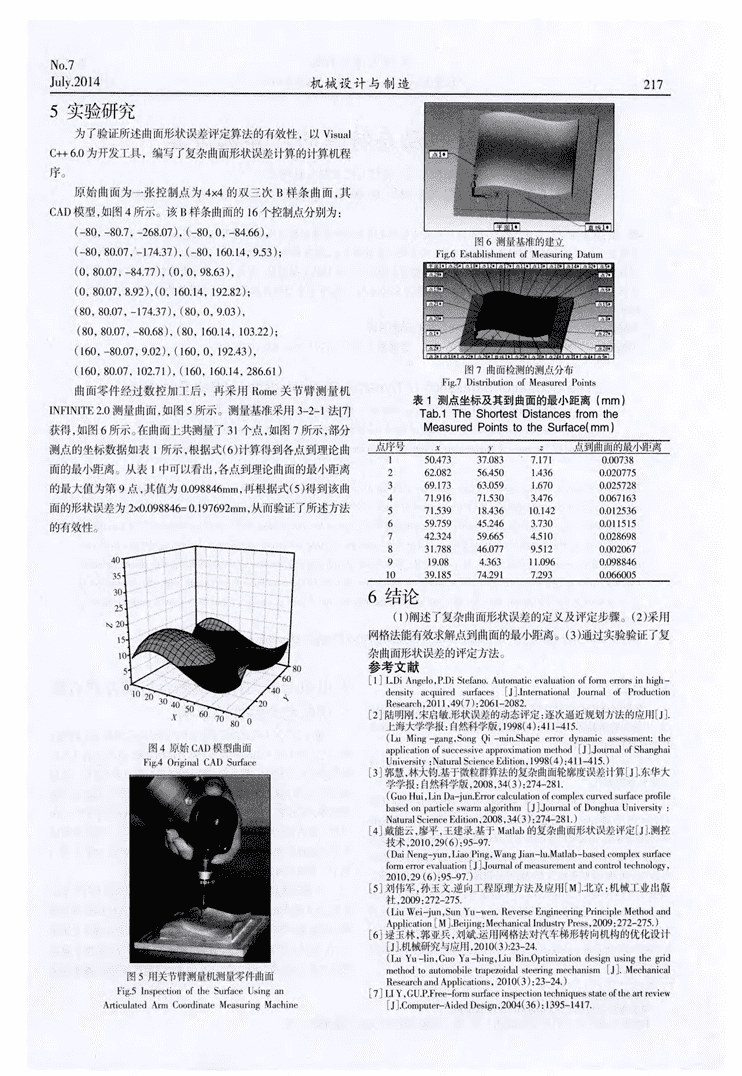

2l6陈岳坪等:复杂曲面的形状误差评定方法研究第7期4点到曲面的最小距离的计算由曲面形状误差计算步骤可知,复杂曲面形状误差评定的关键是计算测量点到设计曲面的距离。一个测量点m(Y⋯Z)(0,1,⋯,n)在B样条曲面上必定能找到一个距离最近的点(P(,)⋯P(“,),P,(u,)),此点即为过测量点的曲面法线与曲面的交点。因此,复杂曲面的形状误差计算就是针对每~个测图1曲面形状误差定义量点,在设计曲面上搜索一组“和值,使它们所对应的曲面Fig.1DefinitionofFormError上的点到相应测量点的距离为最小,此即测量点到复杂曲面的距(‰,,)离。据此,测量点到曲面距离的目标函数为目:1y/≮2)(6)式中:i=0,1,⋯,n,一测量点数。在计算点到曲面的距离时,通常的做法是采用数值迭代法如牛顿法、快速迭代法等,此类方法可以达到很高的计算精度,但对初始点的要求却比较苛刻。如果初始点选择不当,迭代过程可能陷入局部极值甚至根本无法收敛[51。图2点到曲面的最小距离Fig.2TheShortestDistancefromthePointtotheSurface上述求解该最小值问题可以采用网格法实现,可以克服数3复杂曲面形状误差的评定步骤值迭代法对初始点选择要求苛刻的缺点。网格法喂直接在设计在CAD系统中,广泛采用参数曲面来表示理想的复杂曲面变量的可行域内打网格,求网格节点处目标函数与约束条件之模型,形如N(u,),此处u表示两个参数。B样条曲线、曲面具值,对满足约束条件点比较目标函数值,从中选择最小者,并把该有局部可修改性和很强的凸包性,可以成功的解决自由曲线曲面网格节点作为第一次迭代的结果,然后在第一次迭代优化点附近的描述问题,以工程上常用的双三次B样条曲面描述复杂曲面再加密网格继续计算,进行比较直到满足精度要求,得到最优解模型。的近似值。网格法的实现原理,如图3所示。在空间给定(n+1)x(m+1)个控制点Q(~-o,1⋯n;j--o,1⋯网格法是约束优化直接算法中的一种穷举法,它对目标函m),则可以生成一个Ⅺ次的B样条曲面片,其表达式为:数和约束条件无特殊要求,一般用于求解下列优化问题的最优解,其数学模型为:Q(u,)=∑∑Q,(),()其中,∈[o,1](1)lJ=rain),=Il,2,⋯,jER式中:Q厂-B样条曲面Q(u,)的(叶1)x(m+1)个控制顶点;s.t()D,u=l,2,⋯,Pq-

您可能关注的文档

- TBT 3011-2001 铁道通用货车上心盘疲劳试验及评定方法.pdf

- YC-T 145. 8-1998 烟用香精 香味质量通用评定方法.pdf

- 道路弯沉值计算及评定方法.doc

- 风险投资机构的对项目的评定方法与标准.doc

- 含缺陷压力管道简化因子评定方法的研究.pdf

- 含局部减薄缺陷圆柱壳的评定方法.pdf

- 含多局部减薄缺陷压力管道的安全评定方法讨论.pdf

- 城镇燃气聚乙烯管道失效风险等级评定方法研究.pdf

- 基于断裂力学的受压容器安全评定方法.pdf

- 既有桥梁承载能力评定方法的探讨.pdf

- 际应用讲座_二_测量不确定度的评定方法.pdf

- GBT 26806.2-2011 工业控制计算机系统 工业控制计算机基本平台 第2部分:性能评定方法.pdf

- 核电厂压力容器热棘轮效应评定方法研究-论文.pdf

- 表面形貌评定方法对比分析-论文.pdf

- 对中国水稻骨干亲本评定方法的探索-论文.pdf

- 圆度误差评定方法国内外研究现状及展望-论文.pdf

- 卷包在线质量控制系统评定方法探讨-论文.pdf

- 增压汽油机润滑油清净性台架评定方法研究-论文.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测