- 401.67 KB

- 7页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'含局部减薄缺陷圆柱壳的评定方法李思源,唐毅,李祚成(1.中核武汉核电运行技术股份有限公司,湖北武汉430223;2.甘肃蓝科石化高新装备股份有限公司,甘肃兰州730070)摘要:在含局部减薄缺陷圆柱壳承压构件的完整性评定中,BS7910,API579和Janelle评定方法备受关注。采用100多个纵向含矩形面积缺陷承压管爆破失效的试验剩余强度系数RSF,检验和评价了三种评定方法中剩余强度系数RSF计算式的精度,当Ot=a/t1>0.7时,三种方法都可能不安全;对BS7910单个矩形缺陷计算式s的鼓胀系数作了重要修正,建立了改进的1级评定方法的计算式RSFL;并提出了类似于API5792级评定的评定方法。关键词:圆柱壳;局部减薄缺陷;剩余强度系数;计算公式;评定方法中图分类号:T一65;TH702文献标识码:B文章编号:1001—4837(2011)08—0049—06doi:10.3969/j.issn.1001—4837.2011.08.010EvaluationMethodforCylindricalShellwithLocalThinAreaLISi—yuan,TANGYi,LIZuo—cheng(1.ChinaNuclearPowerOperationTechnologyCo.,Ltd.,Wuhan430223,China;2.LanpecTechnolo-giesLimited,Lanzhou730070,China)Abstract:Regardingtheintegrityevaluationmethodsf0rcylindricalshellwithLocalThinArea(LTA),BS7910,API579,andJanellemethodaretheleadingones.Usingtheburstfailureexperimentsremai.ningstrengthfactor(RSF6s)ofmorethan100pressurepipeswithlongitudinalrectangularareaweremeasured,theaccuracyoftheRSFformulasinthesethreemethodsisexaminedandevaluated.WhenO/=a/t>~0.7,allthethreemethodsarepossiblyunsafe.ThebulgingfactorintheRSFBformulaforsinglerectangulardefectsinBS7910isrevised,animprovedRSF£formulaisestablishedforLevel1evalua-tion.AnevaluationmethodsimilartoLevel2inAPI579isproposed.Keywords:cylindricalshell;localthinarea(LTA);remainingstrengthfactor;formula;evaluationmethod其中主要有美国的ASMEB31G【1]、API579_2]、英0引言国的BS7910等。近年来,Janelle等在文献[4]中对上述几种标准的评定方法进行研究分析,对在压力容器与管道(以下简称承压构件)中,纵向缺陷评定方法采用失效压力比给出了评价,局部减薄缺陷是一种常见的体积型缺陷,工业发并且提出了一种新的评定方法(以下简称Janelle达国家对含局部减薄缺陷承压构件的完整性评定方法)。从评价结果看出:BS7910,API579和开展了大量的试验研究,建立了相应的评定方法。Janelle方法的评定精度和可靠性较高,值得关注49

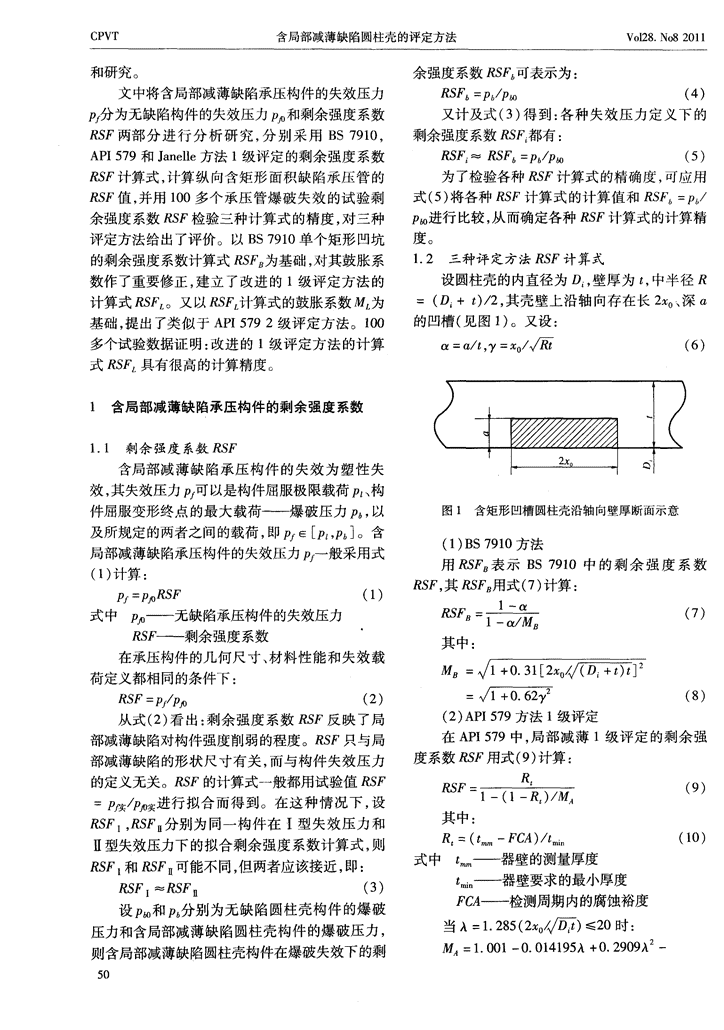

含局部减薄缺陷圆柱壳的评定方法和研究。余强度系数RSF可表示为:文中将含局部减薄缺陷承压构件的失效压力RSF6=p6/p加(4)p,分为无缺陷构件的失效压力p和剩余强度系数又计及式(3)得到:各种失效压力定义下的RSF两部分进行分析研究,分别采用BS7910,剩余强度系数RSF都有:API579和Janelle方法1级评定的剩余强度系数RSFRSF6=p6/p加(5)RSF计算式,计算纵向含矩形面积缺陷承压管的为了检验各种RSF计算式的精确度,可应用RSF值,并用100多个承压管爆破失效的试验剩式(5)将各种RSF计算式的计算值和RSF=p/余强度系数RSF检验三种计算式的精度,对三种P加进行比较,从而确定各种RSF计算式的计算精评定方法给出了评价。以BS7910单个矩形凹坑度。的剩余强度系数计算式RSF为基础,对其鼓胀系1.2三种评定方法RSF计算式数作了重要修正,建立了改进的1级评定方法的设圆柱壳的内直径为D,壁厚为t,中半径R计算式RSF。又以RSF,计算式的鼓胀系数为=(Di+t)/2,其壳壁上沿轴向存在长2。、深口基础,提出了类似于API5792级评定方法。100的凹槽(见图1)。又设:多个试验数据证明:改进的1级评定方法的计算Ol=a/t.3/=xo/(6)式RSF,具有很高的计算精度。1含局部减薄缺陷承压构件的剩余强度系数)<11.1剩余强度系数RSF2x。含局部减薄缺陷承压构件的失效为塑性失效,其失效压力p,可以是构件屈服极限载荷P、构件屈服变形终点的最大载荷——爆破压力P,以图1含矩形凹槽圆柱壳沿轴向壁厚断面示意及所规定的两者之间的载荷,即p,∈[P,P]。含(1)BS7910方法局部减薄缺陷承压构件的失效压力p,一般采用式用RSF表示BS7910中的剩余强度系数(1)计算:RSF,其RSF用式(7)计算:p,=PjoRSF(1)觋=1-Ol(7)式中p——无缺陷承压构件的失效压力尺.s卜剩余强度系数。其中:在承压构件的几何尺寸、材料性能和失效载荷定义都相同的条件下:=√1+0.3l[2。]RSF=p/pm(2)=~/1+0.62"/(8)从式(2)看出:剩余强度系数RSF反映了局(2)API579方法1级评定部减薄缺陷对构件强度削弱的程度。RSF只与局在API579中,局部减薄1级评定的剩余强部减薄缺陷的形状尺寸有关,而与构件失效压力度系数RSF用式(9)计算:的定义无关。RSF的计算式一般都用试验值RSFF_F(9):实进行拟合而得到。在这种情况下,设其中:RSFI,RSFⅡ分别为同一构件在I型失效压力和R:(一一FCA)/i(10)Ⅱ型失效压力下的拟合剩余强度系数计算式,则式中£——器壁的测量厚度RSFl和RSFⅡ可能不同,但两者应该接近,即:ti——器壁要求的最小厚度RSFI-~-RSFⅡ(3)F——检测周期内的腐蚀裕度设P加和p分别为无缺陷圆柱壳构件的爆破当A=1.285(2xoDt)≤20时:压力和含局部减薄缺陷圆柱壳构件的爆破压力,M=1.001—0.0141951+0.29091一则含局部减薄缺陷圆柱壳构件在爆破失效下的剩50

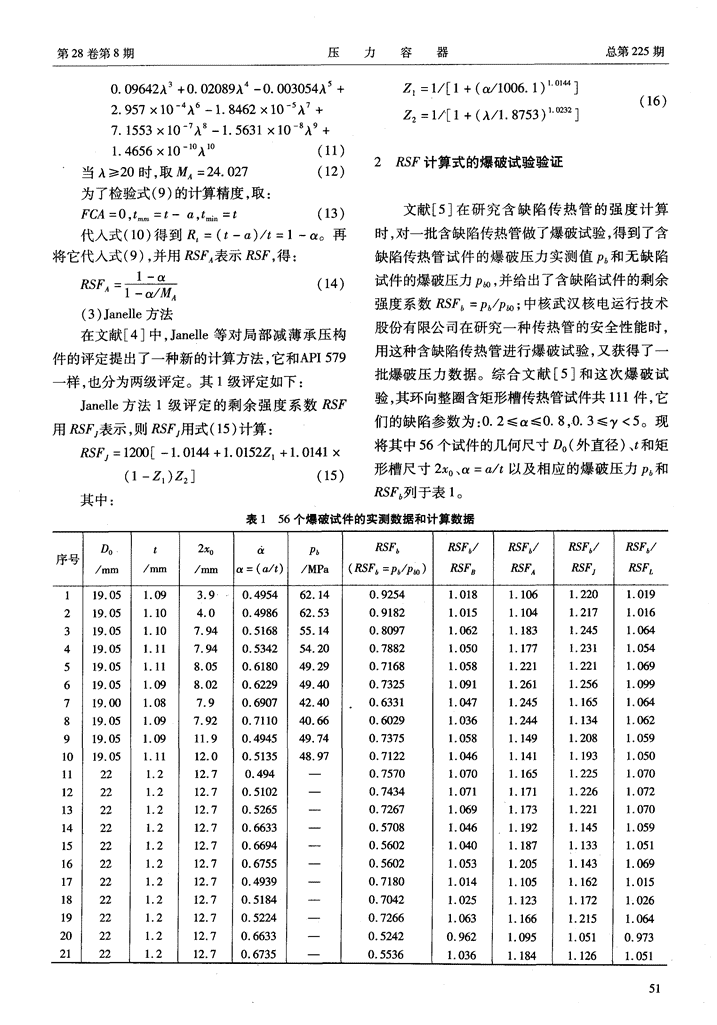

第28卷第8期压力容器第225期0.09642j~。+0.02089J~一0.003054J~+Zl=1/[1+(o1"1006.1)m(16)2.957×10一A一1.8462X10一A+Z2=1/E1+(A/1.8753)]7.1553×10一A一1.5631×10一。A+1.4656×10。Am(11)2RSF计算式的爆破试验验证当Ai>20时,取MA=24.027(12)为了检验式(9)的计算精度,取:文献[5]在研究含缺陷传热管的强度计算FCA=0,t=t—n,t=t(13)代人式(10)得到R=(t一0)/t=1一Ol。再时,对一批含缺陷传热管做了爆破试验,得到了含将它代人式(9),并用表示RSF,得:缺陷传热管试件的爆破压力实测值P和无缺陷RSFA=1-OL(14)试件的爆破压力P加,并给出了含缺陷试件的剩余强度系数RSF=Pb/p加;中核武汉核电运行技术(3)Janelle方法股份有限公司在研究一种传热管的安全性能时,在文献[4]中,Janelle等对局部减薄承压构用这种含缺陷传热管进行爆破试验,又获得了一件的评定提出了一种新的计算方法,它和API579批爆破压力数据。综合文献[5]和这次爆破试一样,也分为两级评定。其1级评定如下:验,其环向整圈含矩形槽传热管试件共11l件,它Janelle方法1级评定的剩余强度系数RSF们的缺陷参数为:0.2≤≤0.8,0.3≤<5。现用R.sF,表示,则JsF,用式(15)计算:将其中56个试件的几何尺寸(外直径)、t和矩R.sFj=1200[一1.0144+1.0152Zl+1.0141×形槽尺寸2xOL=a/t以及相应的爆破压力P和(1一Z1)z2](15)其中:RSF列于表lo表156个爆破试件的实测数据和计算数据D0t2Xop6RSFbRSF6/RSFb/RSFb/RSF~/序号/ram/n1m/mmo/=(a/t)/MPa(RSFb=p6/p∞)RSFnRSFARSF]RSFL119.051.093.90.495462.140.92541.0181.1061.2201.0192l9.051.104.O0.498662.530.91821.0151.1041.2171.0l6319.051.107.940.516855.140.80971.0621.1831.2451.O64419.051.117.940.534254.200.78821.0501.1771.23l1.054519.o51.118.050.618049.29O.71681.0581.2211.2211.069619.051.o98.020.622949.400.73251.O911.2611.2561.099719.0o1.087.90.690742.400.63311.0471.2451.1651.064819.051.097.920.7llO40.660.6o291.0361.2441.1341.062919.051.09l1.90.494549.740.73751.0581.1491.2081.O591019.o51.1l12.00.513548.970.71221.0461.1411.1931.05011221.2l2.70.4940.75701.0701.1651.2251.07012221.212.7O.51020.74341.07l1.1711.2261.07213221.212.70.52650.72671.0691.1731.2211.07014221.212.70.66330.57081.0461.1921.1451.o5915221.2l2.7O.66940.56021.0401.1871.1331.05116221.212.70.6755O.56021.0531.2051.1431.06917221.212.70.4939O.718O1.0141.1051.1621.01518221.212.70.51840.7O421.0251.1231.1721.02619221.212.70.52240.72661.0631.1661.2151.06420221.212.70.6633O.52420.9621.0951.0510.97321221.212.70.67350.55361.0361.1841.1261.O5151

含局部减薄缺陷圆柱壳的评定方法(续表1)22221.2l2.70.68980.50170.9741.1181.O450.99l23161.52.300.3117.00.9750.9901.0121.1130.99024161.52.180.4l15.70.9640.9851.0161.1310.98525161.52.250.5¨2.80.9400.9721.0201.1441.00226161.52.660.6101.7O.8480.906O.99l1.0991.01227161.52.39O.6988.60.7380.8020.8920.9721.01028161.52.37O.863.50.529O.6090.7250.7260.97229161.52.130.5l21.11.0o01.0311.0771.2091.O643O161.52.160.5121.71.0o01.0321.0791.2111.06531161.52.22O.6105.30.8700.9140.9781.0941.02632161.52.190.6106.10.8770.9200.9841.1001.03333161.52.28O.787.90.7260.7860.8730.9511.oo934161.52.18O.788.50.7310.7860.8680.9491.01135161.52.130.866.90.5530.6210.7240.7410.99936161.54.25O.31l7.80.9741.0191.0671.1701.01937l61.54.21O.4l14.30.9451.0121.0841.1961.Ol238l61.54.220.4l16.20.9601.0281.1011.2161.02939l61.54.460.5l13.10.9351.0451.1571.2651.04540l61.54.17O.5108.80.8990.9931.0941.2020.99441161.54.220.6102.10.8440.9731.1241.2011.O4042l61.54.220.6101.00.8350.9691.1121.1881.02943l61.54.220.783.30.6880.8601.O431.0431.02444161.54.250.783.50.69o0.8621.0491.o481.02845161.54.20O.862.80.5190.7390.9750.8411.04746161.56.180.31114.90.9501.0331.0971.1931.03347161.56.130.402109.10.9021.0191.1o91.2o61.01948161.56.120.50998.2O.8l20.9741.0991.1750.97549l61.56.100.60791.50.7560.9801.1531.1830.98550161.56.120.70676.30.6310.9231.1481.0790.9965ll61.56.060.80857.50.4750.8541.1500.8921.O5352161.58.090.853.20.44O0.9341.2140.9321.0o953161.512.40.841.90.3490.9651.1650.9151.02954161.5l3.00.843.80.3621.0271.2300.9731.09355161.520.1O.833.80.2790.9661.0760.9491.0o956161.53O.10.830.70.2540.9981.0611.0761.o26为了检验BS7910,API579和Janelle方法l表2111个爆破试件比值RSF/RSF(i=B,A,.,)的统计数据级评定三种方法中RSF计算式的计算精度,用式(7),(14),(15)计算了111个环向整圈含矩形槽评定方法BS7910API579Janelle方法试件的RSF(i=B,A,J)和相应的剩余强度系数0.6O90.7240.726比值的范围比值RSF/RSF(i=B,A,J)。与表1试件相对~1.091~1.261~1.267比值平均值0.99101.09271.126o应的RSF6/RSF也列于表1。111个试件剩余强度系数比值RSF/RSF(i(1)当=a/t~0.5时,BS7910剩余强度系=,A,.,)的统计数据列于表2。数计算式(7)的计算值RSF和试件爆破失效剩从111个试件剩余强度系数比值RSF6/RSF余强度系数RSF符合得好:RSF/RSF的值在(i=B,A,J)的统计分析还得到:0.972~1.09之间。因此当≤0.5时,用BS52

第28卷第8期压力容器总第225期,7910计算式(7)计算RSF的精度很好。计算式(14);(2)对D。:16mm,t:1.5mm整圈含矩形槽(2)当<1,c~I>0.7时,用BS7910,API579缺陷的传热管,当矩形槽的长度2≤6.59mm和Janelle方法相应计算式(7),(14)和(15)计算时,则=Xo/~/O.5(D0一t)t≤1。因此,整圈含2x0得出的RSF都可能不安全。=2—6mm缺陷的传热管都有<1。从表1可看出:试件26~28的=0.6,0.7,0.8,2x0=2.373含局部减薄缺陷圆柱壳RSF评定方法的改进~2.66mm,相应的比值RSF6/RSFB在0.906—0.609之间;同样,试件31—35,43—45等也满足3.1改进的1级评定方法OL≥0.6,<1,RSF6/RSF8<1。因此,当Ol>10.6,试验验证结果表明:对图1中含矩形槽缺陷<1时,用BS7910计算式(7)计算RSF一般不的圆柱壳构件,当≤0.5时,BS7910剩余强度安全。系数计算式(7)的精度比API5791级评定高;当(3)当Ol≤0.6,或者>0.6时,API5791级1>0.6时,式(7)的可靠性较差;而当≥0.6,评定剩余强度系数计算式(14)的计算值和且≤1时,式(7)的计算值不可靠。因此,计算试件爆破失效剩余强度系数RSF符合得较好:含局部减薄缺陷≤0.5圆柱壳构件RSF基本上RSFb/RSFA的值在0.978~1.26之间。因此当Ot可以采用计算式(7),而要对所有≤O.8都具有≤0.6,或者>0.6时,用API579计算式(14)计相近的计算精度和可靠性,就必须将式(7)对Ot算RSF是可靠的,但当0.6<≤2时偏于保守。进行改造。为了使RSF计算式具有式(7)的类似(4)当0.2≤≤O.8,3≤<5时,式(14)的形式,只能在缺陷鼓胀系数%中考虑Ot的影响,即鼓胀系数是参量和Ol的函数。计算值和试件的RSF符合得好:25个试件RSF/RSFA的值在1.024—1.1l4之间。因此,当下面采用表1中的试验数据对鼓胀系数3≤<5时,用API579计算式(14)计算RSF,其进行改造:(1)除0c>10.5,且≤1以外,对式(7)的鼓计算精度和可靠性都很好。胀系数MB引入参量,并取式(17)作为鼓胀系(5)从表1可看出:试件27,28和33—35的数的基本拟合函数:比值RSFb/RSFA在0.892~0.724之间。因此,当≥O.7,≤O.4时,用API579计算式(14)计算=,/1+(0.62+COl)(17)RSF也可能不安全。式中C,凡——待定系数(6)当≤O.7时,Janelle方法剩余强度系数剩余强度系数RSF用式(18)计算:计算式(15)的计算值RIsF,和试件爆破失效的RSF=———=====(18)F^值基本符合:RSFb/RSFJ的值在0.949~1—0c/1+(0.62+COt)y1.267之间,且绝大多数试件都有RSF~/RSFj>1。令:因此当≤O.7时,用Janelle方法计算式(15)计y=[‘)一1]/y一0.62(19)算RSF也是可靠的,但一般都偏于保守。(7)从表1得到:试件28,35,45和51的=则由式(18)得到:0.8,且≤1,而它们的RSF6/RSFI值在0.726—Yc对上式两边取对数得到:0.892之间。因此,当等于或接近0.8,≤1时,用Janelle方法计算式(15)计算RSF也可能lgy:lgc+nlgc~(20)利用表1中试件的参数和爆破失效剩余强度不安全。系数实测值RSF,由式(19)计算Y值,应用最小综合上述111个试件的分析结果和表2中的二乘法由式(20)计算出c和/7,,圆整后取c=1,n统计结果得到:=8,代人式(17),得到>1时的拟合计算式:(1)当≤0.5时,BS7910剩余强度系数计算式(7)的精度高于或者相当于API579,Janelle=,/1+(0.62+Ot。)y(21)方法的相应计算式(14)和(15);而当>0.5(2)当0【≥0.5,且≤l时,式(7)的计算值时,BS7910计算式(7)的可靠性低于API579的RSFB>RSFbo电干RsFB与MB成反比,此RSFB53

CPVT含局部减薄缺陷圆柱壳的评定方法Vo128.N082011>RSF的原因是值偏小。为使RSF计算值与RSF改进计算式(28)的计算精度和可靠性都优RSF符合,经反复分析计算,当≤1时拟用替于或者相当于BS7910,API579和Janelle方法1级评定的相应计算式。代,并取式(22)作为鼓胀系数的基本拟合3.3改进的2级评定方法函数:·类似于API5792级评定的做法,把圆柱壳壁M=,/1+(c0+C1)√y(22)厚断面缺陷分为若干小段(见图2),按如下步骤式中C。,C——待定系数计算含任意缺陷圆柱壳的剩余强度系数RSF:剩余强度系数RSF用式(23)计算:(1)计算每-IJ,段缺陷的面积比=A/A。;RSF=———=二====(23)(2)计算该小段缺陷的参量=/;1一a/,/1+(co+c1Ot)~/y(3)计算该小段缺陷的鼓胀系数M:令:M:√1+max{(0.62+8),(2.5一1)}Y:[L(L)一11J/,4#3-"(L24)(29)则由式(23)得到:(4)计算该小段缺陷的剩余强度系数Js凡:Y=Co+C1Ol(25)(3o)利用表1中Ol=0.6,0.7,0.8,2mm≤20<6.2mm等试件的参数和爆破失效剩余强度系数(5)含任意缺陷圆柱壳的剩余强度系数实测值RSF,由式(24)计算Y值,应用最小二乘RSF按式(31)计算:法由式(25)计算出c。和c。,圆整后取C。=一l,C,RSFL=min{RSF}(31)=2.5,代入式(22),得到≥0.5且<1的拟合计算式:r———————————————————=M=√1+(2.5or一1)√(26)(3)综合(1)和(2)条,应用式(21)和(26),对任何ot~<0.8,>0,取鼓胀系数ML:ML=,/1+max{(0.62+),(2.5一1)}(27)含缺陷圆柱壳构件1级评定的剩余强度系数RSF按式(28)计算:尺.s=I-O/(28)图2缺陷各段面积与无缺陷面积轮廓图3.2RSF改进计算式的验证4结论为了检验RSF改进计算式(28)的计算精度,采用式(27),(28)计算了第2节中111个试件的(1)试验验证结果表明:RSF,表1列出了56个试件的RSF6/RSF值。统1)当Ol≤O.5时,BS7910剩余强度系数计算计分析111个试件RSFL的结果得到:RSF6/RSFL式(7)的精度高于或者相当于API579,Janelle方值在0.952~1.10之间;除1个试件的RSF6/法的相应计算式(14)和(15);RSFL=0.952,其余110个试件的RSF6/RSFL值都2)而当>0.5时,BS7910计算式(7)的可在0.972—1.10之间;111个试件RSF6/RSF£的靠性一般低于API579的计算式(14);平均值为1.0244。3)当<1,OL≥0.7时,用BS7910,API579因此,RSF改进计算式(28)既具有很高的计和Janelle方法相应计算式(7),(14)和(15)计算算精度,又具有满意的可靠性。得出的RSF都可能不安全。将计算式(28)的统计结果和表2中三种计(下转第59页)算方法的统计结果进行比较看出:含缺陷圆柱壳S4

第28卷第8期压力容器总第225期统,以蝶阀开合程度控制烟气排放流量,促使高温℃(工艺要求升温、降温时最大温差≤120oC),在烟气强制对流,达到均匀加热;保温阶段,设备整体温差控制在20℃,其他指标(3)由于封头壳壁较薄,为防止过热,在底部均达到工艺要求。另外,对上封头和锥体、压环和增设二次辐射装置;简体焊缝等以相同工艺进行局部热处理。热处理(4)在设备锥体和上过渡段设置了导流伞,后的硬度检测无异常、也无超标点。热量在从直筒到锥段时,导流伞使热量沿锥体筒壁流动,达到均匀加热的目的。根据导流装置的5结语情况和各部分筒体内径、壁厚、标高,通过设置从50~150mm厚度不等的保温层来控制温差。聚乙烯全密度反应器制造难度较大,无论是以往产品焊接试板放于反应器简体外侧,试成形、组装,还是焊接、热处理,均需在施工前反复板的热量通过壳体传递,致使试板温度滞后于筒论证,制订完善的现场组焊施工方案并在施工过壁。本次试板增设辅助电加热,由微机采集壳体程中加强各个环节的质量控制。从工程实际考表面温度,将其作为试板的设定温度,并自动加补虑,该组装技术综合使用多项标准规范,保证了反偿温度(保持在±1oC温差内),做到同步热处理。应器的施工质量,对大型压力容器及同类型的全经过对热处理方案的反复讨论、研究,最终确密度大型反应器的现场组装具有借鉴作用。定反应器在整体热处理时共设置了64个热电偶,参考文献:这样既能保证各热电偶之间的距离小于4500mm,又能保证对人孔、试板等重点部位监测到位。[1]殷喜丰,李春梅,范娟娟,等.全密度聚乙烯生产工艺在热处理前,测量了热电偶布置位置,确认了热电现状[J].化工生产与技术,2009,16(2):35—39.偶测温正常后,按工艺曲线操作(见图5)。[2]聂颍新.加氢反应器等大型石化容器制造的发展现状[J].压力容器,2010,27(8):33—39.[3]压力容器安全技术监察规程[s].北京:中国劳动社会保障出版社,1999.[4]GB150-1998,钢制压力容器[s].越400[5]JB/T4710-1992,钢制塔式容器[s].赠[6]GB12337-1998,钢制球形储罐[s].[7]HG20584-1998,钢制化工容器制造技术要求[s].时间/h收稿日期:2011—06—07修稿日期:2011—07—20作者简介:周钦凯(1981一),男,助理工程师,主要从事化图5反应器整体消应力时间一温度工艺曲线工设备监造工作,通信地址:230088安徽省合肥市天湖路在整个热处理过程中升降最大温差约为10029号合肥通用机械研究院,E—mail:zqk_396@163.com。【上接第54页)l2JAPI579—1/ASMEFFS一1,Fitness—for—sevics(2)利用试验数据,对BS7910的鼓胀系数[s].2007.进行修正,建立了改进的1级评定和2级评定[3]BS790m999,Guide。nMethodeforAssessingthe8方法。试验结果表明:RSF改进计算式(28)既满⋯A。。ptabilityofFawi“Mi。sm。mIs]·D,BurkhartsAn0Ⅳi足工程的计算精度,又具有满意的可靠性。而且[4]neL:o..计算式(28)的精度和可靠性都优于或者相当于m。tPro。。dforLocalThinAreas『M].WeldingBS7910和API579的相应计算式(7)和(14)。ResearchCouncilBulletin505,September2005.参考文献:[5]李思源,唐毅,聂勇,等·蒸发器含缺陷传热管爆破[I]ASMEB31G-1991,ManualforDeterminingtheRe—mainingStrengthofCo~odedPipelines[S].收稿日期:2011—07—02修稿日期:2011—07—3159'

您可能关注的文档

- QCT651-2000矿用自卸汽车整车产品质量检验评定方法.pdf

- TB T 1960-1987 货车铸钢侧架载荷试验评定方法.pdf

- TBT 1537-1997 保温车隔热性能试验评定方法.pdf

- TBT 1885-1987 机械冷藏车空车静置性能试验评定方法.pdf

- TBT 3011-2001 铁道通用货车上心盘疲劳试验及评定方法.pdf

- YC-T 145. 8-1998 烟用香精 香味质量通用评定方法.pdf

- 道路弯沉值计算及评定方法.doc

- 风险投资机构的对项目的评定方法与标准.doc

- 含缺陷压力管道简化因子评定方法的研究.pdf

- 含多局部减薄缺陷压力管道的安全评定方法讨论.pdf

- 城镇燃气聚乙烯管道失效风险等级评定方法研究.pdf

- 基于断裂力学的受压容器安全评定方法.pdf

- 复杂曲面的形状误差评定方法研究.pdf

- 既有桥梁承载能力评定方法的探讨.pdf

- 际应用讲座_二_测量不确定度的评定方法.pdf

- GBT 26806.2-2011 工业控制计算机系统 工业控制计算机基本平台 第2部分:性能评定方法.pdf

- 核电厂压力容器热棘轮效应评定方法研究-论文.pdf

- 表面形貌评定方法对比分析-论文.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测