- 469.68 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'含多局部减薄缺陷压力管道的安全评定方法讨论彭剑,周昌玉,薛吉林,代巧(南京工业大学机械与动力工程学院,江苏南京210009)摘要:局部减薄是压力管道常见的一种体积型缺陷,在管道的服役过程中不仅会出现单个局部减薄缺陷,甚至会有多个局部减薄缺陷。通过有限元方法模拟内压作用下含双局部减薄缺陷管道获得其极限载荷,讨论了在不同的轴向和环向排列方式以及不同的局部减薄相对深度下,两局部减薄缺陷间的距离对压力管道极限载荷影响程度的差异。然后对所计算模型应用API579—1ASMEF一1—2007《适合服役》与GB/T19624-2004~在用含缺陷压力容器安全评定》中对多局部减薄(凹坑)处理方法进行评定,并与有限元得到的结果进行比较,发现两评定规范既存在着保守性,也存在着不安全性。最后对两评定规范所论述的方法进行修正,提出了一种新的用于内压作用下含多局部减薄缺陷管道的多局部减薄处理方法。关键词:多局部减薄;压力管道;极限载荷;有限元中图分类号:TQo55.8文献标识码:A文章编号:1001—4837{2010)05—0021—05doi:10.3969/j.issn.1001~4837.2010.05.005DiscussiononSafetyAssessmentofPressurePipewithMultipleLocalWallThinningDefectsPENGJian,ZHOUChang—yu,XUEji—lin,DAIQiao(CollegeofMechanicalandPowerEngineering,NanjingUniversityofTechnology,Nanjing210009,China)Abstract:Thelocalwallthinningdefectisacommonvolumedefectinpressurepipes.Inservice0fDres.surepipes,thereisnotonlysinglelocalwallthinningdefect,butalsomultiplelocalwallthinningde.fects.Thelimitloadofpipeswithdoublewallthinningdefectsunderpressurebvfiniteelementmethodwasobtained.Theinfluenceofthedistanceofdoublelocalwallthinningtothepipeslimit1oadWasdis.cussedwhendefectslocatedataxialandcirclearrangementrespectivelyatdifferentrelativedepth.Thenallthecomputationalmodelswereassessedwiththeprocessingmethodofmultiplelocalwallthinningde—fectsinAPI579—1ASMEFFS一1007Fitness—For—ServiceandGB/T19624-2004In一.secePressureVesselsContainingDefects,andcomparedwiththeresultsofthefiniteelementcomputation.ItSshowedthatprocessingmethodsoftwostandardsarebothofconservativeandunreliableaspects.Atlast.theprocessingmethodoftwostandardswasmodified.andanewprocessingmethodofmultiplelocalwal1thinningdefectsofpipesunderpressurewasproposed.Keywords:multiplelocalwallthinning;pressurepipe;limitload;finiteelement基金项目:江苏省自然科学基金项目(BK2008373)·21·

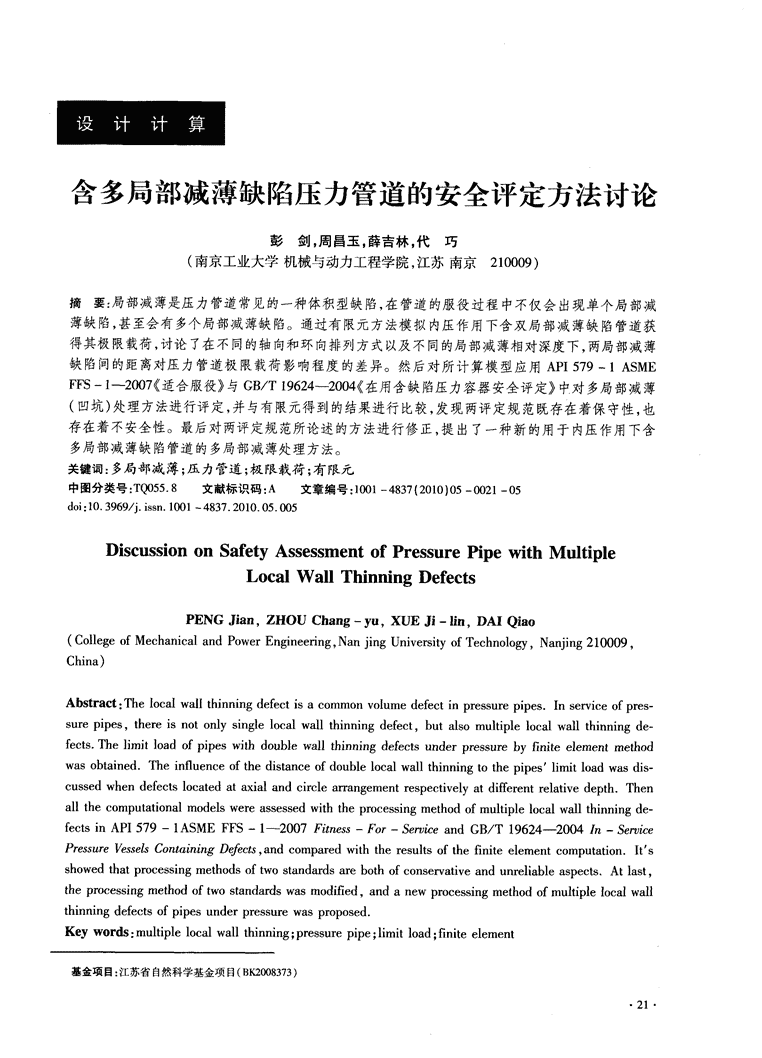

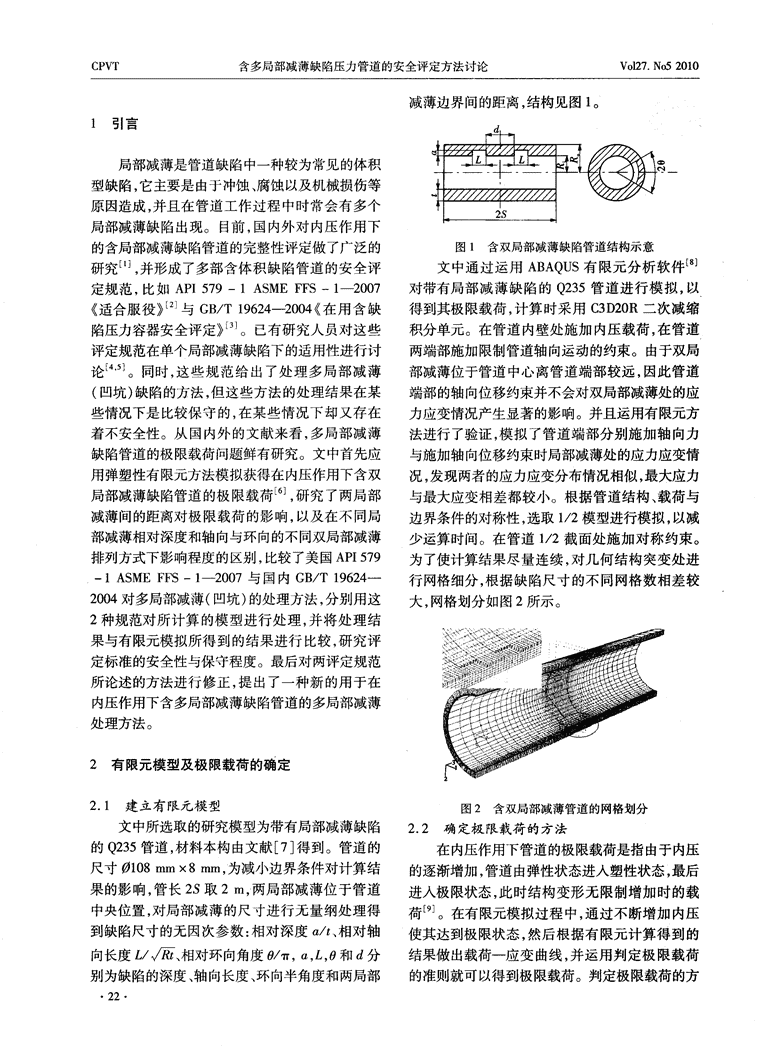

含多局部减薄缺陷压力管道的安全评定方法讨论Vol27.No52O10减薄边界间的距离,结构见图l。1引言局部减薄是管道缺陷中一种较为常见的体积型缺陷,它主要是由于冲蚀、腐蚀以及机械损伤等原因造成,并且在管道工作过程中时常会有多个局部减薄缺陷出现。目前,国内外对内压作用下的含局部减薄缺陷管道的完整性评定做了广泛的图1含双局部减薄缺陷管道结构不意研究],并形成了多部含体积缺陷管道的安全评文中通过运用ABAQUS有限元分析软件定规范,比如API579—1ASMEFFS一1—2007对带有局部减薄缺陷的Q235管道进行模拟,以《适合服役》与GB/T19624-2004《在用含缺得到其极限载荷,计算时采用C3D20R二次减缩陷压力容器安全评定》。已有研究人员对这些积分单元。在管道内壁处施加内压载荷,在管道评定规范在单个局部减薄缺陷下的适用性进行讨两端部施加限制管道轴向运动的约束。由于双局论j。同时,这些规范给出了处理多局部减薄部减薄位于管道中心离管道端部较远,因此管道(凹坑)缺陷的方法,但这些方法的处理结果在某端部的轴向位移约束并不会对双局部减薄处的应些情况下是比较保守的,在某些情况下却又存在力应变情况产生显著的影响。并且运用有限元方着不安全性。从国内外的文献来看,多局部减薄法进行了验证,模拟了管道端部分别施加轴向力缺陷管道的极限载荷问题鲜有研究。文中首先应与施加轴向位移约束时局部减薄处的应力应变情用弹塑性有限元方法模拟获得在内压作用下含双况,发现两者的应力应变分布情况相似,最大应力局部减薄缺陷管道的极限载荷,研究了两局部与最大应变相差都较小。根据管道结构、载荷与减薄间的距离对极限载荷的影响,以及在不同局边界条件的对称性,选取1/2模型进行模拟,以减部减薄相对深度和轴向与环向的不同双局部减薄少运算时间。在管道1/2截面处施加对称约束。排列方式下影响程度的区别,比较了美国API579为了使计算结果尽量连续,对几何结构突变处进—1ASMEFFS一1—_2O07与国内GB/T19624—行网格细分,根据缺陷尺寸的不同网格数相差较2004对多局部减薄(凹坑)的处理方法,分别用这大,网格划分如图2所示。2种规范对所计算的模型进行处理,并将处理结果与有限元模拟所得到的结果进行比较,研究评定标准的安全性与保守程度。最后对两评定规范所论述的方法进行修正,提出了一种新的用于在内压作用下含多局部减薄缺陷管道的多局部减薄处理方法。2有限元模型及极限载荷的确定2.1建立有限元模型图2含双局部减薄管道的网格划分文中所选取的研究模型为带有局部减薄缺陷2.2确定极限载荷的方法的Q235管道,材料本构由文献[7]得到。管道的在内压作用下管道的极限载荷是指由于内压尺寸0108mm×8mm,为减小边界条件对计算结的逐渐增加,管道由弹性状态进人塑性状态,最后果的影响,管长25取2m,两局部减薄位于管道进入极限状态,此时结构变形无限制增加时的载中央位置,对局部减薄的尺寸进行无量纲处理得荷j。在有限元模拟过程中,通过不断增加内压到缺陷尺寸的无因次参数:相对深度a/t、相对轴使其达到极限状态,然后根据有限元计算得到的向长度、相对环向角度1T,。,L,0和d分结果做出载荷一应变曲线,并运用判定极限载荷别为缺陷的深度、轴向长度、环向半角度和两局部的准则就可以得到极限载荷。判定极限载荷的方.22.

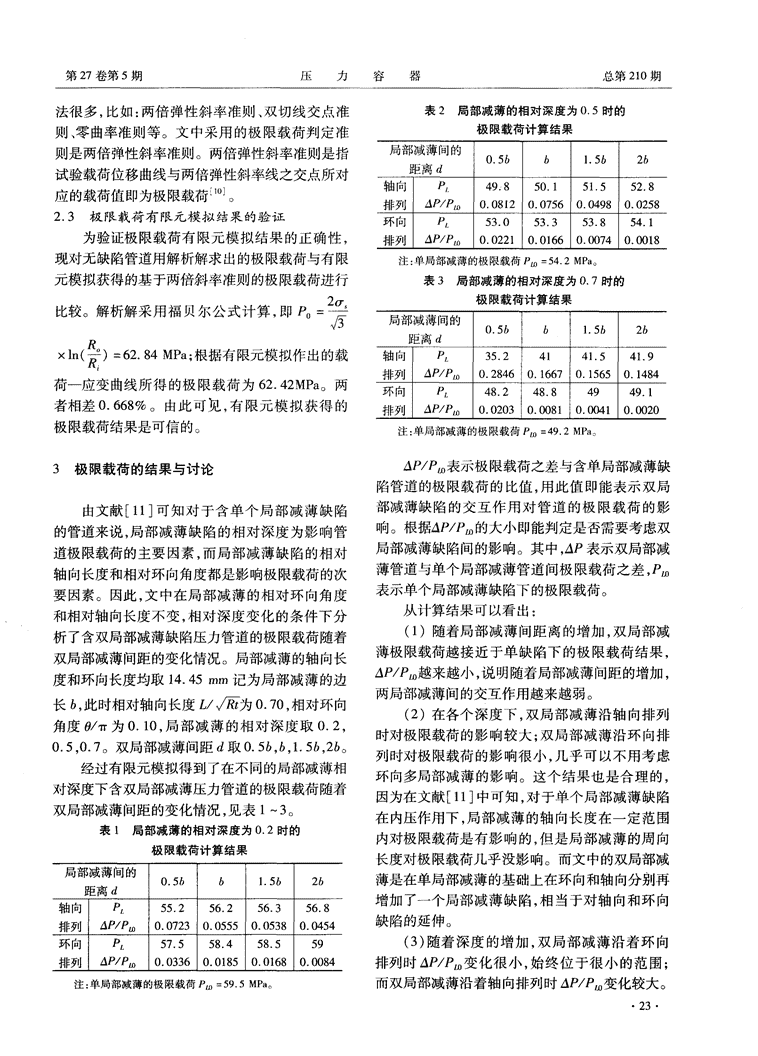

第27卷第5期压力容器总第210期法很多,比如:两倍弹性斜率准则、双切线交点准表2局部减薄的相对深度为0.5时的则、零曲率准则等。文中采用的极限载荷判定准极限载荷计算结果则是两倍弹性斜率准则。两倍弹性斜率准则是指局部减薄间的0.5661.562b距离d试验载荷位移曲线与两倍弹性斜率线之交点所对轴向P,49.850.151.552.8应的载荷值即为极限载荷¨。排列△P/Pm0.08l20.07560.04980.02582.3极限载荷有限元模拟结果的验证环向P53.053.353.854.1为验证极限载荷有限元模拟结果的正确性,排列△P/P0.02210.01660.0HD740.0o18现对无缺陷管道用解析解求出的极限载荷与有限注:单局部减薄的极限载荷P∞=54.2MPa。元模拟获得的基于两倍斜率准则的极限载荷进行表3局部减薄的相对深度为0.7时的9极限载荷计算结果比较。解析解采用福贝尔公式计算,即P。:=√3局部减薄问的0.5661.5b2bR距离d×In()=62.84MPa;根据有限元模拟作出的载轴向p,35.24l41.541.9/"t排列△P/Pm0.28460.16670.15650.1484荷一应变曲线所得的极限载荷为62.42MPa。两环向P,48.248.84949.1者相差0.668%。由此可见,有限元模拟获得的排列△P/Pln0.0203O.00810.00410.0020极限载荷结果是可信的。注:单局部减薄的极限载荷PfI】=49.2MPa。3极限载荷的结果与讨论AP/P,。表示极限载荷之差与含单局部减薄缺陷管道的极限载荷的比值,用此值即能表示双局由文献[11]可知对于含单个局部减薄缺陷部减薄缺陷的交互作用对管道的极限载荷的影的管道来说,局部减薄缺陷的相对深度为影响管响。根据Ap/p加的大小即能判定是否需要考虑双局部减薄缺陷问的影响。其中,△P表示双局部减道极限载荷的主要因素,而局部减薄缺陷的相对薄管道与单个局部减薄管道问极限载荷之差,P加轴向长度和相对环向角度都是影响极限载荷的次表示单个局部减薄缺陷下的极限载荷。要因素。因此,文中在局部减薄的相对环向角度从计算结果可以看出:和相对轴向长度不变,相对深度变化的条件下分(1)随着局部减薄间距离的增加,双局部减析了含双局部减薄缺陷压力管道的极限载荷随着薄极限载荷越接近于单缺陷下的极限载荷结果,双局部减薄间距的变化情况。局部减薄的轴向长AP/P加越来越小,说明随着局部减薄间距的增加,度和环向长度均取l4.45mm记为局部减薄的边两局部减薄间的交互作用越来越弱。长b,此时相对轴向长度为0.70,相对环向(2)在各个深度下,双局部减薄沿轴向排列角度竹为0.10,局部减薄的相对深度取0.2,时对极限载荷的影响较大;双局部减薄沿环向排0.5,0.7。双局部减薄间距d取0.5b,b,1.5b,2b。列时对极限载荷的影响很小,几乎可以不用考虑经过有限元模拟得到了在不同的局部减薄相环向多局部减薄的影响。这个结果也是合理的,对深度下含双局部减薄压力管道的极限载荷随着因为在文献[11]中可知,对于单个局部减薄缺陷双局部减薄间距的变化情况,见表1~3。在内压作用下,局部减薄的轴向长度在一定范围表1局部减薄的相对深度为0.2时的内对极限载荷是有影响的,但是局部减薄的周向极限载荷计算结果长度对极限载荷几乎没影响。而文中的双局部减局部减薄间的0.56b1.5b2b薄是在单局部减薄的基础上在环向和轴向分别再距离d增加了一个局部减薄缺陷,相当于对轴向和环向轴向p,55.256.256.356.8排列AP/Pm0.07230.05550.05380.0454缺陷的延伸。环向57.558.458.559(3)随着深度的增加,双局部减薄沿着环向排列pm0.0336O.01850.01680.0084排列时AP/P加变化很小,始终位于很小的范围;注:单局部减薄的极限载荷Pf』l=59.5MPa。而双局部减薄沿着轴向排列时AP/P。变化较大。.23-

含多局部减薄缺陷压力管道的安全评定方法讨论Vol27.No520l0别进行评定。否则,应将两个凹坑合并为一个半4评定标准中多局部减薄缺陷处理方法的讨论椭球形凹坑来进行评定,该凹坑的长轴长度为两凹坑外侧边缘之问的最大距离,短轴长度为平行4.1国内外标准对多局部减薄缺陷处理方法的于长轴且与两凹坑外缘相切的任意两条直线之间介绍的最大距离,该凹坑的深度为两个凹坑的深度的在国内外对于体积型缺陷评定方法较多,这较大值。些规范给出了处理多局部减薄(凹坑)缺陷的方GB/T19624-2004中提出的是对多凹坑的法。文中重点比较美国石油协会美国机械工程师处理方法,并未给出多局部减薄的处理方法。凹协会制定的API579—1ASMEFFS一1—2007与坑和局部减薄两种缺陷是有差异的,而对于相对中国国家质量监督局制定的GB/T19624-2004尺寸较小的凹坑和局部减薄具有一定的相似性。中对多局部减薄缺陷(凹坑)的处理方法。因此,文中拟用GB/T19624-2004中对多凹坑的4.1.1API579—1ASMEFFS—l-2007处理方法来比较多局部减薄缺陷的处理方法,讨首先沿着轴向与环向画出一个长方形使其完论将这种方法运用到局部减薄缺陷时的安全性。全包围减薄区,然后以这个长方形为中心画出第4.2评定与讨论2个长方形,使其尺寸为第1个的2倍。若在大对于本文所计算的模型运用上述2个评定方长方形之内有另一个减薄区,则需将两局部减薄法所得的结果如表4所示。从中可以看到GB/T区合并来进行评定,若在大长方形之内无另一个19624-2004中提出的处理方法比API579—1减薄区,则可将局部减薄区单独进行评定J。ASMEFFS—l_2007中的方法保守;两评定方法4.1.2GB/T19624-2C104均未将局部减薄的排列方式分开进行评定,而从当存在2个以上的凹坑时,应分别按单个凹上面的研究结果可以看到局部减薄缺陷在轴向排坑进行规则化并确定各自的凹坑长轴。若规则化列和环向排列时对管道极限载荷的影响是相差很后相邻两凹坑边缘问最小距离大于较小凹坑的长大的,这样在一些情况下势必会造成评定的不安轴,则可将两个凹坑视为互相独立的单个凹坑分全性,或者是评定结果过于保守。表4各评定方法对含多局部减薄缺陷管道的处理结果局部减薄间的距离d0.56b1.562bAPI579—1ASMEFFS一1—_2o07双局部减薄合并单独评定单独评定单独评定GB/T19624—-2004双局部减薄合并双局部减薄合并单独评定单独评定本文a/t≤O.5单独评定评定轴向排列双局部减薄合并双局部减薄合并双局部减薄合并a/t>0.5双局部减薄合并结果环向排列单独评定单独评定单独评定单独评定文中以z~P/P加作为判定双局部减薄间的影低于轴向排列时最小z~P/P加值0.0555。响作用大小的因素,综合表1—4的结果可以看因此用API579—1ASMEFFS一1_2007和出:(1)当局部减薄轴向排列时,API579—1GB/T19624-2004中提出的处理多局部减薄的ASMEFFS一1_2OO7将两局部减薄进行合并处方法对计算模型进行处理,当两局部减薄缺陷位理的间距范围(即需考虑的局部减薄间影响的间于轴向排列,在局部减薄的相对深度较小时,界定距范围)为d≤0.5b,从表1—3可以看出3个深含两局部减薄缺陷是否需要合并的△P/|P∞值较度下间距为0.5b对应的△尸/尸加分别为0.0723,小比较合理;当局部减薄的相对深度较大时,界定0.0812,0.2846;GB/T19624-2004将两局部减含两局部减薄缺陷是否需要合并的AP/P∞值较薄进行合并处理的间距范围为d≤b,从表1~3大,也就是说双局部减薄的极限载荷与单个缺陷可以看出3个深度下间距为b对应的△P/P加分下的极限载荷相差较大,但是上述评定规范所用别为0.0555,0.0756,0.1667;(2)当局部减薄环的处理方法仍然忽略两局部减薄间的相互影响,向排列时,在3个相对深度下界定含两局部减薄允许其单个分开进行评定,这样会造成处理结果缺陷是否需要合并的最大AP/P加值为0.0336均的不安全。而当两局部减薄缺陷位于环向排列.24.

第27卷第5期压力容器总第210期时,用上述两规范中提出的处理多局部减薄的方评定结果。法的处理结果比较保守。文中评定方法的特点是综合考虑局部减薄缺从API579—1ASMEFFS一1—2007与GB/T陷排列方式以及局部减薄相对深度的影响。各局19624-2004所用的处理方法对两局部减薄缺陷部减薄在环向排列时,减小之前评定方法中过于位于轴向排列的压力管道模型进行处理的结果可保守的一方面,各局部减薄处于轴向排列时,扩大以看到:不同相对深度下界定含两局部减薄压力了需要考虑局部减薄问影响的范围确保了这种评管道是否需要合并的AP/P。值是不同的,并且随定方法更加安全;而且还考虑了相对深度变化对着相对深度的增加而增加,同时GB/Tl9624—处理含两局部减薄压力管道极限载荷的影响。因2004中△Pm的界定值比API579—1ASME此,此处理方法既安全又保守,更符合工程实际的FFS一1_2O07中的小,更为保守。两评定规范中要求。同时,文中提出的评定方法是在管道规格界定位于轴向排列的双局部减薄缺陷是否需要合不变以及所受载荷为内压的情况下得到的结果,并的△P/P加值,在本文条件下最保守的△尸/P。值因此,对于管道的其它材料与规格及其它载荷的为0.0555。综合考虑各因素,文中以AP/Pm=适用性还需更进一步的讨论及验证。0.05作为界定是否需要考虑两局部减薄缺陷问的交互作用的界限,即当AP/P加>0.05时需要考虑5结论两局部减薄问相互作用对管道极限载荷的影响需要将两局部减薄缺陷进行合并,而当AP/P加≤(1)由有限元模拟所得到的极限载荷结果表0.05时则不需要考虑他们之间的影响,只需单个明:随着局部减薄间距的增加,两局部减薄间的交缺陷分开进行评定。互作用越来越弱;4.3压力管道多局部减薄处理方法建议(2)在各个深度下,双局部减薄沿轴向排列综合考虑多局部减薄缺陷轴向环向排列方式时对极限载荷的影响较大;双局部减薄沿环向排的不同、局部减薄相对深度的不同以及两局部减列时对极限载荷的影响非常小;薄间的距离对含多局部减薄缺陷压力管道极限载(3)随着深度的增加,双局部减薄沿着环向荷的影响,根据文中的研究结果,可以在两规范所排列时△P/P。变化很小;而双局部减薄沿着轴向用的处理方法基础上进行修正得到一个既安全又排列时△P/P。变化较大;可靠的多局部减薄处理方法,论述如下:(4)对于管道的双局部减薄缺陷的处理上当局部减薄缺陷的相对深度不大于0.5时,API579—1ASMEFFS一1—_2007与GB/T首先沿着轴向与环向画出2个长方形,使其分别19624-2004都存在一定的问题,文中对两规范完全包围两个减薄区,然后测出两长方形在管道上所用的处理方法进行修正,提出了一种既安全轴向的距离,若此距离小于等于两长方形中较短又可靠的多局部减薄缺陷处理方法。轴向长度的1.5倍,则需将两局部减薄区合并来进行评定,反之两局部减薄缺陷仅需单独进行评参考文献:定;当局部减薄缺陷的相对深度大于0.5时,对于位于轴向排列的局部减薄缺陷,必须考虑局部减[1]MasayukiKamaya,TomohisaSuzuki,ToshiyukiMeshii.FailurePressureofStraightPipewithWall薄缺陷之间的影响,对于位于环向排列的局部减ThinningunderInternalPressure[J].International薄缺陷则仅需单独进行评定。JournalofPressureVesselsandPiping,2008,85文中评定结果与前2种评定方法的比较见表(9):628—634.4。对于本文所计算的模型运用这个评定方法,所[2]API579—1ASMEFFS一1——2OO7,Fitness—For—得的结果不会出现当△P/P∞>0.05时还能按单Service[S].个局部减薄处理的危险情况,因此,比前2个评定[3]GB/T19624-2004,在用含缺陷压力容器安全评定规范中得到的结果更安全;同时,对于环向排列的『S].局部减薄来说,又避免做出过于保守的处理方法;并且对于局部减薄深度较大时避免做出不安全的(下转第9页)·25·

第27卷第5期压力容器总第210期(a)母材(b)HAZ图6黄铜管母材HSn70—1B金相组织北京:国防工业出版社,1999[2]张日恒.铜一钢异种金属材料的焊接工艺[J].压力容器,2003,20(9):24—26.[3]冯晓耕.铜一钢管板焊接工艺及分析[J].压力容器,1990,7(4):78.[4]中国标准第二编辑室.铜及铜合金标准汇编[M].北京:中国标准出版社,2004.[5]中国机械工程学会焊接学会.焊接手册:第2卷.材料的焊接[M].北京:机械工业出版社,1992.[6]李亚江,王娟,刘强.有色金属焊接及应用[M].北.图7黄铜板熔合线京:化学工业出版社,2006.管子与管板焊接的要求;(3)实际产品已运行1年多,未发现渗漏等收稿日期:2010~01—02修稿日期:2010—03—25缺陷。作者简介:赵爱彬(1980一),女,助教,主要研究方向是金属表面处理及焊接工艺,通讯地址:113001辽宁省抚顺市参考文献:辽宁石油化工大学机械工程学院,E—mail:zhaoaibin6@126.con。[1]朱相荣,王相润.金属材料的海洋腐蚀与防护[M](上接第25页)[4]段志祥,沈士明,储小燕.我国“压力管道体积缺[9]韩良浩,柳曾典.内压作用下局部减薄管道的极限陷塑性失效评定方法”的应用与讨论[J].压力容载荷分析[J].压力容器,1998,15(4):1—4,48.器,2006,23(7):6—9.[1O]章为民,陆明万,张如一.确定实际极限载荷的[5]陈福来,帅健.SY/T6477-2000与APIRP579-零曲率准则[J].固体力学学报,1989,(2):152一2000含体积型缺陷管道评定方法对比[J].压力容l60.器,2006,23(5):10—12,16.沈士明,郑逸翔.含局部减薄缺陷管道的极限载[6]RoyS,GrigoryS,SmithM,eta1.NumericalSimula—荷与安全评定[J].石油机械,2004,32(6):17—tionsofFull——scaleCorrodedPipeTestswithCom·-2O.binedLoading『J1.JournalofPressureVesselTech.nology,1997,119(4):457—466.[7]李楠,王海峰,桑芝富.内压作用下斜接管容器塑收稿日期:2010—03—15修稿日期:2010—04—27性极限载荷的数值研究[J].机械设计与制造,作者简介:彭剑(1987一),男,主要从事高温管道安全评2007,(8):1—3.定与寿命预测的研究,通讯地址:210009江苏省南京市新[8]石亦平,周玉蓉.ABAQUS有限元分析实例详解模范马路5南京工业大学丁家桥校区机械与动力工程学[M].北京.机械工业出版社,2006.院可靠性教研室,E—mail:joepengjian@163.eom。·9·'

您可能关注的文档

- TB T 1960-1987 货车铸钢侧架载荷试验评定方法.pdf

- TBT 1537-1997 保温车隔热性能试验评定方法.pdf

- TBT 1885-1987 机械冷藏车空车静置性能试验评定方法.pdf

- TBT 3011-2001 铁道通用货车上心盘疲劳试验及评定方法.pdf

- YC-T 145. 8-1998 烟用香精 香味质量通用评定方法.pdf

- 道路弯沉值计算及评定方法.doc

- 风险投资机构的对项目的评定方法与标准.doc

- 含缺陷压力管道简化因子评定方法的研究.pdf

- 含局部减薄缺陷圆柱壳的评定方法.pdf

- 城镇燃气聚乙烯管道失效风险等级评定方法研究.pdf

- 基于断裂力学的受压容器安全评定方法.pdf

- 复杂曲面的形状误差评定方法研究.pdf

- 既有桥梁承载能力评定方法的探讨.pdf

- 际应用讲座_二_测量不确定度的评定方法.pdf

- GBT 26806.2-2011 工业控制计算机系统 工业控制计算机基本平台 第2部分:性能评定方法.pdf

- 核电厂压力容器热棘轮效应评定方法研究-论文.pdf

- 表面形貌评定方法对比分析-论文.pdf

- 对中国水稻骨干亲本评定方法的探索-论文.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测