- 302.56 KB

- 4页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'第40卷第9期当代化工Vo1.40.No.92011年9月ContemporaryChemicalIndustrySeptember,201l含缺陷压力管道简化因子评定方法的研究李倩倩,张巨伟(辽宁石油化工大学,辽宁抚顺113001)摘要:介绍了适用于含缺陷压力管道简化因子评定方法的研究含缺陷压力管道的各简化因子评定方法的来源、定义、适用范围及评定程序,这些简化因子包括z因子、c,因子、因子、F因子、G因子,它们都将弹塑性断裂失效转化为用塑性极限载荷控制的简单表格进行评定。简化因子法摒弃了复杂的断裂力学分析,只需查表即可完成评定,具有很大的工程推广价值。关键词:含缺陷压力管道;简化因子;工程评定中图分类号:TQ051_3文献标识码:A文章编号:1671—0460(2011)09—0978—04StudyonSimplifiedFactors.basedAssessmentMethodforPressurePipingContainingDefectsL1Qian—qian,ZHANGJu—wei(LiaoningShihuaUniversity,LiaoningFushun113001,China)Abstract:Source,definition,applicablescopeandassessmentprocedureofthesimplifiedfactors—baseddefectassessmentmethodforpressurepipescontainingdefectswereintroduced.ThesimplifiedfactorswereZfactor,Ufactor,Vfactor,Ffactor,Gfactor.’Fheelastic-·plasticfractureassessmentwasconvertedintoplasticlimitloadassessmentbythefactors.Theassessmentcanbeaccomplishedthroughexaminationoftabulatedcriteriainsteadoffractureanalysis.sothemethodhaswellpopularizingvalueduetoitssimplenessandhighaccuracy.Keywords:Pressurepipingcontainingdefects;Simplifiedfactors;Engineeringassessment压力管道广泛应用于石油化工、冶金、电力等1含缺陷压力管道失效模式及评定行业,是输送各类介质的特种承压设备。在役压力管道都不可避免的存在不同程度的缺陷,但不可能压力管道的载荷工况比较复杂,除承受作介对所有超标缺陷压力管道都进行更换或返修,所以,质的压力外.还承受着较大的弯曲载荷,管系热膨为了防止事故发生,必须及时对含缺陷压力管道进胀还可能引起压力管道轴向的拉伸和压缩,有的管行安全评定。道还可能承受很大的扭矩。目前国际上有很多含缺陷压力管道的评定方因压力管道使用材质的不同,含缺陷压力管道法,特别是积分的方法,这些方法大都是以断裂的母材和焊缝潜在的失效模式有3种,即膪陛断裂力学为基础,缺陷评定过程必须同时进行塑性极限失效、弹塑性断裂(韧性撕裂)失效及塑性极限载载荷评定和断裂评定。但我国目前面临的是面广量荷(塑性垮塌载荷)失效。大量试验表明,管道大的压力管道,大部分检测和评定人员断裂力学的脆性断裂失效是不多的,一般不是塑性极限载荷控知识还不够普及和深入,要使更多的人能掌握先进制就是韧性撕裂失稳控制。与其对应的有三种不同的评定方法,解决十分繁重的任务,更迫切需要建的裂纹缺陷失效评定方法为:脆性断裂失效评定、立先进的、安全的、而又简单的评定方法,以满足弹塑性断裂(韧性撕裂)失效评定及塑性极限载荷工程实际的需要。因此,本文对目前研究工作者提(塑性垮塌载荷)失效评定。出的多种无需断裂力学术语的工程评定方法(简化(1)脆性断裂失效评定:一般采用应力强度因因子评定方法)进行总结和研究,为实际生产中的子,即KI~Kzc,但在英国标准BSIPD6493—1991中,简化工程评定提供依据⋯。考虑了具体的安全系数后则采用、<0.6KIc的判据。收稿日期:2011—06—18作者简介:李倩倩(1987),女,山西孝义人,2009年毕业于华北科技学院安全工程专业,现为辽宁石油化工大学在读研究生;研究方向结构的疲劳、损伤、断裂及完整性评定。E-mail:qianqian6.1ove@l63.com。通讯作者:张巨伟(1962一),男.教授,研究方向:石油化工设备的安全评价。E-mail:z6682201@126.corn。

第40卷第9期李倩倩,等:含缺陷压力管道简化因子评定方法的研究979(2)塑性极限载荷评定:塑性极限载荷失效的待进一步研究。含缺陷压力管道,其失效评定准则是控制外载荷不(3)评定程序超过含缺陷压力管道的塑性极限载荷。因此,塑性①求应力比,即外加载荷引起的应力与设计许极限载荷评定的核心是:用Kaninen吲等人提出的净用应力的比值。截面垮塌准则(简称NSC准则)公式计算塑性极限环向缺陷时,应力比=(cr++/2.77)/[dr1载荷。轴向缺陷时,应力比=(lD/(2f))/【】(3)弹塑性断裂失效评定:含缺陷压力管道的其中,薄膜应力;crb弯曲应力;热膨胀应力。弹塑性断裂通常要经过四个阶段:裂纹的启裂、稳②用应力比乘以应力修正因子。规范中给出了定扩展、失稳扩展和断裂。通常应采用弹塑性断裂两种非常简单的z因子表达式:力学方法,如失效评定图技术法、I厂积分撕裂模a.对铁素体管道母材及焊缝的弹塑性断裂评定量法、裂纹驱动力图法叫等进行安全评定,但这些时,若已知材料的断裂韧度、流变应力听和屈服方法都具有很强的专业性,评定过程较为复杂,一强度时,可采用:般工程人员难以掌握。因此,很多研究者提出了简Z=C0(,/【])[1+C(D一4)A]/o"0.46化的工程评定方法,即为下面要介绍的简化因子,其中:Co、C,一与材料断裂韧廖J,c相关的系数(其体数值见文献中表1—1);可以准确又简便的进行压力管道弹塑性断裂评定。一径厚比P,/t的函数;嘲称直径,式中单位为英制单位。2韧性撕裂失稳扩展的简化因子b.当评定时不知道材料的有关参数时,用通用目前,较为成熟的弹塑性断裂工程简化评定方因子计算式:法是应力乘子法(或降载系数法)。含缺陷压力管道Z=1.2011+0.021A(D一4)】弹塑性断裂失效的工程简化评定方法的核心,就是式中:通过应力乘子或降载系数等方法,将弹塑性断裂失A=[0.125(R/t)一0.25]。。5R/t10效评定转化为塑i生极限载荷失效评定。A=[0.4(R/t)一3.o]。10R/t20应力乘子=塑性极限载荷/断裂载荷。当应力乘③通过由极限载荷控制的塑性失效时允许缺子≤l时,结构为塑性极限载荷控制失效模式,只陷尺寸表(见文献中表1),直接查出韧性撕裂失要控制结构所受外载荷小于其塑性极限载荷,结构稳扩展失效的允许缺陷尺寸。即为安全;当应力乘子≥l时,结构为断裂控制失④若压力管道的环向缺陷相对深度a/t值小于效模式,以载荷乘以应力乘子作为评定载荷,即可允许缺陷尺寸,则管道安全;否则,管道不安全。用塑性极限载荷评定”。本文要详细介绍的应力乘Asada采用失效评定图技术,对STS42和STS49子有因子、因子、因子、,因子、因子。等管道母材和焊缝进行弹塑性断裂失效分析后,给2.1因子出了与因子含义相同的因子计算式。(1)来源及定义2.2U因子因子是ASME管道缺陷评定规范进行弹塑性(1)来源及定义断裂分析时,提出的基于极限载荷分析许可缺陷尺因子的概念最初是由华东理工大学的徐宏在寸表的简化因子。其1993年的博士学位论文中提出的。徐宏认为石ASME定义因子为:塑性失稳极载荷/油化工管道一旦泄露就发生事故,不能允许只漏不韧性撕裂失稳扩展载荷,故必有1.0,即Z表示断的临界条件,所以通过因子将管道的启裂评定韧性撕裂降低了管道的承载能力的下降程度。转化为塑性极限载荷评定。但他只完成了20号钢管(2)适用范围道的因子解,刘长军利用失效评定图的原理,因子适用于核管道材料评定,不适用于弹塑在九五攻关中完成了可适用于任意强度和断裂韧度性启裂评定。文献通过对ASME规范中的因子材料的因子法。进行理论计算和验证,得出结论:在穿透裂纹管纯塑性极限载荷/启裂载荷。当<1时,塑性弯曲受载条件时,z因子具有内在的安全裕度,是极限载荷<工程启裂载荷,这时用塑性极限分析方可用的,但在表面裂纹管拉伸与弯曲组合受载条件法进行评定;当>1时,为断裂控制,应用断裂下,缺陷评定是否还保守以及保守程度如何,都有力学评定。

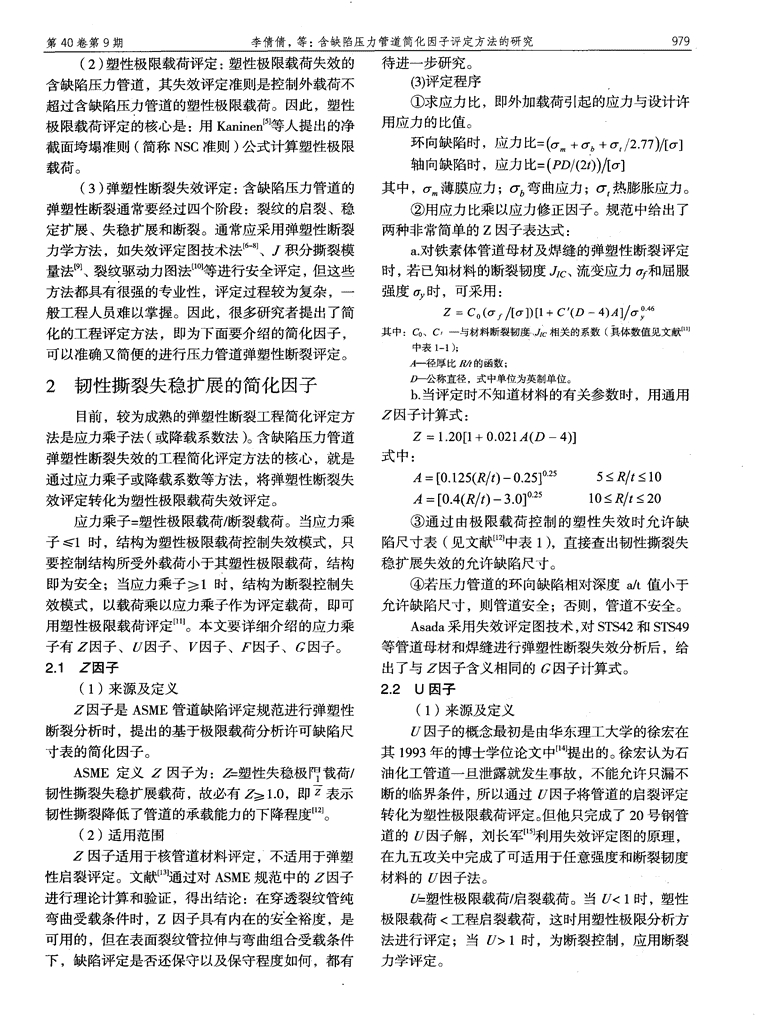

980当代化工2011年9月(2)适用范围因子是刘长军等人在R6通用失效评定曲线因子评定方法适用于周向面型缺陷压力管道的基础上,采用与因子类似的工程方法,提出的评定,但只适用于扭矩载荷不大的情况。简化因子评定方法。(3)评定程序在图1中,表示缺陷启裂或断裂时的,值,①根据缺陷尺寸/、/f、及o-y/K。的表示缺陷区域达到塑性极限载荷状态的。当值,查文献[16]中表2得值。Lm>时,表示缺陷未达到塑性破坏时首先启裂其中:7c一含缺陷压力管道裂纹相对长度;或断裂,为断裂控制失效模式。此时,FAD的失效a/t一含缺陷压力管道裂纹相对深度;判据转化为:L。当>三“时,表示缺陷一材料的屈服极限;区域材料达到塑性极限承载条件时缺陷仍未启裂,f一管壁厚度;一材料的断裂韧度,为塑性极限载荷控制。FAD的失效判据转化为:Kc=EJIC/(i—v。、L三。令min(,Lm),则失效判据可一启裂时的厶值,即失效评定图中加载线与失效评定曲线统一表示为:LV。即为简化因子。的交点,如图1所示。其中,Kr为断裂比,,J,为载荷比。(2)适用范围②按U=57/Lf计算出U因子值。若<1,因子可用于常用压力管道轴向面型缺陷的评应为极限载荷控制,这时取U=I。定,可同时完成启裂和塑性破坏评定。(3)评定程序其中,一:±!,为材料的抗拉强度。2确定一(tl+2t一a1),麻可由文献提供的F因子和应力强度因子系数表格计算得到,也可通过忱值查文献[20】中表1。②由G:...计算,并由G(O-+O-R)。值查文献[20】中表2,得工值。其中,盯为周向薄膜应力,o-:mf图1失效评定图为周向焊接残余应力,=0.3o-Fig.1FailureAssessmentDiagram为材料的断裂韧度,可由实验测定或查相③由7c、a/t值查文献[16]中表3得值。()-关材料性能手册获得,也可用下式计算口。为许可流变应力比,是含缺陷结构的塑性极限载荷一J6954A1468应力(即许可工作应力)与材料流变应力之比。为夏比型缺口冲击功。④计算内压产生的轴向应力及管系膨胀产生的③取min(,Lm)轴向拉(或压)力Ⅳ计算出的轴向膜应力之和()-,其中,“的推荐取值为:对奥氏体不锈钢,即:=PR+=1.8;对无屈服平台的低碳钢及奥氏体不锈钢计算由弯矩产生的轴向弯曲应力()-,焊缝,=1.25;对无屈服平台的低合金钢及其即::焊缝,=1.15;对于具有长屈服平台的材料,7c‘tLm=1.0;对于不能按钢材类别确定“的材料,流变应力,为:一±,u,一25m=0.5b十O-y)}oy。如果±,评定结论为安全,反④由,,:±三!及判据L,V町.o-ro-,tl+2t—al之为不安全。得:若≤,z.V.q.,则认为缺陷是可接受的;其中,为安全系数值,由评定者根据管道的重否则采用其他方法对缺陷进行重新评定或对缺陷进要性选取,但不得低于1.5,重要管道可取1.8。行修复处理。2.3因子其中,:1一,也可查文献[20]中表3(1)来源及定义

第4O卷第9期李倩倩,等:含缺陷压力管道简化因子评定方法的研究981得到值;,z为综合安全系数,根据管道重要程[3]ASMEXIIWB一3650andAppendixH,Flawevaluati。nProceduresandAcceptanceCriteriaforFerriticPiping[S].TheASME,NewYork,度确定,一般不宜<1.5。1995.2.4因子[4]BSIPD一6493,1991.GuideonMethodsforAssessingtheAcceptability(1)来源及定义ofFlawinMetallicStructures[s].London:BSI.1991.,因子是在z因子的基础上提出来的,Asada[5]Kaninen,M.F,et.a1.TowardanElasticFractureMechanicspredictiveCapabilityforReactorPiping[J].Nuel,Engrg.Des,1978,48:117—134.的研究表明:随着0、R、Pm的增大,结构的16JHarrison,R,P,eta1.AssessmentoftheIntegrityofStructures失效模式逐渐由塑性失效控制变成弹塑性断裂控ContainingDefects[M].CEGB,R/H/R6一Rev.1,1977.制;S.Kanno的研究表明:因子忽略了裂纹角对17jAinsworth,R,A.TheAssessmentofDefectsinStructureofStrain裂纹启裂和韧性失稳扩占的影响,对韧性失稳扩展HardingMaterials[M].Eng.Fract.Mech,1984,19.[8]徐宏.失效评定图(FAD)技术在核管道缺陷评定规程中的应用.偏保守,但用Z因子估算启裂载荷则变得偏危险。核动力工程,1995,16(1):73—77.因此,因子不适用于弹塑性启裂评定,提出了,[9]Paris,P.c,et.al,ThetheoryofInstabilityOftheTearingModelof因子。Elastic-PlasticCrackGrowth[M].ASTMSTP668,1979.塑性极限载荷F=[10]Kumar,v,German,M.D.andshih,C,F.AnEngineeringApproachfor启裂载荷Elastic-PlasticAnalysis[M].EPRINP-1931,1981.(2)适用范围[11]卢黎明.来焊透缺陷压力管道安全评定工程方法研究[D].南昌:南,因子适用于炼油化工厂输送易燃、易爆、有昌大学.2006.[12]李培宁,徐宏.ASMEIWB3650压力管道缺陷评定规范介绍毒介质含缺陷压力管道的弹塑性启裂评定。『J].压力容器,1993,10(6):67—71.(3)评定程序[13]徐宏,李培宁.对ASME压力管道缺陷评定规范的验证IJl_压力容,因子的评定程序同因子大致相同,不同的器,1994,11(6):39—43.是应力比要乘以F因子。FAD评定图中载荷增加线[14]徐宏.压力管道缺陷评定工程方法【D】.上海:华东理工大学.1995.的斜率为:S=K/L,文献中表1给出了与[15]刘长军.含周向面型缺陷管道的安全评定方法研究[D].上海:华东理工大学.1999.,之间对应的表格关系,由的值查表即可得到F[16]李培宁,刘长军.我国压力管道缺陷评定推荐方法【Jl_压力容器,因子的值,其余评定步骤与因子相同。2001,18(6):1-7.117jR6AssessmentoftheIntetyofStructuresContainingDefects『sJ.3结论ProcedureR6一Revision4,Gloucester~UK:NuclearElectricLtd,2000.[18]SA/FoU—Report91/01带裂纹构建安全评定规程一手册【s】.李培宁,本文详细介绍了工程中含缺陷压力管道弹塑性译.上海:华东理工大学化工机械研究所内部资料,1991.断裂评定时,可以采用的简化因子评定方法,包括1l9JZahoor,Akram.DuctileFractureHandbookVo1.3『M1.EPRINP因子、因子、因子、,因子的来源定义、适用一6301,1990.范围及评定程序。这些简化因子都是在对R6方法[20]刘长军,轩福贞压力管道轴向面型缺陷的简化因子评定方法[c】.进行合理简化的基础上提出的,具有一定的精度,第三届全国管道技术学术会议压力管道技术研究进展精选集,2006-08.评定过程简便可靠,非专业评定人员可根据实际情[21]GB/T19624—2004.在用含缺陷压力容器安全评定『s1.2004.况选择合适的简化因子进行安全评定,因此本文具122JAsada,Y.eta1.Leak—Before—BreakVerificationTestandEvaluations有很大的实际意义和工程价值。ofCracksGrowthandFractureCriterionforCarbonSteelPipingInt[J].J.ofPVP,1990;43:379—397.参考文献:123JKanno,S.eta1.Elastic—PlasticFractureAnalysisofCarbonSteel[1]沈士明,赵建平.压力管道安全评定技术的进展[J】.压力容器,PipingUsingtheLatestCEGBR6ApproachInt[J].J.Pres.Ves.&1999,(6):58—66.piping,1991,45:89-99.[2]ASMEXIIWB一3640andAppendixC,FlawevaluationProceduresand[24]刘永健,秦江阳.ASMEIWB3650对国产管道周向缺陷评定的适AcceptanceCriteriaforAusteniePiping[S].TeASME,NewYork,用性【JI.压力容器,1996,13(5):28—34.1995宝理塑料在亚洲扩产缩醛树脂日本工程塑料生产商宝理塑料株式会社正在马来西亚、中国大陆和台湾实施扩张。这家总部设在日本东京的公司宣布说,目前正在位于马来半岛东岸的关丹建造一座年产能9万吨的Duracon缩醛树脂生产厂。该厂定于2013年10月前完工,并在2014年初投产。宝理塑料株式会社目前在全球建有四座缩醛树脂生产厂,分别位于日本富士市、台湾高雄、江苏南通和马来西亚关丹。新厂建成后将把该公司每年的缩醛总产量提升至29万吨。'

您可能关注的文档

- QCT 587-1999 罐式汽车产品质量检验评定方法.pdf

- QCT651-2000矿用自卸汽车整车产品质量检验评定方法.pdf

- TB T 1960-1987 货车铸钢侧架载荷试验评定方法.pdf

- TBT 1537-1997 保温车隔热性能试验评定方法.pdf

- TBT 1885-1987 机械冷藏车空车静置性能试验评定方法.pdf

- TBT 3011-2001 铁道通用货车上心盘疲劳试验及评定方法.pdf

- YC-T 145. 8-1998 烟用香精 香味质量通用评定方法.pdf

- 道路弯沉值计算及评定方法.doc

- 风险投资机构的对项目的评定方法与标准.doc

- 含局部减薄缺陷圆柱壳的评定方法.pdf

- 含多局部减薄缺陷压力管道的安全评定方法讨论.pdf

- 城镇燃气聚乙烯管道失效风险等级评定方法研究.pdf

- 基于断裂力学的受压容器安全评定方法.pdf

- 复杂曲面的形状误差评定方法研究.pdf

- 既有桥梁承载能力评定方法的探讨.pdf

- 际应用讲座_二_测量不确定度的评定方法.pdf

- GBT 26806.2-2011 工业控制计算机系统 工业控制计算机基本平台 第2部分:性能评定方法.pdf

- 核电厂压力容器热棘轮效应评定方法研究-论文.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测