- 851.50 KB

- 18页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'合肥市徽州大道与高铁南站衔接工程下穿通道箱梁架设专项施工方案1.编制依据(1)《合肥市徽州大道与合肥高铁南站衔接工程、高铁路工程施工图》{第三册桥梁工程(第九分册附属结构及二环通道桥)}。(2)《公路桥涵施工技术规范》(JTJ041-2000)。(3)现场踏勘、调查资料。(4)类似桥梁工程积累的施工经验、施工技术总结、工法,拥有的施工机械设备和装备施工能力。2.工程概况2.1工程概述徽州大道——南二环立交通道桥位于南二环路道路桩号K0+770~K0+868.2,长98.2m。下部采用咬合桩,上部结构为一跨27.5m预应力简支梁,高度1.6m,箱梁下宽1m,上宽2.4m(边梁宽2.57m),重量84T~91T,共计34片。计划采用吊车架梁。2.2工程重点、难点预制箱梁架设要求在5天内完成,工期紧,安全要求高。2.3计划工期本工程计划在2012年4月25日至2012年4月30日,计划工作天数为5天。18

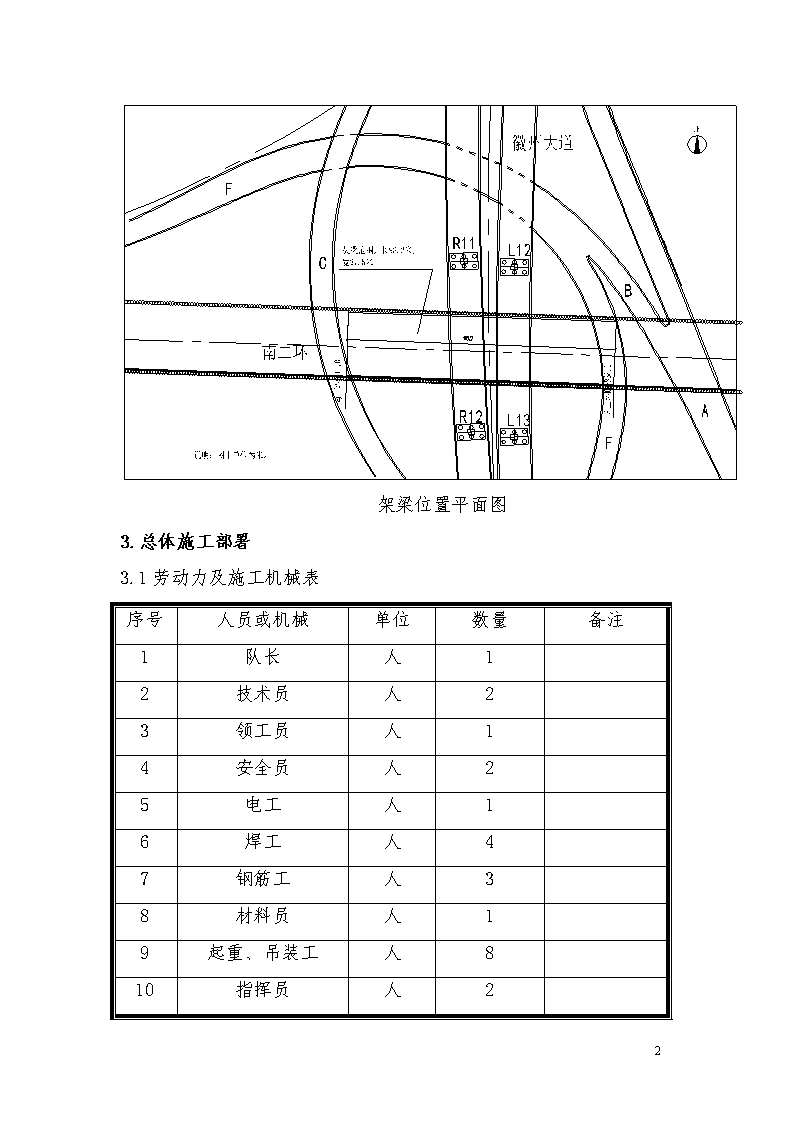

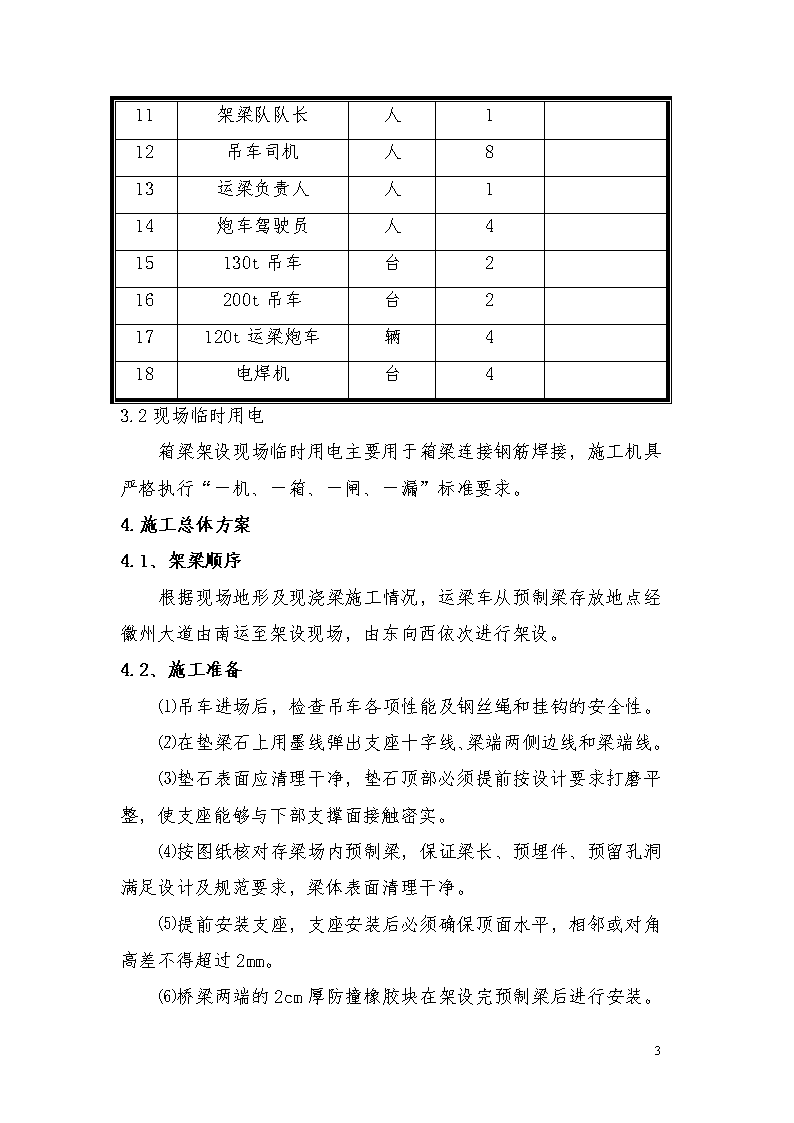

架梁位置平面图3.总体施工部署3.1劳动力及施工机械表序号人员或机械单位数量备注1队长人12技术员人23领工员人14安全员人25电工人16焊工人47钢筋工人38材料员人19起重、吊装工人810指挥员人218

11架梁队队长人112吊车司机人813运梁负责人人114炮车驾驶员人415130t吊车台216200t吊车台217120t运梁炮车辆418电焊机台43.2现场临时用电箱梁架设现场临时用电主要用于箱梁连接钢筋焊接,施工机具严格执行“一机、一箱、一闸、一漏”标准要求。4.施工总体方案4.1、架梁顺序根据现场地形及现浇梁施工情况,运梁车从预制梁存放地点经徽州大道由南运至架设现场,由东向西依次进行架设。4.2、施工准备⑴吊车进场后,检查吊车各项性能及钢丝绳和挂钩的安全性。⑵在垫梁石上用墨线弹出支座十字线、梁端两侧边线和梁端线。⑶垫石表面应清理干净,垫石顶部必须提前按设计要求打磨平整,使支座能够与下部支撑面接触密实。⑷按图纸核对存梁场内预制梁,保证梁长、预埋件、预留孔洞满足设计及规范要求,梁体表面清理干净。⑸提前安装支座,支座安装后必须确保顶面水平,相邻或对角高差不得超过2mm。⑹桥梁两端的2cm厚防撞橡胶块在架设完预制梁后进行安装。18

⑺根据梁重量选用提梁钢丝绳,根据使用安全系数选择直径43mm(6×37)钢丝绳(钢丝绳检算见后)。⑻加工梁下支撑方木,梁在架设落稳后,湿接缝钢筋连接之前,防止梁倾倒。并在最短时间内与相临预制梁进行焊接连接,以保证预制梁不发生倾覆。4.3、运梁存梁场地内采用两台130t的汽车吊车吊装到现场炮车上(吊车的选用具体见后),并用钢丝绳捆绑在预制梁两端,将预制梁与炮车捆绑在一起,同时在梁的两端两侧的翼板下放置铁质托架,防止在运输过程中梁体发生倾倒。在炮车顶面梁底部放置并排5*8cm方木,方木排数根据梁与台车接触面大小而定,确保梁底全部落在方木上,以保护梁底板两侧棱角。炮车装好梁后从梁场便道出来至徽州大道,沿徽州大道原有路面向北运至下穿桥架梁处,其中梁场便道长50米,已用石渣硬化,满足炮车行走要求。4.4、喂梁运梁炮车装好预制梁后从通道桥东侧运至架梁范围内。前2片梁架设时运梁车从通道桥东侧预留便道上喂梁,200t吊车移位后运梁车从架设好的梁上通过进行喂梁。4.5、架梁在两侧帽梁外各支立1台200吨吊车(见图)。在支设吊车的四个腿处垫设2层枕木作为基础,并在枕木上垫设随车钢板。待吊车支腿完毕,预制梁到位后,人工配合200T吊车将梁两端用钢丝绳捆绑,捆绑点距离梁端1m18

。在指挥员的统一指挥下,两台200T吊车同时将梁吊离炮车,等吊起50cm后两台200T吊车缓缓转动大臂,把预制梁移到落梁处(此步骤要注意保持两吊车的同步性)。在西侧在架梁之前将通道桥箱梁投影下西侧5m范围内下挖到帽梁下1m处后按1:1放坡至与桥面齐高方便炮车能顺利行驶到架梁区外,通道桥下其余路槽开挖到帽梁底以下3m处。在东侧F匝道下架梁时先将此段下穿先行开挖至梁面下6米处进行吊车站位,具体工况见后。吊车支腿示意图在捆绑梁时,在钢丝绳与梁接触的各棱角,均垫置专门加工的铁构件,防止梁的棱角被钢丝绳拉裂。4.6、落梁18

当预制梁移动到相应梁位置上方时,将梁停稳,在梁下降过程中,附近的施工人员应远离一定距离,待梁下落到帽梁顶部位置时,指挥人员应指挥吊车司机控制下落速度,防止梁因晃动碰撞帽梁背墙及已架设的箱梁。梁下落到支座上方20cm左右,停止下降,技术员核对梁的中线与帽梁背墙上的竖向所弹的墨线是否对正,以及是否对正垫石上梁的边缘线,若不对正,指挥员应指挥吊车起吊梁并移动直到对正后,将梁落到支座上。梁落稳后,技术员检查支座与梁接触情况,避免支座与梁之间出现接触不密实的缝隙,若由此情况,必须将梁吊起,在支座下垫干硬性砂浆重新调平支座,再次将梁下落直到梁稳定为止。施工人员用木楔砸进梁两端与帽梁之间的空隙内,防止梁移动。4.7、桥梁架设施工标准A.支座安装允许误差见下表:序号项目允许误差(mm)1支座中心线与梁中心应重合,最大偏差<22高程符合设计要求B.箱梁架设允许误差见下表:序号检查项目允许偏差(mm)1梁体中线与桥梁线路设计中心线偏移±22支座中心偏位53竖直度1.2%4顶面纵向高程+8,-54.8、钢筋的焊接梁架设后对运梁车通过的梁的湿接缝处的两片梁钢筋进行焊接,将梁连接在一起。焊接采用单面搭接焊,钢筋下料时必须满足搭接长度要求。18

5、吊车和钢丝绳选用箱梁理论重量中梁为84T、28片,边梁为91T、6片,共计34片。5.1、梁场吊车选用根据现场勘察及梁重,决定在存梁场固定2台吊车,吊车为130t。梁重为91t,单侧的吊装重量为45.5t,在预制梁场现场吊机最大回转半径为8米,吊装高度为8米时,臂长为,查130t吊车性能表使用13.6m主臂,理论最大吊装重量为67t,起重量0.8×2×67t=107.2t>91+1.5=92.5t,同时吊车的吊装仰角和吊臂长度均能满足吊车的性能。在此范围内两吊车的理论吊装参数都能满足要求。故可以选用130t两台吊车用于存梁场预制梁装车。5.2、架梁吊车选用分三种工况进行计算:a、正常架梁段根据现场勘察及梁重,决定选用200t两台吊车进行预制梁架设。吊装时最小作业半径为5.65米,臂长取13.3米,臂高为,最大起吊高度为15.04米,起吊重量为0.8×2×106/1.2t=141t>91+1.5=92.5t。吊装时最大作业半径为9.2米,臂长取13.3米,臂高为,起吊高度为12.6米,起吊量为0.8×2×70/1.2t=93.3t>91+1.5=92.5t,现场场地满足要求,在此范围内两吊车的理论吊装参数都能满足要求。在此工况下架设箱梁20片,每架设4片梁吊车进行换位。b、主线桥下架梁段主线桥下净空为14米,根据现场勘察及梁重,决定选用200t两台吊车进行预制梁架设。吊装时最小作业半径为8米时,臂长取18

13.3米,臂高为,最大起吊高度为13.6米,起吊量为0.8×2×80/1.2t=106.7t>91+1.5=92.5t,吊装时最大作业半径为9.14米,臂长取13.3米,臂高为,起吊高度为12.7米,起吊量为0.8×2×71/1.2t=94.7t>91+1.5=92.5t,现场场地满足要求,在此范围内两吊车的理论吊装参数都能满足要求。在此工况下架设箱梁11片,每架设2片梁吊车进行换位。c、F匝道桥下架梁段F匝道桥下净空为8米,根据现场勘察及梁重,决定选用200t两台吊车进行预制梁架设。在架设时将此段下穿先行开挖至梁面下7米处进行吊车站位,则总净空为15米。吊装时最大作业半径为8.94米时,臂长取13.3米,臂高为,最大起吊高度为12.85米,起吊量为0.8×2×72/1.2t=96t>91+1.5=92.5t,吊装时最小作业半径为7.53米,臂长取13.3米,臂高为,起吊高度为13.96米,起吊量为0.8×2×84/1.2t=112t>91+1.5=92.5t,现场场地满足要求,在此范围内两吊车的理论吊装参数都能满足要求。在此工况下架设箱梁4片,每架设一片梁吊车进行换位。故可以选用2台200t的吊车用于预制梁架设。18

18

18

18

d、吊车平面布置图见附页5.3、钢丝绳选用吊装采用2股Φ52mm(6×37)-1610MPa钢丝绳进行,验算钢丝绳安全系数,单股钢丝绳容许拉力(6×37)钢丝绳破断拉力换算系数为0.82):查表得钢丝绳最小张拉力1610KN,钢丝绳折减系数为0.85。S=1610×0.82*0.85=1122.17KN,S总=S×4=1122.17×4=4488.68KN,安全系数K=4488.68*1000/(455000/Sin60°)=8.54>8(容许)。5.4、吊点的设置根据图纸的要求,箱梁起吊时的钢丝绳位置设置在离梁端90cm的地方,在钢丝绳与箱梁底倒角及翼板接触点设置垫板防止箱梁表面被钢丝绳划伤,具体为箱梁底倒角处设置同角度的弧形钢垫板,在翼板处贴梁设置一根50cm长10*10cm的方木。边梁起吊时钢丝绳从翼板处预留的吊装孔穿过,并在吊装孔受力侧垫橡胶板。6、质量保证措施6.1严格按照技术交底施工,根据设计及桥涵施工技术规范要求,确保梁体架设位置及标高准确。6.2支座安装,必须确保支座位置偏差不得超过2mm,标高偏差不得超过5mm,倾斜偏差不得超过2mm。6.3现场安排技术员指导、监督和检查梁架设情况。6.4梁对位时,指挥人员应谨慎指挥,缓慢移动预制梁,确保预制梁的对位误差不超过允许范围。18

6.5梁架设后,应对外观进行检查,保证相邻梁顶面平齐,梁缝符合要求。如不符合要求,应将梁提升,重新进行对位。6.6梁架设后,应检查梁的设计横披与线路纵坡是否一致。7、安全保证措施7.1贯彻“安全第一、预防为主”的方针,建立健全安全管理责任制,做到分工明确,责任到人。7.2加强施工现场人员的安全教育,通过安全教育,使职工增强安全意识,掌握基本的安全操作技能和安全防护知识;自觉遵守施工安全纪律,认真执行安全操作规定,做到不违章指挥、不违章操作。7.3严格执行安全交底制,并对安全技术措施的执行情况进行监督检查,并做好记录。7.4吊车进场后应试运行,检查机械的运转情况及钢丝绳的安全性,确保吊车操作过程中安全吊装。7.5架梁时,现场统筹安排,并设专人进行指挥作业,起吊前必须进行试吊。7.6每片梁架完后,应及时焊接梁间预留钢筋,形成整体,保证稳定。在梁体落下到钢筋焊接成型前,必须在预制梁两端的两侧翼板下部斜向支撑方木,确保梁体稳定。7.7经常检查起吊钢丝绳的固定是否牢固,钢丝绳的磨损状况,严禁机械带病作业和超负荷运转,如发现钢丝绳锈蚀严重,或点蚀麻坑形成沟纹,或外层钢丝松动时,有断丝、直径不足时,必须立即更换。7.8架梁施工现场设安全标志,在醒目位置设置危险或禁止通行标志,严禁非施工人员停留在施工现场,附近施工人员应在5m以上安全距离之外。18

7.9架梁起重工、机械操作工及电工等均应进行岗前培训,持证上岗,严禁非特殊工种人员从事特殊作业。7.10架梁施工作业人员班前严禁饮酒,高空作业必须挂安全带,穿防滑鞋,进入施工现场必须佩带安全帽。7.11梁体在起吊、运送过程中,须平稳安全均速,防止产生倾覆及碰撞,造成梁体损伤和人身伤害事故。7.12预制梁在运输过程中,每部运梁炮车安排1人负责观察拖车的走行和人员协调工作。7.13预制梁在吊装到炮车上后,必须在梁两端的翼板下部垫上铁质托架,同时用钢丝绳分别从梁的两端捆绑在炮车上,避免梁体在运输过程中发生倾倒。7.14运梁炮车在运梁行驶过程中,应避免行驶在坑洼的道路上,以免炮车倾倒或梁因颠簸而损坏。7.15吊车在梁上架设时,吊车支腿下部必须在顺桥向垫2层方木,最大限度地将吊车及梁的荷载分摊到较多的梁上,确保架梁安全。7.16做好安全用电工作,严格按照安全用电技术交底操作,做到“一机、一闸、一漏、一漏”,非专业电工严禁随意接线,防止发生触电事故。7.17吊机作业时,严格按照“起重机械安全操作规则”、“卷扬机安全操作规则”、“液压系统安全操作规则”和“电气设备安全操作规则”进行作业,确保架设安全保质保量。18

附件一:130吨汽车起重机起重性能表支腿全伸(8.7m)使用45T配重幅度m臂长m13.617.8722.1426.4130.6834.9439.2143.4847.7552.0256.29603160 3.5124116 41151089883 4.5105100927965.5 59896857562.553.8 68884786857.549.642.6 77774706252.545.739.833.3 86766645648.542.33731.427.5 9595856514539.434.529.426.122.6 105052504841.536.832.227.624.721.518.81512 42404036.532.328.624.522.119.617.214.314 3433333228.725.42219.917.815.913.316 272727.525.722.919.818.116.214.612.318 2222.622.72320.71816.514.913.511.520 19.219.319.718.816.415.113.712.510.522 16.216.316.8171513.912.611.69.824 1414.51513.812.811.710.79.126 1212.513.112.811.810.8108.428 10.911.311.61110.19.37.830 9.49.810.210.29.48.77.332 8.599.58.88.26.834 7.98.48.27.76.336 7.27.57.57.25.918

附件二:200吨汽车起重机起重性能表18

附件三:6×37类力学性能钢丝绳结构:6×25Fi+FC6×25Fi+IWR6×26WS+FC6×26WS+IWR6×29Fi+FC6×29Fi+IWR6×31WS+FC6×31WS+IWR6×36WS+FC6×36WS+IWR6×37S+FC6×37S+IWR6×41WS+FC6×41WS+IWR6×49SWS+FC6×49SWS+IWR6×55SWS+FC6×55SWS+IWR钢丝绳公称直径钢丝绳参考重量(kg/100m)钢丝绳公称抗拉强度/MPa15701670177018701960钢丝绳最小破断拉力/kND/mm允许偏差/%天然纤维芯钢丝绳合成纤维芯钢丝绳钢芯钢丝绳纤维芯钢丝绳钢芯钢丝绳纤维芯钢丝绳钢芯钢丝绳纤维芯钢丝绳钢芯钢丝绳纤维芯钢丝绳钢芯钢丝绳纤维芯钢丝绳钢芯钢丝绳1254.753.460.274.680.579.485.684.190.788.995.993.11001364.262.770.687.694.593.110098.71061041131091181474.572.781.91021101081171141241211301271371697.395.0107133143141152150161158170166179181231201351681811791931892042002162102262015214816720722422023823425224726625927922184180202251271267288283305299322313338242192142412983223173423363633553833734022625725128335037837340239542641745043747218

282982913284064384324664584944845225075473034233437646650349653652656755559958262832389380428531572546095986456326826627153443942948359964663768767572871377074880736492481542671724714770757817800863838904385495366047488077968588439108919619341010406085946698298948829519351010987107010301120426706547379149869721050103011101090117011401230447367188091000108010701150113012201190129012501350468047858841100118011701260124013301310141013701480488768559631190129012701370135014501420153014901610509509281040130014001380149014601580154016601620174052103010001130140015101490161015801700167018001750189054111010801220151016301610173017001840180019401890203056119011601310162017501730186018301980194020902030219058128012501410174018801850200019602120208022402180235060137013401500187020101980214021002270222024002330251062146014301610199021502120229022502420237025602490268064156015201710212022902260244023902580253027302650286018'