- 63.50 KB

- 11页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'目录一、工程概况二、编制依据及验收规范三、施工准备四、施工方案五、施工进度计划六、施工机具和人员配置七、技术指标八、安全保证措施

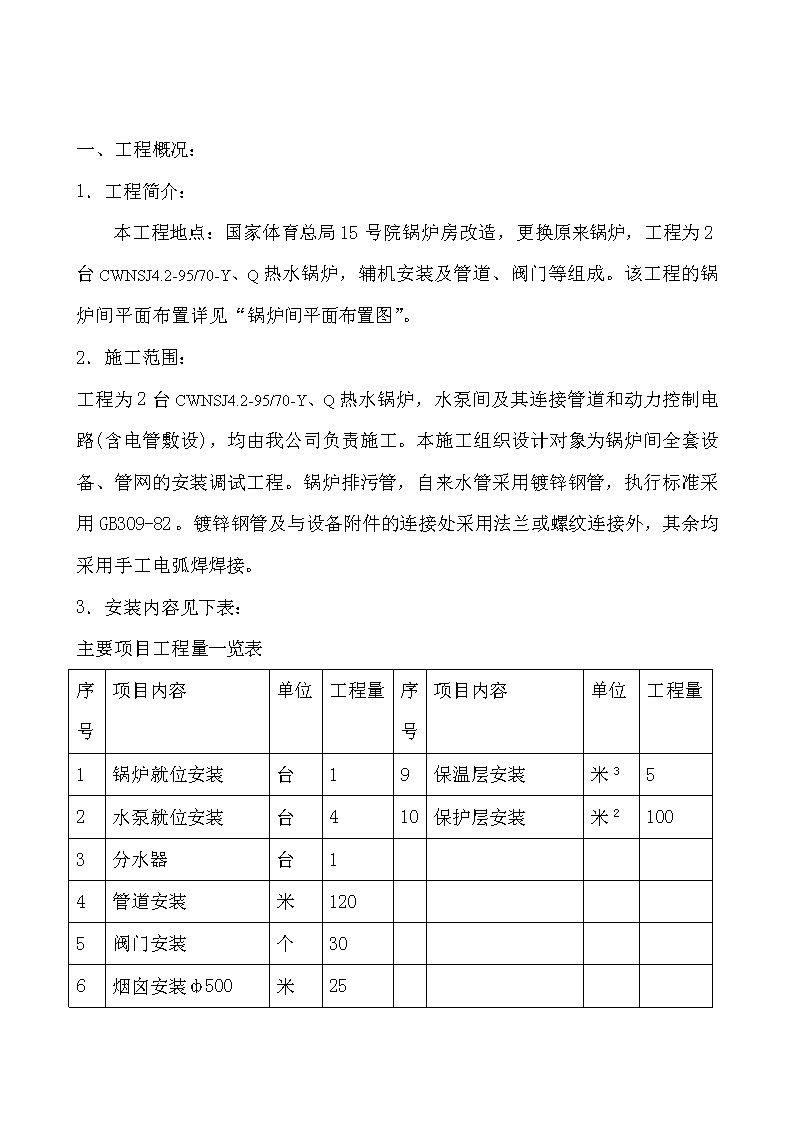

一、工程概况:1.工程简介:本工程地点:国家体育总局15号院锅炉房改造,更换原来锅炉,工程为2台CWNSJ4.2-95/70-Y、Q热水锅炉,辅机安装及管道、阀门等组成。该工程的锅炉间平面布置详见“锅炉间平面布置图”。2.施工范围:工程为2台CWNSJ4.2-95/70-Y、Q热水锅炉,水泵间及其连接管道和动力控制电路(含电管敷设),均由我公司负责施工。本施工组织设计对象为锅炉间全套设备、管网的安装调试工程。锅炉排污管,自来水管采用镀锌钢管,执行标准采用GB309-82。镀锌钢管及与设备附件的连接处采用法兰或螺纹连接外,其余均采用手工电弧焊焊接。3.安装内容见下表:主要项目工程量一览表序号项目内容单位工程量序号项目内容单位工程量1锅炉就位安装台19保温层安装米352水泵就位安装台410保护层安装米21003分水器台14管道安装米1205阀门安装个306烟囟安装ф500米25

7水压试验米1208除锈刷漆米2254.工程特点:工期紧,任务重。因此,必须加强管理,认真落实本施工组织设计精心施工,确保工程质量和工期,完成任务。二、编制依据及验收规范:1.设计图纸与设计有关的标准图2.《锅炉安装设计规范》685004-923.“工业锅炉安装工程施工及验收规范》6850273—985.《工业金属管道工程施工及验收规范》GB50235—97三、施工准备:(一)技术准备1.熟悉施工图纸和进行图纸会审2.编制施工图预算、施工预算3.编制施工组织设计(二)物资准备所有物资,均由我公司统一负责采购、保管与供应,大型设备以及重要辅材(如阀门、仪表等)必须保证原厂供货,并应取得相应的合格证书、检验报告及售后服务保障协议,钢材必须来自国营钢材市场,决不允许有任何非标材料进入工地。所有材料的供应都应根据施工进度认真详细的作了的供应计划,

以确保提前完工。财务部门应准确作好资金供应计划,保证工程款的全额供给。(三)施工现场准备1.材料仓库与堆放场地。场地为锅炉间及周围空地。2.甲方提供施工用电源、水源1)施工用电。由于施工用电集中于锅炉房内部,由附近供电线路就近接进动力线路使用。2)施工用水。管网冲洗、试压用水,尽量就地取水。四、施工方案:1.本体安装:锅炉就位前,应检查基础尺寸和位置,应于图纸所示位置相符。在锅炉基础上适当标记放出锅炉整体的安装基准线,包括纵向基准线、横向基准线和标高基准线。纵向和横向基准线应互相垂直,基础平面外形尺寸允许偏差±20mm以内。2.辅机安装:1)水泵安装:水泵安装前,应检查基础的水平度和牢固性。水泵与基础应为柔性连接。2)烟囱安装应保证垂直,垂直度偏差应保证在±10/1000mm以内,风拉绳应紧固。烟囱与锅炉连接处,在烟囱底部应安装一集水(燃料燃烧所产生的凝结水)装置,由管道引至排水沟。3.管道安装:

管道安装前,应检查管材材质。将合格证书及材质证明收集整理,工程交工时作为资料交于甲方。各类管道应沿墙敷设,保证安装操作空间和维修方便。1)给水管道安装:应由设备接管端开始,以设备上管道接口为基准向外延伸安装。安装在供热管之下,水平管道应具有不小于O.003的坡度,方向与水流方向相反。2)排污管道安装:排污管道与设备及阀门采用法兰连接外,一律采用焊接。管路上应尽量少用弯头,锅炉排污管上应设两个阀门。3)管道安装的允许偏差(mm):项目允许偏差坐标25标高±15水平垂直度DN≤1000.2L%,最大50DN>1000.3L%,最大804.仪表附件安装:压力表安装:压力表必须具有存水弯和三通旋塞,压力表应安装在便于观察和清洗的位置。压力表精度不低于2.5级,表盘直径不应小于100mm。5.阀门安装:锅炉上的阀门在安装前应进行解体检查,然后进行安装;安装过程中应注意分清介质流向,避免装反;阀门与管道法兰连接时,阀门应紧闭;为焊接连接时,阀门应微开。6.水压试验:锅炉本体与管路系统分开试验!

本体试验前应检查管路有无堵塞,装设检验合格的压力表、排水管和放空气阀。锅炉因压力不应分开作水压试验,系统充满水后,缓慢升压至0.4Mpa进行一次检查;水压升至试验压力时,保持20分钟,压降不超过0.02Mpa为合格。水压试验完毕后将水全部排除。水压试验时应会同甲方,监理及技术监督局并办理水压试验签证。管路试验前应检查管路有无堵塞,装设检验合格的压力表、排水管和放空气阀。系统充满水后,缓慢升至O.3—0.4Mpa,进行一次检查;水压升至试验压力时保持10分钟,压降不超过0.03Mpa为合格。水压试验完毕后将水全部排除。7.锅炉管道焊接质量要求:1)管子焊接前应用磨光机将管子焊端打磨出45。“V”形光滑坡口。2)管子对子口点固焊。A.相同管径对口时,应外径平齐,其对口错边量满足下表:壁厚(mm)2.5-56-14错口允许偏差(mm)0.51.0B.管口符合要求时,可进行定位点固焊。焊点应按管子周长等距离分布,点焊的电流应大些,以便焊透,焊缝高度不大干壁画厚的2/3.点固焊的点米与悍缝长度李符合下表:管径(mm)80-150200-300325点焊长度(mm)15-3040-5050-60点数345管子焊接时应牢固,不得将管子悬空状态下施焊。3)管道焊接。管道焊接采用结422焊条,分层焊接,δ≥7mm分三层焊接,δ

<7mm分两层焊接。主要要求如下:A.一层、根层焊接必须均匀焊透,不许烧穿,三层,遮盖层不许咬边。一层采用ф3.2焊条,电流为110—120安培:二层填充层采用ф4.0焊条,电流为120—130安培。每层焊缝厚度为焊条直径的0.8—1.2倍,不许在焊件的非焊接表面引弧。B.钢管焊接是地应按管中心线分半焊接,防止受热集中而产生附加应力。C.每层焊完之后,应用钢刷,刨外向锤将焊渣、药皮清楚干净。并进行外观检查,发现缺陷,必须铲除重焊。D.不合格的焊接部件,应进行补焊措施,同一部位焊缝的返修次数不超过两次。E.焊缝表面质量检验:焊缝表面应完整,高度不得低于母材表面并与母材平滑过渡,焊缝宽度应超出坡口边缘2—3mm,其检查项目见下表:检查项目质量标准表面裂纹不允许,必须返修表面气孔不允许,必须返修表面夹渣不允许,必须返修综合性飞溅不允许,必须返修咬边深度:<0.5长度:≤焊缝总长的10%表面加强高高度:≤1+0.2×加强高的表面宽度,但最大为5表面凹陷深度:<0.5长度:≤焊缝总长的10%五、施工进度计划:(共计30个日历天)1.锅炉本体及辅机的运输:

以上设备均由各厂运输至交货地点(施工地点)2.锅炉本体就位安装:(3个日历天)包括锅炉本体的基础检查水平度、外形尺寸、本体的就位安装3.辅机就位安装:(10个日历天)包括进出水管段上的阀门、管件、仪表包括进出水管段上的阀门、管件、仪表软水器安装:包括阀门、管件、仪表和盐液罐软化水箱安装:包括水箱的配管、控制阀门烟囱安装:包括烟囱制作、刷漆、就位及紧固配电柜安装:包括就位、与设备的穿线管敷设、电线敷设防爆轴流风机安装:包括就位、穿线管敷设、电线敷设4.管道安装(7个日历天)包括图纸设计中的与锅炉、水泵、水箱和室外供热管网连接之间的管道、阀门、各种管件和相应的各种仪表。5.管道水压试验:2个日历天包括准备工具和材料,制、堵盲板,拆装临时压泵管线和盲板,灌水,停压检查,放水,清理现场。6.管道刷漆、保温:4个日历天7.设备试运转:2个日历天包括穿线管的敷设、穿线和设备试运转。8.锅炉调试、点火:2个日历天六、施工机具和人员配置:

1.主要施工机具:交流电焊机220/380V二台气割设备一套角向磨光机220V二台倒链5T二台冲击钻一台电钻一台起道机二台2.人员配置:计5人现场技术管理人员:一名电焊工一名钳工一名起重工一名管道工二名焊工二名3.主要辅助材料:电焊条J442ф3.2mm2箱氧气乙炔4套石棉板6=3mm3M2红丹防锈漆10kg烟囱漆8kg生料带10盒

七、技术指标1.事故率控制为零。2.单项工程优良率保证在95%以上,单位工程为优良工程。八、安全保证措施:1.建立以项目负责人为组长组成的现场安全领导小组,负责施工现场安全管理,监督和协调工作。2.由工长搞好施工安全的制定和交底工作,结合施工现场情况及施工工作内容,有针对性地组织职工学习《建筑安装工人安全技术操作规程》。3.施工用的机具必须经过检查安全可靠,对吊装的机具、绳索等应进行试调,确认安全后方可进行吊装。4.吊装工作应由专人指挥,起吊前要检查绑扎牢固情况。吊装时应设有警戒线,所有人员不得在吊件下、受力索具旁停留。5.电气设备和线路必须绝缘良好,并装有漏电保护器,电气器具应有可靠的接零接地。6.电焊机与钢丝绳应严格隔开,避免相互接触。氧气、乙炔瓶的放置必须保持安全距离。7.该工程施工工期紧,夜间作业多,施工机具使用量大,现场必须采取有效措施,保证用电安全及机械操作安全。8.严格执行现场用火制度,主动接受土建消防人员的检查,电气焊工要经常检查电气焊工具是否漏气、漏电,以防易燃易爆等不安全因素产生。9.施工现场应配备

消防器材,消防器材周围严禁堆放设备材料,以确保消防设施取用.'