- 392.00 KB

- 10页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'高强异型节点厚钢板现场超长斜立焊施工工法编制单位:工法编号:GYGF115-2006主要执笔人:1前言近年来,随着经济的发展、产钢量的提高,钢结构工程由于其优越的力学和环保节能等性能得到了迅速的发展,特别是2008年奥运会、2010年上海世博会、2010年广州亚运会即将在我国举行,大型体育场馆、公共建筑、构筑物以及大跨经的厂房及市政共用工程等建设方兴未艾,给我国的钢结构设计施工带来了前所未有的挑战。随着各类特大型复杂钢结构工程的涌现,高强超厚板(如60~100mm厚的Q390D、Q420D、Q460E等材质钢板)的现场焊接就越来越多,焊接难度也越来越大,特别是多杆件汇交形成的复杂节点,为满足节点构造要求和现场吊装要求,一些超长、超厚焊缝在施工现场进行焊接也就在所难免,而高强钢材的可焊性程度、焊接参数、焊接应力和变形控制等受现场条件、焊接位置及环境的影响,存在较多的不确定性因素,尚无成熟的规范及焊接工艺参数作参照。研究、探索高强超厚板现场焊接工艺具有十分重要的理论意义和实际意义,也是十分必要迫切需要解决的问题;同时对施工单位也提出很高的要求,需要根据工程本身特点与实际工况,依托传统、成熟的焊接技术,开展科技创新、大胆探索,进行施工工艺革新。中建三局股份钢结构公司近年来在钢结构厚板焊接方面不断总结经验,推陈出新。通过在中央电视台新台址工程CCTV主楼钢结构安装中,以10根超大型复杂蝶形节点的多箱型分体钢柱为代表的超长、超厚焊缝的成功焊接,总结了一整套关于高强钢超长、超厚板的现场焊接思路和方法,形成本焊接工法。2工法特点2.1使用半自动实芯焊丝C02气体保护焊(FCAW-G)和半自动药芯焊丝C02气体保护焊(GMAW)相结合的焊接方法,模拟工况进行焊接工艺试验,获取焊接参数。2.2用电脑控制的电加热设备进行焊前预热、焊中层间温度控制以及焊后热消氢处理,确保母材受热均匀,有效控制了冷裂纹的产生,提高了焊接工效、保障了连续施焊,避免了大量火焰烘烤工的集中作业,节约了焊接时间和焊接成本。2.3采取分段退焊顺序,并在焊前、焊中与焊后用全站仪进行时实监测,及时调整加热能量,减少焊接变形。2.4焊后48小时焊接探伤和15天后延迟裂纹探伤检验,进一步保障了焊接质量。3适用范围本工法适用于厚板、长焊缝的焊接,最适用于钢结构安装工程中高强材质Q390D、Q420D、Q460E的长焊缝的二氧化碳气体半自动保护焊、立焊位置的焊接;对于其它板厚在100mm以上的现场焊缝10

焊接同样具有很大的参考价值。4工艺原理4.1施工前,根据焊接形式有针对性地进行焊接工艺评定。4.2钢分体安装,先安装本体钢柱、并部分焊接,然后安装分离下来的一部分钢柱。4.3焊接前先对焊接坡口两侧的母材进行超声波无损探伤检测,检查母材内部有无缺陷,同时用焊缝量规对焊缝坡口大小、角度以及安装组对情况进行仔细的检查。4.4使用电加热技术进行焊接预热、后热加热保温,保证钢柱整体温度同步均匀加热和降温。4.5焊接过程中采用分层、分道、对称、同速分段退焊的方法进行施焊。4.6在整个焊接过程中,采用高精度全站仪对钢柱的关键部位进行跟踪测量,如钢柱的轴线有偏移,则及时通过调整焊接顺序和电加热的热输入量技术对钢柱进行校正。4.7焊接完成48小时后采用超声波无损探伤和磁粉探伤检测焊缝的焊接质量,15天后对焊缝再次进行检查,防止延迟裂纹的产生。10

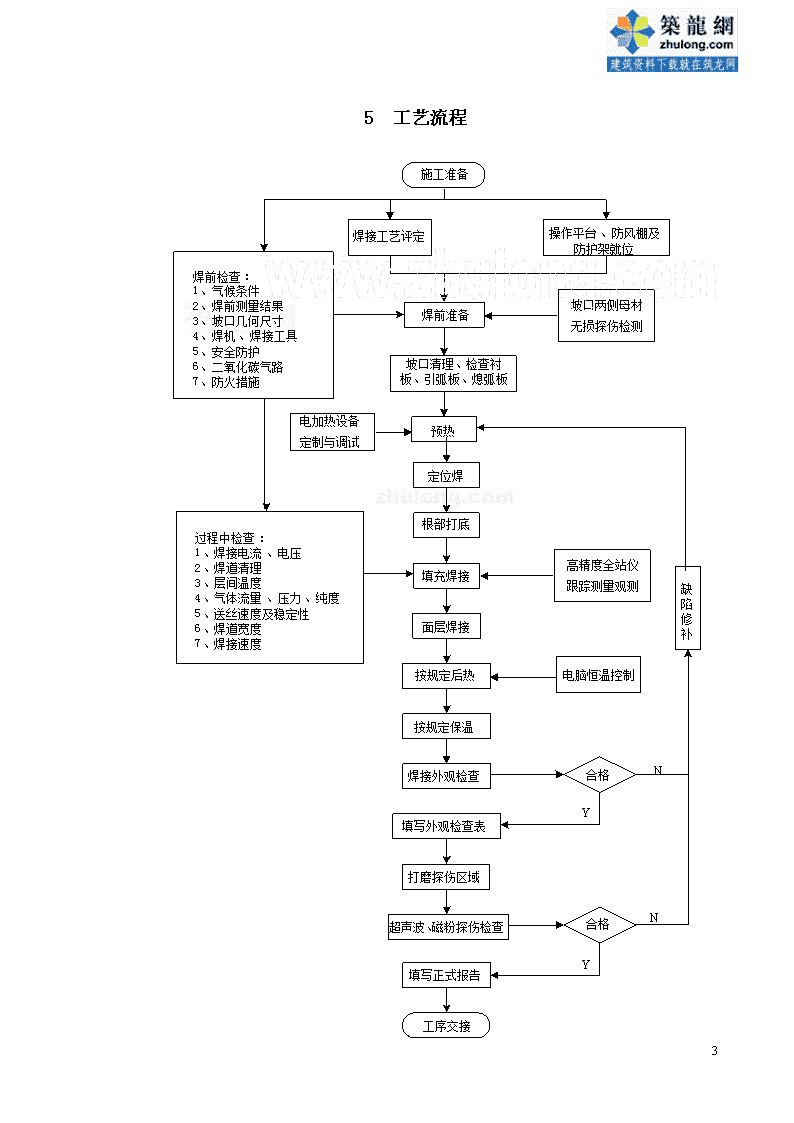

5工艺流程施工准备焊接工艺评定防护架就位防风棚及、操作平台:焊前检查气候条件、1焊前准备坡口两侧母材无损探伤检测坡口几何尺寸、3焊前测量结果、2安全防护、5焊接工具、焊机、4板、引弧板、熄弧板坡口清理、检查衬防火措施、7二氧化碳气路、6电加热设备定制与调试预热定位焊根部打底填充焊接面层焊接按规定后热按规定保温焊接外观检查N合格缺陷修过程中检查:1、焊接电流、电压2、焊道清理3、层间温度4、气体流量、压力、纯度5、送丝速度及稳定性6、焊道宽度7、焊接速度高精度全站仪跟踪测量观测电脑恒温控制补填写外观检查表打磨探伤区域超声波、磁粉探伤检查Y合格工序交接填写正式报告NY10

6施工要点6.1焊接材料选择根据钢结构母材和焊接方法,选用匹配的焊接材料,如下表:表6.1焊接材料表结构母材CO2实芯焊丝CO2药芯焊丝型号直径(mm)型号直径(mm)Q390DER50-Gφ1.2E501-T1φ1.2Q420DER55-Gφ1.2E501-T1φ1.2Q460EER55-Gφ1.2E501-T1φ1.26.2焊接工艺参数表6.2-1焊前预热、层间温度、后热温度参考表材料预热温度层间温度后热温度(℃)恒温时间(h)保温时间(h)Q390D、Q420D120-150℃120-150℃250-30025Q460E120-150℃120-150℃250-30025表6.2-2半自动实芯(药芯)焊丝CO2气体保护焊的焊接参数(立焊)层位焊接方法焊丝或焊条保护气体气体流量(L/min)电流(A)电压(V)焊接速度(mm/min)型号规格φmm打底层GMAWER50/ER551.2CO230-50140-16019-20300-350填充层FCAWE501.2CO230-50180-20022-25350-400盖面层FCAWE501.2CO230-50180-20022-25300-3506.3焊接工艺评定制定焊接工艺评定指导书,严格模拟实际工况,按照预定工艺参数进行焊接试件的制作,冷至常温48小时后,进行UT探伤、力学性能试验检测,确定最佳的焊接工艺参数和焊接方法。6.4焊接接头的准备焊接前应认真检查母材坡口的间隙是否超标,如有超标应在坡口表面用小热输入、多层、多道堆焊方法减小间隙,使坡口角度和间隙达到标准后方可正常施焊。检查边缘是否光滑,确保无影响焊接的割痕缺口,质量应符合GB50205—2001规范规定的要求,若发现问题应用磨光机认真打磨处理,全格后方可进行焊接。6.5焊接顺序和焊接方法分体钢柱的立向焊缝纵向通长分布在钢柱内箱体一侧,焊接熔敷金属量大,由于焊接收缩变形产生的焊接应力对结构质量将造成不利因素,而且母体横截面大刚性大对子体形成很大约束,因此控制焊接应力、防止厚板在焊接时的冷裂纹及层状撕裂,将是主要的技术重点,在焊接施工前必须制定出合理的焊接顺序及方法,并严格按照制定的焊接顺序和方法进行焊接作业。6.5.1安装及焊接顺序母体(本体)与下节柱焊接→母体与子体立焊缝的焊接→子体和母体部分与下节柱焊接10

6.5.2母体与子体的焊接顺序及方法母体与子体的焊接方法为分层退焊,其焊接顺序总体为:多人同时、分段、对称焊接;每名操作焊工在焊接所在分段时,应再将所在分段分为两段或三段,以三段为例焊接顺序为:先从上面的1/3处向上面焊接,焊完一层后再从中间的1/3处由下向上焊接中间的1/3段的第一层,然后再从此分段的底部向上焊接下面1/3段的第一层,这样完成第一层的焊接;接着再由下向上焊接上面1/3段的第二层,依次类推直到焊接完所在分段部位的全部焊接。母体与子体焊接顺序如下示意图:图6.5.2-1分体钢柱立焊缝焊接分段示意图图6.5.2-2分体钢柱立焊缝焊接顺序示意图6.5.3焊接方法采用薄层多道窄摆幅和分段退焊的焊接方法进行施焊,严格控制单道焊缝的厚度和宽度,减少焊接热输入,以减小降低焊缝的机械性能因素,单道焊缝厚度应不大于5mm、摆动宽度不大于20mm。分段退焊焊接接头的处理:在分段退焊上段焊缝时,每一层焊接至上一区域分段处止焊,再退至下段与下一区域分段处起焊,焊接至上一段起焊处止。在某一段焊接前,需将上段焊缝起焊处和下区域止焊处的焊接缺陷需用碳弧气刨和砂论清除干净,并将接头处处理成缓坡形状,达到焊接要求,每一层的焊缝接头必须错开不小于50㎜,以避免焊接缺陷的集中。图6.5.3立向焊缝接头处理示意图10

6.6焊接工艺要求6.6.1预热由于超长焊缝需要安排大量的焊工分段同时连续施焊,为保证焊接的质量,减小焊接应力,焊前预热非常重要。为达到所需要的温度,焊前预热的预热方式主要以电加热为主,对局部电加热无法加热到的地方采用火焰加热的方式进行,预热温度为:不低于120℃。测温点位于焊缝两侧并离焊缝中心75mm处,预热时间4~5小时。加热范围如下图所示:电加热器电加热器火焰加热图6.6.1加热范围示意图6.6.2层温控制与预热一样,超长焊缝层温控制十分困难,焊接时焊缝分段焊接的长度,应控制在一定长度1m左右,需随时对焊接焊缝进行测温监控,层间温度应控制在不低于预热时的温度(即层间温度应不低于120℃),发现层温过低时,必须立即进行加热补偿,待达到要求后再进行焊接。6.6.3后热及保温分体钢柱与主体的斜立向焊缝,由于是分段焊接完成,先焊接完成段的焊缝温度需保持在接近后一段焊接部位焊缝的温度。因此应及时放置电加热器进行后热处理。在放置电加热设备的过程中,为了防止焊缝温度降低应先用火焰对焊缝进行补偿加热,保证整个焊缝的温度不低于焊接过程中的最高层间温度(即150℃)。当电加热器的温度升高到150℃时,停止火焰加热,从而保证焊缝的均匀收缩,减少焊缝分段焊接的收缩产生的应力。后热温度应控制在不低于250℃,加热到所需温度后恒温2小时再进行保温覆盖缓冷至常温。6.6.4若遇气候条件恶劣,不能连续施焊时,应立即采取上述后热措施,再次开始焊接前应按上述规定重新预热。6.7焊接时的其它注意事项1.在开始施焊前,应对参焊人员进行详细的交底,并对焊接人员明确其所在的焊接部位;2.在焊接过程中,应准备至少两台备用焊机,以防止某台焊机出现故障后立即有焊机投入使用而不至于某一焊接部位停焊;3.在焊接过程中,每一个班组应准备至少一名焊工,以防止某焊工发生不可预见的紧急情况后,立即有人投入焊接而不至于某一焊接部位停焊;4.在整个焊接过程中,安排专人全程进行监护,一来对焊接质量进行监督,二来对焊接工人进行防护,以免发生意外。同时,监护人员还要认真、详细地做好焊接过程中各项参数的记录。5.若在夏季焊接,由于天气炎热,焊接时焊工都在封闭的环境中施焊,在焊接过程中应对焊接10

工人做好防暑降温的后勤保障。7主要机具、设备表7主要机具设备表序号名称单位数量1CPXS-500型CO2焊机台162XF200型空气压缩机台44TH-10型碳弧气刨把105超声波探伤仪套16气割设备套107焊缝量规把28电子测温议把169DWK-360kw电脑温控仪台18劳动力配备劳动力需要根据所焊接焊缝的用长度、板厚、所需焊接时和允许展开的作业面确定,以焊缝长度为14m、板厚为100mm、两条焊缝同时对称焊接时的劳动力需求建议如下表:表8劳动力配备表序号类别单位数量1管理人员人42铆工人24电焊工人455架子工人26电工人27测量工人48探伤人19起重工人110普工人1211电加热专业人员人9合计人82说明:以上人员需求是单根钢柱焊接时的人员安排统计所得,此柱焊接时3班24小时连续作业,每班15人(其中1人为后备补充人员,以防正常施焊的焊工因劳累过度而发生意外),共连续焊接72小时。9质量控制9.1防止焊接变形及应力的措施9.1.1分层、分道退焊的方法进行施焊。9.1.2分区域多机对称焊接。在焊接过程中首先选用技能优秀的焊工,在对称位置的两名焊工,10

应尽量保持同时、同速施焊,并选择相同的焊接电流参数及每层的焊接厚度,保证相同的焊接热输入,使收缩趋于同步。9.1.3使用电加热设备进行焊接预热、后热处理,保证钢柱整体温度同步均匀加热和降温。9.1.4在焊接过程中应严格控制层间温度,同一区域在焊接过程中,焊接操作人员及监护人员应随时对施焊区域的温度进行检测,当层间温度低于120℃时,应及时用火焰加热法(使用大号烤枪)进行补热,当层间温度高于200℃时,应立即停焊,待温度自然降至规定层间温度时,再进行焊接。9.2防止冷裂纹及层状撕裂措施9.2.1针对长焊缝特点采取多人分段分层退焊焊接,即由多名焊接技工,同热输入量、匀速焊接,并保持连续施焊,使焊接应力分散,有效的减小峰值应力,减少焊接冷裂纹及层状撕裂的产生倾向。并且两条长焊缝采取完全对称、同时焊接措施。9.2.2使用优秀焊工,减少焊缝缺陷及碳弧气刨的使用。碳弧气刨使用后应采用角向磨光机磨去刨削部位表面附着的高碳晶粒,避免焊缝裂纹的产生。9.2.3控制坡口尺寸和焊缝截面积,防止过量熔敷金属导致收缩和应力增大。尽量控制焊缝表面的余高,并使之平缓过渡,以减少焊趾部位的应力集中。焊缝余高应控制在0.5~3mm以内。9.2.4焊前预热和层间温度的控制。预热主要采用电加热器进行加热,加热区域为被焊接头中较厚板的1.5倍板厚范围,但不得小于100mm区域,加热温度应不低于120℃,由于柱截面特点而不可能在厚板的反面加热,为了使全板厚预热温度达到均衡,在母体侧扩大加热一块腹板。焊接前应认真检测焊接区的加热温度,确保加热温度满足要求。9.2.5焊后热处理及后热保温是防止层状撕裂的关键所在,在焊接完毕后确认外观检查合格后,立即进行消氢后热和长时间保温处理,有效的消除焊接应力及扩散氢的及时逸出,从根本上解决由于焊接应力集中及扩散氢积累含量过高而发生层状撕裂的难题。9.2.6使用高纯度的二氧化碳气体进行焊接,其纯度应保证:CO2含量≥99.9%,水蒸气与乙醇总含量(V/V)不得高于0.005%,并不得检出液态水。药芯焊丝开盘后应连续用完避免受潮。9.2.7采用50级焊丝,使焊缝与母材达到强匹配,避免超强匹配。这是防止母材产生层状撕裂的重要措施之一。9.2.8为减小长焊缝的拘束应力,该柱与下柱的焊接接头待长焊缝完成和验收后进行。9.3焊后质量检测整条焊缝焊接完毕并经后热保温处理、待冷却48小时后,按设计要求对焊缝进行100%的超声波探伤和磁粉探伤检测。为保证焊接质量、防止冷裂纹的发生,在焊接15天后对焊缝进行再次超声波探伤检测。10安全注意事项由于焊接工作量巨大、焊接时间长,且上下十多名焊工同时进行焊接,所以焊接前需搭设安全、稳固、封闭的安全操作平台,以保证焊接过程中所有焊工能够安全地操作。焊接安全操作平台使用脚手管搭设,当焊缝过长时,必须搭设多层隔断封闭式平台,由下到上分成多个区段同时进行焊接,在焊接的过程中,上部区域的焊接作业不得影响下部区域的焊接操作,达到安全稳固的要求。10

由于分体连接焊缝超长均需分层分段焊退焊完成、还需由下到上分成多个焊接区域,并在各区域增加相应高度的活动操作平台,可供焊接人员随时上、下移动位置,按规定的焊接方法和顺序进行施焊。焊接安全操作平台的搭设如下示意图:图10焊接防护棚搭设示意图11工程实例及效益分析**电视台新台址工程A标段主塔楼外框钢柱截面大,钢板厚(最大板厚达100㎜),由于结构受力要求,部分外框钢柱分节后的单节重量达120t,超出现场吊装设备(最大吊装设备为M1280D塔吊,最大起重能力为80t)的起重能力,根据设计要求钢柱无法减小分节,为减少单节钢柱重量,满足吊装,需要将钢柱部分箱体或牛腿与主体分离后进行安装(如下图所示)。安装时先将主箱体吊装、测校、部分焊接,然后再进行分体部分的拼装,校正后进行焊接。主楼钢结构安装中焊接难度最大的10根外框超重钢柱,采用了分体安装、现场半自动实芯+药芯焊丝CO2气体保护焊接的工艺。单条焊缝最大长度为14880mm,钢板厚度为100mm,填充金属量约0.55t,焊接位置全部为斜立向位置、超长焊缝和超厚板的焊接。施工时用14名焊工同时焊接,52名焊工参与,连续3昼夜,焊接完成一组超长超厚立焊缝。所有焊缝自检、第三方探伤检测,全部一次性100%合格,且通过了业主和北京市质量监督检查站的复检。**电视台新台址工程CCTV由于10根超重分体钢柱的超长、超厚焊缝现场焊接的成功,使本工程无论在经济效益和社会效益,都取得了显著成效,同时也提高了复杂钢结构施工的技术水平,而且为后期悬臂钢结构部分的深化设计及安装方面解决吊装受限方面提供了可借鉴的方法。11.1设备、措施投入方面:通过将超过现有塔吊起重量的钢柱分体后安装、现场焊接的方案,减小了大型吊装机械的投入及大量安装措施的增加,节约了施工投入资金至少100万元,取得了明显的经济效益。11.2工期方面:革新传统焊接工艺,加快了焊接时间,为下部结构的尽快安装创造了条件。10

11.3质量方面:通过电脑控制电加热、实时监控、焊后反复探伤检测等多种手段,有效地保障了焊接质量,控制了焊接变形,确保了结构位形满足设计要求。11.4根据查新资料表明,高强钢超长、超厚板立焊缝现场焊接的工艺在我国房建领域属首次应用,施工中无类似的工程可以借鉴。本工程中10根超重钢柱超长焊缝的顺利完成,将添补我国此项焊接施工工艺的空白,为今后类似工程的施工提供理论依据和实际操作方法。同时也提高了施工单位的知名度和核心技术竞争力。10'

您可能关注的文档

- 工艺工法qc内外墙装饰工程无机预涂板施工工法

- 工艺工法qc云南建筑工程三元乙丙橡胶防水卷材施工工法

- 工艺工法qc仿钢-聚丙烯纤维自防水膨胀混凝土施工工法

- 工艺工法qc利用轨道滑移桅杆式起重机进行钢结构吊装施工工法

- 工艺工法qc剪力墙与顶板一次浇筑木胶合板模板施工工法

- 工艺工法qc大直径木模板v型圆柱施工工法

- 工艺工法qc地下室挡土墙后浇带用预制钢筋混凝土盖板封堵施工工法

- 工艺工法qc复杂多变空间刚架节点构造测量定位施工工法

- 工艺工法qc厂房大跨度现浇梁板可测可控支撑体系施工工法

- 工艺工法qc变形缝处后浇剪力墙模板支设施工工法

- 工艺工法qc复杂环境下的岩石基坑垂直开挖和控制爆破施工工法

- 工艺工法qc十字形钢骨混凝土劲性柱与梁节点部位施工工法

- 工艺工法qc四川大型车站深大基坑支护动态监测控制施工工法

- 工艺工法qc基坑临边围护工具式挡板施工工法

- 工艺工法qc呋喃树脂贴耐酸花岗岩防腐地面施工工法

- 工艺工法qc地下矿山溜破系统立体化快速施工工法

- 工艺工法qc大跨度钢结构网架整体提升施工工法

- 工艺工法qc劲性混凝土组合结构框架梁柱施工工法