- 270.00 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'厂房大跨度现浇梁板可测可控支撑体系施工工法中国人民解放军总装备部特种工程技术安装总队李博平邴光利杨辉白联锋张笈玮1.前言在2m×2m超声速风洞工程IV段消声室现浇结构的施工中,因厂房内置外场消声器设备所占空间较大且工艺要求不允许受荷,需在土建施工前制作安装完成,造成厂房现浇屋面板施工不能按通常方法从地面搭设满堂脚手架支撑,其屋面板施工300余吨荷载必须另行考虑支撑方案进行。针对这一技术难题,中国人民解放军总装备部特种工程技术安装总队驻绵阳工程指挥组大力开展了科技创新,实现了施工过程的可测可控,创造了《厂房大跨度现浇梁板支撑体系施工方法》这一国内领先的新成果,并于2012年3月28日获国家发明专利,专利号:ZL7.X,相关的QC成果《厂房大跨度现浇梁板可测可控支撑体系研制与技术创新》获国家级一等奖。在此基础上,指挥组进一步总结施工工艺,形成了“厂房大跨度现浇梁板可测可控支撑体系施工工法”。该工法安全可靠、简单经济,填补了国家及军队类似工程模板支撑体系的空白。已经在2m×2m超声速风洞工程、Φ0.5m高超声速风洞震后重建工程、2.4m×2.4m跨声速风洞震后重建工程中应用,取得了明显的军事效益、社会效益和经济效益。2.工法特点2.1本工法通过预埋型钢作为脚手架的支撑梁可避免支撑体系对已安装设备的影响,可解决先安装室内设备后施工屋面现浇梁板情况下,已安装设备影响模板支撑体系搭设的问题。2.2本工法通过两层型钢与支撑脚手架形成整体支撑顶板浇筑荷载,可计算型钢受力变形,验算其结构体系安全可靠性。2.3本工法通过采用斜拉钢丝绳和花篮螺栓组成的加固卸载装置对型钢空间卸载可实现对支撑体系变形值的可测可控效果。3.适用范围本工法适用于厂房建筑结构大跨度梁板支撑体系施工,特别适用于单层厂房在层高超高、跨度较大、内置设备体积较大,无法按常规方法支设满堂9

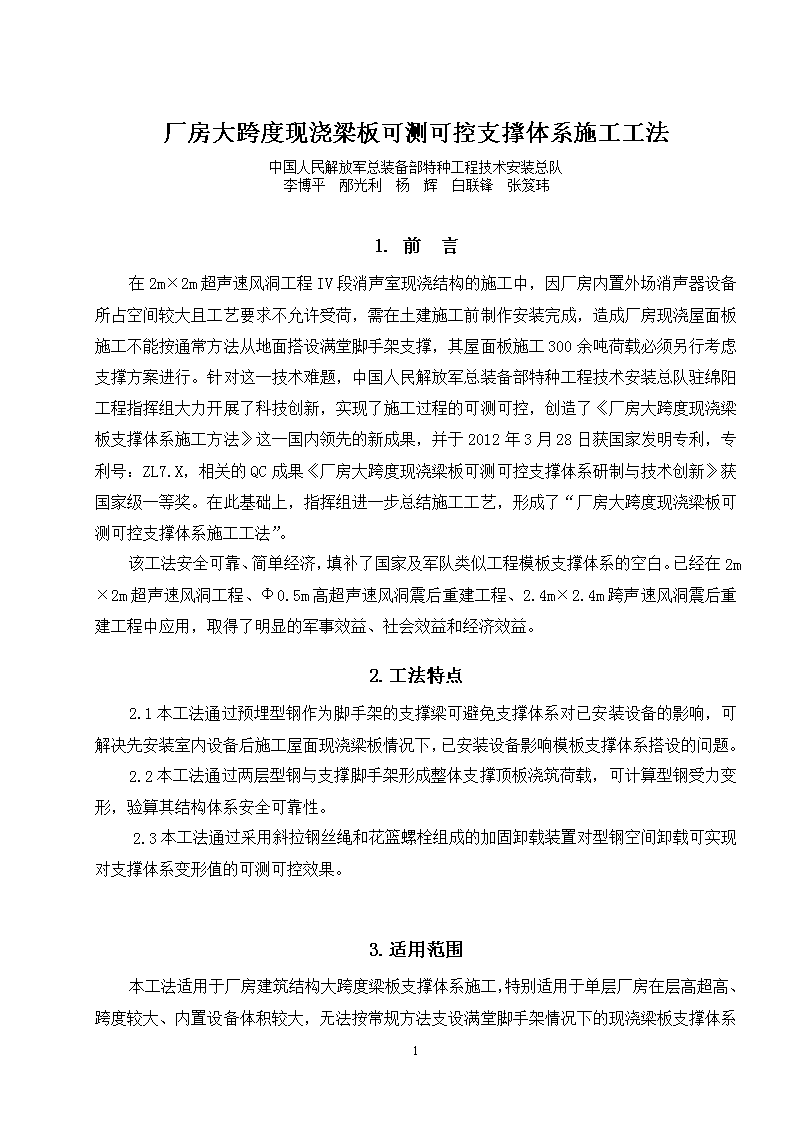

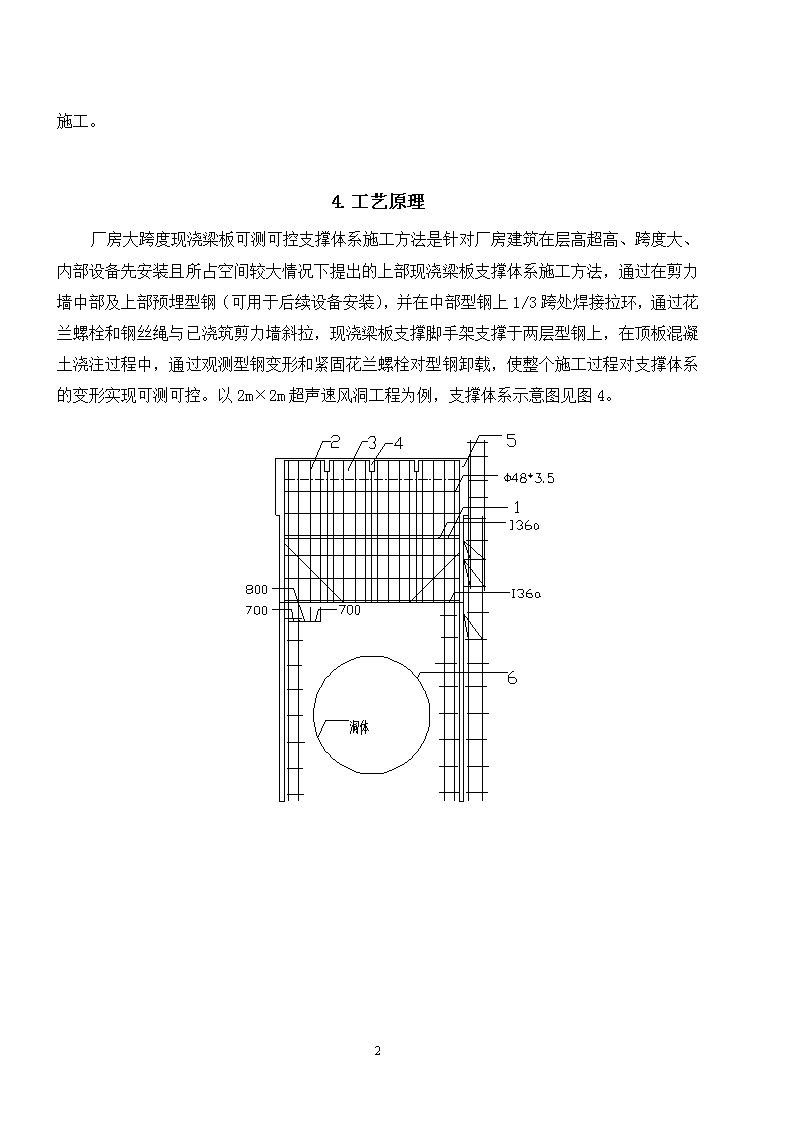

脚手架情况下的现浇梁板支撑体系施工。4.工艺原理厂房大跨度现浇梁板可测可控支撑体系施工方法是针对厂房建筑在层高超高、跨度大、内部设备先安装且所占空间较大情况下提出的上部现浇梁板支撑体系施工方法,通过在剪力墙中部及上部预埋型钢(可用于后续设备安装),并在中部型钢上1/3跨处焊接拉环,通过花兰螺栓和钢丝绳与已浇筑剪力墙斜拉,现浇梁板支撑脚手架支撑于两层型钢上,在顶板混凝土浇注过程中,通过观测型钢变形和紧固花兰螺栓对型钢卸载,使整个施工过程对支撑体系的变形实现可测可控。以2m×2m超声速风洞工程为例,支撑体系示意图见图4。9

图4支撑体系示意图注:1为预埋型钢,2为支撑脚手架钢管,3为现浇顶板主梁,4为现浇顶板次梁,5为现浇剪力墙墙体,6为内置设备,7为斜拉钢丝绳,8为花篮螺栓,9为焊接拉环,10为ф48×3.5钢管。5.施工工艺流程及操作要点5.1施工工艺流程支撑体系选型→支撑体系结构验算→支撑体系搭设→支撑体系变形监测监控→调节花篮螺栓控制型钢变形→施工完毕后支撑体系拆除。5.2操作要点5.2.1支撑体系选型根据工程实际荷载情况和相关规范要求,合理选择预埋型钢的型号、型钢间距、型钢上支撑脚手架的参数、钢丝绳、花篮螺栓等的型号参数。以2m×2m超声速风洞为例,具体选型如下:1、在剪力墙13.48m和17.88m标高处分别预埋12根横跨房间的I36a9

工字钢横跨房间,其间距2.75m,梁板支撑体系立杆支撑于工字钢上,并通过纵横连杆形成整体。2、在中部13.48m标高处工字钢的1/3跨处焊接拉环,用钢丝绳加花篮螺栓与墙体斜拉连接。3、采用Q235A级φ48×3.5扣件式钢管支撑体系,按照主次梁及板间距分开纵横交叉连接布置立杆,立杆上部设置加劲式可调支托形成轴心传力。5.2.2支撑体系结构验算选型确定后,按照《钢结构设计规范》(GB50017-2003)和《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)及其他相关规范对型钢、脚手架、钢丝绳和花篮螺栓进行结构受力验算和荷载组合作用下型钢的挠度验算,并根据验算结果对支撑体系进行调整。验算型钢挠度时,首先根据剪力墙厚度和预埋型钢的截面尺寸,判断型钢两端的约束条件。如果剪力墙较厚,型钢截面尺寸相对较小,型钢两端可按固定支座考虑;如果剪力墙较薄,型钢截面尺寸相对较大,型钢两端可按铰支座考虑。计算型钢挠度时,荷载采用标准值(不考虑荷载的分项系数和动力系数)。上部荷载通过脚手架立杆传给型钢,型钢上的荷载按等间距分布的集中荷载计算。型钢的挠度验算公式如下:两端为固定支座的情况:v=nPL3/384EI(n为偶数)或v=(n4+1)PL3/384n3EI(n为奇数)(5.2.2-1)两端为铰支座的情况:v=(5n2+2)PL3/384nEI(n为偶数)或v=(5n4+2n2+1)PL3/384n3EI(n为奇数)(5.2.2-2)型钢的挠度值应满足:v≤[v](5.2.2-3)式中v—型钢的计算挠度值;P—等间距分布的集中荷载;L—型钢梁跨度;E—钢材的弹性模量;I—型钢的截面惯性矩;[v]—型钢挠度限值。5.2.3支撑体系搭设1、施工工艺流程:根据选型方案预埋型钢→安装斜拉钢丝绳和花篮螺栓→弹测支撑体系立杆坐标方格网→在型钢上焊接用来固定立杆的短钢筋→搭设型钢上部9

支撑体系→支撑体系与剪力墙做可靠水平支撑。2、根据选型方案预埋型钢在浇筑剪力墙之前,根据选型方案测设型钢预埋位置,然后根据测设的位置将型钢安装到位。在剪力墙混凝土强度达到设计要求之前,预埋型钢由两端脚手架支撑。3、安装斜拉钢丝绳和花篮螺栓剪力墙模板拆除后,在型钢的1/3跨位置和剪力墙之间斜拉钢丝绳,钢丝绳一端连接花篮螺栓,花篮螺栓与型钢上预先焊接的拉环连接,钢丝绳另一端通过剪力墙上的对拉螺杆孔固定。斜拉钢丝绳与型钢之间的角度控制在45°~60°之间。4、测设支撑体系立杆坐标方格网根据型钢上部的脚手架支撑方案,将立杆的位置测设到型钢上。5、在型钢上焊接用来固定立杆的短钢筋根据型钢上测设的立杆位置,焊接长200mm的φ25短钢筋(短钢筋可利用钢筋废料),用于固定立杆。6、搭设型钢上部支撑体系型钢上部脚手架支撑体系按照支撑方案和《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)的相关要求搭设。7、支撑体系与剪力墙做可靠水平支撑上部支撑体系通过横杆顶撑两侧剪力墙的方式进行横向支撑固定,也可采用软拉硬撑的方式。5.2.4模板支撑体系变形监测监控1、立杆弹性挠度监测监控1)观测点设置在跨中1/3区域的立杆上,在混凝土浇筑前采用经纬仪扫描弹测垂直线,共设置4个观测点。2)混凝土浇筑过程,将经纬仪设置于浇筑区域以外的安全地带,每15min观测一次,并做好记录。3)取第一步水平杆步距l为立杆计算跨度,设定立杆允许弹性挠度值l/1000为报警值。2、型钢变形值监测监控1)观测点设在型钢跨中1/3区域上,共设置4个观测点,在混凝土浇筑前设置。2)在型钢一侧将一根细钢丝固定于两侧剪力墙上,混凝土浇筑过程中量测型钢与钢丝间距离变化,每15min观测一次,并做好记录。9

3)根据设计和规范要求设定型钢挠度变形报警值,如工程实例2m×2m超声速风洞工程中设2L/1000=12000/1000=24mm为报警值。5.2.5调节花篮螺栓控制型钢变形根据型钢变形值监测数据,如果变形值临近预设报警值,及时拧紧花篮螺栓,增大斜拉钢丝绳的拉力,将型钢的挠度变形值控制在规定范围内。5.2.6施工完毕后支撑体系拆除拆除支撑体系的顺序与支撑体系搭设的顺序基本相反,按照后搭设的先拆除,先搭设的后拆除的顺序进行。拆除前对施工人员进行交底,并清除支撑体系上的杂物及地面上的障碍物。拆除作业应设专人指挥。卸料时各构配件严禁抛掷至地面及洞体设备上。6.材料与设备6.1型钢型钢的型号要根据工程实际中的荷载情况选择,型钢应无损伤、无老锈,材料符合相关规范要求,使用前刷防锈漆两遍。6.2钢管钢管应使用符合《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)要求的钢管。且无损伤、无老锈。6.3钢丝绳钢丝绳应无损伤、毛刺,材质符合《重要用途钢丝绳标准》(GB8918-2006)的要求。6.4花篮螺栓花篮螺栓应符合标准GB/T3818-1999的要求。6.5测量工具经纬仪、水准仪、钢卷尺,在使用前应对测量仪器进行校准。7.质量控制7.1根据各相关材料的设计和规范要求,对进场材料按规范要求进行抽样试验,不符合要求的材料严禁使用。7.2施工前要根据工程实际荷载情况,对型钢、钢丝绳、花篮螺栓和钢管脚手架的搭设参数进行设计和安全验算。7.3严格按照支撑体系的设计方案进行施工。9

7.4支撑体系搭设完毕后要进行专项检查和验收,检查不合格的不能进行下步施工。7.5在浇筑梁板混凝土时设专人检查支撑体系,并对支撑体系的变形进行监测,如果变形值超过规范限值,应及时控制。7.6浇筑混凝土时注意避免集中堆载。8.安全措施8.1施工人员进行支撑体系施工时必须戴安全帽,穿防滑鞋,高空作业必须使用安全带,不得穿高跟鞋和拖鞋施工。8.2支撑体系安装与拆除人员必须是经考核合格的专业工人,架子工应持证上岗。8.3在支撑体系上根据相关规范布设安全网、防护栏杆等安全设施。8.4作业层上的施工荷载应符合设计要求,不得超载,支撑体系上未经允许严禁悬挂起重设备,不得私自拆除安全防护设施。8.5浇筑混凝土时,现场设专人监护施工,当出现异常情况时,应立即停止施工,并应迅速撤离作业面上人员,应在采取确保安全的措施后,查明原因、做出判断和处理。8.6严禁在雨雪天气进行支撑体系搭设和拆除。不宜在夜间进行搭设与拆除施工。8.7在支撑体系上进行电、气焊作业时应有防火措施和专人看守。8.8严禁私自更改支撑体系,严禁在构件上私自打孔。8.9工地临时用电线路的架设及脚手架接地、避雷措施等,应按现行行业标准《施工现场临时用电安全技术规范》JGJ46的有关规定执行。8.10拆除支撑体系时,地面应设围栏和警戒标志,并应派专人看守,严禁非操作人员入内。8.11在型钢的预埋吊装及脚手架体系搭设过程中,一定要做好各项安全措施,保护好内置洞体设备的安全。9.环保措施9.1施工现场的废弃材料要及时清扫到指定地点;采取各种有效措施,对容易引起环境污染和浪费资源、能源的各种渠道严格控制。9.2认真贯彻执行《环境管理体系规范及使用指南》GB/T24001-2000;9

制定环保施工的管理实施细则,每周由监督小组把环保施工检查情况在生产调度会上向各有关单位及项目经理汇报,并上报业主、监理。9.3合理安排作业时间,施工的机器噪声夜间控制在45dB,白天控制在55dB;尽可能将噪声大的作业安排在白天施工,避免施工噪声对周围环境的影响。9.4爱护生态环境,施工现场精心布置,尽量少砍伐树木,少占用农田,施工废水、生活污水按有关要求进行处理,不得直接排入农田、河流和渠道。10.效益分析本工法属于厂房建筑结构大跨度梁板支撑体系施工技术,可广泛应用于类似工程建设中。本工法解决了厂房上部结构施工模板支撑问题,同时减少了脚手架材料使用量,节约脚手架支撑费用,缩短工期,为整体工程竣工、实现国防试验能力创造了有利条件,具有显著军事、经济效益。本工法施工技术处于国内领先水平,填补了国家及军队类似工程模板支撑体系的空白。由于该工法实现了厂房现浇梁板施工的可测可控,降低了同类工程的施工风险,保证了施工安全及项目顺利实施,具有显著的社会效益,具有推广应用价值。表10工程实例中的具体经济效益工程实例支撑体系节约材料费用缩短工期费用总计节约费用2m×2m超声速风洞工程14.45万元42.15万元56.6万元2.4m×2.4m跨声速风洞震后恢复重建工程4.15万元19.1万元23.25万元Φ0.5m高超声速风洞震后恢复重建工程1.30万元9.96万元11.26万元11.应用实例11.1应用实例1——2m×2m超声速风洞工程2m×2m超声速风洞工程,位于四川绵阳,建筑面积6697m²,分为五段,其Ⅳ段为框架剪力墙结构,轴线尺寸30.3m×12.3m,层高23.3m,剪力墙厚300mm,顶板厚100mm,2007年08月15日开工,2010年05月20日竣工验收。Ⅳ段厂房内安装有消声器洞体设备一座,直径8.5m,长26.8m,中心标高5.8m,洞体离剪力墙距离不足2m。9

由于洞体设备的影响,无法采用常规满堂脚手架作为屋面现浇梁板的支撑体系,采用本工法成功解决了该问题,并很好地控制了梁板模板的挠度变形。消声器洞体消声器洞体图11.1-1Ⅳ段内部示意图图11.1-2已安装就位消声器设备图11.1-3支撑体系搭设实景照片11.2应用实例2——2.4m×2.4m跨声速风洞震后恢复重建工程2.4m×2.4m超声速风洞工程建筑面积8344㎡,框架剪力墙结构,分为八段,因地震影响厂房受损严重,尤其是III段消声室屋面受损严重需要重建,该工程开工时间:2008年9月10日,竣工时间:2009年04月20日。III段消声室厂房结构轴线尺寸为33.6m×10.3m,高23.3m,其内设备不能移出,且设备所占空间较大,其上不允许施加荷载,无法采用常规满堂脚手架作为屋面现浇梁板的支撑体系,采用本工法成功解决了该问题,并很好地控制了梁板模板的挠度变形。11.3应用实例3——Φ0.5m高超声速风洞震后恢复重建工程Φ0.5m高超声速风洞工程建筑面积2795㎡,框架剪力墙结构,分为三段,因地震影响厂房受损严重,尤其是III段设备间屋面受损严重需要重建,该工程开工时间:2008年8月1日,竣工时间:2008年10月30日。III段设备间结构轴线尺寸为18m×12m,高15m,其内设备不能移出,且设备所占空间较大,其上不允许受荷,无法采用常规满堂脚手架作为屋面现浇梁板的支撑体系,采用本工法成功解决了该问题,并很好地控制了梁板模板的挠度变形。9'

您可能关注的文档

- 工艺工法qc不同基底材料交接处抹灰开裂加强钢网施工工法

- 工艺工法qc内外墙装饰工程无机预涂板施工工法

- 工艺工法qc云南建筑工程三元乙丙橡胶防水卷材施工工法

- 工艺工法qc仿钢-聚丙烯纤维自防水膨胀混凝土施工工法

- 工艺工法qc利用轨道滑移桅杆式起重机进行钢结构吊装施工工法

- 工艺工法qc剪力墙与顶板一次浇筑木胶合板模板施工工法

- 工艺工法qc大直径木模板v型圆柱施工工法

- 工艺工法qc地下室挡土墙后浇带用预制钢筋混凝土盖板封堵施工工法

- 工艺工法qc复杂多变空间刚架节点构造测量定位施工工法

- 工艺工法qc厚钢板现场超长斜立焊施工工法

- 工艺工法qc变形缝处后浇剪力墙模板支设施工工法

- 工艺工法qc复杂环境下的岩石基坑垂直开挖和控制爆破施工工法

- 工艺工法qc十字形钢骨混凝土劲性柱与梁节点部位施工工法

- 工艺工法qc四川大型车站深大基坑支护动态监测控制施工工法

- 工艺工法qc基坑临边围护工具式挡板施工工法

- 工艺工法qc呋喃树脂贴耐酸花岗岩防腐地面施工工法

- 工艺工法qc地下矿山溜破系统立体化快速施工工法

- 工艺工法qc大跨度钢结构网架整体提升施工工法