- 168.00 KB

- 12页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

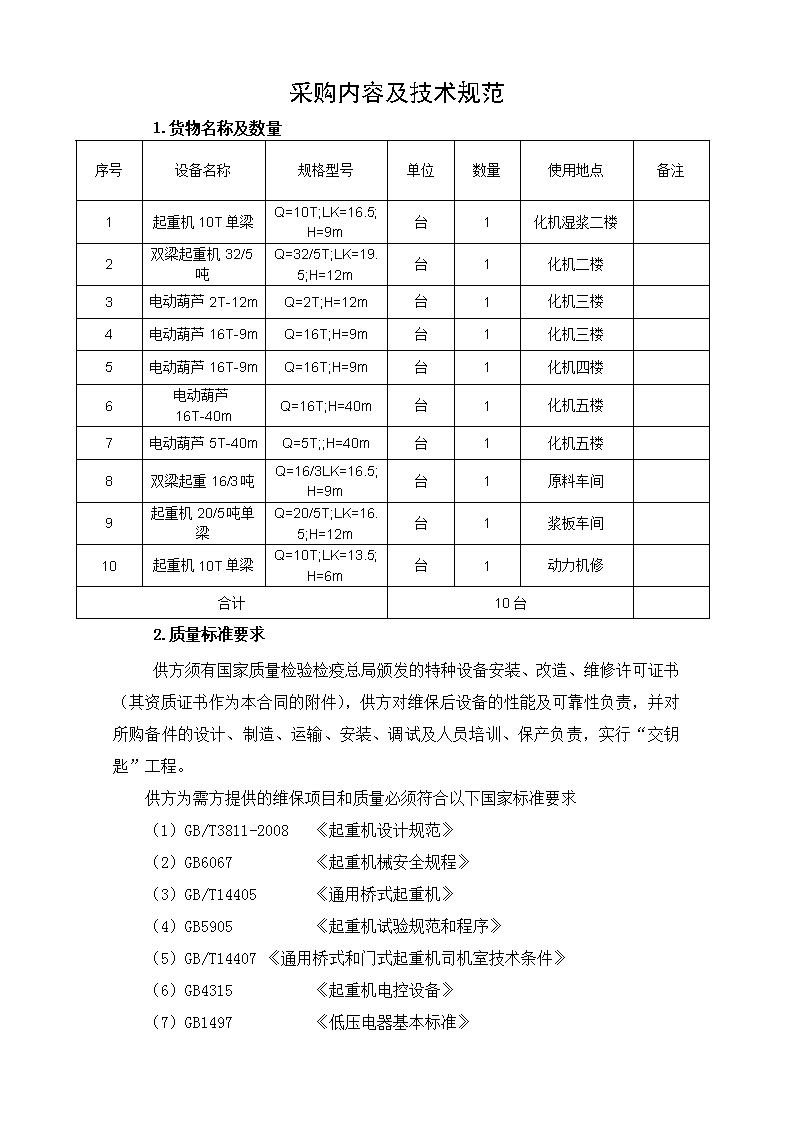

'采购内容及技术规范1.货物名称及数量序号设备名称规格型号单位数量使用地点备注1起重机10T单梁Q=10T;LK=16.5;H=9m台1化机湿浆二楼2双梁起重机32/5吨Q=32/5T;LK=19.5;H=12m台1化机二楼3电动葫芦2T-12mQ=2T;H=12m台1化机三楼4电动葫芦16T-9mQ=16T;H=9m台1化机三楼5电动葫芦16T-9mQ=16T;H=9m台1化机四楼6电动葫芦16T-40mQ=16T;H=40m台1化机五楼7电动葫芦5T-40mQ=5T;;H=40m台1化机五楼8双梁起重16/3吨Q=16/3LK=16.5;H=9m台1原料车间9起重机20/5吨单梁Q=20/5T;LK=16.5;H=12m台1浆板车间10起重机10T单梁Q=10T;LK=13.5;H=6m台1动力机修合计10台2.质量标准要求供方须有国家质量检验检疫总局颁发的特种设备安装、改造、维修许可证书(其资质证书作为本合同的附件),供方对维保后设备的性能及可靠性负责,并对所购备件的设计、制造、运输、安装、调试及人员培训、保产负责,实行“交钥匙”工程。供方为需方提供的维保项目和质量必须符合以下国家标准要求(1)GB/T3811-2008《起重机设计规范》(2)GB6067《起重机械安全规程》(3)GB/T14405《通用桥式起重机》(4)GB5905《起重机试验规范和程序》(5)GB/T14407《通用桥式和门式起重机司机室技术条件》(6)GB4315《起重机电控设备》(7)GB1497《低压电器基本标准》第11页

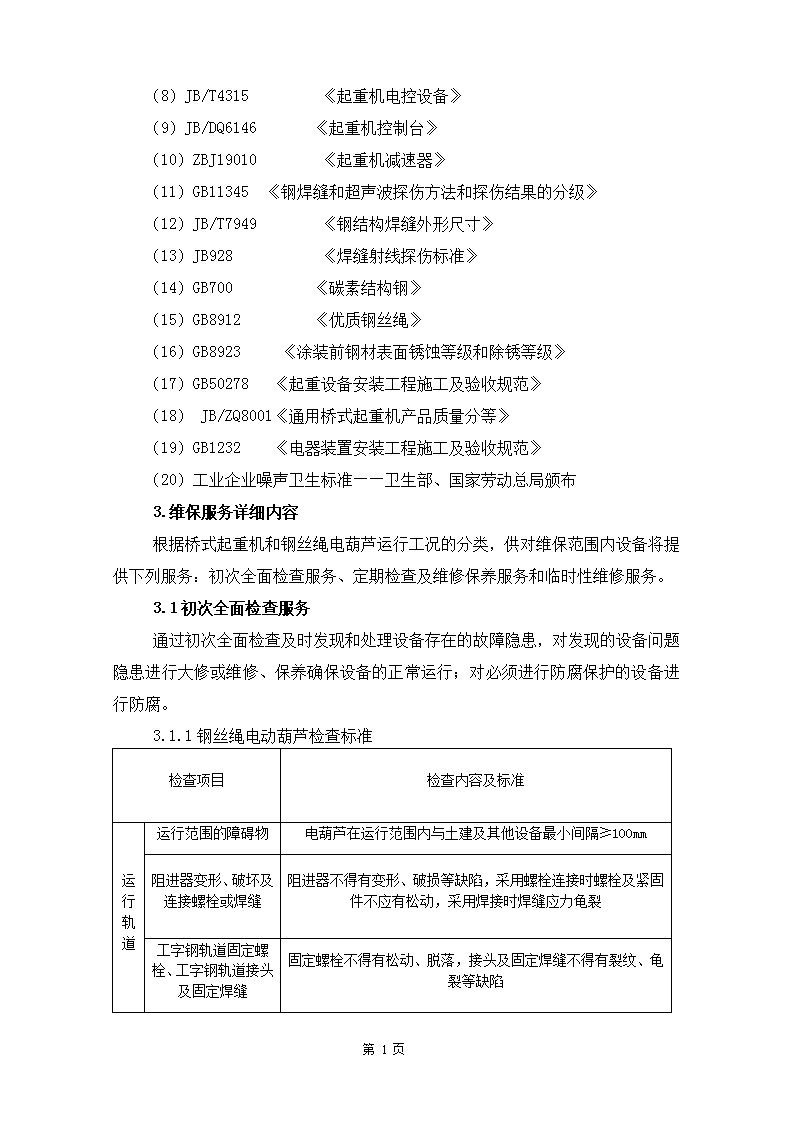

(8)JB/T4315《起重机电控设备》(9)JB/DQ6146《起重机控制台》(10)ZBJ19010《起重机减速器》(11)GB11345《钢焊缝和超声波探伤方法和探伤结果的分级》(12)JB/T7949《钢结构焊缝外形尺寸》(13)JB928《焊缝射线探伤标准》(14)GB700《碳素结构钢》(15)GB8912《优质钢丝绳》(16)GB8923《涂装前钢材表面锈蚀等级和除锈等级》(17)GB50278《起重设备安装工程施工及验收规范》(18)JB/ZQ8001《通用桥式起重机产品质量分等》(19)GB1232《电器装置安装工程施工及验收规范》(20)工业企业噪声卫生标准——卫生部、国家劳动总局颁布3.维保服务详细内容根据桥式起重机和钢丝绳电葫芦运行工况的分类,供对维保范围内设备将提供下列服务:初次全面检查服务、定期检查及维修保养服务和临时性维修服务。3.1初次全面检查服务通过初次全面检查及时发现和处理设备存在的故障隐患,对发现的设备问题隐患进行大修或维修、保养确保设备的正常运行;对必须进行防腐保护的设备进行防腐。3.1.1钢丝绳电动葫芦检查标准检查项目检查内容及标准运行轨道运行范围的障碍物电葫芦在运行范围内与土建及其他设备最小间隔≥100mm阻进器变形、破坏及连接螺栓或焊缝阻进器不得有变形、破损等缺陷,采用螺栓连接时螺栓及紧固件不应有松动,采用焊接时焊缝应力龟裂工字钢轨道固定螺栓、工字钢轨道接头及固定焊缝固定螺栓不得有松动、脱落,接头及固定焊缝不得有裂纹、龟裂等缺陷第11页

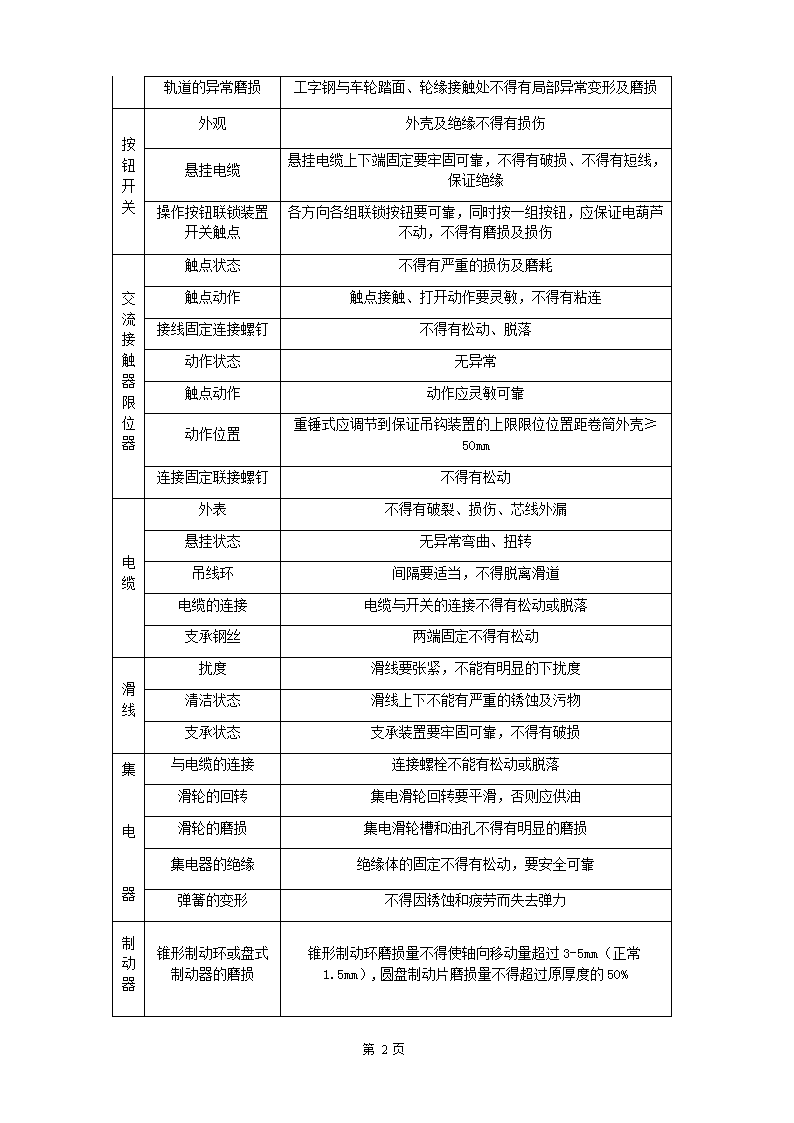

轨道的异常磨损工字钢与车轮踏面、轮缘接触处不得有局部异常变形及磨损按钮开关外观外壳及绝缘不得有损伤悬挂电缆悬挂电缆上下端固定要牢固可靠,不得有破损、不得有短线,保证绝缘操作按钮联锁装置开关触点各方向各组联锁按钮要可靠,同时按一组按钮,应保证电葫芦不动,不得有磨损及损伤交流接触器限位器触点状态不得有严重的损伤及磨耗触点动作触点接触、打开动作要灵敏,不得有粘连接线固定连接螺钉不得有松动、脱落动作状态无异常触点动作动作应灵敏可靠动作位置重锤式应调节到保证吊钩装置的上限限位位置距卷筒外壳≥50mm连接固定联接螺钉不得有松动电缆外表不得有破裂、损伤、芯线外漏悬挂状态无异常弯曲、扭转吊线环间隔要适当,不得脱离滑道电缆的连接电缆与开关的连接不得有松动或脱落支承钢丝两端固定不得有松动滑线扰度滑线要张紧,不能有明显的下扰度清洁状态滑线上下不能有严重的锈蚀及污物支承状态支承装置要牢固可靠,不得有破损集电器与电缆的连接连接螺栓不能有松动或脱落滑轮的回转集电滑轮回转要平滑,否则应供油滑轮的磨损集电滑轮槽和油孔不得有明显的磨损集电器的绝缘绝缘体的固定不得有松动,要安全可靠弹簧的变形不得因锈蚀和疲劳而失去弹力制动器锥形制动环或盘式制动器的磨损锥形制动环磨损量不得使轴向移动量超过3-5mm(正常1.5mm),圆盘制动片磨损量不得超过原厚度的50%第11页

钢丝绳断丝1捻距内钢丝绳断丝数量不得超过总数的10%磨损磨损后的直径减少量不得超过公称直径的7%外伤不得有扭结及电焊灼伤松散与腐蚀不得有明显的松散、麻芯脱出及腐蚀绳端的固定无异常与均衡滑轮接触处无异常润滑油外表面应保持一定的涂油量吊钩磨损目测与量具检测,不得有异常磨损裂纹目测或放大镜检查,不应存在裂纹开口变形不得有异常的明显变形吊钩滑轮组止推轴承必须能平顺的回转吊钩螺母锁紧必须安全可靠吊钩滑轮不得有损伤滑轮槽不得有明显的磨损轴承的磨损轴承和轴之间不得有间隙滑轮外壳、挡轴板、挡圈、销滑轮外壳不得有明显的损伤;挡轴板、挡圈、销不得松动脱落均衡滑轮回转状态回转要平顺外观不得有损伤运行小车回转状态不得有松动车轮踏面轮缘不得有明显磨损、剥落与缺损供油开式、闭式齿轮开式齿轮要定期涂润滑脂,闭式齿轮要定期加油3.1.2桥式起重机检查项目及标准检查项目检查内容判定标准第11页

滑轮组滑轮检查有无裂纹、缺损、磨损;绳槽有无异常;有无钢丝绳脱槽痕迹;压板及定位销轴是否有松动无裂纹、无明显变形与磨损;无脱槽痕迹;无松脱轴及轴承绳挡、平衡滑轮检查有无裂纹、磨损;润滑情况;转动滑轮,有无声响和回转质量偏心,检查脱槽、脱落、变形、裂纹无裂纹、明显磨损;无异常声响和偏心;无脱槽、脱落、变形、裂纹钢丝绳钢丝绳结构等检查钢丝绳结构、直径是否与设计相符,吊具在下极限位置,检查卷筒上的安全圈数要求有2圈以上安全圈钢丝绳状态检查钢丝绳有无断丝、断股、扭结、腐蚀、弯折、松散、磨损;尾端加工及固定是否正确;有无跳槽现象;有无附着尘土、沙子、杂质、水分,钢丝绳固定部分有无异常;钢丝绳托槽痕迹,卷筒安装连接紧固1捻距不得有10%以上的断丝,绳径不得小于公称尺寸的93%,不能有明显缺陷;无跳槽;表面无砂尘、杂质钢丝绳安全使用检查钢丝绳是否与结构件碰擦;与各滑轮的接触状况不得有明显的磨损、压偏、松散吊钩检查吊钩有无裂纹、变形及磨损;转动吊钩,轴承及螺纹部位有无异常声响;吊钩口有无异常变形;轴承等润滑情况无裂纹、明显变形和影响使用的磨损;转动平稳;润滑良好连接件葫芦板、连接件检查葫芦板、连接件的紧固,要求无松脱;销、侧板无变形;钢丝绳防脱装置功能正常。无裂纹、变形;吊钩组无磨损、变形牢固、安全、无松脱等传动轴转动联轴器,检查有无径向跳动、端面摆动无明显径向跳动和轴向摆动齿形联轴器检查润滑情况,是否漏油;有无异常声响不漏油,无异常声响螺栓及螺母有无松动与脱落无松动与脱落制动器制动器工作情况工作正常、发挥效能、不偏磨液压制动器检查液面高度及有无漏油;检查工作缸的功能、损伤、泄漏无明显弯曲,油量适当,无泄漏第11页

电磁制动器检查电磁铁动作情况工作平稳无冲击、无异常噪声制动轮与制动瓦检查制动轮安装件有无松脱,摩擦片有无剥落、损伤及偏磨;弹簧是否老化,制动轮有无裂纹磨损及缺陷;制动间隙是否合适无松脱;无剥落、损伤及偏磨;无老化、制动间隙合乎要求行程和制动力矩调节机构检查行程和制动力矩调节机构有无异常,拉杆、销轴、杠杆及螺栓有无裂纹、弯曲变形及磨损调节器适当,动作平稳;制动器安装螺栓,销轴检查螺栓、螺母与销轴有无松脱无松脱齿轮箱齿轮箱体检查有无裂纹、变形及损伤;安装联接有无松动与脱落;油量、油品、油质;漏油无裂纹、变形及损伤;无松动3.1.3起重机小车运行机构、提升机构、电气部分检查项目及标准检查项目检查内容判定标准减速器齿轮检查有无异常响声、发热和振动无异常响声、发热和振动齿轮罩壳检查有无裂纹、变形与损伤;连接与安装有无松脱无裂纹、变形与损伤;无松脱车轮组轮缘检查有无裂纹、缺蚀、变形、磨损无裂纹、缺失、变形轮毂及轮盘检查有无裂纹无影响起升的异常情况车轮踏面检查踏面有无磨损,检查裂纹、变形、表面剥落无明显变形、裂纹轮毂内轴承检查滚动轴承的润滑情况、振动、声响转动情况正常车轮轮毂与端梁侧板之间的贴板检查有无摩擦、磨损、装配精度无摩擦、磨损、安装良好轨道钢轨检查有无裂纹、头部下陷无裂纹、无明显的下陷第11页

钢轨紧固螺栓检查连接螺栓有无松动及脱落不得松动脱落连接板及垫板检查螺栓有无松动、脱落;连接板和垫板有无位移、缺陷或脱落无松动脱落、不得有位移等缺陷缓冲器及车档检查有无损伤及错位;安装有无松动脱落无错位、无松动、脱落钢轨接头检查钢轨接头有无错位及间隙变化不得有明显影响行走的错位电动机安装底座安装底座有无裂纹;连接有无松动、脱落无裂纹、松动和缺失绕组检查绝缘电阻,有无发热绝缘电阻值在范围轴承检查润滑情况与异常声响润滑良好、无异常声响电刷及导线检查有无磨损和松动;压力;附着碳粉;转动电机有无火花无明显磨损,无附着碳粉集电装置滑线及滑车轨道电源滑线集电轨道检查有无变形、磨损、损伤;张紧装置动作是否正常,滑线与滑块的接触情况,绝缘子支撑有无松动张紧平稳、行走时接触良好壳盖罩子检查有无损伤、变形、防触电装置是否正常无损伤、变形、与滑线距离足够绝缘集电器检查绝缘集电器的接线有无异常电缆芯线、接头及外壳要可靠连接绝缘子检查有无脱落与松动、破裂与污垢无松脱、破裂、污垢集电器机械部分检查有无磨损、润滑是否良好无明显磨损、润滑良好弹簧有无变形、断裂及疲劳损伤无变形、断裂及疲劳损伤接线与绝缘检查有无断线、绝缘子是否破损、污秽无断线、绝缘子无破损、污秽接头螺栓检查紧固部分有无松动脱落无松动脱落集电装置供电电缆绝缘层检查有无损伤无损伤联接处检查紧固部分有无松动脱落无松动脱落电缆及导向装置检查电缆拉伸部分有无弯曲、扭曲及损伤;导向装置动作情况动作正常平稳、电缆无扭伤、破损开关开关、接触部分与保险检查开关动作有无异常、外形有无破损;接触部分铰链和夹子之间压力是否合适;保险器安装及容量是否合适第11页

电气元件及控制系统动作正常、无破损、接触压力适当,安装正确、容量合适接触器触头检查触头接触压力接触面无间隙及脱开彻底弹簧检查有无损坏、腐蚀及疲劳老化无损伤变形、腐蚀、老化可动铁芯检查铁芯吸合面有无附着物、腐蚀情况;工作时有无异响,屏蔽线圈有无断线;检查限位块有无磨损损伤、断路时有无间隙无付着物;无异常声响及断线;无明显磨损;无间隙消弧线圈检查紧固部分有无松动脱落无松动脱落消弧栅是否在原位置、烧损在原位置、无严重烧损紧固件检查有无松动无松动继电器弹簧检查有无折弯、腐蚀、金属疲劳无折弯、腐蚀、金属疲劳时间继电器检查限时功能限时准确接触片检查接触面有无损坏及磨损无明显损坏与磨损操作机构及试验用手操作、检查动作状态动作正常平稳、内部配线检查连接端子连接情况;配线及绝缘有无污损、劣化;电线引入管口有无异常无松动脱落、无损伤、污染及劣化紧固连接检查紧固件有无松脱无松脱控制器操作开关动作状态检查动作状态是否正常;零件限制器及手柄动作是否正常动作平稳;限制器和手柄停止位置牢靠离合片及离合辊检查接触压力;紧固件有无松动;离合辊润滑情况接触时完全,脱离时彻底;无松动;给油正常复位弹簧检查有无折损、变形、腐蚀及疲劳损伤无折损、变形、明显腐蚀及金属疲劳轴承及齿轮检查润滑情况给油适当、润滑正常接触片及触头检查接触面有无损坏及磨损;接触片接触深度无明显破坏磨损,接触完全绝缘棒检查有无裂纹、污损无裂纹与明显无损动作方向显示板检查有无污染及损伤显示明显、无污迹第11页

电线引入检查电线引线管有无异常无损伤或老化悬垂开关检查动作情况;有无损伤、污染;金属外壳的,检查外壳与地线接头有无松动;橡胶套电缆是否受额外外力;外壳、盖、悬垂保护装置有无异常动作正常;无损伤与污染;无松动;无额外外力电阻器端子检查紧固件有无松脱无松脱电阻片检查有无裂纹、损伤;各片之间有无接触;有无松动;端子附近接线及绝缘是否过热烧损、绝缘体积灰无裂纹、损伤;无接触;无松动、烧坏、不得积灰绝缘子检查有无破裂、磨损无破裂和明显污损连接紧固检查紧固件有无松脱无松脱线路机内明线检查保护层有无损伤;有无过劲、扭曲、线夹松动无损伤、过紧、扭曲、松动照明及信号灯检查照明亮度是否合适;接头部分、紧固件有无松动;灯泡和防护装置有无破损确保仪表和操作部分照明充足,无松动、破损电路绝缘电阻测定配电线路各支路绝缘电阻有无异常绝缘电阻值在范围提升机构实验起重能力空载下,检查动作状态(1)应平稳起升或下降(2)无异常噪声、明显振动或发热制动器功能空载下,检查制动器动作状态能可靠制动大车小车运行机构实验运行能力空载下,检查大车、小车行走机构的工作状态(1)大车、小车运行应平稳(2)无异常噪声、明显振动或发热制动器空载下,检查各制动器动作状态能可靠制动,无异常振动、发热和声响3.1.4落地拆机、检查和清洗的设备清单序号设备名称规格型号数量使用地点110T单梁起重机Q=10T;LK=16.5;H=9m1化机湿浆二楼合计1台第11页

说明:(1)其他维保范围内非必须落地拆机、检查和清洗的设备,可在维修平台或行车大梁上进行检查、拆卸电机和减速机进行检查。(2)要求对桥式起重机打开减速机等构件进行现场检查、拆机清洗。3.1.5进行防腐的设备清单序号设备名称规格型号数量使用地点110T单梁起重机Q=10T;LK=16.5;H=9m1化机湿浆二楼220/5吨双梁起重机Q=20/5T;LK=16.5;H=12m1浆板车间合计2台说明:(1)对电动单梁大梁、葫芦表面进行防腐。(2)对双梁桥式起重机大车、小车本体及上下表面。(3)防腐要求:清灰、机械除锈、刷漆(底漆一道、面漆两道)。3.2定期检查及维修保养服务通过每季度一次的定期检查及时发现和处理设备存在的隐患,做好预防性检查及保养确保设备满足日常的正常使用。3.2.1定期检查项目(1)吊具:检查吊钩组件的磨损等状况;(2)钢丝绳:检查钢丝绳的状态,钢丝绳的绕法,钢丝绳的末端处理及钢丝绳的润滑等;(3)滑轮:检查滑轮是否出现裂纹、破裂及其润滑情况;(4)减速器:检查是否漏油、油位,是否有异常噪声、振动,固定螺栓是否齐全;(5)车轮:检查磨损情况,润滑等;(6)联轴器:是否有异常噪声,是否有磨损等;(7)卷筒:检查是否有效排绳,润滑状况等;(8)缓冲器:检查是否老化等;(9)轴承:检查所有轴承的润滑状况,是否需要更换。第11页

(10)电机:检查冷却风扇,振动,机械及电气连接,异常声响,接地等;(11)电柜内元气件:检查继电器,接触器,保险丝,变压器等元件的标示,机械及电气连接,电气设定等;(12)检查各限位开关是否正常工作;(13)检查操作器(手操,遥控器)是否正常;(14)检查安全保护装置,如紧急停止按钮,警示装置,安全连锁,安全限位开关,防碰撞保护等;(15)功能测试:电源启动关断,运行各个机构的启动停止,各方向的快慢速和加减速操作等;(16)如发现有缺陷的部件或安全隐患及时向需方相关人员汇报,并提供解决方案,待需方认可后进行整改、大修、修理;每次定期检查后一周内出具检查报告;3.2.2定期维护保养服务定期维护保养采用预防性保养方法,确保设备正常运行,保养包含直接保养与间接保养。直接保养:对起重机部件的调整设置,润滑,紧固和对整车的操作测试;间接保养:对起重机的部件及整车的检查,状态检测,提供保养报告及对起重机维修改造建议。具体为(1)检查起重机械安全性能、使用性能等情况。对发现松动的机械或电气连接加以紧固;(2)每季度检查润滑情况及更换各减速器润滑油。对整车所有润滑点进行检查并润滑,需要更换机油时进行更换,需要润滑的关键零部件至少包含:钢丝绳、滑轮、卷筒、导绳器、轴承、齿轮传动和齿轮箱、钓钩;(3)电气元件(元器件至少包含:限位开关,保护开关,继电器,警示装置等)参数的设定调整等;(4)机械元器件(元器件至少包含:制动器,导绳器,吊钩组)参数的设定调整,如距离,角度,高度等;(5)功能测试:包括电源启动关断,运行各个机构的启动停止,各方向的快慢速和加减速操作等,并检查指示信号灯和警铃等;第11页

(6)保养过程中进行必要的部件清洗;(7)出具检查、保养报告,包含每台起重机的保养工作内容,保养过程发现的问题,故障和缺陷,并及时汇报给需方相关人员;3.3临时性维修服务如遇需方维保范围内设备发生故障影响需方正常生产、检修需要时,需方可电话通知供方紧急维修。第11页'

您可能关注的文档

- 屋顶绿化种植施工技术规范

- 氟化工行业废水、废气污染治理工程技术规范

- 《消毒技术规范》—臭氧

- 桉树短轮伐期 速生丰产林造林技术规范标准

- 网络入侵检测产品技术规范书及机理探究

- 重庆市建设领域信息化技术规范调查表及有关详情

- tsg特种设备安全技术规范tsg11-201x及相关剖析

- sg特种设备安全技术规范tsgxxxxx-2015及相关剖析

- tsg特种设备安全技术规范tsgzxxxx-xxxx及相关剖析

- 二、口蹄疫防治技术规范及相关概要

- 2012住宅小区安全防范技术规范

- 建筑桩基检测技术规范jgj106-2003

- 40.5kv-1250a-31.5ka移开式开关柜专用技术规范

- db31294-2010住宅小区安全防范技术规范(上海)

- wlan工程ap施工技术规范书

- “双高”甘蔗生产技术规范

- 产品油漆涂装技术规范及验收标准n1

- 东阳市木雕红木家具企业联盟标准2生产技术规范