- 141.50 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'桥梁桩基施工技术交底工程名称:XXXXXX施工单位XXXXX建设单位XXXX分项工程部位XXXX作业内容人工挖孔桩基施工交底部门XXXX交底人XXXX施工期限接受交底人员签名:交底内容:一、工程概况该桥为分离式桥梁,跨越河沟山谷,上部构造为5×40m预应力连续T梁,左线起点位于Z3K57+424.92,终点位于Z3K57+633.026,桥长208.11米,下部构造2#、3#墩为薄壁空心墩配桩基础,其余墩台为双柱式墩配桩基础。右线起点位于K57+419.92,终点位于K57+632.681,桥长212.76米,下部构造2#、3#墩为薄壁空心墩配桩基础,0#台为U台配扩大基础,其余墩台为双柱式墩配桩基础。地层岩性从上至下为:强风化变质砂岩、粉质粘土→块石、卵石→中风化变质砂岩。地质层主要为强风化变质砂岩及中风化变质砂岩。设计要求桩基础嵌入中风化变质砂岩深度不小于6m,扩大基础要求嵌入完整中风化变质砂岩不小于1m,并奠在较完整的岩面上。该桥共有桩基30根536.49米,其中桩径1.8米桩基22根总长324.29米,桩径2.0米4根总长119.6米,桩径2.2米4根总长92.6米。C25桩基砼:3044.44m3,钢筋制安:HRB335Φ28钢筋111.85吨;R235φ10钢筋16.55吨,超声波检测φ57桩基检测管2182m。二、施工顺序1.从位于河岸2#墩桩基开始施工。分别向0#桥台和5#桥台方向推进作业,首先以向0#桥台方向作为施工重点,争取于2014年2月28日前完成,同时兼顾4#墩与5#台桩基施工。全部桩基于2014年5月初完成。安排2个队伍进行施工,其工作任务划分、次序及设备配置见下表。施工队任务范围工作流水作业面设备配置人员桩基一队3#墩从(3a-0)→(3a-1)→(3b-0)→(3b-1)冲击钻机2台20人桩基二队0#台、1#墩、2#墩、4#墩、5#台从(2a-0)→(2a-1)→(2b-0)→(2b-1)→(1-0)→(1-1)→(0-0)→(0-1)再转(4-0)→(4-1)→(5-0)→(5-1)小型人工挖桩设备4台(套),3m3空压机6台,浅孔凿岩机4台,20人2、基础施工说明

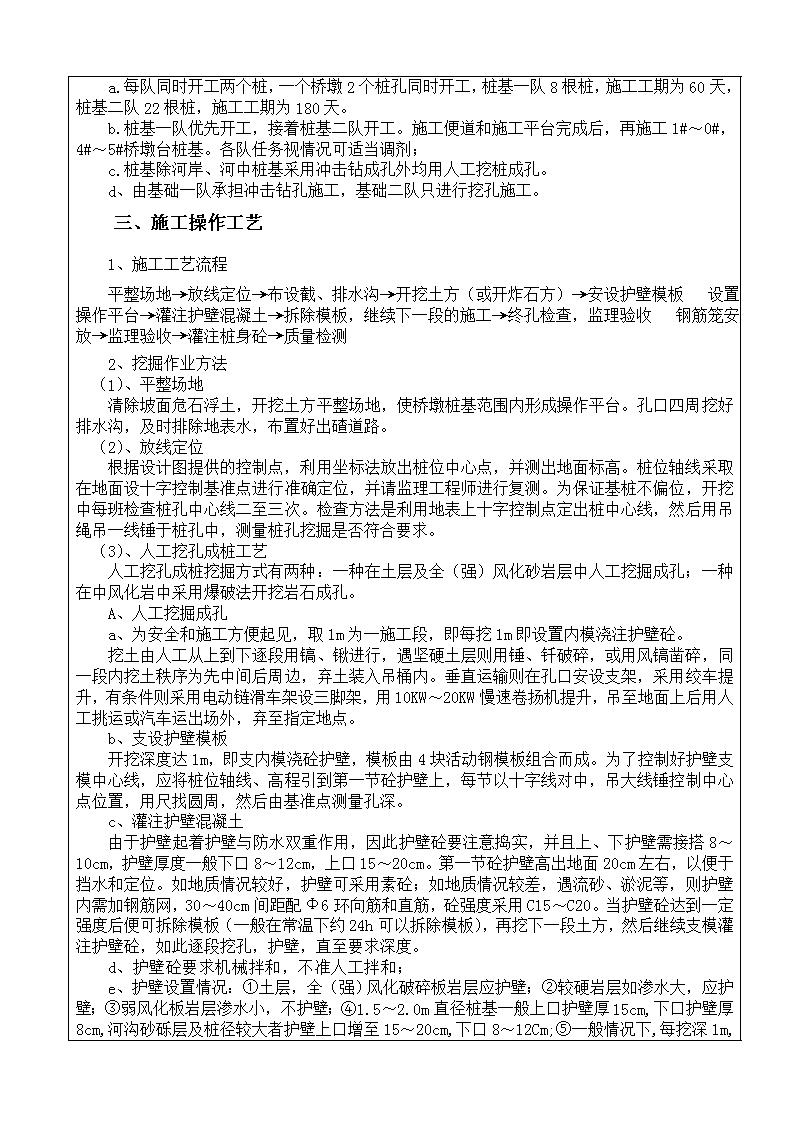

a.每队同时开工两个桩,一个桥墩2个桩孔同时开工,桩基一队8根桩,施工工期为60天,桩基二队22根桩,施工工期为180天。b.桩基一队优先开工,接着桩基二队开工。施工便道和施工平台完成后,再施工1#~0#,4#~5#桥墩台桩基。各队任务视情况可适当调剂;c.桩基除河岸、河中桩基采用冲击钻成孔外均用人工挖桩成孔。d、由基础一队承担冲击钻孔施工,基础二队只进行挖孔施工。三、施工操作工艺1、施工工艺流程平整场地→放线定位→布设截、排水沟→开挖土方(或开炸石方)→安设护壁模板设置操作平台→灌注护壁混凝土→拆除模板,继续下一段的施工→终孔检查,监理验收钢筋笼安放→监理验收→灌注桩身砼→质量检测2、挖掘作业方法(1)、平整场地清除坡面危石浮土,开挖土方平整场地,使桥墩桩基范围内形成操作平台。孔口四周挖好排水沟,及时排除地表水,布置好出碴道路。(2)、放线定位根据设计图提供的控制点,利用坐标法放出桩位中心点,并测出地面标高。桩位轴线采取在地面设十字控制基准点进行准确定位,并请监理工程师进行复测。为保证基桩不偏位,开挖中每班检查桩孔中心线二至三次。检查方法是利用地表上十字控制点定出桩中心线,然后用吊绳吊一线锤于桩孔中,测量桩孔挖掘是否符合要求。(3)、人工挖孔成桩工艺人工挖孔成桩挖掘方式有两种:一种在土层及全(强)风化砂岩层中人工挖掘成孔;一种在中风化岩中采用爆破法开挖岩石成孔。A、人工挖掘成孔a、为安全和施工方便起见,取1m为一施工段,即每挖1m即设置内模浇注护壁砼。挖土由人工从上到下逐段用镐、锹进行,遇坚硬土层则用锤、钎破碎,或用风镐凿碎,同一段内挖土秩序为先中间后周边,弃土装入吊桶内。垂直运输则在孔口安设支架,采用绞车提升,有条件则采用电动链滑车架设三脚架,用10KW~20KW慢速卷扬机提升,吊至地面上后用人工挑运或汽车运出场外,弃至指定地点。b、支设护壁模板开挖深度达1m,即支内模浇砼护壁,模板由4块活动钢模板组合而成。为了控制好护壁支模中心线,应将桩位轴线、高程引到第一节砼护壁上,每节以十字线对中,吊大线锤控制中心点位置,用尺找圆周,然后由基准点测量孔深。c、灌注护壁混凝土由于护壁起着护壁与防水双重作用,因此护壁砼要注意捣实,并且上、下护壁需接搭8~10cm,护壁厚度一般下口8~12cm,上口15~20cm。第一节砼护壁高出地面20cm左右,以便于挡水和定位。如地质情况较好,护壁可采用素砼;如地质情况较差,遇流砂、淤泥等,则护壁内需加钢筋网,30~40cm间距配Ф6环向筋和直筋,砼强度采用C15~C20。当护壁砼达到一定强度后便可拆除模板(一般在常温下约24h可以拆除模板),再挖下一段土方,然后继续支模灌注护壁砼,如此逐段挖孔,护壁,直至要求深度。d、护壁砼要求机械拌和,不准人工拌和;e、护壁设置情况:①土层,全(强)风化破碎板岩层应护壁;②较硬岩层如渗水大,应护壁;③弱风化板岩层渗水小,不护壁;④1.5~2.0m直径桩基一般上口护壁厚15cm,下口护壁厚8cm,河沟砂砾层及桩径较大者护壁上口增至15~20cm,下口8~12Cm;⑤

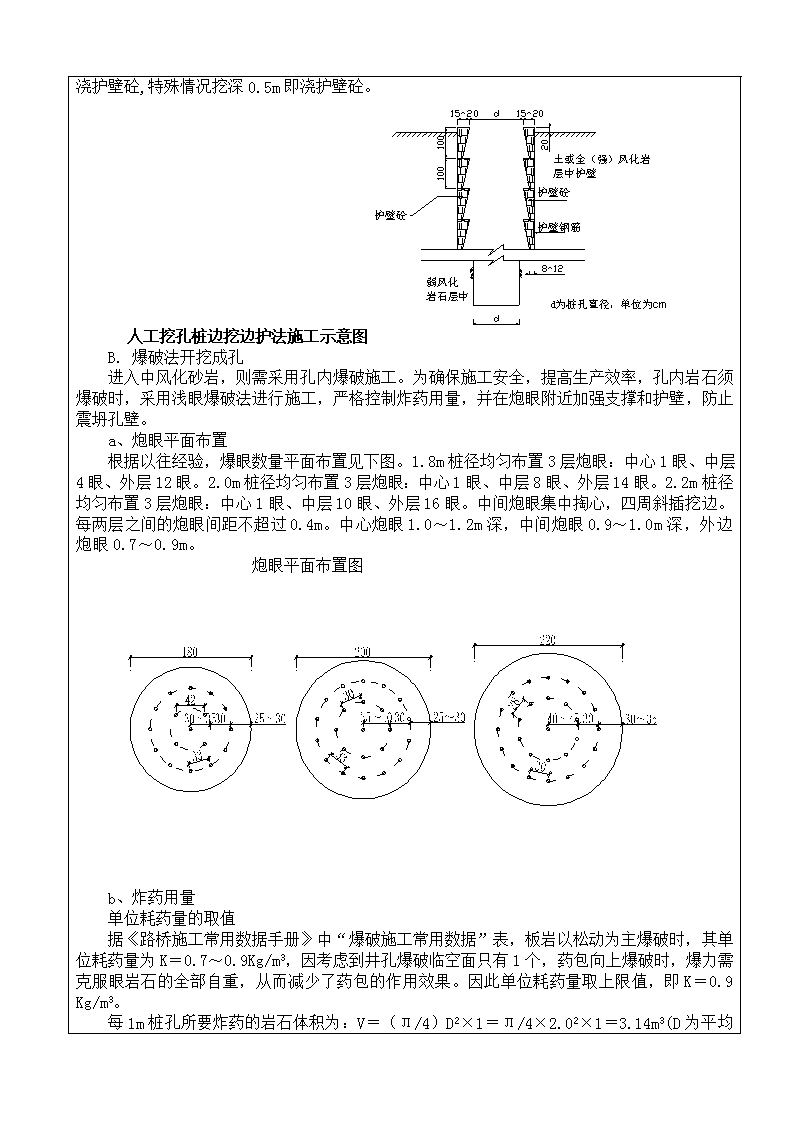

一般情况下,每挖深1m,浇护壁砼,特殊情况挖深0.5m即浇护壁砼。人工挖孔桩边挖边护法施工示意图B.爆破法开挖成孔进入中风化砂岩,则需采用孔内爆破施工。为确保施工安全,提高生产效率,孔内岩石须爆破时,采用浅眼爆破法进行施工,严格控制炸药用量,并在炮眼附近加强支撑和护壁,防止震坍孔壁。a、炮眼平面布置根据以往经验,爆眼数量平面布置见下图。1.8m桩径均匀布置3层炮眼:中心1眼、中层4眼、外层12眼。2.0m桩径均匀布置3层炮眼:中心1眼、中层8眼、外层14眼。2.2m桩径均匀布置3层炮眼:中心1眼、中层10眼、外层16眼。中间炮眼集中掏心,四周斜插挖边。每两层之间的炮眼间距不超过0.4m。中心炮眼1.0~1.2m深,中间炮眼0.9~1.0m深,外边炮眼0.7~0.9m。炮眼平面布置图b、炸药用量单位耗药量的取值据《路桥施工常用数据手册》中“爆破施工常用数据”表,板岩以松动为主爆破时,其单位耗药量为K=0.7~0.9Kg/m3,因考虑到井孔爆破临空面只有1个,药包向上爆破时,爆力需克服眼岩石的全部自重,从而减少了药包的作用效果。因此单位耗药量取上限值,即K=0.9Kg/m3。每1m桩孔所要炸药的岩石体积为:V=(л/4)D2×1=л/4×2.02×1=3.14m3

(D为平均直径,取2.0m),则爆破每1m桩孔内岩石所需要药量为:Q=KV=0.9×3.14=2.826kg.在进行施工作业时,一般要求炮眼深度为0.9m,则用药量为0.9×2.826=2.54kg.现工地用二号岩石乳化炸药每卷净重130g,则所需药卷数为2.54/0.13=20卷。在施工过程中,2.0m桩径暂按1卷每孔装药,根据爆破效果再调整用药量。c、爆破注意事项孔内爆破施工应注意以下事项:①全部采用微差电雷管引爆,中心孔用1段毫秒雷管,中间层用3段毫秒雷管,外边层用5段毫秒雷管。②必须打眼放炮,严禁裸露药包。对于软岩石炮眼深度不超过1.2m,对于硬岩石炮眼深度不超过0.8m。炮眼数目、位置和斜插方向,应按岩层断面方向来定,中间爆眼集中掏心,四周斜插挖边。③有水眼孔要用防水炸药,尽量避免瞎炮。如有瞎炮需由爆破人员按安全规程处理。④爆破人员必须是持上岗证者,凡无爆破上岗证者,一律不得从事爆破作业。⑤爆破器材必须有专人管理且分开储存,分开运输,领用要签字,数量要核对,严禁多领少用。⑥炮眼附近的支撑应加固或设防护措施,以免支撑炸坏引起坍孔。⑦装药时严禁用金属物体筑炮,堵塞材料以粘土为主,孔口用钢板罩盖,并在其上堆放4~6包沙袋(满装砂砾)为防冲口。起爆前应对危险区警戒线内人员进行疏散,确认无误后方可以口哨为号指挥爆破。⑧孔内放炮后须迅速排烟。主要采用高压风管或电动鼓风机放入孔底吹风排烟。每次爆破后洒水及空压机排烟通风时间不少于0.5h。⑨一个孔内进行爆破作业,其它邻近孔内的施工人员也必须到地面安全处躲避。d、成孔施工安全措施①从事挖孔作业的工人以健壮男性青年民工为主,须经健康检查和井下、用电、吊装及简单机械操作等安全作业培训且考核合格后,方可进入现场施工。②在桩孔挖掘前,认真研究钻探资料、分析地质、水文情况,对可能出现流砂、管涌、涌水以及有害气体等情况制定出有针对性的安全防护措施。如施工人员对安全施工存在疑虑,则先与有关单位商讨、共同研究应急对策。③切实做到孔口操作平台自成稳定体系,防止在护壁下沉时被拉垮。④井孔安设牢固可靠的安全梯,以便于施工人员上下;使用的钢(木)绞车应安全可靠并配有启动卡紧保险装置。原则上不使用麻绳吊扶或脚踏井壁凸缘上下。⑤经常检查吊运土石方用的绳索、吊桶、吊钩和滑轮等机具,保证完好牢固,起吊时垂直下方严禁站人。⑥由持证电工操作施工场地内的一切电源、电路的安装和拆除工作,电器严禁接地、接零并使用漏电保护器。多孔用电严格分闸,严禁一闸多用。孔上电缆架空2m以上,严禁拖地和埋压土中,孔内电缆电线设有防湿、防潮、防断等保护措施。⑦护壁高出地表面20cm左右,以防杂物滚入孔内,并在孔周围设置安全防护栏杆。⑧要求挖孔人员必须头戴安全帽,身带安全绳,脚穿绝缘胶鞋。孔内有人时,孔口必须有人监督防护,并不得撤离岗位。挖孔工作暂停时,孔口必须罩盖。⑨当桩孔开挖深度超过5m时,每天开工前进行有毒气体的检测。提醒施工人员挖孔时要时刻注意是否有有毒气体,特别是每次放炮后要测定孔内有毒气体浓度,无仪表测定时,可将敏感性强的小动物先吊入孔底下考验,数分钟后取出观察,如其活动正常,人员方可下孔施工。当深超过10m时要采取必要的通风措施,且风量不少于25L/S。⑩现场设专职安全检查员,在施工前和施工中经常巡视检查,特别是孔壁土层涌水情况观察,发现问题及时处理,待消除隐患后再行作业,对违章作业及时制止。3、孔内排水

(1)、支撑形式视土质、渗水情况而定。对较硬岩层,开挖后不会坍孔者,可不设支撑。对土层及全(强)风化岩层,应设置混凝土支撑护壁,以策安全。混凝土护壁采用内齿式护壁,见前图。(2)、除在地表墩台位置四周挖截水沟外,并应对从孔内排出孔外的水妥善引流运离桩孔。(3)、在地下水位以下施工时,应注意及时排水。如孔内渗水量不大,则在桩心挖一集水坑,然后用吊桶将泥水吊出。如遇较大渗水则在孔底一侧挖集水坑,用小水泵排水。(4)、如渗水很大,无法排水护壁,或地质情况异常,不能确保施工人员安全,则用冲击钻机成孔。4、终孔检查挖至设计标高后,应对桩孔及时清理,将松散土体清除,并对孔深度、桩孔孔径、桩孔倾斜度进行检查。同时检查桩嵌入岩层深度是否满足设计要求,倘若地质条件复杂或开挖中发现不良地质状况(如:溶洞、薄层泥岩、不规则的淤泥等)则应钎探孔底以下地质情况,发现与设计资料不符合则提出变更条件。经测量、质检工程师自检合格后,请监理工程师检验,并做好验孔记录。5、钢筋笼的制作及安装钢筋在钢筋加工棚内按照设计尺寸制作好,运至桩孔边绑扎成型,电弧单面焊按照规定要求焊接成钢筋骨架,用吊车吊放入孔内。吊入前仔细检查钢筋笼的制作、焊接情况,将钢筋笼表面泥土等杂物清理干净,采用两点吊起吊,下放时注意不要碰撞孔壁,所有操作严格按照施工技术规范进行施工,钢筋笼下放后对钢筋笼顶面和底面标高进行检查,其误差不小于5CM。超声波检测管与钢筋笼一起吊装,1.8m直径安4根,2.0m直径安4根,2.2m直径安4根,钢管底部、顶部均封口,以免砼漏入堵塞钢管。6、灌注混凝土待钢筋笼吊放合格后,进行混凝土灌注,当孔底及附近孔壁地下水的上升速度较小(参考值小于6mm/mim)时,可采用在空气中灌注混凝土的方法。开始灌注时,孔底积水不宜超过5cm,灌注速度应尽可能地加快,使混凝土对孔壁的压力尽快地大于渗水压力,以防水渗入孔内。当孔内渗水上升速度较大(参考值大于6mm/mim)时,应视为有水桩,采用水下灌注混凝土的方法,灌注方法采用导管法施工,采用导管法施工与钻孔桩灌注施工方法一样。混凝土浇筑采用一次性完成,如遇特殊情况必须设置施工缝时,设置上下层锚固钢筋。四、桩身检测桩基施工完后,按招标文件的要求在监理工程师在场的情况下,对每一根钻孔桩采用小应变检测法进行检测。合格后方可进行下道工序的施工。五、施工注意事项1、人工挖孔桩施工过程中须对每地层段开挖出来的碴样及时收集,碴样采用专门碴样袋收装保存好,并及时拍照留存,按实际地质反映情况绘制地质柱状图。2、人工孔桩施工应尽早施作锁口。一般土层应在第一节桩孔开挖后即施作锁口;人工挖孔桩一般不得在孔内放炮破石,若遇特殊情况,孔内实施爆破严格按照浅孔爆破原则,控制装药量和布眼,孔口应在开挖1m左右及时施做锁口,锁口、护壁直径比设计挖孔桩直径大20cm,以保证桩基直径,并预留有一定保护层厚度。3、挖孔至设计高程时,必须按图纸说明现场检验嵌岩深度,嵌岩深度达不到要求时,须及时通知现场监理,并报项目部通知设计方进行现场核对,由设计方出示处理措施后再施工。

符合设计要求的,须及时通知现场监理,并报项目部通知设计方进行现场核对,同时及时进行清渣、验孔,不能及时浇筑的成孔桩基应用盖板进行封盖,避免基底长时间浸泡,承载力达不到设计要求。4、开挖过程中,碰到特殊地质情况,比如溶洞揭示、断层影响带等地质情况与设计不符的情况时,严禁私自回填或作其他措施处理,须第一时间通知现场监理进行现场确认,并报项目部提请设计代表进行现场核对,由设计单位出具体施工方案后,方可按照要求进行施工。现场技术人员须做好相应的技术准备:现场拍摄附有尺寸的照片、描绘地质柱状图、描述溶洞、断层概况。'

您可能关注的文档

- 重庆市政道路桥梁工程旋挖钻孔桩基施工方案

- 钻孔灌注桩基施工作业指导书

- 铁路桥梁桩基施工常见问题技术报告

- 长螺旋钻孔灌注桩桩基施工合同

- 预制桩基施工技术在地基处理应用(专业文章)

- 桩基施工安全专项方案

- 温州市住宅前安置房工程桩基施工方案

- 干挖孔桩基施工设计方案

- 桩基施工安全专项方案

- 桥梁旋挖钻孔桩基施工方案

- 广州新白云国际机场飞机滑行立交桥桩基施工技术

- 3-(4)桩基施工记录

- 桩基施工组织设计1

- 新马北路桩基施工方案

- 南京市六合区滨河新苑工程桩基施工的主要问题分析 毕业论文

- 浅析桥梁桩基施工技术 土木工程毕业论文

- 永安大桥0-2#桩基施工 土木工程毕业论文

- 铁路扩能改造工程k93+54016m+20m+20m公铁立交桥桩基施工方案