- 425.51 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'QC/T588—1999前 言 为进一步促进和推动我国自卸汽车产品质量的提高,本标准规定了自卸汽车产品专用性能考核以及整车装配调整检查项目和故障模式范例,为质检机构科学合理地评定专用汽车汽车产品质量提供科学依据。 本标准的附录A、附录B、附录C和附录D都是标准的附录。 本标准由国家机械工业局提出。 本标准由全国汽车标准化技术委员会归口。 本标准起草单位:国家汽车质量监督检验中心(襄樊)、汉阳专用汽车研究所。 本标准主要起草人:方 洁、吴跃玲、孙德禄、詹 斌。 中华人民共和国汽车行业标准QC/T 588—1999自卸汽车产品质量检验评定方法1 范围 本标准规定了自卸汽车产品质量检验的抽样、检验项目、检验方法和评定方法及综合评定方法。 本标准适用于自卸汽车的产品质量监督检验。 自卸半挂车参照本标准执行。2 引用标准 下列标准包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 QC/T 900—1997 汽车整车产品质量检验评定方法 QC/T 222—1997 自卸汽车通用技术条件 0C/T 223—1997 自卸汽车性能试验方法 QC/T 29104—1992 专用汽车液压系统液压油固体污染度限值 QC/T 29105.2~4—1992 专用汽车液压系统液压油固体污染度测试方法3 抽样

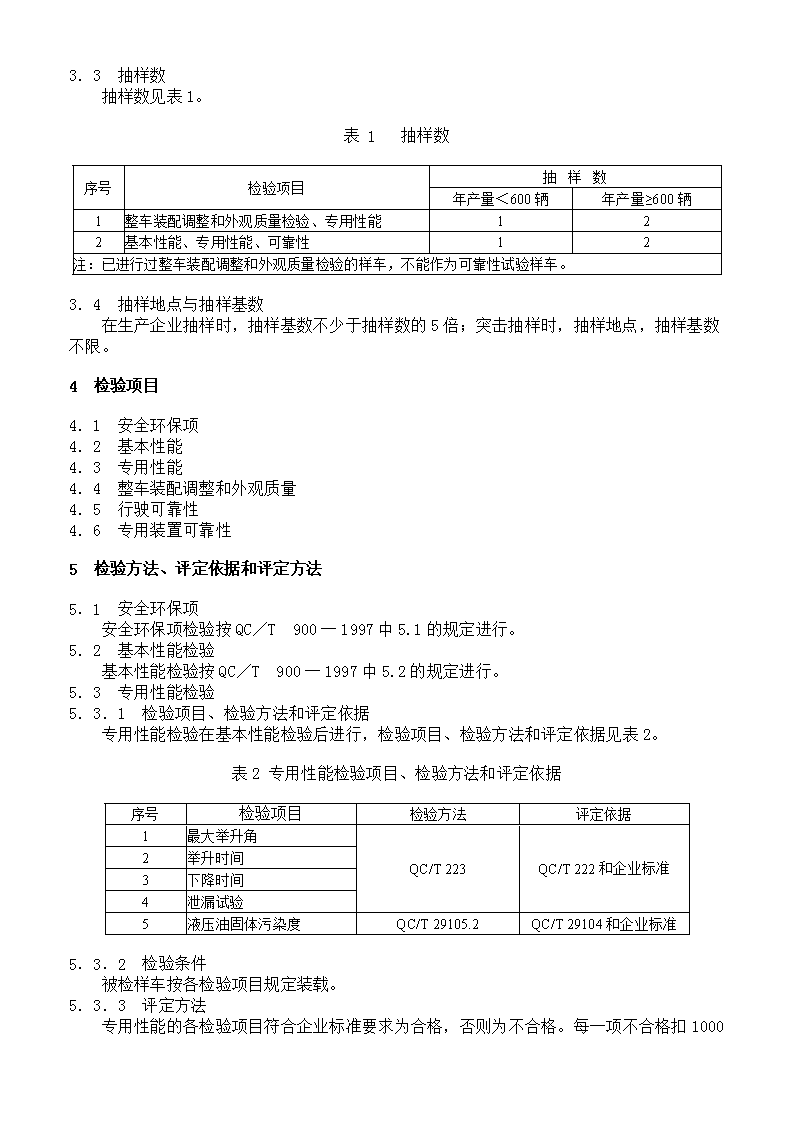

3.1 抽样 定型生产,由企业质检部门检验合格的成品汽车。3.2 抽样方式 随机抽样。3.3 抽样数 抽样数见表1。表1 抽样数序号检验项目抽 样 数年产量<600辆年产量≥600辆1整车装配调整和外观质量检验、专用性能122基本性能、专用性能、可靠性12注:已进行过整车装配调整和外观质量检验的样车,不能作为可靠性试验样车。3.4 抽样地点与抽样基数 在生产企业抽样时,抽样基数不少于抽样数的5倍;突击抽样时,抽样地点,抽样基数不限。4 检验项目4.1 安全环保项4.2 基本性能4.3 专用性能4.4 整车装配调整和外观质量4.5 行驶可靠性4.6 专用装置可靠性5 检验方法、评定依据和评定方法5.1 安全环保项 安全环保项检验按QC/T 900一1997中5.1的规定进行。5.2 基本性能检验 基本性能检验按QC/T 900一1997中5.2的规定进行。5.3 专用性能检验5.3.1 检验项目、检验方法和评定依据 专用性能检验在基本性能检验后进行,检验项目、检验方法和评定依据见表2。表2专用性能检验项目、检验方法和评定依据序号检验项目检验方法评定依据1最大举升角QC/T223QC/T222和企业标准2举升时间3下降时间4泄漏试验5液压油固体污染度QC/T29105.2QC/T29104和企业标准

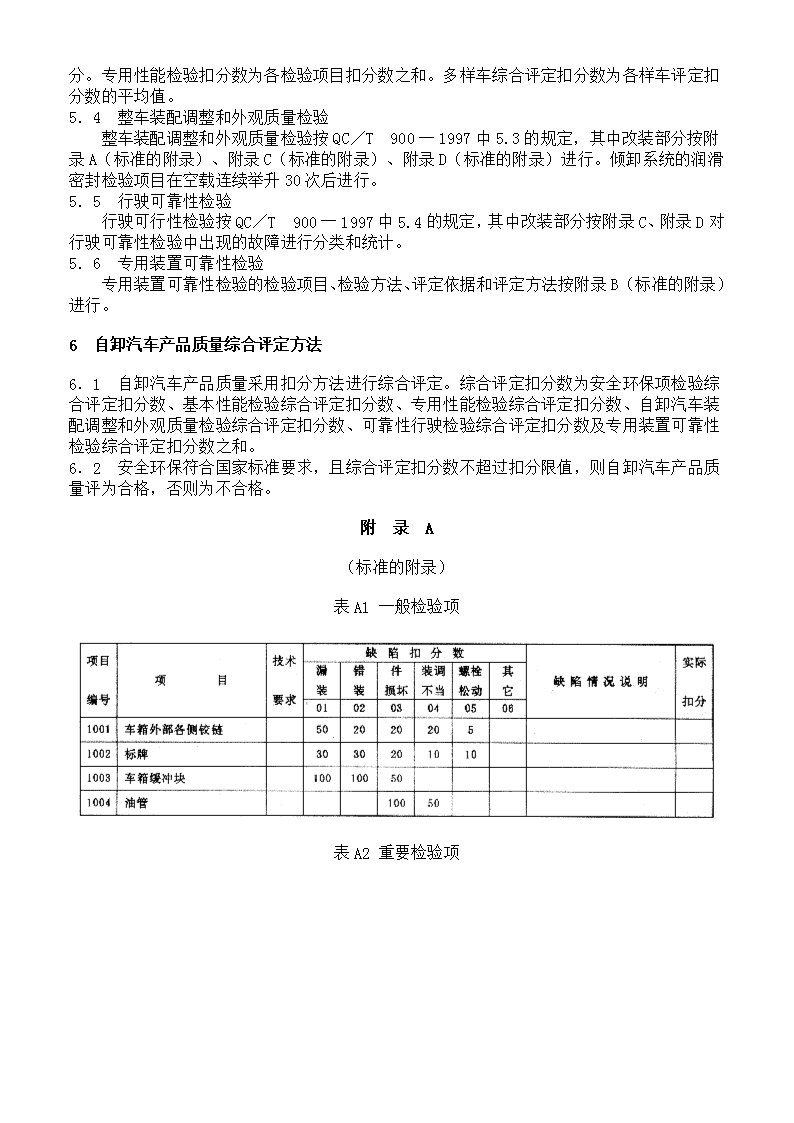

5.3.2 检验条件 被检样车按各检验项目规定装载。5.3.3 评定方法 专用性能的各检验项目符合企业标准要求为合格,否则为不合格。每一项不合格扣1000分。专用性能检验扣分数为各检验项目扣分数之和。多样车综合评定扣分数为各样车评定扣分数的平均值。5.4 整车装配调整和外观质量检验 整车装配调整和外观质量检验按QC/T 900一1997中5.3的规定,其中改装部分按附录A(标准的附录)、附录C(标准的附录)、附录D(标准的附录)进行。倾卸系统的润滑密封检验项目在空载连续举升30次后进行。5.5 行驶可靠性检验 行驶可行性检验按QC/T 900一1997中5.4的规定,其中改装部分按附录C、附录D对行驶可靠性检验中出现的故障进行分类和统计。5.6 专用装置可靠性检验 专用装置可靠性检验的检验项目、检验方法、评定依据和评定方法按附录B(标准的附录)进行。6 自卸汽车产品质量综合评定方法6.1 自卸汽车产品质量采用扣分方法进行综合评定。综合评定扣分数为安全环保项检验综合评定扣分数、基本性能检验综合评定扣分数、专用性能检验综合评定扣分数、自卸汽车装配调整和外观质量检验综合评定扣分数、可靠性行驶检验综合评定扣分数及专用装置可靠性检验综合评定扣分数之和。6.2 安全环保符合国家标准要求,且综合评定扣分数不超过扣分限值,则自卸汽车产品质量评为合格,否则为不合格。附 录 A(标准的附录)表A1一般检验项表A2重要检验项

表A3电器仪表检验项表A4润滑密封检验项表A5外观质量检验项

表A6工作状态检验项附 录 B(标准的附录)倾卸作业可靠性试验B1 试验条件 自卸汽车应均匀、额定装载,载荷不称动且不卸载,作举升试验(只举升到最大举升角的一半,超过30°时只举升到30°)。试验过程中,可采用冷却措施使液压系统油温不超过80℃。B2 试验方法 厂定最大装载质量小于10t的自卸汽车连续举升1000次;厂定最大装载质量大于或等于10t的自卸汽车连续举升500次。 对于左、右侧卸自卸汽车,左、右循环次数各占50%。 对于左、右、后三面自卸汽车,左、右、后循环次数分别为3:3:4。B3 故障分类和统计 依据附录C和附录D对倾卸作业可靠性试验中出现的倾卸系统故障进行分类和统计。

B4 综合评定 倾卸作业可靠性检验采用扣分法进行综合评定,综合评定扣分计算公式为:式中:Qk——倾卸作业可靠性检验综合评定扣分数; n——样车数; rj——检验样车发生的第j类故障; qkj——每发生一次第j类故障的扣分数,其值为: qk1=10000,qk2=1000,qk3=100,qk4=20。附 录 C(标准的附录)故障分类故障类别分 类 原 则1一类故障涉及人身安全,可能导致人身伤亡;引起主要总成报废,造成重大经济损失,不符合制动、排放、噪声等法规要求2二类故障导致专用功能失效,造成主要零部件损坏,且不能用随车工具和易损备件在短时间(约30min)内修复3三类故障造成专用性能下降,但不会导致主要零部件损坏,并可用随车工具和易损备件或价值很低的零件在短时间(30min)内修复4四类故障不影响正常使用,亦不需要更换零部件,可用随车工具在短时间(5min)内轻易排除附 录 D(标准的附录)表D 故障模式范例

'

您可能关注的文档

- 脑卒中偏瘫患者平衡功能的评定方法及其临床研究

- 言语残疾实用标准、筛查、诊断和评定方法

- 毕业设计--基于MATLAB的圆度误差评定方法

- JB∕T 13353-2017 滚动轴承 汽车轮毂轴承单元试验及评定方法

- JTT316-2010 货运挂车产品质量检验评定方法.pdf-2019-04-03-00-19-08-795

- GBT25776-2010 焊接材料焊接工艺性能评定方法(完整版)

- 含表面裂纹铝合金薄壁压力容器安全评定方法研究

- 公路技术状况评价指标及评定方法

- (最新)厢式汽车产品质量检验评定方法

- 实验成绩评定方法.doc

- 实验成绩评定方法.doc

- TB∕T 2468-2018 铁路信号产品可靠性要求评定方法

- 钢混凝土组合梁桥维修加固质量检验评定方法研究

- 一种天然气组成分析结果的不确定度评定方法

- 一种斜拉索耐久性的评定方法

- 厢式汽车产品质量检验评定方法

- 局部焊后热处理加热宽度的直接评定方法

- 电火花加工铍铜材料表面润湿性理论建模及评定方法研究

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测