- 191.65 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'{百;{;国外轿车外覆盖件表面质量标准分类及其评定方法的简介第一汽车制造厂贺元方朱虹在。一、冲压件表面分类第Ⅲ类——成品零件不暴露的表面第1类——成品零件完全暴露的表面隐蔽表面将允许所有不影响这些表面必须没有影响外观结构完整性的缺陷存在,但的缺陷(如叠层、凹陷、轮迹不包括影响结构完整性或漏等),冲压件表面粗糙度要求水、漏烟、漏尘等缺陷存在。通过板材质量、冲压生产工裂缝、断裂、严重的金属重叠艺和材料管理的控制而保持等,属于有害缺陷,更不允在最小值。许存在。第Ⅱ类——成品零件间歇暴露的表面二、轿车车身表面分类门板、发动机盖板以及面板的打开区域表面,将允许有轿车车身表面分为A、B、C三类(见应变、小凸起、桔皮等这样图1、图2)。不影响结构完整性的缺陷存材料表面和车身表面出现的缺陷,包括A类表面——抬状线上面的所有区域B类表面——在带状线与车轮开口线中间的所有区域C类表面——在车轮开口线以下的所有区域一56一汽车技太

图2A类表面——带状线以上的所有区域B类表面——在带状线与车轮开I:1线中间的所有区域C类表面——在车轮开I:1线以下的所有区域轧踟、冲压和材料管理中产生的缺陷(见表针对车身各种表面提出了合格和不合格的标1)及加工、修整和材料管理中产生的缺陷准要求。(见表2),表中对各种缺陷进行了描述,并表1轧制、冲压和材料管理中的缺陷冲压件表面分类I类Ⅱ类Ⅲ类表面缺陷状态车身外表面间歇暴不暴露ABC露表面表面1.锯齿边沿板边缘凹凸不平任一数量级不合格不合格不合格2.划痕a——o.794mm宽,不合格不合格合格合格合格由于零件成型时金属粘着o.o51ram深或模具磨损而造成的划伤b——尺寸超过a不合格不合格不合格合格合格c——尺寸超过b不合格不合格不合格不合格合格1992年第3期一57—一

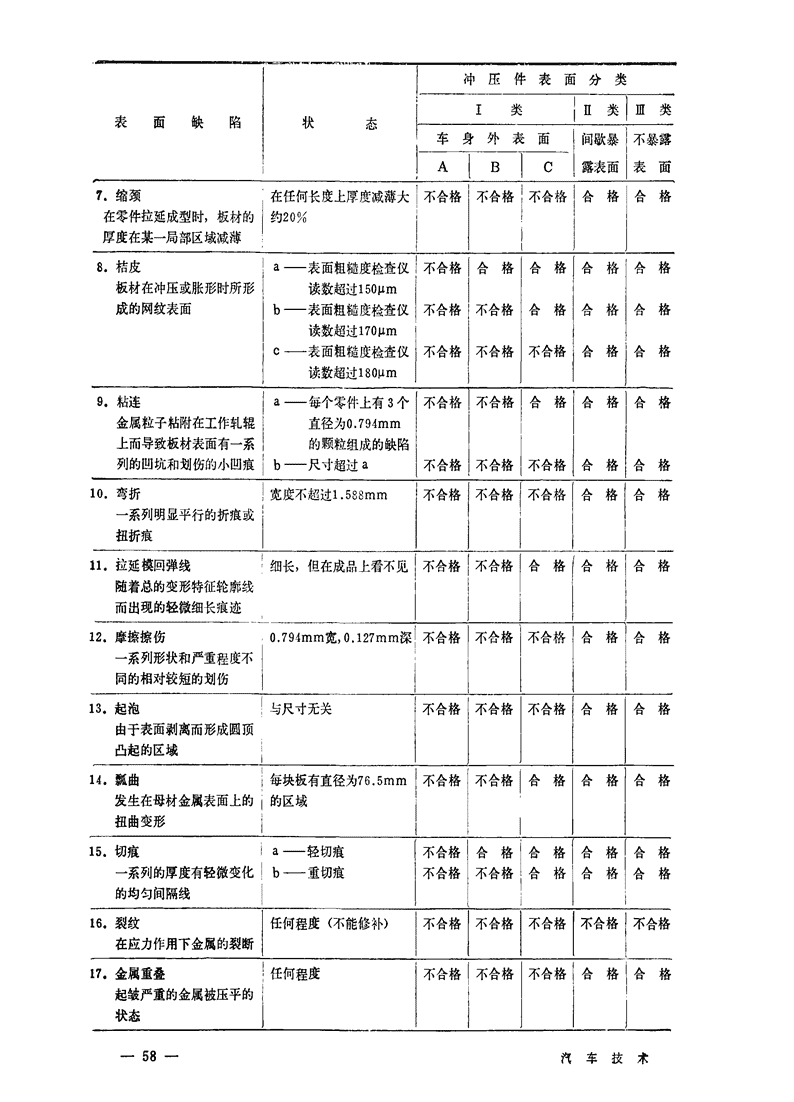

冲压件表面分类表面缺陷状I类Ⅱ类Ⅲ类态车身外表面间歇暴不暴露ABC露表面表面7.缩颈在任何长度上厚度减薄大f不合格不合格:不合格合格合格在零件拉延成型时,板材的j约20%iI厚度在某一局部区域减薄!lli8.桔皮a——表面粗糙度检查仪f不合格合格合格合格合格板材在冲压或胀形时所形读数超过150mf成的网纹表面b——表面粗糙度检查仪j不合格不合格合格合格合格cc————表读面数薹超粗过糙1度8检0查m仪{l不合格lI}不合格jlI不合格}l1合格i{I合格9.粘连a——每个零件上有3个不合格不合格合格合格合格金属粒子粘附在工作轧辊直径为0.794mm上而导致板材表面有一系的颗粒组成的缺陷列的凹坑和划伤的小凹痕b——尺寸超过a不合格不合格不合格合格合格1O.弯折宽度不超过1.588mm不合格不合格不合格合格合格一系列明显平行的折痕或扭折痕l1.拉延模回弹线细长,但在成品上看不见不合格不合格合格合格合格随着总的变形特征轮廓线而出现的轻微细长痕迹l2.摩擦擦伤0.794mm宽,0.127mm深不合格不合格不合格合格合格一系列形状和严重程度不同的相对较短的划伤l3.起泡与尺寸无关不合格不合格不合格合格合格由于表面剥离而形成圆顶凸起的区域I4.瓢曲每块板有直径为76.5ram不合格不合格合格合格合格发生在母材金属表面上的的区域扭曲变形l5.切痕a——轻切痕不合格合格合格合格合格一系列的厚度有轻微变化b——重切痕不合格不合格合格合格合格的均匀间隔线l6.裂纹任何程度(不能修补)不合格不合格不合格不合格不合格在应力作用下金属的裂断l7.金属重叠任何程度不合格不合格不合格合格合格起皱严重的金属被压平的f状态l一58一汽车技术

冲压件表面分类表面缺陷!状态车身外表面j间歇暴{不暴露Bcl露表面!表面18.剥裂任何可看见的程度(不能不合格不合格不合格?不合格不合格金属明显的分离修补)l附注:然而,在边缘区域{允许有较小的剥裂或低应力区,第Ⅲ类1表面允许有较小的』剥裂,因为这些区{域的小剥裂在载荷}作用下不能扩展,i因此是允许存在的jl9.边缘滑移线a一一宽度小于或等于不合格不合格不合格不合格合格在板材边缘因应变而产生5O.8mm的滑移线b——尺寸超过a不合格不合格不合格不合格不合格2O.河口痕迹a——宽度小于6.35mm不合格不合格合格合格合格表面出现轻微的波纹状b——尺寸超过a不合格不合格不合格合格合格21.波形a——长度(总长)小于不合格不合格合格合格合格以45。角呈弧形的突起线50.8mmb~一尺寸超过a不合格不合格不合格合格合格22.幻影线较小尺寸不合格不合格合格合格合格在板材成形后,沿轧制方向出现的突起线27.粘结条痕任一数量级不合格?不合格不合格不合格』合格弧形条痕——通常在接近j板材的中部J1992年第3期一59—

冲压件表面分类iI类fⅡ芰!Ⅲ类表面缺陷!状车身外表面I间歇暴不暴露iAB:C{露表面}表面28.板卷焊接接缝j任何尺寸不合格j不合格不合摇j不合不合格在一个薄板卷内两块金属之间的焊接按缝29.凹痕(夹杂)a一一每块板直径小于外部物质借助压机机械地3.175mm(分散的)压入钢板表面b——每块板直径小于6.35ram(分散的)30。碰伤a——每块板2个,直径不合格不合格!合格合格合格在表面有明显的深凹坑点/J~-J:3.175mm(景{{大;fb——每块钣1个,直径;不合格f不合格?合格f合格j合格小于6.35ram(最}ff大);!liI31.滑移线0.051miTl深,无限长不合格J不合格不合格I合格合格由于拉延成型时,金属的不稳定流动而形成表面不合不一身●规则的纹线一~格格合32.典型的搬运损伤在成品上不允许有这种状合合通常是由子粗心或不适当态的搬动造成的磕碰伤一格格合合表2加工、修整和材料管理中的缺陷一格格冲压件表面分类一合合I类jⅡ类IIll类表面缺陷一格格状态车!~f问歇暴『I!』堡壅里』鲞—33.磨痕a一邻近装饰区的轻微合格合格合格I合格合格在钢板或铅板上有旋转或锉9葭l环形的划痕b——每块板1个,轻锉l不合格j合格合格合格f合格痕组直径不超过}50.8ramIc——每块板1个,中等l不合格合格合格合格l合格锉痕不超过645.16}最大直.不合格i不合格合格合格合格每块lJ一60一汽车技术

:I】I冲’.r压件lT表仉蒿It.11分W类I?⋯~表面缺陷{状态——一一j查车身外表面I间歇暴!不暴露:~一——一—————————一【JlA}BIC露表面;表面——————一——~一---⋯~⋯~]⋯一一⋯~--——一÷——一34.铅孑I_一a——最大直径0.794mm,合格i合格合格!合格合格由于空气或杂质侵入而造每645.16ram。只有{;成的镀铅缩孔1个jI;ijb——尺寸超过aI不合格l不合格i合格合格I合格35.铅特征形态边缘结合力不足不合格l不合格不合格边缘结合力不足——通常标准对于白车身是灵活是由于未充分镀锡或由杂;的,因为在制造的过程质引起的;中还要使用下面的一些修补工序,例如,抛光、基本的补锉和喷漆等,这对涂漆后的表面将起决定的控制作用,效果与涂漆标准是相一致的36.凹陷a——每块板有1个深o.794不合格;合格合格j合枇合格由于焊接、搬运、喷枪或mm,直径1.588mm{1夹具的变化而引起的凹痕b——尺寸超过a不合格f不合格f合格f合格【合格{a——每块板有1个深0.79437.勾缝合格合格合格合格合格Imm"由焊接、搬运,喷枪或夹{直径为1.588mm具造成的损伤不合格不合格合格合格合格{b——尺寸超过鑫,每块板-12个I不合格不合格不合格I合格合格...i_c二_鱼垂38.锉痕合格j合格合格在钢板或铅板上的划痕格合格合格格合格合格3。过剩薯铅篱的大量或不规员U偏移}f缺乏轮廓线的,连续性的1l不合格1{4。‘蓑镀蒸铅或磨光不当所致I不良的L不合格41.凹痕’;a——轻微露出仔细检查{合格!合格!合格l通常是由于模具的刃口较i能注意到{钝或冲头压力过大所致lb一一藕券罱碧釜倾不合格f不合格合格lc——尺寸超过b不合格不合格}不合格l992年第3期一6l一'

您可能关注的文档

- 正确理解混凝土强度评定方法中若干概念

- 混凝土评定方法与实例

- 毕业论文的撰写及评定方法

- 静电粉末涂装检验评定方法

- 拉压万能试验机测量不确定度评定方法

- 教育类基础教育毕业论文 质性评定方法对我国基础教育课程评价的启示

- 3-1-4 混凝土试块强度、砂浆试块强度的评定方法

- 9顾客满意度调查评定方法

- 猪肉品质评定方法

- 设计类专业学生成绩评定方法探究

- 美国大学课程成绩评定方法及其技术支撑

- 变压器油氧化安定性评定方法的对比研究

- qct5871999罐式汽车产品质量检验评定方法

- asme ⅷ-2中基于弹性总应力幅的疲劳评定方法进展

- 大学课程平时成绩的评定方法探索与实践_罗忠

- GB10931-1989数字控制机床位置精度的评定方法.pdf

- GB10931-89字控制机床位置精度的评定方法.pdf

- GBT 3387-1992 工业过程测量和控制系统用动圈式指示仪性能评定方法.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测