- 1.38 MB

- 91页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'项目题目项目题目::降低降低HH泵装配返修率泵装配返修率部门:质管处Leader:李定业(BlackBelt)项目周期:2008.05.05-2008.08.301

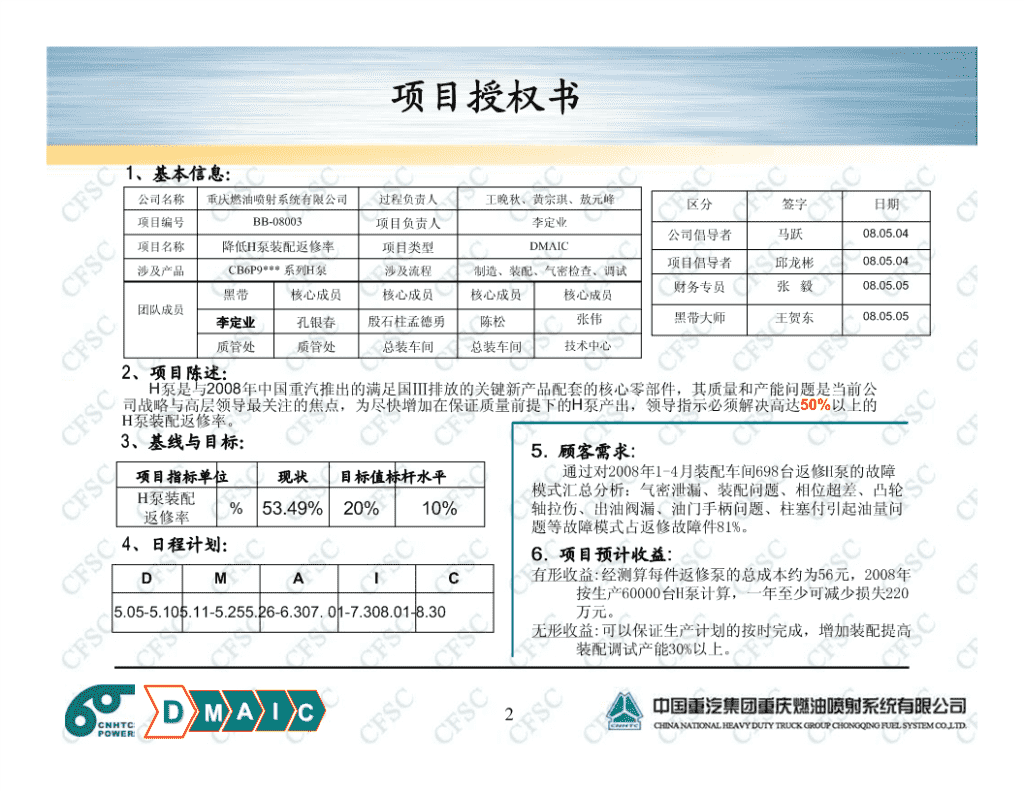

项目授权书1、基本信息:公司名称重庆燃油喷射系统有限公司过程负责人王晚秋、黄宗琪、敖元峰区分签字日期项目编号BB-08003项目负责人李定业公司倡导者马跃08.05.04项目名称降低H泵装配返修率项目类型DMAIC项目倡导者邱龙彬08.05.04涉及产品CB6P9***系列H泵涉及流程制造、装配、气密检查、调试财务专员张毅08.05.05黑带核心成员核心成员核心成员核心成员团队成员李定业孔银春殷石柱孟德勇陈松张伟黑带大师王贺东08.05.05质管处质管处总装车间总装车间技术中心2、项目陈述:H泵是与2008年中国重汽推出的满足国Ⅲ排放的关键新产品配套的核心零部件,其质量和产能问题是当前公司战略与高层领导最关注的焦点,为尽快增加在保证质量前提下的H泵产出,领导指示必须解决高达50%以上的H泵装配返修率。3、基线与目标:5.顾客需求:项目指标单位现状目标值标杆水平通过对2008年1-4月装配车间698台返修H泵的故障模式汇总分析:气密泄漏、装配问题、相位超差、凸轮H泵装配%53.49%20%10%轴拉伤、出油阀漏、油门手柄问题、柱塞付引起油量问返修率题等故障模式占返修故障件81%。4、日程计划:6.项目预计收益:DMAIC有形收益:经测算每件返修泵的总成本约为56元,2008年按生产60000台H泵计算,一年至少可减少损失2205.05-5.105.11-5.255.26-6.307.01-7.308.01-8.30万元。无形收益:可以保证生产计划的按时完成,增加装配提高装配调试产能30%以上。DMAIC2

D阶段目录D-1:项目选定与问题陈述D-2:VOC﹠VOB与CTQD-3:项目范围D-4:Y及缺陷定义D-5:基线及目标陈述D-6:效果及成本预算D-7:项目团队D-8:推进计划DMAIC3

D-1:项目选定与问题陈述集团公司/动力公司经营战略部门战略目标事业部战略重油公司确保提高产能,降低BB项目2008年中国重汽(EGR欧Ⅲ)H泵装配返修率。装集团公司推出的实现批产切换,配车间2008年1-选定项目:满足国Ⅲ排放的确保5月底形成4月共装配H泵降低H泵装重型汽车新产品。月产6000台的能1305台,返修配返修率动力事业部要求力,确保年底达698台,返修率重油公司按时按到月产2万台套高达53.49%,严量提供H泵配套。的能力。重影响H泵质量和产量的提高。存在的问题:H泵是与2008年中国重汽集团推出的满足国Ⅲ排放的关键新产品配套的核心零部件,目前新产品H泵的生产,装配调试返修率居高不下,严重影响产出。H泵的质量和产能问题即成为公司战略与高层领导最关注的焦点,为尽快在保证质量前提下形成批量生产H泵的能力,公司领导指示必须尽快解决高达50%以上的H泵装配返修率。因此选定“降低H泵装配返修率”作为BB项目改善。DMAIC4

D-2:VOC﹠VOB与CTQ总装车间H泵装配返修故障质量分析H泵2008年1-4月装配返修故障模式类型分析700100气密泄漏、装配质量问题、相位60080500超差、凸轮轴拉伤、出油阀漏、计累60比400油门手柄问题、柱塞付引起油量数分修300百40返问题等是2008年1-4月698台返修20020100H泵的主要故障模式,占88%。00返修故障模式类型漏题差伤漏题题通它卡丝卡题死卡他题车响泄问超拉阀问问相其发滑发问卡发其问游异密配位轴油柄量腔速纹速杆杆塞泵速气装相轮出手油压怠螺高制拉柱油高凸门起低控输油引高付塞柱返修数累计441482826252221181610866554432百分比63744433321111111100累积%6370747881858890929495969797989999100100DMAIC5

D-2:VOC﹠VOB与CTQV中国重汽集团、发动机事业部:CTQO2008年中国重汽集团公司推出的满足国Ⅲ排放的重型汽车新产品。重油公司负责按时按量提供质优价①气密泄漏廉的H泵。C②装配质量③相位超差④出油阀漏公司战略重点:在不断提升产品质量的前提下,改善生产能力及手段,开发适应市场需求的新产品。⑤凸轮轴拉伤H泵是2008年中国重汽推出的满足国Ⅲ排放的关键新V产品配套的关键产品。⑥油门手柄问题装配车间:提高产能,降低装配返修率。⑦柱塞付引起油量问题O2008年1-4月装配车间共装配1305台H泵,返修698台,返修率高达53.49%,严重影响产出,增加生产B成本。根据对返修泵的分析气密泄漏、装配质量、相位超差、凸轮轴拉伤、出油阀漏、油门手柄问题、柱塞付引起油量问题等是H泵返修的主要故障模式,占88%,应立即解决。DMAIC6

D-3:项目范围宏观流程图三峡厂、应和公司检验合格的H泵装试质量合格按时杭州发动机公司北部分公司H泵零部件交付的H泵总成济南发动机部SIPOC微观流程图关键故障零部件第一次第二次后期处理H泵装配调试制造与改进气密检查气密检查入库气装相出油柱密配位油门塞NONONO泄质影阀手付漏量响制柄制件改件造问造制进制与题与不合格的H泵总成造造改改改返修与与进进进改改进进DMAIC7

D-4:Y及缺陷的定义YH泵装配返修率Y(%)=每周总装车间H泵装配返修台数/每周总装车间装配台数。定义(主要表现在以下(Y1~Y7)七个指标)Y1-总成气密泄漏返修数:高压腔通过0.3Mpa和/或低压腔通过0.15Mpa压缩空气在煤油中观擦30秒,在结合面、油封、螺钉连接处等有泄漏现象的故障油泵数量。Y2-装配质量返修数:错漏装零件、零件装配不到位、正时刻线错等装配工作质量造成的返修油泵数量。Y3-相位超差返修数:油泵调试中相位检查不合格的数量。小YY4-凸轮轴拉伤返修数:油泵调试中凸轮轴拉伤造成的返修泵的数量。Y5-出油阀漏返修数:高压腔通过0.3Mpa通过0.15Mpa压缩空气在煤油中定义观擦30秒,出油阀有泄漏现象的故障油泵数量。Y6-油门手柄问题返修数:低压腔通过0.15Mpa压缩空气在煤油中观擦30秒,在手柄油封、结合处等有泄漏现象和油泵能调试中油门手柄发卡不灵和的故障油泵数量。Y7-柱塞副问题返修数:油泵调试中各工况油量不均、油量不符合规定指标、不来油等油量问题的故障油泵数量。DMAIC8

D-4:Y及缺陷定义气密泄漏缺陷:高压腔通过0.3Mpa和/或低压腔通过0.15Mpa压缩空气在煤油中观擦30秒,在结合面、油封、螺钉连接处等有泄漏现象。装配质量缺陷:错漏装零件、零件装配不到位、正时刻线错等装配工作质量造成的缺陷。相位超差缺陷:油泵调试中相位检查不合格,各缸之间角度值超差。凸轮轴拉伤缺陷:油泵调试中凸轮轴拉伤造成的返修油泵的数量。缺陷出油阀漏缺陷:高压腔通过0.3Mpa通过0.15Mpa压缩空气在煤油中观定义擦30秒,出油阀有泄漏现象。油门手柄缺陷:低压腔通过0.15Mpa压缩空气在煤油中观擦30秒,在手柄油封、结合处等有泄漏现象和油泵能调试中油门手柄发卡不灵和的缺陷。油量缺陷:油泵调试中各工况油量不均、油量不符合规定指标、不来油等缺陷。DMAIC9

D-5:基线及目标陈述(基线值-目标值)/(基线值-最佳值)H泵装配返修率=(53.49%-20%)/(53.49%-10%)=77%53.49%降低降低7777%%BaselineH泵装配返修率基线20%GoalH泵装配返修率目标10%Benchmark数据来源:总装车间每天H泵装配返修故障情况统计报表标杆(最佳值)DMAIC10

D-6:效果及成本预算六西格玛项目有形收益预算表项目名称:降低H泵装配返修率项目组长:李定业基线:返修率53.49%目标:返修率20%实绩:返修率?%序计算项目单件成本(元)返修数(台)年产能(台)有形收益(元)号一年度收益:600002290716.001返修产品的工时成本43.00①第一次气密人工费2.50②调试人工费32.00③拆解、换件、返修人工费6.00④第二次气密人工费2.502返工需要消耗的辅料成本13.00①机油约1kg13.003返修产品总成本56.004改善前的返修率53.49%320945改善后的返修率20%120006改善后减少返修数收益200941125264.007增加产能的收益58.00200941165452.00DMAIC11

D-6:效果及成本预算六西格玛项目有形收益预算表项目名称:降低H泵装配返修率项目组长:李定业基线:返修率53.49%目标:返修率20%实绩:返修率?%序计算项目单件成本(元)返修数(台)年产能(台)有形收益(元)号二实施成本:0.001设备投入0.002材料成本0.003人工成本0.004加工费用0.005培训费用0.006其他成本0.00三项目最终收益:2290716.00DMAIC12

D-7:项目团队Champion:Champion:邱龙彬邱龙彬MBB:MBB:王王贺东贺东辅辅导导BB:BB:廖廖为为庆庆熊远平熊远平BB:BB:李定业李定业部部门门11质管处质管处部部门门22总装车间总装车间部部门门22总装车间总装车间部部门门22总装车间总装车间部部门门33技术中心技术中心核心人员核心人员::孔银春孔银春核心人员核心人员::殷石柱殷石柱核心人员核心人员::陈松陈松核心人员核心人员::孟德勇孟德勇核心人员核心人员::张伟张伟贡献贡献率率:20%:20%贡献贡献率率:15%:15%贡献贡献率率:15%:15%贡献贡献率率:10%:10%贡献贡献率率10%10%职职责责::职职责责::职职责责::职职责责::职职责责::组织组织故障模式故障模式分分析析故障故障原原因因分分析析返修返修故障故障分分析析数数据据收集收集、、验验证证故障故障原原因因分分析析数数据验据验证证整理整理、、改改进工艺进工艺实实施施返修返修设设计计更更改改改改进方案跟踪进方案跟踪作作业业指导指导书书编制编制DMAIC13

D-8:推进计划李定业2008-BB项目管理.mppDMAIC14

M阶段目录M-1:Y的测量系统分析M-2:H泵装配生产能力分析M-3:流程图M-4:C&E矩阵M-5:失效模式分析(FMEA)M-6:快赢改善及效果M-7:采取部分改善后的2ndFMEAM-8:M阶段效果确认及小结DMAIC15

M-1:Y的测量系统分析(离散型)测量内容:气密检查泄露缺陷(离散数据)★[样本数量]:共25台★[测量环境]:车间工作现场+灯光★[测量设备]:油泵气密专用试验台★[测量者]:3名操作者(检验员确定标准)★[记录者]:孔银春★[测量方法]:油泵高压腔通过0.3Mpa和/或低压腔通过0.15Mpa压缩空气在煤油中观擦30秒,检查是否有泄漏现象,记录结果评估一致性研究日期:2008.05.10-11报表人:孔银春判定标准检验员自身评估一致性产品名称:H泵装配返修之气密检查其他:1.单个检查员两次判#检#相95%置信区检验员自身检验员与标准检验员验数符数百分比间10095.0%置信区间10095.0%置信区间定与标准一致应达至百分比百分比罗贵兴242395.83(78.88,99.89)95%;9595唐井明242395.83(78.88,99.89)比90比902.由全体测试对象组曾庆明242395.83(78.88,99.89)分分百百成的测量系统两次判#相符数:检验员在多个试验之间,他/她自身标准一致。8585定与标准一致性达到每个检验员与标准评估一致性808080%以上,测量系统为#检#相95%置信区罗贵兴唐井明曾庆明罗贵兴唐井明曾庆明检验员检验员合格。检验员验数符数百分比间罗贵兴242395.83(78.88,99.89)所有检验员与标准评估一致性唐井明242395.83(78.88,99.89)#检#相95%置信区曾庆明242395.83(78.88,99.89)验数符数百分比间#相符数:检验员在多次试验中的评估与已知标准一致。242291.67(73.00,98.97)#相符数:所有检验员的评估与已知的标准一致。结论:所有检验员与标准评估一致性≥80%,检验员之间评估一致性#检#相95%置信区每个检验员与标准评估一致性≥95%,此测验数符数百分比间242291.67(73.00,98.97)量系统可以接受。#相符数:所有检验员的评估一致。DMAIC16

M-2:生产能力分析(离散型)2008年1-4月H泵装配生产能力(返修率)分析P控制图缺陷率0.8180率0.6_UCL=0.5915陷602008年1-比P=0.5349缺LCL=0.4783%0.41404月H泵返11234200400600修率与目样本样本数量使用不相等样本量进行的检验标差距较累积%缺陷直方图摘要统计Tar大,有较1.0060(95.0%置信)大的改善%缺陷:53.490.75置信区间下限:50.7450陷置信区间上限:56.22率空间。缺%目标:20.00频0.50PPM缺陷:53486640置信区间下限:5073680.25置信区间上限:56220630过程Z:-0.08750.001.01.52.02.53.03.54.0置信区间下限:-0.156620304050607080样本置信区间上限:-0.0185%缺陷DMAIC17

M-3:流程图(气密泄漏件)2008年1-4月H泵“气密泄漏”返修故障类型分析5002008年1-4月698台返修H泵中“气密泄漏”的主要故障类型100为:400泵体挡钉堵头漏、调壳与泵体之间漏、泵体中间支承80处砂孔、计累烟限器300漏、调壳与调盖之间漏、调壳顶部螺孔漏、轴盖板比油封60数漏、调盖全油门螺钉漏、调盖导向销螺钉漏;主要涉及泵分体、修200百40返调壳、调盖、烟限器等四个零件。1002000返修故障类型漏漏孔漏漏漏漏漏漏漏漏漏他头间砂器间孔封钉钉圈圈圈其堵之处限之螺油螺螺型型型OOO钉体承烟盖部板门销板套座挡泵支调顶盖油向盖兰紧体与间与壳轴全导轴法泵壳中壳调盖盖调体调调调泵返修数累计1195855452926232017159718百分比27131210765543224累积%274053636975808589929496100DMAIC18

M-3:流程图(气密泄漏件)输入类型过程输出输入类型过程输出供应商—德阳应和公司C供应商—三峡机械厂C气密检查方法C气密检查方法C检验员U泵体挡钉堵头检验员U泵体/毛坯不漏压铸机C调壳调壳顶部螺孔铸造机C泵体中间支承不漏铸造模具C制造与改进压铸模具C制造与改进调壳平面度合格处无气孔铝合金原材料C铝合金原材料C压铸工艺C铸造工艺C进货检验方法C①②供应商—三峡机械厂C供应商—三峡机械厂C气密检查方法C气密检查方法C烟限器体与调壳调盖调盖全油门检验员U螺钉不漏检验员U结合面不漏调盖压铸机C烟限器体烟限器体盖与体压铸机C调盖导向销螺钉不漏压铸模具C制造与改进结合面不漏压铸模具C制造与改进烟限器体上螺塞铝合金原材料C调盖平面度合格铝合金原材料C不漏压铸工艺C压铸工艺C进货检验方法C进货检验方法C③C-可控U-不可控④DMAIC19

M-3:流程图(油门手柄问题)2008年1-4月H泵返修“油门手柄问题”故障类型分析252008年1-4月698台返修H泵100中“油20门手柄问题”的主要故障类型80为:计累15手柄不灵活、手柄油封漏。数比60障分故百修1040返52000返修油泵故障类型油封漏650转回不到位手柄发卡其他返修故障数累计10831百分比45.536.413.64.5累积%45.581.895.5100.0DMAIC20

M-3:流程图(油门手柄及其他故障零部件)输入类型过程输出输入类型过程输出油封供应商—川液、C供应商—川液、渝拓公司C渝拓公司长春宽城、重庆志成密封圈进货检验方法C油门手柄灵活进货检验方法合格的密封圈检验员U油门手柄C密封垫合格的密封垫手柄油封不漏检验员U油封装配方法C问题改进密封圈/垫原材料制造与改进C调盖分总成装配手柄C调整21供应商—三峡、路佳、世C油封合格的油封扬、PT车间、北部分公司卓兴军的GB项目改进C柱塞付合格的柱塞付进货检验方法C控制杆赖学军的GB项目改进C合格的出油阀付检验员U分总成合格的控制杆分出油阀付油量合格总成周庆明的BB项目改进C控制杆分总成组装控制C制造与改进制造与改进出油阀气密合格调节臂关键尺寸一致性C控制杆关键尺寸一致性C34C-可控U-不可控DMAIC21

M-3:流程图(装配质量问题)2008年1-4月H泵“装配质量”返修故障类型分析50100402008年1-4月698台返修H泵80中“装计累30配质量”的主要故障类型为60:比正数分修20时刻线角度不对、泵体钢球40漏、百返10漏装零件、装配不到位。2000返修故障类型对漏线钉头头出套位套漏漏漏他不球刻螺堵堵冲螺到螺头帽头其度钢双盖体盖销丝装丝闷杆闷角体调泵调向钢未钢销拉簧线泵差差差导无套无簧拉刻盖孔螺孔垃时调油丝油正回钢机油孔机油机返修数累计1913321111111112百分比4027642222222224累积%40677377798183858890929496100DMAIC22

M-3:流程图输入类型过程输出输入类型过程输出装配作业方法C①②③④正时刻线刻印方法CY1气密泄漏合格泵体钢球压装方法CY2装配质量合格操作者UY4凸轮轴无拉伤1234合格的零部件CY6油门手柄无问题检验方法与频次CH泵装配正时刻线角度正确产品盛具/盘泵体钢球压装正确C不漏装零件并装到装配工装C位Y1气密泄漏合格装配工作质量考核CY3相位合格办法进货检验方法C关键故障Y4凸轮轴无拉伤第一次气密作业方法C检验员U零部件Y5出油阀气密合格操作者U供应商质量控制与改进C制造与改进装配合格的H泵CY6油门手柄无问题Y1气密泄漏合格气密检查设备CY7油量合格气密压力C第一次Y5出油阀气密合气密观察时间气密检查格C气密夹具CY6油门手柄无问气密介质C题气密连接件的安装C明亮的环境CC-可控U-不可控气密工具CDMAIC23

M-3:流程图输入类型过程输出输入类型过程输出第二次气密作业方法C操作者U调试合格的H泵C气密检查设备C第二次Y1气密泄漏合格气密压力C气密观察时间C气密检查Y5出油阀气密合格调试作业方法CY2装配质量气密夹具C调试规范CY3相位合格气密介质C操作者U气密连接件的安装C调试工具调试Y4凸轮轴无拉伤明亮的环境CC检验方法与频次CY6油门手柄无问题气密工具C更换的调校件CY7油量合格调试工作质量考C核办法作业方法C操作者U后期处理质量合格按时扫尾零件C交付的H泵总成扫尾工具C入库C-可控U-不可控DMAIC24

M-4:C&E矩阵因果矩阵(C&EMatrix)CTQ对顾客的重要度评分(1~10)10865235)16②烟限器体制造与改进压铸模具300)0题00030问题量1736②烟限器体制造与改进51⑤轴盖板油封制造与改进铝合金原材料卓兴军的GB)项目3改进00)3问0油000000300030H泵装配)操作者))伤0起30003033量柄18流程37②烟限器体制造与改进输出52⑥柱塞付(CTQ制造与改进,小H泵装配Y)压铸工艺赖学军漏的合格的零部件GB质项目3差改进0漏0拉0手00引000093003030101939953泄超阀轴付1938②烟限器体制造与改进⑦出油阀付70制造与改进调试进货检验方法周庆明密的BB配项目3位改进0油操作者0轮0门0塞000000900301010314512553H泵装配检验方法与装因果矩阵(频次油C&EMatrix0柱330)13053气相出凸20③调盖制造与改进供应商—三峡机械厂((3(0(0((0(0003039⑧54密封圈/71密封垫制造与改进H泵装配调试CTQ供应商—对顾客的川液、渝拓1-重要度评产品盛2-公司具3-分/、长春宽盘调试工具4-(1~5-1036-)17-13000100008010631050102147343152121③调盖制造与改进检验员城公司Q、重庆志TQT成公司3QT0QT0QTQT0QT000305572H泵装配调试C装配C工C检验方法与装CC频次C1C9合计00001033001913)3922③调盖制造与改进气密检查方法900000090题序号流程40步骤⑧56密封圈/密封垫制造与改进通过H泵流程装配输入对(x)流程图进货检验方法装配x对工Y作质量的分析重要度(考核办0法,1得,33,9出的0)09∑0x.y90100个因子011300进3389行)问23③调盖制造与改进73调试压铸机3更换0的调0校件00000030330)0题3量481关键故障零部件制造与改进57第一次气密检查进货检验方法3第一次气密00作业方法033300450)3)0)3)0伤54问油2441③调盖制造与改进⑧密封圈/密封垫制造与改进压铸模具检验员30030000000量0301033柄起5874第一次气密检查调试流程输出(CTQ操作者调试工,小作质量Y考核办)法3000漏01质30差13漏90拉344手0引502关键故障零部件制造与改进评分、检验员排序,1找0出1603分1以上13的5116泄个配超主要阀轴影响门付2542③调盖制造与改进⑧密封圈/密封垫制造与改进铝合金原材料密封圈/垫原材料30030000000密030位3油0轮39塞3关键故障零部件制造与改进5975第一次气密检查供应商质量控制与改进第二次气密检查9装配1合格的第二1H次气密泵13作业方法311312931气00装01相3出0凸151油0柱4826③调盖制造与改进压铸工艺9000000(1(290(3(4(5(67(5①泵体毛坯制造与改进60“第H一次气密检查供应商—德阳应和公司泵装配返工3气密检查率0”0设备0的0输0入30因子0300-Q0,占-Q0-Q042%-Q0-Q,30-Q这-Q2743③调盖制造与改进⑨油门手柄问题76改进第二次气密检查进货检验方法油封供应商—川液、渝拓30公司操作者0300000300T0T0300T31T00T339T0T44合计6①泵体毛坯制造与改进61第一次气密检查气密检查方法30气密压0力000300300C0C0C3C0C39CC728①泵体毛坯制造与改进44④调壳制造与改进⑨油门手柄问题些77因子序号改进第二检验员供应商—三峡机械厂主要分次气密检查流程步骤进货检验方法1布0在30调试合格的“00流程关键00H输入泵300(x)0故障00001000零部件制造与0x1对Y0303的重要度(33030,1,1393,90)50∑x.y62第一次气密检查气密观察时间310003047829①泵体毛坯制造与改进45④调壳制造与改进84铸造机第二检验员次气密检查30300明亮00的0环境00003001130013103263⑨油门手柄问题78第一次气密检查85改进第二次气密检查检验员气密夹具气密检查设备130103000100130100001948030930①泵体毛坯制造与改进铸造模具第二次气密检查30000气密工具0030300003039④调壳制造与改进气密检查方法90000009010①泵体毛坯制造与改进4664⑨油门手柄问题改79第进一次气密检查86改进铝合金原材料”第二⑩和次气密检查控制杆分总“成制造与改进H泵装配、调试油封装配30气密方法介供应商—三峡、路0质气密压00力90佳10、0世扬公”10303两00301个大流程0001090100000311728。003394531④调壳制造与改进压铸机3司、0PT车间、0北部分公司00013511①泵体毛坯制造与改进4765⑨油门手柄问题第一次气密检查改进铸造工艺调盖分总9气密成装配手柄0连接件的0调安装0整00303009000000300033301232②烟限器体制造与改进④调壳制造与改进80供应商—三峡机械厂87第二⑩次气密检查控制压铸模具杆分总成制造与改进3030气密00观察时间进货00检验方法00000303001130031010300054264866H泵第装配一次气密检查88⑩控制杆分总成制造与改进装配作业明亮方法的环境检验员31911010110333100001223200261333②烟限器体制造与改进④调壳制造与改进检验员铝合金原材料30300000000030030498189第二⑩次气密检查控制杆分总成制造与改进控制杆分总成组装控制气密夹具33130910103003541231434②烟限器体制造与改进④调壳制造与改进67H泵第装配一次气密检查90气密检查方法⑩控制压铸工艺杆分总成制造与改进正时刻线刻印30气密工具方法90调节臂关键尺寸一致性0000000303000030010003095090300002439039315②烟限器体制造与改进506882H泵装配91调试第二压铸机⑩次气密检查控制杆分总成制造与改进泵体3钢球调试0压装作业方法0方法控制杆关键尺寸一致性气密0介0质30009003033031330039013001303102630035412335④调壳制造与改进进货检验方法30000003006983调试第二次气密检查调试规范气密连接件的安装0033070380060003204890030CTQ别合计3062452803222DMAIC25

M-4:C&E矩阵因果矩阵(C&EMatrix)X1-供应商质量控制与改进CTQ对顾客的重要度评分(1~10)10865235X2-H泵装配作业方法)X3-油封装配方法题)问X4-泵体钢球压装方法题量))问油)量))伤柄起X5-赖学军的GB项目改进流程输出(CTQ,小Y)漏质差漏拉手引泄配超阀轴门付X6-调壳压铸工艺密位油轮塞十装油柱气((相(出(凸(((X7-H泵装配工装-1-2-3-4-5-6-7六QTQTQTQTQTQTQTX8-泵体铸造工艺CCCCCCC合计个序号流程步骤流程输入(x)x对Y的重要度(0,1,3,9)∑x.yX9-调盖气密检查方法主3关键故障零部件制造与改进供应商质量控制与改进9111331129X10-调盖压铸工艺91⑩控制杆分总成制造与改进控制杆关键尺寸一致性3390003123要X11-调壳气密检查方法89⑩控制杆分总成制造与改进控制杆分总成组装控制3390003123因X12-装配工作质量考核办法48H泵装配装配作业方法391103012246⑨油门手柄问题改进油封装配方法9000090117子X13-调试作业方法50H泵装配泵体钢球压装方法3900000102X14-控制杆关键尺寸一致性37⑥柱塞付制造与改进赖学军的GB项目改进00900099934④调壳制造与改进压铸工艺900000195X15-控制杆分总成组装控制90⑩控制杆分总成制造与改进调节臂关键尺寸一致性039000393X16-调节臂关键尺寸一致性55H泵装配装配工装19000309130④调壳制造与改进气密检查方法90000009026③调盖制造与改进压铸工艺90000009022③调盖制造与改进气密检查方法90000009011①泵体毛坯制造与改进铸造工艺900000090主要影响因子再作流56H泵装配装配工作质量考核办法091013089程FMEA,找出最关键68调试调试作业方法003333363的输入因子。DMAIC26

M-5:失效模式分析(FMEA)(关键故障零部件制造与改进)流程FMEA流程名称关键故障零部件制造与改进页码1of2流程主人黄宗琪、敖元峰、朱瑶、陈先进团队领导和核心队员李定业、孔银春、殷石柱、陈松、孟德勇失效模式和影响分析失效模式和影响分析SOVS潜在的D原因RCO当前的控制方法TDNR过程步骤/输入潜在的失效模式过程潜在的步骤失效/输影响入潜在的V失效模式潜在的原潜因在的失效影响C当前的E控制方法TNCEPECEP所研究的流程步骤/输入变量出错的方对关键输出变量(客户需响?关键原因出错的原因是效频?防止原因或失效模失度?重少何输入变量是什么?式是什么?求)或内部需求的影响是影什么?失的式的现有控制方法或程严多如“什么关键?故障泵体挡零部件制造与钉的堵头多漏泵Y1气密泄漏不合格或现是改和程序进(检查①”流程和铸检造工艺不因的完善经过X8-泵体铸造工艺户有因出率验)是5什么?应②该包模具排气原不式可靠9供应商自己控制5225体中间支承客处砂孔原式测模③铸造过程控制不好对此模括SOP编号探效烟限器盖与体结合FMEA得到8个关键输入因子:面漏烟限器体与调壳结①供应商气密检查方法合面漏调盖全油门螺钉漏不可靠烟限器体上螺塞漏X9-调盖气密检查方调盖导向销螺钉漏Y1气密泄漏不合格5②供应商气密检查设备9供应商质量控制、6270法调盖后盖板螺钉漏进货检验抽检泵体挡钉堵头漏1泵)X5-赖学军的GB项目改进(不柱塞付完善、不可靠,未合格筛率)体中间支承处砂孔选出不合格品①铸造工艺不完善供应商抽样检验进调壳顶部螺孔漏2)Y1气密X6-泄漏不合格调壳压铸②供应商工气密检查艺方法货抽样检验几何尺X1-供应商质量控制调壳与泵体之间漏Y6油门手柄问题5及设备不完善、不可靠9寸和气密试验采购290与改进调壳与调盖之间漏调盖全油门螺钉处气孔③油封、O型圈质量不件质量问题反馈与轴盖板油封漏①铸造工艺不完善漏调盖导向销稳螺定钉Y1气密泄漏不合格整改通5报制度8供应商自己控制4160手柄油封漏3)X10-X8-调盖压铸泵工艺体处气孔铸造工艺②模具排气不可靠③铸造过程控制不好控制杆油封漏调盖后盖板螺钉处调盖全油门螺钉4漏)X9-调盖气孔气密检查方法调盖导向销螺钉漏调盖后盖板螺钉漏轴盖板O型圈漏①供应商气密检查方法法兰套O型圈漏5)X11-X10-调壳气密检查调盖压铸Y1工气密泄漏艺不合格不可靠供应商质量控制进调壳顶部螺孔漏5②供应商气密检查设备96270标定点油量高或低方法不完善、不可靠,未筛货检验抽检X5-赖学军的GB项目额定点油量高或低①柱塞付制造过程不稳三检制(首检、选出巡不合格品改进(柱塞付合格怠速点油量高或6低)Y3相位X11-不合格调壳6气密定检查②工方10法检、完工件及关键3180Y8油量不合格率)不来油艺能力达不到要求工序SPC)不断油7)X14-控各缸制杆关键高度尺寸不一Y3相位超差尺寸一致性①关键尺寸工序能力不供应商质量控制进X14-控制杆关键尺致各缸调节臂尺寸足②Y7油量不合格69货检验抽检自制3162寸一致性不一致关键尺寸分选、分级不部分“三检制”8)X16-调关键节臂尺寸超差关键尺寸一致性合理或不方便调壳顶部螺孔处气①铸造工艺不完善Y1气密泄漏不合格X6-调壳压铸工艺孔5②模具排气不可靠8首检、抽检5200③铸造过程控制不好各缸高度尺寸不一①关键尺寸工序能力不Y3相位超差供应商质量控制进X16-调节臂关键尺致各缸调节臂尺寸足②Y7油量不合格69货检验抽检自制3162寸一致性不一致关键尺寸分选、分级不部分“三检制”关键尺寸超差合理或不方便DMAIC27

M-5:失效模式分析(FMEA)(H泵装配、调试)流程FMEA流程名称H泵装配、调试页码2of2流程主人王晚秋团队领导和核心队员李定业、孔银春、殷石柱、陈松、孟德勇失效模式和影响分析失效模式和影响分析SODR过程步骤/输入潜在的过程失效步骤模式/输入潜在的潜失效在的模式失效影响潜在的VS失效影响潜在的原V因潜C在的O原因当前的控C制方法当前的TD控制N方法RTNECEPECEP所研究的流程步骤/对关键输出变量(客户响?关键原因出错的原因①装配效夹具频?/辅防止具设原因或失效模失度?输入变量是什么?手柄需不灵求)或和内部需求油的影影重是什么?计不合理失的少式的现有控制方法或程何输入变量出错的方式封压响装是不合格什么?闷Y1气密泄漏的严不合格②个别或工序缺现多乏和专程用序(检查和检因的如多是工装上下场管理与是X7-H什么泵装配?“工装H泵装配、调试头铆合不合格钢球Y2装配质户量有不合格”流程3辅经具因过出率FMEA验)是③什么?应5该包得到原式460压装不合格Y6油门手柄客问题未严格原执式行工装上下监控测模对此模括SOP编号探效4个关键输入因子:场管理,使用中未及时维护保养①装配工艺设计不完善,②正时刻线角度不对正错漏装零部件装装配夹具/辅具设计时X12-双刻线装配工作质量配过程质量不符合要①制度不够完善工艺工装验证问题严重时按制度Y2装配质量不合格不合理46248X2-H泵装配作业方漏考装核零件办法1)零X2-H求Y2装配质量泵装配不合格作业方法②执行制度不严操格作者自检过考核4③产品压装/铆合时8396法件装配不到位--Y6油门手柄不灵活程巡视检查作业装夹不正/不到位闷头漏--指导书文字描述堵头漏--2)X3-油封装配方④装配法作业指导书未①操作者对新产品不目视化,不直观、不钢丝螺套未到位熟悉,培训不到位操作者自检便使用调试步骤顺序不正确Y4凸轮轴拉伤②调试作业指导书不100%检验员检查X13-调试作3业)方法X4-泵体钢球压装方4法7256调试操作不规范Y7油量不合格①装配夹具/辅具设完善,细化不够作业指导书文字描计不合理,无导向定③作业指导书未目视述工艺工装验证X3-油封装配方法手柄油封漏4)轴X15-Y1气密泄漏控不合格制杆3分位总成组②化装控8制操作者自检过5120盖板油封漏控制Y2装配质量不合格产品装夹不正程巡视检查杆油封漏③未认真执行过程产①关键零部件尺寸精各缸高度尺寸不一致Y1气密泄漏合格品检验制度度未保证②产工艺工装验证操X15-控制杆分总成各缸调节臂尺寸不一Y3相位合格5品装夹不正,尺寸测7作者自检过程4140泵组体钢球装控制漏钢致控Y7油量合格①辅具设计不合理工艺工装验证X4-泵体钢球压装方Y1气密泄漏不合格量不准③油封压巡视检查球压入深浅不一钢球制杆油封漏油3②产品装夹不正/不6操作者自检过590法Y2装配质量不合格装方法不合理压装位置不正到位程巡视检查DMAIC28

M-6:快赢改善计划清单计划完成实际完成序流程名称改善项目改善前现况实施对策负责人日期日期①及时准确发布“供应商质量整①优化铸造工艺完抽样检验改通知书”,并跟踪验证整改效孔银春每月发生问已发布善进货抽样检验几何果题时X1-供应商质量1尺寸和气密试验控制与改进②改进供应商气密采购件质量问题反②不定期到供应商生产现场帮助检查方法及工装夹馈与整改通报制度、督察质量整改情况李定业每月不定时已开展具①改进压铸工艺,修改模具、增①优化铸造工艺供应商唐呈伟2008.05.152008.05.15加顶部予铸孔X6-调壳压铸工②改进模具排气系②摸索最佳压铸工艺参数,并严2首检、抽检供应商唐呈伟2008.05.202008.05.15艺统格监控执行过程③监控记录铸造过③不定期到供应商生产现场督察李定业每月不定时已开展程参数过程质量①改进铸造工艺,修改模具,普①铸造工艺不完善供应商朱瑶2008.03.202008.03.25通铸造改为机模铸造②摸索最佳压铸工艺参数,并严X8-泵体铸造工2008.03.203②模具排气不可靠供应商自己控制格监控执行过程;供应商加工半供应商朱瑶2008.04.10艺起成品,预先筛选不合格品③铸造过程控制不③不定期到供应商生产现场督察李定业2008.09前好过程质量DMAIC29

M-6:快赢改善计划清单计划完成实际完成序流程名称改善项目改善前现况实施对策负责人日期日期①供应商气密检查方①改造气密试验装置供应商唐呈伟2008.04.252008.04.30法不可靠②供应商气密检查设X9-调盖气密供应商质量控制②改进气密方法,增加故障点气4备不完善、不可靠,供应商唐呈伟2008.04.262008.04.30检查方法进货检验抽检密专项检查方法100%检验未筛选出不合格品③不定期到供应商生产现场督察李定业每月不定时已开展过程质量①改进压铸工艺,修改模具、增①铸造工艺不完善供应商唐呈伟2008.05.102008.05.11加予铸孔X10-调盖压铸②摸索最佳压铸工艺参数,并严5②模具排气不可靠供应商自己控制供应商唐呈伟2008.05.152008.05.15工艺格监控执行过程③不定期到供应商生产现场督察③铸造过程控制不好李定业每月不定时已开展过程质量①供应商气密检查方①改造气密试验装置供应商唐呈伟2008.06.102008.06.06法不可靠②供应商气密检查设②改进气密方法,增加故障点气X11-调壳气密供应商质量控制6备不完善、不可靠,密模拟油泵总成气密检查方式专供应商唐呈伟2008.05.302008.05.25检查方法进货检验抽检未筛选出不合格品项100%检查③不定期到供应商生产现场督察李定业每月不定时已开展过程质量DMAIC30

M-6:快赢改善计划清单流程名计划完成实际完成序改善项目改善前现况实施对策负责人称日期日期①关键尺寸工序能力①分析存在问题,改进零件加工供应商唐呈伟2008.06.152008.06.10不足流程能力孙庆表兰官龙供应商质量控制X14-控制杆②关键尺寸分选、分进货检验抽检7关键尺寸一②对关键特性100%检验张海生殷石柱2008.06.052008.06.01级不合理或不方便自制部分“三检制致性”③不定期到供应商生产现场督察李定业每月不定时已开展过程质量①关键尺寸工序能力①分析存在问题,改进零件加工供应商唐呈伟2008.06.152006.06.02不足流程能力孙庆表敖元峰供应商质量控制X16-调节臂②关键尺寸分选、分进货检验抽检8关键尺寸一②对关键特性100%检验陈建2008.06.052008.06.08级不合理或不方便自制部分“三检制致性”③不定期到供应商生产现场督察李定业每月不定时已开展过程质量①再次验证、修改装配作业指导①完善装配工艺罗玲2008.06.152008.08.10书工艺工装验证②补充装配夹具/辅具操作者自检②补充装配夹具/辅具设计(清X2-H泵装配殷石柱2008.06.102008.08.109设计过程巡视检查单另附)作业方法作业指导书文字描③装配作业指导书未述(搬迁后修目视化,不直观、不③制作目视化的作业指导书殷石柱李定业2008.10.30改工艺)便使用DMAIC31

M-6:快赢改善计划清单计划完成实际完成序流程名称改善项目改善前现况实施对策负责人日期日期①装配夹具/辅具设计不合理,无①改进油封装配夹具/辅具,殷石柱2008.05.202008.05.24X3-油封装配方导向定位,产品工艺工装验证并投入现场使用杨林10法装夹不正操作者自检过程巡视检查②未认真执行过②每天到装配现场检查检验员2008.05.20李定业已开展程产品检验制度履行职责情况起①辅具设计不合①设计专用辅具,并投入现场罗玲2008.04.25X4-泵体钢球压理,工艺工装验证使用杨林2008.05.302008.05.2811操作者自检过程巡装方法②产品装夹不正视检查②每天到装配现场检查操作者殷石柱2008.05.20已开展/不到位执行工艺情况孟德勇起殷石柱①装配夹具/辅具①再次验证、修改装配夹具/2008.05.15孟德勇2008.06.10设计不合理辅具设计2008.06.10罗玲殷石柱②个别工序缺乏②修理、制作改进后的夹具/X7-H泵装配工工装上下场管理与孟德勇2008.06.152008.06.1212专用辅具辅具装监控杨林③未严格执行工装上下场管理,③定期检查装配车间工装上下胡杰每两周已开展使用中未及时维场管理,并通报考核护保养DMAIC32

M-6:快赢改善计划清单流程名计划完成实际完成序改善项目改善前现况实施对策负责人称日期日期王晚秋①制度不够完善①修改装配工作质量考核办法2008.05.302008.06.01X12-装配工作问题严重时按制度李定业13质量考核办法考核②严格执行,并每月编发装配质孟德勇②执行制度不严格2008.06-09已开展量考核通报,警示员工行为王晚秋①调试作业指导书操作者自检①再次验证、修改调试作业指导殷石柱2008.06.152008.06.10X13-调试作业不完善,细化不够100%检验员检查书罗玲14方法②作业指导书未目作业指导书文字描殷石柱述②制作目视化的作业指导书2008.06.302008.08.15视化贺亮殷石柱X15-控制杆分①产品装夹不正工艺工装验证①改进优化分装工艺2008.06.152008.06.12罗玲15总成组装尺寸操作者自检控制②尺寸测量不准过程巡视检查②改进相关测量系统罗玲2008.06.302008.07.10李定业DMAIC33

M-6:快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善泵体挡钉堵头改进类别X1供应商质量控制与改进√改善时间2008.4.15MainKPISubKPI改善前改善后拉伸堵头结构,靠挤压采用螺纹堵头,并使变形密封,对零件的精用了螺纹密封胶,确度和一致性要求较高。保了堵头的密封性,较前期提高了加工工艺性新保证度。问题点改善内容拉伸的冲压壁薄的堵头易变形,泵体的孔加工要求精选择螺纹堵头结构,泵体螺纹孔加工质量也已保证,度高,一致性不易保证,气密检查时泄漏的很多,是安装堵头再加螺纹密封胶,拧紧堵头即可。油泵装配返修的主要故障之一。改善验证标准化条件改进后的螺纹堵头从4、5月份返修记录查阅,已实现《泵体产品图》:图号:B921-031无“泵体挡钉堵头漏”故障模式发生,效果显著。DMAIC34

M-6:快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善X1供应商质量控制与改进泵体中间支承孔处砂孔改进类别√√改善时间2008.4.10MainKPISubKPI改善前改善后采用先进的新型铸造普通的人工浇注机,排工艺,确保中间支承气不畅,气孔较多,质处几乎无砂孔。量不易保证问题点改善内容普通的人工浇注机,受模具影响在中间支承处等壁厚采用先进的新型铸造工艺,购置新的机器铸造机和相处,冷却速度慢,排气不畅,气孔较多,气密检查时应的模具,合理布置浇道和控制流速,铸造时在中间泄漏的很多,是油泵装配返修的主要故障之一。支承处加冷铁,加快排气,减少该处的气孔产生。改善验证标准化条件改进后的泵体毛坯从4、5月份返修记录查阅,已实现“泵体中间支承处砂孔”故障模式偶尔少数发生,效《泵体铸造工艺》:图号:B921-031果显著。DMAIC35

M-6:快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善X1供应商质量控制与改进调壳气密检查方法改进类别√改善时间2008.5.15MainKPISubKPI改善前改善后气密时在调壳顶部四个气密时在调壳顶部四螺孔没有旋入螺钉个螺孔中手动旋入螺钉。问题点改善内容调壳顶部螺钉孔内存在小气孔,目测不能发现,气密气密检查时模拟油泵总成气密检查状况,气密时在调检查时也无法探测到,但在装配安装螺钉后从螺纹间壳顶部四个螺孔中手动旋入螺钉,减少四螺孔气流流隙中漏气,油泵总成气密检查时泄漏的很多,是油泵动间隙,增加发现螺孔内小气孔的机率,剔除不合格装配返修的主要故障之一。品。改善验证标准化条件改进气密检查方法后经供应商100%检查的调壳,从5月中旬开始的返修记录查阅,已实现“调壳顶部螺钉《调壳气密检查工艺》:图号:B921-071孔漏”故障模式明显大幅度减少,效果显著。DMAIC36

M-6:快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善X1供应商质量控制与改进调壳气密检查方法改进类别√√改善时间2008.6.8MainKPISubKPI改善前改善后气密时没有对调壳顶部采用逆向法,四个螺孔进行单独的密对4个安装烟封性检查限体的螺孔进行反向试压,检测四个螺孔砂孔情况。问题点改善内容调壳顶部螺钉孔中手动旋入螺钉检查,需多位人员进气密检查时4个安装烟限体的螺孔进行反向试压,检行而且效率慢,操作人员易疲劳,气密检查容易漏查四个螺孔砂孔情况,剔除不合格品。检,此装配返修故障模式仍然反复出现。改善验证标准化条件从6月中旬开始的返修记录查阅,已实现“调壳顶部《调壳气密检查工艺》:图号:B921-071螺钉孔漏”故障模式明显大幅度减少,效果显著。DMAIC37

M-6:快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善调盖气密检查方法改进类别X1供应商质量控制与改进√√改善时间2008.4.20MainKPISubKPI改善前改善后原夹具为在夹具压紧点在侧盖板螺孔上方胶板、密封胶板开正好处于,压板钻孔,有漏气现象槽,有轻微测试观察处,时,能及时发现。散漏情况不有轻微散漏能及时发现。情况不能及增加试压工装,从下端进气,直接对油门时发现。螺钉孔进行单独试压观察工件接合面表面,如有气泡,测表示有漏气现象。问题点改善内容调盖全油门螺钉处由于厚度较厚,压铸时容易产生气气密检查时增加对全油门螺孔专项气密检查,增加试孔,加工螺孔后螺钉孔内存在小气孔,目测不能发压工装,从下端进气,直接对油门螺钉孔进行单独试现,气密检查时也无法探测到,但在装配安装螺钉后压观察工件接合面表面,增加发现螺孔内小气孔的机从螺纹间隙中漏气,油泵总成气密检查时泄漏的很率;在侧盖板螺孔上方胶板、压板钻孔,有漏气现象多,是油泵装配返修的主要故障之一。时,能及时发现,剔除不合格品。改善验证标准化条件改进气密检查方法后经供应商100%检查的调盖,从5月中旬开始的返修记录查阅,已实现“调盖全油门螺《调盖气密检查工艺》:图号:B921-041钉漏”故障模式明显大幅度减少,效果显著。DMAIC38

M-6:快赢改善及效果Y2装配质量技术管理设备材料费用其它改善X2装配作业方法正时刻线改进类别√改善时间2008.4.05MainKPISubKPI改善前改善后通过正时指针对正时刻取消正时指针,由正时指线,误差较大。示板在外部直接刻对,正时角度准确、直观。问题点改善内容通过正时指针对正时刻线,误差较大,经常发生“刻取消正时指针,由正时指示板在外部直接刻对,正时线角度不对”、“双刻线”等问题。角度准确、直观。改善验证标准化条件改进正时刻线对准方法后,从3月份以来,查阅油泵《传动套产品图》:图号:T921-090返修记录,“刻线角度不对”、“双刻线”故障模《装配工艺》:图号:B921-000式几乎未发生,效果显著。DMAIC39

M-6:快赢改善及效果Y6油门手柄问题技术管理设备材料费用其它改善X3油封装配方法油封压装工具改进类别√改善时间2008.5.20MainKPISubKPI改善前改善后油封压头无导向部分,油封压头增加导向部分,压头另一端被敲得高低并磨短以减少导入行程,不平。压头另一端磨平。问题点改善内容控制杆油封压装不平,每天发生控制杆油封漏等问题。油封压头增加导向部分,并磨短以减少导入行程,压头另一端磨平。改善验证标准化条件改进后,从5月下旬开始油泵返修记录,“控制杆油《辅具图》辅具图号:FP-ZH-174封漏”几乎未发生,效果显著。DMAIC40

M-6:快赢改善及效果Y2装配质量技术管理设备材料费用其它改善X2装配作业方法末端盘压装工具改进类别√√改善时间2008.5.28MainKPISubKPI改善前改善后手压机直接压末端盘,压装末端盘夹具的压入导向再用铁榔头敲入低于平孔及定尺寸压头,增加导向面0.1-0.2mm。部分和,确保压装质量。手压机压头与底座不垂直(底座面倾斜)定尺寸压头问题点改善内容末端盘过盈装配采用无导向压装,手压机压头与底座增加压装末端盘夹具,垂直导向并设计定尺寸压头一不垂直(底座面倾斜),再敲打到位,极有可能发生次压倒规定尺寸,修磨手压机底座,确保压头与底座压入偏斜和刮除铝屑,每天发生末端盘漏等问题。垂直,使末端盘压入后既正又不会刮除铝屑。改善验证标准化条件改进后,从5月30日开始的油泵返修记录,“末端盘《辅具图》辅具图号:FP-ZH-???漏”几乎未发生,效果显著。DMAIC41

M-6:快赢改善及效果Y2装配质量技术管理设备材料费用其它改善末端盘质量改进类别X2装配作业方法√改善时间2008.5.28MainKPISubKPI改善前改善后末端盘导向部位不圆滑改进末端盘导向部位圆角,并环而且有毛刺,压入时刮形涂抹1515平面密封胶,确保光铝屑。滑导入不刮铝屑,密封可靠。问题点改善内容末端盘导向部位连接不圆滑,压装时只涂抹机油,每改进末端盘导向部位圆角,并环形涂抹1515平面密封天发生末端盘漏等问题。胶。改善验证标准化条件改进后,从5月30日开始的油泵返修记录,“末端盘《装配工艺过程卡》图号:漏”几乎未发生,效果显著。DMAIC42

M-7:采取部分改善后的2ndFMEA流程FMEA流程名称页码1of2完成日期2008.5.20流程主人团队领导和核心队员李定业、孔银春、殷石柱、陈松、孟德勇、张伟失效模式和影响分析流程FMEA措施产生的效果RSODR过程步骤/输入流程名称潜在的原因页码当前的控制方法N1of2P推荐的措施责完任人成日期采取的行动VECCT2008.5.20ENP所研究的流程步骤/流程关键主原人因出错的团原队领因是导防止和核心队原因或失员第一次效李定业、模孔失效银春为了、降低殷石模式原柱、因的流程陈松发生筛选、度孟德勇FMEA谁的对推、12张伟实际个因子通过完成了哪些措施?快速改善第输入变量是什么?什么?流程名称失效模式式的和影响现有页码控分析制方法或改1of2进探测度要采取什荐的措施措要包括完成完成日的期日期产生的效果2008.5.20和程序(检查和检么行动?应该只对高RPN施负责?流程主人验团)队领二次是什么导和?应核心队失效该包员模式分析、李定业、或容易孔改银春进R的、采取殷石行筛选动柱、陈松,、孟德勇仍有、张伟6个X因子很关键S:ODR过程步骤/输入潜在的原因当前的控制方法N流程推荐的FMEA措施责任人采取的行动VCTN括SOP失效编号模式和影响分析P措施E产生的C效果EP流程名称页码2of2完成日期2008.5.20流程主人团队领导和核心队员李定业、孔银春①、改殷石N进R铸柱、造陈松工艺流程、,推孟德勇修荐改的FMEA措施、张伟责任人采取的行动VSCOTDNR过程步骤/输入1潜)在的X2-H原因泵装配当前的控制方作法模业具方P法ECEP流程名称失效模式和影响页码分析2of2措施完成日期产生的效果2008.5.20流程主人团队领导和核心队员李定业、②摸索孔银春最R佳①、压改殷石铸造气密试工艺柱、参陈松验、装孟德勇置、张伟SODR①铸过程造步骤工艺不/输2完善入)X6-潜在的原调因失效壳模式当压铸和影响前的控分析制方工数法,艺并N严格监控执推行荐过的措施供应商责措施任人采取的行动V产生的CT效果N①及时准确发布“供应P②改进气密方法,增加ECEPX8-泵体铸造工艺②模具排①气供不应商可靠气密检查供应商自方法己控制225程;供应商加工半成朱瑶2008.03.2054360①铸造工艺不完善③所研究铸造过程的流程供控应商过程步骤制不步骤抽/好关键样/检输原验入因进出错的潜原在的因商防止质原因量原整因或失改通当知效前的品模书,”控可,制预先筛方故障点法为选了不合格N降低气密R原模因拟的李定业油泵总发生推荐度的措施谁对推实际责完任人成了哪些措采取施?的行动VSCOTDNR②X11-供应商调壳气密检查气密检查输入方变法量是不货可什么抽3靠样?)检是验什么几何X10-?尺调供应商并盖式的跟踪验质现压铸量有控证控制整制改方进法效果工艺成气密检查或改进P探测方度式专要采项取什荐供的应商措要包括完成的日期ECEPX1-供应商质量控制及设备不完善、不可靠②寸供和应商气密试气密检查验采购设备90②不定期(每月品至少一270孔银春需要时③,立即开展唐呈伟52008.06.35626056390与改进方法①装配货夹具检和验/程辅抽序具检(设检查和检李定业100%么行检查动?应该只对高RPN施负责?③油封、O型圈质量不不件完善质4量问题、)不可反馈X14-靠,与未计筛不合理控次制杆关键验)到供)是什么应商?应生该包不产定期现场尺寸到供应商或容易生一产改现进致性的采取行动李定业稳定整改通报制度帮助、督察质量场督整改察情过程质③不量定期(每①月再至少一次验证、修改装配殷石柱选出不合格品②个别工序缺括SOP乏编号专用工装上下场管理与夹具/辅具设计孟德勇2008.06.15X7-H泵装配工装辅具况③次)到供60应商生产现场354605)X15-未严控格执行制杆工装上下分监控总成督组察过程质装量②尺寸修理、制作改控进后制的罗玲2008.06.30①装配工艺设计不完①改造气密试验装置夹具/辅具杨林①供应商气密检查方法场管理,使用中未及②改进气密方法,增加善,②时维护保养①共同分析存在问题,不可靠6)装配X16-夹具/辅具调设计节臂工艺工装验关键证故障点尺寸气密专①项检查再次验一方证致性、修供改应商装配X9-调盖气密检查方②供应商气密检查设备不合理供应商质量控制、270法100%检验改进零件加工①流程修唐改呈装配能伟力工2008.04.25作殷石柱质量考56390法X2-H泵装配①作关键业方尺寸③工序产品进压能货装力/检不铆验合抽供时检应商操作质者量自控检制进过96②对关键作业指导特书性核100%办法检罗供应商玲2008.06.15王晚秋48396X14-控制杆关键不法完善尺、足不X12-可靠装配,未工筛作质量②①制度不够程完善巡视检查问题作③不严业重时按定期制(每度②月制至少一作48目视化②严的李定业格作执业行指,并唐每呈月伟编2008.06.30孟德勇2008.05.3046248X5-赖学军的GB项目①寸柱一塞付致性制造过程选出不不合格稳关键三考品检制核尺寸办法(分装首选夹检、、分不正巡/级不②不到执位行货制检“度不指导验提高抽严书格检H文泵柱字考描述塞付一自核制次)到供次162应商验导生书产现场发装配质量考核李定业孙通庆报表,2008.06.36李定业2008.09.30693162改进(柱塞付合格定②工检、完工④件装配及这些关键作业指导180书部因子未分合格“三率检制”已对”作为的Y督察是2008过程质否真赖学军③不量定期2008.06.30(每的警月示有至少一员工行影响为6,7我们将284率)艺能力达不到要求合理工序或SPC不方)目便视化,不直观、不年第一期GB项目改进次)到供应商生产现场李定业便使用①操作者对新产品不督察过程质量在①A装配阶夹具段熟悉/辅具,对设培训不以上到位操作X①者改自因子检进压铸工艺作,修进一部改①再次验证、修改的分析调试殷石柱和验②调试作①业改指导进书不压铸工艺100%模检,具验修员检查、改增加顶部予铸孔作业指导书2008.06.15X13-调试计作不合理业方法,完善无导,向细化定模工艺工具不够、增加装验顶作证业部指导予铸书孔文字描①改进56装配②夹具制作/辅目具视化的作业指罗玲2008.06.3047256位③作业②指导②摸索书未目最视佳压述铸②工艺摸索参最佳①压共铸同工艺分析参存导在问题,书殷石柱2008.05.20李定业①铸造工艺不完善①X3-铸油造封工艺不装配方证完善法产品装。夹不正数操,作并者严自格检监控数执过,行并过120严格供改监应商进②控制零件加执作行辅过具工并流程投入供应商能现场力杨林2008.05.2234560X6-调壳压铸工艺X10-调盖②压模铸具工艺排气不可②靠模具排①气首关键不检、可尺寸靠抽检工序供能应商自力化不200己供控应商程制巡视质量检查控160制进唐②呈对关键使伟用2008.06.30特性101%唐呈检伟2008.06.34供应商585200584160③未认真执行过程产程程③X16-铸造过程调节臂控关键制③不铸尺好造过程足控制不好②货检③不验抽定期检(每自月制至少一162李定业验李定业唐呈伟2008.06.37693162品检验制度③不定期(每月至少一寸一致性关键尺寸分选、分级①不关键零部件次)到供尺寸精应商生产现场孙庆表合理或不方便度未保证部分督“察三过程质②检制产”量工艺工次)到供装验证应商③不操生定期产现(每场月至少一李定业殷石柱X4-泵体钢球X15-压装控方制①辅杆分总成具设计品装不合理夹不正工艺工,尺寸装测验作证者督自察检过程质过程次量)到供①设140计专应商用辅①生改具产进优化现场分装罗工艺玲2008.04.25罗玲2008.06.15574140组装控制②产品装夹不正/不操作者自检过90②制作辅具②并改投入进相关现场测量系统2008.06.3034560法量不准③油封压巡视检查督察过程质量杨林2008.05.30李定业到位程巡视检查使用装方法不合理DMAIC43

M-8:M阶段效果确认及小结经过部分快速改善措施后,Y的现况如下:Y改善了53.51%,2008年H泵装配返修率统计跟踪主要是快赢改善措2008.012008.022008.032008.042008.05第1周2008.05第2周2008.05第3周2008.05第4周0.9施的作用!UCL=0.8370_0.8P=0.7633UCL=0.7166BB项目改善0.7_LCL=0.6897P=0.6077初见成效0.6UCL=0.5129率0.5_通过改善后,H泵装配返比LCL=0.4989P=0.45640.4UCL=0.4452修率已有明显的降低,由_LCL=0.3998UCL=0.3341P=0.32_项目开始前(2008.1-4)0.3UCL=0.2920UCL=0.2906_P=0.2857_P=0.2379P=0.2516UCL=0.254353.49%降低到24.87%0.2_LCL=0.2373LCL=0.2126P=0.2047(2008.5),过程波动情LCL=0.1948LCL=0.1839LCL=0.15510.1况也有明显的改观,需要12345678继续分析改善!样本改进挡钉结构及改因柱塞付质量引起调进泵体模具试返修显著增多DMAIC44

A阶段目录A-1、数据收集计划A-2、关键因子X的MSAA-3、关键因子X对Y的影响分析A-4、快赢改善及效果A-5、改善验证A-6、A阶段效果确认及小结DMAIC45

A-1、数据收集计划关键输出变量(Y’S)类型如何测量何时测量YH泵装配返修率计数型每天总装车间装配返修统计2008年5月1日开始Y1气密泄漏返修数计数型每天总装车间装配返修统计2008年5月1日开始Y2装配质量返修数计数型每天总装车间装配返修统计2008年5月1日开始Y3相位超差返修数计数型每天总装车间装配返修统计2008年5月1日开始Y4凸轮轴拉伤返修数计数型每天总装车间装配返修统计2008年5月1日开始Y5出油阀漏返修数计数型每天总装车间装配返修统计2008年5月1日开始Y6油门手柄问题返修数计数型每天总装车间装配返修统计2008年5月1日开始Y7柱塞付问题返修数计数型每天总装车间装配返修统计2008年5月1日开始可控输入变量(X’S)类型如何测量测量Y值何时完成100%检查装配质量引起的返X22008.6.10H泵装配作业方法计数型修数Y2Y6X6调壳压铸工艺计数型毛坯加工后气密漏气比例Y12008.6.10X10调盖压铸工艺计数型毛坯加工后气密漏气比例Y12008.6.10X14控制杆关键尺寸一致性计量型装配时100%分组检测Y32008.6.15X15控制杆分总成组装尺寸控制计量型装配时100%分组检测Y32008.6.15X16调节臂关键尺寸一致性计量型加工、装配时100%分组检测Y32008.6.15DMAIC46

A-2X14-控制杆关键尺寸一致性的测量系统分析(连续型)测量内容:控制杆扁方距A-C的中心线距离5.4±0.05mm★[样本数量]:共10个★[测量者]:2名检验员★[测量机器]:0.01/0-0.8杠杆百分表/辅具:V型铁★[测量方法]:将控制杆装于两V型铁,并两端打平,使用杠杆百分表分别对10个样品测试两次并记录结果★[判定基准]:%P/TV≤30%、明显分类数≥5★[记录者]:李定业检测值的量具R&R(方差分析)量具R&R报表人:李定业量具名称:0.01mm/0-0.8杠杆百分表/V型铁公差:0-0.01mm研究日期:2008.06.17其他:控制杆关键尺寸5.480.05一致性控制变异分量检测值8件号研究变异%研究变%公差100%贡献%研究变异5.400比%公差来源标准差(SD)(6*SD)异(%SV)(SV/Toler)分505.385百5.3700合计量具R&R0.00166090.009965513.639.9712345678910量具R&R重复再现性部件间件号R控制图(按检验员)重复性0.00161490.009689113.259.69检测值8检验员宾云娟陈华0.004UCL=0.0040845.400差再现性0.00038840.00233053.192.33极本0.002_5.385样R=0.00125检验员0.00038840.00233053.192.335.3700.000LCL=0宾云娟陈华检验员Xbar控制图(按检验员)部件间0.01207000.072420099.0772.42宾云娟陈华检验员乘件号交互作用检验员合计变异0.01218370.0731024100.0073.105.4005.400宾云娟值_UCL=5.39373陈华均均X=5.39137本LCL=5.38902平5.3855.385样5.3705.37012345678910件号可区分的类别数=101、%P/TV=13.63%≤30%2、P/Toler=9.97%≤30%3、明显分类数=10>5结论:本测量系统可以接受DMAIC47

A-2X15-控制杆分总成组装尺寸控制的测量系统分析(连续型)测量内容:调节臂六个球头外圆上端距离A面的尺寸不能大于0.05mm★[样本数量]:共10个★[测量机器]:检具LD-ZH-0001/0.01/0-10百分表★[测量者]:2名操作者★[测量方法]:计量室测定标准件,使用专用检具及百分表对标分别对10个样品测试两次并记录结果★[判定基准]:%P/TV≤30%、明显分类数≥5★[记录者]:李定业测量值的量具R&R(方差分析)报表人:李定业量具R&R量具名称:LD-ZH-001/0.01mm/0-10百分表/V型铁球头高度一致性公专差用:0.01mm研究日期:2008.06.17其他:控制杆分总成球头高度0.05一致性控制研究变异%研究变%公差变异分量测量值è件号%贡献0.04300来源标准差(SD)(6*SD)异(%SV)(SV/Toler)%研究变异比%公差0.00分150百合计量具R&R0.00252760.0151669.1330.33-0.04012345678910量具R&R重复再现性部件间件号重复性0.00209170.0125507.5525.10R控制图(按操作者)测量值è操作者付强何应东UCL=0.0057180.04再现性0.00141910.0085155.1217.030.0050差0.00极本0.0025_操作者0.00000000.0000000.000.00样R=0.00175-0.040.0000LCL=0付强何应东操作者操作者*件号0.00141910.0085155.1217.03Xbar控制图(按操作者)付强何应东操作者乘件号交互作用0.040.04操作者部件间0.02757820.16546999.58330.94付强值均0.00_均0.00何应东UCL=-0.01058本X=-0.01388LCL=-0.01717平合计变异0.02769380.166163100.00332.33样-0.04-0.0412345678910件号可区分的类别数=151、%P/TV=9.13%≤30%技术要求:A面2、P/Toler=30.33%>30%为调节臂六个球头外圆同时3、明显分类数=15>5接触的理想截面,六个球头结论:本测量系统P/Toler外圆上端距离A面的尺寸不能约大于30%,可接受。大于0.05DMAIC48

A-2X16-调节臂关键尺寸一致性的测量系统分析(连续型)测量内容:调节臂球头轴心位置3±0.10mm★[样本数量]:共10个★[测量者]:2名操作者★[测量机器]:检具LD-G-0027/0.01/0-10百分表/表架L-151/辅具FD-0015★[测量方法]:计量室测定标准件,使用专用检具及百分表对标分别对10个样品测试两次并记录结果★[判定基准]:%P/TV≤30%、明显分类数≥5★[记录者]:李定业调节臂球头轴心位置3.10-2.90测量系统分析量具R&R报表人:李定业量具名称:LD-G-0027/0.01百分表/L-151表架公差:0.01/0-10研究日期:2008.06.16其他:变异分量检测值2ð件号研究变异%研究变%公差2003.1%贡献%研究变异来源标准差(SD)(6*SD)异(%SV)(SV/Toler)比%公差3.0分100百2.9合计量具R&R0.00555280.0333178.5916.660量具R&R重复再现性部件间12345678910件号重复性0.00474340.0284607.3314.23R控制图(按操作者)检测值2ð操作者唐明琼吴菊0.023.1再现性0.00288680.0173214.468.66差极UCL=0.011443.00.01本操作者0.00000000.0000000.000.00样_R=0.00352.90.00LCL=0唐明琼吴菊操作者*件号0.00288680.0173214.468.66操作者Xbar控制图(按操作者)唐明琼吴菊操作者乘件号交互作用3.1部件间0.06443340.38660199.63193.303.1操作者UCL=2.9978唐明琼值_3.0X=2.9913均3.0吴菊合计变异0.06467230.388034100.00194.02均本LCL=2.9847平样2.92.912345678910可区分的类别数=16件号1、%P/TV=8.59%≤30%2、P/Toler=16.66%≤30%3、明显分类数=16>5结论:本测量系统可以接受DMAIC49

A-3X2-H泵装配作业方法因子分析Y2X2H泵装配作业方法生产总数返修数分析工具数据收集说明装配质2008年1-4月作业方法130548H泵装配后100%进行气密检量返修查,分类统计2008年1-4月和2008年5月作业方法3317192P检验2008年5月返修故障数率(辅具、方法等改进)双比率检验和置信区间Y2:装配质量返修率结论:X2:H泵装配作业方法样本XN样本pP值=0<0.0514813050.036782H0假设:装配作业方法拒绝H021933170.005728对返修率无显著影响说明目前收集Ha假设:装配作业方法差值=p(1)-p(2)的数据证明装对返工率有显著影响差值估计:0.0310535差值的95%置信区间:(0.0205233,配作业方法对目的:判断H泵装配作0.0415838)返修率有显著业方法对Y2返修率影差值=0(与≠0)的检验:Z=5.78响是否显著?P值=0.000影响!Fisher精确检验:P值=0.000DMAIC50

A-3X2-H泵装配作业方法因子分析Y6X2H泵装配作业方法生产总数返修数分析工具数据收集说明油门手2008年1-4月作业方法130522H泵装配后100%进行气密检柄问题查,分类统计2008年1-4月和2008年5月作业方法3317122P检验2008年5月返修故障数返修率(辅具、方法等改进)Y6:油门手柄问题返修双比率检验和置信区间率结论:X2:H泵装配作业方法样本XN样本pP值=0<0.0512213050.016858H0假设:装配作业方法21233170.003618拒绝H0对返修率无显著影响说明目前收集差值=p(1)-p(2)Ha假设:装配作业方法差值估计:0.0132405的数据证明装对返工率有显著影响差值的95%置信区间:(0.00596296,配作业方法对0.0205181)目的:判断H泵装配作返修率有显著差值=0(与≠0)的检验:Z=3.57业方法对Y6返修率影P值=0.000响是否显著?影响!Fisher精确检验:P值=0.000DMAIC51

A-3X6-调壳压铸工艺因子分析Y1X6调壳压铸工艺生产总数返修数分析工具数据收集说明气密泄2008年1-4月压铸工艺方案130532H泵装配后100%进行气密检漏返修2P检验查,分类统计2008年1-4月和率2008年5月压铸工艺方案33171312008年5月返修故障数双比率检验和置信区间结论:Y1:气密泄漏返修率X6:调壳压铸工艺样本XN样本pP值=0.006<13213050.0245210.05H0假设:调壳压铸工艺213133170.039494对返修率无显著影响拒绝H0差值=p(1)-p(2)Ha假设:调壳压铸工艺差值估计:-0.0149724说明目前收集对返工率有显著影响差值的95%置信区间:(-0.0256656,的数据证明调-0.00427932)目的:判断调壳压铸工差值=0(与≠0)的检验:Z=-2.74壳压铸工艺对艺对Y6返修率影响是P值=0.006返修率有显著否显著?Fisher精确检验:P值=0.013影响!DMAIC52

A-3X10-调盖压铸工艺因子分析Y1X10调盖压铸工艺生产总数返修数分析工具数据收集说明气密泄2008年1-4月压铸工艺方案130540H泵装配后100%进行气密检漏返修2P检验查,分类统计2008年1-4月和2008年5月压铸工艺方案3317652008年5月返修故障数率双比率检验和置信区间结论:Y1:气密泄漏返修率X10:调盖压铸工艺样本XN样本pP值=0.039<14013050.0306510.05H0假设:调盖压铸工艺26533170.019596对返修率无显著影响拒绝H0差值=p(1)-p(2)Ha假设:调盖压铸工艺差值估计:0.0110553说明目前收集差值的95%置信区间:(0.000581027,对返工率有显著影响的数据证明调0.0215296)目的:判断调盖压铸工差值=0(与≠0)的检验:Z=2.07盖压铸工艺对艺对Y6返修率影响是P值=0.039返修率有显著否显著?Fisher精确检验:P值=0.028影响!DMAIC53

A-3X14X15X16因子分析X14控制杆关键尺寸一致性控制杆扁方距A-C的中心线距离分析工具数据收集说明Y35.4±0.05mmX15控制杆分总成组装尺寸控调节臂六个球头外圆上端距离A面的对油泵30缸相位超差相位超差制尺寸不能大于0.05mm及控制杆各因子的进逻辑回归返修率行测量分析X16调节臂关键尺寸一致性球头轴心位置3±0.10二进制Logistic回归:Y3相位超差与控制杆关键尺寸5.4,调节臂关键尺寸3,控制杆分总成球头高度0.05自变量系数系数标准误ZP优势比下限上限常量96.5331105.3000.920.359控制杆关键尺寸5.4-13.541319.8809-0.680.4960.000.001.10164E+11调节臂关键尺寸3-7.5983313.6420-0.560.5780.000.002.05305E+08控制杆分总成球头高度0.053.1014113.55760.230.81922.230.007.71567E+12对数似然=-14.241结论:检验所有斜率是否为零:G=1.543,DF=3,P值=0.672P值>0.05接受H0拟合优度检验说明目前收集的数据证明方法卡方自由度PX14、X15、X16对返修率Pearson27.7058260.373偏差28.4816260.335无显著影响!Hosmer-Lemeshow12.166880.144DMAIC54

A-3X14X15X16与Y3-相位超差返修原因分析单因子方差分析:Y3相位超差1与调节套控油端有无倒角来源自由度SSMSFP调节套控油端有无倒角19.20299.2029107.280.000误差524.46070.0858合计5313.6636S=0.2929R-Sq=67.35%R-Sq(调整)=66.73%平均值(基于合并标准差)的单组95%置信区间调节套控油端有倒角,不合格水平N平均值标准差-+---------+---------+---------+--------无倒角470.06380.2471(--*-)有倒角71.29290.5247(----*-----)-+---------+---------+---------+--------0.000.400.801.20Y3相位超差1主效应图数据平均值结论:1.41.2P值=0<0.05拒绝H01.0说明目前收集的数据证明调调节套控油端保持锐边,合格0.8值均平0.6节套控油端有无倒角对相位0.4超差返修率有显著影响!0.22008.06.19日安排专职检验0.0无倒角有倒角调节套控油端有无倒角员100%检查“倒角”项目。DMAIC55

A-4快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善X6调壳压铸工艺调壳压铸工艺改进类别√√改善时间2008.5.15MainKPISubKPI改善前改善后调壳顶部、背部无集渣包,调壳顶部、背部增加集排气不通,易造成气孔漏气。渣包,排气更加通畅。调壳顶部四个螺孔予铸调壳顶部四个螺孔予孔φ4.2深仅8mm。铸孔φ4.2加深到12mm。问题点改善内容调壳顶部、背部无集渣包,排气不通,调壳顶部四个1、调壳顶部、背部增加集渣包,排气更加通畅。螺孔予铸孔φ4.2深仅8mm。易造成气孔漏气。油泵总2、调壳顶部四个螺孔予铸孔φ4.2加深到12mm。成气密检查时泄漏的很多,是油泵装配返修的主要故障之一。改善验证标准化条件改进压铸工艺后毛坯经供应商加工、100%检查的调壳,从5月中旬开始的返修记录查阅,“调壳顶部螺《调壳压铸工艺》:图号:B921-071钉孔漏”故障模式减少,效果明显,但还有其他原因影响。DMAIC56

A-4快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善X10调盖压铸工艺调盖压铸工艺改进类别√√改善时间2008.5.10MainKPISubKPI改善前改善后调盖全油门螺钉孔处无予调盖全油门螺钉孔处增加铸孔,加工钻孔后气孔显予铸孔φ4.2深8mm。露。问题点改善内容调盖全油门螺钉孔内存在小气孔,目测不能发现,但调盖全油门螺钉孔处增加予铸孔φ4.2深8mm。在装配安装螺钉后从螺纹间隙中漏气,油泵总成气密检查时泄漏的很多,是油泵装配返修的主要故障之一。改善验证标准化条件改进压铸工艺后的调盖毛坯经供应商加工、100%检查,从5月中旬开始的返修记录查阅,已实现“调盖《调盖压铸工艺》:图号:B921-041全油门螺钉孔漏”故障模式明显减少,效果显著。DMAIC57

A-5改善验证2008年06月H泵装配返修故障模式分析900100800气密泄漏Y1、轴盖板问题、相位超差Y3、700拐点倒跑、油门手柄问题Y6、柱塞付问题80600Y7、拉杆卡死、怠速发卡、出油阀漏Y5、50060比数控制杆问题、装配质量Y2、高速游分车等是计400百2008年6月860台返修H泵的主要故障模式,40300占91%。(红色标注的故障为新增模式)2002010000故障模式分类漏题差跑题题死卡漏题量车他题丝伤坏漏车车死卡坏漏通低孔泄问超倒问问卡发阀问质游其问滑拉损圈游游卡发损套相车气密板位点柄量杆速油杆配速机纹轴器型车速塞速线兰压空板O气盖相拐手油拉怠出制装高电螺轮感空怠柱高机法低高盖座轴门起控凸传电高点轴紧油引拐付塞柱计数299101885858492726211918171512101086533211111百分比351210776332222211111100000000累积%35475763707679828587899193949596979898999999100100100100100DMAIC58

A-5改善验证Y1X6调壳压铸工艺生产总数返修数分析工具数据收集说明气密泄2008年5月1-31日(改善3317198H泵装配后100%进行气密检漏返修前)查,分类统计2008年5月1-312P检验日(改善前)和2008年6月1-率2008年6月1-19日(改善320111519日(改善后)返修故障数后)Y1:气密泄漏返修率双比率检验和置信区间结论:X6:调壳压铸工艺样本XN样本pP值=0<0.05H0假设:调壳压铸工艺119833170.059692拒绝H0的改善对Y1返修率无显211532010.035926著效果差值=p(1)-p(2)说明目前收集Ha假设:调壳压铸工艺差值估计:0.0237662的数据证明调差值的95%置信区间:(0.0134430,的改善对Y1返修率有显0.0340895)壳压铸工艺的著效果差值=0(与≠0)的检验:Z=4.51改善对返修率目的:判断调壳压铸工P值=0.000艺的改善是否对Y6返修Fisher精确检验:P值=0.000有显著效果!率影响有显著效果?DMAIC59

A-5改善验证Y1X10调盖压铸工艺生产总数返修数分析工具数据收集说明气密泄2008年5月1-31日(改善331748H泵装配后100%进行气密检漏返修前)查,分类统计2008年5月1-312P检验日(改善前)和2008年6月1-率2008年6月1-19日(改善32011519日(改善后)返修故障数后)Y1:气密泄漏返修率双比率检验和置信区间结论:X10:调盖压铸工艺样本XN样本pP值=0<0.05H0假设:调盖压铸工艺14833170.014471的改善对Y1返修率无拒绝H021532010.004686显著效果差值=p(1)-p(2)说明目前收集Ha假设:调盖压铸工艺差值估计:0.00978487的数据证明调的改善对Y1返工率有差值的95%置信区间:(0.00508235,显著效果0.0144874)盖压铸工艺的差值=0(与≠0)的检验:Z=4.08目的:判断调盖压铸工改善对返修率艺的改善对Y1返修率P值=0.000是否有显著效果?Fisher精确检验:P值=0.000有显著效果!DMAIC60

A-5改善验证Y2改善前后生产总数返修数分析工具数据收集说明装配质2008年1-4月(改善前)130148H泵装配后100%进行气密检量返修查,分类统计2008年1-4月(率2008年5-6月(改善后)9456382P检验改善前)和2008年5-6月(改善后)“装配质量”返修故障数Y2:装配质量返修率双比率检验和置信区间结论:样本XN样本pH0假设:装配质量返修14813010.036895P值=0<0.05率无显著改善23894560.004019拒绝H0Ha假设:装配质量返修差值=p(1)-p(2)说明目前收集的率有显著改善差值估计:0.0328761差值的95%置信区间:(0.0225540,数据证明装配质目的:判断通过管控装0.0431982)配质量返修率是否有差值=0(与≠0)的检验:Z=6.24量返修率有显著显著改善?P值=0.000改善!Fisher精确检验:P值=0.000DMAIC61

A-5改善验证Y4改善前后生产总数返修数分析工具数据收集说明凸轮轴2008年1-4月(改善前)130126H泵装配后100%进行气密检拉伤返查,分类统计2008年1-4月(修率2008年5-6月(改善后)9456222P检验改善前)和2008年5-6月(改善后)“凸轮轴拉伤”返修故障数Y4:凸轮轴拉伤返修率双比率检验和置信区间结论:样本XN样本pH0假设:凸轮轴拉伤返12613010.019985P值=0<0.05修率无显著改善22294560.002327拒绝H0Ha假设:凸轮轴拉伤返差值=p(1)-p(2)说明目前收集的修率有显著改善差值估计:0.0176581差值的95%置信区间:(0.00999176,数据证明凸轮轴目的:判断通过装配工0.0253244)作质量管控凸轮轴拉差值=0(与≠0)的检验:Z=4.51拉伤返修率有显伤返修率是否有显著P值=0.000著改善!改善?Fisher精确检验:P值=0.000DMAIC62

A-5改善验证Y5改善前后生产总数返修数分析工具数据收集说明出油阀2008年1-4月(改善前)130125H泵装配后100%进行气密检漏返修查,分类统计2008年1-4月(率2008年5-6月(改善后)9456422P检验改善前)和2008年5-6月(改善后)“出油阀漏”返修故障数Y5:出油阀漏返修率双比率检验和置信区间结论:样本XN样本pH0假设:出油阀漏返修12513010.019216P值=0<0.05率无显著改善24294560.004442拒绝H0Ha假设:出油阀漏返修差值=p(1)-p(2)说明目前收集的率有显著改善差值估计:0.0147744差值的95%置信区间:(0.00719511,数据证明出油阀目的:判断通过改善出0.0223536)油阀漏返修率是否有差值=0(与≠0)的检验:Z=3.82漏返修率有显著显著改善?P值=0.000改善!Fisher精确检验:P值=0.000DMAIC63

A-6、A阶段效果确认及小结2008年H泵装配返修率统计跟踪通过DM、A阶改善前DM阶段A阶段段改善后,H泵0.81装配返修率已有0.7因柱塞调节套压油明显的降低,由UCL=0.5915端有倒角引起相位项目开始前0.6_超差返修显著增多(2008.1-4)P=0.53490.553.49%降低到率DM阶段24.87%1_比0.4LCL=0.4783P=0.2487(2008.5),A0.3UCL=0.2950_阶段14.01%1P=0.1401(2008.6)过程10.2LCL=0.2024UCL=0.1612波动情况也有明显的改观,已逐0.1LCL=0.1190步趋稳,项目目123456789101112标达成,并向标样本杆值逼近!使用不相等样本量进行的检验DMAIC64

A-6、A阶段效果确认及小结小结:1、通过A阶段的分析和X6X10改善后验证,X2H泵装配作业方法是下阶段(I)改善的关键因子!2、装配质量Y2、凸轮轴拉伤Y4、出油阀漏Y5等小Y,经改善验证,已有显著的效果;气密泄漏Y1、相位超差Y3、油门手柄问题Y6、柱塞付问题Y7等小Y,已有明显改善,也将在I阶段进一步改善和跟踪。3、对2008年6月860台H泵返修故障模式排序靠前的新增了3个典型故障模式:轴盖板问题、拐点倒跑、高速游车等将在I阶段进一步分析原因和改善。DMAIC65

I阶段目录I-1、新增故障模式分析I-2、快赢改善及效果I-3、关键X的持续改善I-4、改善验证I-5、I阶段效果确认及小结DMAIC66

I-1新增故障模式分析2008年06月H泵装配返修轴盖板问题故障模式分析100显然在2008年6100月,“轴盖板问题”中“轴盖板8080砂孔”即:轴盖板毛坯质量出6060比数了严重问题,分计百同时,轴盖板4040油封压装质量及O型圈安装2020质量也存在问题,必须尽快00改进!轴盖板问题轴盖板砂孔轴盖板油封漏轴盖板O型圈漏计数492924百分比48.028.423.5累积%48.076.5100.0DMAIC67

I-2快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善X?轴盖板毛坯气孔(新增)轴盖板气孔改进类别√√改善时间2008.6.30MainKPISubKPI改善前改善后轴盖板用煤油清洗自然干后,在有气孔的地方长出霉斑。轴盖板毛坯气孔目测不能全部筛选出来,靠油泵总成气密检查时发现用煤油清洗自然干后,在有气孔的地方长出霉斑。问题点改善内容之前,轴盖板毛坯气孔目测不能全部筛选出来,靠油泵1、明确气孔检验方法和检查频次。总成气密检查时发现,6月中旬以来,泄漏的很多,是2、轴盖板用煤油清洗风干后,100%检查是否有霉斑长油泵装配返修的主要故障之一。出,将有气孔的轴盖板筛选出来。改善验证标准化条件改进轴盖板毛坯气孔检查方法后100%检查后,从7月中旬开始的返修记录查阅,“轴盖板问题--气孔漏”故障《轴盖板检验卡》:编号:6243747C模式明显减少,效果显著。DMAIC68

I-2快赢改善及效果Y1气密泄漏技术管理设备材料费用其它改善轴盖板毛坯质量改进类别X?轴盖板毛坯气孔(新增)√√改善时间2008.7.10MainKPISubKPI改善前改善后轴盖板毛坯为精密铸造,气孔、夹轴盖板毛坯改为为锻造,气孔、夹渣、疏松等缺陷渣、疏松等缺陷容易产生。排出,从根本上解决了轴盖板气孔缺陷的产生。问题点改善内容之前,轴盖板毛坯气孔目测不能全部筛选出来,靠油泵轴盖板毛坯由精密铸造—锻造毛坯,从根本上将轴盖总成气密检查时发现,6月中旬以来,泄漏的很多,是板气孔减少到零。油泵装配返修的主要新增故障之一。改善验证标准化条件改进轴盖板毛坯后,从7月中旬开始的返修记录查阅,《轴盖板产品图》(毛坯材料及成型方法)“轴盖板问题--气孔漏”故障模式明显减少,效果显著。图号:6243747DMAIC69

I-2快赢改善及效果Y1气密泄漏(轴盖板油封漏)技术管理设备材料费用其它改善轴盖板油封压装质量改进类别X2H泵装配作业方法√√改善时间2008.6.30MainKPISubKPI改善前改善后更换新的压头辅具。轴盖板油封压装用辅具压头面高地不平,“伤痕累累”,极易造成油封压装时偏斜,油封漏油。手压机压头与底座不垂直(底座面重新修磨底座面和压头齿倾斜),压头齿磨损,间隙特别大。间隙的手压机。问题点改善内容6月中旬以来,轴盖板油封漏的很多,是油泵装配返修1、更换新的接触面平整的压头辅具;的主要新增故障之一。2、重新修磨底座面和压头齿间隙合格的手压机。改善验证标准化条件改进轴盖板油封压装辅具和手压机后,从7月开始的返修记录查阅,“轴盖板问题—油封漏”故障模式明显减《工装上下场单》少,效果明显。DMAIC70

I-2快赢改善及效果Y?高速游车(新增)技术管理设备材料费用其它改善高速游车改进类别X?轴承间隙(新增)√√改善时间2008.7.10MainKPISubKPI改善前改善后滚子轴承(B920-112)间隙双列调心滚子轴承(B921-112)大,易造成凸轮轴窜动而游车。间隙小,不易造成凸轮轴窜动而游车。问题点改善内容6月中旬以来,有一批油泵装用的是B920-112滚子轴承采用B921-112双列调心滚子轴承代替B920-112滚子轴凸轮轴窜动间隙大,造成高速游车的很多,是返修的新承来降低凸轮轴窜动间隙,最终降低油泵游车故障率。增主要故障之一。改善验证标准化条件设计选型改进轴承后,从7月1日开始的返修记录查阅,技字(设)2008074号技术通知“关于停止装配滚子轴承“高速游车”故障模式显著减少,几乎不发生,效果显B920-112的通知”著。图号:《CB6H925、CB6H936BOM》DMAIC71

I-2快赢改善及效果Y?拐点倒跑(新增)技术管理设备材料费用其它改善拐点倒跑改进类别X?柱塞尾部球面尺寸(新增)√改善时间2008.6.30MainKPISubKPI改善前改善后1#金刚砂纸,抛光一次,柱塞1#金刚砂纸,抛光两次,再用尾部球面达到6-15微米不易。金相砂纸最后抛光,柱塞尾部球面达到6-15微米而且光滑。手板车加工柱塞尾部球面达加加工到6-15微米。工后前问题点改善内容6月中旬以前,柱塞加工130序-抛小端R250,用1#金刚改进工艺加工方法:1#金刚砂纸,抛光两次,每次3-4砂纸,抛光一次,柱塞尾部小端球面达到6-15微米不秒,再用金相砂纸最后抛光2-3秒,柱塞尾部球面达到易,一般凸台高度只能达到3-5微米,造成油泵调试时6-15微米而且光滑。改进后凸台高度几乎都能达到7-13柱塞尾部与挺杆体凸台接触面积大,摩擦力增大,是返微米,保证了柱塞尾部与挺杆体凸台球面接触,摩擦力修的新增主要故障之一。减小。改善验证标准化条件加工工艺改进后,从7月20日开始的返修记录查阅,《6533973/X920-012柱塞金工工序卡片130序-抛小端“拐点倒跑”故障模式显著减少,偶有发生,效果显著。R250》:图号:6533793JX130-1DMAIC72

I-3关键X的持续改善Y装配返修率技术管理设备材料费用其它改善X2H泵装配作业方法调试标准作业改进类别√改善时间2008.8.5MainKPISubKPI改善前改善后H泵调试标准作业指导书(SOP-StandardOperationProcedure)机型产品型号工程名称工程编号作业名称H泵调试OP80-2相位调整与检查描述性全文字式操作步骤:图示:H泵调试标5.将托架JD-ZH-0029连接到调试机床上,油泵放置到托架上,将夹具JD-ZH-0031连接到机床主轴上然后将高压油泵总成与接合器正确、可靠连接,压紧托架电控H型喷油泵夹紧油泵准作业指导6.将产品喷油器分别与泵总成六缸出油阀紧座连接,连接柴油进油管,用堵塞堵住泵总成溢流阀出口。取下拉杆帽,装上拉杆衬套,推动油门手柄使拉杆露出调试流程泵体约2mm。拨动蜗杆,使控制杆总成的过渡套上5mm扁方与泵体顶平面约90°,调整试验台油压至1.5-1.7Mpa,依次打开各产品喷油器溢流管,采用高压断油法书(SOP-检查六缸相位。7.相位检查方法:取下观察孔螺塞,顺时针转动刻度盘使第一缸断油,以第一Standard缸为基准将表盘指针拨到60度的整数倍值,继续拨动调试机床刻度盘,查看六缸油嘴断油的情况,记录这时刻度盘指针对应的角度值。观察各缸供油顺序为1-5-3-6-2-4,且各缸与前一缸夹角误差为60±0.25°,若不满足夹角,则将油泵送入返修工序Operation注意事项:使用材料/部品使用工具1.对喷油器油嘴断油的判断标准为喷油器的油嘴端油滴流名称/型号数量名称/型号数量变更单编号速为不大于1滴/秒。如果油滴流速大于1滴/秒,则视为断H泵调试用托架1油不合格/JD-ZH-0029调泵用接合器/JD-1ZH-0031Procedure)CTWIP重要管理项目编制时间编制审核问题点改善内容描述性的作业文件,不直观,不便查看,在调试过程1、按“标准作业指导书”(SOP)要求,在原描述性中全靠操作者经验,缺乏标准化,每个调试者所调油的“电控H型喷油泵调试流程”的基础上,目视化作泵一致性不好。业指导书,方便培训和查看。改善验证标准化条件总装车间搬迁后,再将“标准作业书”置于现场,对《H泵调试标准作业指导书SOP》:图号:调试工进行培训,方便查看,效果肯定显著。DMAIC73

I-3关键X的持续改善Y1气密泄漏技术管理设备材料费用其它改善X6调壳压铸工艺调壳压铸工艺结构改进类别√改善时间2008.7.20MainKPISubKPI改善前改善后经气密检验调壳,发现泄漏缺陷的95%,为红圈两处螺孔与烟限器体4个安装螺孔有贯穿现象,导致有漏气现象产生.调壳顶部增加有两条工艺槽,有助于增加此处螺孔周边组织致密性,减少漏气现象。问题点改善内容调壳通过DM、A阶段试压方法及压铸方法(模具改进)1、在调壳顶部增加有两条工艺槽,有助于增加此处快赢改善后,油泵总成气密检查时仍然有较多的调壳螺孔周边组织致密性,减少漏气概率。顶部螺钉泄漏,是油泵装配返修的主要故障之一。改善验证标准化条件进一步改进调壳压铸工艺结构后,经100%气密检查,从7月下旬开始的返修记录查阅,“调壳铸造缺陷泄《调速器壳体产品图》:图号:6342825/T921-071B漏”故障模式明显减少,效果显著。DMAIC74

I-3关键X的持续改善Y1气密泄漏技术管理设备材料费用其它改善高低压腔相通判定标准改进类别X2H泵装配作业方法√√改善时间2008.6.20MainKPISubKPI改善前改善后从进口柱塞付拓出来的泵油系气密标准样泵,1-3缸为优等品,4-6缸为合格品。装配工艺中未规定泵油系气密检查时机、频次、检查方法和判定标准等,凭操作者及检验员自己的经验进行作业。进口柱塞付1、3缸的泵油系气密标准确认。问题点改善内容泵油系气密检查一时检查一时不检查,检查时没有明1、明确泵油系气密检查时机、频次、检查方法等。确的判定标准,不同的人判定结果不同。油泵总成气2、目视化泵油系气密判定标准,保留H泵泵油系气密密检查时高低压相通的很多,是油泵装配返修的主要标准样泵。故障之一。改善验证标准化条件改进泵油系气密检查方法和明确判定标准后、100%检《泵油系气密检查装配工艺》:图号:查的油泵泵油系气密,从6月下旬开始的返修记录查《泵油系气密检查判定标准》:图号:阅,“高低压腔相通”故障模式明显减少,效果显著。DMAIC75

I-4改善验证2008年7月H泵装配返修故障模式分析700100气密泄漏Y1(占34%)、轴盖板问题(占24%)、600柱塞付问题Y7(占8%)、拐点倒跑80(占7%)、油500门手柄问题Y6(占5%)、相位超差Y3(占4%)、40060比数怠速发卡(占3%)等是2008年7月677分台返修H泵计300百的主要故障模式,占85%。很明显40“气密泄漏Y1和200轴盖板问题”为主要返修故障,占58%。已作重点20100改善,7月下旬以来已有明显改善。00故障分类漏题题跑题差卡他坏量丝死死漏卡题车车卡题通漏量漏漏题伤死泄问问倒问超发其损质滑卡卡阀发问游游发问相泄质圈圈问拉卡密板量点柄位速器配纹杆阀油杆机速速速套压迷工型型杆轴塞气盖油拐手相怠感装螺拉油出拉电高怠高螺低棋加OO制轮柱套座轴的门传出丝高体控凸兰紧起油钢泵法引副塞柱计数22616252493627211615131065554433222111111百分比342487543222111111100000000000累积%345865737882858790929394959596979798989999999999100100100100DMAIC76

I-4改善验证H泵2008年装配返修率改进趋势图通过DM、0.8装配返修率A、I三个实际0.7拟合值阶段的改善H泵装0.6配返修率0.5下降趋势率修0.4十分显返著,在I阶0.3段的第二、0.2三、四周0.1返修率已靠近标杆0.0值10%!改善前改善前DM阶段DM阶段A阶段A阶段I阶段I阶段改善阶段DMAIC77

I-4改善验证Y改善前后生产总数返修数分析工具数据收集说明装配返2008年7月1-15日(改善前3688147H泵装配后100%进行气密检修率/轴)查,分类统计2008年1月15日2P检验前(改善前)和2008年7月15盖板问2008年7月16-31日96015日后(改善后)“轴盖板漏”题(改善后)返修故障数Y?:轴盖板漏返修率双比率检验和置信区间结论:样本XN样本pH0假设:轴盖板漏返修114736880.039859P值=0<0.05率无显著改善2159600.015625拒绝H0Ha假设:轴盖板漏返修差值=p(1)-p(2)说明目前收集的率有显著改善差值估计:0.0242340差值的95%置信区间:(0.0141638,数据证明轴盖板目的:判断通过改善轴0.0343042)盖板漏返修率是否有差值=0(与≠0)的检验:Z=4.72漏返修率有显著显著改善?P值=0.000改善!Fisher精确检验:P值=0.000DMAIC78

I-5I阶段效果确认及小结2008年H泵装配返修率统计跟踪I阶段(2008.7)改善前DM阶段A阶段I阶段返修率14.89%0.81与A阶段返修率(14.01%)比0.7UCL=0.5915因屯茂公司提供的轴较没有多少变_盖板毛坯质量(气孔)0.6化,主要是因第P=0.5349引起返修率显著增多。0.5一周轴盖板毛坯UCL=0.2950质量,返修率高率10.4_达18%,拉高了比P=0.2487UCL=0.1612UCL=0.20510.31LCL=0.4783__I阶段整个返修1P=0.14011P=0.1489率,经过改进0.2后,从下页时序LCL=0.20240.11图可知第二、三、LCL=0.1190LCL=0.0926四周返修率有明0.013579111315显的下降,并向样本标杆值10%靠使用不相等样本量进行的检验近!DMAIC79

I-5I阶段效果确认及小结H泵2008年装配返修率跟踪时序图从返修率跟踪0.8的时序图发现:I阶段(2008.7)0.7返修率14.89%与A阶段返修0.6率(14.01%)0.5比较变化不率修大,经过快速返0.4改进后,I阶段第二、三、0.3四周返修率有明显的下降,0.2最低值(7月0.1第四周)达到2008.022008.045月第2周5月第4周6月第2周6月第4周7月第2周7月第4周11%!月份DMAIC80

I-5I阶段效果确认及小结小结:1、通过I阶段对X2H泵装配作业方法的改善及相关快赢改善,Y2装配质量、Y4凸轮轴拉伤、Y5出油阀漏三个小Y退出了主要故障模式(85%区间)行列;2、气密泄漏Y1(占34%)、相位超差Y3(占4%)、油门手柄问题Y6(占5%)、柱塞付问题Y7(占8%)等小Y,虽然还在主要故障模式行列,但已有明显改善,故障数量及所占比例明显减少,将继续在C阶段进一步改善和控制,特别是气密泄漏Y1故障。3、2008年7月677台返修H泵的新增的轴盖板问题故障(占24%),在I阶段通过根因分析和快速改善,已得到控制和有效改善。DMAIC81

C阶段目录C-1:控制计划C-2:改善效果跟踪C-3:Y的过程能力再分析C-4:实际财务收益核算C-5:项目总结DMAIC82

C-1控制计划柱塞尾部球面凸台改进工艺及控制计划:通过修改《X920-012柱塞130序-抛小端R250工序卡》及相应控制计划,对车间操作者进行培训,使改善成果标准化,操作者作业规范化,进一步减少“拐点倒跑”返修,并使过程稳定和受控!DMAIC83

C-1控制计划调节套倒角工艺改进及百检要求:通过修改《X920-013预行程调节套20序-钻、铣2-φ5通孔工序卡》,增加《X920-013预行程调节套135序-百检毛刺及孔缺陷工序卡》,对车间操作者及检验员进行培训,使改善成果标准化,操作者作业规范化,进一步减少“相位超差”返修,并使过程稳定和受控!DMAIC84

C-1控制计划调节臂关键尺寸(3±0.01;7±0.05)工艺改进及控制计划:通过修改《B921-173调节臂20序-磨球头和27序-分级工序卡》及相应控制计划,对车间操作者进行培训,使改善成果标准化,操作者作业规范化,进一步减少“油量超差”返修,并使过程稳定和受控!DMAIC85

C-1控制计划H泵装配工艺改进:通过修改《电控制燃油喷射泵装配工艺》及相应控制计划,对车间操作者进行培训,使改善成果标准化,操作者作业规范化,进一步减少“装配质量”返修,并使过程稳定和受控!因装配线将在9月份搬迁并较大幅度改进装配流程,H泵装配工艺后续将有更大的改善。DMAIC86

C-2改善效果跟踪等待8月份装配返修数据!DMAIC87

C-3Y的过程能力再分析改善后的返修数的二项过程能力分析从返修数的二P控制图缺陷率项能力分析:改善前后有显0.2525UCL=0.2261著的变化:改率0.20陷20比_缺%善前返修率为P=0.16710.151553.49%,过程0.10LCL=0.108110Z值为-0.087512345678910111280016002400样本样本数量(超过50%返修);经过DM、累积%缺陷直方图A、I阶段的改摘要统计Tar25.0善(2008.5-7)(95.0%置信)4.822.5%缺陷:16.71返修率为置信区间下限:16.093.6陷置信区间上限:17.35率16.71%,过程缺20.0目标:0.00频2.4%Z值为0.9656,PPM缺陷:16711617.5置信区间下限:1609121.2返修率有大幅置信区间上限:17346115.0过程Z:0.96560.0下降,过程能24681012置信区间下限:0.94060510152025力上升明显!样本置信区间上限:0.9907%缺陷DMAIC88

C-4实际财务收益核算项目名称:降低H泵装配返修率项目组长:李定业基线:返修率53.49%目标:返修率20%实绩:返修率15%序单件工时单件成本返修数年产能有形收益计算项目说明号分钟元台台元一年度收益:600002632716.001返修产品的工时成本43.00①第一次气密人工费2.50②调试人工费32.00③拆解、换件、返修人工费6.00④第二次气密人工费2.502返工需要消耗的辅料成本13.00①机油1kg13.003返修产品总成本56.004改善前的返修率53.49%320945改善后的返修率20%90006改善后减少返修数收益230941293264.007增加产能的收益58.00230941339452.00DMAIC89

C-4实际财务收益核算项目名称:降低H泵装配返修率项目组长:李定业基线:返修率53.49%目标:返修率20%实绩:返修率15%序单件工时单件成本返修数年产能有形收益计算项目说明号分钟元台台元二实施成本:539.001设备投入539.002材料成本0.003人工成本0.004加工费用0.005培训费用0.006其他成本0.00三项目最终收益:2632177.00DMAIC90

C-5项目总结问题点:1、通过DM、A、I三个阶段的改善,虽然大幅度降低了H泵装配返修率,但从过程来看有如下问题:■在装配过程中由于不同的人不同时间的作业质量上存在波动性差异;■装配现场装配工装夹具与设备,明显跟不上质量、产量的双重要求;■在生产过程中执行作业文件的一致性仍然受到生产任务的挑战。2、对于难以控制的来料差异,虽然强烈要求供应商改进工艺技术及过程控制,同时还依靠合格的测量系统尽可能将其在进货检验时检查出,但供应商的质量波动还是难以保证;向后计划及要求事项:1、每月继续跟踪统计“H泵装配返修情况”,保证装配返修过程的稳定性;2、通过岗位技能培训,加强作业纪律遵守,车间完善并严格执行考核制度。3、继续要求“关键故障零部件”供应商有效强化“制造过程控制与质量改进”工作,确保产品质量的稳定性;将此绩效纳入“供应商月度业绩评价”;4、将项目改善的思路及工具的运用推广到项目后续改善和日常工作中。DMAIC91'