- 103.50 KB

- 26页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'畜禽饲料生产工艺技术规程1.目的 为了使畜禽饲料生产处于受控状态,确保所生产的产品达到一个最佳的加工目标,使得畜禽动物表现出其理想生产性能。2.适用范围 本规程适用于鸡、猪饲料的生产过程。3.工艺技术要求3.1粉碎为了获得混合均匀的饲料单元,必须减少其原料的粒度以保证所有的饲料颗粒营养成分一致,饲料具有较高的转化率。3.1.1粉碎粒度指标a)仔猪,育肥猪配合饲料粉碎细度99%,通过2.8mm编织筛,但不得有整粒谷物,1.4mm编织筛筛上物不得大于15%。b)肉用仔鸡前期配合饲料粉碎细度99%,通过2.8mm编织筛,但不得有整粒谷物,1.4mm编织筛筛上物不得大于15%。

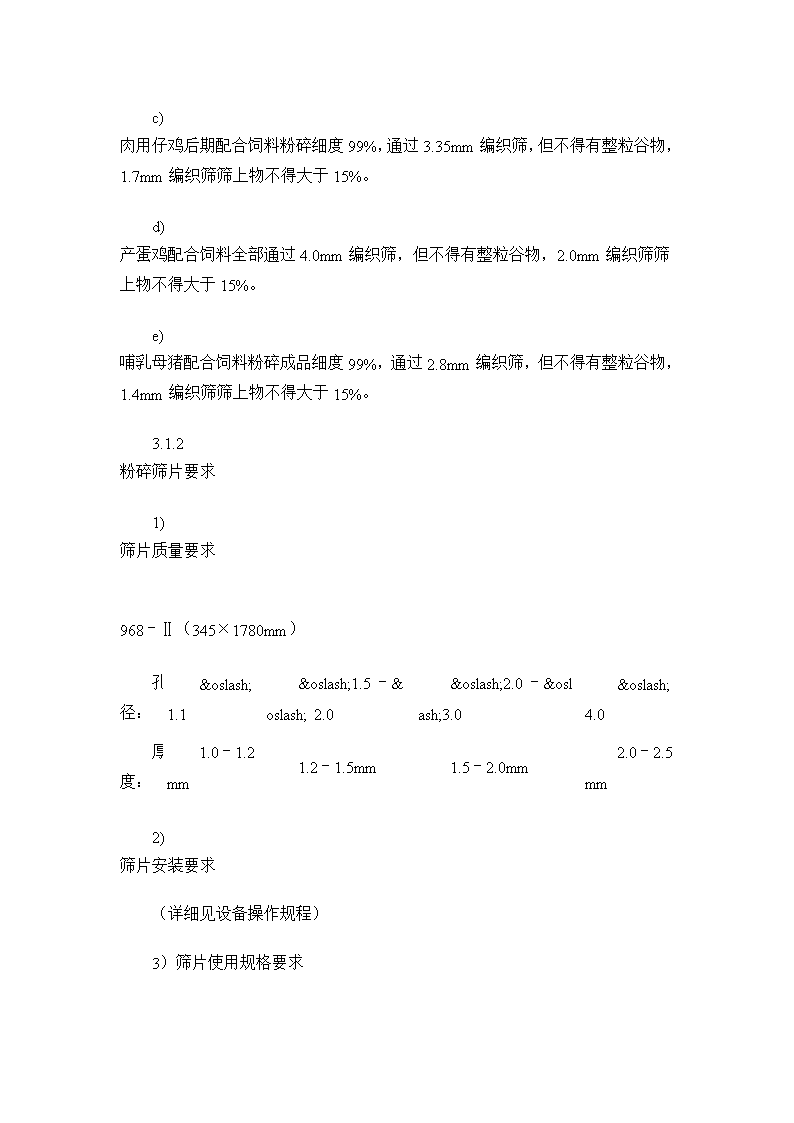

c)肉用仔鸡后期配合饲料粉碎细度99%,通过3.35mm编织筛,但不得有整粒谷物,1.7mm编织筛筛上物不得大于15%。d)产蛋鸡配合饲料全部通过4.0mm编织筛,但不得有整粒谷物,2.0mm编织筛筛上物不得大于15%。e)哺乳母猪配合饲料粉碎成品细度99%,通过2.8mm编织筛,但不得有整粒谷物,1.4mm编织筛筛上物不得大于15%。3.1.2粉碎筛片要求1)筛片质量要求968–Ⅱ(345×1780mm)孔径:ø1.1ø1.5–ø2.0ø2.0–ø3.0ø4.0厚度:1.0–1.2mm1.2–1.5mm1.5–2.0mm2.0–2.5mm2)筛片安装要求(详细见设备操作规程)3)筛片使用规格要求

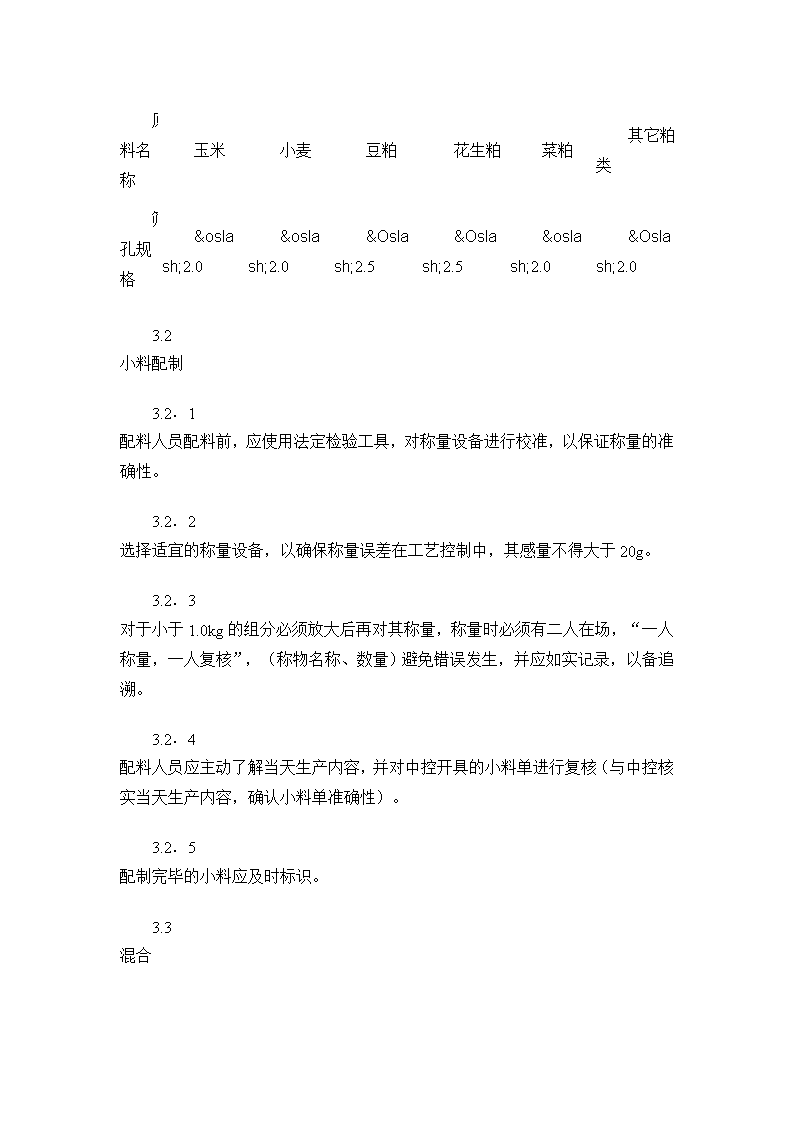

原料名称玉米小麦豆粕花生粕菜粕其它粕类筛孔规格ø2.0ø2.0Ø2.5Ø2.5ø2.0Ø2.03.2小料配制3.2.1配料人员配料前,应使用法定检验工具,对称量设备进行校准,以保证称量的准确性。3.2.2选择适宜的称量设备,以确保称量误差在工艺控制中,其感量不得大于20g。3.2.3对于小于1.0kg的组分必须放大后再对其称量,称量时必须有二人在场,“一人称量,一人复核”,(称物名称、数量)避免错误发生,并应如实记录,以备追溯。3.2.4配料人员应主动了解当天生产内容,并对中控开具的小料单进行复核(与中控核实当天生产内容,确认小料单准确性)。3.2.5配制完毕的小料应及时标识。3.3混合

3.3.1设备清理a)为了确保混合具有良好的工作状态,减少饲料污染,工作人员应每周对混合机内壁、桨叶进行清理。b)为了防止仓门漏料现象发生,应定期对出料门上粘附物进行清理,同时应关注汽缸工作状况。3.3.2 性能测定a)为了使混合机性能达到最佳状态,应定期对其测定。b)混合均匀度,每月测定一次。c)画出时间与混合均匀度曲线图,找出最佳混合时间。d)混合时间3min以上,但不得超过10min。e)混合均匀度小于10%。3.3.3 组分添加顺序a)量大的先加,量小的后加。b)比重小的先加,比重大的后加。

c)干物质先加,潮湿原料后加。d)干组分混合2min左右,再添加液体。3.4液体添加3.4.1每周应对液体添加系统称量准确性进行校核,液体添加误差应控制在1%以内。3.4.2每天工作前应对混合机液体喷嘴工作状态进行检查,如液体雾化状况不良,应及时查明原因处理。同时应关注喷嘴角度,避免喷射到桨叶上。3.4.3油脂添加量减少时(每批小于10kg),应适量减少油嘴数量或更换更细孔径油嘴3.5制粒3.5.1品质要求a)外观良好 b)没有粉末c)没有裂痕

d)长度均匀e)硬度适当3.5.2调质温度:75℃±5 (应根据水分、配方情况灵活调节)3.5.3调质后水分:调质水分 应控制在14%-16%之间。3.5.4调质前蒸汽压力,应调节在0.1-0.4MPa之间,并确保疏水阀工作良好。3.5.5含谷物高的物料应采用低气压(0.1-0.25MPa)大汽量。蛋白质含量高物料应采用高气压(0.2-0.5MPa)有控制给汽量。3.5.6制粒要点a)热敏性物料(如550-551)(1)对于奶粉、高糖类组分较大的物料在60℃时会产生焦化现象,因此该 物料在制粒时调质器出口温度不得大于60℃(2)特别注意压辊与环模间隙,减少压辊滑动,避免摩擦发热。(3)添加适当肋摩剂(4)关闭后道进汽阀,尽可能使用调质器前端蒸汽。

b)鸡料、常规猪料c)鸡料、猪料,由于小麦、玉米使用量较大,纤维含量相对较低,而鸡采食具有选择性,因此应采用高温度,低压力调质,以确保颗粒整齐,具有一定耐磨性。d)如淀粉质量不高,颗粒成型较差,可适量添加一定量水分或采用较高压缩比环模。e)使用低压蒸汽0.1-0.25MPaf)尽可能提高喂料量3.6冷却、破碎3.6.1冷却器的风量应调整到合适范围,通常中1.8m/sec,风速1.3-1.6m/sec。夏季加大风量,冬季减小风量,含水高时加大风量,低时减少风量3.6.2冷却器应运行正常。料位器灵敏,冷却后料温不得高于室温5℃,如出现热料,应立即停机检查修复,并对料仓热料及时处理。3.6.3破碎辊两端距离应相等,两辊间隙应调整到待破碎料直径的2/3。3.7筛分3.7.1每周应对振动分级筛筛体做水平检查,及时调节悬挂钢丝、绳索长短来纠正,同时应加强对吊环、钢丝、支撑板检查,及时发现隐患,保证生产正常进行。3.7.2每天应对筛网进行检查,发现破损及时更换修补。

3.7.3筛网使用规格品名规格550、551、551S555510511513上4.5孔径8.0孔径3.0孔径8.0孔径8.0孔径中3.0孔径4.5孔径1.5孔径3.0孔径4.5孔径3.8成品包装3.8.1成品物理指标a)颗粒色泽一致,颗粒整齐、表面光洁,无杂料。b)浓缩料无明显大颗粒、气味、颜色稳定正常。c)颗粒料含粉率小于5%,破碎料含粉小于10%3.8.2缝包a)缝包线应距袋4-5cm,且平直无跳线现象出现。b)标签应放盖袋口的前端且与袋口齐平,最多不得超出1cmc)标签正面与包装袋正面同向

3.8.3采用包装应于内存物、产品相符,且包装无污染、无破碎、图案鲜明3.8.4标签应于产品相符且日期正确3.8.5称量a)每天打包前应对自动打包称进行校准。b)每打25次应抽检一次。c)误差40kg±80g20kg±60g10kg±60gd)每批次不得产生偏差。3.9颗粒规格产品名称代号规格长度 (单位:mm)肉小鸡510破碎肉中鸡511ø3.05-8肉大鸡513ø4.57-10哺乳仔猪551、551S破碎育肥猪553、552ø7-10

3.0-4.5五、水产饲料生产工艺技术规程1、目的 为了使水产饲料生产过程处于受控状态,确保所生产的产品达到一个最佳的加工目标;使得淡、海水鱼、甲壳类动物表现出其理想生产性能。2、适用范围 本规程适用于虾、蟹、鱼料生产。3、工艺技术要求3.1粉碎 为了获得混合均匀的饲料单元,必须减少其原料的粒度以保证所有的饲料营养成分一致,饲料具有较高的转化率,良好的物理性能以满足水产动物的生理特点及生活习性。3.1.1粉碎粒度指标a)虾、蟹前期料:粉碎粒度全部过80目标准筛。100目筛上物不得大于15%。b)虾中后期料:粉碎粒度全部过60目标准筛。80目筛上物不得大于20%。c)蟹中后期:粉碎粒度全部过40目标准筛。60目筛上物不得大于15%。

d)海水鱼:粉碎粒度全部过60目标准筛。80目筛上物不得大于10%。e)淡水鱼前期:粉碎粒度全部过30目标准筛。40目筛上物不得大于20%。f)淡水鱼中后期:粉碎粒度全部过20目标准筛。40目筛上物不得大于30%。g)泥鳅鱼料:粉碎粒度全部过30目标准筛。40目筛上物不得大于10%。3.1.2粉筛片要求a)筛片质量要求968–Ⅱ(345×1780mm) 孔径:ø1.1ø1.5–2.0ø2.0–ø3.0ø4.0厚度:1.0–1.2mm1.2–1.5mm1.5–2.0mm2.0–2.5mmb)筛片安装要求(详细见设备操作规程)c)筛片使用规格要求

1、一次粉碎原料名称玉米小麦豆粕花生粕菜粕其它粕类筛孔规格ø2.0ø2.0Ø2.5Ø2.5ø2.0ø3.0 2、二次粉碎鱼前期后期Ø0.8ø1.03、微粉 使用筛片不得大于Ø1.0孔径4、超微粉a)虾、蟹前期料 分级轮频率设定为50Hzb)虾 蟹中后期 分级轮频率设定为40Hz-45Hzc)海水鱼料 分级轮频率设定为50Hzd)泥鳅鱼料 分级轮频率设定为35-40Hz

3.2小料配制3.2.1配料人员配料前,应使用法定检验工具,对称量设备进行校准,以保证称量的准确性。3.2.2选择适宜的称量设备,以确保称量误差在工艺控制中,其感量不得大于20g。3.2.3对于小于1.0kg的组分必须放大后再对其称量,称量时必须有二人在场,“一人称量,一人复核”,(称物名称、数量)避免错误发生,并应如实记录,以备追溯。3.2.4配料人员应主动了解当天生产内容,并对中控开具的小料单进行复核(与中控核实当天生产内容,确认小料单准确性)。3.2.5配制完毕的小料应及时标识。3.2.6对于吸潮易变质结块物质(如粘合剂),应严格控制领用量,配前应对其稀释3.3混合3.3.1设备清理a)为了确保混合具有良好的工作状态,减少饲料污染,工作人员应每周对混合机内壁、桨叶进行清理。

b)为了防止仓门漏料现象发生,应定期对出料门上粘附物进行清理,同时应关注汽缸工作状况。3.3.2性能测定a)为了使混合机性能达到最佳状态,应定期对其测定。b)混合均匀度,每月测定一次。c)画出时间与混合均匀度曲线图,找出最佳混合时间。d)混合时间3min以上,但不得超过10min。e)混合均匀度小于10%。3.3.3 组分添加顺序a)量大的先加,量小的后加。b)比重小的先加,比重大的后加。c)干物质先加,潮湿原料后加。d)干组分混合2min左右,再添加液体。

3.4 液体添加3.4.1每周应对液体添加系统称量准确性进行校核,液体添加误差应控制在1%以内。3.4.2每天工作前应对混合机液体喷嘴工作状态进行检查,如液体雾化状况不良,应及时查明原因处理。同时应关注喷嘴角度,避免喷射到桨叶上。3.4.3油脂添加量减少时(每批小于10kg),应适量减少油嘴数量或更换更细孔径油嘴3.4.4加水a)虾、蟹料2%-5%b)鱼料2%-3%c)因根据天气、季节、配方变化灵活调整3.5 制粒3.5.1品质要求a)外观良好 b)没有粉末

c)没有裂痕d)长度均匀e)色泽一致f)水中稳定性好3.5.2调质温度:95℃±5℃ (应根据原料水分变化灵活调节)3.5.3调质水分:a)虾、蟹、泥鳅鱼应控制在16%-18%之间。b)鱼料调制后水应控制在14﹪-16%之间。3.5.4调质前蒸汽压力:a)虾、蟹、泥鳅鱼调质前,蒸汽压力应调节在0.1-0.4MPa之间,并确保疏水阀工作良好。b)鱼料调质前蒸汽压力应调节在0.1-0.4MPa之间,并确保疏水阀工作良好。3.5.5制粒要点1.调质不均匀

a)检查调质器是否有结块。b)蒸汽管路减压阀、流水阀、截止阀是否动作c)蒸汽喷嘴是否畅通2.颗粒长短不一 a)检查切刀的设定位置。b)压辊是否负载一致,刮刀是否正常c)环模模孔是否有堵塞d)减少喂料量3.含粉过多a)环模是否磨损严重b)切刀太钝,位置不当c)环模压缩比不够

d)熟化不好4.耐水性差a)进料温度不够b)含水量偏小c)进料速度偏大d)粉碎细度不够e)原料纤维过高3.6 后熟化烘干 3.6.1 使用前应对熟化干燥机进行清理,防止块状物流入成品3.6.2后熟化箱温度应控制在85-90℃之间,时间不得小于15Min。3.6.3烘干温度应小于85℃,但必须保证成品水分符合标准要求。3.6.4泥鳅鱼料不作3.6.3要求。淡水鱼料不作3.6.2、3.6.3要求。

3.7冷却、破碎3.7.1冷却器的风量应调整到合适范围,通常在1.8m/sec,风速1.3-1.6m/sec。夏季加大风量,冬季减小风量,含水高时加大风量,低时减少风量3.7.2冷却器应运行正常。料位器灵敏,冷却后料温不得高于室温5℃,如出现热料,应立即停机检查修复,并对料仓热料及时处理。3.7.3破碎辊两端距离应相等,两辊间隙应调整到待破碎料直径的2/3。3.8筛分3.8.1每周应对振动分级筛筛体做水平检查,及时调节悬挂钢丝、绳索长短来纠正,同时应加强对吊环、钢丝、支撑板检查,及时发现隐患,保证生产正常进行。3.8.2每天应对筛网进行检查,发现破损及时更换修补。3.9成品包装3.9.1成品物理指标a)色泽一致,颗粒整齐,表面光洁、无杂质b)颗粒整齐度大于98%

c)含粉率:虾、蟹小于1%,鱼料小于5%3.9.2水中散失率:虾、蟹料2h内不得散开,其散失率小于20%;鱼料人工投饵0.5h内不得散开,其散失率小于20%,机械投饵可适当放宽。3.9.3缝包1、缝包a)缝包线应距袋2-3cm,且平直无跳线现象出现。b)标签应放盖袋口的前端且与袋口齐平,最多不超出1cmc)标签正面与包装袋正面同向2、采用包装应于内存物相符,且包装无污染、无破碎、图案鲜明3、标签应于产品相符且日期正确4、称量a)每天打包前应对自动打包称进行校准。b)每打25包应抽检一次。c)误差40kg±

80kg20kg±60kg10kg±60kgd)每批次不得产生偏差。3.9.4称量a)每天打包前应对自动称量设备进行校准b)每打25包应抽检一次c)误差20kg±60kgd)每批次不得产生偏差。预混料车间生产程序及要点1.目的:为了规范预混料生产操作,使整个过程(原料入库、储存、领取、称量、混和、打包、成品发放)处于受控状态,确保产品质量满足规定要求。2.职责:2.1预混料车间主任负责生产的组织、协调、监督管理工作。2.2车间原料保管员负责预混料生产所需原料的入库、储存、领用管理工作,并对小料称重过程负有监督责任。

2.3车间成品保管员负责包装袋、标签,预混料成品的入库、储存、领用管理工作。同时对预混料包装质量负有监督责任。2.4品管部负责原料、成品的质量管理工作。2.5采购部负责预混料生产所需原料的购进工作。3.工作程序及操作要点3.1原料入库3.1.1原料进厂后由采购部开据原料购进通知单,车间原料保管员接单后应根据原料性质、数量,在短时间内合理安排好垛位并引导货车过磅进库3.1.2品管员应对进厂原料实施检查并出具检验报告。 (1)包装应完好,粒度大小基本一致,色泽均一,无异味、霉变、吸湿及结块等现象。 (2)标识应完整(如下项目):产品名称、适用阶段、主要成分、药物添加剂的种类及含量、添加比例、使用说明、生产日期、 (3)产品有效成份应满足合同要求 (4)生产厂商应具有生产资质(生产许可证、批准文号) (5)产品应具有生产合格证及有效期3.1.3车间原料保管员接到品管员出具检验合格报告后方可安排卸货。如检验结果未满足合同或原料标准要求,车间原料保管员应立即通知采购部处理3.2储存

3.2.1所有微量原料应储存于独立的,限制闲杂人员进入的库房中。为保证微量原料在储存中其有效成分活性,库房应满足避光、通风、恒温(25度以下)等条件。3.2.2注意掌握预混料的贮藏时间和条件,保持其新鲜。未开袋的预混料要存放在通风、阴凉、干燥处,并且要分类保管;开袋后应尽快用完,切勿长时存放。使用期间应注意密封,避免潮湿,否则会导致有效成份含量降低。保管员应每天不定时对微量原料储存情况进行检查并做好相关记录。如发现异常应及时隔离并立即上报。3.3加工3.3.1预混料车间主任根据销售部门下达的《次日销售计划》以及预混料成品实际库存情况制定次日生产计划。并将相关信息及时传递到品管部。3.3.2预混料车间主任下达预混料生产配料单前应向配方师咨询,以确定生产所用配方有效性。3.3.3预混料车间主任依据生产计划、生产配方要求,开具《小料领料单》。原料保管员对小料领取单进行复核确认无误后方可发料,小料领取单应双方签字认可。3.3.4原料保管员发料前应对所用称量设备进行校对,以保证称量准确。称量完成后应对所发原料进行复核。确保所发原料与《小料领料单》标示要求一至。3.3.5生产人员配料前应对生产配料单内容、生产要求十分明确,如有疑问应及时向预混料车间主任询问。同时对所用称量设备进行检查、校对。确保称量设备精度、工作状态满足工艺要求。(1)微量原料称重设备,读数精确到5g以下(2)称重设备均能保持整洁和校准至零(3)有足够砝码校正称的精确度

(4)每次称重前,应用砝码校正称的精确度3.3.6配制时应两人同时进行,一人取样称料,一人(原料保管员、车间主任)验秤、核对品种质量并签字备案。3.3.7装有各种微量元素、维生素、药物的各种器皿(包装袋),都应标明物料的名称、规格。对具有毒性的物料标记必须醒目。吸湿性强的原料应单独存放,有配禁忌的原料不得放在一起,每个微量原料称重时,均使用单独的勺子(或将勺子清洗干净)。称量完毕后将所有微量原料的总量与配料单值对照检查。3.3.8对配料组份小于5㎏原料必须稀释、放大。确保参与混合的组份不小于10㎏。以保证各组份效价。3.3.9投料时,要求投料人员按顺序投料,先投入载体原料的2/3再依次(先投量大的再投量小的,先投比重小的,再投比重大的)投入其他添加量较小的原料,最后投入剩余载体。投完每批次产品后,要及时清理投料口,确保投料完整无残留3.3.10在更换配方时对混合机内残留物需用刷子清扫干净,再用豆粕、石粉(每次用量不少于500㎏,清洗频率不少于二次)清理设备,以防不同产品品种的交叉污染。3.3.11每次工作完毕后需对微量组份的瓶、桶、等重量进行复称。一旦发现问题应及时上报进行查核做出处理以免造成损失,并记录在案。3.3.12包装前打包人员应对称量设备进行校对确保称量准确。3.3.13打包人员应认真检查包装有无破损,标签是否与包装的产品相符。缝包时要求:(1)、缝包线迹应平直,不得有跳针,脱扣现象。线尾长度不得长于5㎝。缝线与袋口的平行距离3-5㎝

(2)、使用标签是应与包装袋标识一致,日期正确,有复查习惯。标签应放在包装袋的左上角。(3)、下班前预混料车间主任应对当天打包数量,包装袋,标签进行复查。并作详细记录。3.3.14预混料车间成品保管员应不定时对打包过程实施检查。(内容同3.3.13)发现问题应立即上报预混料车间主任处理。不合格成品保管员应拒绝入库。3.3.15成品保管员应每天对预混料成品的数量、质量状态进行定期检查对储存期较长成品应及时向配方师汇报及时处理,以防呆料产生。3.3.16预混料成品保管员人员,必须对生产车间开具的领料单再一次复核,确定无误后如实发货。发货应遵循先进先出的原则。3.4注意事项3.4.1极微量组份的处理最好在一个专门的配制室内进行,必须配备通风除尘系统。定期检查该系统的工作效率,以确保正常运转。清理配制室内和有关设备时要使用刷子或真空吸尘器。记住不要使用压缩空气。3.4.2操作人员必须经过培训,才能从事预混料生产工作。还应采取以下防范措施。(1)每天要穿戴干净的工作服,包括袜子和帽子如工作服口袋应予拆除。以减少有害物质粉尘积聚在内而污染操作人员的手。(2)穿无通气孔的鞋子以防止粉尘进入鞋内。手帕宜用纸质,用完即扔。

(3)不允许在配制室或微量组分存放处吸烟、饮食。就餐前要认真擦洗脸手,平时要注意对指甲内的清洗。(4)有物料洒落应立即清理,不要等到下班时才进行。3.4.3预混料生产具有原料品种多、成份复杂,用量相差悬殊等特殊性。其生产过程必须保护产品中活性成份的活性。(1)设法保护其活性,避免不同组分产品间交叉污染。如维生素储存温度、湿度条件,维生素和微量元素之间的影响。尤其胆碱易吸潮,硫酸亚铁、硫酸锌易使维生素A维生素D等变性。(2)工艺流程要简短。在配料准确、混合均匀前提下。工艺流程应简短,减少物料提升与输送次数以减少分级交叉污染机会'

您可能关注的文档

- 无公害栽培技术规程

- 无公害食品 泗洪大枣生产技术规程

- 无公害紫甘薯生产技术规程

- 施工现场装配式轻钢结构活动板房技术规程

- 水稻标准化生产技术规程

- 云南省首届技工杯餐厅服务(西餐宴会摆台)项目技术规程

- 湖北省森林采伐技术规程

- 灵台县苹果标准化栽培技术规程 - 副本

- 烤烟旱作栽培技术规程

- 908近海海洋化学调查技术规程-第二部分 海洋沉积化学要素调查

- 宁波市地理信息共享服务平台服务接口技术规程

- 建筑太阳能光伏系统应用技术规程

- 绿色山药生产技术规程

- 施工现场装配式轻钢构活动板房技术规程

- 施工现场装配式钢结构活动板房技术规程

- 绿色食品 芹菜生茶技术规程

- 地铁暗挖隧道注浆施工技术规程(试行)

- 现浇泡沫混凝土轻钢龙骨复合墙体技术规程(cecs406 2015) 正式版