- 27.79 KB

- 23页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'5000m3球形储罐制作工程施工组织设计编制:审核:批准:22

二OO二年八月22

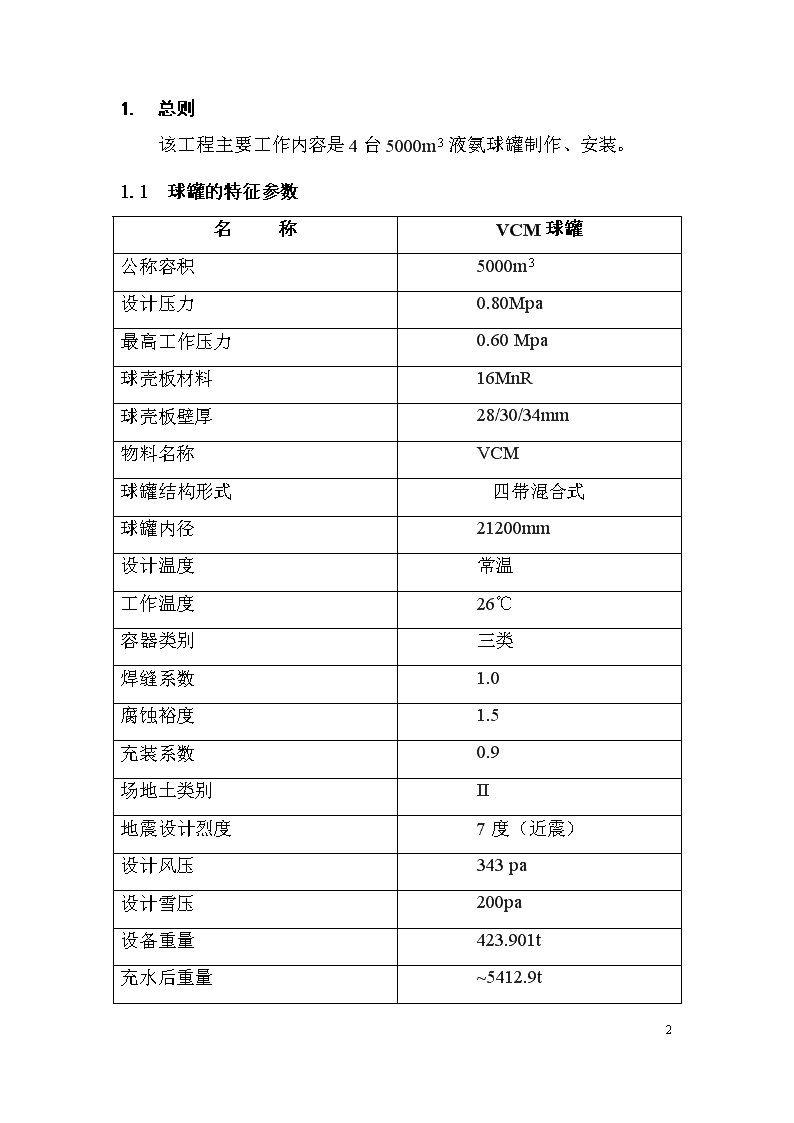

1.总则该工程主要工作内容是4台5000m3液氨球罐制作、安装。1.1球罐的特征参数名称VCM球罐公称容积5000m3设计压力0.80Mpa最高工作压力0.60Mpa球壳板材料16MnR球壳板壁厚28/30/34mm物料名称VCM球罐结构形式四带混合式球罐内径21200mm设计温度常温工作温度26℃容器类别三类焊缝系数1.0腐蚀裕度1.5充装系数0.9场地土类别II地震设计烈度7度(近震)设计风压343pa设计雪压200pa设备重量423.901t充水后重量~5412.9t22

1.2采用标准a.GB150-1998《钢制压力容器》b.质技监局锅发[1999]154号《压力容器安全技术监察规程》c.GB12337-1998《钢制球形储罐》d.GB50094-1998《球形储罐施工及验收规范》e.JB4730-94《压力容器无损检测》f.GB985-88《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》;g.JB4726-2000《压力容器用碳素钢和低合金钢锻件》h.GB6654-1996《压力容器用钢板》i.SHJ22-90《石油化工企业设备与管道涂料腐蚀设计与施工规范》j.JB2536-80《压力容器油漆、包装及运输》k.GB/T5118-1995《低合金焊条》l.GB/T3965-1995《熔敷金属扩散氢测定方法》m.JB4708-2000《钢制压力容器焊接工艺评定》2.特殊工序技术控制要点2.1材料要求按ISO9001程序要求把好材料入厂和检验关。2.1.1分供方必须具备健全的质量保证体系及供货(加工)能力,检验手段和管理水平,且社会信誉良好,履约能力强。2.1.2所有材料具有完整的质量证明书,合格证及完整的实物标识。22

2.2板材预处理对每张复验合格的材料进行钢板喷砂处理,彻底清除钢板氧化皮等附着物,以避免冲压成形时造成的压痕或凹坑,且可增加油漆附着力。2.3反变形焊接专用胎具焊接球壳板预制的难点在于人孔、接管、上支柱焊接防变形问题,通常是制作专用胎具上油压机二次矫形,由于焊接应力上油压机矫形可能形成压裂纹,为此我公司专门研制了焊接反变形胎具,基本上解决了这一难题,具体示意如如下:赤道带与立柱的焊接防变形胎具形式图2.3.1首先在胎具表面赤道带焊接立柱的位置入好电加热片并接好线。2.3.2将组对好立柱的合格赤道带板片凹面向下扣到预制好的胎具上,然后将上部框架吊至胎具(1)上,并用连接轴将(1)、(2)边接成一体。2.3.3将千斤顶放入上部框架与球片之间,调节千斤顶高度,使球壳板与下胎贴实。2.3.422

球壳板装夹时,在赤道板内侧与上支柱对应的部位与下胎之间垫以扁钢FB60×5×400mm,通过压紧千斤顶,使赤道板变形,这样利用反变形法,抵消焊接产生的变形。2.3.5严格控制上部支柱、头盖与赤道板的组对间隙,使其不大于2mm,以防止局部焊缝过大引起焊接变形。2.3.6采用两个焊工对面对称焊,分层退步焊等控制变形。施焊时应采用合理的焊接顺序控制变形。中极板人孔及接管的焊接防变形胎具形式图2.4矫形用胎具中极板及支柱赤道板焊接完毕,用专用矫形胎具进行二次矫形,确保球壳板几何尺寸,满足公差要求。3材料的控制措施3.1材料3.1.1钢板(原钢板进行喷砂预处理)3.1.1.122

球壳用钢板为国产16MnR正火钢板,其机械性能及化学成分应符合GB6654-1996《压力容器用钢板》的规定,并应在正火状态下交货,钢厂应提供质量证明书。(1)16MnR钢板化学成分(熔炼成分)%CSiMnPSNiVCrMoBPcm≤0.200.20~0.551.2~1.6≤0.035≤0.30(2)16MnR钢板应按批进行力学性能和弯曲试验,其要求:交货状态取样方向板厚(mm)位伸试验冲击试验冷弯试验180ºσSMpaσbMpaδ5(%)℃Akv(J)正火横向1/4板厚16~36≥325490~620≥2120≥31d=3a3.1.1.2球壳用钢板应逐张进行100%的超声波检测,按JB4730-94中规定,合格级别为Ⅱ级。3.1.1.3球壳用钢板厚度应为正偏差。3.1.2锻件3.1.2.1球罐承压部件锻件应选用16Mn锻件,应符合JB4726-2000标准中规定。其化学成份、力学性能应符合下表:CSiMnPSNiCrCuPcm0.13~0.190.2~0.61.2~1.6≤0.03≤0.02≤0.30≤0.3≤0.25≤0.25(1)16Mn锻件化学成份(容炼分析)要求:%(2)16Mn锻件力学性能要求22

交货状态公称厚度(mm)回火温度(℃)位伸试验冲击试验硬度试验HBσbMpaσsMpaδ5(%)℃Akv(J)正火≤300≥600450~600≥275≥200≥31121~1783.1.2.2人孔锻件应逐件进行100 %的超声波检测,合格标准按JB4726-2000标准要求。3.1.2.3人孔及接管凸缘锻件按III级合格,其余锻件按II级合格。II级锻件同炉批号抽1件,III级锻件逐张进行夏比(V型缺口)冲击试验。3.1.2.4锻件到厂后应根据锻件厂提供的质量证明书进行验收,并按要求进行力学性能复验。3.1.2.5采用钢锭锻造时,锻件的主截面锻造比不得小于3;采用坯料锻造时,锻件的主截面锻造比不得小于1.6。锻件应保证不存在白点。3.1.3螺栓、螺母3.1.3.1螺检材料为35CrMoA钢,螺母材料为30CrMo钢,使用状态为调质。同一炉号、同一断面尺寸、同一热处理工艺的螺检毛坯任抽两件,进行力学性能检验,要求:σb≥805,σs≥685σ5≥15%,常温Akv≥34J。螺母材料的回火温度应高于配合使用螺柱材料的回火温度。3.1.3.2螺柱粗加工后应逐件进行磁粉检测,表面不得有裂纹等缺陷。3.1.4焊材3.1.4.122

球罐的对接焊缝,球罐的主体焊缝定位焊以及直接与球壳焊接焊缝,应采用与16MnR相匹配的J507焊条,焊条溶敷金属的化学成份、力学性能应符合下列要求:(1)焊条熔敷金属的化学成份的要求%焊条牌号CMnSiPSNiMoCrVJ507≤0.1≥1.6≤0.75≤0.04≤0.035≤0.300.300.200.08(2)焊条熔敷金属的力学性能的要求焊条牌号拉伸试验冲击试验σbMpaσsMpaδ5(%)温度℃Akv(J)J507≥490≥400≥22-20≥27(3)焊条熔敷金属的测定按GB/T39675《熔敷金属中扩散氢测定方法》,焊条熔敷金属扩散氢含,量[H]≤6Ml/100g为合格.3.1.4.2焊材到厂后按焊条厂提供的质量证明书进行验收,并按批对焊缝金属的化学成份、熔敷金属的力学性能和焊条熔敷金属扩散氢含量[H]进行复验,其结果应满足技术条件要求。3.2材料的控制为保证产品质量按国家有关标准、规程、规范,要对材料进行严格的控制,以防止不合格品因材料控制过失而产生。为此我们决定在材料方面从以下环节进行严格控制:a.采购规范、订货计划与采购环节;b.材料验收与入库环节;c.材料管理与发放环节;22

d.材料标识与移植;e.材料代用与申请。3.2.1受压元件原材料的控制由材料责任工程师负责,技术、质量部门配合,并接受质保工程师监督和检查。3.2.2材料计划和材料采购计划,由材料责任工程师审核,并由公司技术负责人批准。3.2.3择优选择合格的分承包厂(商),按技术要求和国家标准、规范签定供货合同,以保证材料质量和供货迅速。3.2.4购入的材料由材料责任工程师审核,质检员与保管员共同检验、验收、复验合格后,按章入库。3.2.5对入库的合格材料妥善分类保管,采取一定的防护措施,防止意外缺陷产生,做到帐、物相符,严禁乱堆、乱放。3.2.6严肃材料的发放制度,要认真核对所发放的材料、名称、规格、数量、材质。保证发放材料质量,执行限额领料制度。3.2.7严守材料标识与移植制度,做到标识准确无误,并坚持可追溯性。3.2.8严守材料代用与申请规定,不得私自变更材料的材质及规格,以保证产品的质量。4.制造、检验、验收4.1下料4.1.1球罐在投产前应核对材料的质量证明书及牌号、炉批号的确认标记。22

4.1.2为便于球壳板制造过程中的检验和以后组装的方便,制造厂对每片球壳板分别建立工艺卡,工艺卡必须记录球壳板的钢号、炉批号及球壳板的编号及位置号等,但不得在受压元件上刻画或打材料标记和焊工钢印,以免产生缺口效应。4.1.3球壳板可采用火焰切割法下料,为保证下料精度应采用二次下料法,最后一次下料后应对坡口切割线周边100mm范围内进行100%超声波探伤检测,按JB4730-94标准Ⅱ级合格,钢板合格后无缺陷方可切割。4.1.3要精确下料,不准一次下料,是确保球片质量的关键工序,必须注意以下几点:a.下料要经统一计量。b.采用二次或三次号料法。c.号料前进行核对钢板质量证明书及编号。d.号料公差要严格控制,球片尺寸公差进行二次重新分配。e.号料后作材料标记移植。f.号料前对周边100mm范围内进行100%超声波检测,Ⅱ级合格。4.2压制4.2.1球壳板采用小模具多点冷压制成型工艺,曲率应均匀,成型时缓慢压至规定的曲率,严禁急剧成型加工,成型后的实际厚度不小于名义厚度减去负偏差。4.2.2球壳板成型应在环境温度0℃以上进行。4.2.3球壳板成型后用弦长>22

2m的样板进行检查。球壳板尺寸精度在保证球壳板曲率和弧长尺寸的基础上,以弧长为验收基准,对球壳板的长度方向的弧长允许偏差为±2.5mm,宽度方向的弧长允许偏差为±2mm,对角线长度允许偏差为±3mm,对角线垂直度距离不小于±5mm,赤道带的球壳板在宽度方向的尺寸累积控制在负偏差范围内。4.2.4坡口几何尺寸及允许偏差按标准要求,坡口半角度偏差为±2.5º,钝边厚度偏差为±1mm,中心位移偏差为±1mm,表面粗糙度Ra应小于或等于25μm。4.2.5坡口表面应进行100%磁粉或渗透检测,合格后并在试剂清除干净后立即在坡口50mm范围内涂上可焊性防锈漆。4.2.6球壳板周边100mm范围内应进行超声波探伤,按JB4730-94标准II级合格。4.2.7压型是保证球片质量的重要工序,要合理压制,不要做无顺序、无规律压型,要注意以下几个方面的问题:a.压型方法:多点冷压成型;b.压型原则:反曲压型;c.压型顺序:从边开始压型;d.压型分一次(予压型),一次校型,二次校型;e.球片曲率局部超差时,应采用特殊的修型方法;f.球片在压型中注意清洁、无杂物。4.2.8要精切坡口,精切坡口是保证球片质量的生命线。a.切割方法采用双嘴半自动一次成型火焰切割坡口的方法;22

b.切割的尺寸公差分配,只允许在允许的公差范围内的50%;c.切割环境温度必须在5℃以上;d.按50mm检查切割线,每片球片不少于5点;e.切割时要注意浮动装置和气体质量;f.线边要打磨,保证坡口光滑,勤清扫,勤除氧化皮。4.2.9严格检查是保证球壳板质量的关键,具体做法是:a.测量每个球片不少于9点;b.每位置检查曲率不少于5次,每个球片不少于20次;c.尺寸、长度、宽度、对角线检查按标准与设计图样要求进行;d.坡口检验按GB12337-1998,尽可能要负偏差;e.每边坡口直线度为1mm;f.坡口表面要打磨平滑。4.3零部件制造4.3.1零部件用材料应符合图样要求,受压元件材料须有质量证明书。4.3.2支柱分上、下两段,或整根制作,支柱材料采用16Mn,材料应有质量证明书。支柱的对接焊缝须按JB4730-94标准进行100%超声波检测,II级合格。支柱的直线度应小于10mm,支柱与底板的组焊应垂直,其垂直度允许偏差≤2mm。4.4零部件组焊4.4.122

人孔、接管与极中板的组焊以及上支柱与赤道板的组焊应在制造厂进行。为防止球壳板可能产生的变形,组焊时须采用相应措施如预留变形量、调整焊接工艺、加胎具固定或矫形等。4.4.2与上支柱相焊的赤道板成型后距柱头焊缝周边100mm范围内进行100%超声波探伤,III合格。4.4.3工艺过程与措施4.4.3.1赤道带与上支柱的焊接a.用校平的平台,标高在同一水平面上,校平、垫牢、固定;b.检查上支柱的直线度,满足图纸要求;c.检查赤道带曲率,不允许超差球片曲率E≤3mm;d.计算高度H=R[(1-cosα)+cos180/N]A=H-4[(1-cosα1)+cosα1(1-cos180/n)]式中:α、α1—赤道带分带角R—赤道带内径e.铆工组对测量上支柱直线度偏差≤3mm,且经过自检、专检、交互检后才能点焊。f.点焊与正式焊接同工艺进行,从顶盖开始,左右对称,点焊间隔100mm,点焊100mm长。g.点焊结束后,再做一次检查,测量上支柱中心线,上下偏差和左右偏差保证满足设计的要求。h.焊接按焊接工艺规程进行,采用倒退式焊接方法,做好焊工施焊标记,进行磁粉或着色检测。22

i.除锈、涂漆按图纸规定进行。4.4.3.2人孔、接管与上、下极中板组焊。a.把极中板固定在已经校正标高在同一水平面上的平台上,垫牢、固定;(焊人孔凸缘与球壳板为例)b.极中板号线(号人孔凸缘开口孔)。周边100mm内100%UT,按JB4730-94II级合格;c.开坡口:坡口尺寸与人孔凸缘坡口尺寸相同,并进行坡口PT,按JB4730-94I级合格;d.清理人孔凸缘与球壳板开的坡口,并以探伤合格为施焊先决条件;e.组对、点固,组对间隙为2±2mm,点焊牢固;f.手工钨极氩弧焊打底与手工电弧焊相结合;g.焊后消氢处理;h.RT、UT、PT;i.焊后热处理;j.校型、除锈、涂漆。4.5焊接4.5.122

接头采用电弧焊,焊接材料及要求按JB/T4709-2000《钢制压力容器焊接规程》的规定,其中人孔、筒节、所有接管与法兰的焊接、立柱的对接采用氩弧打底单面焊,根据技术条件及设计图样,16MnR正火与16Mn锻正火间采用J507焊条,16MnR与碳钢之间采用J427焊条,碳钢与碳钢之间采用J422焊条。4.5.2接头的型式及尺寸除外,其余按GB985-88《气焊、手工电弧焊及气体保护焊焊缝坡口基本形式与尺寸》进行选用,未注明角焊缝的焊脚高度按较薄板的厚度,且需连续焊,法兰的焊接按相应的法兰标准进行,且应采用氩弧焊打底。4.5.3产品焊前按JB4708标准要求进行焊接工艺评定。焊接接头夏比(V型缺口)冲击试样的缺口分别开在焊缝金属和热影响区,合格指标为三个试样最低冲击吸收功20℃均应大于或等于31J。4.5.4焊条在使用前,必须烘干,焊条烘干工艺为:350℃恒温1小时;升温速度不大于200℃/小时。烘好后放入100~150℃的恒温箱内保温,烘干后的焊条药皮应无脱落和明显裂纹。烘干后的焊条在保温桶内不宜超过4小时,超过4小时需要重新烘干,但烘干次数不得超过两次。焊接工艺员下达焊条烘干发放指令和烘干工艺规程,焊条烘干员要做好烘干记录,检查员随时抽检。4.5.5人孔、接管与中极板连接焊以及人孔、接管与法兰对接焊时焊前预热温度不低于75℃,上支柱与赤道板焊接时焊前预热温度不应低于75℃。焊接层间温度要进行监测,以不大于75℃为宜,且不低于预热温度。4.5.6应严格控制线能量。施焊时应采用窄焊道、薄层多道焊,每一焊道宽度不大于焊芯直径的四倍。4.5.7焊后消氢处理22

球壳板上人孔、凸缘与球壳间焊缝,焊后应立即进行消氢处理,后热规范为200~250℃,保温1小时,其加热范围、温度测量应符合规范要求。4.5.8焊缝清根双面对接焊缝,单侧焊后,背面清根时应打磨出金属光泽,清根后应经渗透探伤检查确认无缺陷时方可进行施焊。4.5.9焊缝表面整理球罐零部件组焊后的全部焊缝表面须采用砂轮打磨,对接焊缝余高打磨至0~3mm,角焊缝应打磨至母材圆滑过渡。4.5.10产品试板每台球罐制备12块产品试板,其规格为650×300×板厚,材质及坡口形式与主体焊缝相同。4.6无损检测4.6.1焊缝无损检测标准为JB4730-94《压力容器无损检测》a.球壳板、人孔、接管(DN≥250mm)及支柱的对接焊缝进行100%射线探伤II级合格。b.球壳上所有对接焊缝的内外表面、工卡具焊迹、缺陷修磨处及补焊处表面、上下耳板与支柱之间、上下拉杆与翼板之间、支柱与赤道板之间的角焊缝及接管与壳体之间的角焊缝进行100%的磁粉检测,合格级别为I级。c.球壳板坡口应进行磁粉或渗透探伤。d.锻件加工后表面应进行磁粉或渗透探伤。22

5.表面准备及涂漆5.1球壳外面应喷砂除锈等级为Sa2-1/2,除锈后按图纸要求进行涂漆。5.2面漆应在安装现场进行,安装检验合格后表面清理干净,按图纸规定涂面漆。5.3支柱、拉杆、预焊件、非加工的碳钢件外表面,均应在制造厂喷砂处理,并按要求涂底漆两遍。5.4球壳板坡口表面及其内外边缘50mm范围内涂可焊性防锈涂料。6.包装发运6.1所有的接管开孔均应用木板和至少4个螺检封堵,以保护设备在搬运存放时不受损伤。6.2所有暴露的机加工表面和螺纹表面应涂黄甘油,并用塑料或布包裹。6.3零散件应装箱,并标明件号、位号。6.4球壳板应采用专用的钢制包装架,包装架必须安全、可靠。球壳板的凸面朝上,各球壳板间用柔软材料垫实。每个包装架的总重量不宜超过30t。6.5运输采用火车或汽运结合或汽运的方法。22

7.工机具计划序号名称规格数量备注一设备1林肯CO2焊机12硅整流电焊机ZXG-40023X射线探伤仪EG-30014超声波探伤仪26型15磁粉探伤仪A-1型16火焰数控切割机27电加热炉28曲面刨边机具29天车30t110油压机22000KN1二工装1板片切割装置22凸面板片切割胎具/凸面胎具16/83支柱焊接胎具34人孔焊接胎具(兼翻转用)15板片翻板吊架26球片切割胎具37矫形胎具2三机具1平动倒链5t22平动倒链3t23千斤顶30t24加减丝45锚爪子106吊装夹具立板3t17行灯、变压器220V24V222

8角向磨光机φ100~15069焊条保温筒610卡具411卡具(带锁)412组装卡具200四检测样板1净料样板42检验样板28.劳动力需用计划序号工种最高需用人数主要工作内容1铆工6号料、组对、予组装、包装2电焊工6焊接3气焊工4割料、割坡口4冲压工10压制、校型5机械工3桥式起重机、油压机、空压机操作6无损检测人员4无损检测(RT、UT、PT、MT)7油工8喷砂、除锈、刷漆22

9.球罐制造工艺流程图22

10.球壳板制造几何尺寸公差要求序号分项内容标准要求公差备注1曲率曲率赤道带、极带球壳板周边150mm内与样板间隙不大于2mm;其它部位允许间隙不大于3mm样板弦长≥2000mm2球壳板厚度冲压后最小值27.75/29.75/33.75mm几何尺寸a.长度方向弦长.±2.5mmb.任间宽度方向弦长±2mmc.对角线弦长±3mmd.两对角线间的距离≥5mm单片对角线平面度≤4mm坡口角度偏差±2.5“光洁度25um,平面度小于1mm钝角偏差±1mm钝边中心位移偏差±1mm3支柱立柱直径及长度偏差±2mm支柱直线度≤12mm柱体中心线对底板垂直偏差≤2mm4球罐总尺寸焊缝对口间隙2±2mm对口错边量≤3mm对口角变形≤7mm内径及椭圆度≤80mm5附件人孔、接管开口位置偏差≤5mm人孔、接管外伸长度偏差±5mm接管法兰平面与接管中心线允差≤3mm22

22'

您可能关注的文档

- 5.13_北京××路大修工程施工组织设计

- 5.21 某市污水处理厂污水干管、污水提升泵站土建工程施工组织设计

- 5-9幢及地下室施工组织设计方案22

- 5.2 某河污水截流管道工程施工组织设计

- 5.12 北京××大学体育馆市政工程施工组织设计

- 5.28 某市中通路地下人行地下通道工程施工组织设计

- 5.3 北京某技术开发区南部新区综合市政工程施工组织设计

- 5.32 某市和谐街路大修工程施工组织设计

- 5.施工组织设计施工部署

- 50000立罐施工组织设计

- 50000立方油罐施工组织设计方案

- 5.内蒙古鲁新矿井1单身宿舍施工组织设计

- 5000m3球罐施工组织设计

- 5000吨县城污水处理厂施工组织设计

- 5-第二章 第二、三节施工组织设计及编制总设计,单位设计-1)-72.5~3节)

- 5000油罐换底施工组织设计

- 5000吨锂离子电池电解液产品项目施工组织设计

- 5000吨纺丝 施工组织设计