- 372.12 KB

- 13页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

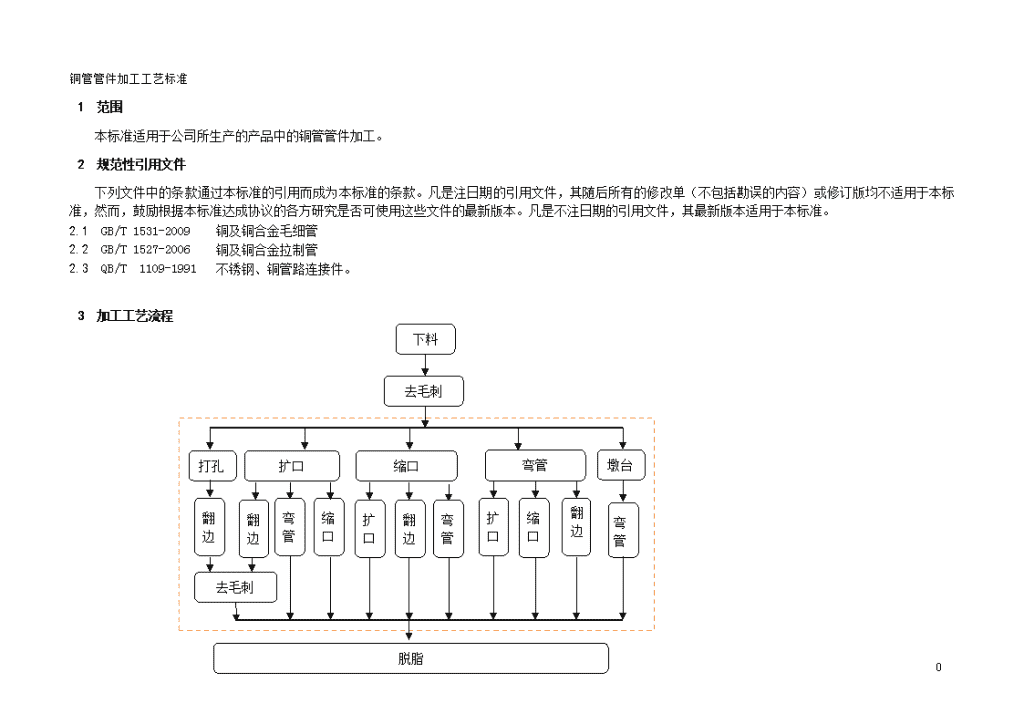

'铜管管件加工工艺标准1 范围本标准适用于公司所生产的产品中的铜管管件加工。2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。2.1 GB/T1531-2009铜及铜合金毛细管2.2 GB/T1527-2006铜及铜合金拉制管2.3 QB/T1109-1991不锈钢、铜管路连接件。下料3 加工工艺流程去毛刺扩口缩口墩台弯管缩口扩口打孔翻边弯管翻边弯管翻边翻边弯管缩口扩口去毛刺脱脂12

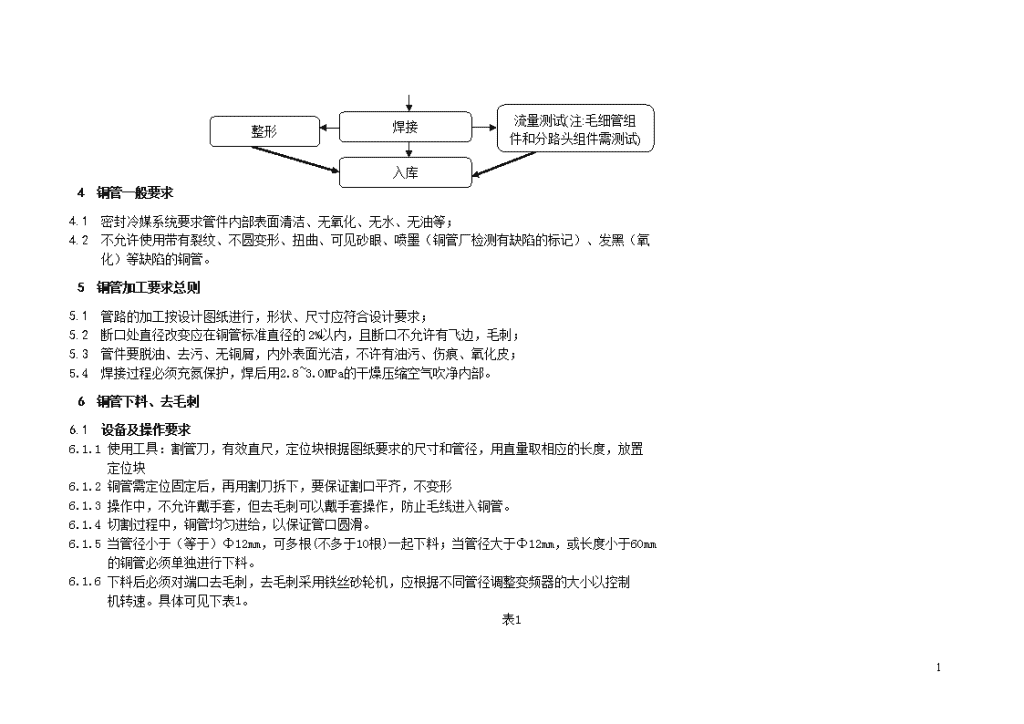

流量测试(注:毛细管组件和分路头组件需测试)整形焊接入库1 铜管一般要求1.1 密封冷媒系统要求管件内部表面清洁、无氧化、无水、无油等;1.2 不允许使用带有裂纹、不圆变形、扭曲、可见砂眼、喷墨(铜管厂检测有缺陷的标记)、发黑(氧化)等缺陷的铜管。2 铜管加工要求总则2.1 管路的加工按设计图纸进行,形状、尺寸应符合设计要求;2.2 断口处直径改变应在铜管标准直径的2%以内,且断口不允许有飞边,毛刺;2.3 管件要脱油、去污、无铜屑,内外表面光洁,不许有油污、伤痕、氧化皮;5.4焊接过程必须充氮保护,焊后用2.8~3.0MPa的干燥压缩空气吹净内部。3 铜管下料、去毛刺3.1 设备及操作要求6.1.1使用工具:割管刀,有效直尺,定位块根据图纸要求的尺寸和管径,用直量取相应的长度,放置定位块6.1.2铜管需定位固定后,再用割刀拆下,要保证割口平齐,不变形6.1.3操作中,不允许戴手套,但去毛刺可以戴手套操作,防止毛线进入铜管。6.1.4切割过程中,铜管均匀进给,以保证管口圆滑。6.1.5当管径小于(等于)Φ12mm,可多根(不多于10根)一起下料;当管径大于Φ12mm,或长度小于60mm的铜管必须单独进行下料。6.1.6下料后必须对端口去毛刺,去毛刺采用铁丝砂轮机,应根据不同管径调整变频器的大小以控制机转速。具体可见下表1。表112

6.1.7去毛刺后,必须用2.8~3.0MPa的干燥压缩空气吹掉管内外的铜屑、杂物。1.1 技术要求6.2.1下料长度(L)显示在图纸的技术要求,计算长度可依据《铜管落料尺寸及重量计算统计表》6.2.2下料长度尺寸公差见下表2表2下料尺寸10~100100~400400~10001000~2000公差范围±0.8±1.2±1.5±22 铜管弯曲7.1设备及操作要求7.1.1手工弯管机,根据图纸和铜管的外形,选择合适的弯管机(左手弯管机或右手弯管机)。7.1.2数控弯管机,接通电源,检查压缩空气压力在(0.4~0.6)Mpa范围以内(右手弯管机)。7.1.3清除弯管机范围内一切可能影响弯管机运转的杂物,保证设备运行畅通无阻。7.1.4每次弯曲前需调整模具或参数,并进行空转试弯,确认设备正常后进行加工。7.1.5一般铜管的弯曲半径及两个弯曲之间的极限距离参照下表3(毛细管折弯见附一):表3铜管的弯曲半径及两个弯曲之间的极限距离铜管规格自动弯管机手动弯管机优先选用弯曲半径靠模距离弯曲半径夹紧距离两弯之间的直段极限距离A弯曲半径夹紧距离两弯之间的直段极限距离A12

φ6×0.6///R151515R15 φ7×0.6///R10、R151515R15 φ8×0.75R20、R252020///R2060φ9.52×0.75R15、R202525R15、R201818R2050R25、R302525R25、R302828φ12×0.8R25、R30、R353030///R2560φ12.7×0.75R253030///R2560φ16×0.8φ16×1.0R30、R35、R404040R404545R3580φ19×0.8φ19×1.0R40、R45、R504545///R40190φ22.2×1.0R45、R505555///R45210φ28.6×1.0φ28.6×1.2R50、R607070///R60250φ31.75×1.2///R558585R55250φ34.93×1.5R55、R708585///R70290注:1.铜管两弯曲之间的极限距离如下图(1)所示尺寸A;说明:1.铜管起弯端的直段距离需保证表(3)所示相应夹紧距离的2/3以上;2.铜管末端尺需保证:12

a.产品共一个弯,那么末端尺寸的直段尺寸需保证表(3)所示相应夹紧距离的2/3以上b.产品有两弯以上(含),且最后一个弯为90度的情况下,那么末端尺寸需保让夹紧距离+弯管半径以上(如不是90度,需适当加长)7.2技术要求1 2 3 4 5 6 6.1 7.2.1对于直径不大于16mm的管件,在1000mm之内,不允许有超过1.3mm的平滑碰撞凹坑;对于直径大于16mm的管件,在1000mm之内,不允许有超过2.0mm的平滑碰撞凹坑。7.2.2铜管弯曲部位不圆度不超过15%,具体计算公式为:|b-a|/ф*100%,见上图(2)所示。7.2.3铜管弯曲角度公差:±2°8 扩(缩)口8.1设备及操作要求8.1.1打开气源确保气压为(0.3~0.7)MPa。8.1.2根据图纸要求选择适当的扩缩口模、夹紧块、调整冲头行程使之满足图纸要求。将扩缩口模、夹紧块安装在扩缩口机上,调整工装和冲头位置使他们的中心都在一条直线上。8.1.3铜管在扩口或缩口前必须蘸挥发油。8.2.4扩缩口工装清单见表(4)(注:如需扩缩口的为一直管,那么夹管的最短极限距离为60)表(4)铜管车间(配管连接)扩缩口工装清单铜管规格扩缩口规格ФD夹管余量端口深度L扩缩口高度A延伸量使用设备φ6×0.6扩内φ685102-2台钻扩外φ885103-2台钻扩外φ9.5285105-3台钻缩内φ2.6851023台钻缩内φ3.0851022台钻缩内φ3.5851022台钻缩内φ4851021台钻φ7×0.6扩外φ885122-2台钻扩外φ9.5285105-3台钻12

缩外φ3.5851023台钻缩内φ4.5851023台钻缩内φ6.5851222台钻φ8×0.75扩内φ8160122-2气动缩外7.8851222台钻φ9.52×0.75扩内φ9.52160123-4气动扩外φ12150123-4旋压扩外φ12.7160124-3气动缩内φ3.0851234台钻缩内φ3.5851233台钻缩内φ4.0851233台钻缩内φ4.5851233台钻缩内φ6851222台钻缩内φ6.351501222旋压缩外φ7851222台钻缩外φ6851222台钻缩外φ81501222旋压缩外φ7.94/缩外φ7.4 台转缩外φ8.9851222台转φ12×0.8扩内φ12160142-2气动扩内φ12.7150142-1旋压扩外φ12.7160143-1气动扩外φ14.4150144-2旋压12

缩内φ4.01501482旋压缩内φ4.51501476旋压缩内φ9.521501443旋压缩外φ9.521501442旋压φ12.7×0.75扩内φ12.7160142-2气动缩外φ9.52851422台钻φ16×0.8扩内φ16160163-2气动扩内φ19150164-3旋压扩外Ф17.2150163-2旋压缩内φ81501686旋压缩内φ9.521501676旋压缩内φ121501644旋压缩外φ121501644旋压缩外φ12.71501644旋压缩内φ12.71501644旋压缩外φ14.41501622旋压φ19×0.8扩内φ19160183-3气动扩外φ22.2150184-4旋压缩内φ81501866旋压缩内φ9.521501866旋压缩外φ9.521501864旋压缩内φ121501864旋压缩外φ161501864旋压φ22.2×1.0扩内φ22.260223-2旋压12

扩外φ25.460223-2旋压缩内φ9.52602264旋压缩内φ16602264旋压缩外φ16602264旋压缩内φ19602264旋压缩外φ19602234旋压φ28.6×1.2扩内φ28.660224-3旋压扩内φ31.660226-3旋压扩外φ34.9360226-2旋压缩内φ22.2602246旋压缩外φ25.4602246旋压缩外φ22.2602246旋压示意图:8.2技术要求8.2.1扩口圆度不大于0.10mm。8.2.2扩口同心度不大于0.20mm。8.2.3缩口圆度不超过0.20mm。8.2.4缩口同心度不超过0.30mm。8.2.5直径小于22mm的管件,夹痕深度≤0.15mm;对于直径不小于22mm的管件,夹痕深度≤0.3m8.2.6各类型铜管扩缩口的端口加工公差要求如下所示12

扩(缩)口是控外径的:≤ф22.2的公差为-0.01~-0.08,>ф22.2的公差为-0.10~-0.18;扩(缩)口是控内径的:≤ф22.2的公差为+0.16~+0.24,>ф22.2的公差为+0.20~+0.32。8翻(钻)孔9.1设备及操作要求9.1.1调整钻床速度,当打孔直径≤Φ12时,用台式钻床,速度调整至第3级,速度为1400r/min,当打孔直径>Φ12时,用摇臂钻床,速度调至800r/min。9.1.2用台钻对铜管进行打孔时须用工装对铜管固定,保证管件在钻孔或翻孔时不发生相对转动和移动9.1.3数控翻边的操作极限9.1.3.1翻边时翻边孔的最小间距L1>d+10mm(d为翻边孔也径),具体可参见见下图(3)、图(4)。9.1.3.2铜管管口与第一个翻边孔之间的距离L2≥38,具体可参见见下图(3)、(4)、(5)。9.1.3.3翻边孔与铜管折弯位置的最小距离L3需符合下表(5)要求(可参见图3、图5)表(5)12

管径ф12ф16ф19ф22.2ф28.6ф34.93ф41.28L330mm30mm48mm50mm55mm58mm65mm9.1.3.4如弯管形状和翻边方向如上图(3)所示,则L4≥100mm,如弯管形状和翻边方向如上图(4),则L4没有限制。9.1.3.5如弯管形状和翻边方向如上图(6)所示,且从左端起弯,弯至右端,则L5>靠模距离+(孔径的一半)。如翻边方向向下或向上只能采用内翻边方式。9.1.4数控翻边孔模具清单见表(6)表(6)数控翻边模具清单序号配管Φ3.5Φ4.5Φ6Φ7Φ8Φ9.52Φ12Φ16Φ19主管1Φ12×0.8 ★ 2Φ16×0.8★★★★★★ 3Φ19×0.8 ★★★★ 4Φ22.2×1.0★ ★★ ★★ 5Φ28.6×1.2 ★ ★ 注:“★”表示外翻边。9.1.5手控翻边的操作极限:为提升效率,优选数控翻边,只有当数控无法翻边的情况下,采用手动翻边。基本上无操作极限(如有特殊情况,则特殊处理)9.1.6手动翻边模具清单如下:表(7)手动翻边模具清单12

序号配管Φ3.5Φ4.5Φ6Φ7Φ8Φ9.52Φ12Φ16Φ19主管1Φ12×0.8 ● 2Φ16×0.8●●●●★ 3Φ19×0.8●●●●●★ 4Φ22.2×1.0●●●●● ★ ★5Φ28.6×1.2●●●●● 注:“★”表示手动外翻边,“●”表示手动内翻边9.2技术要求9.2.1翻边孔高度为2mm。9.2.2钻孔须用刮刀去毛刺,翻边后也须去毛刺,可先用钢刷进行整体清理再使用刮刀刮去残留毛刺。8墩台和凸肩及其它见附一(墩台凸肩及其它加工适用范围和工装模具清单)9脱脂11.1设备及操作要求11.1.1将水泵房里的冷却水循环泵开启。11.1.2首先将卧式脱脂炉上的水压阀门打开,然后打开天然气阀门,接通电源总开关,最后开启脱脂炉。11.1.3脱脂炉刚开启时,大约需30分钟左右时间升温,等1#温控、2#温控温度升至设定温度时才能将产品送入脱脂炉。11.1.4换热器、配管从烘道中下炉后,必须用2.8~3.0Mpa的干燥压缩空气吹掉换热器、配管内外的杂物。11.1.5换热器脱脂完毕后应及时从传送带上拿掉,防止传送带停止造成其他换热器在炉内停止时间过长。11.1.6配管脱脂时应注意将铜管均匀分开,切不可堆叠。12

11.2技术要求11.2.1各类型的换热器及配管脱脂参数如下表。主要参数1#温控2#温控主轴转速r/min时间(min)换热器脱脂140℃170℃10~157~9配管脱脂120℃150℃20~254~5换热器烘干100℃130℃25(最大)48焊接12.1设备及操作要求12.1.1调整焊接的氧气表压在(0.3~0.6)Mpa。12.1.2充氮保护须用下图(7)所示工装,能有效防止空气进入铜管。图(7)12.1.3焊接时必须做好充氮保护,充氮压力为(0.02~0.05)Mpa,焊接结束后至少冷却10秒再撤去充氮管路。(有风冷冷却的工装台位必须使用风冷工装)12.1.4部分焊接时需湿布防护,防止高低压开关、针阀类产品内部零部件损坏。12.1.5一次焊接不允许使用焊膏,二次焊接可使用少量焊膏。12.2技术要求12.2.1所有内表面应清洁光亮并且无氧化物和其它异物。12.2.2焊接时应让熔化的焊条完全渗入,焊点饱满、光滑,无沙眼、虚焊、焊瘤、焊堵等的缺陷。12.2.3配管装配应严格按工艺文件或图纸要求进行。12.2.4焊接通用要求参见《焊接要点看板》12

8贮存14.1半成品或成品库的产品必需用与管口规格相符的橡胶塞封口,并盖有防尘布。14.2半成品或成品库的产品摆放整齐美观,不得混放。14.3半成品或成品库的产品帐、物、卡一致。9铜管在加工过程中的其他外观缺陷15.1因为管加工夹紧所造成的夹伤、夹痕,不允许伤手。15.2对于直径小于22mm的管件,夹伤、夹痕深度不允许超过0.15mm;对于直径不小于22mm的管件,夹伤、夹痕深度不允许超过0.3mm。15.3对于直径不大于16mm的管件,允许有不超过1.32mm的平滑碰撞凹坑;对于直径大于16mm的管件,允许有不超过2.0mm的平滑碰撞凹坑。12'

您可能关注的文档

- 地下室水泥砂浆防水施工工艺标准

- 锤击沉管夯扩桩施工工艺标准

- 空心砌块填充墙工艺标准

- 强化工艺标准 拓展制盐思路

- 8 水泥土桩墙支护工程施工工艺标准

- 龙门式起重机施工工艺标准

- 外墙抹水泥砂浆工艺标准

- 建筑工程抹灰工程施工工艺标准及控制要点_secret

- 室内一般抹灰工程施工工艺标准

- 预应力混凝土工程预应力后张法张拉施工工艺标准

- 长条、拼花硬木地板施工工艺标准(714-1996)

- 钢网架结构安装工艺标准(507-1996)

- 增强石膏聚苯复合板外墙内保温施工工艺标准(920-1996)

- 锅炉安装工艺标准(2005新版)

- 纸面石膏聚苯复合板外墙内保温墙面 施工工艺标准(921-1996)

- 112土钉墙护坡施工工艺标准

- 第二十一节 木工工艺标准

- pvc电线导管预埋盒暗敷工艺标准