- 8.28 MB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'吉水赣江特大桥水中桩基施工技术李波(中铁十五局中南公司抚吉项目部)摘要:以江西省抚吉高速公路吉水特大桥水中桩基施工为例,重点针对水中工作平台、钻孔灌注桩的主要施工方法及质量控制等关键技术进行阐述。关键词:水中钻孔灌注桩施工工艺抚州至吉安高速公路为江西省高速公路网18条地方加密高速公路之一,其既是江西省高速公路网的重要组成部分,也是中部地区与东部沿海发达地区又一快速通道。其中,由我单位承建的抚吉高速B8合同段的吉水赣江特大桥又是抚吉高速公路整条线的重点控制工程,全桥长2019米,跨越105国道及赣江,上部结构设计为28*40m先简支后连续预应力T梁+(65m+100m+100m+65m)现浇箱梁+14*40m先简支后连续预应力T梁。现以吉水赣江特大桥水中桩基施工为例,重点针对水中工作平台、钻孔灌注桩的主要施工方法及质量控制等关键技术进行阐述。1、工程概况吉水赣江特大桥东侧桥台位于吉安市吉水县肖家村,西侧桥台位于吉安市吉州区文石村南侧100米处,是主线跨赣江及105国道而拟建的一座特大桥,全桥长2019米。该段水深约4~8m,河床砂砾覆盖层厚达7m以上。该墩为水中及高桩承台基础,桩基为8根2.5m大直径、深嵌岩的钻孔桩,顺桥向2排,横桥向4列,桩距6.3m,桩长50m,嵌岩深度约40.6m。承台底距水面2.3m。桥址河面宽1150m,施工水位42.8m,通航水位49.6m,通航净空为55×10m,二孔通航,百年一遇洪水位53.37m。该桥主要位于赣江冲洪积平原区,两侧桥台位于岗地上,地形起伏较大,表面主要揭露为石灰系砂岩,第四系下伏基岩为白垩系赣州组泥质粉砂岩。2、总体施工方案综合考虑各种因素,确定搭设水中工作平台,施工钻孔桩,拼装、下沉双壁钢吊箱围堰施工方案。采用钢栈桥运载混凝土、运输船运载材料及机械设备至水中工作平台,桩基钢筋笼采用50t履带吊吊放。

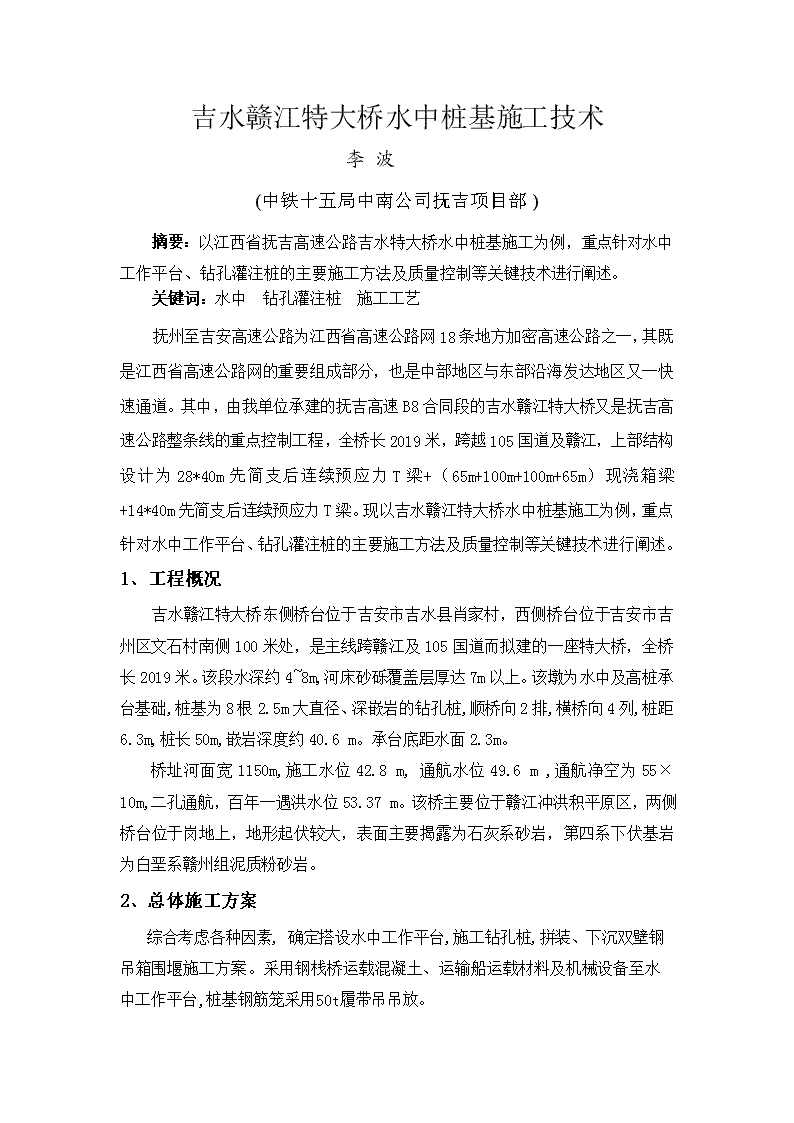

3、水中工作平台施工水中工作平台为30m×14m,靠下游侧设26m×6m临时错车道,见图1。平台顶标高为62.4m.在30号主墩和桩之间,采用浮吊吊挂振动锤插打钢管桩,并用槽钢将钢管桩联成整体,再在其上架设工字钢、加强型贝雷梁、型钢及钢板构成起始水中工作平台。利用水中工作平台放置钢护筒定位导向架,浮吊吊挂振动锤插打钢护筒到位,并用型钢把钢护筒与钢管桩连成整体,形成桩基施工水中工作平台,见图2。水中工作平台按功能分为:辅助作业区为临时办公和电力设备的布置,还为机具、车辆、起吊设备、施工人员等提供作业场地;中心工作区是钢护筒下沉定位的导向铺助平台,可满足3台钻机同时钻孔和水下混凝土灌注的要求。图1水中工作平台平面布置图(单位:cm)3.1钢管桩插打钢管桩采用Q235A钢板在加工厂卷制而成,直径630mm,壁厚10mm。制成6m长的标准节段,由拖车运至码头。为保证钢管桩对接质量,确定在水中打桩只对接一次,第一节桩长9m,第二节长为7m,第一节在岸边临时码头分节接好,送到现场。采用交会法控制钢管桩平面位置,用80t浮吊悬挂90t振动锤插打施工,钢管桩打入深度约8m。钢管桩(两根以上)到位后,在距桩顶25cm

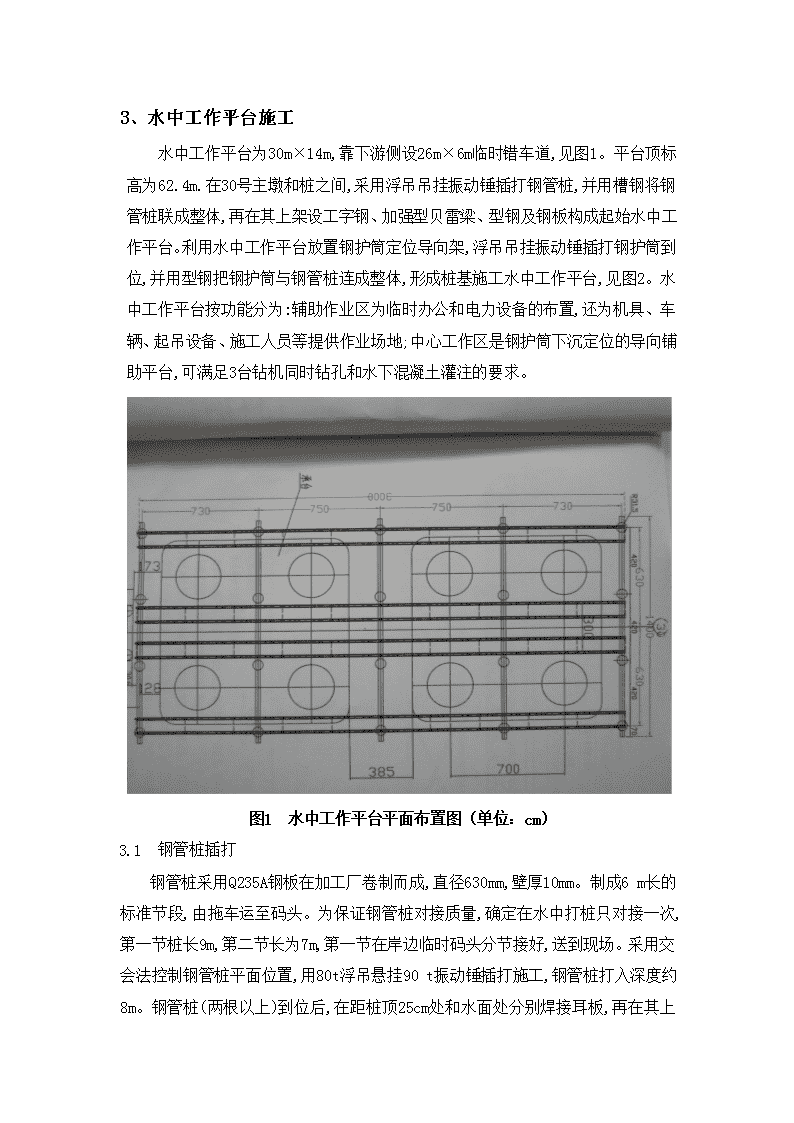

处和水面处分别焊接耳板,再在其上焊[22槽钢水平连接杆件,并设[18槽钢剪刀撑,使钢管桩纵横向成整体。图2水中工作平台立面图3.2工作平台搭设根据设计洪水位确定钢管桩桩顶标高,测量放线后,切割或接长钢管桩,使其顶面处于同一水平标高位置。在放置横梁的桩顶开口处,用焊牛腿予以加固,开口必须水平,再置两根I40b工字钢作纵梁,于上焊加强肋后架贝雷梁,其上架I20b工字钢,间距55cm,再铺8mm的防滑钢板。临时错车道采用在钢管桩上铺两根I40b工字钢作横梁,于其上铺I20b工字钢作纵梁,间距50cm,纵梁上铺10mm防滑钢板。并在平台四周安装栏杆,照明灯杆和警示灯。4、钻孔灌注桩施工4.1钢护筒施工钢护筒长15m,直径3.1m,壁厚18mm。统一制作,先卷单件,再制成节段,节段长12m。施工用的笼式导向架,比钢护筒大5cm,导向架由上下两层水平正方形框架与竖向桁架连接形成。下放钢护筒前先将导向架垂直沉入水下,再沿导向架埋设钢护筒,并用全站仪校核钢护筒的倾斜度。采用80t浮吊悬挂9

0t振动锤进行插打。完成后,采用型钢把钢护筒与钢管桩连成整体,形成水中工作平台。4.2钻机设备对于大直径、深长、深嵌岩的钻孔桩,、结合地质和钻机性能对钻孔桩设备比选结果,采用正循环冲击钻机成孔方案,选用铸钢五瓣实心冲锤,重8~10t。钻孔平台布置3台冲击钻机钻孔,按桩位交错进行防止偏载。4.3泥浆制备钻孔前先用泥浆搅拌机搅拌膨润土泥浆,再用泥浆泵泵入钢护筒,当其泥浆性能指标(比重G为1.3~1.6g/cm3)满足施工要求后开孔钻进。4.4钻孔施工检查钻机确认设备良好,做好测量标记及钻孔记录准备。开孔前在孔内投放粘土,并加适量粒径不大于15cm的小片石,顶面整平。开始时采用小冲程开孔,钻进0.5~1.0m后再回填粘土,继以小冲程冲击,如此反复。钻孔中应据地质情况采用不同冲程,勤松绳,防止空锤,避免钢丝绳因承受过大荷载而遭受破坏;勤抽碴,使钻头能冲击新鲜地层;勤补浆,以保证钢护筒内泥浆面高于水面2.0m以上。4.5检查钻孔和清孔钻孔达到设计标高后,对孔径、孔深、孔位、竖直度和孔底地质情况进行全面检查。合格后,采用滤砂机进行过滤沉渣和砂砾,要求含砂率<2%泥浆比重:1.1g/cm3,稠度17~20s。4.6钢筋笼制作与下放单桩钢筋笼重约15t,在桃花岛上制作,节长9.0m,运至现场后用50t履带吊分节下放。主筋采用直螺纹套筒连接,同截面内接头面积不大于主筋总截面的50%,相临接头间距不小于1.5m。为检测成桩质量,在钢筋笼内侧四周均匀设置四根超声波检测管。钢筋笼安装后,用型钢将钢筋笼固定在钢护筒上,以承受钢筋笼自重和防止混凝土灌注中钢筋笼上浮,并确保钢筋骨架中心与孔中心吻合。4.7水下混凝土灌(1)钢筋笼到位固定后,立即下放导管。导管采用300@10mm钢管,以快速螺纹接头连接,导管使用前应做密水性试验和承压试验、并保证止水胶垫的完好性。(2)混凝土导管下沉到位后,进行二次清孔,直至孔底沉碴厚度在0~50mm范围内。

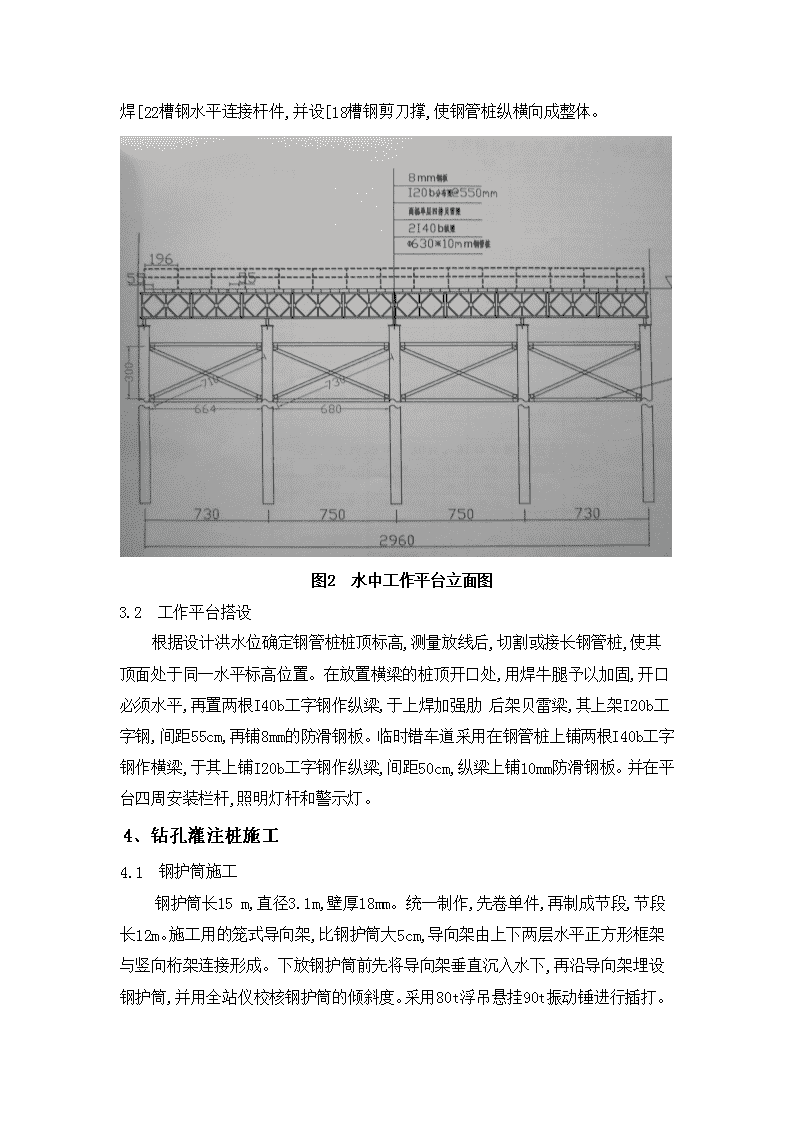

(3)根据配合比和混凝土方量备足砂、碎石、水泥和外加剂,保养好设备,保证混凝土灌注不间断。为保证首批混凝土入孔后导管埋入混凝土深度2m以上,本方案采用混凝土输送天泵送料,漏斗和方形储料斗储料,以确保储料斗内首批混凝土初存量不少于15m3。灌注混凝土前在导管内放置一个比导管内径略小2-5cm的篮球,防止混凝土下落过程中与泥浆接触造成离析,影响桩基质量。当漏斗和方形储料斗内灌满混凝土后立即拔出漏斗内圆塞,使混凝土下落,同时保持储料斗内混凝土不间断地通过漏斗导管灌注至水下,完成首批灌注。图3首批混凝土采用双储料斗图(4)灌注过程中,随时测量混凝土面的高度,正确计算导管埋深。拆导管时,混凝土输送泵也不间断地向方形储料斗送料,不因拆管而延长混凝土灌注时间。为确保桩顶混凝土强度,应超灌混凝土1m左右,多余部分在承台施工前凿除。灌注过程中认真记录混凝土的灌入数量,以核校所测混凝土的高度是否准确,当确定混凝土的顶面标高到位后,停止灌注,拆除导管。

4.8施工中遇到的问题及解决办法(1)扩孔、坍孔的处理。在砂层和淤泥质土层中钻孔易发生扩孔、坍孔事故,在钻进过程中应根据不同的地层控制钻进速度,在土层变更位置应采取小冲程钻进;加强泥浆指标控制,并适时往孔内补充新鲜泥浆,以保证孔壁的稳定。一旦发生扩孔、坍孔事故,分别采取:1、轻微坍孔时,可增大泥浆黏度及比重稳定孔壁;2、坍孔较严重时,采取回填粘土、片石或灌注水下混凝土,待稳定后再重新钻孔。(2)钢护筒底漏浆处理。由于覆盖层下的岩面起伏不平,钢护筒在插打过程中扭曲变形较大,钢护筒底容易漏浆,并发生卡钻事故。施工中采取往护筒内投放适量片石和粘土,边冲边投等措施。(3)掉锤的处理。在施工中,因桩较长、冲程过大,钻杆与钻头的连接承受不了扭矩或自重,导致接头脱落和断裂,以及因钢丝绳磨损折断,导致掉锤发生,采取措施有:1、钢丝绳使用一次,全面检查保养一次;低速钻孔,严禁高速以减小扭矩;2、发生掉锤时,及时用打捞钩带挂,钻机轻轻向上提拉,避免塌孔。(4)混凝土堵管的处理。由于桩径大,桩长,混凝土方量大,混凝土灌注容易堵管。采取的方法:1、选择合理的配合比,保证混凝土较好的和易性和稳定性,避免提前初凝造成堵管;2、灌注时应及时缓慢地上下提升导管,防止导管埋置过深或混凝土初凝,提不动导管而堵管;3、一旦堵管,采取在漏斗中装满混凝土后快速提升导管,再迅速下放,或少量提升导管再快速下落,通过冲击疏通导管,但在提升导管时必须保证导管的最小安全埋深。5结束语吉水赣江特大桥主墩施工完成后,每根桩基均采用超声波检测,并随机抽取2根桩基进行抽芯取样检测,检测结果,全部桩均为Ⅰ类桩。事实证实此施工技术是非常成功的。'