- 222.50 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

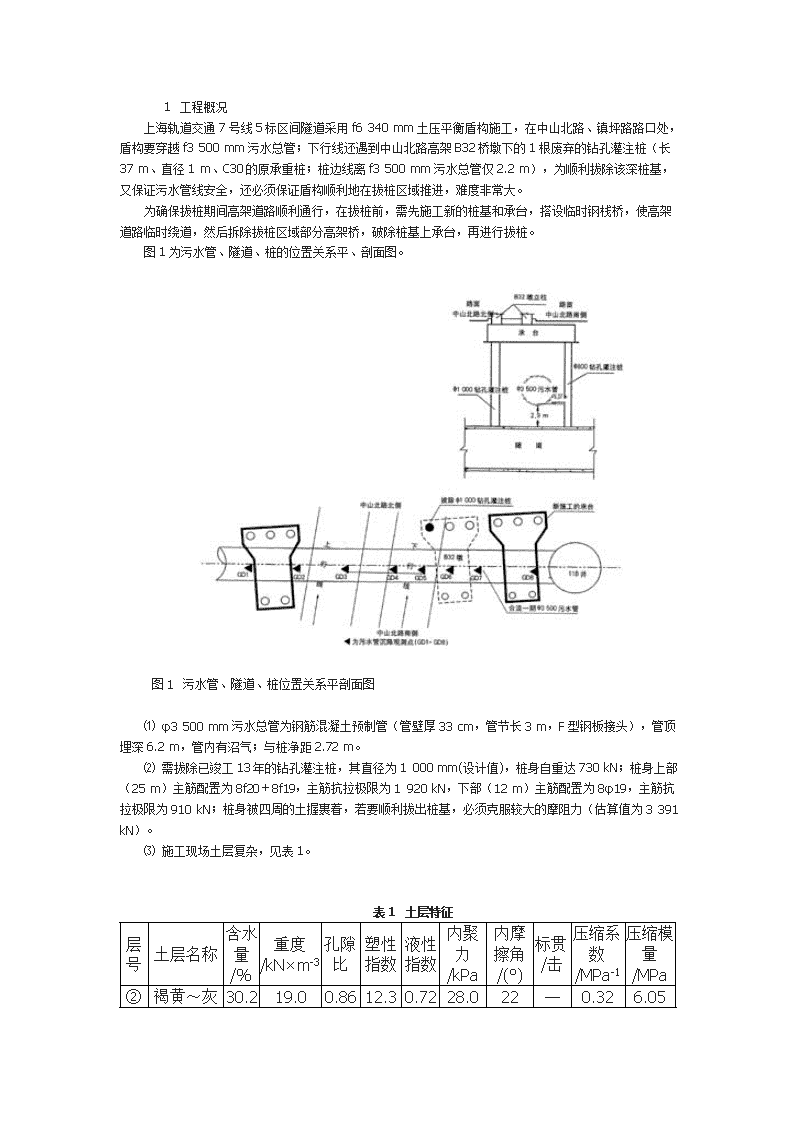

' 1 工程概况 上海轨道交通7号线5标区间隧道采用f6340mm土压平衡盾构施工,在中山北路、镇坪路路口处,盾构要穿越f3500mm污水总管;下行线还遇到中山北路高架B32桥墩下的1根废弃的钻孔灌注桩(长37m、直径1m、C30的原承重桩;桩边线离f3500mm污水总管仅2.2m),为顺利拔除该深桩基,又保证污水管线安全,还必须保证盾构顺利地在拔桩区域推进,难度非常大。 为确保拔桩期间高架道路顺利通行,在拔桩前,需先施工新的桩基和承台,搭设临时钢栈桥,使高架道路临时绕道,然后拆除拔桩区域部分高架桥,破除桩基上承台,再进行拔桩。 图1为污水管、隧道、桩的位置关系平、剖面图。图1 污水管、隧道、桩位置关系平剖面图 ⑴φ3500mm污水总管为钢筋混凝土预制管(管壁厚33cm,管节长3m,F型钢板接头),管顶埋深6.2m,管内有沼气;与桩净距2.72m。 ⑵需拔除已竣工13年的钻孔灌注桩,其直径为1000mm(设计值),桩身自重达730kN;桩身上部(25m)主筋配置为8f20+8f19,主筋抗拉极限为1920kN,下部(12m)主筋配置为8φ19,主筋抗拉极限为910kN;桩身被四周的土握裹着,若要顺利拔出桩基,必须克服较大的摩阻力(估算值为3391kN)。 ⑶施工现场土层复杂,见表1。 表1 土层特征层号土层名称含水量/%重度/kN×m-3孔隙比塑性指数液性指数内聚力/kPa内摩擦角/(°)标贯/击压缩系数/MPa-1压缩模量/MPa②30.219.00.8612.30.7228.022—0.326.05

褐黄~灰黄色粉质黏土③1灰色黏质粉土33.818.50.97——8.0286.70.247.50③2灰色砂质粉土33.018.50.93——6.0309.60.199.50④1灰色淤泥质黏土49.017.01.4120.31.3712.013—1.032.28⑤1-1灰色黏土40.917.71.1920.40.9619.011—0.762.78⑤1-2灰色粉质黏土33.918.21.0113.80.9316.018—0.503.98⑥暗绿~草黄色粉质黏土24.120.00.6914.20.3162.01512.00.218.16⑦1草黄色黏质粉土28.918.90.84——10.03025.90.1810.67 2 拔桩方案比选 为了在拔除深桩基时,尽量减小对周围环境的影响,曾对多种拔桩方式进行比较。拔除桩基,首先要减小桩周摩阻力,主要方法有下钢护管法(振动式和回钻式)和高压旋喷法。 ⑴高压旋喷法对周围环境影响大; ⑵振动式下钢护管法是采用150~200kW的振动锤,将设计的钢套管沉入桩顶以下25m处,然后在钢套管内用高压水将桩与钢套管内壁之间的土体冲掉,再用起拔设备直接拔出桩基,此法在振入钢套管时,对地表振动大,对周围环境影响大; ⑶回钻式下钢护管法是利用全回转设备产生的下压力和扭矩,驱动钢套管转动,利用管口的高强刀头对土体的切削和高压水对土体的冲刷作用,将套管钻入地下,去除套管与桩体间的土体后,减小了桩周的摩阻力,拔出桩,钢套管同样采用旋转方式拔出,对周围环境影响小。本工程选用RT260H全回转钻机进行拔桩。 3 RT260H全回转钻机拔桩施工 起拔设备采用RT260H型全回转钻机,选用钢套管直径为2000mm,套管有两方面功能,一方面将顶部驱动设备提供的扭矩和压入力传递给刀头,同时在钻进的过程中还起到支护孔壁、防止孔壁坍塌的作用,钢套管长度为39m;并配备德国利渤海尔120t吊车。 3.1 RT260H全回转钻机 RT260H全回转钻机的性能参数见表2。 表2 RT260H全回转钻机性能参数

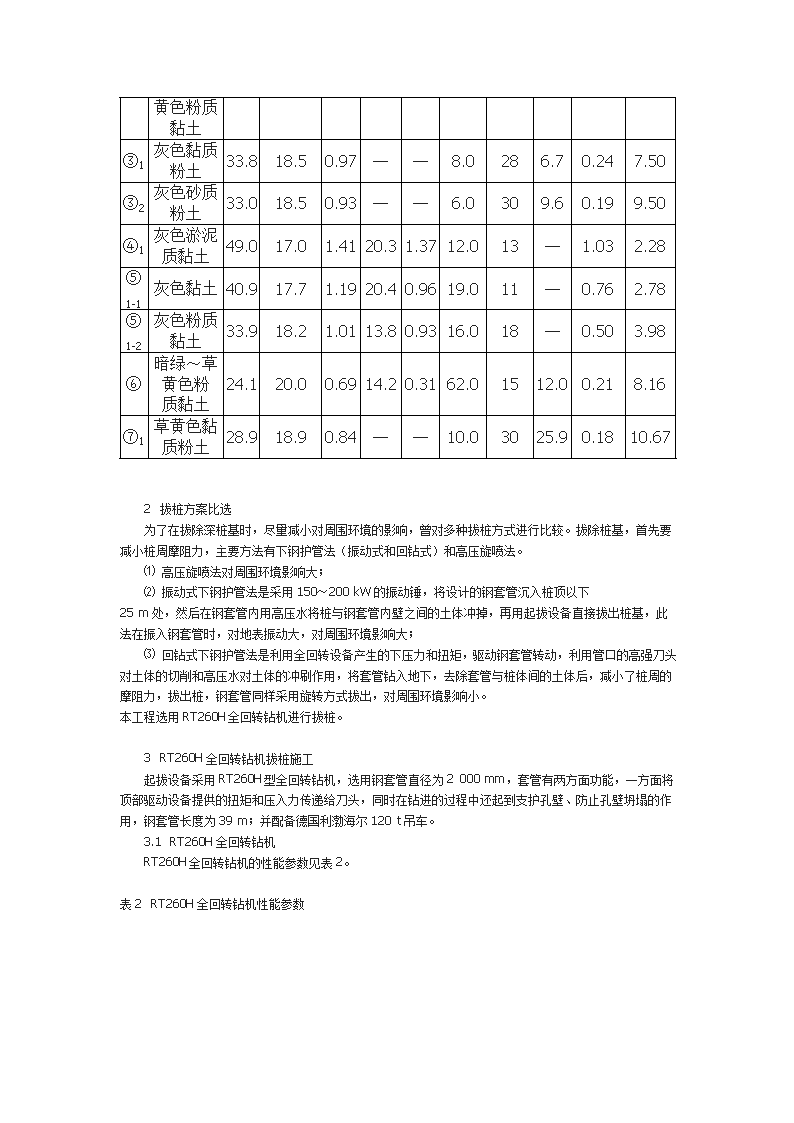

3.2 施工流程 破除承台→暴露桩基顶部,施工钢筋混凝土路面→与桩同心,钻入2m直径的钢套筒→用高压水枪清除套筒与桩间的土体→在钢套管内打入注浆管→拔桩,在注浆管内注入膨润土浆液→钢套管内灌入砂浆,拔除钢套管。 3.3 拔桩施工过程 ⑴在拔桩区域施工钢筋混凝土基础,作为拔桩的反力基础。钢筋混凝土层厚30cm,C30混凝土,配筋为f16@200双层钢筋网片。 ⑵安装全回转设备,见图2。先将全回转钻机固定在钻孔桩中心上方,将钻机和动力箱、操作室相接;然后安装反力架(防止全回转钻机在钻进过程中发生扭动),在反力架的另一头置1辆120t吊车,吊车履带压住反力架,并配合钢套筒的安装和清障工作。图2 全回转设备安装图 ⑶用RT260H全回转钻机将钢套管压入(与待拔灌注桩同心),回转速度为1m/min,压入深度30m(只需拔出上部25m桩)。钢套管直径为2000mm,长度为39m(其中6m长的6节,3m

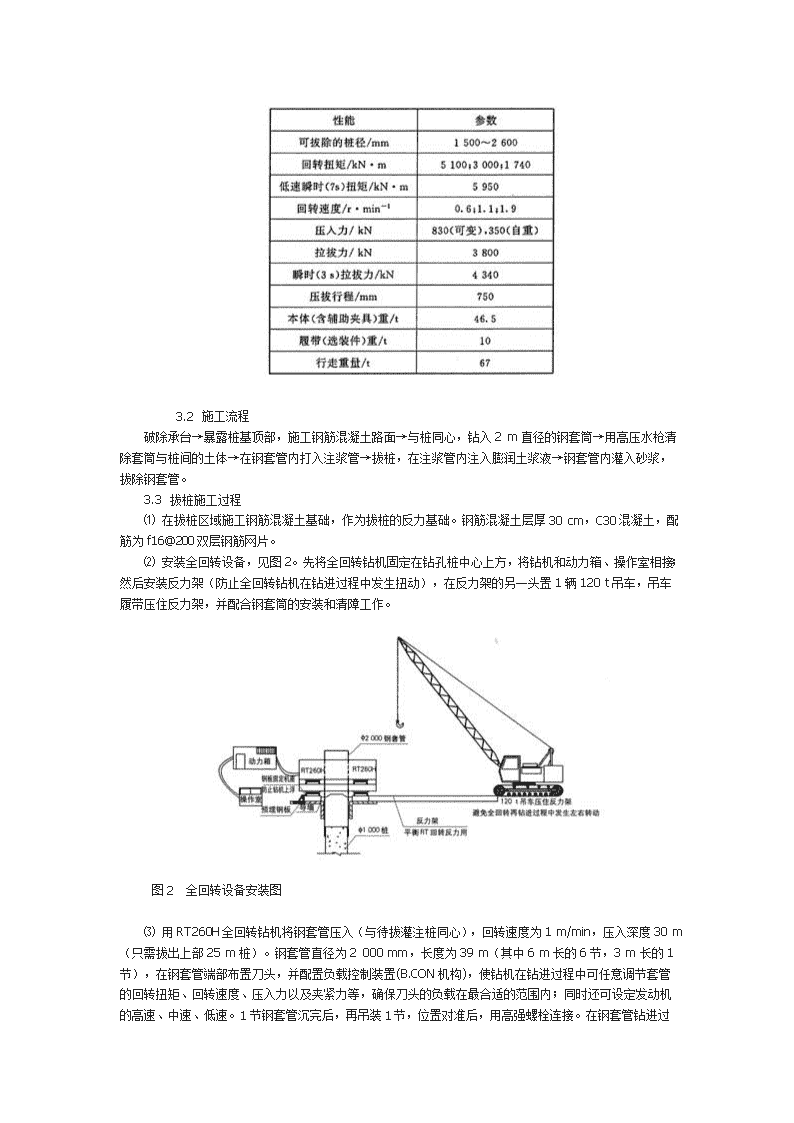

长的1节),在钢套管端部布置刀头,并配置负载控制装置(B.CON机构),使钻机在钻进过程中可任意调节套管的回转扭矩、回转速度、压入力以及夹紧力等,确保刀头的负载在最合适的范围内;同时还可设定发动机的高速、中速、低速。1节钢套管沉完后,再吊装1节,位置对准后,用高强螺栓连接。在钢套管钻进过程中,全回转钻机对地基压力不大于30kN/m2。 ⑷在钻入钢套筒的同时,插入高压水管,边冲管内的泥土,边下沉,以减小钢套筒钻入时的摩阻力和拔桩时摩阻力。水枪插入深度要始终小于钢管插入深度2m以上,以确保管内底部土塞效应,防止套管外侧土体进入管内,引起地面沉降;高压水冲到的最终深度为桩顶以下25m,因拔除整根桩会增加对周围环境的影响。 ⑸在全回转钻进过程中,由于高压水的冲刷,上部25m长的桩身周边土体已被冲掉,而下部桩周边土体还存在,钢套管内的土体在扰动力的作用下,将上部25m长的桩身扭断,然后用120t吊车将扭断的桩吊出。由于拔桩是在钢套筒围护状态下进行的,所以对相邻管线没有产生任何影响。 ⑹在拔桩过程中,将膨润土浆液从已埋设的注浆管注入,充填到桩底空缺处,避免了桩底部形成真空而带来的水土流失。 图3是拔桩的工况图。图3 拔桩工况图 ⑺桩拔出后,用抓斗抓除孔内残土,再浇灌砂浆;因钢套管内充满泥浆,故采用导管法水下浇灌砂浆。在浇灌砂浆(M10低标号砂浆,塌落度为180~200mm,用商品混凝土车运到现场,由泵车负责浇灌)时,并起拔钢套管(始终保持钢套管底部低于砂浆顶部不少于3m),砂浆浇灌到地面后,钢套管也随之拔除,由于砂浆及时充填密实,避免了后期沉降给周围环境带来不利的影响;当砂浆达到强度后,即可保证盾构安全穿越。 4 施工监测 ⑴为监测合流污水管道的沉降,采用钻孔的方法,在合流污水管道直接埋设沉降监测点(见图1)。用普通工程钻机钻孔,孔径为300~500

mm,孔深控制在管道顶上(成孔中要注意不应对管道有伤害),将预置的沉降连接管放入孔中,孔底(即管道顶上)浇筑混凝土;在沉降连接管外套上保护管,并进行管口保护处理。 ⑵选用高精度水准仪进行沉降测量。根据水务部门的要求,管道沉降变化速率警戒值为3mm/d,最大累计沉降量的警戒值为10mm。从开始钻入钢套管到砂浆浇灌完毕,共用了121h,监测到最大沉降值为5.3mm,满足水务局提出的要求。 图4为监测曲线。图4 监测曲线 5结束语 ⑴在施工现场土层复杂,且存在敏感管线或建筑物时,常规的拔桩方法受到很大的制约,如静压钢套管拔桩的方式,因地下障碍物的存在而造成钢套管无法压入;采用振动式钢套管,则会对周围管线和房屋等环境造成不利的影响;而采用全回转钻机回转钻进拔桩的施工方法,可较好地处理此类问题; ⑵钢套管口的高强刀头,能使钻孔桩与周围土体完全隔离,即使钻孔桩有较大扩孔,也可将突出的混凝土切除; ⑶采用旋转方式钻入地下及拔出,拔桩时仅需克服桩的自重(约为730kN),且在钢套管围护下进行的。因此,在处理及拔桩过程中,能有效地降低施工对合流污水管和周围建筑的影响; ⑷用高压水枪冲刷钢套筒管壁和桩之间的土体,以降低摩擦阻力;利用全回转自身约400t起拔能力进行拔桩;用事先埋设好的注浆管压入膨润土浆液,充填拔桩后留下的空孔;最后在钢套管内灌入砂浆,支撑孔壁,确保了相邻管线的安全。 由于采用RT260H全回转技术进行拔桩施工,施工参数可靠,确保了桩基顺利拔除,保护了合流污水管,并满足盾构穿越的要求,为今后类似工程提供了较好的解决方案。'