- 204.00 KB

- 16页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'目录1、工程概况2、编制说明和编制依据3、施工工序概况4、主要工序施工方法和技术要求4.1、基础验收和钢架安装4.2、锅筒安装4.3、集箱安装4.4、膜式壁及本体管路安装4.5、空气预热器安装4.6、省煤器安装4.7、燃烧装置安装4.8、水压试验4.9、炉墙砌筑4.10、烘炉4.11、煮炉4.12、试运行5、质量保证措施6、安全技术措施7、施工进度计划表8、主要施工机具及劳动力计划9、施工手段用料计划10、施工平面布置图11、环境保护措施

一、工程概况1.1工程概况苏尼特碱业有限责任公司扩建75t/h循环流化床锅炉由无锡锅炉厂生产,建于该公司原有6#锅炉房东边,施工场地相对较小,工期特别紧张,施工气候特别恶劣,锅炉系散件到货,现场组对安装,施工时土建、安装、电仪、筑炉等专业交叉作业,为此,各专业在施工时必须协调配合,杜绝由此造成的窝工、打架现象,另外,锅炉到货必须按已提供货计划准时、准确、合理到货,不要影响正常安装施工.1.2主要技术参数本锅炉为无锡锅炉厂生产的75t/h循环流化床锅炉,锅炉型号为:UG—75/3.82—M29,锅炉主要技术参数如下:额定蒸发量:75t/h设计蒸汽压力:3.82MPa设计蒸汽温度:450℃给水温度:104℃排烟温度:~104℃锅炉总重为476.252吨,其中钢结构部分为182.9吨,锅筒及其内部结构装置为14.64吨,其余为集箱、空气预热器、省煤器、水冷壁、本体管路等重量.二、编制说明和编制依据2.1编制说明为了保证工程合理、有序、顺利进行,保证工程工期、确保施工质量,使工程在施工过程中有据可依,特编制本方案,本方案仅用于指导本工程施工.2.2编制依据2.2.1无锡锅炉厂提供的66G—YQ(J)全套锅炉本体图及相关说明书2.2.2«电力建设施工及验收技术规范»(锅炉机组篇)DL/T5047—952.2.3«电力建设施工及验收技术规范»(火力发电厂焊接篇)DL/T5007—922.2.4«电力建设施工及验收技术规范»(管道篇)DL/T5031—942.2.5«电力建设施工及验收技术规范»(管道焊接接头超声波检验篇)DL/T5031—942.2.6«电力建设施工及验收技术规范»(钢制承压管道对接焊缝射线检验篇)DL/T5031—942.2.7«蒸汽锅炉安全技术检察规程»2.2.8«工业炉窑砌筑工程施工及验收规范»2.2.9«工业炉窑砌筑工程质量检验评定标准»GB50309—922.2.10«钢熔化焊对接接头射线照相和质量分级»GB3323—872.2.11«电力建设安全工作规程»(火力发电厂篇)DL5009.1—92三、施工工序概况锅炉本体主要部件安装顺序简述

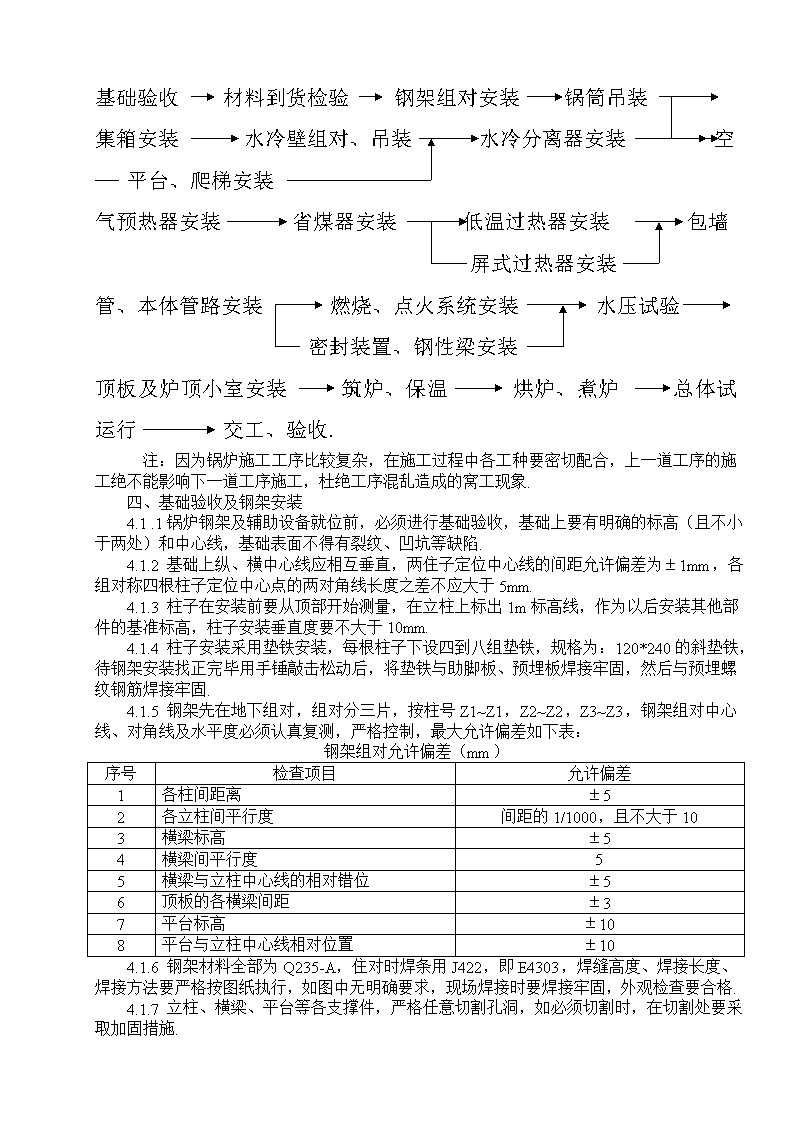

基础验收材料到货检验钢架组对安装锅筒吊装集箱安装水冷壁组对、吊装水冷分离器安装空平台、爬梯安装气预热器安装省煤器安装低温过热器安装包墙屏式过热器安装管、本体管路安装燃烧、点火系统安装水压试验密封装置、钢性梁安装顶板及炉顶小室安装筑炉、保温烘炉、煮炉总体试运行交工、验收.注:因为锅炉施工工序比较复杂,在施工过程中各工种要密切配合,上一道工序的施工绝不能影响下一道工序施工,杜绝工序混乱造成的窝工现象.四、基础验收及钢架安装4.1.1锅炉钢架及辅助设备就位前,必须进行基础验收,基础上要有明确的标高(且不小于两处)和中心线,基础表面不得有裂纹、凹坑等缺陷.4.1.2基础上纵、横中心线应相互垂直,两住子定位中心线的间距允许偏差为±1mm,各组对称四根柱子定位中心点的两对角线长度之差不应大于5mm.4.1.3柱子在安装前要从顶部开始测量,在立柱上标出1m标高线,作为以后安装其他部件的基准标高,柱子安装垂直度要不大于10mm.4.1.4柱子安装采用垫铁安装,每根柱子下设四到八组垫铁,规格为:120*240的斜垫铁,待钢架安装找正完毕用手锤敲击松动后,将垫铁与助脚板、预埋板焊接牢固,然后与预埋螺纹钢筋焊接牢固.4.1.5钢架先在地下组对,组对分三片,按柱号Z1~Z1,Z2~Z2,Z3~Z3,钢架组对中心线、对角线及水平度必须认真复测,严格控制,最大允许偏差如下表:钢架组对允许偏差(mm)序号检查项目允许偏差1各柱间距离±52各立柱间平行度间距的1/1000,且不大于103横梁标高±54横梁间平行度55横梁与立柱中心线的相对错位±56顶板的各横梁间距±37平台标高±108平台与立柱中心线相对位置±104.1.6钢架材料全部为Q235-A,住对时焊条用J422,即E4303,焊缝高度、焊接长度、焊接方法要严格按图纸执行,如图中无明确要求,现场焊接时要焊接牢固,外观检查要合格.4.1.7立柱、横梁、平台等各支撑件,严格任意切割孔洞,如必须切割时,在切割处要采取加固措施.

4.1.8钢架在地面组对完毕,各部位尺寸经严格复测,确认无误后,方可吊装,吊装时,采用50吨吊车为主吊,12吨吊车为副吊配合进行溜尾吊装.4.1.9吊装过程中要采取专人负责制,由技术过关的起重工指挥,起吊要平稳.4.1.10钢架吊装完毕后,要及时组装横梁、斜撑进行加固,2#、3#柱东侧上部加固后,留出下部暂时不进行加固,供炉膛水冷壁安装时进料.4.1.11钢架吊装就位后,要用18mm粗的麻绳临时拉撑四角,待钢架精平完毕、且柱脚和基础底版焊接牢固每两片钢架两两用横梁连接牢固后,方可拆去临时拉撑.4.4.12钢架安装完毕后要及时报验,待各相关单位检察合格后,及时对柱脚灌浆隐蔽.并做好记录.4.2锅筒安装4.2.1钢架、横梁固定完毕后,方可进行锅筒吊装,锅筒安装标高要依钢架1m标高线为准.4.2.2锅筒安装前,必须仔细检查各接管座的角焊缝,将其内部清理干净,复核汽包、联箱上的铳眼、中心线,并对外表进行认真检查,看有无明显疤痕.4.2.3复查锅筒内部装置,零部件数量不得缺少,蒸汽、给水等所有连接隔板应严密不漏,各处焊缝应无漏焊和裂纹.4.2.4锅筒吊装利用原钢架结构,并在现场20#工字钢做一个门字架,作为起吊支撑,用两台5吨卷扬机设滑轮组起吊.4.2.5锅筒安装依前后墙轴线为中心,安装标高为:29.2M,锅筒单重:12.829T,内件重:1.811T,总计:14.64T,锅筒吊装过程要平稳、缓慢,必要时对起吊绳索做临时固定.4.2.6锅筒就位后,用吊杆连接好,并拧紧螺栓,然后招正其标高、水平位置和水平度.4.2.7锅筒找正后,用20#槽钢临时固定,防止在安装过程中发生位移,待管路安装结束后,在将其拆除.4.2.8锅筒定位时,应按膨胀系统图要求,给其留足膨胀量.4.2.9锅筒安装检查允许偏差值如下表:序号检查项目允许偏差(mm)1标高±52与立柱中心线距离偏差±53纵、横不水平度纵2、横14膨胀位移值留设按图纸要求66G—2(G)4.3集箱安装4.3.1集箱安装工艺程序:集箱检查集箱画线起吊就位找正固定4.3.2集箱起吊前检查集箱的外观质量、管座质量、尺寸、数量要符合图纸要求,复核中心线铳眼要准确无误.4.3.3检查集箱上管头上的凹凸平整度,以及歪斜情况,不符合要求的要用火焰矫正,矫正温度要小于600℃.4.3.4清理集箱内杂物,并临时封闭所有管头,以防杂物进入集箱.4.3.5集箱起吊用QT—80塔吊起吊,到位后要固定牢靠,必要时可设临时支撑,找平、找正工作结束后设临时支撑固定,待受热面管安装完毕后,拆除临时支撑,按图纸要求留出膨胀位移.4.3.6集箱安装允许偏差要求见下表:序号检查项目允许偏差(mm)

1标高±52水平位置偏差±53纵横不水平度纵2、横24热膨胀值按图66G—2(G)要求4.4膜式壁及本体管路安装4.4.1膜式壁安装程序:安装前检查管头找正及打磨膜式壁组合件组对起吊临时固定悬吊装置安装整体找正、吊杆调整定位集箱对口焊接外观检查无损探伤4.4.2安装前仔细检查管子外表有无裂纹,严重划痕,压扁,分层等缺陷,并在平台上检查其平整度,并给予必要校正.4.4.3管组安装前要逐个进行通球试验,通球用球采用φ40mm的钢球,钢球要编号,严格管理.4.4.4管组对口安装前要将管外端10~15mm清除油垢和铁锈,直至漏出金属光泽.4.4.5膜式壁焊接采用氩弧打底,电焊盖面填充,氩弧焊丝为:H08MnA,电焊条采用E4316(J426),焊接前对焊条进行烘烤,烘干温度为300~400℃,烘干后放入保温筒带入现场,焊接焊条要严格管理,做好发放记录.4.4.6参与焊接的焊工必须经培训、考核合格后,方可持劳动局颁发的锅炉压力容器合格证持证上岗.4.4.7所有膜式壁焊口经外观检查合格后,进行25%射线探伤,焊口检验按«钢熔化焊对接接头射线照相和质量分级»GB3323—87的规定执行,Ⅱ级合格.4.4.8锅炉下降管(φ273*16)的焊接、检验4.4.5和4.4.6相关规定执行,但焊口要进行100%射线探伤,按4.4.7的规定Ⅱ级合格.4.4.9膜式壁管口对口安装时,如对口错边量和弯折度超过允许偏差时,应割开膜式壁中间的连接钢板一段距离进行调整,调整完毕后再将割缝焊好.4.4.10炉膛膜式壁吊装时,要按顺序进行:先安装前墙、后墙、右墙,留出左墙,待炉膛内屏式过热器安装完毕后再安装左墙。4.4.11膜式壁临时就位后,应及时补装两侧立柱之间的横梁及顶部悬吊梁.4.4.12膜式壁安装完毕后,要按密封装置图纸要求,将炉膛、水冷分离器等部位的间隙用密封条和钢板补焊密封严密,防止运行时烟尘外漏,保证密封.焊接用焊条碳钢间用E4303,铬钼钢间用A407,碳钢和不锈钢用A307.4.4.13膜式壁组件允许偏差见下表:序号检查项目允许偏差(mm)1组件对角线差102组件宽度2/1000,最大153相邻管间距±54个别管突出不平度±55组件长度±106集箱间中心线垂直度±3

4.5空气预热器安装4.5.1空气预热器安装程序:管箱清扫下部支撑框就位、找正固定下部管箱与托架焊接固定膨胀节焊接上部支撑框就位、找正固定上部管箱起吊、就位、找正上部管箱与托架焊接固定连接风管起吊就位风管上膨胀节装配、焊接4.5.2安装前检查管箱质量,管板及管口应无裂纹、砂眼等能引起漏风的缺陷,如有缺陷要及时修补.4.5.3检查管箱外形尺寸及管板外不平度.4.5.4管箱起吊顺序由上而下,逐节起吊,膨胀节与管箱、风管在焊接之前要先做冷拉工作.4.5.5空气预热器焊接要严格按图纸执行,不允许漏焊.焊接完毕后要与冷、热风道一起进行风压试验.4.5.6空气预热器安装允许偏差见下表:序号检查项目允许偏差(mm)1支撑框架上部不水平度32支撑框架标高±103管箱垂直度54管箱中心线与立柱中心线间距±55整个空气预热器顶部标高±56管箱上部对角线差<157膨胀节冷拉值按图纸要求4.6省煤器安装4.6.1省煤器安装工序:蛇形管、集箱质量检验集箱安装省煤器防磨罩安装分片吊装就位对口焊接定位板安装焊口外观检验焊口射线检验外护板安装4.6.2省煤器蛇形管在安装前必须将管端内外10~15mm范围内打磨干净,直至露出金属光泽.4.6.3安装前应对管子进行外观检查,看是否有裂纹,分层、压扁等缺陷,并校正管片平整度.4.6.4管口焊接采用氩弧打底电焊盖面的焊接方式,氩弧焊丝为:H08MnA,电焊条采用E4316,焊后外观检查合格后进行25%射线检验,Ⅱ级合格.4.6.5省煤器安装允许偏差见下表:序号检查项目允许偏差(mm)1组件宽度±52组件对角线差10

3联箱中心线距蛇形管弯头端头长度±104组件边管垂直度±55边缘管与炉墙间隙符合图纸要求4.7燃烧装置安装4.7.1燃烧装置安装程序:部件质量检验连接件、固定板安装布风板、支吊架安装仪表件安装一、二次风管就位、安装风帽安装耐火浇注料浇注4.7.2安装前仔细检查配风器及各条焊缝的严密性,保证严密不漏.4.7.3挡板与轴应固定牢靠,轴封要严密不漏,开闭灵活,轴端头上要作出挡板实际开闭位置标志.4.7.4操作装置应灵活可靠,指示刻度应于挡板实际位置相符,点火前要再次核对挡板实际位置.4.7.5风帽安装时要用胶带纸缠绕保护好风眼,待耐火混凝土浇注完毕后再拆掉胶带纸,保证通风畅通.4.7.6安装允许偏差:序号检查项目允许偏差(mm)1燃烧器喷口标高±52燃烧器之间距离±53喷口与一次风道间隙5~84喷口与二次风道肋板间隙10~155二次风口不水平度36上下摆动角度符合图纸4.8水压试验4.8.1锅炉的汽水系统及其附属装置安装完毕后必须进行水压试验,试压时要选择天气情况良好时进行,环境温度不得低于5℃,否则,现场要有防冻措施.4.8.2锅炉的主气阀、出水阀、排污阀和给水截止阀要和锅炉一起进行水压试验,水压试验压力为锅炉工作压力的1.25倍,即4.775MPa.4.8.3水压试验前必须对锅筒、集箱等受压元件进行外表检查,并使内部清理干净,水冷壁、水冷分离器及其他本体管路的管道要保证畅通.4.8.4在整个试压系统的最顶部和最底部各装设一块压力表,其精度等级不得低于1.5级,压力表必须经校验合格,表径不得小于150mm,表盘量程为试验压力的1.5~3倍,现场可装设两块量程为0~10MPa的压力表.4.8.5试压时,最高处要装设排气阀,最低点要装社排水管道,试压用水的温度不得低于环境温度(防止表面产生冷凝水),锅炉注水时先打开排气阀,直到排气阀有水流出,方可关闭阀门,检查有无漏水现象.4.8.6确定注满水无漏点后,开始缓慢升压,,升压速度不得大于0.3MPa/min,当升压到0.3~0.4MPa时,暂停升压,进行检查,消除渗漏点.4.8.7当压力升至4.775MPa时,保压5分钟,保证压力稳定,然后回降至3.82MPa再进行一次全面检查,检查期间压力不变,受压元件金属壁和焊缝上应无水珠和水雾,则试压合格.4.8.8当水压试验不合格时,应在泄压后及时进行返修,返修部位应经检验合格.4.8.9水压试验合格后,要做好试压记录,请监理公司和甲方代表签字确认,并及时将锅炉内水排放到下水道或甲方指定排水沟内,不得随意乱排.

4.9炉墙砌筑4.9.1锅炉炉墙砌筑时,首先要建造耐火材料堆放大棚,耐火材料及其制品进入现场后要堆放在大棚内,大棚设计占地200m2,用φ48*3.5的钢脚手架搭设,架管檩条,上铺石棉瓦,用钢勾固定于檩条上,防止雨雪.4.9.2运到现场的耐火材料及其制品必须有出厂合格证和质量证明书,且经复验合格.4.9.3耐火砖要分种类、砖形分别堆放,并对其几何尺寸和外观逐个进行检验,以选好的砖要挂识别标志,以便搬运.4.9.4耐火泥及其粉料要按品种、等级分别堆放,并注意防湿、防潮.4.9.5耐火浇注料在浇注前要进行操作性能实验,确定其最佳粘结时间,所须添加剂的加入量,加水量、稠度、搅拌时间及程度等.4.9.6在正式筑炉前要进行预砌筑,预砌筑在大棚内进行,其操作方法和正式砌筑相同,并作好记录,以便如实反映问题.4.9.7砌筑结束后要仔细拆除,按砖号回收入库,以便正式砌筑时使用.4.9.8砌体要灰浆饱满,表面要勾缝匀称,砌筑时要拉线保证砌体平直.并用水平尺或靠尺检查砌体平直度和垂直度.4.9.9耐火浇注料调制时,必须称量准确,搅拌均匀,并按供货厂家技术要求保证发酵时间,确保浇注料达到最佳使用效果.4.9.10耐火浇注料浇注时要认真捣打结实、严密、均匀,并保证浇注厚度.4.9.11耐火浇筑料支撑抓钩要与水冷壁板焊接牢固,并保证抓钩数量.4.9.12耐火砖墙砌筑和耐火浇注料浇注时要保证环境温度不低于5℃,否则,施工现场要采取防冻措施.4.9.13根据当地的自然条件,施工时,环境温度估计已进入0℃以下,因此,施工时必须采取防冻措施,筑炉结束后要立即进行烘炉.4.10烘炉4.10.1烘炉前必须具备的条件:a、锅炉及其水处理、冷水、排污、输煤、除渣、送风、除尘、照明、循环冷却水等系统均应安装完毕,并经试运转合格.b、炉体砌筑和绝热工程应结束,相关系统风压试验合格.c、电气、仪表安装、调试完毕.d、锅炉给水符合国家标准«低压锅炉给水水质标准»的规定.e、锅炉和集箱上的膨胀指示器应安装完毕,在冷水状态下要调整到0位.f、炉墙上的测温点和灰浆取样点应设置完毕,管道、烟道、风道的阀门及其挡板要注明介质流向,开启方向及开启指示.4.10.2烘炉开始不得用烈火烘烤,前两天用木材燃烧进行烘栲,第三天可适当放煤,为了不使火势太旺,烟道风闸一般要控制在1/6~1/3的开度,燃烧的火焰要放在流化床中间.4.10.3烘炉初期24小时内排烟温度要控制在50℃左右,24小时后,可逐步加大火势,将排烟温度提高到60℃~80℃,稳定24小时.4.10.4进一步加大火势,将排烟温度提高到100℃,稳定24小时.4.10.5继续加大火势,将排烟温度提高到140℃,稳定10小时,停止加大火焰,检测各取样点,分析烘炉情况.4.10.6根据炉墙结构,烘炉时间应控制在七天左右为宜.4.10.7烘炉曲线图:

℃(排烟温度)140600天数12345674.11煮炉4.11.1烘炉进行到第三天的时候,即可进行煮炉工作,煮炉时药液加入要控制高度,加药时,炉水应在底水位,不能超过过热器而进入过热器中.4.11.2煮炉开始时加药量可按下表配方加药:药品名称加药量(Kg/m3)铁锈较薄铁锈较厚氢氧化钠2~33~4磷酸三钠2~33~44.11.3药品加入要先配成溶液后再加入锅炉,配制和加液时要小心操作,防止溶液飞溅,灼伤皮肤,操作时要采取安全措施,戴好防护眼镜、手套等防护用品.4.11.4煮炉时间为2~3天,药品加入后,升压至1.96~2.45MPa,排气量10%~15%,煮炉24小时后,从下部各排污点轮流排水检查,直至水质达到合格为止.4.11.5煮炉结束后要换水冲洗,并冲洗与药液接触过的阀门,清除锅筒、集箱内的沉积物,检查排污阀是否堵塞,锅筒、集箱内壁呈现黑褐色为合格.4.12严密性试验和时运行4.12.1烘炉、煮炉合格后要按以下步骤进行试运行:a、锅炉升压至0.3MPa,,对锅炉范围内的发法兰、人孔、手孔和其他连接螺栓进行一次热紧.b、继续升压到3.82MPa,检查各连接处的严密性,同时观察锅筒、集箱、管路和支架的热胀情况.c、严密性试验合格后,按设计和规范要求对安全阀进行调试,并加设铅封.4.12.2上述工作结束后,带负荷连续时运行72小时,运转正常合格后,做好试运行记录,请相关单位代表签字确认,做好交工准备.五、质量保证措施5.1严格按照我公司ISO9002标准质量体系进行。5.2在项目经理领导下,建立以项目施工和项目工程师为首的各级质量保证安全体系。5.3施工时突出关键工序、部位的质量管理,协调各专业间关系,确保工程优良。

5.4做好并保存有关施工质量的原始记录,分类清楚,资料完整。5.5严把原材料、半成品、成品关,所有施工材料必须有合格证,严禁不合格和无合格证材料进入施工现场。5.6实行质量层层负责制,每一环节都设置专人把好质量关,上道工序不合格不得进入下道工序。5.7施工班组做好自检工作,自检合格后进行互检。5.8施工队、组及作业小组,应扎实、细致地开展QC活动,对工程质量进行预控,并随时解决存在的问题,改进施工方法。5.9认真作好施工记录,并与施工同步。5.10施工过程中,认真听取业主及监理公司的意见,并积极配合,以保证工程的顺利进行。6.安全保证措施及文明施工6.1施工人员进入现场,必须戴安全帽,严禁穿高跟鞋、拖鞋。冬季施工禁止穿塑料底鞋,穿鞋底带钉的鞋不得登高。6.2脚手架必须绑牢,跳板放置平稳,两头固定。不准在探头板上站立作业。6.3患有高血压、心脏病、贫血、癫痫病或当天情绪不好者,严禁高空作业,遇有恶劣天气(六级以上风)禁止高空吊装作业。6.4高空用物料、机具要放稳、放平。工具、小零件装入工具袋内,不许随意乱放。6.5经梯上空时,梯子必须放稳,角度适宜,必要时要有专人扶梯,不许手持电焊把及重物攀登。6.6超重的绳索具应牢固可靠,有专人指挥,严禁高空抛掷传递物件。6.7施工机械和电气设备不得超负荷运转,各种电动机具必须按规定接零接地,要防雨防潮,下班时拉闸。6.8各工种交叉作业要相互配合,上、下、左、右注意关照。6.9施工现场的材料,施工用具、机具等应放在指定地点,要排放整齐。机具要经常擦洗,保持整洁。施工中的垃圾应经常清除。道路要畅通,做到工完料尽场地清,做到文明施工。6.10施工现场应配备灭火器,施工人员懂得灭火常识。6.11现场设专人看护,防止物品、机具的丢失。夜间施工要做好照明工作。6.12所有施工人员必须听从领导的指挥,加强组织性和劳动纪律,严禁酒后上岗,不得擅自离岗,认真坚守工作岗位。7.安全用电7.1严格执行《施工现场临时用电安全技术规范》JG46-88。7.2所有用电设备必须装设漏电保护器。其额定漏电动作电流300mA,动作时间为0.1S。潮湿场地漏电保护器额定漏电动作电流为2.5mA,动作时间为0.1S。7.3用电设备必须实行一机一闸制,严禁一闸控制两台及多台用电设备。7.4露天配电箱必须有防雨措施。7.5采用TN-S接地系统,并重复接地。8.劳动力组织六、安全技术措施七、施工进度计划表八、主要施工机具及劳动力计划名称规格型号单位数量汽车吊170t台1汽车吊160t台1汽车吊120t台1汽车吊50t台1汽车吊20t台1

塔吊QT-80台1拖板车100t台2钢拖排200t台1叉车5t台1名称规格型号单位数量卷扬机5t11KW台2卷板机20×200台1空压机0.8Mpa6m3/min台1砂罐4m3台2直流电焊机14KW台30氩弧焊机18.4KW台4等离子切割机35KW台2砂轮切割机5.5KW台3磁力电钻台2台钻台1手电钻台3冲击电锤台2液压弯管机1/2#~4#台2电动试压泵台4磁力坡口机2.2KW台2半自动切割机台2焊条烘烤箱台1恒温箱台1焊条保温筒个30热处理设备套2手拉葫芦10t台2手拉葫芦5t台6手拉葫芦3t台8手拉葫芦2t台10千斤顶50t台1千斤顶20t台4千斤顶10t台4磨光机φ180台4磨光机φ150台8磨光机φ125台10

磨光机φ100台10X射线探伤机EGS-2-250台1γ射线探伤设备套1超声波探伤仪台1磁力探伤仪套1测厚仪台1测振仪台1经纬仪台1水准仪台1潜水泵11/2台2低压变压器台25.3电气、仪表工程名称规格型号单位数量液压弯管机台1电动套丝机台1电焊机12KW台3槽板开孔器套1直流绝缘援表500V台1接地摇表台1数字压力校验仪400Kpa台1数字压力校验仪40Kpa台1标准校验仪台2综合校验仪套1标准压力表台1活塞式压力计台2砂轮切割机台2空气泵台1电气焊工具套2台钻台4冲击电钻台2冲击电钻台2电锤台3角向磨光机台2铝合金升降梯4m个1铝合金升降梯8m个1调试标准仪器套电仪各一套6.1各专业、各工种劳动力逐月需用量计划表

各工种劳动力逐月需用量计划表序号工种名称高峰人数2004年2005年3月4月5月6月7月8月9月10月11月12月1月2月3月4月5月6月土建钢筋工15151515101088644木工105510101010885322砼工2010202020202020158101010架子工206610202020208电焊工8155884426611电工1111111111111运转工3233333323332壮工45303545454545303025301010筑炉工40202010354030工艺安装管工202441020201010102020168铆工258820252525202020222010焊工1824101618181410101618144气焊工101468101086681082油工1046888822268810起重工122312121210108810882壮工40102030404040301515203020钳工14814141410101014141212电气仪表电工1241012101066101212电调6444226644仪表20152020108101020204电气焊4224222444起重11111111合计559014817122028730027013110011224827019780270287275270248250225197220200171175148150112131125100100809075555025

九、施工手段用料计划十、施工平面布置图七.质量保证措施8.1我公司全面推行实施了ISO9001:2000质量体系国际标准,形成了一整套完善的质量控制体系,从施工开始到施工结束,每一道工序都有相关的质量控制程序,施工项目已严格按照公司ISO9001质量体系文件运行。8.2公司确立“科学管理,质量一流;竭诚服务、用户满意”的质量管理方针目标,确保工程施工项目的质量优良,服务满意。8.3项目部建立以项目经理为首的质量管理组织机构,建立健全质量管理体系,各专业配备专职质量检查员,以责授权,责任到人。8.4严把工序控制关,实行质量层层负责制,做好工序间交接检查和质量管理部门的专检,做好工序间交接检查和质量管理部门的专检严格执行A、B、C三级质量控制制度。8.5做好施工前的图纸自审、会审、技术交底工作,使每个施工人员做到心中有数。8.6依据施工图及有关现行规范规程,结合工程实际情况编制切实可行的施工方案,指导施工全过程。8.7制定质量予控计划,按计划抓质量,切实做到工程质量的动态管理。8.8根据工程特点,结合施工实际,推广“新材料、新工艺、新技术”,不断提高施工质量。8.9对工程材料、设备的质量控制8.9.1自行采购的工程材料,在作市场调查的基础上,通过招标方式采购,并由甲方参与认可。没有合格证的材料不得在工程上使用;需复验的材料不经检验合格不得使用。材料、设备应按规定条件贮存,分类清楚,标识齐全。8.9.2甲方供应的设备、材料、在安装前,应与甲方供应人员一起进行检查交接,并办理手续。同时甲方向施工单位提供产品质量证明书、合格证。8.10对施工过程的质量控制8.10.1施工过程的质量控制必须以施工方案,技术交底指导施工,坚持“三检一评”制度。下进行,剥削电缆时不得伤害电缆芯线,电缆头制作完毕应检查电缆的绝缘情况。8.11施工后的质量控制在工程竣工后的一个月内,完成交工资料的编制整理成册工作,格式和内容应符合档案文件的要求,交工文件应做到完整、真实、字迹清楚,装订整齐。八.安全保证措施

8.1进入施工现场要穿戴好必要的防护措施,如安全帽、绝缘鞋、安全带等劳保用品。8.2现场禁止随意动火,动火时必须办理动火证,经批准后方可动火。8.3施工用电要有漏电保护器,电源处要有醒目的警示标志,现场用电要有专业电工操作。8.4严格在施工现场嬉戏、打闹。8.5施工用品要放入工具袋中,严禁乱投、乱抛。8.6执行公司《消防安全管理规定》。8.7明确防火责任制,制定防火控制点。8.8在该项目所有存在火灾危险的区域,营地配备足级数量的适合的灭火器和防火砂等,消防器材按“四定”(定人、定责、定期检查、定期换药)等管理,杜绝火灾的发生。8.9各营地,一定要有专人管理电褥子、电暧气、煤炉子等,防止煤气中毒和火灾发生。8.10施工前对全员进行消防安全培训,进行消防安全宣传。8.11对灭火设备应放在显著的位置。8.12该项目在施工开车和维修活动中,与电气设备、设施有关的活动,编制控制危险源的方法,设立控制制度8.13所有的标签详细地写明:日期、签字、联系电话和工作方式,并可告的贴在设备和锁上。8.14上锁和贴有标签的设备不准使用,任何人不允许移动标签或锁。8.15其它未尽事宜要遵循国家现形有关行业安全法律、法规相关规定。九.环境保证措施9.1施工过程中的植被保护(1)在施工过程中,车辆、设备必须在规定的施工便道上行驶,严禁在农田等地随意碾压,确实保护好植被和土壤。(2)工程结束时,最大限度地把地貌恢复成原貌,并达到设计要求。9.2现场施工及营地环境管理(1)对施工过程中产生的各种垃圾及设备检修中的废弃机油统一回收,集中处理。(2)营地的垃圾定时清理,统一消毒掩埋,垃圾处理池与宿舍的最小安全距离为50M,垃圾处理池要在职工宿舍的下风向。(3)营地厕所选址要在职工宿舍的下风向,与宿舍保持最少15m距离,并定期消毒,防止蚊虫滋生。9.3施工过程中的动物保护

施工中,不准随便破坏动物巢穴,不准捕杀野生动物。9.4对文物古迹、历史名胜的保护(1)施工中发现有古遗址、文物、化石等有价值的场地,停止机械挖掘,采用人工挖掘方式,如有价值文物,应作出标记加以保护,并报告当地有关部门。(2)注意保护风景区、自然景观。十.文明施工保证措施'