- 122.90 KB

- 2页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'蠢鬻20¨年9蓐7辫。0e毒蠹舔传ve§鍪elp蛳lg--●圈圈■含未焊透缺陷复杂压力管道的安全性综合分析评定方法孟昭北(沈阳特种设备检测研究院沈阳110035)摘要:本文通过实例利用有限元法及缺陷评定等方法综合分析了含有未焊透缺陷复杂压力管道的安全性,特别针对长达2O年的管道提出了一个可行的全面检验方法。同时也为今后的复杂管道检验提供了参考方法。关键词:复杂压力管道有限元法强度分析缺陷评定中图分类号:TG444+.1文献标识码:B文章编号:1002-3607(2014)07-0038-021概论管道进行了无损检测,利用超声检测该异形压力管道的管径为工业压力管道被称作工业产业的手段检测,发现其存在未焊透缺陷。732mm。取最小壁厚为11mm,材质动脉,这些管道大部分存在未焊透缺其次利用有限元法进行了危险区域的为Q235。弹性模量为206GPa,泊松陷,《在用工业管道定期检验规程》判断。最后利用GBT19624—2004比为0.25,最低抗拉强度375MPa、(试行)(国质监锅[200311O8号)《在用含缺陷压力容器安全评定标最低屈服强度235MPa、许用应力为中规定:经检验,安全状况等级为4准》对含未焊透缺陷的焊缝进行了安113MPa,最大工作压力为0.8MPa。级的含未焊透缺陷管道,应立即停止全评定。通过线性计算得出应力云图和应变云使用。但通过近几年甚至几十年的实2.1无损检测图,发现管道上最大应力和应变发生践发现其存在较大的保守性和局限为确定弯管各焊缝的缺陷情况,在三角区矩形肋板和管壁交界处。局性。为了能保证这些复杂管道在安全对管道焊缝进行了超声检测。检测表部应力过大,这是由于局部结构突变运行的前提下,延长其使用寿命。很明:各焊缝均存在不同程度的未焊并产生应力集中造成的。多人对管道的检测提出了各种理论方透。具体尺寸分别为1#:未焊透约2.3缺陷评定法。R6评定方法是由英国中央电力局30%,深2mm,2#:未焊透约30%,根据GBT19624—2004《在用含提出的。它的第3版(R/H/R6。Re—深3.Omm。缺陷压力容器安全评定标准》对未焊vision3)是被广泛接受的缺陷评定2-2有限元分析透缺陷进行安全评定。方法。然而这些方法单一。可靠性不为简化缺陷模型。以便为后续2.3.1缺陷评定的基本计算步骤强。本文利用实际检测、理论方法及的有限元计算做好准备工作。文献中缺陷表征和等效裂纹尺寸4的确模拟方法综合分析了含有未焊透缺陷对未焊透缺陷的规则化处理进行了研定:对于长为2c、深为弗的表面裂纹,复杂压力管道的安全性,保证了含有究,根据最小塑性失效载荷的原则,等效裂纹尺寸可由式(2—1】求得。未焊透缺陷管道的安全使用。将未焊透缺陷简化为底部等深的矩形坑。根据焊缝处的检测结果。将未焊r,]口(2-1)2试验方案透缺陷简化为长210mm,宽1mm,首先对使用长达20年之久的压力深2mm的未焊透缺陷规则化图形。式中:

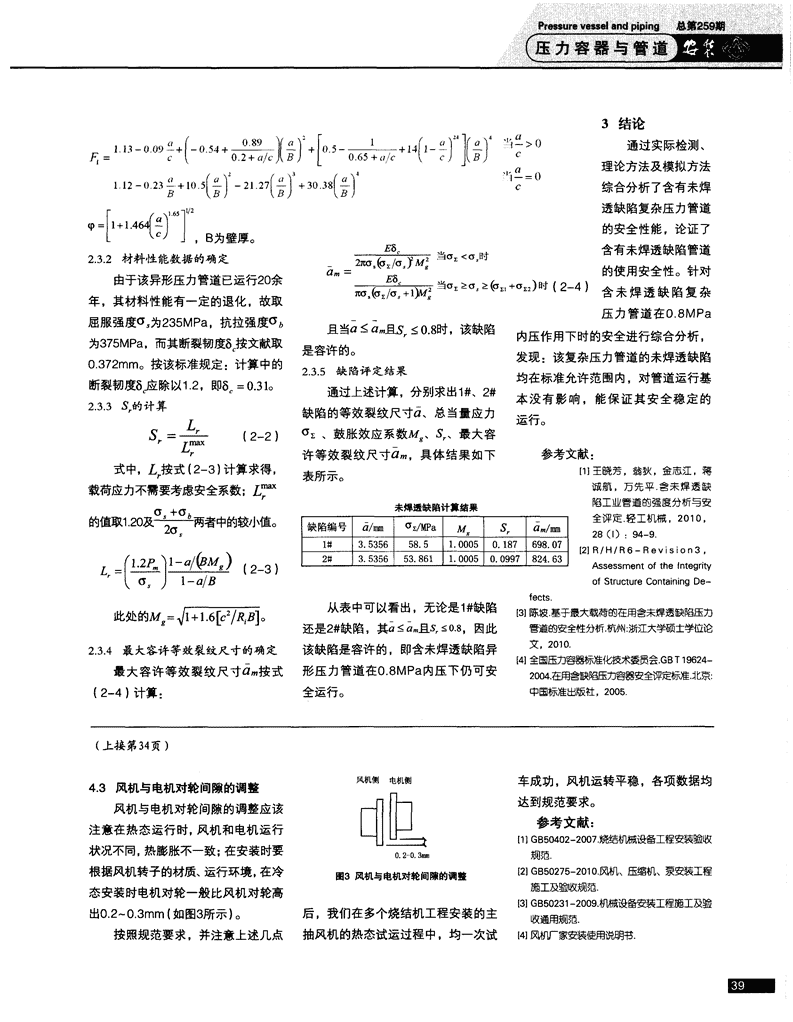

ji≥¨。j露誊薯。p搴尊疆蠢Vs髓粕dpl囊i稳g总第25}sIl目;曩:羹重童国_3结论通过实际检测、:¨⋯哮(-0.54++州m。理论方法及模拟方法--z—t。+-o—s(詈z_21.27(詈)+,t,,s(詈)。综合分析了含有未焊透缺陷复杂压力管道:[1+1.464(t~/]I,2的安全性能,论证了L,c,J。B为壁厚。ESc当含有未焊透缺陷管道2.3.2材料性能数据的确定。。时:的使用安全性。针对年往害萎力!行”当Oz>-~(o。+。£2)时(2—4)含未焊透缺陷复杂,其材料性能有一定的退化,故取⋯。一~压力管道在o.8MPa屈服强度o为235MPa。抗拉强度66且当口≤口且≤0.8时,该缺陷内压作用下时的安全进行综合分析,为375MPa。而其断裂韧度6j安文献取是容许的。发现:该复杂压力管道的未焊透缺陷0.372mm。按该标准规定:计算中的2.3.5缺陷评定结果均在标准允许范围内,对管道运行基断裂韧度6一立除以1.2,即6=0.31。通过上述计算,分别求出1}}、2}}本没有影响,能保证其安全稳定的2.3.3S,的计算缺陷的等效裂纹尺寸、总当量应力运行。oz每2,、鼓胀效应系数、、最大容许等效裂纹尺寸am,具体结果如下参考文献:式中,按式(2-3)计算求得,11王晓芳,翁狄,金志江,蒋表所示。载荷应力不需要考虑安全系数;诚航,万先平含未焊透缺陷工业管道的强度分析与安未焊透缺陷计算结果的值取1.200及!酷中的较小值全评定.轻工机械,201o,。缺陷编号a|lnnloz/MPaM的值取1·及—)-两者中的较小值。S,am|millg28(I):94—9.1#3.535658.51.00050.187698.072】R/H/R6一ReviSiOn3,2#3.535653.8611.00050.0997824.63AssessmentoftheIntegrity]3ofStructureContainingDe—fects从表中可以看出,无论是1样缺陷3】陈坡基于最大载荷的在用含未焊透缺陷压力此处的:√l+1.6[c/R]。还是2拌缺陷,其a一≤am且≤0.8,因此管道的安全性分析l杭州:浙江大学硕士学位论文,20102.3.4最大容许等效裂纹尺寸的确定该缺陷是容许的。即含未焊透缺陷异4】全会.GBT19624—最大容许等效裂纹尺寸按式形压力管道在0.8MPa内压下仍可安2004_在用含缺陷压力容器安全评定标准1]E京(2—4)计算.全运行。中国标准出版社,2005.(上接第34页)车成功,风机运转平稳,各项数据均4.3风机与电机对轮间隙的调整达到规范要求。风机与电机对轮间隙的调整应该参考文献:注意在热态运行时,风机和电机运行[=0⋯GB50402—2007烧结机械设备工程安装验收状况不同,热膨胀不一致:在安装时要规范.根据风机转子的材质、运行环境。在冷[21GB50275—2010风机、压缩机、泵安装工程施工及验收规范.态安装时电机对轮一般比风机对轮高【3】GB50231—2009.机械设备安装工程施工及验出0.2-0.3mm(如图3所示)。后,我们在多个烧结机工程安装的主收通用规范.按照规范要求。并注意上述几点抽风机的热态试运过程中。均一次试I4】风机厂家安装使用说明书.'

您可能关注的文档

- 海水腐蚀试验评定方法课件.ppt

- 行业标准:GBT 9248-2008 不可压缩流体流量计性能评定方法.pdf

- 行业标准:GBT 15371-1994 曲轴轴系扭转振动的测量与评定方法.pdf

- 行业标准:GBT 16417-2011 煤炭可选性评定方法.pdf

- 道路工程质量评定方法与检查项目.ppt

- 行业标准:GB-T10561-1989 钢中非金属夹杂物显微评定方法.pdf

- 行业标准:GB-T20139-2006 电气绝缘结构-对已确定等级的散绕绕组绝缘结构进行组分调整的热评定方法.pdf

- 白酒感官评定方法.doc

- 含相关性的测量不确定度拟蒙特卡罗评定方法-论文.pdf

- 基础工程课程设计成绩评定方法探索-论文.pdf

- 基于状态感知数据的城市桥梁技术状况评定方法-论文.pdf

- 空调产品的可靠性试验及评定方法-论文.pdf

- 移液器容积值测量值的两种不确定度评定方法-论文.pdf

- 基于 AutoCAD VBA 的直升机场净空评定方法-论文.pdf

- 田径运动技术客观化评定方法的探讨.pdf

- 年终奖实施方案(评定方法-计算方案)p.doc

- 水利水电工程初步设计成果质量评定方法研究.pdf

- 循环冷却水用阻垢剂性能的评定方法分析.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测