- 1.01 MB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'第39卷第9期Vol畅39No畅92014年9月HEATTREATMENTOFMETALSSeptember2014测试与分析金属材料晶粒度数字评定方法及应用朱钱兵,张覃轶(武汉理工大学材料科学与工程学院,湖北武汉 430070)摘要:针对低碳钢冷轧薄板标准图谱的铁素体晶粒度,提出了一种采用改进后的面积法和截点法数字评定金属材料晶粒度的方法。结果表明,两种改进方法对晶粒度的评定都非常有效,实现了自动化和定量化。通过对实际金相图片验证,该方法不仅能准确评定晶粒度,而且还可对双重晶粒度进行判断、评定和表示。关键词:金属材料;晶粒度;数字评定;面积法;截点法;双重晶粒度中图分类号:TG115.21文献标志码:A文章编号:0254-6051(2014)09-0132-05DigitalevaluationmethodandapplicationofmetallicmaterialsgrainsizeZhuQianbing,ZhangQinyi(SchoolofMaterialsScienceandEngineering,WuhanUniversityofTechnology,WuhanHubei430070,China)Abstract:Basedonferritegrainsizeoflow-carboncold-rolledsheetinstandardmetallographicphotographs,adigitalevaluationmethodformetallicmaterialsgrainsizewasproposedbyimprovedareameasuremethodandcut-pointmethod.Theresultsshowthattwoimprovedmethodsontheevaluationofgrainsizeareveryeffective,automaticalandquantificational.Theapplicationofthemethodsinverifiedphotographsverifiedthatthemethodsnotonlycanbeusedtoaccuratelyassessthegrainsize,butalsotojudge,toexpressandtoevaluatetheduplexgrainsizes.Keywords:metalmaterial;grainsize;digitalevaluation;areamethod;cut-pointmethod;duplexgrainsizes金属材料的性能与晶粒大小有密切的关系,因此过程中主观因素的影响,提高对晶粒度的评定效率和准确测量晶粒度是对金属性能进行评定的基本要求。精度。目前使用的晶粒度评定方法主要有3种:比较法、面积[1]1 试验对象及方法法和截线法。比较法是在光学显微镜下观察金相图像通过与标准系列评级图对比来评定平均晶粒度,1.1试验对象及预处理这种方法依赖检测人员的经验水平,不仅评级速度较数字图像处理技术广泛应用于各学科领域,将数慢,而且评定结果易受主观因素的影响而不够准确;面字图像处理应用于金相组织分析,可用于金相组织的[4]积法是通过计算给定面积网络内的晶粒数n来测定晶定量分析,使分析更精确、快速、方便、节省时间。粒度;截点法是通过计数给定长度的测量线段(或网实际生产中的晶粒图像往往晶界断点较多,同时也存格)与晶粒边界相交截点数P算出试样检验面上晶粒在光照不均匀、模糊、有划伤等因素干扰。为实现晶粒[2]截距的平均值d来测定晶粒度。后两种方法目前度的定量评定,需要应用有效的图像处理方法,将断裂多用手工测量,虽可以定量评定晶粒度,但费时费力,的、模糊的晶界进行连接、重建,并且把图中划痕、污点[3,5-6]实践起来有一定困难。随着数字图像处理技术的迅速等因素除掉,转化成二值图像。发展,金相图像分析的定量化和自动化程度逐渐提高,本次晶粒度定量分析的图片采用GB/T4335—许多晶粒度评定软件都应运而生,但其中许多商业软1984枟低碳钢冷轧薄板铁素体晶粒度测定法枠中的第[3][1]件比较昂贵,测量效果也不尽人意。本研究的目的一标准级别标准图样,将扫描得到的标准金相图像是采用通用图像处理软件,通过对标准金相图片的数经图像二值化、噪声人工补全晶界线条等预处理,得到字处理和统计,探索用面积法和截点法对钢铁材料晶如图1所示的试验对象。粒度自动化数字评定的可操作方法,减少晶粒度评定1.2试验方法本试验用到的分析软件为Image-ProPlus(IPP),收稿日期:2014-03-06辅助软件为AdobePhotoshopCS6(PS)。IPP是功能强作者简介:朱钱兵(1991—),男,主要研究方向为金属材料显微组织定大的图像处理、增强和分析软件,具有丰富的测量和定量分析,E-mail:zhuqianbing1103@whut.edu.cn。通讯作者:张覃轶,博士,副教授,E-mail:zhqy@whut.edu.cn制功能,并允许用户自行编写针对特定应用的宏和插doi:10.13251/j.issn.0254-6051.2014.09.035件。本次试验主要用到了IPP软件的图像调节、滤镜

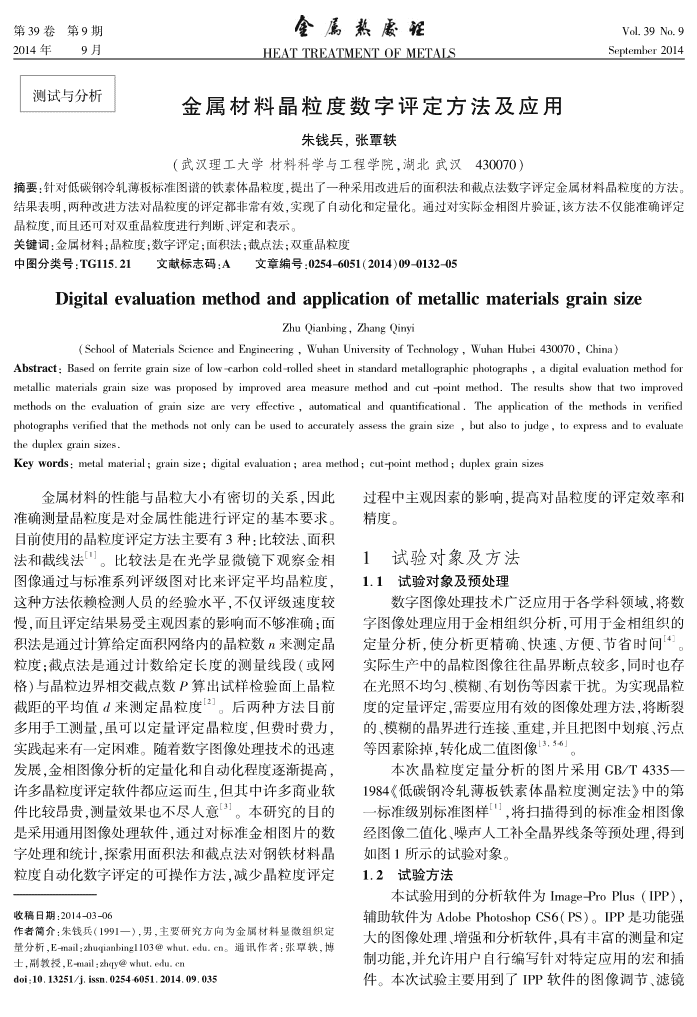

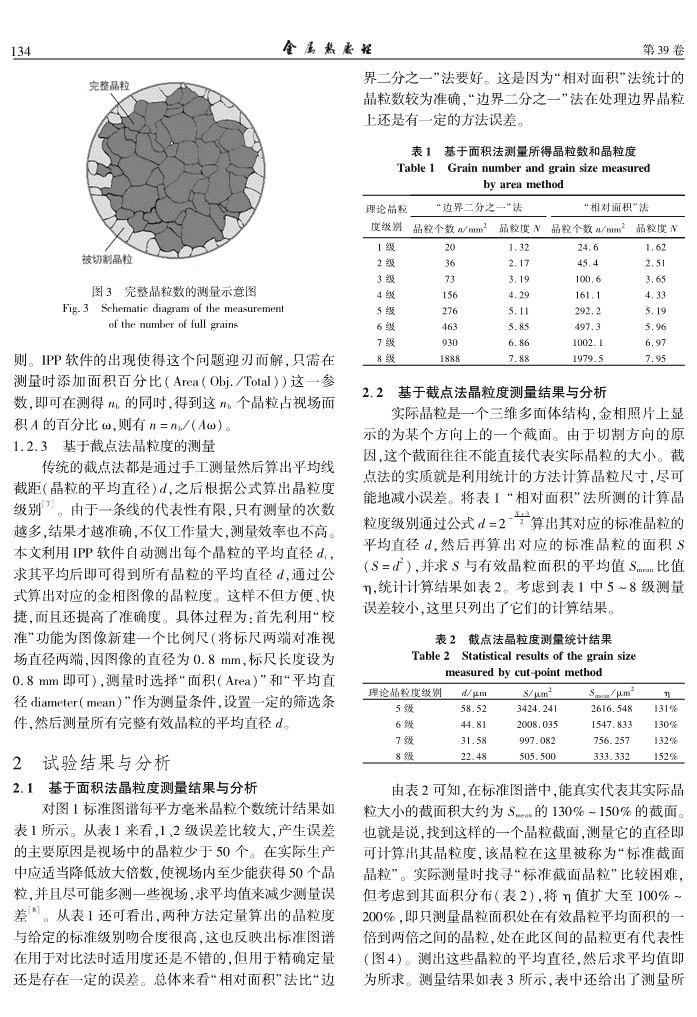

第9期朱钱兵,等:金属材料晶粒度数字评定方法及应用133 图1 预处理后的低碳钢冷轧薄板铁素体晶粒度 ×100Fig.1 Ferritegrainsizeofcoldrolledlowcarbonsheetsafterpretreatment ×100处理,测量等功能。数n′可以简单地用IPP软件中的面积(Area)测量项实1.2.1 有效晶粒的判断现:首先选择“Area”作为测量条件,在“查看”菜单“统晶粒的判断和识别是以线条围成的封闭区域为依计”子菜单中可以得到该图像的平均面积A,取A的据的,线条本身的宽度、印刷污点等会对测量结果带来5%作为过滤条件,再次测量即可得到n。视场实际面误差。经多次试验发现,测量过程中可设定被测图像积(A)可以通过图像的放大倍数和图像的尺寸计算得晶粒平均面积的5%作为起始条件,即晶粒的面积大出,则有n=n′/A。于或等于平均晶粒面积5%的晶粒作为有效晶粒进行图像中完整晶粒的统计不存在歧义,但边界处的统计,可大大减小上述误差。如图2所示8级标准图晶粒由于视场的限制被不同程度地切割,较为常用的谱中,A晶粒刚好为平均面积的5%,所以A晶粒将被处理方法是“边界二分之一”法,即完整晶粒每个计数统计在内。1,被切割的晶粒,无论切割程度大小,每个均计数[1]1/2。具体操作如下:选择图1中圆形视场作为测量区域,测量出在过滤条件下封闭区域个数,即晶粒个数na,此时被切割晶粒作为完整晶粒统计了进来。去除图1中图像的外圆,此时所有被外圆切割的晶粒处于未封闭状态,相互连通,成为一个区域。统计此时晶粒个数,将统计结果减1,记为nb,即为所有完整晶粒的个数。则n′=(na+nb)/2,其示意图如图3(4级)所示。“边界二分之一”法在处理被切割晶粒时采取了图2 有效晶粒示意图Fig.2 Schematicdiagramofeffectivegrain简单平均方法,在进行精确定量时,该方法还是会带来[7]一定的误差。其中一种改进思路是只统计视场中1.2.2 基于面积法晶粒度的测量完整晶粒的数量,然后测量出这些完整晶粒的总面积面积法是基于晶粒度定义进行测量的方法,即统代入计算即可得到精确的结果。这种方法本文称之为计出每平方毫米内的晶粒总数n,运用公式N=“相对面积”法。在没有数字图像处理软件前,测量完log2n-3算出对应的晶粒度N。统计视场中晶粒的个整晶粒的总面积是非常困难的,因为其形状非常不规

134 第39卷界二分之一”法要好。这是因为“相对面积”法统计的晶粒数较为准确,“边界二分之一”法在处理边界晶粒上还是有一定的方法误差。表1基于面积法测量所得晶粒数和晶粒度Table1Grainnumberandgrainsizemeasuredbyareamethod理论晶粒“边界二分之一”法“相对面积”法度级别晶粒个数n/mm2晶粒度N晶粒个数n/mm2晶粒度N1级201.3224.61.622级362.1745.42.513级733.19100.63.65图3 完整晶粒数的测量示意图4级1564.29161.14.33Fig.3 Schematicdiagramofthemeasurement5级2765.11292.25.19ofthenumberoffullgrains6级4635.85497.35.967级9306.861002.16.97则。IPP软件的出现使得这个问题迎刃而解,只需在8级18887.881979.57.95测量时添加面积百分比(Area(Obj./Total))这一参2.2基于截点法晶粒度测量结果与分析数,即可在测得nb的同时,得到这nb个晶粒占视场面实际晶粒是一个三维多面体结构,金相照片上显积A的百分比ω,则有n=nb/(Aω)。示的为某个方向上的一个截面。由于切割方向的原1.2.3 基于截点法晶粒度的测量因,这个截面往往不能直接代表实际晶粒的大小。截传统的截点法都是通过手工测量然后算出平均线点法的实质就是利用统计的方法计算晶粒尺寸,尽可截距(晶粒的平均直径)d,之后根据公式算出晶粒度能地减小误差。将表1“相对面积”法所测的计算晶[7]级别。由于一条线的代表性有限,只有测量的次数N+3-粒度级别通过公式d=22算出其对应的标准晶粒的越多,结果才越准确,不仅工作量大,测量效率也不高。平均直径d,然后再算出对应的标准晶粒的面积S本文利用IPP软件自动测出每个晶粒的平均直径di,2(S=d),并求S与有效晶粒面积的平均值Smean比值求其平均后即可得到所有晶粒的平均直径d,通过公η,统计计算结果如表2。考虑到表1中5~8级测量式算出对应的金相图像的晶粒度。这样不但方便、快误差较小,这里只列出了它们的计算结果。捷,而且还提高了准确度。具体过程为:首先利用“校准”功能为图像新建一个比例尺(将标尺两端对准视表2截点法晶粒度测量统计结果场直径两端,因图像的直径为0.8mm,标尺长度设为Table2Statisticalresultsofthegrainsizemeasuredbycut-pointmethod0.8mm即可),测量时选择“面积(Area)”和“平均直2S/μm2理论晶粒度级别d/μmS/μmmeanη径diameter(mean)”作为测量条件,设置一定的筛选条5级58.523424.2412616.548131%件,然后测量所有完整有效晶粒的平均直径d。6级44.812008.0351547.833130%7级31.58997.082756.257132%8级22.48505.500333.332152%2 试验结果与分析2.1基于面积法晶粒度测量结果与分析由表2可知,在标准图谱中,能真实代表其实际晶对图1标准图谱每平方毫米晶粒个数统计结果如粒大小的截面积大约为Smean的130%~150%的截面。表1所示。从表1来看,1、2级误差比较大,产生误差也就是说,找到这样的一个晶粒截面,测量它的直径即的主要原因是视场中的晶粒少于50个。在实际生产可计算出其晶粒度,该晶粒在这里被称为“标准截面中应适当降低放大倍数,使视场内至少能获得50个晶晶粒”。实际测量时找寻“标准截面晶粒”比较困难,粒,并且尽可能多测一些视场,求平均值来减少测量误但考虑到其面积分布(表2),将η值扩大至100%~[8]差。从表1还可看出,两种方法定量算出的晶粒度200%,即只测量晶粒面积处在有效晶粒平均面积的一与给定的标准级别吻合度很高,这也反映出标准图谱倍到两倍之间的晶粒,处在此区间的晶粒更有代表性在用于对比法时适用度还是不错的,但用于精确定量(图4)。测出这些晶粒的平均直径,然后求平均值即还是存在一定的误差。总体来看“相对面积”法比“边为所求。测量结果如表3所示,表中还给出了测量所

第9期朱钱兵,等:金属材料晶粒度数字评定方法及应用135 有有效晶粒的平均直径的平均值所对应的晶粒度来对比。图5 5级标准图谱中有效晶粒平均面积频率分布直方图Fig.5 Histogramofaverageareasdistributionof图4 5级标准图谱中面积为100%~200%Smean的晶粒theeffectivegraininNo.5standardlevelFig.4 Grainwith100%-200%SmeaninNo.5standardlevel表3基于截点法测量所得晶粒度Table3Grainsizemeasuredbycut-pointmethod面积大小在100%~200%全部有效晶粒理论晶粒之间的晶粒度级别平均晶粒直径晶粒度平均晶粒直径晶粒度d1/μmN1d2/μmN21级237.101.00199.211.662级174.332.04144.692.583级118.953.0295.363.784级96.333.9973.594.535级68.874.8254.345.406级51.865.5740.806.237级35.116.6027.217.408级23.627.7718.888.45通过对比表3中数据可知,测量面积大小处在有效晶粒平均面积100%~200%之间的晶粒的误差比测量全部有效晶粒的误差小,并且测量全部有效晶粒的平均晶粒直径大小偏小,这是因为金相图片中小晶[9]图6 用于验证的奥氏体晶粒照片粒的数目远远多于大晶粒的数目(图5),造成平均晶[9]Fig.6 Austenitegrainimagesusedforvalidation粒直径偏小,所以算出的晶粒度N2偏大。出平均晶粒度Nmean=7.34,之后测出整张图中最大晶3 数字评定方法的应用粒的晶粒度Nmax=3.61,ΔN=Nmean-Nmax=3.73>3,为验证上述数字评定方法的实用性,本文选取了所以判定有双重晶粒度。其有效晶粒平均直径的频率[9]孙乐飞等发表的2张海洋平台用E690钢奥氏体晶分布直方图如图7所示,取66μm为细晶与粗晶直径粒组织照片(图6)进行了测量。的分界线。分别测量得到粗晶粒和细晶粒的晶粒度及在评定实际金相图片晶粒度时,应首先判断是否所占总面积的百分数为:N粗=4.22,ω粗=35.62%;存在双重晶粒度分布。GB/T24177—2009枟双重晶粒N细=7.56,ω细=64.38%。粗细晶粒分布和所占面积度表征与测定方法枠规定随机分布的孤立粗大晶粒与如图8所示。基体晶粒的平均晶粒度级别差大于或等于3级,则可对图6(b)进行测量,同上测出ΔN=Nmean-Nmax=[1]判定有双重晶粒度。2.82<3,所以该金相图像没有双重晶粒度。分别用面测量图6(a)中全部有效晶粒的平均直径,然后算积法和截点法测量该图结果如下:面积法算出的晶粒

136 第39卷实现自动化、定量化,而且还提高了精度。对比来看,“相对面积”法统计的晶粒数更为准确,测量晶粒度的准确度更高。2)通过对截点法进行改进,选择测量“标准截面晶粒”范围、代表性好的晶粒平均直径,测定的结果准确度高,并且方便快捷。3)在评定双峰状态的双重晶粒度时,有比较好的数字定量方法。通过划定粗细晶粒的分界线,定量粗细晶粒各自晶粒度等级和所占面积的百分比,这样能很清晰地表述双重晶粒度的大小和分布。图7 图6(a)有效晶粒平均直径频率分布直方图4)本文晶粒度评定采用的IPP图像处理分析软Fig.7 HistogramofaveragediameterdistributionoftheeffectivegraininFig.6(a)件代替评定人员按标准规定进行晶粒度、混合晶粒度等的评级操作,这一过程人为干预少,且结果准确、可重复性好,在实际生产中有一定推广应用价值。参考文献:[1]中国标准出版社第五编辑室编.金属材料金相热处理检验方法标准汇编[M].2版.北京:中国标准出版社,2010.[2]孙秋冬,颜文英,邱勇平,等.钢金相图像中晶粒度的估算方法[J].上海第二工业大学学报,2006,23(1):21-24.[3]孙朝明,孟玉堂,杨桂珠.金相晶粒度定量评定技术进展[J].理化检验(物理分册),2012,48(12):814-817.图8 图6(a)中粗晶粒与细晶粒分布[4]靳伍银,赵霞霞,祁晓玲,等.基于数字图像处理的GCr15轴承钢Fig.8 CoarsegrainsandfinegrainsdistributioninFig.6(a)金相组织定量分析[J].兰州理工大学学报,2013,39(1):6-9.[5]李春传,李凡东,李蕾,等.晶粒度自动分析软件[J].山东冶度N=8.51;截点法算出的晶粒度N=8.16。二者很金,2000,22(2):57-59.接近,说明这两种方法对测量没有双重晶粒度的显微[6]王建萍,王家平,许建广.数字图像处理在定量金相分析中的应用照片都行之有效,不仅比传统方法快捷、方便,而且还[J].材料导报,2003,17(1):63-77.[7]VanderVoort.金相原理与实践[M].1版.屠世润,高越,译.提高了精度。北京:机械工业出版社,1990.[8]朱峰,伍超群,唐维学.金相分析系统在金相定量分析中的应用4 结论[J].材料研究与应用,2007,1(4):318-320.1)“边界二分之一”法和“相对面积”法都是对传[9]孙乐飞,王福明,陶素芬,等.机车车轮用钢奥氏体晶粒的长大行统面积法的改进,相对传统面积法,这两种方法不仅能为[J].北京科技大学学报,2014,36(3):301-307.机床杂志社枟制造技术与机床枠本刊由中国机械工程学会和北京机床研究所主办,是机床及机械制造领域专业技术期刊,创刊于1951年,国际标准大16开本。本刊属中文核心期刊,中国科技论文统计用刊、RCCSE中国核心学术期刊和枟中国学术期刊文摘枠摘录用期刊。报道国内外制造技术与机床方面的科技成果和经验,为提高我国机械制造业技术水平而服务。主要栏目有:每期技术主题、专题专访、国内外动态、综述、设计与研究、工艺与检测、汽车制造技术、模具技术、制造业信息化、改装与维修、功能部件、数控专栏、管理技术、产品与展品等。有更多精彩内容值得期待!本刊每期版面200页左右,其中彩色内容约占一半。全国各地邮局均可订阅,邮发代号:2-636,订价:12元/期,144元/年(12期)。也可破季在编辑部直接订阅。地址:北京市朝阳区望京路4号Add:No.4,WangjingRoad,ChaoyangDistrict,Beijing100102,P.R.China邮编:100102 网址:www.mtmt.com.cn编辑/出版部:电话(Tel):010-64739683/679;传真(Fax):010-64723722;E-mail:edit@mtmt.com.cn市场/广告部:电话(Tel):010-64739685/674;传真(Fax):010-64723722;E-mail:ad@mtmt.com.cn'

您可能关注的文档

- 高性能混凝土耐久性的评定方法研究.pdf

- 化学分析中测量不确定度评定方法概述.doc

- 基于断裂韧性的钢厚板防脆断性能研究(Ⅰ)——分级评定方法.pdf

- 对于MTT 995—2006《选煤厂-脱水设备工艺效果评定方法》的见解.pdf

- 斜拉桥承载力的评定方法.pdf

- 失语症的分类及评定方法.ppt

- 牛肉等级评定方法和标准.pdf

- 食品感官评定方法.ppt

- 示教再现型烹饪机器人菜肴评定方法的研究.pdf

- 面向任务的三坐标测量机不确定度评定方法研究.pdf

- 阻垢剂性能评定方法问题及相关探讨.pdf

- 先张法预应力空心板火损评定方法及处治对策.pdf

- 外墙外保温系统防火试验与评定方法的研究.pdf

- 旧桥承载能力检算评定方法综述.pdf

- 电子信息本科生专业课成绩评定方法的探讨.doc

- DB34 T 537-2005 农业机械播种作业质量评定方法.pdf

- JB-T 50136.2-1999 隔爆型三相异步电动机隔爆组件可靠性指标评定方法(实验室法).pdf

- JB-T 6641-1993 1993 滚动轴承 残磁及其评定方法.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测