- 256.70 KB

- 13页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'J94JB/T51178-2000合成式喷油泵总成可靠性考核评定方法、台架试验方法、故障分类及判定规则(内部使用)www.bzfxw.com2000-03-30发布2000-10-01实施国家机械工业局发布

JB/T51178-2000前言本标准是对JB/T51178.1—94《合成式喷油泵总成可靠性考核评定方法》、JB/T51178.2—94《合成式喷油泵总成可靠性考核台架试验方法》和JB/T51178.3—94《合成式喷油泵总成可靠性考核故障分类及判定规则》的修订。修订时将原三个独立的子标准合并成一个标准并作了编辑性修改。本标准与JB/T51178.1~51178.3—94相比,主要技术内容改变如下:——对JB/T51178.2—94的试验条件作了修改并加上了对所用试验油种类和温度控制要求。因为随着试验设备开发能力的提高,对喷油泵总成可靠性的考核完全可以由同一台试验设备来完成,不必将模拟循环试验和阶段性能检测分由不同的设备来进行。——对JB/T51178.2—94的合成式喷油泵总成可靠性试验方法作了修改,将其5.4中“650~750h为变速工况”改为“650~750h为变速变负荷工况”,5.3中加上“变负荷的具体要求可按订货协议”。——增加了附录A《喷油泵可靠性试验台技术要求》。具体规定了试验设备的功能和结构的具体参数。本标准自实施之日起代替JB/T51178.1~51178.3—94。本标准的附录A和附录B均为标准的附录。本标准由油泵油嘴标准化技术委员会提出并归口。本标准起草单位:泰安试验设备厂、无锡油泵油嘴研究所。本标准主要起草人:严漾子,陈国强,黄春霞。www.bzfxw.comI

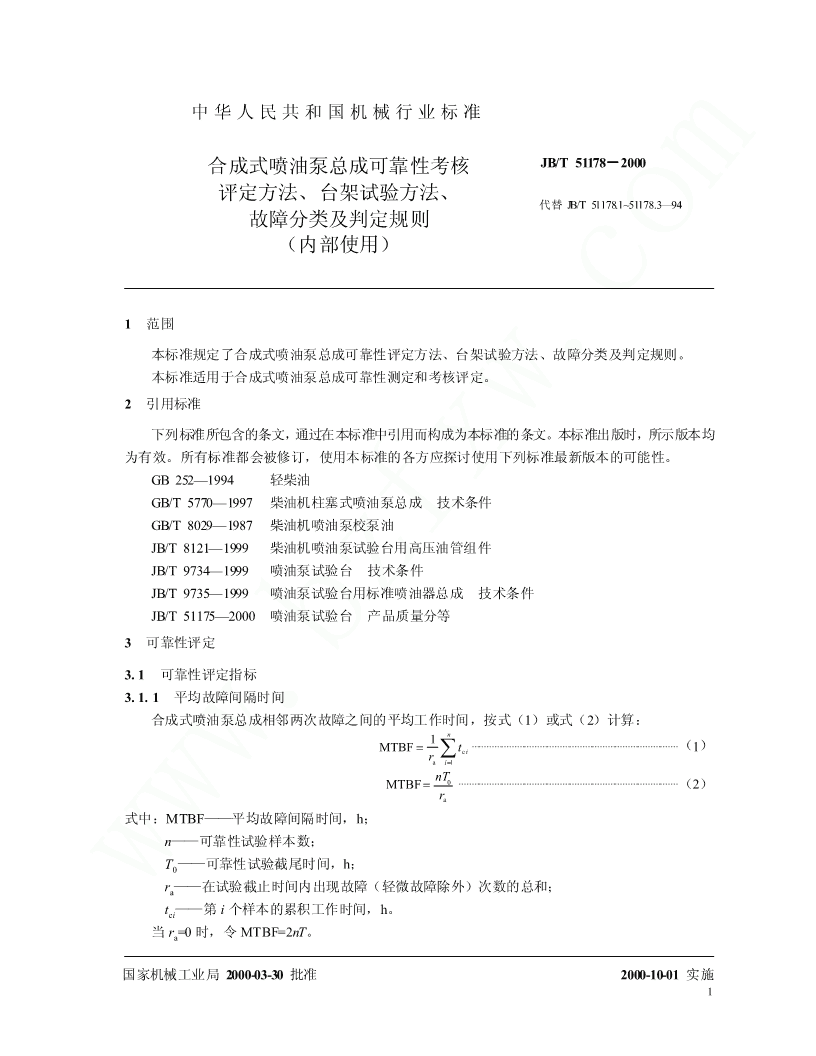

中华人民共和国机械行业标准合成式喷油泵总成可靠性考核JB/T51178-2000评定方法、台架试验方法、代替JB/T51178.1~51178.3—94故障分类及判定规则(内部使用)1范围本标准规定了合成式喷油泵总成可靠性评定方法、台架试验方法、故障分类及判定规则。本标准适用于合成式喷油泵总成可靠性测定和考核评定。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB252—1994轻柴油GB/T5770—1997柴油机柱塞式喷油泵总成技术条件GB/T8029—1987柴油机喷油泵校泵油JB/T8121—1999柴油机喷油泵试验台用高压油管组件JB/T9734—1999喷油泵试验台技术条件JB/T9735—1999喷油泵试验台用标准喷油器总成技术条件JB/T51175—2000喷油泵试验台产品质量分等3可靠性评定3.1可靠性评定指标3.1.1平均故障间隔时间合成式喷油泵总成相邻两次故障之间的平均工作时间,按式(1)或式(2)计算:n1MTBF=∑tci··················································································(1)rai=1nTMTBF=0·······················································································(2)ra式中:MTBF——平均故障间隔时间,h;n——可靠性试验样本数;T——可靠性试验截尾时间,h;0www.bzfxw.comra——在试验截止时间内出现故障(轻微故障除外)次数的总和;t——第i个样本的累积工作时间,h。ci当r=0时,令MTBF=2nT。a国家机械工业局2000-03-30批准2000-10-01实施1

JB/T51178-20003.1.2首次故障前平均工作时间指产品发生首次故障时的平均工作时间,按式(3)或式(4)计算:rfn−rf1MTTFF=∑ti+∑tj······································································(3)rfi=1j=1rf1MTTFF=∑ti+()n−rfT0·································································(4)rfi=1式中:MTTFF——首次故障前平均工作时间,h;r——被试验样本中,发生首次故障(轻微故障除外)的样本数;ft——第i台样本发生首次故障(轻微故障除外)的累积工作时间;it——在可靠性试验截止时,或被调查样本中未发生首次故障(轻微故障除外)的第j台样本的j累积工作时间,h。当r=0时,令MTTFF=2nT。f3.1.3无故障性综合评分值(Q)是对合成式喷油泵总成无故障性的总合评价,按式(5)计算:r0301Q=100−∑Ki·······································································(5)nT+Tii=10式中:r——在试验截止时间内样本出现的各类故障总数;0K——第i个故障的危害度系数。各类故障的危害度系数规定如下:i严重故障K=30一般故障K=20轻微故障K=10T——第i个故障发生时样本累积工作时间,h。i当Q<0时,令Q=0。3.1.4B极限寿命50指产品在规定的使用条件下,使用到其中50%的产品达到极限状态时的工作时间。统计时,按样本达到极限状态时的实际使用小时数由小到大顺序排列t,t,t,…,t123n当n为奇数时,B50极限寿命为t(n+1)/2当n为偶数时,B50极限寿命为[tn/2+t(n/2)+1]/2极限状态通常指合成式喷油泵主要件已损坏到无修理价值的状态。3.2可靠性测定或考核方法合成式喷油泵总成的可靠性测定或考核应通过室内台架模拟循环试验方法进行并评定,工厂应根据本标准进行用户可靠性调查。3.2.1www.bzfxw.com台架可靠性试验考核指标为首次故障前工作时间(MTTFF)、平均故障间隔时间(MTBF)和无故障性综合评分值(Q)三项。3.2.2用户调查2

JB/T51178-20003.2.2.1可以采用用户定点试验、跟踪或维修及用户信息反馈的方式进行。3.2.2.2调查项目为首次故障前平均工作时间(MTTFF)和B极限寿命。503.2.2.3用户调查样本不少于10台。3.3可靠性评定方法合成式喷油泵总成可靠性试验结束后,按3.1计算可靠性指标值,若各项可靠性指标值均大于或等于台架试验的规定的目标值(目标值按制造厂与用户协议),且不出现致命故障则判为合格;反之,则判为不合格。4台架试验方法4.1试验样本4.1.1进行可靠性试验的样本应符合产品图样和有关技术文件的规定,并经工厂检验部门检验合格。4.1.2在生产厂仓库或生产线末端抽样,样本母体不少于50台;在用户或市场抽样,不限样本母体量。4.1.3随机抽样3台。4.2试验条件4.2.1用于合成式喷油泵总成可靠性试验的试验台,应符合JB/T9734的要求,并应满足附录A(标准的附录)的要求。4.2.2可靠性试验台上应备有与被试喷油泵配套的喷油器总成。4.2.3试验用油应为GB252中规定的0号轻柴油。4.2.4试验用油温度应控制在40℃±5℃。4.3合成式喷油泵总成可靠性试验规范及阶段检测4.3.1合成式喷油泵总成可靠性试验按750h定时截尾试验方式进行,其中0~650h为标定点转速,650~750h为变速变负荷,变负荷的具体要求可按技术协议。4.3.2合成式喷油泵总成可靠性试验工况应符合表1的要求,其中变速工况系在2min内转速由60%标定转速均匀上升到断油转速,再均匀下降到60%标定转速的类似正弦循环过程。变负荷工况系在2min内负荷由零均匀增加到最大负荷,再由最大负荷回到零。表1可靠性试验工况定负荷时汽车用其他用途供油量100%标定供油量110%标定供油量供油量偏差按GB/T5770的要求标定转速(650h)转速变速变负荷(100h)4.3.3在试验过程中,须进行阶段检测。检测时刻为0,150,300,650,750h。a)www.bzfxw.com在阶段检测时,若未发现零部件损坏,则只检查如表2所示的性能项目。超差后,即按表1要求重新调整,并记为性能参数故障。b)在试验期间或阶段检测时,发现零部件损坏,应立即更换或修复,按表1要求重新调整,并记为零部件故障。4.3.4在可靠性试验期间,应按产品使用说明书要求进行维护保养。3

JB/T51178-2000表2可靠性试验检测项目项目超差界限(相对于GB/T5770要求)试验工况油量±5%标定工况10%试验工况油量不均匀度1)怠速工况40%调速器起作用转速变化起作用转速小于标定点转速1)汽车用泵时考核。5故障分类及判定规则5.1故障定义合成式喷油泵及其零部件不能完成规定功能或性能指标恶化到规定范围以外的一切现象。5.1.1本质故障在规定的使用条件下,由合成式喷油泵本身内在因素(缺陷)所导致的故障。5.1.2从属故障由喷油泵本身内在因素以外的原因所导致或由前一个故障而诱发的故障。5.2故障分类合成式喷油泵总成在可靠性试验和实际使用中出现的故障按危害程度分为四类,其类别代号、名称和定义如表3所示。5.3故障发生时刻5.3.1能及时发现的故障,即记下其准确的发生时刻。5.3.2不能及时发现的故障,按式(6)确定其发生时刻T。im已知某台在[t,t]时间间隔内有n个故障发生,则其中第m个故障发生的时刻按式(6)计算:i–1iit−tT=t+ii−1m······················································································(6)imi−1ni+15.4故障判断规则5.4.1合成式喷油泵总成的故障及其类别,应按附录B(标准的附录)判定。如发现附录B中未列入的故障,可根据表3的分类原则,参照附录B中的实例来判定其类别。5.4.2在计算可靠性指标时,只统计本质故障,不统计从属故障,但应如实记入故障统计表中。5.4.3本质故障应以造成的最严重后果作为评价和分类的依据,一个故障只能判定为四类故障中的一类。表3故障分类原则类别代号名称定义Ⅰ致命故障危及安全、总成报废或造成重大经济损失的故障Ⅱ严重故障除致命故障以外的一切严重影响喷油泵总成正常工作或需更换重要零部件才可修复的故障www.bzfxw.comⅢ一般故障无重大危害,只在一定程度上影响合成式喷油泵总成工作且便于修理的故障Ⅳ轻微故障暂时不会导致工作中断,不需要更换重要零部件或在日常保养中就可以轻易排除的故障4

JB/T51178-2000附录A(标准的附录)喷油泵可靠性试验台技术要求A1试验台应具备功能A1.1试验台具备变速变负荷功能,其变化的波形幅度和周期可以数字键设定,且变速—恒速,变负荷—恒负荷,变速周期与变负荷之间的同步—非同步皆可选。A1.2试验台应能进行以下试验项目:a)模拟循环的喷油泵总成的可靠性耐久试验;b)喷油泵总成中主要零部件的可靠性耐久试验;c)喷油泵各缸供油量及供油均匀性试验;d)调速器起作用转速变化试验。A2燃油冷却采用风冷、制冷机组,保证燃油系统在油箱出口处油温不超过50℃。A3试验台结构型式与基本参数A3.1用于循环模拟试验的变速变负荷机构采用微机控制的可编程序控制器(DLC)。其变速变负荷的周期调节范围30~120s。变速幅度调节范围300~2700rpm,变负荷调节范围0~最大供油量。A3.2刻度盘转动惯量应符合表A1要求:表A1刻度盘的转动惯量试验台主机功率5.57.5111518.522kW刻度盘转动惯量2≥0.3≥0.5≥0.75≥1≥1.5≥2kg·m33A3.3量筒容积:260cm,最小刻度2cm;33量筒容积:150cm,最小刻度0.5cm;33量筒容积:45cm,最小刻度0.2cm。A3.4刻度必须清晰、准确,刻度误差应在满刻度的0.5%以内。A3.5主轴中心线距工作台面高度:125mm±0.05mm。A3.6燃油系统供油压力0~4MPa可调,其流量见表A2表A2燃油系统流量试验台功率燃油系统流量油箱容积kWL/minL>4~5.5≥6www.bzfxw.com>5.5~7.5≥860>7.5~11≥10>11~15≥18>15~18.5≥2280>18.5~22≥265

JB/T51178-2000A3.7量油计数设定:0~9999次。A3.8机油润滑系统供油压力0~0.5MPa可调,供油量>1L/min。A3.9气路工作压力:0.2~0.6MPa。A3.10气路开断频率:20~30次/min。3A3.11气路开断累加次数计数仪显示范围:0~9999×10次。A3.12试验台累加工作时间计时仪显示范围:0~9999h。A4动态要求A4.1在稳定负荷下的转速波动试验台在表A3规定的负荷及稳定的供电条件下,以不少于1min的时间测定驱动轴的转速:a)转速大于或等于800r/min时,转速波动率ψ不超过±0.25%;1b)当转速小于800r/min时,转速波动值Δn不超过±2r/min。1表A3动态性能测试负载泵一览表负载喷油泵负载喷油泵参数试验台喷油嘴测试时功率开启压力转速范围柱塞柱塞标定点标定kW型号缸数MPar/min升程直径供油量转速3mmmmcm/200次r/minⅡ号泵6≤120089.529±0.51100>4~5.5Ⅰ号泵6>12007810±0.51500Ⅱ号泵6≤120089.542±0.51100>5.5~7.5+0.2A型泵617.30>12008915±0.51500B、P型泵12≤1200101042±0.51000>7.5~11A型泵6>12008920±0.51500>11~18.5Z型泵12≤12001213102±0.5900A4.2周期负荷下的转速波动按表A3的负载进行校验时,由于被喷油泵周期性扭矩的变化而引起试验台驱动联轴器安装面处在每一转内的瞬时转速波动:a)当转速大于或等于600r/min时,转速波动率ψ2不超过1%;b)当转速小于600r/min时,转速波动值Δn2不超过6r/min。A4.3在突加减载荷下的降升速值A4.3.1稳态降升速值按表A3的负载进行校验时,被试喷油泵在无负荷和全负荷之间的降升速值不得超过1.5%n。A4.3.2www.bzfxw.com瞬态降升速值按表A3的负载进行校验时,被试泵的齿杆被突然从全部拉出到全部推进或从全部推进到全部拉出时,瞬态降升速值Δn3不得超过3%n,稳定时间为2s。A4.4试验台传动系统的扭转共振试验台在允许的负荷和整个转速范围内的任何转速下运转时,不允许由于喷油泵的周期性扭矩的激6

JB/T51178-2000发而引起传动系统中各运动件质量随同转盘出现扭转共振现象。A4.5喷油泵安装对中性要求试验台上的喷油泵安装托架,其结构应保证被驱动轴对驱动轴中心线在联轴器输出端面处的径向圆跳动不大于0.26mm,两轴线300mm内平行度公差为0.25mm。A4.6侧隙包括从刻度盘到联轴器输出端面之间的整个喷油泵传动系统中不允许有侧隙(“侧隙”包括刚性离合器、扭矩限制机构或齿轮的间隙)。A5静态要求A5.1试验用油应符合GB252或GB/T8029要求。A5.2盛放试验油的油箱在正常工作条件下,内表面不允许有锈蚀现象,且应配有严密的油箱盖。工作台上的油不得混入试验油路内,以保持试验油清洁。A5.3试验油滤油精度为0.005mm。A5.4试验油供油压力要稳定。在任何工作位置,油压表指针抖动量不得大于其示值的5%。A5.5在进行阶段性能检测时,试验油温应严格控制在40℃±2℃范围内,升温速度为0.7~1℃/min。A5.6试验台测量系统的计数误差不得大于0.5%。A5.7试验台刻度盘任何两个刻度值间的误差不大于15′。A5.8试验台用高压油管组件应符合JB/T8121的规定。A5.9试验台上的喷油器总成应符合JB/T9735的规定。同一台试验台上的喷油器总成的油量不均匀率δ不超过2%。A5.10试验台试验油系统、供气系统和制冷系统应密封良好,不能有渗漏现象。A5.11试验台外壳需有接地装置。接地装置要有明显标志,要保证接地良好。A5.12试验台的电器设备在不接地处其绝缘电阻不小于1MΩ。A5.13试验台上各类电器元件应具有抗干扰能力,且工作可靠,各类接插件应具有良好的互换性。A5.14试验台变负荷机构,调整要方便、准确,工作要灵活、无卡滞。A5.15试验台操纵手柄及按钮应轻便、灵活,量杯的接油及读数位置应正确、可靠。A5.16温度计允许误差:在40℃时为±0.5℃。A5.17试验台压力表和真空表精度应不低于1.5级。A5.18试验台的可靠性应符合JB/T51175中一等品要求,试验台经300h运转后,各项性能均应符合本标准要求,各零部件的接合面不应有渗漏油,运动件表面不应有异常磨损和剥落,各主要件不应产生异常损坏等现象,非主要件更换和故障停车皆不得超过一次。A5.19使用寿命在遵守制造厂规定的操作规程及维护保养说明书要求的情况下,喷油泵试验台的使用寿命(第一次大修期)为www.bzfxw.com5000h。7

JB/T51178-2000附录B(标准的附录)合成式喷油泵总成故障实例B1合成式喷油泵总成故障实例见表B1。表B1编号故障模式说明类别代号1总成报废Ⅰ2各种标牌脱落Ⅳ3上下体接合面渗油Ⅳ4凸轮轴箱内漏柴油过多,机油稀释Ⅲ拧紧后可解决Ⅳ5外部非主动螺钉松动Ⅳ6泵体开裂Ⅰ7供油量不足或过大超过限值Ⅳ8供油不均匀超过限值Ⅳ9调速器起作用点变化影响供油量Ⅳ10调速器前壳与泵体连接松脱后果严重Ⅱ11停油手柄失灵不能停油Ⅱ12呼吸器堵塞Ⅳ13窗口盖渗油需换垫片Ⅳ14窗口盖螺钉松动Ⅳ15冒烟限制器锁紧松动Ⅳ16冒烟限制器滑脱Ⅳ17冒烟限制器膜片破损Ⅲ18放气螺钉脱落Ⅳ19进、回油螺钉垫圈损坏漏油Ⅳ20回油孔挡钉松动Ⅳ21进、回油孔接头座松动未脱落Ⅳ22回油孔挡钉垫圈损坏Ⅳ23放油螺钉松脱,未造成严重后果Ⅳ24www.bzfxw.com油尺孔衬套松脱Ⅳ25底壳螺塞松动、漏油Ⅳ26出油阀紧座夹板松脱Ⅳ27出油阀紧座松动渗油Ⅳ8

JB/T51178-2000表B1(续)编号故障模式说明类别代号28出油阀紧座密封圈损坏渗油Ⅳ29出油阀垫圈损坏渗油Ⅲ30出油阀紧座出油口锥面损坏不密封Ⅲ31出油阀阀芯断裂Ⅱ32出油阀偶件磨损需更换Ⅱ33出油阀弹簧断裂Ⅱ34齿条(拉杆)卡死未造成飞车Ⅱ35油量调节螺钉松动未脱落Ⅳ36齿圈(卡块)紧固螺钉松动Ⅳ37怠速油量不均匀度超过限制Ⅲ38齿杆行程调节螺钉松动Ⅲ39调节臂脱落Ⅱ40柱塞径部严重磨损需更换Ⅱ41柱塞卡滞、转动不灵Ⅲ42柱塞(套)断裂Ⅱ43柱塞弹簧座损坏需更换Ⅱ44柱塞弹簧断裂Ⅱ45挺柱体(滚轮体)卡死不易恢复Ⅱ46滚轮损坏需更换Ⅱ47导程孔损坏需更换泵体Ⅰ48正时螺钉松动Ⅲ49凸轮轴断裂Ⅰ50凸轮轴型面剥落需更换Ⅱ51凸轮轴轴端锥面损坏限于表面Ⅲ52凸轮轴键槽开裂、拉坏Ⅲ53凸轮轴轴承损坏Ⅱ54凸轮轴轴承盖板松动未脱落Ⅳ55凸轮轴中间轴承支架螺钉松动未脱落Ⅳ56回油螺钉弹簧断裂或松弛Ⅳ57www.bzfxw.com油门回位弹簧折断或松弛Ⅳ58怠速挡钉松动、移位Ⅳ59高速挡钉松动、移位Ⅳ60怠速稳定器松动、失效Ⅳ61调速器完全失灵Ⅰ9

JB/T51178-2000表B1(完)编号故障模式说明类别代号62调速器重要零部件严重磨损Ⅱ63调速弹簧断裂Ⅱ64起动弹簧断裂Ⅲ65调速器支撑杆滑动销折断Ⅱ66飞块销孔过度磨损Ⅲ67怠速部件脱落Ⅱ68调节套钢球损坏Ⅱ69调速器杠杆焊点脱落Ⅱ70调速器小后盖橡皮圈损坏需更换Ⅳ71油量校正器锁紧螺帽松动未脱落Ⅳ72怠速弹簧锁紧帽松动Ⅲ73调速器零部件断裂、脱落Ⅱ74调速器飞块支架碎裂Ⅱ75齿杆连接簧片开口销折断Ⅱ76飞块衬套碎裂Ⅱ77输油泵进、出口螺钉松动未损坏Ⅳ78输油泵手泵不供油,更换密封圈不能排除Ⅲ79输油泵不供油Ⅱ80输油泵安装法兰接合面渗油Ⅳ81输油泵顶杆严重磨损不能使用Ⅲ82输油泵顶杆阻滞影响供油Ⅲ83输油泵活塞弹簧断裂Ⅱ84输油泵滚轮卡簧脱落Ⅱ85输油泵手泵松动Ⅳ86提前器紧固螺钉松动Ⅲ87提前器弹簧断裂Ⅲ88提前器弹性联轴节簧片松脱Ⅱ89提前器与凸轮轴连接键切断Ⅱ90提前器正时刻度板松滑Ⅲ91www.bzfxw.com提前器漏油Ⅳ92提前器飞块销磨损Ⅳ93提前器盖板紧固松动Ⅲ10

0002-78115/TBJ中华人民共和国机械行业标准合成式喷油泵总成可靠性考核评定方法、台架试验方法、故障分类及判定规则(内部使用)JB/T51178-2000*机械科学研究院出版发行机械科学研究院印刷(北京首体南路2号邮编100044)*www.bzfxw.com开本880×12301/16印张1字数22,0002000年8月第一版2000年8月第一次印刷印数1-500定价20.00元编号2000-011机械工业标准服务网:http://www.JB.ac.cn'

您可能关注的文档

- jbt50080-1996 潜水电泵 可靠性考核评定方法

- jbt50093-1997 滚动轴承 寿命及可靠性试验评定方法

- jbt50096-1997 三轮农用运输车可靠性考核评定方法(内部使用)

- jbt51180-2000 分列式喷油泵总成可靠性考核 评定方法、台架试验方法、故障分类及判定规则

- jbt51181-2000 喷油泵出油阀偶件可靠性考核 评定方法、台架试验方法及失效判定

- jbt51179-2000 活塞式输油泵总成可靠性考核 评定方法、台架试验方法、故障分类及判定规则

- jbt51182-2000 喷油泵柱塞阀偶件可靠性考核 评定方法、台架试验方法及失效判定

- jbt51183-2000 喷油器总成可靠性考核 评定方法、试验方法、故障分类及判定规则

- jbt51184-2000 喷油嘴偶件可靠性考核 评定方法、试验方法及失效判定

- jbt54364-1998 开式压力机 可靠性评定方法

- jbt5926-2005 振动时效效果评定方法

- jbt6567-2006 刀具磨擦焊接质量要求和评定方法

- jbt6568-1993 拉刀切削性能综合评定方法

- jbt6641-1993 滚动轴承 残磁及其评定方法

- jbt6916-1993 在役高压气瓶声发射检测和评定方法

- jbt6966-1993 钎缝外观质量 评定方法

- jbt7528-1994 铸件质量评定方法

- jbt7667-1995 在役压力容器声发射检测评定方法

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测