- 2.23 MB

- 22页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'先进电弧炉短工艺流程可行性研究报告2

目录一、节能炼钢工艺........................................1二、供电................................................10三、自动化控制系统.......................................10四、给排水设施...........................................11五、通风除尘设施.........................................12六、燃气设施............................................13七、热力设施.............................................15八、检验设施.............................................16九、土建................................................16十、投资估算............................................16十一、公司简介...........................................182

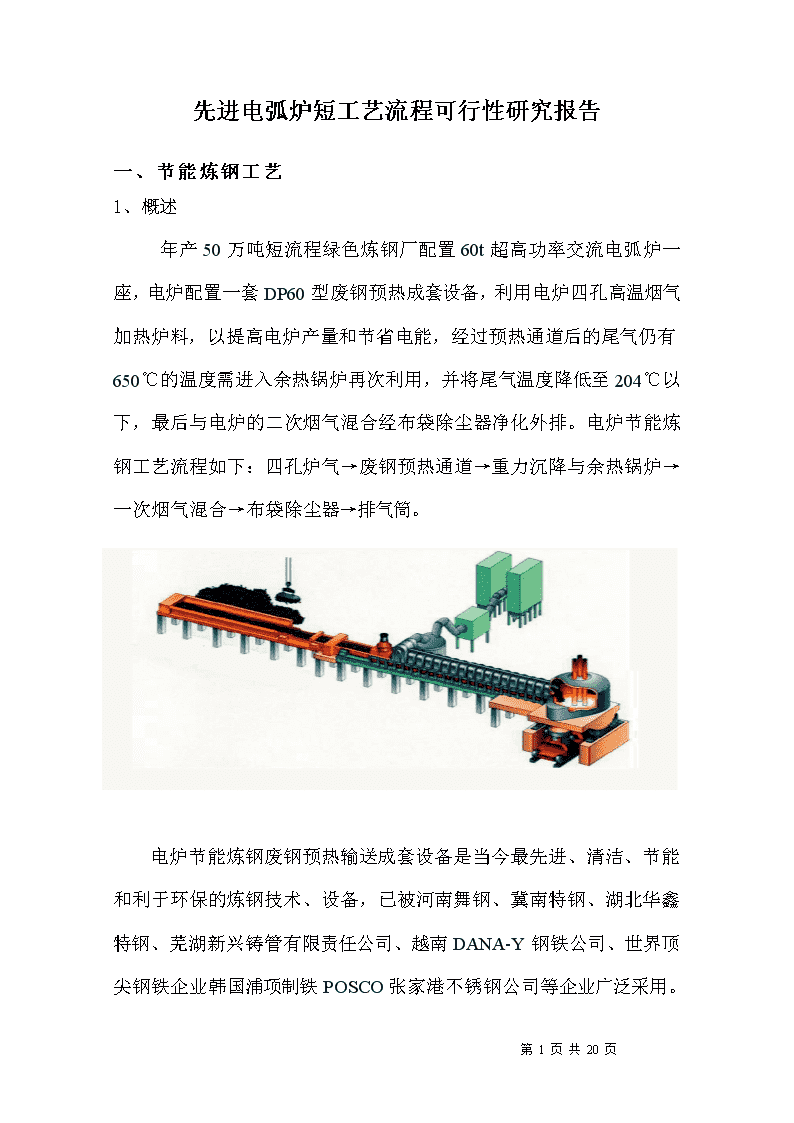

先进电弧炉短工艺流程可行性研究报告一、节能炼钢工艺1、概述年产50万吨短流程绿色炼钢厂配置60t超高功率交流电弧炉一座,电炉配置一套DP60型废钢预热成套设备,利用电炉四孔高温烟气加热炉料,以提高电炉产量和节省电能,经过预热通道后的尾气仍有650℃的温度需进入余热锅炉再次利用,并将尾气温度降低至204℃以下,最后与电炉的二次烟气混合经布袋除尘器净化外排。电炉节能炼钢工艺流程如下:四孔炉气→废钢预热通道→重力沉降与余热锅炉→一次烟气混合→布袋除尘器→排气筒。电炉节能炼钢废钢预热输送成套设备是当今最先进、清洁、节能和利于环保的炼钢技术、设备,已被河南舞钢、冀南特钢、湖北华鑫特钢、芜湖新兴铸管有限责任公司、越南DANA-Y钢铁公司、世界顶尖钢铁企业韩国浦项制铁POSCO张家港不锈钢公司等企业广泛采用第20页共20页

。其工艺过程,能预热输送槽内的废钢,能够节约电能和化学能,同时也改善了工作环境,没有料篮加料过程中产生的二次烟尘,同时一次烟气预热废钢后仍以高温离开预热段,保证了烟尘中污染物的完全燃烧,避免了有味气体的产生。连续式加料预热系统冶炼熔池平稳,和料蓝加料的电炉相比显著降低了对电网产生的冲击。和其它炉型相比,连续式加料技术可降低车间内噪音和粉尘明显改善工作环境,由于这是一种高效的技术,可以减小和降低电炉、变电所、布袋除尘及冶炼设备的投资,提高了整个车间生产效率。2、连续式加料工艺连续式加料先进工艺是一种电炉炼钢工艺,通过特殊的在线输送设备达到连续加料,预热炉料而进行冶炼,而烟尘排放量少和噪音较小,改善环境。特殊的输送设备连续把废钢送到炉内,进入预热段的炉料和电炉烟气逆向相遇,烟气的余热和CO第20页共20页

的燃烧热共同连续预热了废钢,预热后的废钢加入电弧炉内冶炼。连续式加料电弧炉工艺的特点为留在炉内钢水直接熔化废钢。电能用来加热钢液而不像传统式的顶装料工艺用电弧直接熔化废钢。由于这独特的冶炼特点,连续式加料电炉冶炼溶池平稳,极大减小了顶装料工艺存在的电压波动和闪烁,交流电炉配连续式加料系统比直流电炉采用顶装料工艺的电压波动小,维护费用也低。3、冶炼周期缩短10—15分钟;4、年产量提高10%以上;5、每吨钢可节电80-100kw.h。6、电炉采用连续操作,供电曲线平稳,与传统电炉相比所需要的装机容量小20%左右,一般可以降低5%的增容电费。7、电极消耗减少0.5-0.8%;耐火材料消耗减少5%;8、电炉熔池连续处于精炼状态,降低了渣中的FeO含量以及扒渣的金属损失,一般提高金属收得率1.5-2%,预计可达到94%的收得率。9、吨钢烟尘产生量由17kg~20kg降低到11kg;10、吨钢释放的CO2量减少20—30%;11、生产现场含尘量小于10mg/M3;12、二恶英和CO的排放量达到发达国家排放标准。13、风机功率相应减少30%。14、充分进行了余热利用:在输送段上可将废钢预热至450℃以上,后部余热可通过余热锅炉产生蒸汽来发电或采暖,锅炉出来的烟气基本上可以直接进入袋式除尘器进行除尘。而传统电炉系统烟气则需要经过水冷管道、机力冷却器等设备,要消耗大量能源来进行降温后方可将烟气通到除尘器,而烟气所携带的能量则被完全浪费掉。15、第20页共20页

节省闪烁控制系统(SVC)仅需安装一套控制谐波的电容系统(FC)。16、电炉连续精炼周期内,噪声低于80分贝以下。17、电炉以连续熔化、精炼的方式操作,也可得到低的磷、硫含量。18、炼钢系统主体工艺设备配置整条短流程生产线中的炼钢部分采用:废钢预热加料装置—超高功率电炉—钢水炉外精炼—方坯连铸短流程生产工艺,配置了一座60t超高功率交流电弧炉、一座60tLF钢包精炼炉和一台R9米5机5流方坯连铸机。19、生产规模及产品方案1)生产规模炼钢厂每年生产钢水52.08万吨,连铸坯50万吨。2)铸坯规格铸坯断面120×120、150×150、220×220mm定尺长度3、6m3)生产钢种生产钢种碳素结构钢和优质碳素结构钢20、主要工艺设备设计选型1)电炉容量的选择根据生产规模,设计选择公称容量60t,平均出钢量65t,变压器容量45MVA+20%的交流电弧炉。2)炉外精炼装置型式的选择第20页共20页

设计选用LF钢包精炼炉。钢包精炼炉的主要功能为:电弧加热、造渣精炼、合金添加及底吹气体搅拌,同时配备喂丝机,必要时对钢水成分进行微调。3)连铸机机型选择根据棒线材轧机对坯料规格的要求,设计决定采用一台R9米5机5流全弧形方坯连铸机,铸坯直接热送至轧钢厂。4)电炉除尘方式选择电炉烟尘的捕集方式采用屋顶烟罩与半密闭罩结合的型式,即导流式屋顶罩。配备DP型废钢预热输送成套设备、余热锅炉及布袋除尘器。5)电炉出渣工艺的选择出渣方式选择炉前热泼渣工艺,该工艺无需中间翻渣场及设备,基建投资低;无需渣罐及渣罐的维修,生产管理费用低;操作人员少。6)电炉修炉工艺的选择为提高生产率,减少修炉对电炉作业率的影响,采用吊换炉壳的修炉方式。21、电炉车间生产能力计算1)电炉(60t)主要技术参数序号项目单位数量备注1炉壳直径mmφ56002额定出钢量T653留钢量T20第20页共20页

4电极直径mmφ5005电极分布圆直径mmφ11506电极升降速度m/min6.0/4.07电炉倾动角度出钢/出渣(°)(°)20/12°8炉盖提升行程mm4009炉盖旋转角(°)~70°10液压介质水乙二醇11液压工作压力MPa1212电炉变压器额定容量MVA4513电炉变压器一次电压kV3514电炉变压器二次电压V700-4002)连铸机年产量钢水年产量52.08×104t钢水至铸坯收得率96%连铸机年有效作业率74.2%连铸机年产量52.08×104×96%=50×10422、主要原材料供应及质量要求1)炼钢年需要废钢39.55万吨、需要生铁16.95万吨。2)炼钢年需要各类铁合金约1.03万吨。3)炼钢生产年需要冶金石灰约2.5万吨,由市场采购供应。4)炼钢生产年需要电极1750吨,其中电炉用φ500超高功率电极1500吨;钢包炉用φ350电极250吨。第20页共20页

5)炼钢生产年需要耐火材料0.5万吨。23、主要工艺设备配置技术参数1)钢包炉主要技术参数序号项目单位数量备注1钢水额定容量t602钢包钢包壳内径钢包总高度(含包脚)钢包内衬厚度熔池直径自由空间mmmmmmmmmmφ31503500300φ24006003钢包炉变压器额定容量MVA12.54钢包炉变压器一次电压kV355钢包炉变压器二次电压V220-1356平均升温速度℃/min47电极分布圆直径mmφ6208电极直径mm3509电极上升下降最大速度(自动)m/min6/410电极行程mm210011炉盖提升行程mm40012液压介质水乙二醇13液压工作压力MPa12(2)连铸机主要技术参数序号项目名称单位数量备注1机型全弧形连续矫直2连铸机台数台13连铸机流数流54连铸机基本半径mR9第20页共20页

5铸坯断面mm×mm150×150、120×120、220×2206铸坯定尺m3、67连铸机流间距mm13508铸机拉速范围m/min0.5~4.09结晶器长度mm~80010结晶器振动频率次/min50~40011振幅mm0~±612引锭杆型式/刚性13铸坯切割火焰切割14出坯系统公共出坯辊道、移钢机、集中冷床3)炼钢车间主厂房各跨间主要参数及起重机配置序号跨间名称主厂房技术参数起重机吨位及台数(t×台)长(m)宽(m)轨面标高(m)面积(m2)1废钢配料跨2163312712832/10×2电磁吊2电炉跨21624225184150/50×2、80/10×13散状料跨2161222259210×14连铸跨2162715583220/5×25出坯跨2162410518416/5×2合计2592024、工艺流程1)电炉炼钢工艺流程连铸机废钢、生铁废钢预热加料装置超高功率电炉钢包钢包精炼炉上料系统溶剂及铁合金高温烟气回收净化系统炉前泼渣装载机弃渣场炉渣废气第20页共20页

60t钢包钢包回转台中间罐溢流罐事故钢包结晶器结晶器振动装置二冷导向装置拉矫机刚性引锭杆切前辊道火焰切割机切后及运输辊道切头收集装置出坯辊道热送辊道集中冷床铸坯堆存铸坯精整外运轧钢厂双向移钢机2)连铸机工艺流程第20页共20页

二、供电1、供电方案新建炼钢以后,全厂用电绝大部分为二级电负荷,仅有电炉、精炼炉和连铸以及吊车等设备用电为一级用电负荷,因此,220KV总降变电所安装一台220/35KV,60MVA主变压器负责向电炉和精炼炉供电,一台35/10KV,10MVA主变压器负责向炼钢和连铸及辅助设施动力用电负荷供电。炼钢车间电炉和精炼炉35KV由220KV总降变电所35KV直接配电,炼钢车间其它高压用电设备和低压用电设备由车间内10KV配电室供电。低压配电采取分区域设置马达控制中心进行分区配电。2、无功补偿与滤波采用传统的加料方式时,由于电炉冶炼过程无功冲击大,功率因数低,同时产生大量低次谐波电流,需在35KV电炉供电母线装设动态无功补偿装置(SVC),SVC装置使电压波动、电压畸变和流入系统谐波电流限制在电网充许水平以内将冶炼用电功率因数提高到0.92以上。本方按采用了废钢预热连续加料装置后,SVC装机容量可适当减小。三、自动化控制系统新建炼钢工程自动化控制系统是按电炉——精炼炉——连铸机这一生产流程的三电一体化设计原则,包括计算机控制、检验仪表和电气传动等。该系统拟按一级PLC配置,即基础自动化级。第20页共20页

基础自动化级主要面对生产实际工艺过程的顺序控制、逻辑控制、回路控制和各种工艺参量的监视和报警。各个工艺环节的主要检测控制信号均送入基础自动化级,显示、报表、控制和报警等均由基础自动化级完成。原则上不再设置现场仪表盘(个别除外),各个相关控制室均设置MMI操作站。四、给排水设施1、用水量及水量平衡根据各用户对水质、水量、水压的要求,经水量平衡后生产总用水量为3200m3/h,其中:净环水量2800m3/h浊环水量300m3/h车间洒水20m3/h补充生产新水150m3/h生产用水循环率为95.0%生活用水20m3/h2、设计的给排水系统1)电炉、连铸净环水系统主要供电炉、DP、钢包炉、连铸设备等净环水用户,供水量为2800m3/h。该部分冷却水用后仅水温升高,水质未受污染,由泵加压后循环使用。第20页共20页

为保证循环水水质,该系统设500m3/h快速过滤器进行旁滤。2)制氧站净环水系统主要供氧压机、空压机等冷却用水,供水量为500m3/h。使用后的水仅水温升高,水质未受污染,加压再循环使用。为保证循环水水质,该系统设100m3/h无阀滤罐进行旁滤。3)浊环水系统该系统主要供连铸二冷水及冲氧化铁皮用水,供水量为300m3/h。用后的水含有油、氧化铁皮等杂质,经一次铁皮沉淀池沉淀后的水一部分经泵加压送至车间冲氧化铁皮;一部分送至化学除油沉淀器中进行除油、二次沉淀处理。处理后的上清液送至冷却塔进行冷却,冷却后的回水加压并通过控制杂质粒径的管道过滤器处理后,供用户循环使用。化学除油沉淀器底部定期排出的污泥由泥浆泵加压送至板框压滤机进行污泥脱水,经脱水处理后的泥饼外运,综合利用。4)生产—消防给水系统本系统供全厂生产及消防用水。室内消防水量为10L/s,室外消防水量为20L/s。5)排水系统排水采用生产废水、生活污水、雨水合流制排水系统。雨水汇同少量的生产废水和经过化粪池处理的生活污水,排入排水管道。6)安全供水为满足电炉、钢包炉及连铸结晶器、连铸设备及二冷水安全供水的需要,本设计设一座V=500m3,H=32m的安全水塔。第20页共20页

五、通风除尘设施1、设计内容l电炉除尘系统(担负炉内的排烟和屋顶罩收集的烟尘)l钢包精炼炉及散状料除尘系统。l连铸二冷室排汽。l炼钢车间采暖通风降温设施。l辅助生产车间及公用设施采暖通风。2、电炉、钢包炉及散状料除尘系统设置3、电炉烟气除尘系统本电炉烟气净化系统设计采用屋顶罩与半密闭罩结合使用,即导流式屋顶罩。导流罩由固定导流罩和移动导流罩组成。固定导流罩设置于加料侧及炉后,移动导流罩设置于炉前变压器室上方。加料时,移动导流罩移至变压器室顶部,冶炼时移至炉体区域,移动导流罩与固定导流罩将电炉围在其中,迫使烟气在导流罩范围内上升,烟气上升至导流罩罩口时,与屋顶罩罩面仅有5m距离大大地减弱了车间横向气流的影响。屋顶罩为内外双层结构。内罩捕集从导流罩按扩散角排出的烟气,外罩则捕集溢出的烟气。电炉除尘系统的总风量为1100000m3/h。4、钢包精炼炉及散状料除尘系统第20页共20页

钢包精炼炉冶炼时产生的烟气采用炉盖罩进行捕集,车间的散状料在贮运过程中散发大量的粉尘,在各设备密闭的前提下与钢包炉组成一套除尘系统。系统的总风量为100000m3/h。5、除尘系统工艺流程灰斗刮板输送机斗式提升机贮灰仓汽车外运输灰系统流程为:电炉导流式屋顶罩罩脉冲除尘器引风机消声器烟囱钢包精炼炉炉盖罩引风机消声器上料系统各吸尘点6、主要设备脉冲布袋除尘器:电炉除尘系统:过滤面积:16700m21台钢包炉及散状料系统:过滤面积:1500m21台电炉除尘系统:除尘主风机:Y4-73№28F锅炉引风机,2台配用电机:Y1000-8,10kV,功率:1120KW2台钢包炉及散状料系统:除尘风机:Y4-73№14D锅炉引风机,1台配用电机:Y355L1-4功率:280KW1台7、连铸二冷室排汽电炉炼钢车间设有五流方坯连铸机一台,连铸机的二次冷却室产生大量的水蒸汽,需要设置排汽系统,设计选择G4-73№10D锅炉通风机一台,排汽量为50000m3/h。六、燃气设施第20页共20页

燃气设施需建设3200m3/h氧气站一座,切割及烘烤等用燃料采用天然气,通过管网直接供应。1、制氧机的选型炼钢车间需供应氧、氩气,根据氧气和氩气的消耗量,新建3200m3/h氧气站一座可满足生产的需要。2、制氧机组主要性能本设计流程属技术先进的第六代空分流程,其主要特点为:分子筛吸附、增压透平膨胀、规整填料塔、全精馏无氢制氩、DCS集散控制系统等。其主要技术性能如下:加工空气量~20000m3/h空气压力0.60MPa(A)产品产量及纯度(标准工况)介质产品产量(m3/h)纯度氧气320099.6%O2液氩40(折合成气态)99.999%Ar性能指标:连续运转周期(两次大加温间隔期):³二年冷箱加温解冻时间:~36小时装置启动时间(从膨胀机启动到氧气达到纯度指标):~36小时空分单元制氧能耗(液体以1:3计):≤0.67KW.h/m3O2七、热力设施第20页共20页

电炉工程共需要压缩空气约70m3/min,压缩空气压力为0.5~0.7MPa。拟新建压缩空气站一座,内设LGD-40/8型螺杆空压机三台,其中两台运行,一台备用。.每台空压机供气量为40m3/min,排气压力为0.8MPa,配电动机Y315M4-4,250kW。气动仪表和布袋除尘器等用户需要净化(无尘、无水、无油)压缩空气11m3/min,压力为0.5~0.7MPa。在压缩空气站内设两套DQYL-20/0.8除油器和两套SDE-20型微热再生式压缩空气干燥器,每台干燥气量为20m3/min,工作压力为0.7MPa,一台运行,一台备用。八、检验设施为满足炼钢厂正常生产需要,根据炼钢工艺要求,拟设置炉前化验室。主要承担电炉炉前钢水的快速分析任务。主要配备有真空直读光谱仪和快速试样切割机、自动磨样机等设备。九、土建炼钢主厂房采用钢筋混凝土独立基础,钢筋混凝土柱或钢柱,钢吊车梁、钢托架、钢屋架、钢檩条、彩色压型钢板屋面板、墙面板及挡雨板,玻璃钢采光带,天窗为纵向或横向通风采光窗,采用钢天窗架,彩色压型钢板挡风板,有组织排水。车间内操作平台采用钢平台,电炉、钢包炉、连铸机基础地坑均采用混凝土结构,车间内辅属建筑物采用砖混结构或轻钢结构。主厂房外辅助建筑物一般采用钢筋混凝土框排架结构或砖混结构。第20页共20页

十、投资估算及经济效益1、炼钢厂主要设备投资估算起重设备XX万元废钢预热设备XX万元电炉工艺设备(成套)XX万元钢包炉工艺设备(成套)XX万元炼钢辅助工艺设备360万元连铸工艺设备1750万元工艺管道280万元除尘系统XX万元余热锅炉150万元散装料上料系统150万元采暖通风及空调50万元公辅设施水处理设施180万元废钢堆场及仓库100万元总降变电所1860万元SVC500万元检验设施80万元机修间50万元空压站100万元第20页共20页

氧气站1100万元土建工程费用估算主厂房及辅房8500万元各种设备基础及耐材砌筑1500万元合计21190万元(国内报价)注:以上所报价格为新建一座炼钢企业费用,如果已经有土地、可以借用部分厂房和现有设备总造价还会降低。4、经济效益工程建设期限为十二个月,项目建成投产后可年产钢坯500000吨,年产值210000万元人民币,年利润18900万元人民币,投产一年可收回投资。综上所述,该项目投资省,见效快,无污染,有利于废钢铁的处理和循环经济,具有较强的市场竟争力,可以投资建设。十一、公司基本情况 河南太行全利重工股份有限公司,(原河南太行全利集团有限公司)是专业从事节能炼钢成套设备开发、制造与应用的技术研究基地,也是全国最大的振动机械研发、制造基地。公司位于河南省鹤壁市,交通便利,地理位置优越,第20页共20页

占地面积10万余平方米,拥有生产车间14座,各类型生产、检测设备300余台(套),现有职工500余名。公司先后被上级部门评定为河南省高新技术企业、河南省首批节能减排科技创新示范企业、河南省电炉炼钢节能工程技术研究中心、河南省首批博士后科研基地、河南省50户重点装备制造企业、河南省100户高增长企业、河南省知识产权先进单位、河南省拟上市后备企业及国际工程承包资质企业。 公司始终贯彻以“科学技术是第一生产力”的指导思想,坚持走科技兴企的路子,以市场为导向,积极开展科技研发和技术创新工作,高新技术和高新技术产品不断推陈出新,雄厚的科技研发能力为公司迅速发展提供了持续的核心竞争力。公司下属河南省博士后科研基地、河南省级企业技术中心、河南省电炉节能炼钢设备工程技术研究中心和鹤壁市冶金矿山设计研究院等科研机构。拥有各类型技术工程、设计人员80余名,包括国家级突出贡献专家2名,高级工程师13名,博士3名,涉及机械设计、机械制造、炼钢技术、大气污染治理、土木工程、电器自动化等诸多专业领域。 第20页共20页

公司经营范围为:节能、炼钢设备、振动机械、环保设备、输送设备及备件加工、制造与销售;节能炼钢工程设计、总承包及技术咨询、进出口贸易。公司业务遍及全国及海外市场,先后为舞阳钢铁集团有限公司、西宁特钢、芜湖新兴铸管有限公司、河北冀南特钢、湖北华鑫特钢、河北泰宇重工等企业及韩国、印尼、越南、伊朗等国内外客户提供了数万台套节能炼钢、矿山、建材技术装备,取得了良好的经济、社会和环境效益,受到用户和社会各界的一致好评。公司现已研制开发出DP15型、DP20型、DP30型、DP50型、DP60型、DP70型、DP80型、DP100型、DP120型等二十多种规格型号的DP型节能炼钢成套技术装备产品,能够满足20T—200T电炉炼钢工程的需要。DP系列节能炼钢成套装备技术是当今最先进的冶炼技术装备,广泛应用于国内外电炉炼钢企业,已获得国家专利6项。该成套设备采用电炉余热回收利用、废钢预热输送,全封闭连续冶炼、高温烟尘净化等一系列高新技术和工艺,能有效解决以电炉为生产方式的钢铁企业生产能耗高、生产效率低、环境污染严重等难题。已经成为国内外冶金行业新建和改建炼钢项目的首选方案。公司将继续以推广节能炼钢成套装备、技术为主导,以节能电炉炼钢工程总承包服务为重点,借助中原经济区建设的强劲东风,面向中国和东南亚、中东等发展中国家,大力推广节能炼钢成套装备、技术,为全中国乃至全世界低碳冶金事业做出应有贡献。第20页共20页'

您可能关注的文档

- 名流印象项目可行性研究报告

- 地理信息系统可行性研究报告

- 停车场建设项目可行性研究报告

- 全数字电力线载波机项目可行性研究报告

- 大型沼气发电资源综合利用工程项目可行性研究报告

- 县教育局新建教师公租房可行性研究报告

- 农谷建设项目可行性研究报告报告

- 中心小学综合楼建设项目可行性研究报告

- 商城商业地产项目可行性研究报告

- 地膜覆盖在茶叶生产中的应用研究及示范可行性研究报告

- 大型沼气建设工程项目可行性研究报告

- 全自动仓储式机械立体停车场可行性研究报告

- 县就业培训示范基地建设项目可行性研究报告

- 中心幼儿园建设工程项目可行性研究报告

- 商会大厦建设项目可行性研究报告

- 农环境连片整治可行性研究报告

- 先进电炉炼短工艺流程可行性研究报告

- 地铁10号线车辆增购工程可行性研究报告