- 1.24 MB

- 17页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

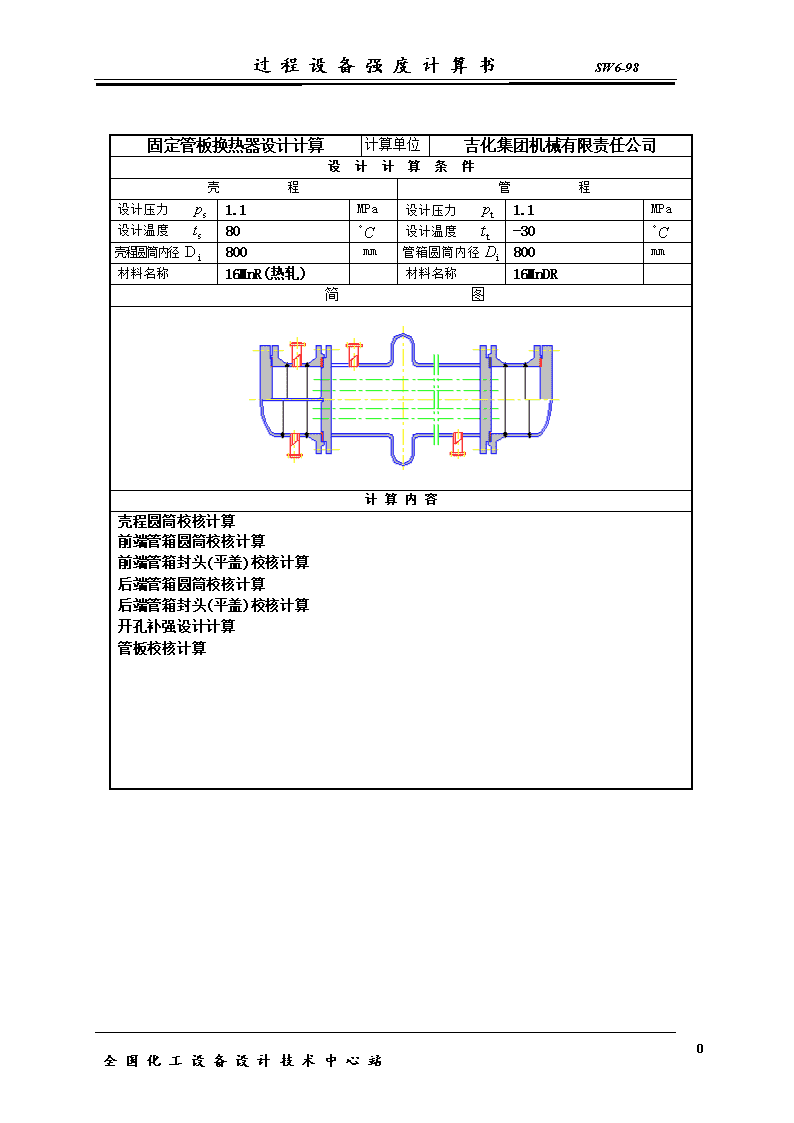

'过程设备强度计算书SW6-98固定管板换热器设计计算计算单位吉化集团机械有限责任公司设计计算条件壳程管程设计压力1.1MPa设计压力1.1MPa设计温度80设计温度-30壳程圆筒内径800mm管箱圆筒内径800mm材料名称16MnR(热轧)材料名称16MnDR简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算开孔补强设计计算管板校核计算16全国化工设备设计技术中心站

过程设备强度计算书SW6-98前端管箱筒体计算计算单位吉化集团机械有限责任公司计算条件筒体简图计算压力Pc1.10MPa设计温度t-30.00°C内径Di800.00mm材料16MnDR(板材)试验温度许用应力[s]163.00MPa设计温度许用应力[s]t163.00MPa试验温度下屈服点ss315.00MPa钢板负偏差C10.00mm腐蚀裕量C24.00mm焊接接头系数f1.00厚度及重量计算计算厚度d==2.71mm有效厚度de=dn-C1-C2=8.00mm名义厚度dn=12.00mm重量55.27Kg压力试验时应力校核压力试验类型液压试验试验压力值PT=1.25P=1.3750(或由用户输入)MPa压力试验允许通过的应力水平[s]T[s]T£0.90ss=283.50MPa试验压力下圆筒的应力sT==69.44MPa校核条件sT£[s]T校核结果合格压力及应力计算最大允许工作压力[Pw]==3.22772MPa设计温度下计算应力st==55.55MPa[s]tf163.00MPa校核条件[s]tf≥st结论筒体名义厚度大于或等于GB151中规定的最小厚度11.00mm,合格16全国化工设备设计技术中心站

过程设备强度计算书SW6-98前端管箱封头计算计算单位吉化集团机械有限责任公司计算条件椭圆封头简图计算压力Pc1.10MPa设计温度t-30.00°C内径Di800.00mm曲面高度hi200.00mm材料16MnDR(板材)试验温度许用应力[s]163.00MPa设计温度许用应力[s]t163.00MPa钢板负偏差C10.00mm腐蚀裕量C24.00mm焊接接头系数f1.00厚度及重量计算形状系数K==1.0000计算厚度d==2.70mm有效厚度de=dn-C1-C2=3.00mm最小厚度dmin=1.20mm名义厚度dn=7.00mm结论满足最小厚度要求重量41.12Kg压力计算最大允许工作压力[Pw]==1.22021MPa结论合格16全国化工设备设计技术中心站

过程设备强度计算书SW6-98后端管箱筒体计算计算单位吉化集团机械有限责任公司计算条件筒体简图计算压力Pc1.10MPa设计温度t-30.00°C内径Di800.00mm材料16MnDR(板材)试验温度许用应力[s]163.00MPa设计温度许用应力[s]t163.00MPa试验温度下屈服点ss315.00MPa钢板负偏差C10.00mm腐蚀裕量C24.00mm焊接接头系数f1.00厚度及重量计算计算厚度d==2.71mm有效厚度de=dn-C1-C2=8.00mm名义厚度dn=12.00mm重量62.48Kg压力试验时应力校核压力试验类型液压试验试验压力值PT=1.25P=1.3750(或由用户输入)MPa压力试验允许通过的应力水平[s]T[s]T£0.90ss=283.50MPa试验压力下圆筒的应力sT==69.44MPa校核条件sT£[s]T校核结果合格压力及应力计算最大允许工作压力[Pw]==3.22772MPa设计温度下计算应力st==55.55MPa[s]tf163.00MPa校核条件[s]tf≥st结论筒体名义厚度大于或等于GB151中规定的最小厚度11.00mm,合格16全国化工设备设计技术中心站

过程设备强度计算书SW6-98后端管箱封头计算计算单位吉化集团机械有限责任公司计算条件椭圆封头简图计算压力Pc1.10MPa设计温度t-30.00°C内径Di800.00mm曲面高度hi200.00mm材料16MnDR(板材)试验温度许用应力[s]163.00MPa设计温度许用应力[s]t163.00MPa钢板负偏差C10.00mm腐蚀裕量C24.00mm焊接接头系数f1.00厚度及重量计算形状系数K==1.0000计算厚度d==2.70mm有效厚度de=dn-C1-C2=3.00mm最小厚度dmin=1.20mm名义厚度dn=7.00mm结论满足最小厚度要求重量41.12Kg压力计算最大允许工作压力[Pw]==1.22021MPa结论合格16全国化工设备设计技术中心站

过程设备强度计算书SW6-98壳程圆筒计算计算单位吉化集团机械有限责任公司计算条件筒体简图计算压力Pc1.10MPa设计温度t80.00°C内径Di800.00mm材料16MnR(热轧)(板材)试验温度许用应力[s]170.00MPa设计温度许用应力[s]t170.00MPa试验温度下屈服点ss345.00MPa钢板负偏差C10.00mm腐蚀裕量C21.00mm焊接接头系数f0.85厚度及重量计算计算厚度d==3.06mm有效厚度de=dn-C1-C2=7.00mm名义厚度dn=8.00mm重量300.96Kg压力试验时应力校核压力试验类型液压试验试验压力值PT=1.25P=1.3750(或由用户输入)MPa压力试验允许通过的应力水平[s]T[s]T£0.90ss=310.50MPa试验压力下圆筒的应力sT==93.25MPa校核条件sT£[s]T校核结果合格压力及应力计算最大允许工作压力[Pw]==2.50682MPa设计温度下计算应力st==63.41MPa[s]tf144.50MPa校核条件[s]tf≥st结论筒体名义厚度大于或等于GB151中规定的最小厚度8.00mm,合格16全国化工设备设计技术中心站

过程设备强度计算书SW6-98开孔补强计算计算单位吉化集团机械有限责任公司接管:c,φ108×7计算方法:GB150-1998等面积补强法,单孔设计条件简图计算压力pc1.1MPa设计温度80℃壳体型式圆形筒体壳体材料名称及类型16MnR(热轧)板材壳体开孔处焊接接头系数φ1壳体内直径Di800mm壳体开孔处名义厚度δn8mm壳体厚度负偏差C10mm壳体腐蚀裕量C21mm壳体材料许用应力[σ]t170MPa接管实际外伸长度150mm接管实际内伸长度0mm接管材料20(GB8163)接管焊接接头系数1名称及类型管材接管腐蚀裕量1mm补强圈材料名称凸形封头开孔中心至封头轴线的距离mm补强圈外径mm补强圈厚度mm接管厚度负偏差C1t0.875mm补强圈厚度负偏差C1rmm接管材料许用应力[σ]t130MPa补强圈许用应力[σ]tMPa开孔补强计算壳体计算厚度δ2.597mm接管计算厚度δt0.399mm补强圈强度削弱系数frr0接管材料强度削弱系数fr0.765开孔直径d97.75mm补强区有效宽度B195.5mm接管有效外伸长度h126.16mm接管有效内伸长度h20mm开孔削弱所需的补强面积A260.1mm2壳体多余金属面积A1419.8mm2接管多余金属面积A2189.1mm2补强区内的焊缝面积A349mm2A1+A2+A3=657.9mm2,大于A,不需另加补强。补强圈面积A4mm2A-(A1+A2+A3)mm2结论:补强满足要求,不需另加补强。16全国化工设备设计技术中心站

过程设备强度计算书SW6-98开孔补强计算计算单位吉化集团机械有限责任公司接管:a,φ136×23计算方法:GB150-1998等面积补强法,单孔设计条件简图计算压力pc1.1MPa设计温度-30℃壳体型式椭圆形封头壳体材料名称及类型16MnDR板材壳体开孔处焊接接头系数φ1壳体内直径Di800mm壳体开孔处名义厚度δn7mm壳体厚度负偏差C10mm壳体腐蚀裕量C24mm壳体材料许用应力[σ]t163MPa椭圆形封头长短轴之比2接管实际外伸长度98mm接管实际内伸长度0mm接管材料16MnD接管焊接接头系数1名称及类型锻件接管腐蚀裕量4mm补强圈材料名称凸形封头开孔中心至封头轴线的距离210mm补强圈外径mm补强圈厚度mm接管厚度负偏差C1t0mm补强圈厚度负偏差C1rmm接管材料许用应力[σ]t150MPa补强圈许用应力[σ]tMPa开孔补强计算壳体计算厚度δ2.434mm接管计算厚度δt0.331mm补强圈强度削弱系数frr0接管材料强度削弱系数fr0.92开孔直径d98mm补强区有效宽度B196mm接管有效外伸长度h147.48mm接管有效内伸长度h20mm开孔削弱所需的补强面积A245.9mm2壳体多余金属面积A153.8mm2接管多余金属面积A21631mm2补强区内的焊缝面积A349mm2A1+A2+A3=1734mm2,大于A,不需另加补强。补强圈面积A4mm2A-(A1+A2+A3)mm2结论:补强满足要求,不需另加补强。16全国化工设备设计技术中心站

过程设备强度计算书SW6-98开孔补强计算计算单位吉化集团机械有限责任公司接管:g,φ65×11计算方法:GB150-1998等面积补强法,单孔设计条件简图计算压力pc1.1MPa设计温度-30℃壳体型式椭圆形封头壳体材料名称及类型16MnDR板材壳体开孔处焊接接头系数φ1壳体内直径Di800mm壳体开孔处名义厚度δn7mm壳体厚度负偏差C10mm壳体腐蚀裕量C24mm壳体材料许用应力[σ]t163MPa椭圆形封头长短轴之比2接管实际外伸长度102mm接管实际内伸长度0mm接管材料16MnD接管焊接接头系数1名称及类型锻件接管腐蚀裕量4mm补强圈材料名称凸形封头开孔中心至封头轴线的距离mm补强圈外径mm补强圈厚度mm接管厚度负偏差C1t0mm补强圈厚度负偏差C1rmm接管材料许用应力[σ]t150MPa补强圈许用应力[σ]tMPa开孔补强计算壳体计算厚度δ2.434mm接管计算厚度δt0.158mm补强圈强度削弱系数frr0接管材料强度削弱系数fr0.92开孔直径d51mm补强区有效宽度B102mm接管有效外伸长度h123.69mm接管有效内伸长度h20mm开孔削弱所需的补强面积A126.8mm2壳体多余金属面积A128.26mm2接管多余金属面积A2298.3mm2补强区内的焊缝面积A349mm2A1+A2+A3=375.5mm2,大于A,不需另加补强。补强圈面积A4mm2A-(A1+A2+A3)mm2结论:补强满足要求,不需另加补强。16全国化工设备设计技术中心站

过程设备强度计算书SW6-98开孔补强计算计算单位吉化集团机械有限责任公司接管:f,φ65×11计算方法:GB150-1998等面积补强法,单孔设计条件简图计算压力pc1.1MPa设计温度-30℃壳体型式圆形筒体壳体材料名称及类型16MnDR板材壳体开孔处焊接接头系数φ1壳体内直径Di800mm壳体开孔处名义厚度δn12mm壳体厚度负偏差C10mm壳体腐蚀裕量C24mm壳体材料许用应力[σ]t163MPa接管实际外伸长度102mm接管实际内伸长度0mm接管材料16MnD接管焊接接头系数1名称及类型锻件接管腐蚀裕量4mm补强圈材料名称凸形封头开孔中心至封头轴线的距离mm补强圈外径mm补强圈厚度mm接管厚度负偏差C1t0mm补强圈厚度负偏差C1rmm接管材料许用应力[σ]t150MPa补强圈许用应力[σ]tMPa开孔补强计算壳体计算厚度δ2.709mm接管计算厚度δt0.158mm补强圈强度削弱系数frr0接管材料强度削弱系数fr0.92开孔直径d51mm补强区有效宽度B102mm接管有效外伸长度h123.69mm接管有效内伸长度h20mm开孔削弱所需的补强面积A141.2mm2壳体多余金属面积A1264mm2接管多余金属面积A2298.3mm2补强区内的焊缝面积A364mm2A1+A2+A3=626.2mm2,大于A,不需另加补强。补强圈面积A4mm2A-(A1+A2+A3)mm2结论:补强满足要求,不需另加补强。16全国化工设备设计技术中心站

过程设备强度计算书SW6-98延长部分兼作法兰固定式管板设计单位吉化集团机械有限责任公司设计计算条件简图设计压力ps1.1MPa设计温度Ts80平均金属温度ts80装配温度to15壳材料名称16MnR(热轧)设计温度下许用应力[s]t170Mpa程平均金属温度下弹性模量Es2.038e+05Mpa平均金属温度下热膨胀系数as1.137e-05mm/mm圆壳程圆筒内径Di800mm壳程圆筒名义厚度ds8mm壳程圆筒有效厚度dse7mm筒壳体法兰设计温度下弹性模量Ef’2.038e+05MPa壳程圆筒内直径横截面积A=0.25pDi25.027e+05mm2壳程圆筒金属横截面积As=pds(Di+ds)1.775e+04mm2管设计压力pt1.1MPa箱设计温度Tt-30圆材料名称16MnDR筒设计温度下弹性模量Eh2.08e+05MPa管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)dh21mm管箱圆筒有效厚度dhe17mm管箱法兰设计温度下弹性模量Et”2.08e+05MPa材料名称10(正火)换管子平均温度tt-30设计温度下管子材料许用应力[s]tt112MPa设计温度下管子材料屈服应力sst187MPa热设计温度下管子材料弹性模量Ett1.912e+05MPa平均金属温度下管子材料弹性模量Et1.94e+05MPa平均金属温度下管子材料热膨胀系数at1.054e-05mm/mm管管子外径d57mm管子壁厚dt4mm注:16全国化工设备设计技术中心站

过程设备强度计算书SW6-98管子根数n77换热管中心距S72mm换一根管子金属横截面积666mm2换热管长度L2000mm管子有效长度(两管板内侧间距)L11900mm管束模数Kt=Etna/LDi6545MPa管子回转半径18.79mm热管子受压失稳当量长度lcr894mm系数Cr=142.1比值lcr/i47.57管子稳定许用压应力()MPa管管子稳定许用压应力()77.85MPa材料名称16MnD设计温度tp80管设计温度下许用应力150MPa设计温度下弹性模量Ep2.038e+05MPa管板腐蚀裕量C25mm管板输入厚度dn50mm管板计算厚度d43mm隔板槽面积(包括拉杆和假管区面积)Ad0mm2板管板强度削弱系数h0.4管板刚度削弱系数m0.4管子加强系数K=5.475管板和管子连接型式焊接管板和管子胀接(焊接)高度l5mm胀接许用拉脱应力[q]MPa焊接许用拉脱应力[q]56MPa16全国化工设备设计技术中心站

过程设备强度计算书SW6-98管材料名称16MnD管箱法兰厚度58mm法兰外径960mm箱基本法兰力矩4.859e+07N×mm管程压力操作工况下法兰力3.239e+07N×mm法兰宽度80mm法比值0.02125比值0.0725系数(按dh/Di,df”/Di,查<>图25)0.00兰系数w”(按dh/Di,df”/Di,查<>图26)0.002433旋转刚度51.78MPa材料名称16MnD壳壳体法兰厚度38mm法兰外径960mm体法兰宽度80mm比值0.00875法比值0.0475系数,按dh/Di,df”/Di,查<>图250.00兰系数,按dh/Di,df”/Di,查<>图260.0002689旋转刚度7.212MPa法兰外径与内径之比1.2壳体法兰应力系数Y(按K查<>表9-5)10.75旋转刚度无量纲参数0.0008654膨胀节总体轴向刚度0N/mm16全国化工设备设计技术中心站

过程设备强度计算书SW6-98管板第一弯矩系数(按,查<>图27)0.1204系系数25.41系数(按查<>图29)3.826换热管束与不带膨胀节壳体刚度之比2.751数换热管束与带膨胀节壳体刚度之比管板第二弯矩系数(按K,Q或查<>图28(a)或(b))2.465系数(带膨胀节时代替Q)0.001672计系数(按K,Q或Qex查图30)0.005769法兰力矩折减系数0.1304管板边缘力矩变化系数3.708算法兰力矩变化系数0.5164管管板开孔后面积Al=A-0.25npd23.062e+05mm2板参管板布管区面积(三角形布管)(正方形布管)3.457e+05mm2数管板布管区当量直径663.4mm系数0.6091系系数0.1675数系数4.095计系数(带膨胀节时代替Q)5.969算管板布管区当量直径与壳体内径之比0.8293管板周边不布管区无量纲宽度k=K(1-rt)0.934716全国化工设备设计技术中心站

过程设备强度计算书SW6-98仅有壳程压力Ps作用下的危险组合工况(Pt=0)不计温差应力计温差应力换热管与壳程圆筒热膨胀变形差=(t-t)-(t-t)0.0-0.001213当量压力组合1.11.1MPa有效压力组合4.505-34.91MPa基本法兰力矩系数0.04404-0.005682管板边缘力矩系数0.050230.0005153管板边缘剪力系数1.2760.01309管板总弯矩系数1.4350.1507系数仅用于时0.31450.03303系数当时,按K和m查图31(a)实线当时,按K和m查图31(b)0.4410.2138系数>0,=,<0,=0.4410.2118管板径向应力系数带膨胀节Q为Q=0.038160.008155管板布管区周边处径向应力系数=0.068030.003179管板布管区周边处剪切应力系数=0.086520.03851壳体法兰力矩系数0.004881-0.001604计算值许用值计算值许用值管板径向应力90.611.5225150.13450MPa管板布管区周边处径向应力55.291.522590.123450MPa管板布管区周边剪切应力9.1580.575-31.581.5225MPa16全国化工设备设计技术中心站

过程设备强度计算书SW6-98壳体法兰应力50.111.5225127.73450MPa换热管轴向应力5.28311277.85126.7333677.85MPa壳程圆筒轴向应力26.9144.5-92.77433.5MPa换热管与管板连接拉脱应力q=3.93[q]5694.223[q]焊接[q]胀接168MPa仅有管程压力Pt作用下的危险组合工况(Ps=0)不计温差应力计温差应力换热管与壳程圆筒热膨胀变形差=(t-t)-(t-t)0.0-0.001213当量压力组合-1.284-1.284MPa有效压力组合-6.566-45.98MPa操作情况下法兰力矩系数-0.02014-0.002876管板边缘力矩系数-0.02014-0.002876管板边缘剪力系数-0.5118-0.07309管板总弯矩系数-2.338-0.06446系数仅用于时0.51240.01413系数当时,按K和m查图31(a)实线当时,按K和m查31(b)1.4290.2985系数>0,=;<0,=1.4290.2985管板径向应力系数带膨胀节Q为Q=0.026510.0105216全国化工设备设计技术中心站

过程设备强度计算书SW6-98管板布管区周边处径向应力系数=-0.02377-0.001244管板布管区周边处剪切应力系数=0.018550.03523壳体法兰力矩系数-0.004299-0.002047计算值许用值计算值许用值管板径向应力91.741.5225254.93450MPa管板布管区周边处径向应力57.471.5225165.33450MPa管板布管区周边剪切应力-2.8620.575-38.061.5225MPa壳体法兰应力64.341.5225214.53450MPa换热管轴向应力23.5311277.85160.4333677.85MPa壳程圆筒轴向应力22.75144.5-80.63433.5MPa换热管与管板连接拉脱应力q=17.5[q]56119.33[q]焊接[q]胀接168MPa计算结果管板名义厚度50mm管板校核通过16全国化工设备设计技术中心站'