- 553.17 KB

- 38页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'温州燃机发电有限公司2013年#1、2燃机大修热工项目施工方案乐清市和辰电力工程有限公司二0一三年九月37

目录一.工程概况二.工程范围及主要工程量三.施工准备四.施工工艺及质量要求五.劳动力及施工机械配备计划六.质量管理七.安全管理37

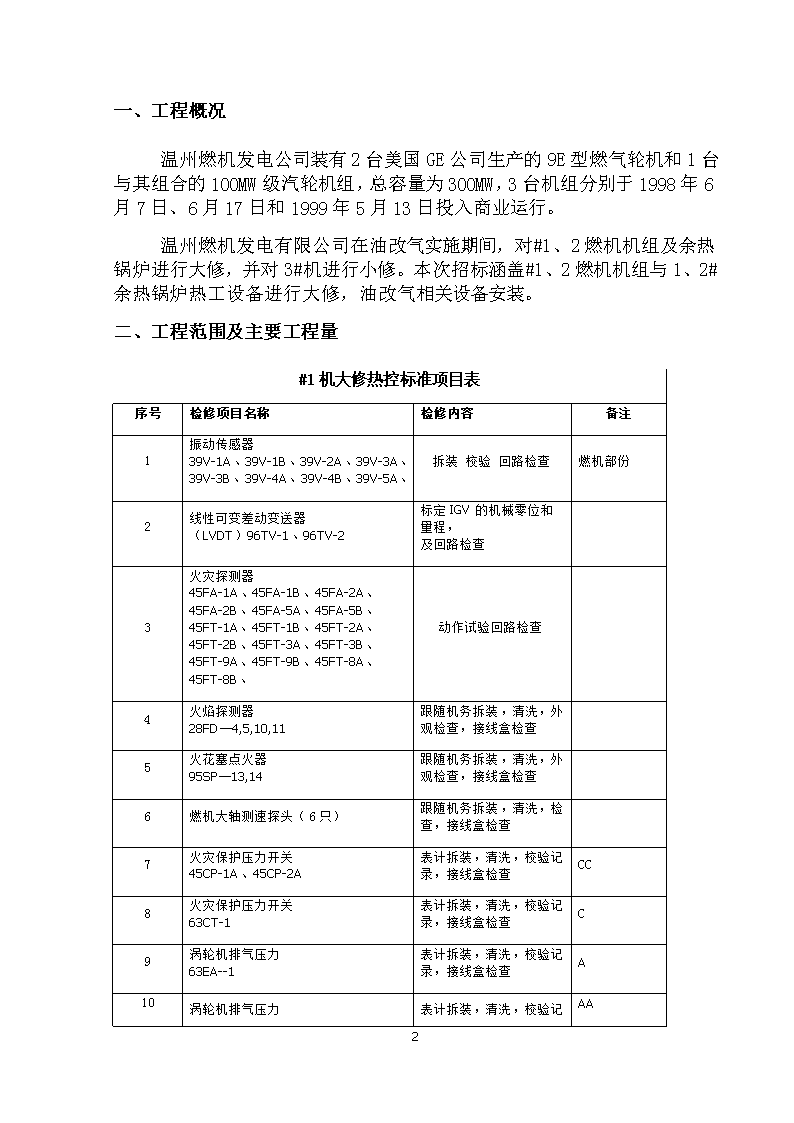

一、工程概况温州燃机发电公司装有2台美国GE公司生产的9E型燃气轮机和1台与其组合的100MW级汽轮机组,总容量为300MW,3台机组分别于1998年6月7日、6月17日和1999年5月13日投入商业运行。温州燃机发电有限公司在油改气实施期间,对#1、2燃机机组及余热锅炉进行大修,并对3#机进行小修。本次招标涵盖#1、2燃机机组与1、2#余热锅炉热工设备进行大修,油改气相关设备安装。二、工程范围及主要工程量#1机大修热控标准项目表序号检修项目名称检修内容备注1振动传感器39V-1A、39V-1B、39V-2A、39V-3A、39V-3B、39V-4A、39V-4B、39V-5A、拆装校验回路检查燃机部份2线性可变差动变送器(LVDT)96TV-1、96TV-2标定IGV的机械零位和量程,及回路检查 3火灾探测器45FA-1A、45FA-1B、45FA-2A、45FA-2B、45FA-5A、45FA-5B、45FT-1A、45FT-1B、45FT-2A、45FT-2B、45FT-3A、45FT-3B、45FT-9A、45FT-9B、45FT-8A、45FT-8B、动作试验回路检查 4火焰探测器28FD—4,5,10,11跟随机务拆装,清洗,外观检查,接线盒检查5火花塞点火器95SP—13,14跟随机务拆装,清洗,外观检查,接线盒检查 6燃机大轴测速探头(6只)跟随机务拆装,清洗,检查,接线盒检查 7火灾保护压力开关45CP-1A、45CP-2A表计拆装,清洗,校验记录,接线盒检查CC8火灾保护压力开关63CT-1表计拆装,清洗,校验记录,接线盒检查C9涡轮机排气压力63EA--1表计拆装,清洗,校验记录,接线盒检查A10涡轮机排气压力AA37

63ET--1,2表计拆装,清洗,校验记录,接线盒检查11液压油压力开关63HL--1,2,3表计拆装,清洗,校验记录,接线盒检查AAA12液压油压力开关63HQ--1表计拆装,清洗,校验记录,接线盒检查B13液压油差压开关63HF--1表计拆装,清洗,校验记录,接线盒检查B14润滑油压力开关63QA--1表计拆装,清洗,校验记录,接线盒检查B15润滑油压力开关63QL--1表计拆装,清洗,校验记录,接线盒检查B16主润滑油过滤器压差63QQ--1表计拆装,清洗,校验记录,接线盒检查C17润滑油压力开关63QT--2A,2B表计拆装,清洗,校验记录,接线盒检查AA18发电机密封油油氢差压63ST--1A,1B表计拆装,清洗,校验记录,接线盒检查AA19燃机进气滤网压差63TF-1表计拆装,清洗,校验记录,接线盒检查A20燃机进气滤网压差63TF--2A,2B表计拆装,清洗,校验记录,接线盒检查AA21排气架风机排气压力63TK--1,2表计拆装,清洗,校验记录,接线盒检查AA22冷却水压力开关63WC--1表计拆装,清洗,校验记录,接线盒检查B23氢气压力开关63CT-5表计拆装,清洗,校验记录,接线盒检查B24氢气压力开关63GH-1表计拆装,清洗,校验记录,接线盒检查B25氢气压力开关63GK-1表计拆装,清洗,校验记录,接线盒检查B26氢气压力开关63GL-1表计拆装,清洗,校验记录,接线盒检查B27氢气压力开关63HH-1表计拆装,清洗,校验记录,接线盒检查B28发电机密封油油氢差压63SA-1表计拆装,清洗,校验记录,接线盒检查A37

29发电机氢气压力变送器95HH--1表计拆装,清洗,校验记录,接线盒检查C30压气机排气压力变送器96CD--1A,1B,1C表计拆装,清洗,校验记录,接线盒检查系统校验CCC31温度开关26QA-1表计拆装,清洗,校验记录,接线盒检查 32温度开关26QN-1 33温度开关26QL-1表计拆装,清洗,校验记录,接线盒检查 34温度开关26QT-1A表计拆装,清洗,校验记录,接线盒检查 35温度开关26QT-1B表计拆装,清洗,校验记录,接线盒检查 36温度开关26HA-3表计拆装,清洗,校验记录,接线盒检查 37温度开关26HT-3表计拆装,清洗,校验记录,接线盒检查 38温度开关26BT-1表计拆装,清洗,校验记录,接线盒检查 39温度开关26BT-2表计拆装,清洗,校验记录,接线盒检查 40温度开关26VG-1表计拆装,清洗,校验记录,接线盒检查 41温度开关26VG-2表计拆装,清洗,校验记录,接线盒检查 42液位开关71FA-1动作检查回路检查接线盒检查动作检查 43油位开关71QH-1接线盒检查动作检查,与机务联调 44油位开关71QL-1接线盒检查动作检查,与机务联调 45液位开关71SD-1接线盒检查动作检查 46液位开关71WL-1接线盒检查动作检查 47液位开关71WG-1接线盒检查动作检查 48振动开关39FC—1/2/3/4振动试验 37

49火灾保护限位开关33CL-1A接线盒检查动作检查 50防喘阀行程开关33CB-1,2,3,4接线盒检查动作检查 51发电机温度测点DT-GSF-1/2/3DT-GSA-4/5/6DT-GSC-7/8/9、DT-GSC-20/21/22DT-GGC-10/11DT-GGC-12/13、DT-GGH-15/16/18/19DT-GAC-23、DT-GAH-17DT-GGK-24回路检查 52推力轴承温度BT-TA1-4A/4B/8A/8B、BT-TI1-1A/1B/6A/6B、表计拆装,清洗,校验记录,接线盒检查 53轴承金属温度BT-J1-1A/1B/2A/2B、BT-J2-1A/1B/2A/2B、BT-J3-1A/1B、BT-GJ1-1A/1B/2A/2B、BT-GJ2-1A/1B/2A/2B表计拆装,清洗,校验记录,接线盒检查 54轮机间内筒体温度TT-IB-1更换所有元件校验新的元件记录补偿导线检查 55轮间温度热电偶:TT-WS1FI-1、TT-WS1FI-2、TT-WS1AO-1、TT-WS1AO-2、TT-WS2FO-1、TT-WS2FO-2、TT-WS2AO-1、TT-WS2AO-2、TT-WS3FO-1、TT-WS3FO-2、TT-WS3AO-1、TT-WS3AO-2更换所有元件校验新的元件记录补偿导线检查 56排气热电偶:TT-XD-1、TT-XD-2、TT-XD-3、TT-XD-4、TT-XD-5、TT-XD-6、TT-XD-7、TT-XD-8、TT-XD-9、TT-XD-10、TT-XD-11、TT-XD-12、TT-XD-13、TT-XD-14、TT-XD-15、TT-XD-16、TT-XD-17、TT-XD-18、TT-XD-19、TT-XD-20、TT-XD-21、TT-XD-22、TT-XD-23、TT-XD-24更换所有元件校验新的元件记录补偿导线检查 57压气机进气/排气热电偶CT-DA-1A/2A/3A、CT-IF-1A/2A/3A、表计拆装,清洗,校验记录,接线盒检查 58#1轴承回油温度LT-B1D-1A,1B表计拆装,清洗,校验记录,接线盒检查 59#2轴承回油温度LT-B2D-1A,1B表计拆装,清洗,校验记录,接线盒检查 37

60#3轴承回油温度LT-B3D-1A,1B表计拆装,清洗,校验记录,接线盒检查 61#4轴承回油温度LT-G1D-1A,1B表计拆装,清洗,校验记录,接线盒检查 62#5轴承回油温度LT-G2D-1A,1B表计拆装,清洗,校验记录,接线盒检查 63轴承母管温度LT-TH-1A,1B表计拆装,清洗,校验记录,接线盒检查 64雾化空气进口温度AATI-1A,1B表计拆装,清洗,校验记录,接线盒检查 65就地所有压力表、温度表、流量表(50只)表计拆装,清洗,校验记录,损坏的表更换进气系统3个差压表有备件时更换66火灾保护电磁释放阀45CR-1A、45CR-2A、45CR-3A、45CR-4A绝缘检查,阻值检查记录,接线盒检查, 67雾化空压机ISO电磁阀20AB--1绝缘检查,阻值检查记录,接线盒检查, 68防喘电磁阀20CB--1绝缘检查,阻值检查记录,接线盒检查, 69发电机外壳通风电磁阀20GK绝缘检查,阻值检查记录,接线盒检查, 70氢气母管供应电磁阀20HH--1/2绝缘检查,阻值检查记录,接线盒检查, 71CO2清吹歧管电磁阀20PM绝缘检查,阻值检查记录,接线盒检查, 72转速控制电磁阀20TU--1绝缘检查,阻值检查记录,接线盒检查, 73透平压气机IGV电磁阀20TV--1绝缘检查,阻值检查记录,接线盒检查, 74IGV伺服阀90TV--1绝缘检查,阻值检查记录,接线盒检查, 75厂变及主变就地温度计校验 76氢气纯度系统:拆下所有信号管路,清洗管路及流量计,更换滤蕊和干燥剂,用标准气校验纯度指示,纯度定值开关校准,记录回路检查。 77火灾保护系统开机前整套试验 37

78给水调节阀LCV1347A机务更换阀门,热工配合;动作及反馈调整.记录,接线盒检查余热锅炉部份79#1炉高压循环泵出口流量变送器表计拆装,清洗,校验记录,接线盒检查0-----500mbarFT1100AAFT1100BAFT1100CA80#1炉汽包水位变送器表计拆装,清洗,校验记录,接线盒检查0---2000mmH2OLT1100AALT1100BALT1100CA81#1炉汽包压力变送器表计拆装,清洗,校验记录,接线盒检查0-----75barPT1100AAPT1100BA82#1炉过热蒸汽流量变送器FT1118A表计拆装,清洗,校验记录,接线盒检查0-----1000mbarA83#1炉过热蒸汽压力变送器PT1118A表计拆装,清洗,校验记录,接线盒检查0-----75barA84#1炉低压循环泵出口流量变送器表计拆装,清洗,校验记录,接线盒检查0-----250mbarFT1160AAFT1160BAFT1160CA85#1炉给水流量变送器FT1341A表计拆装,清洗,校验记录,接线盒检查0-----250mbarB86#1炉给水压力变送器PT1341B表计拆装,清洗,校验记录,接线盒检查0-----100barC87#1炉A低压循环泵进口滤网差压变送器DPT1351A表计拆装,清洗,校验记录,接线盒检查0-----500mbarA88#1炉B低压循环泵进口滤网差压变送器表计拆装,清洗,校验记录,接线盒检查0-----500mbarA37

DPT1351B89#1炉转换挡板密封差压开关表计拆装,清洗,校验记录,接线盒检查 DPS1700ABDPS1700BBDPS1700CB90#1炉液压站压力开关PS1710A、PS1710B、PS1710C、PS1710D、PS1710E、PS1710F拆回校验记录回路检查,接线盒检查BBBBBB91调节阀压力开关PS1118A;PS1165A;PS1347A拆回校验记录回路检查,接线盒检查CCC92吹灰风机压力开关表计拆装,清洗,校验记录CC93#1炉A低压循环泵进口压力表PI10351A表计拆装,清洗,校验记录C94#1炉A低压循环泵出口压力表PI10352A表计拆装,清洗,校验记录C95#1炉B低压循环泵进口压力表PI10351B表计拆装,清洗,校验记录C96#1炉B低压循环泵出口压力表PI10352B表计拆装,清洗,校验记录C97#1炉给水压力表PI10341A表计拆装,清洗,校验记录C98#1炉过热蒸汽压力表PI10118A表计拆装,清洗,校验记录A99#1炉汽包压力表PI10100A表计拆装,清洗,校验记录A100#1炉A高压循环泵进口压力表PI10108A表计拆装,清洗,校验记录C101#1炉A高压循环泵出口压力表PI10110A表计拆装,清洗,校验记录C102#1炉B高压循环泵进口压力表PI10108B表计拆装,清洗,校验记录C103#1炉B高压循环泵出口压力表PI10110B表计拆装,清洗,校验记录C104液压站压力表PI1710A/1710B/1710C表计拆装,清洗,校验记录A37

105#1炉液压站电磁阀电磁阀检查,线圈电阻检查 A、B、C、D、E、F、G、H106行程开关ZSO1711B/C;ZSC1711B/C;ZSO1100A;ZSO1113A动作检查,回路检查。 107#1炉液压站挡板行程开关动作检查,接线盒检查 108#1炉液压站挡板行程变送器ZYT1700A线路检查 109液压挡板系统润滑油液位开关LS1710A、LS1710B表计拆装,清洗,校验记录,接线盒检查 110液压挡板系统润滑油温度开关TS1710A/1710B表计拆装,清洗,校验记录,接线盒检查 111流量开关FS1109A/B表计拆装,清洗,校验记录,接线盒检查 112高压泵温度开关TS1109A/2109B表计拆装,清洗,校验记录,接线盒检查 113热电偶温度TE1100A表计拆装,清洗,校验记录,接线盒检查 114热电偶温度TE1105A表计拆装,清洗,校验记录,接线盒检查 115热电偶温度TE1113A表计拆装,清洗,校验记录,接线盒检查 116热电偶温度TE1118A表计拆装,清洗,校验记录,接线盒检查 117热电偶温度TE1344A表计拆装,清洗,校验记录,接线盒检查 118热电偶温度TE1345A表计拆装,清洗,校验记录,接线盒检查 119热电偶温度TE1701A/B/C/D/E/F表计拆装,清洗,校验记录,接线盒检查 120热电偶温度TE1702A表计拆装,清洗,校验记录,接线盒检查 121热电偶温度TE1704A表计拆装,清洗,校验记录,接线盒检查 122热电偶温度TE1708A表计拆装,清洗,校验记录,接线盒检查 123热电偶温度 37

TE1710A表计拆装,清洗,校验记录,接线盒检查124其余就地压力表和温度表(10只)表计拆装,清洗,校验记录,损坏的表更换 #2机大修热控标准项目表序号检修项目名称检修内容备注1振动传感器39V-1A、39V-1B、39V-2A、39V-3A、39V-3B、39V-4A、39V-4B、39V-5A、拆装校验回路检查燃机部份2线性可变差动变送器(LVDT)96TV-1、96TV-2标定IGV的机械零位和量程,及回路检查 3火灾探测器45FA-1A、45FA-1B、45FA-2A、45FA-2B、45FA-5A、45FA-5B、45FT-1A、45FT-1B、45FT-2A、45FT-2B、45FT-3A、45FT-3B、45FT-9A、45FT-9B、45FT-8A、45FT-8B、动作试验回路检查 4火焰探测器28FD—4,5,10,11跟随机务拆装,清洗,外观检查,接线盒检查5火花塞点火器95SP—13,14跟随机务拆装,清洗,外观检查,接线盒检查 6燃机大轴测速探头(6只)跟随机务拆装,清洗,检查,接线盒检查 7火灾保护压力开关45CP-1A、45CP-2A表计拆装,清洗,校验记录,接线盒检查CC8火灾保护压力开关63CT-1表计拆装,清洗,校验记录,接线盒检查C9涡轮机排气压力63EA--1表计拆装,清洗,校验记录,接线盒检查A10涡轮机排气压力63ET--1,2表计拆装,清洗,校验记录,接线盒检查AA11液压油压力开关63HL--1,2,3表计拆装,清洗,校验记录,接线盒检查AAA12液压油压力开关63HQ--1表计拆装,清洗,校验记录,接线盒检查B13液压油差压开关63HF--1B37

表计拆装,清洗,校验记录,接线盒检查14润滑油压力开关63QA--1表计拆装,清洗,校验记录,接线盒检查B15润滑油压力开关63QL--1表计拆装,清洗,校验记录,接线盒检查B16主润滑油过滤器压差63QQ--1表计拆装,清洗,校验记录,接线盒检查C17润滑油压力开关63QT--2A,2B表计拆装,清洗,校验记录,接线盒检查AA18发电机密封油油氢差压63ST--1A,1B表计拆装,清洗,校验记录,接线盒检查AA19燃机进气滤网压差63TF-1表计拆装,清洗,校验记录,接线盒检查A20燃机进气滤网压差63TF--2A,2B表计拆装,清洗,校验记录,接线盒检查AA21排气架风机排气压力63TK--1,2表计拆装,清洗,校验记录,接线盒检查AA22冷却水压力开关63WC--1表计拆装,清洗,校验记录,接线盒检查B23氢气压力开关63CT-5表计拆装,清洗,校验记录,接线盒检查B24氢气压力开关63GH-1表计拆装,清洗,校验记录,接线盒检查B25氢气压力开关63GK-1表计拆装,清洗,校验记录,接线盒检查B26氢气压力开关63GL-1表计拆装,清洗,校验记录,接线盒检查B27氢气压力开关63HH-1表计拆装,清洗,校验记录,接线盒检查B28发电机密封油油氢差压63SA-1表计拆装,清洗,校验记录,接线盒检查A29发电机氢气压力变送器95HH--1表计拆装,清洗,校验记录,接线盒检查C30压气机排气压力变送器96CD--1A,1B,1C表计拆装,清洗,校验记录,接线盒检查系统校验CCC31温度开关26QA-1表计拆装,清洗,校验记录,接线盒检查 37

32温度开关26QN-1表计拆装,清洗,校验记录,接线盒检查 33温度开关26QL-1表计拆装,清洗,校验记录,接线盒检查 34温度开关26QT-1A表计拆装,清洗,校验记录,接线盒检查 35温度开关26QT-1B表计拆装,清洗,校验记录,接线盒检查 36温度开关26HA-3表计拆装,清洗,校验记录,接线盒检查 37温度开关26HT-3表计拆装,清洗,校验记录,接线盒检查 38温度开关26BT-1表计拆装,清洗,校验记录,接线盒检查 39温度开关26BT-2表计拆装,清洗,校验记录,接线盒检查 40温度开关26VG-1表计拆装,清洗,校验记录,接线盒检查 41温度开关26VG-2表计拆装,清洗,校验记录,接线盒检查 42液位开关71FA-1动作检查回路检查接线盒检查动作检查 43油位开关71QH-1接线盒检查动作检查,与机务联调 44油位开关71QL-1接线盒检查动作检查,与机务联调 45液位开关71SD-1接线盒检查动作检查 46液位开关71WL-1接线盒检查动作检查 47液位开关71WG-1接线盒检查动作检查 48振动开关39FC—1/2/3/4振动试验 49火灾保护限位开关33CL-1A接线盒检查动作检查 50防喘阀行程开关33CB-1,2,3,4接线盒检查动作检查 37

51发电机温度测点DT-GSF-1/2/3DT-GSA-4/5/6DT-GSC-7/8/9、DT-GSC-20/21/22DT-GGC-10/11DT-GGC-12/13、DT-GGH-15/16/18/19DT-GAC-23、DT-GAH-17DT-GGK-24回路检查 52推力轴承温度BT-TA1-4A/4B/8A/8B、BT-TI1-1A/1B/6A/6B、表计拆装,清洗,校验记录,接线盒检查 53轴承金属温度BT-J1-1A/1B/2A/2B、BT-J2-1A/1B/2A/2B、BT-J3-1A/1B、BT-GJ1-1A/1B/2A/2B、BT-GJ2-1A/1B/2A/2B表计拆装,清洗,校验记录,接线盒检查 54轮机间内筒体温度TT-IB-1更换所有元件校验新的元件记录补偿导线检查 55轮间温度热电偶:TT-WS1FI-1、TT-WS1FI-2、TT-WS1AO-1、TT-WS1AO-2、TT-WS2FO-1、TT-WS2FO-2、TT-WS2AO-1、TT-WS2AO-2、TT-WS3FO-1、TT-WS3FO-2、TT-WS3AO-1、TT-WS3AO-2更换所有元件校验新的元件记录补偿导线检查 56排气热电偶:TT-XD-1、TT-XD-2、TT-XD-3、TT-XD-4、TT-XD-5、TT-XD-6、TT-XD-7、TT-XD-8、TT-XD-9、TT-XD-10、TT-XD-11、TT-XD-12、TT-XD-13、TT-XD-14、TT-XD-15、TT-XD-16、TT-XD-17、TT-XD-18、TT-XD-19、TT-XD-20、TT-XD-21、TT-XD-22、TT-XD-23、TT-XD-24更换所有元件校验新的元件记录补偿导线检查 57压气机进气/排气热电偶CT-DA-1A/2A/3A、CT-IF-1A/2A/3A、表计拆装,清洗,校验记录,接线盒检查 58#1轴承回油温度LT-B1D-1A,1B表计拆装,清洗,校验记录,接线盒检查 59#2轴承回油温度LT-B2D-1A,1B表计拆装,清洗,校验记录,接线盒检查 60#3轴承回油温度LT-B3D-1A,1B表计拆装,清洗,校验记录,接线盒检查装复时垂直部分注意密封问题61#4轴承回油温度LT-G1D-1A,1B表计拆装,清洗,校验记录,接线盒检查 37

62#5轴承回油温度LT-G2D-1A,1B表计拆装,清洗,校验记录,接线盒检查 63轴承母管温度LT-TH-1A,1B表计拆装,清洗,校验记录,接线盒检查 64雾化空气进口温度AATI-1A,1B表计拆装,清洗,校验记录,接线盒检查 65就地所有压力表、温度表、流量表(50只)表计拆装,清洗,校验记录,损坏的表更换进气系统3个差压表有备件时更换66火灾保护电磁释放阀45CR-1A、45CR-2A、45CR-3A、45CR-4A绝缘检查,阻值检查记录,接线盒检查, 67雾化空压机ISO电磁阀20AB--1绝缘检查,阻值检查记录,接线盒检查, 68防喘电磁阀20CB--1绝缘检查,阻值检查记录,接线盒检查, 69发电机外壳通风电磁阀20GK绝缘检查,阻值检查记录,接线盒检查, 70氢气母管供应电磁阀20HH--1/2绝缘检查,阻值检查记录,接线盒检查, 71CO2清吹歧管电磁阀20PM绝缘检查,阻值检查记录,接线盒检查, 72转速控制电磁阀20TU--1绝缘检查,阻值检查记录,接线盒检查, 73透平压气机IGV电磁阀20TV--1绝缘检查,阻值检查记录,接线盒检查, 74IGV伺服阀90TV--1绝缘检查,阻值检查记录,接线盒检查, 75厂变及主变就地温度计校验 76氢气纯度系统:拆下所有信号管路,清洗管路及流量计,更换滤蕊和干燥剂,用标准气校验纯度指示,纯度定值开关校准,记录回路检查。 77火灾保护系统开机前整套试验 78给水调节阀LCV2347A机务更换阀门,热工配合;动作及反馈调整.记录,接线盒检查余热锅炉部份37

79#2炉高压循环泵出口流量变送器表计拆装,清洗,校验记录,接线盒检查0-----500mbarFT2100AAFT2100BAFT2100CA80#2炉汽包水位变送器表计拆装,清洗,校验记录,接线盒检查0---2000mmH2OLT2100AALT2100BALT2100CA81#2炉汽包压力变送器表计拆装,清洗,校验记录,接线盒检查0-----75barPT2100AAPT2100BA82#2炉过热蒸汽流量变送器FT2118A表计拆装,清洗,校验记录,接线盒检查0-----1000mbarA83#2炉过热蒸汽压力变送器PT2118A表计拆装,清洗,校验记录,接线盒检查0-----75barA84#2炉低压循环泵出口流量变送器表计拆装,清洗,校验记录,接线盒检查0-----250mbarFT2160AAFT2160BAFT2160CA85#2炉给水流量变送器FT2341A表计拆装,清洗,校验记录,接线盒检查0-----250mbarB86#2炉给水压力变送器PT2341B表计拆装,清洗,校验记录,接线盒检查0-----100barC87#2炉A低压循环泵进口滤网差压变送器DPT2351A表计拆装,清洗,校验记录,接线盒检查0-----500mbarA88#2炉B低压循环泵进口滤网差压变送器DPT2351B表计拆装,清洗,校验记录,接线盒检查0-----500mbarA89#2炉转换挡板密封差压开关表计拆装,清洗,校验记录,接线盒检查 DPS2700ABDPS2700BB37

DPS2700CB90#2炉液压站压力开关PS2710A、PS2710B、PS2710C、PS2710D、PS2710E、PS2710F拆回校验记录回路检查,接线盒检查BBBBBB91调节阀压力开关PS2118A;PS2165A;PS2347A拆回校验记录回路检查,接线盒检查CCC92吹灰风机压力开关表计拆装,清洗,校验记录CC93#2炉A低压循环泵进口压力表PI20351A表计拆装,清洗,校验记录C94#2炉A低压循环泵出口压力表PI20352A表计拆装,清洗,校验记录C95#2炉B低压循环泵进口压力表PI20351B表计拆装,清洗,校验记录C96#2炉B低压循环泵出口压力表PI20352B表计拆装,清洗,校验记录C97#2炉给水压力表PI20341A表计拆装,清洗,校验记录C98#2炉过热蒸汽压力表PI20118A表计拆装,清洗,校验记录A99#2炉汽包压力表PI20100A表计拆装,清洗,校验记录A100#2炉A高压循环泵进口压力表PI20108A表计拆装,清洗,校验记录C101#2炉A高压循环泵出口压力表PI20110A表计拆装,清洗,校验记录C102#2炉B高压循环泵进口压力表PI20108B表计拆装,清洗,校验记录C103#2炉B高压循环泵出口压力表PI20110B表计拆装,清洗,校验记录C104液压站压力表PI2710A/2710B/2710C表计拆装,清洗,校验记录A105#2炉液压站电磁阀电磁阀检查,线圈电阻检查 A、B、C、D、E、F、G、H106行程开关ZSO2711B/C;ZSC2711B/C;ZSO2100A;ZSO2113A动作检查,回路检查。 37

107#2炉液压站挡板行程开关动作检查,接线盒检查 108#2炉液压站挡板行程变送器ZYT2700A线路检查 109液压挡板系统润滑油液位开关LS2710A、LS2710B表计拆装,清洗,校验记录,接线盒检查 110液压挡板系统润滑油温度开关TS2710A/2710B表计拆装,清洗,校验记录,接线盒检查 111流量开关FS2109A/B表计拆装,清洗,校验记录,接线盒检查 112高压泵温度开关TS2109A/2109B表计拆装,清洗,校验记录,接线盒检查 113热电偶温度TE2100A表计拆装,清洗,校验记录,接线盒检查 114热电偶温度TE2105A表计拆装,清洗,校验记录,接线盒检查 115热电偶温度TE2113A表计拆装,清洗,校验记录,接线盒检查 116热电偶温度TE2118A表计拆装,清洗,校验记录,接线盒检查 117热电偶温度TE2344A表计拆装,清洗,校验记录,接线盒检查 118热电偶温度TE2345A表计拆装,清洗,校验记录,接线盒检查 119热电偶温度TE2701A/B/C/D/E/F表计拆装,清洗,校验记录,接线盒检查 120热电偶温度TE2702A表计拆装,清洗,校验记录,接线盒检查 121热电偶温度TE2704A表计拆装,清洗,校验记录,接线盒检查 122热电偶温度TE2708A表计拆装,清洗,校验记录,接线盒检查 123热电偶温度TE2710A表计拆装,清洗,校验记录,接线盒检查 124其余就地压力表和温度表(10只)表计拆装,清洗,校验记录,损坏的表更换 油改气相关热控项目表37

序号检修项目名称检修内容备注1仪控部分 1.1#1机辅机间仪控设备配合改造 1.1.1#1机液体燃料系统拆除20CF-1、65FP-1、燃料流量探头77FD-1,2,3、限位开关33FL-1/2、就地压力表及电伴热系统等设备一次元件及相关穿线管和接线盒;拆除原控制电缆。 1.1.2#1机雾化空气系统拆除压差开关63AD-1A20AB-1、96AA-1温度元件AATI-1A1B、ATA-AD-1A等设备一次元件及相关穿线管和接线盒;拆除原控制电缆。 1.1.3#1机跳闸油系统拆除系统中20FL-163HL-123,TRO-HL-1等设备一次元件及相关穿线管和接线盒;拆除原控制电缆。 1.1.4#1机跳闸油系统新增装20FG-1相关一次元件及相关穿线管和接线盒;拆除原控制电缆。完成系统调试工作。 1.1.5#1机透平间仪控设备配合改造 1.1.5.1透平间通风机88BT-1、88BT-2、88BT-3测量设施安装透平间通风机88BT-1、88BT-2、88BT-3测量设施安装 1.1.5.2东侧88TK风机移位,测量设备重新安装东侧88TK风机移位,测量设备重新安装 1.1.5.3位置开关33CB-1、33CB-2、33CB-3、33CB-4拆装;穿线管重新安装;与机务配合做系统校验位置开关33CB-1、33CB-2、33CB-3、33CB-4拆装;穿线管重新安装;与机务配合做系统校验 1.1.6#1燃机本体测量系统 1.1.6.1#1机轮间热电偶更换一次元件拆装、更换;系统对线、调试 1.1.6.2#1机火焰检测和点火系统检修1、拆除原一次元件及相关管路、完成新测量系统安装工作; 2、系统对线、调试 1.1.7#1机新增燃气模块天然气小室、调压站及前置站仪控设备完成新增模块所有仪控设备安装、调试工作 1.1.8#1机新增危险气体检测系统完成新增系统所有元件设备安装、电缆布放和接线;系统调试工作 1.1.9拆除#1燃机选择模块热控部分设备及信号线路 1.2#2机辅机间仪控设备配合改造 37

1.2.1#2机液体燃料系统拆除20CF-1、65FP-1、燃料流量探头77FD-1,2,3、限位开关33FL-1/2、就地压力表及电伴热系统等设备一次元件及相关穿线管和接线盒;拆除原控制电缆。 1.2.2#2机雾化空气系统拆除压差开关63AD-1A20AB-1、96AA-1温度元件AATI-1A1B、ATA-AD-1A等设备一次元件及相关穿线管和接线盒;拆除原控制电缆。 1.2.3#2机跳闸油系统拆除系统中20FL-163HL-123,TRO-HL-1等设备一次元件及相关穿线管和接线盒;拆除原控制电缆。 1.2.4#2机跳闸油系统新增装20FG-1相关一次元件及相关穿线管和接线盒;拆除原控制电缆。完成系统调试工作。 1.2.5#2机透平间仪控设备配合改造 1.2.5.1透平间通风机88BT-1、88BT-2、88BT-3测量设施安装透平间通风机88BT-1、88BT-2、88BT-3测量设施安装 1.2.5.2东侧88TK风机移位,测量设备重新安装东侧88TK风机移位,测量设备重新安装 1.2.5.3位置开关33CB-1、33CB-2、33CB-3、33CB-4拆装;穿线管重新安装;与机务配合做系统校验位置开关33CB-1、33CB-2、33CB-3、33CB-4拆装;穿线管重新安装;与机务配合做系统校验 1.2.6#2燃机本体测量系统 1.2.7#2机轮间热电偶更换一次元件拆装、更换;系统对线、调试 1.2.8#2机火焰检测和点火系统检修1、拆除原一次元件及相关管路、完成新测量系统安装工作; 2、系统对线、调试 1.2.9#2机新增燃气模块仪控设备完成新增模块所有仪控设备安装、调试工作 1.2.10#2机新增危险气体检测系统完成新增系统所有元件设备安装、电缆布放和接线;系统调试工作 1.2.11拆除#2燃机选择模块热控部分设备及信号线路 1.2.12其它配合机务、电气的项目PEECC小室扩容、原两台辅助锅炉拆除、调压站等 1、2#机热控特殊项目表序号检修项目名称检修内容备注 1#机热工特殊项目 1配合机务工作机务拆装设备时,热控要相应配合的工作特殊项目37

2配合电气励磁项目工作MK-VI系统中加硬接线,程序修改。通讯入DCS,热工设备移位等特殊项目3配合油改气项目工作油改气项目中,未列入计划但需要热控配合的工作特殊项目4燃机IGV就地端子排更换更换为耐高温端子排,布置合理包工包料5燃机烟道顶部压力开关箱更换箱体更换,内部设备安装牢固,固定支架更换 6负荷联轴器间电缆套管整治四只火灾探头的接线盒盖子重新加工,负荷间火灾保护系统电缆全部更换,套管接头紧固。包工包料7部分电缆蛇皮管更换有破损的蛇皮护套管更换包工包料8#1余热锅炉烟道温度测点整治余热锅炉烟道温度E,F点护套管加长,引至过道边。包工包料9燃机进气滤网压差表、压差计管道重新固定,支架更换包工包料10#3机轴向位移校验#3机轴向位移二套回路校验 2#机热工特殊项目 1配合机务工作机务拆装设备时,热控要相应配合的工作特殊项目2油改气项目和控制系统改造工作油改气项目中,未列入计划但需要热控配合的工作特殊项目3配合电气励磁项目工作MK-VI系统中加硬接线,程序修改。通讯入DCS,热工设备移位等特殊项目4燃机IGV就地端子排更换更换为耐高温端子排,布置合理包工包料5燃机烟道顶部压力开关箱更换箱体更换,内部设备安装牢固包工包料6#2燃机负荷间温度开关移位支架重做,电缆套管烟道下部位加隔热层包工包料7负荷联轴器间电缆套管整治四只火灾探头的接线盒盖子重新加工,负荷间火灾保护系统电缆全部更换,内有#3轴承温度,回油温度,振动的电缆套管移位,套管接头紧固。包工包料8部分电缆蛇皮管更换有破损的蛇皮护套管更换包工包料9#2余热锅炉烟道温度测点整治余热锅炉烟道温度E,F点护套管加长,引至过道边。包工包料10燃机进气滤网压差表、压差计管道重新固定,支架更换包工包料三、编制依据1仪表工程施工規範》(SH3521——1999)37

2《工业自动化仪表工程施工及验收规范》(GB50093——2002)3《工业自动化仪表工程施工及验收规范》(GBJ93——86)4《工业金属管道施工及验收规范》(GB50235——97)5《安装工程质量检验评定手册》6《电气装置安装工程电气设备交接试验标准》(GB50150——91)四、施工准备1临时设施:根据现有的临时的设施,安排好人工的临时宿舍,选择好堆放材料与工具的仓库,按照现场电工的要求,接好临时机械的用电;2劳动力安排:根据施工进度要求,合理安排的人员进场施工;3检修人员了解设备构造及运行方式;4熟悉原有设计图纸及厂家安装使用说明书;5明确检修项目;6熟知拆装顺序;7掌握检修工艺及技术质量标准;8要作好一切安全措施9熟悉《电厂安全工作规程》、《发电厂检修规程》10练好基本功,达到“三熟三能”11熟知并严格遵守“工作票制度”12组织施工人员进行技术、安全交底。五、主要设备检修工作流程作业条件:37

1仪表在安装前应进行单体的调校和检查。2仪表安装以后在投入使用前,必须进行系统(包括线路或管路在内)的调试。其目的是:a)检查系统中各仪表间的连接管路或线路是否正确可靠,消除漏、堵、断、短、错等缺陷。b)检查仪表到安装到现场后,是否遭损坏,可调部分是否有变动,以保证仪表应有的精确度。c)模拟工艺操作信号,联动调试全系统内各单元仪表,按设计要求整定值及调节器、执行器的方向。3)仪表的工作条件和试验条件应符合如下要求:a)工作条件:周围空气温度:电动仪表0~50℃,气动仪表5~40℃,变送器-10~55℃,b)周围空气相对湿度:电动仪表不大于85%。气动仪表10%~90%。变送器10%~90%。基地式仪表10%~90%。c)试验条件:周围空气温度20±2℃或20±5℃。周围空气相对湿度不大于85%或60%~70%;无外磁场于扰、无振动。4仪表调校电源:仪表调校室的电源电压允许波动范围为:50Hz、200V交流电源和48V直流电源不超过额定值的10%;24V直流电源不超过±5%。5仪表调校用气源:仪表调校用气源应清洁、于燥,露点至少比最低环境温度低10℃,气源压力应稳定,波动不应超过额定值的±10%。6调校用标准仪器、仪表应具备有效的鉴定合格证书。标准仪表误差的绝对值不宜超过被校仪表基本误差绝对值的三分之一。4、调试工艺1仪表的调校点应在全刻度范围内均匀选取,其数量为:单体调校时不少于5点,系统调试时不少于3点。2弹簧管压力表、双金温度指示计经调校合格后,应加封印。经过加封的仪表,非调校人员不准随便拆开。3单体调校前的仪表检查:被校仪表应外观及封印完好,附件齐全,表内零件无脱落和损坏,铭记清楚完整,型号、规格材质等符合设计规定。37

4单体调校前的性能试验:被校仪表在调校前,应按下列规定进行性能试验:a)电动仪表在通电前应先检查其电气开关的操作是否灵活可靠。电气线路的绝缘电阻值,应符合国家仪表专业标准或仪表安装使用说明书的规定。b)被校仪表的阻尼特性及指针移动速度,应符合国家仪表专业标准或仪表安装使用说明书的规定。仪表的指示和记录部分应:(1)仪表的面板和刻度盘整洁清晰。(2)指针移动平稳,无摩擦、跳动和卡针现象。(3)记录机构的划线或打印点清楚,没有断线、漏打、乱打现象。(4)记录纸上打印点的号码(或颜色)与切换开关及接线端子板上标志的输入信号的编号相一致。c)报警器应进行报警动作性能试验d)电动执行器、气动执行器及气动薄膜调节阀应进行全行程时间试验。e)调节阀应按规定进行阀体强度试验。f)有小信号切除装置的开方器及开方积算器,应进行小信号切除性能试验。g)调节器应进行手动和自动操作的双向切换试验,具有软手动功能调节器还应进行下列试验:(1)软手动时,快速及慢速两个位置输出指示仪表走完全行程所需时间的试验。(2)软手动输出为4.960V(19.8mA)时的输出保持特性试验。(3)软、硬手动操作的双向切换试验。5)被校仪表或调节器应进行下列项目的精确度调校:a)被校仪表应进行死区(即灵敏限)、正行程和反行程基本误差及回差=调校。b)被校调节器应按下列要求进行:(1)手动操作误差试验。(2)电动调节器的闭环跟踪误差调校;气动调节器的控制点偏差调校。(3)比例带、积分时间、微分时间刻度误差试验。37

(4)当有附加机构时,应进行附加机构的动作误差调校。6)系统调试工作是整个系统安装工作完毕将要投入使用之前进行,系统调试完毕后即具备了投入使用的条件,为此,系统调试前具备下列条件后进行:a)仪表系统安装完毕,管道清扫及压力试验合格;电缆(线)绝缘检查合格,附加电阻配制符合要求;b)电源、气源和液压源已符合仪表进行的要求。7)检测系统的调试,主要是用模拟信号检查系统的基本误差及管路或线路连接的质量。调试应符合下列要求;a)在系统的信号发生端(即变送器或检测元件处)输入模拟信号,检查系统的误差,其值不应超过系统内各单元仪表允许基本误差平方和的平方根取值。b)当系统的误差超过上述规定时,应单独校系统内各单元仪表及检查管路或线路。8)调节系统除了按检测系统一样检查系统内检测部分的基本误差外,尚需检查并确定调节器、执行器(包括阀门定位器)的动作方向,使其符合设计规定或工艺操作的要求,还要检查调节器及执行器的误关和工作性能。并进行系统的开环试验,检查系统动作的正确性。调节系统的调试应符合下列规定:a)按照设计的规定,检查并确定调节器及执行器的动作方向。b)在系统的信号发生端,给调节器输入模拟信号,检查基本误差。软手动时的输出保持特性和比例、积分、微分动作及自动和手动操作的双向切性能。c)用手动操作机构的输出信号,检查执行器从始点到终点的全行程动作。如有阀门定位器时,则应连同阀门定位器一起检查。9)报警系统的调试,应按设计规定准确的整定好系统内各报警点的整定值,而且确保其动作的正确可靠;然后用模拟信号进行开环试验,检查其音响和灯光信号应符合设计要求。报警系统的调试应符合下列要求:a)系统内的报警给定器及仪表、电气设备内的报警机构,应按设计规定的给定值进行整定。37

b)在系统的信号发生端输入模拟信号,检查其音响及灯光信号是否符合设计要求。10)联锁系统的调试应符合下列要求:a)系统内的报警给定器及仪表、电气设备内的报警机构的整定及试验,应符合规范的规定。b)联锁系统除应进行分项试验外,还应进行整套联动试验。11)低压真空仪表的调校a)在仪表安装前,要对压力表、真空压力表、压力开关和变送器进行调整设定,仪表的单体调校要求稳定的气源和电源,环境温度应适合标准表内部元件的温度,符合规定的检定温度。b)用压力校验器调校低压真空仪表的方法:将压力校验器及所选择标准表、被校仪表正确连接,尽量减少管路的长度和弯头,被校仪表的膜与标准表处在同一水平面上。对整个油路密闭性能检查,杜绝泄漏现象。其方法为:先打压至0.5MPa,并保持1分钟无泄压为合格。5、DCS系統調試1)配电盘通常有UPS和MPS两种,UPS提供的电源,用于DCS、PLC系统供电、打印机、操作台、电磁阀、现场仪表、就地盘等。NPS是指控制室内照明电路,一般用于给盘内的照明灯供电。配电盘内的电源故障信号及接地故障信号一般要送入DCS进行报警显示。2)依据现场接收试验(SAT)的要求,DCS通电前的检查、通电检查、系统软件应用软件下装、系统的启动、冗余测试、通讯测试、网络测试、及外设设备的调试等需在制造厂代表的指导、协助下完成。在应用软件组态出现困难时,制造厂代表也应给予必要的指导、协助。6、单台仪表的校准和试验1)指针式显示仪表的校准和试验,应符合下列要求:(1)面板清洁,刻度和字迹清晰。(2)指针在全标度范围内移动应平稳、灵活。其示值误差、回程误差应符合仪表准确度的规定。37

(3)在规定的工作条件下倾斜或轻敲表壳后,指针位移应符合仪表准确度的规定。2)数字式显示仪表的示值应清晰、稳定,在测量范围内其示值误差应符合仪表准确度的规定。3)指针式记录仪的校准和试验应符合下列要求:(1)指针在全标度范围内的示值误差和回程误差应符合仪表准确度的规定。(2)记录机构的划线或打印点应清晰,打印纸移动正常。(3)记录纸上打印的号码或颜色应与切换开关及接线端子上标示的编号一致。4)算仪表的准确度应符合产品技术性能要求。5)变送器、转换器应进行输入输出特性试验和校准,其准确度应符合产品技术性能要求,输入输出信号范围和类型应与铭牌标志、设计文件要求一致,并与显示仪表配套。6)温度检测仪表的校准试验点不应小于2点。直接显示温度计的示值误差应符合仪表准确度的规定。热电偶和热电阻可在常温下对元件进行检测,不进行热电性能试验。7)压力、差压变送器的校准和试验应按设计文件和所使用要求进行零点、量程调整和零点迁移量调整。8)对于流量检测仪表,应对制造厂的产品合格证和有效的检定证明进行验证。9)浮筒式液位计可采用干校法或湿校法校准。干校挂重质量的确定,以及湿校试验介质密度的换算,均应符合产品设计使用状态的要求。10)贮罐液位计、料面计可在安装完成后直接模拟物位进行就地校准。11)称重仪表及其传感器可在安装完成后直接均匀加载标准重量进行就地校准。12)测量位移、振动等机械量的仪表,可使用专用试验设备进行校准和试验。13)分析仪的显示仪表部分应按照本节对显示仪表的要求进行校准。其检测、传感、转换等性能的试验和校准,包括对试验用标准样品的要求,均应符合产品技术文件和设计文件的规定。37

14)单元组合仪表、组装式仪表等应对各单元分别进行试验和校准,其性能要求和准确度应符合产品技术文件的规定。15)控制仪表的显示部分应按照本节对显示仪表的要求进行校准,仪表的控制点误差,比例、积分、微分作用,信号处理及各项控制、操作性能,均应按照产品技术文件的规定和设计文件要求进行检查、试验、校准和调整,并进行有关组态模式设置和调节参数预整定。16)控制阀和执行机构的试验应符合下列要求:(1)阀体压力试验和阀座密封试验等项目,可对制造厂出具的产品合格证明和试验报告进行验证,对事故切断阀应进行阀座密封试验,其结果应符合产品技术文件的规定。(2)膜头、缸体泄露性试验合格,行程试验合格。(3)事故切断阀和设计规定了全行程时间的阀门,必须进行全行程时间试验。(4)执行机构在试验时应调整到设计文件规定的工作状态。17)单台仪表校准和试验合格后,应及时填写校准和试验记录,仪表上应有合格标志和位号标志,仪表需加封印和漆封的部位应加封印和漆封。7、仪表电源设备的试验1)电源设备的带电部分与金属外壳之间的绝缘电阻,用500伏兆欧表测量时不应小于5兆欧。当产品说明书另有规定时,应符合其规定。2)电源的整流和稳压性能试验,应符合产品技术文件的规定。3)不间断电源应进行自动切换性能试验,切换时间和切换电压值应符合产品技术文件的规定。8、综合控制系统的试验1)综合控制系统应在回路试验和系统试验前对装置本身进行试验。2)综合控制系统的试验应在本系统安装完毕,供电、照明、空调等有关设施均已投入运行的条件下进行。3)综合控制系统的硬件试验项目应包括:(1)盘柜和仪表装置的绝缘电阻测量。(2)接地系统检查和接地电阻测量。37

(3)电源设备和电源插卡各种输出电压的测量和调整(4)系统中全部设备和全部插卡的通电状态检查。(5)系统中单独的显示、记录、控制、报警等仪表设备的单台校准和试验。(6)通过直接信号显示和软件诊断程序对装置内的插卡、控制和通信设备、操作站、计算机及其外部设备等进行状态检查。(7)输入、输出插卡的校准和试验。4)综合控制系统的软件试验项目应包括:(1)系统显示、处理、操作、控制、报警、诊断、通信、冗余、打印、拷贝等基本功能的检查测试。(2)控制方案、控制和联锁程序的检查。5)综合控制系统的试验可按产品的技术文件和设计文件的规定安排进行。9、回路试验和系统试验1)回路试验应在系统投入运行前进行,试验前应具备下列条件:(1)回路中的仪表设备、装置和仪表线路、仪表管道安装完毕。(2)组成回路的各种仪表的单台试验和校准已经完成。(3)仪表配线和配管经检查确认正确完整,配件附件齐全。(4)回路的电源、气源和液压源已能正常供给并符合仪表运行的要求。2)回路试验应根据现场情况和回路的复杂程度,按回路位号和信号类型合理安排。回路试验应做好试验记录。3)综合控制系统可先在控制室内以与就地线路相连的输入输出端为界进行回路试验,然后再与就地仪表连接进行整个回路的试验。4)检测回路的试验应符合下列要求:(1)在检测回路的信号输入输出模拟被测变量的标准信号,回路的显示仪表部分的示值误差,不应超过回路内各单台仪表允许基本误差平方和的平方根值。(2)温度检测回路可在检测元件的输出端向回路输入电阻值或毫伏值模拟信号。37

(3)现场不具备模拟被测变量信号的回路,应在其可模拟输入信号的最前端输入信号进行回路试验。5)控制回路的试验应符合下列要求:(1)控制器和执行的作用方向应符合设计规定。(2)通过控制器或操作站的输出向执行器发送控制信号,检查执行器执行机构的全行程动作方向和位置应正确,执行器带有定位器时应有同时试验。(3)当控制器或操作站上有执行器的开度和起点、终点信号显示时,应同时进行检查和试验。10、仪表工程的试运行a)仪表工程施工完毕(如施工图、国家颁发的施工验收规范和质量检验评定标准及仪表安装使用说明书等)检查合格后,还应进行单体试运行,经过单体试运行合格后,方可进行无负荷试运行。b)工艺设备单体试运行的目的是检查单机安装的质量及设备本身的性能,考核其是否符合设计规定的要求。而仪表的单体调校,一是检查仪表是否有损坏,核对其型号、规格、材质等是否符合设计要求,二是供给符合仪表要求的电源、气源或液压源,用模拟信号进行性能试验。检查其在测量范围、精确度以及调节性能等方面是否符合设计规定的要求。c)仪表系统安装竣工后,应按设计的要求,对每个系统进行调试,经系统检查线路及管路连接无误,质量符合规范要求,系统内各个仪表的工作性能、动作程序等方面均未发现问题,为无负荷试运行合格,可以进行负荷试运行。d)工艺系统无负荷联动试运行的目的,是检查生产系统内的工艺设备、管道、阀门等之间的连接是否正确无误,安装质量是否符合规范要求,系统内各个仪表的工作性能、动作程序等方面均未发现问题,为无负荷试运行合格,可以进入负荷试运行。e)在无负荷试运行合格后,可接受工艺参数,进行检测、调节、报警和联锁的试运行,在规定的时间内运行正常,符合设计要求,为负荷试运行合格。f)负荷试运行连续运行考核时间为48小时。五、主要劳动力及施工机械配备计划37

1.人员计划专业工种劳动力配备情况班组名称热工专业10电仪班调试专业3调试班计量检定员3计量班架子专业4机务班合计202.工器具计划序号名称规格、型号单位数量备注1电缆牌打印机台12号码打印机台13吸尘器台14液压运盘车2吨台15麦太宝电锤台26麦太宝角向φ125mm台167麦太宝角向φ100mm台48空调标准室用台19冰柜标准室用台110电焊机3相变流台411打印机台112砂轮锯400mm台113手动液压弯管器2寸管台214手提电钻13mm台415手枪钻6mm台237

16水泥开孔机三相φ100mm以下台117无线对讲机个2018液压开孔器φ50套219电吹风把1020组合工具50件各式工具套121乙炔回火装置个522氧乙带米60023乙炔带米60024旋风刀3/4套5025旋风刀1/2套5026旋风刀1套5027丝锥架套各328验电笔把4029丝锥M3-M12套330手捻套231管钳子200mm把232割把中号把1033焊把小号个234电源盘个2035管钳子300mm把136剥线钳把3037尖嘴钳把2038偏口钳把2039钳子8寸把4040大锤12磅把241手锤把2042铁剪刀大800mm把137

43铁剪刀小300mm把244电烙铁100W把245电烙铁75W把546电烙铁30W把547电水壶个148电焊钳套3049焊帽子套3050电焊带铜35平方米80051套筒扳手套252活扳手8寸把1053活扳手12寸把1254活扳手15寸把255活扳手18寸把156呆板手14-17个857呆板手8--10个458呆板手12--14个459呆板手24-27个460眼睛扳手组合式套161锯弓300mm把2062锯条盒1063壁纸刀把2064壁刀片片10065内六角套266应急灯把467手电筒充电把2068螺丝刀3寸十字把1069螺丝刀3寸一字把2537

70接线小螺丝刀十字把2071接线小螺丝刀一字把3072圆锉12mm把1073圆锉8mm把1074半圆锉250—350mm把1075工具袋帆布个4076电锤头(6-16)套277钻头Φ6只5078钻头Φ9只5079钻头Φ13只5080棕绳Φ15~Φ20米10081磁力线坠个282打气筒个283棘轮扳手14--17套1084棘轮扳手10--12套1085马车轱辘套186水准仪台187万用表数字式个1588兆欧表500V个189氧气表 块10 90乙炔表 块10 91游标卡尺0—300mm把1 92游标卡尺200MM把1 93水平尺600mm把20 94水平尺300mm把20 95直角尺 把10 96盘尺30m把1 37

97钢卷尺5m把20 98钢卷尺3m把20 99钢板尺300mm把2 100螺距规 把1 101塞尺公制把2 3.现场检验试验标准仪器计划序号名称规格型号单位数量生产厂家备注1净化电源JJW-1KVA台2湖南电工厂2直流电阻器ZX74台2上海电工厂3电动压力校验台DY-07台1江阴河塘电子设备厂4精密压力表YB-150套1上海自动化四厂5玻璃水银温度计二等套1沈阳仪表厂6标准铂电阻二等支1云南泰和仪器公司7标准热电偶二等支1云南泰和仪器公司8手提压力校验仪DP1-610台1英国9热阻热偶自动校验仪RZJ-2D台1西安航空发动机厂10现场仿真仪DDZW台1辽阳仪表厂11现场测试仪FLUKE-744台2美国12数字万用表FULKE-787块4美国13耐压绝缘电阻试仪台1上海电工厂14对讲机只4日本建伍15电子秒表块116干湿度计个217室内温度计个218直流电位差计UJ33a台10.02%37

六、质量管理质量管理是整个工程管理中的一个重要组成部分,其贯穿于工程的全过程,建立完善的质量保证体系是工程预期目标实现的保证。根据公司ISO9000-2000版质量手册的要求,结合项目管理模式,健全项目部的质量保证体系。1、工程质量目标:1.1工程创优良;1.2竣工资料完整、准确。2、质量管理组织机构合理地建立组织机构,使质量管理工作得以正常开展,结合项目的管理特点,本项目部建立由项目经理部、质检员及施工班组组成的三级质量管理网络,使质量管理工作做到组织落实、人员到位、责任明确,切实地运用质量管理网络加强动态管理,强化职工的质量意识。3、过程控制按“工程创优良”的质量目标,根据规范、标准在施工过程中加以实施,使施工质量得到有效地控制。在施工技术及验收资料方面,项目部根据公司ISO9000-2000版《文件袋管理程序》,建立“文件袋”。4、施工质量控制4.1注重以往施工过程中存在的质量通病的治理工作,在施工前明确目标,落实措施,加强监督,对施工中存在的质量问题及时自我纠正。4.2在项目部树立非常强烈的“创优良工程”的意识,要求施工人员认真做好质量自检及班组自检工作,明确工艺无“小事”,自觉地完善施工工艺流程。4.3在质量验收检查工作方面,严格执行施工人员自检、班组检查、专职质检员检查验收制度,检查验收合格后,方可进入下一道工序,并及时办理书面签证。七、安全管理37

为了保证化水大修项目顺利进行,安全工作十分重要,所以,必须认真做好建立项目部安全生产网络及安全生产制度,制定项目安全管理目标和管理方法,明确各级安全生产责任制,落实各项安全施工措施、各项管理制度和安全生产、文明施工奖惩办法。1、安全工作目标:杜绝重伤、死亡事故;杜绝重大火灾事故、爆炸事故;杜绝重大机械、设备事故。2、明确各级人员安全职责,编制各级安全生产、文明施工责任制,着重明确从项目经理到生产工人的安全责任。3、安全教育对参与本工程项目施工的人员都要进行安全教育,进行安全生产、安全防火的培训,并经考试合格后方可上岗,使每个施工人员都牢固树立“安全第一,预防为主”的思想,提高遵守安全生产规章制度的自觉性和责任感,对安全生产基本情况和安全知识有所掌握,克服施工操作中的盲目性,防止冒险、违章作业,明确安全生产的重要性,发生事故的危害性,为安全生产、文明施工奠定牢固的思想基础。4、严格遵守部颁的《电力建设安全工作规定》和《电厂安全生产规定》等,施工产生的工业垃圾、废弃物,应及时处理,集中处运至规定地点,不任意堆放。做好施工区域内的管理、使用和维护工作,有关现场的施工安全、保卫、消防、环境等应符合国家主管部门的法令、制度、规程、规定的要求。5、班组安全管理5.1贯彻执行省局下发的《班组安全工作条例》5.2在坚持班前会、安全活动日的基础上,完善每周的安全检查制度,做到有记录、有整改、有复查;5.3开展班组查找习惯性违章活动;5.4将班组安全目标、班组各级人员安全职责、常见违章及防范措施上墙。6、落实安全措施6.1检修前由技术人员向全体参加施工的所有人员进行详细的安全技术交底,使参加施工的人员全面了解施工中必须注意的安全事项。37

6.2动火区域按《电厂安全生产规定》要开动火工作票,严格按电厂规定执行,并准备好消防器具。6.3特殊专业工种(电焊工、电工、起重工等)严格执行各专业安全操作规程,严禁违章作业,并持证上岗。6.4进入施工现场的人员,必须穿戴好规定的劳保用品,高空作业及超过2米高的作业,必须佩带安全带,防止高空坠落。甲方:温州燃机发电有限公司乙方:乐清市和辰电力工程有限公司37'