- 90.00 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'不锈钢管道焊接施工工法一、前言不锈钢不仅具有耐腐蚀性、抗氧化性、耐热性、而且还具有良好的加工性能和机械性能。因此,在石油化工、原子能工业等部门都得到了广泛的应用,由于不锈钢有其特殊的焊接性能,所以在早期,不锈钢的焊接出现了一些问题。但是近几年来,我公司在不锈钢管道焊接施工中已经积累了十分丰富的经验,并且已建立起了较完善的施工质量管理体系,本工法就是通过对不锈钢的焊接特性分析,总结出行之有效的现场不锈钢管道焊接工艺。二、本工法适用范围本工法适用于石油化工行业奥氏体不锈钢管道的焊接施工。三、奥氏体不锈钢的焊接特性1、奥氏体不锈钢从高温到常温为无相变的奥氏体组织,无淬硬性。2、奥氏体不锈钢在500℃~800℃之间长时间加热并缓慢冷却时,将在晶界上析出铬的碳化物,从而容易产生晶间腐蚀,降低耐蚀性。因此,在不锈钢焊接过程中,应避免层间温度过高,必要时用水冷却。3、奥氏体不锈钢导热系数小,线膨胀系数大,分别为碳素钢的1/3和1/2倍。因此,自由状态焊接时,容易产生较大的焊接形。为此,宜选用焊接能量集中的地方。4、奥氏体不锈钢的电阻率比碳素钢的电阻率要大得多,约为5倍。因此,在手工电弧焊时,规定的焊接电流比碳素钢低得多,若使用大电流,会引起焊条发红。四、焊接施工㈠、管道焊接施工工序如下:9

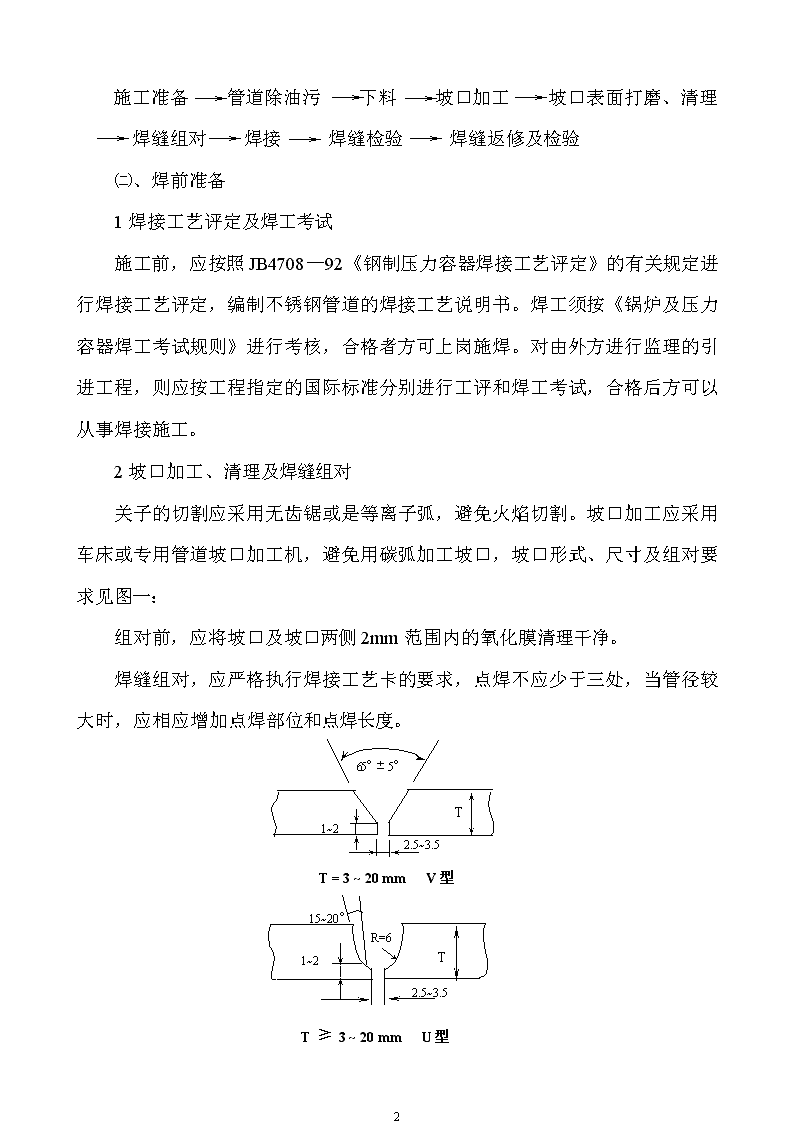

施工准备管道除油污下料坡口加工坡口表面打磨、清理焊缝组对焊接焊缝检验焊缝返修及检验㈡、焊前准备1焊接工艺评定及焊工考试施工前,应按照JB4708—92《钢制压力容器焊接工艺评定》的有关规定进行焊接工艺评定,编制不锈钢管道的焊接工艺说明书。焊工须按《锅炉及压力容器焊工考试规则》进行考核,合格者方可上岗施焊。对由外方进行监理的引进工程,则应按工程指定的国际标准分别进行工评和焊工考试,合格后方可以从事焊接施工。2坡口加工、清理及焊缝组对关子的切割应采用无齿锯或是等离子弧,避免火焰切割。坡口加工应采用车床或专用管道坡口加工机,避免用碳弧加工坡口,坡口形式、尺寸及组对要求见图一:组对前,应将坡口及坡口两侧2mm范围内的氧化膜清理干净。2.5~3.5焊缝组对,应严格执行焊接工艺卡的要求,点焊不应少于三处,当管径较大时,应相应增加点焊部位和点焊长度。65°±5°1~2TT=3~20mmV型15~20°R=6T1~22.5~3.5T≥3~20mmU型9

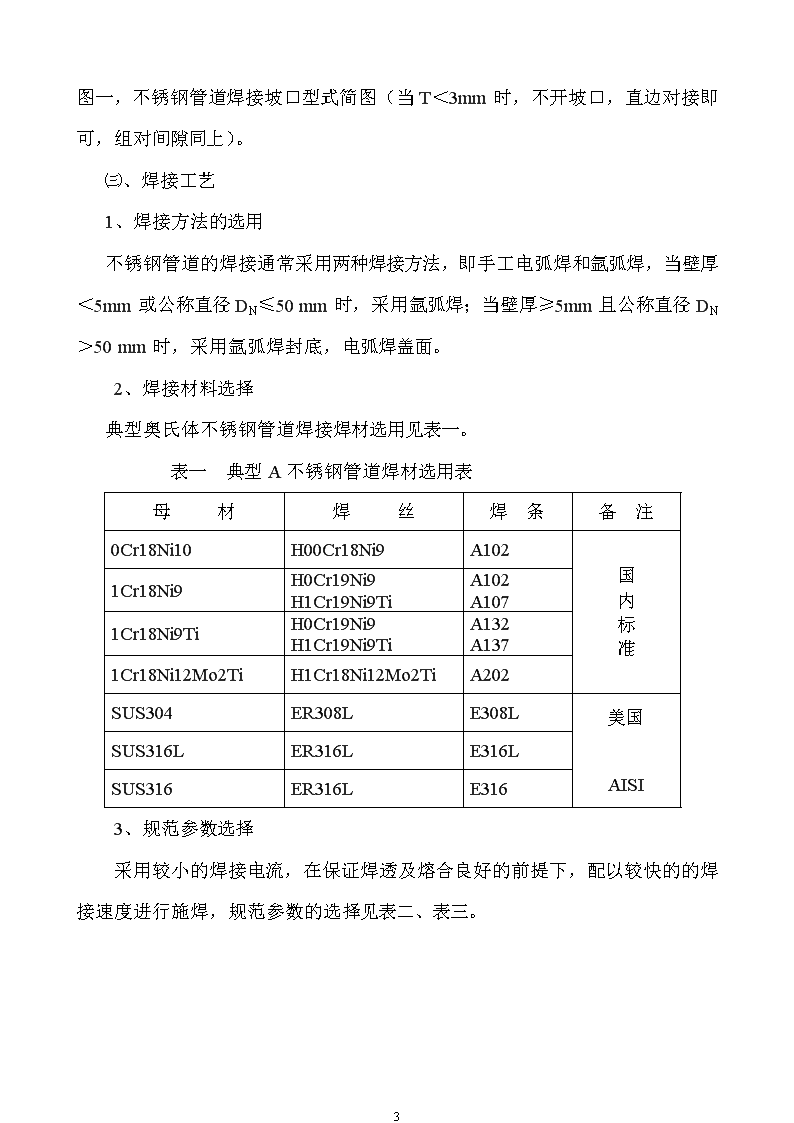

图一,不锈钢管道焊接坡口型式简图(当T<3mm时,不开坡口,直边对接即可,组对间隙同上)。㈢、焊接工艺1、焊接方法的选用不锈钢管道的焊接通常采用两种焊接方法,即手工电弧焊和氩弧焊,当壁厚<5mm或公称直径DN≤50mm时,采用氩弧焊;当壁厚≥5mm且公称直径DN>50mm时,采用氩弧焊封底,电弧焊盖面。1、焊接材料选择典型奥氏体不锈钢管道焊接焊材选用见表一。表一典型A不锈钢管道焊材选用表母材焊丝焊条备注0Cr18Ni10H00Cr18Ni9A102国内标准1Cr18Ni9H0Cr19Ni9H1Cr19Ni9TiA102A1071Cr18Ni9TiH0Cr19Ni9H1Cr19Ni9TiA132A1371Cr18Ni12Mo2TiH1Cr18Ni12Mo2TiA202SUS304ER308LE308L美国AISISUS316LER316LE316LSUS316ER316LE3162、规范参数选择采用较小的焊接电流,在保证焊透及熔合良好的前提下,配以较快的的焊接速度进行施焊,规范参数的选择见表二、表三。9

表二TIG焊规范参数表焊接层次电流(A)电压(V)焊速cm/min线能量KJ/cm焊丝直径(mm)电源极性1~250~1309~164~1010~222.0~2.4DC(+)表三手工电弧焊参数表焊接层次电流(A)电压(V)焊速cm/min线能量KJ/cm焊丝直径(mm)电源极性填平80~15020~228~1212~112.5~4DC(-)盖面100~17024~2812~1714~202.5~4DC(-)无论是纯氩弧焊,还是氩弧焊封底,管子的内表面均应进行充氩保护,Ar纯度不低于99.99%,气流量为8~151/min对不锈钢薄壁管,充Ar保护应保持到第二层焊接完毕。充Ar保护按固定口、转动口,又分为两种情况:当管径≥650mm时,内壁采用局部保护;当管径<650mm时,保护方法见图二。Ar图二转动口管内壁充Ar保护简图(DN<65mm)1、焊接注意事项⑴手工电弧焊应尽可能保持短弧焊接,电弧过长,焊条芯和药皮中的合金元素氧化烧损大。另外电弧过长,空气中的N2容易侵入,这将使焊缝金属中的铁素体减少而可能产生热裂纹。⑵手工电弧焊运条尽量采用向前拉的直线运条法,过分的横向摆动容易造成热裂纹和保护不良。9

⑶不锈钢焊条使用前应严格按照焊材说明书或规范要求进行烘烤。1、焊接施工环境条件⑴环境温度不低于-5℃,否则应按规范要求进行予热。⑵相对湿度在90%以下。⑶焊接区域应设置适当的防护设施,使其不受风、雨、雪的影响。五、质量安全控制措施㈠质量保证措施1、技术措施⑴严格按公司制定的管道安装质保体系控制图进行管理和施工。⑵焊接技术员在施工前应编制焊接施工方案和焊接工艺说明书,并负责解决施工中出现的焊接技术和质量问题。⑶不锈钢管在堆放、下料时严禁与碳素钢混在一起,避免铁污染。⑷应特别注意焊件、焊丝表面的清理质量及焊缝组对质量,施焊前应仔细检查。⑸及时进行焊缝检验,并迅速反馈焊缝质量验评结果,对返修焊缝中所出现的缺陷认真查找原因,提出预防措施。2、焊缝检验⑴外观检查焊缝表面应成形良好,不允许存在裂纹、未熔合、过烧、飞溅及气孔等缺陷,焊缝余高、咬边、错边量应控制在规范要求所允范围内。⑵X射线检查射线探伤在外观质量检查合格后进行。射线探伤按GB3323—87标准执行。9

3、本工法检查执行标准⑴GB50236—1999《现场设备、工业管道焊接工程施工及验收规范》⑵SH3501—97《石油化工剧毒、可燃介质管道施工及验收规范》⑶JB4708—92《钢制压力容器焊接工艺评定》⑷GB3323—87《钢熔化焊对接接头射线照相和质量分级》4、焊缝返修管理焊缝返修两次及以上应编制返修措施或返修工艺卡。㈡安全保证措施1、严格执行SH3505—1999《炼油、化工施工安全规程》的有关规定。2、焊工施焊前应戴好面罩,以防飞溅烫伤。3、进入现场应戴好安全帽,高空施焊应挂好安全带。4、射线探伤时,一定要安排好探伤时间,探伤期间应设立醒目的警界标志。六、劳动组织1、施工现场由焊接技术员、工艺技术员、管工、焊工、探伤工、质检员等组成,主要工种、人数、岗位见表四(以5Km左右管线,工期为90天计算)。2、各工序工作分工明确,落实到人。3、合理安排进度和焊接工作量,合理解决焊接质量与施工进度之间的关系。表四主要工种、人数、岗位职责表序号工种人数岗位职责9

1工程负责人技术员2~31、组织指导现场施工2、制定焊接工艺规程3、委托探伤检验2质检员11、检查坡口加工组对情况2、检查施焊时执行焊接工艺参数情况3、检查焊缝的外观质量4、质量评定5、焊工持证3管工301、下料2、坡口加工、清理3、焊缝组对4氩弧焊101、焊缝施焊5电弧焊101、焊缝施焊6起重工51、管线吊装、架子搭设7探伤工21、焊缝探伤8材料员及其他管理人员1、负责焊丝、焊条的保管烘干2、负责焊材的发放,并做好记录材料领用、发放、保管七、主要施工机具以5Km左右管线,工期为90天为例,主要施工机具见表五。9

表五主要施工机具一览表序号名称规格单位数量1氩弧焊机NSA300—1台102电焊机AX—300台103管子坡口机φ50~φ600台24无齿锯φ350台25角向磨光机φ100台106高温烘干箱400℃台17恒温箱300℃台18焊条筒个109吊车15T台110倒链3T个6八、经济效益分析、工程实例使用本工法的主要作用是加强不锈钢管道的焊接施工管理,严格控制焊接质量,提高焊接一次合格率,从而减少返修量以节省人工、材料及机具费用,同时有效地保证工期。在仪征化纤公司PTA装置施工中,我们采用了本工法,经济效益明显提高。装置氧化段共有不锈钢管线10KM。其中PTA泵区、溶剂回收区、脱水区、尾气排放区、TA反应结晶区、固体回收区等六个区有不锈钢管线约4KM,规格从DN20×2.87到DN900×6.35共计15种。原计划工期90天,实际用了82天,焊接一次合格率93.5%。现将这几个区的主要施工消耗物料、成本比较列表如下:表六成本比较表9

项目予算成本(元)实际成本(元)机械费.8.51材料费.6.5人工费.594284.06合计.9.07成本节约25385.83(元)注:予算成本按仪征地区调价算。表七施工主要物料消耗表(4KM管线计)序号名称规格数量备注1不锈钢管DN50×3.055m焊工考试用2不锈钢管DN150×5.495m焊工考试用3焊丝ER308L、ER316LK316L300Kg包括考试用量4焊条ER308L、E316L260Kg包括考试用量5氩气1800瓶纯度≥99.99%6钨极棒φ2.010Kg铈钨极7砂轮片φ150、φ1002000块打磨8砂轮片φ400600块切割9不锈钢丝刷20把10X光胶片240×40mm2500张11氩弧焊枪300A30把12电焊把钳300A30把9'

您可能关注的文档

- cca板轻质混凝土整体式灌浆墙施工工法

- hx-1改进型沉降杯路基沉降观测施工工法(路基填方)

- eps板砌体结构外墙外保温施工工法(含构造详图)

- rg聚合物水泥防水涂料施工工法

- 不装饰砼矩形墩无拉杆无横缝施工工法

- ⅳ、ⅴ级围岩隧道微台阶开挖施工工法

- 不锈钢管避雷带施工工法

- sbs改性沥青混凝土路面施工工法

- 30°三重管高压摆喷防渗墙施工工法

- 低温热水地板辐射采暖管道施工工法

- 倒置式保温防水坡屋面施工工法

- 倒置保温层铝板轻质屋面施工工法

- 保温屋面干法作业及排汽道改进施工工法

- 倒置式屋面复合防水施工工法

- 保温节能装饰成品板施工工法(含做法详图)

- 低压封闭式插接母线施工工法

- 仿生态装饰混凝土施工工法(含做法详图)

- 公路中央分隔带混凝土组合式护栏施工工法