- 951.91 KB

- 20页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'电路板组件焊接标准手插器件焊接工艺标准

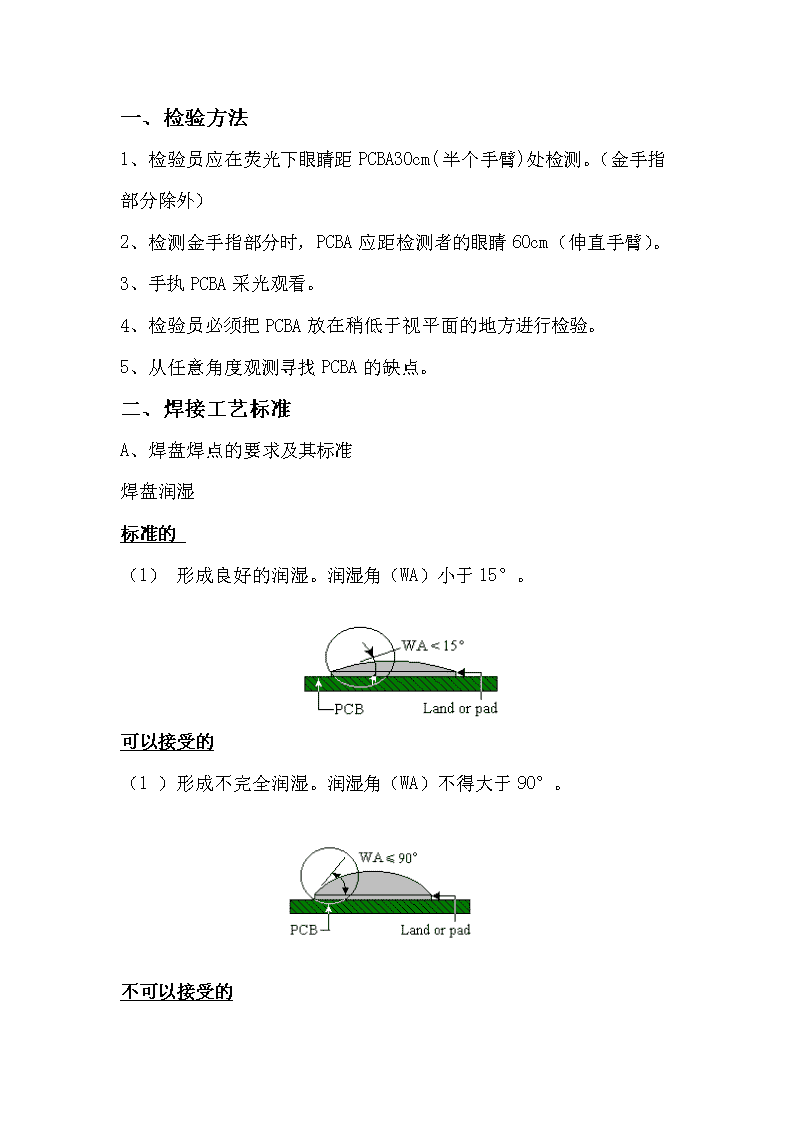

一、检验方法1、检验员应在荧光下眼睛距PCBA30cm(半个手臂)处检测。(金手指部分除外)2、检测金手指部分时,PCBA应距检测者的眼睛60cm(伸直手臂)。3、手执PCBA采光观看。4、检验员必须把PCBA放在稍低于视平面的地方进行检验。5、从任意角度观测寻找PCBA的缺点。二、焊接工艺标准A、焊盘焊点的要求及其标准焊盘润湿标准的(1)形成良好的润湿。润湿角(WA)小于15°。可以接受的(1)形成不完全润湿。润湿角(WA)不得大于90°。不可以接受的

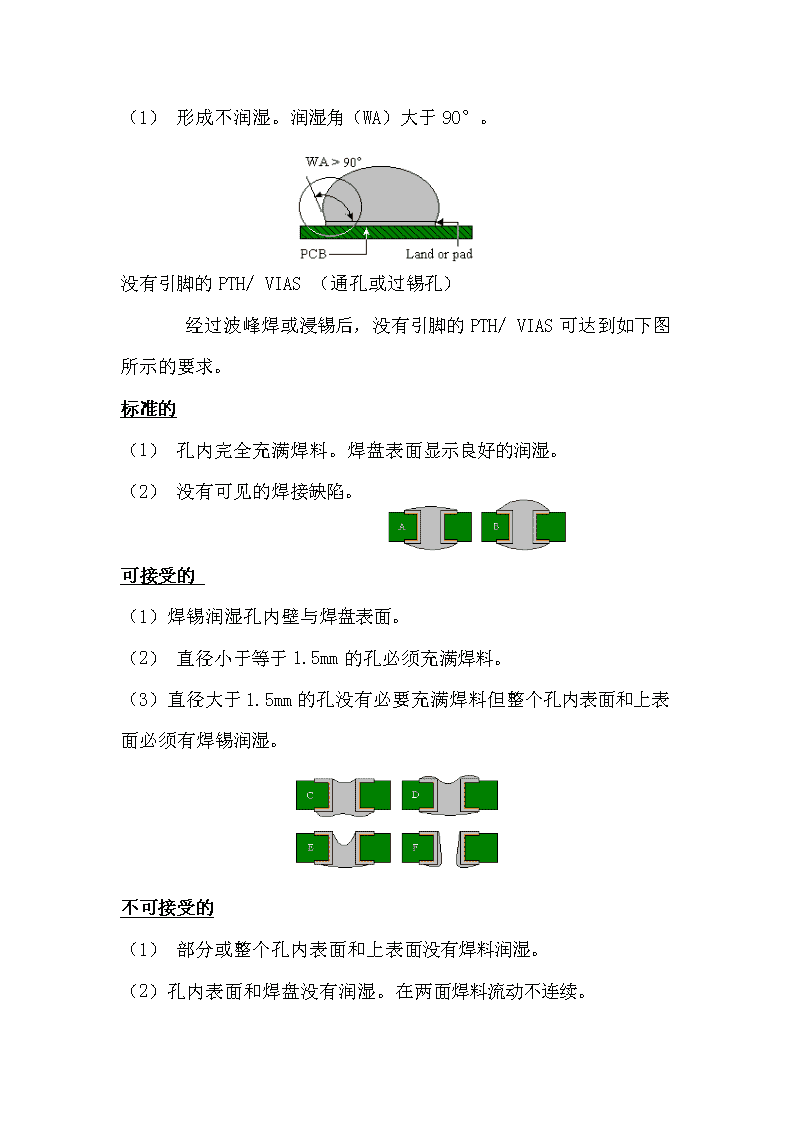

(1)形成不润湿。润湿角(WA)大于90°。没有引脚的PTH/VIAS(通孔或过锡孔)经过波峰焊或浸锡后,没有引脚的PTH/VIAS可达到如下图所示的要求。标准的(1)孔内完全充满焊料。焊盘表面显示良好的润湿。(2)没有可见的焊接缺陷。可接受的(1)焊锡润湿孔内壁与焊盘表面。(2)直径小于等于1.5mm的孔必须充满焊料。(3)直径大于1.5mm的孔没有必要充满焊料但整个孔内表面和上表面必须有焊锡润湿。不可接受的(1)部分或整个孔内表面和上表面没有焊料润湿。(2)孔内表面和焊盘没有润湿。在两面焊料流动不连续。

B、直线形导线1、最小焊锡敷层(少锡)标准的(1)焊点光滑、明亮呈现羽翼状薄边,显示出良好的流动和润湿。(2)导线轮廓可见。可接受的(1)焊锡的最大凹陷为板厚(W)的25%,只要在引脚与焊盘表面仍呈现出良好的浸润。不可接受的(1)焊料凹陷超过板厚(W)的25%。(2)焊接表现为由焊锡不足引起的没有充满孔和/或焊盘没有完全润湿。2、最大焊锡敷层(多锡)标准的

(1)焊点光滑、明亮呈现羽翼状薄边,显示出良好的流动和润湿。(2)引脚轮廓可见。可接受的(1)在导体与终端之间多锡,但仍然润湿且结合成一个凹形焊接带。(2)引脚轮廓可见。不可接受的(1)在导体与终端焊盘之间形成了一个多锡的凸形焊接带。(2)引脚轮廓不可见。3、弯曲半径焊接标准的(1)焊接带呈现凹形,并且没有延伸到元件引脚形成的弯曲半径处。可接受的(1)焊料没有超出焊盘区域且焊接带呈现凹形。(2)焊料到元件本体之间的距离不得小于一个引脚的直径。不可接受的

(1)焊料超出焊接区域并且焊接带不呈现凹形。(2)焊料到元件本体之间的距离小于一个引脚的直径。4、弯月型焊接标准的(1)焊接带呈现出凹形并且弯月型部分没有延伸进焊料中。可接受的(1)元件弯月型部分可以插入焊接结合处(元件面),只要在元件和邻近焊接接合处没有裂痕。不可接受的(1)元件半月型部分进入焊接接合处,在元件本体与邻近焊接接合处有破裂的迹象。5、拉尖与焊盘翘起

标准的(1)焊接呈现出光滑、明亮的薄边,没有尖端、尖峰和拉尖。(2)焊盘完全附着在基板上,没有明显的热损伤。不可接受的(1)焊接有尖端、尖峰和拉尖。(2)表面区域或焊盘从基材上翘起。6、漏焊与引脚末端裸露标准的(1)焊点光滑、明亮呈现羽翼状薄边,显示出良好的流动和润湿,没有裸露基材。不可接受的(1)引脚或导线末端没有覆盖焊料,基材裸露。(2)引脚或导线没有焊料并且基材裸露。

7、桥接与不润湿标准的(1)焊料在焊盘区域或迹线以内。(2)焊料与基材完全润湿或结合。不可接受的(1)焊料伸出焊盘或迹线,在导体间形成短路(2)焊料没有完全覆盖表面或没有延伸至引脚或焊盘表面。润湿不良或不润湿超出引脚外围的10%C、弯曲引脚1、最少焊锡敷层标准的 (1)焊点光滑、明亮有羽翼状薄边显示出良好的流动和润湿。引脚轮廓可见。可接受的(1) 连接处有一个或两个焊接带,总长度为引脚和焊盘交迭长度的75%。

不可接受的 (1)焊接带的焊料不足,长度少于引脚和焊盘交迭长度的75%。2、最大焊锡敷层标准的焊点光滑、明亮有羽翼状薄边显示出良好的流动和润湿,引脚轮廓可见。可接受的(1)焊点多锡,但是连接处润湿、接合良好并且在导体与终端区域形成了一个凹形的焊接带。引脚轮廓可见。不可接受的(1

)多锡,在导体与终端区域形成了一个凸起的焊接带。引脚轮廓不可见3、空隙、气泡与针孔标准的(1)焊点应呈现出光滑、明亮、有光泽和连续性,没有明显的空隙、气泡或针孔。可接受的(1)焊点可能显示有空隙、气泡或针孔,它们的整个内表面可见且覆盖区域少于焊接区域的10%。(2)空隙、气泡或针孔没有超出焊接带的50%。不可接受的(1)空隙、气泡或针孔的整个内表面在3X放大镜下不可见且覆盖面积超过焊盘面积的10%。(2)空隙、气泡或针孔在PTH内超过50%。

4、冷焊与助焊剂残留标准的(1)焊点光滑、明亮有羽翼状薄边显示出良好的流动和润湿。不可接受的(1)焊点呈现出润湿不良且灰暗,多孔状,这是由于加热不足、焊接前没有充分清洁或焊料中杂质过多造成的。(2)助焊剂在引脚与焊盘之间,降低或阻碍了金属的熔合。5、受扰焊接或破裂焊接标准的 (1)焊点光滑、明亮有羽翼状薄边显示出良好的流动和润湿。

不可接受的(1)焊接特征为应力线和可能包括微小破裂的颗粒区域。(2)在引脚与焊接带之间有明显的破裂。6、粒状焊接与焊盘翘起标准的(1)焊点光滑、明亮有羽翼状薄边显示出良好的流动和润湿。(2)焊盘区域完全的粘着在基板上且没有明显的热损伤。不可接受的(1)由于焊接加热过度造成的明显的多粒状。(2)由于焊接加热过度而造成的焊盘或迹线与基板分离。

D、浮高1、DIP封装元件标准(1)DIP封装元件两侧的引脚平齐的安装于PCB上。可接受(1)如果焊接后引脚轮廓可见,DIP封装元件的最大歪斜的长度和宽度距离PCB表面1.0mm。不可接受(1)DIP封装元件离开PCB表面的歪斜距离大于1.0mm,并且焊接后元件引脚轮廓不可见。

2、IC插座标准(1)DIP封装元件两侧的引脚平齐的安装于插座上。(2)底座本身平齐的安装于PCB上可接受(1)焊接后元件引脚轮廓可见,底座最大歪斜长度和宽度距离PCB表面1.0mm。不可接受(1)DIP封装元件(IC)歪斜的安装于插座。(2)插座歪斜离开PCB表面的距离大于1.0mm,并且焊接后元件引脚不可见。

3、半月形元件标准(1)对于PTH或NPTH,元件应恰当的安装于PCB上,没有浮起。可接受(1)元件安装于PTH时,半月形元件能插进孔内。(2)元件安装于PTH上时,最大浮起为1.0mm。可接受(1)对于NPTH,半月形平齐的安装于PCB上(2)元件安装于NPTH上,最大浮起为1.0mm不可接受(1)元件安装于PTH或NPTH时,半月形浮起超过1.0mm。

4、陶瓷电容标准(1)元件垂直无倾斜的安装于PCB上。可接受(1)元件引脚最大倾斜高度为1.6mm(2)元件本体弯曲最大角度为从垂直线量起45°不可接受(1)元件引脚歪斜高于1.6mm。(2)从垂直线量起,元件本体弯曲角度大于45°。(3)歪斜元件接触其它元件。5、电解电容标准

(1)有橡胶凸起或没有橡胶凸起的电解电容都平齐的安装于PCB上。可接受(1)有/无橡胶凸起的电解电容最大浮起(S)为1.5mm,并且元件引脚外露。不可接受(1)有/无橡胶凸起的电解电容浮起超过1.5mm。(2)引脚没有外露。6、多脚元件标准(1)多脚元件垂直贴装。

可接受(1)多脚元件贴装时偏离垂直轴的角度小于20°。不可接受(1)多脚元件安装偏离垂直轴的角度大于20°。7、直线型引脚连接器标准(1)直线型引脚连接器底座平齐的安装于PCB表面。可接受(1)直线型引脚元件底座离PCB平面的最大距离为1.0mm。(2)元件最大倾斜(b-a)为1.0mm。

不可接受(1)直线型引脚元件底座离PCB表面的距离超过1.0mm。(2)元件倾斜(b-a)大于1.0mm。8、双列直插引脚元件标准(1)两直脚连接器底座平齐的安装于PCB表面。(2)水平针平行于PCB表面。可接受(1)元件倾斜但连接器开口端针脚远离板面并且最大倾斜(b-a)为1.0mm。(2)元件向板面倾斜,但不能超过最大限度(c-d)0.8mm。不可接受(1)元件底座偏离,高于PCB表面1.0mm。(2)元件倾斜远离PCB,且(b-a)大于1.0mm。(3)元件向板面倾斜,且倾斜(c-d)大于0.8mm。

助焊剂残留标准(1)清洁,无可见残留物可接受(1)对于清洗型助焊剂,不允许有可见残留物。(2)对于免清洗工艺,可允许有助焊剂残留物。不可接受(1)可见的清洗助焊剂残留物,或电气连接表面上的活性助焊剂残留物。'

您可能关注的文档

- 【施工秘籍】土方工程施工工艺标准

- 土方开挖与回填施工工艺标准

- 厨房卫生间拉毛灰施工艺标准

- 固定输送机安装施工工艺标准

- 012幕墙施工工艺标准

- 空心砖砌体工程施工工艺标准

- 钢结构构件加工工艺标准

- 石油化工钢制管道工程施工工艺标准

- sh3517-2001石油化工钢制管道工程施工工艺标准

- 路面水稳层施工工艺标准

- 401室内热水管道及配件安装工艺标准

- 5.07设备基础混凝土施工工艺标准

- pz低压无功功率补偿装置元器件和配 套用线选用及装配工艺标准zc

- 窗帘盒制作与安装施工工艺标准

- 综合布线系统安装工艺标准

- qaepc.j02jz-66-2009压型金属板安装施工工艺标准

- 塑料踢脚板安装工艺标准

- 塑钢门窗制作的工艺标准