- 95.00 KB

- 11页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

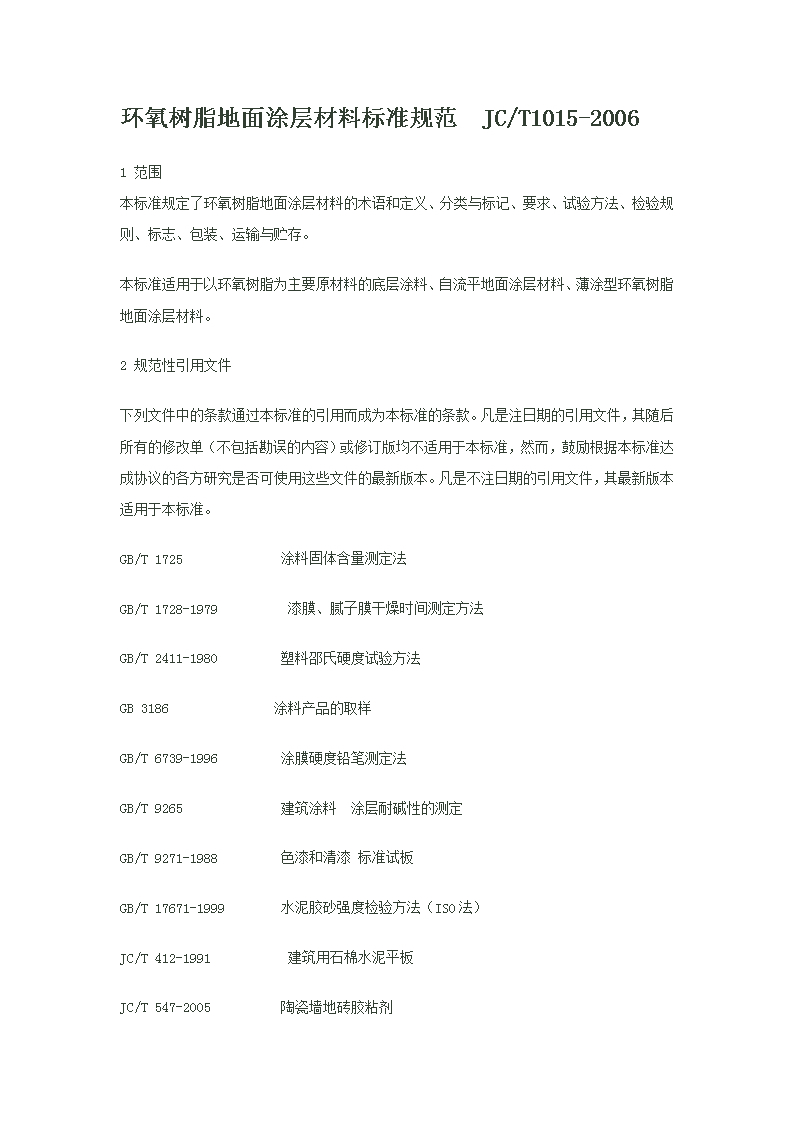

'环氧树脂地面涂层材料标准规范 JC/T1015-20061范围本标准规定了环氧树脂地面涂层材料的术语和定义、分类与标记、要求、试验方法、检验规则、标志、包装、运输与贮存。本标准适用于以环氧树脂为主要原材料的底层涂料、自流平地面涂层材料、薄涂型环氧树脂地面涂层材料。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1725 涂料固体含量测定法GB/T1728-1979 漆膜、腻子膜干燥时间测定方法GB/T2411-1980 塑料邵氏硬度试验方法GB3186 涂料产品的取样GB/T6739-1996 涂膜硬度铅笔测定法GB/T9265 建筑涂料 涂层耐碱性的测定GB/T9271-1988 色漆和清漆标准试板GB/T17671-1999 水泥胶砂强度检验方法(ISO法)JC/T412-1991 建筑用石棉水泥平板JC/T547-2005 陶瓷墙地砖胶粘剂

JC/T907-2003 混凝土界面处理剂JC/T985-2005 地面用水泥基自流平砂浆3术语和定义下列术语和定义适用于本标准。3.1环氧树脂底层涂料 epoxyresinflooringprimer由环氧树脂、固化剂、稀释剂及其他助剂等组成,在环氧树脂地面涂层材料涂装时,直接涂到地面基体上,起到封闭和粘结作用的涂料。3.2 自流平环氧树脂地面涂层材料 self-levellingepoxyresinflooringcoating由环氧树脂、稀释剂、固化剂及其他添加剂等组成,搅拌后具有流动性或稍加辅助性铺摊就能流动找平的地面用材料。3.3 薄涂型环氧树脂地面涂层材料thinepoxyresinflooringcoating由环氧树脂、稀释剂、固化剂及其他添加剂等组成,采用喷涂、滚涂或刷涂等施工方法,通常一遍施工干膜厚度在100μm以下的地面涂层材料。4分类与标记4.1 分类环氧树脂地面涂层材料分为:——环氧树脂底层涂料(EP);——自流平环氧树脂地面涂层材料(ESL);——薄涂型环氧树脂地面涂层材料(ET)。4.2 标记

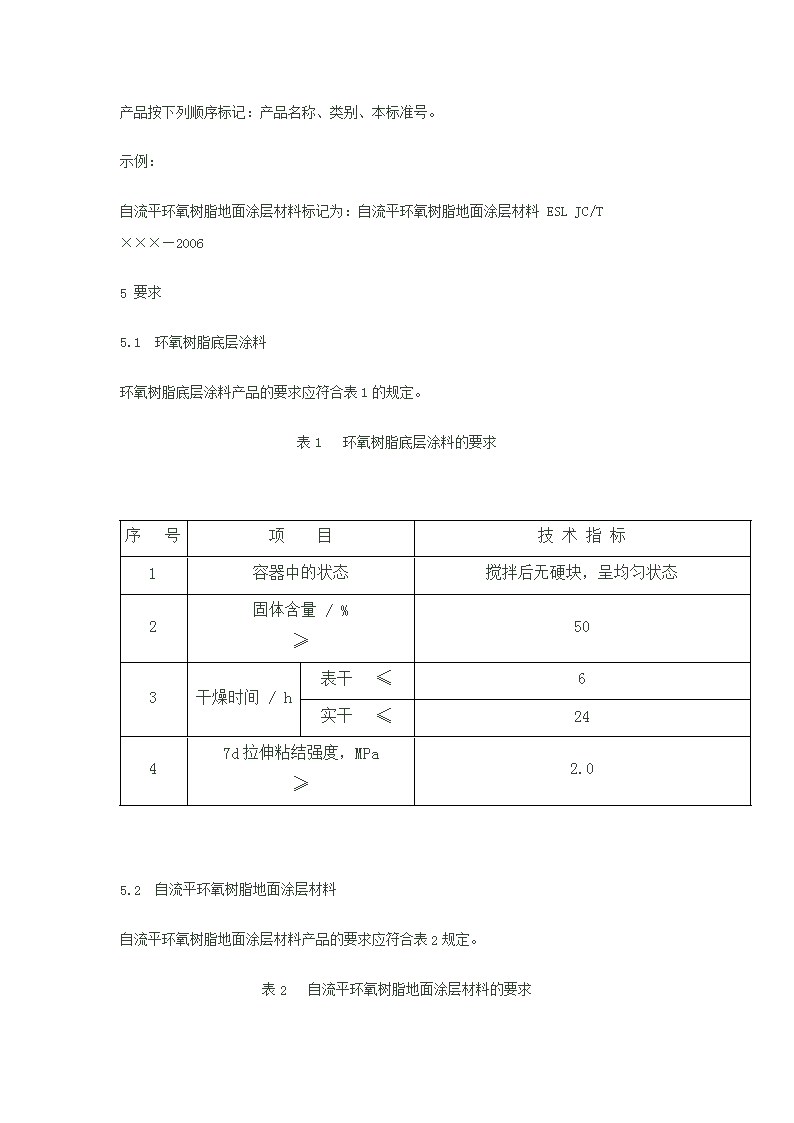

产品按下列顺序标记:产品名称、类别、本标准号。示例:自流平环氧树脂地面涂层材料标记为:自流平环氧树脂地面涂层材料ESLJC/T×××—20065要求5.1 环氧树脂底层涂料环氧树脂底层涂料产品的要求应符合表1的规定。表1 环氧树脂底层涂料的要求 序 号项 目技术指标1容器中的状态搅拌后无硬块,呈均匀状态2固体含量/% ≥503干燥时间/h表干 ≤6实干 ≤2447d拉伸粘结强度,MPa ≥2.0 5.2 自流平环氧树脂地面涂层材料自流平环氧树脂地面涂层材料产品的要求应符合表2规定。表2 自流平环氧树脂地面涂层材料的要求

序 号项 目技术指标1容器中的状态搅拌后无硬块,呈均匀状态2涂膜外观平整,无折皱、针孔、气泡等缺陷3固体含量,% ≥954流动度,mm ≥1405干燥时间,h表干 ≤8实干 ≤2467d抗压强度,MPa ≥6077d拉伸粘结强度,MPa ≥2.08邵氏硬度(D型) ≥709抗冲击性,Φ60mm,1000g的钢球涂膜无裂纹、无剥落10耐磨性,g ≤0.1511耐化学性15%的NaOH溶液涂膜完整,不起泡、不剥落,允许轻微变色10%的HCl溶液120#溶剂汽油 5.3 薄涂型环氧树脂地面涂层材料薄涂型环氧树脂地面涂层材料产品要求应符合表3的规定。表3 薄涂型环氧树脂地面涂层材料要求序 号项 目技术指标1容器中的状态搅拌后无硬块,呈均匀状态

2涂膜外观平整,无刷痕、折皱、针孔、气泡等缺陷3固体含量,% ≥604干燥时间,h表干 ≤6实干 ≤245铅笔硬度,H ≥36抗冲击性,Φ50mm,500g的钢球涂膜无裂纹、无剥落7耐磨性,g ≤0.2087d拉伸粘结强度,MPa 2.09耐水性涂膜完整,不起泡、不剥落,允许轻微变色10耐化学性15%的NaOH溶液涂膜完整,不起泡、不剥落,允许轻微变色10%的HCl溶液120#溶剂汽油 6试验方法6.1 标准试验条件本标准的标准试验条件:环境温度(23±2)℃,相对湿度(50±5)%。6.2 试验前样品的处理待检样品应在贮存期内,所有试验材料应在标准试验条件下放置至少24h。6.3 试验样板的制备

6.3.1 石棉水泥板:石棉水泥板的底材均为符合JC/T412-1991表2中Ⅰ类板(加压板,厚度为4mm~6mm),技术要求的石棉水泥平板,其表面处理按GB/T9271-1988中7.3的规定进行,试验前,试板应在80℃的烘箱中干燥4h后,取出,在标准试验条件下放置不少于4h后使用。6.3.2 混凝土板:混凝土板应符合JC/T547-2005附录A的要求。6.3.3 各试验项目的试板尺寸、数量应符合表4的规定。表4 各试验项目的试板要求 试验项目试板类型试板尺寸,mm试板数量,块干燥时间石棉水泥板150×701耐水性石棉水泥板150×703耐化学性石棉水泥板150×703×3涂膜外观石棉水泥板430×150×(4~6)1抗冲击性混凝土板400×4001邵氏硬度石棉水泥板150×701耐磨性石棉水泥板Ф10027d拉伸粘结强度混凝土板400×4001 6.4 试样及试件制备6.4.1 试样制备将环氧树脂地面涂层材料各组份按照制造厂提供的配比与方法混合并搅拌均匀,制备成试样。6.4.2 试件制备

6.4.2.1 试件制备:以制造厂提供的施工方法将试样涂布于符合6.3规定的试验样板表面。自流平环氧树脂地面涂层材料的厚度为(2±0.2)mm。环氧树脂底层涂料和薄涂型环氧树脂地面涂层材料分两遍涂布,第一遍涂布厚度为(120±10)μm,24h后涂布第二遍,厚度为(80±10)μm。试样涂布后在标准试验条件下养护7d,即为试件。6.4.2.2 7d拉伸粘结强度试件制备:以制造厂提供的施工方法将试样涂布于符合6.3.2规定的混凝土板表面。自流平环氧树脂地面涂层材料的厚度为(2±0.2)mm。环氧树脂底层涂料和薄涂型环氧树脂地面涂层材料分两遍涂布,第一遍涂布厚度为(120±10)μm,24h后涂布第二遍,厚度为(80±10)μm。每个试件的试样制备面积为(40×40)mm,在一块混凝土板上可制备多个试件,每个试件相距不小于15mm,5个试件为一组,涂布后的试件在标准试验条件下养护7d。6.5 容器中状态打开容器,搅拌前允许容器底部有部分沉淀,搅拌后观察产品有无硬块,是否呈均匀状态。6.6 涂膜外观试板涂刷6.4.1的试样后,在标准条件下放置48h,于散射日光下目视检查涂膜表面状态。6.7固体含量按GB/T1725的规定进行试验,将6.4.1的试样称重,并在标准条件下放置24h,放入烘箱,焙烘温度为(120±2)℃。6.8干燥时间将6.4.1的试样按GB/T1728-1979中表干乙法、实干乙法规定进行试验。自流平环氧树脂地面涂层材料的厚度为(2±0.2)mm,环氧树脂底层涂料和薄涂型环氧树脂地面涂层材料的涂布厚度为(120±10)μm。6.9 邵氏硬度将6.4.2.1的试件按GB/T2411-1980规定的方法进行试验,采用D型邵氏硬度计。

6.10 铅笔硬度将6.4.1的试样按GB/T6739-1996中B法规定进行试验。6.11 7d抗压强度将6.4.1的试样注入尺寸为(30×30×30)mm的模具内,在浇注过程中要尽量避免产生气泡。每组为6个,浇注后,放置于标准试验条件下,24h后脱模并养护7d,按GB/T17671-1999中的9.3条测定抗压强度,按GB/T17671-1999中的10.2.2进行数据处理,试验结果精确至1MPa。6.12 7d拉伸粘结强度用6.4.2.2的试件按JC/T907-2003中的5.4进行试验及数据处理。6.13 抗冲击性将6.4.2.1的试件紧贴于厚度为20mm的细砂上面,涂膜面向上,然后把钢球,从高度1m处自由落下,在试件上冲击3处,每处冲击点应相距不少于50mm,且距试件边缘不小于50mm,观察试件表面涂层有无裂纹、剥落。6.14 流动度将6.4.1的试样按JC/T985-2005中6.7条规定进行试验。6.15 耐水性及耐化学性将6.4.2.1的试件按GB/T9265规定进行试验,浸泡介质为别为水、15%NaOH溶液,10%HCl溶液及120#溶剂汽油,浸泡7d后,取出试件观察涂膜是否起泡、剥落和变色。6.16 耐磨性将6.4.2.1的试件按JC/T985-2005中6.9规定进行试验。7检验规则

7.1 检验分类产品检验分出厂检验和型式检验。7.1.1 出厂检验项目表1中的第1项到第3项、表2中的第1项到第5项、表3中的第1项到第5项要求为出厂检验项目。7.1.2 型式检验本标准所列的全部要求为型式检验项目。有下列情况之一时,需进行型式检验:a)正常生产条件下,每一年至少进行一次;b)新产品投产或产品定型鉴定时;c)产品主要原料、配比或生产工艺有重大变更时;d)停产半年以上恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f) 国家技术监督检验机构提出要求时;7.2 组批对同一类别产品,连续生产时每5t为一批,不足5t亦可按一批计。7.3 抽样在每批产品或生产线中随机抽取不少于6组。样品总重量不少于5kg。抽样按GB3186进行。抽取样品分为两份:一份试验,一份备用。

7.4 判定规则产品按照第6章进行试验,试验结果若均符合第5章的要求时,即判为合格。若有一项不符合标准规定,允许在同批样品中,用备用样品对不合格项进行复验。若复验结果均符合标准规定,则判该批产品合格;若仍不符合标准规定,则判该批产品为不合格。若有两项或两项以上不符合标准规定,则判该批产品为不合格。8标志、包装、运输与贮存8.1 标志产品外包装上应包括:a)产品名称、类别、颜色及组分;b)生产厂名、地址;c)商标;d)产品标记;e)产品合格证;f) 产品配比与产品净质量;g)安全说明;h)生产日期或批号;i) 贮存与运输注意事项;j) 贮存期。8.2 包装

产品按组分分别包装,不同组分的包装应有明显区别。产品应用清洁、干燥、密封的容器包装,装量不大于容积的95%,并附有使用说明书。8.3 运输与贮存8.3.1 产品运输途中要防雨、防冻、防止日光直接照射、防止包装损坏。8.3.2 产品在存放时,应保持通风,干燥、防冻、防止日光直接照射,隔绝火源,远离热源。8.3.3 产品贮存期应不少于一年。'

您可能关注的文档

- sh3533-2003石油化工给水排水管道工程施工和验收规范2

- 地基及基础工程施工及验收规范

- 模板施工验收规范

- 砌体工程施工质量验收规范2015

- 立式圆筒形钢制焊接油罐施工及验收规范gbj128-90

- 幕墙工程验收规范

- 市政工程验收规范

- 房屋建筑工程施工质量验收规范

- 会议电视系统工程验收规范yd 5033

- [地质╱水利]DL/T5018-94水利水电工程钢闸门制造安装及验收规范

- db37t1317-2009《超细干粉灭火系统设计、施工与验收规范》

- 中国电信移动网络建设-无线网工程验收规范--基站子系统分册

- 施工规范CECS89-97建筑与建筑群综合布线系统工程施工及验收规范

- cjj10-1986 供水管井设计、施工及验收规范

- cjj28-1989 城市供热管网工程施工及验收规范

- 施工规范CECS177-2005城市地下通信塑料管道工程施工及验收规范

- 施工规范CJJ10-86供水管进设计、施工及验收规范

- 施工规范CJJ28-89城市供热管网工程施工及验收规范