- 47.00 KB

- 14页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'大批量没顶沉箱安装施工前言:秦皇岛港戊己码头工程为国家重点工程,位于秦皇岛港西港区丙丁码头西侧,汤河口以东,为沉箱重力式码头。其中戊码头为顺岸式码头,己码头为突堤式码头。己码头原设计由己东码头、己西码头和己横头三部分组成。己东码头为两个五万吨级泊位,全长601.86m;己西码头为两个1.5万吨级泊位,长404.8m,己横头长270m,码头前沿水深均为-11.0m(秦港零点,下同)。己西码头和己横头及己庚连接段共由65个圆沉箱组成。根据国家有关部门规定,秦皇岛市防洪标准由原来按50年一遇改为按100年一遇洪水设防,汤河河道需拓宽,从而使秦皇岛港规划中的庚辛码头无法实施,为满足秦皇岛港生产营运要求,充分合理利用岸线,扩大堆场堆存面积,经国家有关部门批准,于1999年5月对己突堤原设计方案进行了部分修改,而此时圆沉箱已预制完成58个,安装完36个沉箱,沉箱内填料到第30个沉箱。修改后的己码头由己东码头、己南码头和西护岸三部分组成。己东码头维持原设计不变,西护岸长525m,为抛石斜坡护岸,己南码头为两个1.5万吨级泊位和一个预留泊位,长626.0m,由58个圆沉箱组成,码头前沿水深兼顾3.5万吨级船舶靠舶,水深由-11.0m加深到-12.5m,这样原圆沉箱在安装后,顶面标高下降了1.5m,已没入水中,均需进行没顶安装。具体可参见图一所示。14

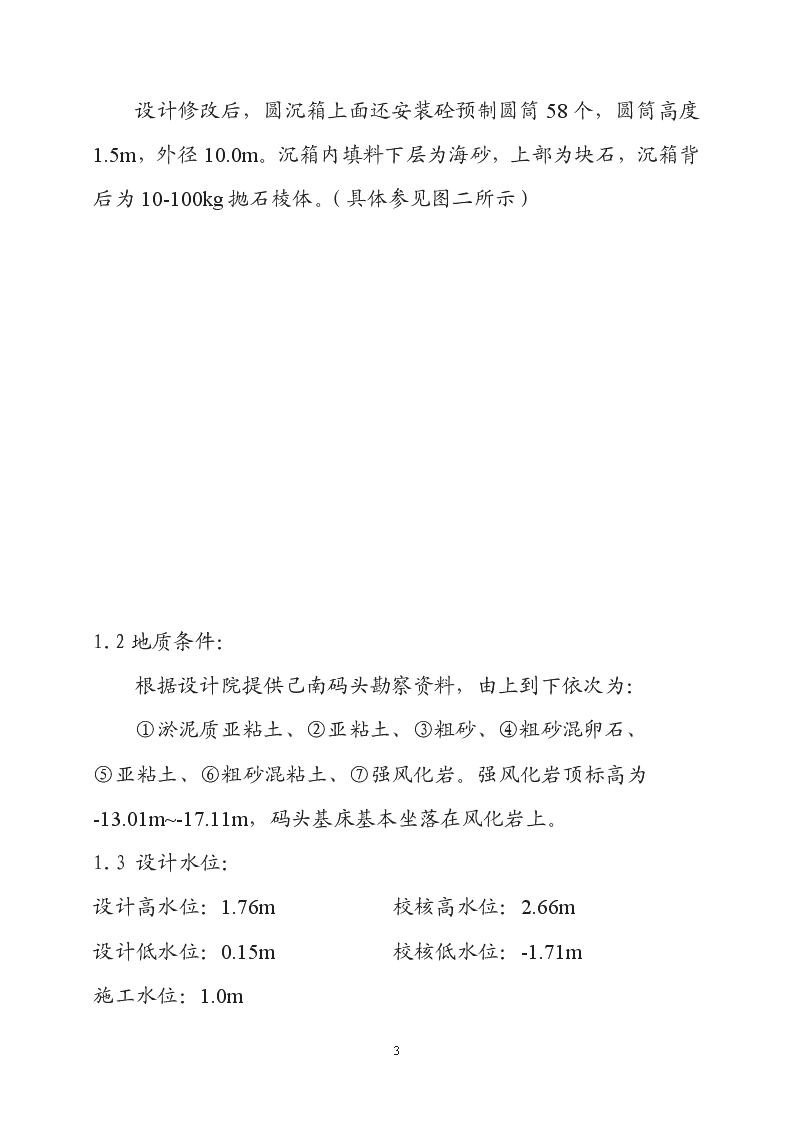

1.工程概况:1.1己南码头概况:己南码头长626.0m,前沿水深为-12.5m,由58个圆沉箱组成。圆沉箱座落在抛石基床上,抛石基床下为强风化岩基础。圆沉箱高12.4m,外径10.0m,壁厚0.35m,单重600t。58个圆沉箱中有25个是从原己西码头拆除下来的,其箱内已有1.5m厚海砂。沉箱有关浮游稳定参数见表一所示。单位:m表一沉箱型号L1(已压0.7米厚碎石)L2(压0.7米厚碎石及1.5米厚海沙)稳定吃水T7.69.6定倾高度m0.2161.446干舷高度H4.82.814

设计修改后,圆沉箱上面还安装砼预制圆筒58个,圆筒高度1.5m,外径10.0m。沉箱内填料下层为海砂,上部为块石,沉箱背后为10-100kg抛石棱体。(具体参见图二所示)1.2地质条件:根据设计院提供己南码头勘察资料,由上到下依次为:①淤泥质亚粘土、②亚粘土、③粗砂、④粗砂混卵石、⑤亚粘土、⑥粗砂混粘土、⑦强风化岩。强风化岩顶标高为-13.01m~-17.11m,码头基床基本坐落在风化岩上。1.3设计水位:设计高水位:1.76m校核高水位:2.66m设计低水位:0.15m校核低水位:-1.71m施工水位:1.0m14

2.钢套筒设计方案的确定没顶沉箱的安装方法就是根据沉箱结构特点,利用加工好的套筒(一般为钢套筒),将没顶沉箱临时接高,然后利用常规的沉箱安装方法进行沉箱安放,最后再将套筒拆除。没顶沉箱的安装以前也曾进行过,但数量极少,五公司沉箱第二预制场滑道施工时曾经有3个沉箱进行过没顶安装,但象己南码头如此大批量的没顶沉箱安装尚属首次,而且业主要求工期十分紧迫。所以如何快速、安全、简便地安装沉箱是本工程施工的关键,而沉箱安装的关键就是钢套筒的设计。2.1钢套筒的设计原则2.1.1钢套筒与沉箱间安拆简便、固定牢靠,满足沉箱拖带要求。2.1.2钢套筒与沉箱间止水严密。2.1.3钢套筒应能满足沉箱安装精度要求,其测量系统要精确。2.1.4钢套筒应尽量减小重量,满足现有方驳吊机安拆能力。2.2钢套筒方案比选:根据钢套筒设计原则,我们曾多次研究设计方案,讨论主要集中在下述两种方案上:1、钢套筒采用分体式结构;2、钢套筒采用整体式结构。方案比较参见下面表二所示。14

表二方案内容方案优点方案缺点方案一结构型式采用分体式桁架结构,共分三片,中间一片为主桁架,其余两片根据主桁架进行安装加固。主桁架片采用大型槽钢加工,内贴钢板,测量系统和拖轮拖带拖环、沉箱安装固定、滑轮用“羊角”等均布设在主桁架上,止水采用内止水形式。其余两片采用竖桁架作为承力结构,外包止水钢板,止水采用外止水形式。主桁架片与另两片相接处采用螺栓连接,胶条止水。(见图三)①主桁架片刚度大,测量系统、沉箱拖带及安装较安全;②水泵布设方便,可直接用浮式泵,抽压水效率高;③加工运输方便,可在后方加工;④沉箱拖运时带缆点固定在主桁架,不用临时切割沉箱上拖环。①安装、拆除难度大。单套钢套筒重量不能满足现有方驳吊机起重能力,需分三片进行安、拆施工效率低,船舶利用率低;②止水较困难。考虑圆沉箱本身椭圆度与钢套筒适应性以及三个位置的三种止水形式,止水设计困难,止水效果较差且施工频繁;③因两外侧片有竖桁架,拖轮拖带时困难,此两片易被碰撞变形移位,钢套筒受力条件不好;④单套三片重量共15t,用钢量大。方案二结构形式为整体式,钢套筒内侧用脚手杆构成空间桁架结构,外侧包止水钢板,顶面在空间桁架节点处设置“羊角”。利用钢套筒底面压沉箱顶面进行止水,利用原沉箱上面预埋吊环进行加固。测量系统独立,沉箱拖带时利用沉箱上原有吊环。(见图四)①钢套筒安装、拆卸简单。单套钢套筒满足现有方驳吊机起重能力,可一次安拆,船机利用率高;②止水选在沉箱顶面位置压棉毡,止水简单且止水效果较好;③测量系统单独设立,不受钢套筒变形、移位等影响;④钢套筒采用脚手杆拼接成空间桁架,为合理拱,受力好,用钢量小,单个钢套筒约需8t钢材,只是方案一的一半,且脚手杆今后拆除简单,可重复利用;⑤拖轮拖带沉箱上原有吊环更牢靠、方便。①入泵口由于采用了空间桁架结构设计尺寸小,无法利用浮式抽水泵,只能采用砂泵抽水,抽水效率低;②陆上无法运输,需在码头上加工;③沉箱安装前需用气焊临时切割拖环;④测量系统单独支拆,需占用方驳吊机进行安拆。14

通过上述技术经济比较,综合考虑最后确定方案二为最终设计实施方案。根据现场施工条件及施工进度安排,钢套筒按6套进行配备。2.3钢套筒的设计整体式钢套筒设计高1.6m,上口直径为9.0m,下口直径9.5m。外围采用6mm厚的钢板,在钢板内侧竖向设有∠50×5内钢楞,间距按@1000mm布置。内楞之间采用φ48×3.5脚手杆连接构成整体空间桁架体系,按井字布置,间距为1500mm,各井字间均用脚手杆连接,只在中心处留4个1500×1500mm14

空档作为入泵口。钢套筒顶部设置4个吊点及8个“羊角”。具体参见图四所示。止水系统采用在钢套筒底口周边焊10#槽钢,槽口向下,内镶φ120mm棉毯。棉毯利用铅丝固定在槽钢内。这样,钢套筒底面槽钢内所镶棉毯可直接与沉箱顶面接触,起到止水目的(具体参见图五所示)。测量平台主要是用于控制沉箱安装轴线,与钢套筒各成体系。测量平台采用型钢加工成桁架形式,长×宽×高=4100×500×1500mm,单个重0.5t。测量平台固定利用利用平台上设置的2个M24顶丝进行。(具体参见图六所示)14

2.4钢套筒加工验收因钢套筒直径较大,在后方陆上很难运输,根据施工现场实际情况,我们选在戊码头西端进行加工,加工完成后,主要针对其止水槽钢、底面平整度、吊点位置、焊缝质量及扣件连接等进行验收,验收合格后进行编号标识,最后利用方驳吊机进行吊运。3.施工工艺及施工方法:3.1施工工艺流程:施工前期准备→钢套筒安装→沉箱起浮拖运→测量支架安装→拖环切割→沉箱压水安装→沉箱安后测量复核→测量支架及钢套筒拆除→下一个沉箱安装。3.2主要施工方法:3.2.1施工准备沉箱顶部处理:考虑圆沉箱顶部留有φ16甩筋,在沉箱存放场地对圆沉箱顶部平整度进行人工处理,验收标准为平整度10mm,主要目的是为了使钢套筒与沉箱之间止水效果好,并为今后上部预制圆筒的安装创造条件。拖环处理:为避免拖轮直接拖带钢套筒,使钢套筒移位及变形,利用圆沉箱顶原有8个吊环,切除5个,留下3个作为拖轮拖带沉箱用。固定钢套筒用螺母的焊接:利用原沉箱顶切除的5个(φ40)吊环,把M3614

螺母焊固在吊环根部,并使螺母顶面与沉箱顶面一平,作为钢套筒安装加固时使用。3.2.2钢套筒安装施工准备工作完成后,利用方驳吊机进行沉箱顶钢套筒水上安装(方驳配120kw发电机和30t东德吊机,下同)。安装时要求钢套筒上的固定支承要对准沉箱顶面与吊环焊接的M36螺母,然后再利用M36螺栓对钢套筒进行加固。3.2.3沉箱起浮、拖运钢套筒安装完,经检查无问题后,用方驳吊机吊砂泵(30kw)抽水,此时沉箱浮游稳定数值见表三。单位:m表三沉箱型号L1加钢套筒L2加钢套筒稳定吃水T7.89.8定倾高度m0.2821.491干舷高度H4.62.6待沉箱抽水起浮后,用拖轮将沉箱拖运至安放地点,沉箱拖运采用挎拖。3.2.4测量平台安装沉箱初步就位后,先将沉箱上拖环切除,再利用方驳吊机进行测量平台安装、加固。测量平台加固好以后,测量人员在平台上`标出沉箱控制轴线,同时在钢套筒上设两个位移观测点。3.3沉箱压水安装14

待测量、起重人员准备工作做好后,潜水员进行基床检查,合格后,进行沉箱压水安装。对于未压海砂沉箱采用截门直接压水,对于原己西拆除的25个沉箱,里面已有1.5m厚的海砂,利用浮式泵进行压水。沉箱压水安装完成后,测量人员记录下沉箱轴线偏移及标高测量数据,以备复测。3.4钢套筒的拆除带钢套筒沉箱第二天,先由测量人员进行复测校核。对测量复核后合格的沉箱,由潜水员水下进行钢套筒及测量平台拆卸(M36螺栓及M24顶丝),然后利用方驳吊机把钢套筒及测量平台吊运至方驳上,准备下一个没顶沉箱的安装。3.5典型施工:2000年3月24日没顶沉箱安装进行典型施工。安装后的沉箱测量数据见下表三的施工记录,各项数据均满足设计及规范规定。表三安装编号73-1预制编号I-20安装班组起重安装日期3.24天气与海浪情况天气:晴风向:西南风4—5级潮位:0.9m气温:5—12℃浪高:0.4m施工描述与结果轴线允许偏差(mm)50设计缝宽100100轴线实测偏差(mm)前:S20实测缝宽(mm)前上:100后上:98后:S37前下:98后下:96备注施工控制高程:南:0.004m北:-0.050m实测标高值:东:0.022m西:0.005m南:0.040m北:-0.017m此沉箱倒坡为0.057m。满足设计及规范规定。3月29日上午,因潮位为-0.5m14

,拆除钢套筒的沉箱已露出水面,我们组织测量人员对典型施工的沉箱又进行了一次复核,发现利用测量平台及钢套筒安装的沉箱偏位与此次测量结果相差不大,最大只有5mm(未计天气影响引起误差),由此可见:3.5.1利用上述测量系统完全能满足规范要求的沉箱安装精度。3.5.2根据沉箱安装前后在钢套筒上面所做位移观测点没有变化,说明钢套筒刚度满足使用要求。4.施工中几点改进4.1沉箱安装典型施工时,发现由于入泵口尺寸较小,只利用两台砂泵进行抽水,效率较低,抽水需2.5小时,沉箱方能起浮。经在满足钢套筒刚度下将入泵口尺寸由1500×1500mm改为2300×2300mm,这样便可利用浮式泵进行抽水,只需1.0小时,沉箱就可起浮,比利用砂泵抽水缩短了1.5小时,大大提高了抽水效率。4.2经过典型施工后,发现测量平台的安装、拆卸均需方驳吊机,很费工时。考虑钢套筒刚度在沉箱安装时能够保证,且未发现位移现象,于是对测量平台进行了适当改进。改进方法为:取消原有大的测量平台,改成平面尺寸为400×400mm的测量专用小平台,固定在钢套筒上,重20kg。这样就可以用人工进行测量平台的安拆,省去了方驳吊机占用时间,减小了因潮水涨落、风浪等影响,不受船机限制,缩短了工期,节约了资金,同时沉箱安装精度也满足了设计及规范要求。4.314

由于原钢套筒安装时方向性较强,水上安装钢套筒受风浪等影响定位较难,为此将钢套筒上固定的压盖槽钢予以切除,改为活动压盖梁进行钢套筒固定。如此可使钢套筒安装不用考虑方向,十分快捷、方便。原来安装一个钢套筒最快需2小时以上,现在只需0.5小时就可安完。4.4对于原己西码头内有1.5m厚海砂的25个沉箱,进水截门被封堵,无法使用,只能采用水泵进行反压水。针对这一问题,在钢套筒上增设两个φ100mm压水截门,其位置为距离沉箱顶面15cm。这样待沉箱压水下沉到一定位置时可利用此截门压水,加快了沉箱压水速度,缩短了沉箱压水时间。(见图七)14

4.5改进前后单个沉箱安装各工序控制时间如下:(见表4):单位:小时表4钢套筒安装测量平台安装沉箱抽水起浮沉箱压水下沉钢套筒拆除测量平台拆除合计改进前≥2.01.02.51.50.50.37.8改进后0.5---1.01.00.5---3.0由此可见改进后单个沉箱安装效率提高了2.6倍。5.实施效果:由于本次大批量没顶沉箱安装施工技术方案论证充分,又通过典型施工后的技术改进,没顶圆沉箱的安装速度达到最快一个月安装18个。与普通沉箱的安装效率基本相同,到目前为止,己南码头沉箱安装已完成54个,期间经过了若干次的沉箱起浮、拖运、压水安装下沉以及水下安装钢套筒,6套钢套筒共安装、拆卸周转了110多次,平均每个钢套筒拆、安18次以上,没有变形。这证明了钢套筒的刚度完全能够满足使用要求。沉箱安装质量与原己西码头同期沉箱安装质量比较:至第21#沉箱,己南码头岸线长度较设计长度增长值为44cm,而己西码头较设计增长值为47cm,规范允许值为83.6cm;至第36#沉箱:己南码头岸线长较设计增长值为75.4cm,而己西码头较设计增长值为76.8cm,规范允许值为139.8cm。这表明,己南码头沉箱安装质量控制已经超过了原己西码头沉箱安装质量,并满足了规范要求。14

6.结束语:己南码头如此大批量没顶沉箱的安装在国内外都没有先例,我们在没有任何经验可借鉴情况下,通过对施工方案的充分论证,对钢套筒的精心设计和加工,对钢套筒使用中的不断改进以及现场的周密组织,在操作中的细致入微,圆满地解决了大批量没顶沉箱安装的一些难点和难题,使得本工程的沉箱安装质量好,速度快,安全性高,圆满地将码头设计修改方案予以了实现,并且满足了规范的要求和业主对工期的要求,也为我公司积累了很多施工经验。14'