- 893.00 KB

- 13页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

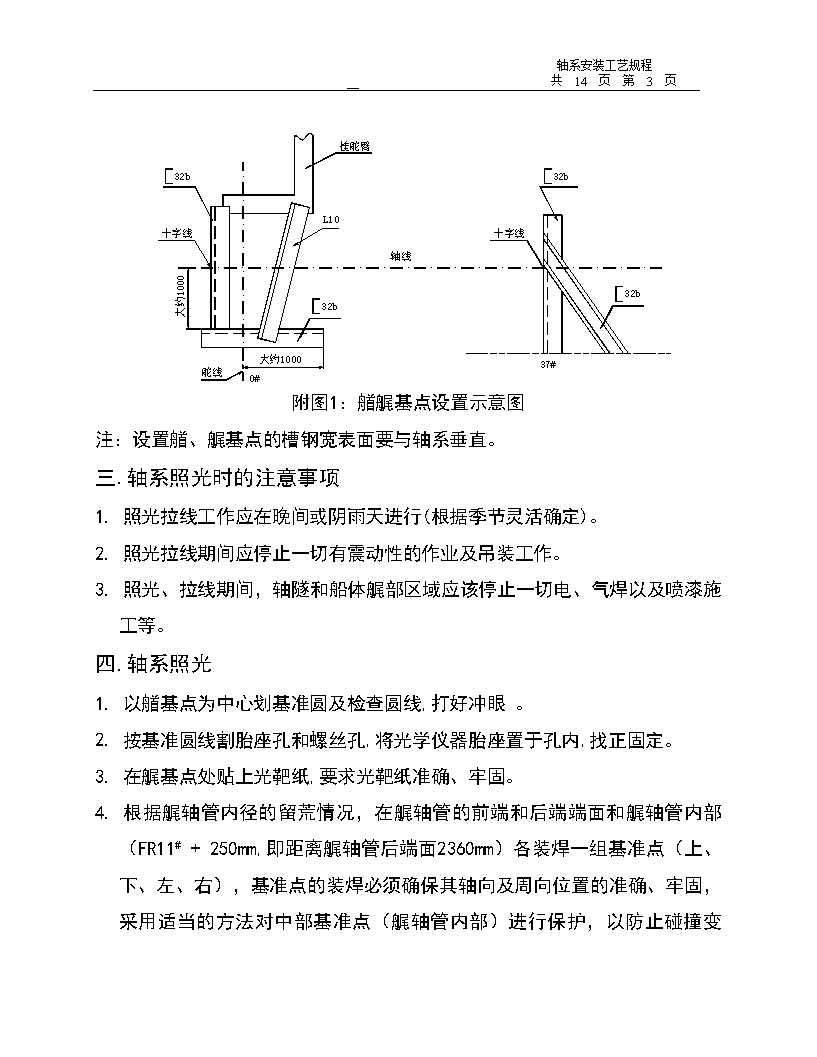

'轴系安装工艺规程共14页第14页轴系安装工艺规程一.主要图纸资料1.轴系布置图DNS507-425-16001-002.艉轴管总图DNS507-425-16002-003.艉球铸件图(加工图)DNS507-114-16001-24.艉轴管图DNS507-425-16002-085.主机安装图DNS507-420-16001-006.螺旋桨图DNS507-107-160017.中间轴承安装图DNS507-424-16004-00二.轴系照光条件1.B01段以下、机舱二平台以下、53#大壁以后要求焊接结束,机舱甲板段及301P和301S吊装到位(403段除外)。2.在轴系布置区域内,艉部的舱室及油水柜等密性试验(如果是水密试验)结束,气密试验除外。3.轴系区域内主要辅机基座装焊完成,大型设备就位.4.焊于37#肋位及挂舵臂处的艏基点和艉基点必须牢固可靠,并交验合格.同时舵系的上、下基准点也交验合格并拉好舵线.5.船体垫墩支柱合理牢固,不允许随意移动。6.艏、艉基点的设置如附图1所示:

轴系安装工艺规程共14页第14页附图1:艏艉基点设置示意图注:设置艏、艉基点的槽钢宽表面要与轴系垂直。三.轴系照光时的注意事项1.照光拉线工作应在晚间或阴雨天进行(根据季节灵活确定)。2.照光拉线期间应停止一切有震动性的作业及吊装工作。3.照光、拉线期间,轴隧和船体艉部区域应该停止一切电、气焊以及喷漆施工等。四.轴系照光1.以艏基点为中心划基准圆及检查圆线,打好冲眼。2.按基准圆线割胎座孔和螺丝孔,将光学仪器胎座置于孔内,找正固定。3.在艉基点处贴上光靶纸,要求光靶纸准确、牢固。4.根据艉轴管内径的留荒情况,在艉轴管的前端和后端端面和艉轴管内部(FR11#+250mm,即距离艉轴管后端面2360mm

轴系安装工艺规程共14页第14页)各装焊一组基准点(上、下、左、右),基准点的装焊必须确保其轴向及周向位置的准确、牢固,采用适当的方法对中部基准点(艉轴管内部)进行保护,以防止碰撞变形,艉轴管前、后端面的基准点应作成块状。(参见附图2)5.按照附图2所示在艉轴管内孔支设光靶架,并按照内孔初步找正。注意:靶1、靶3和靶4要求支设8腿光靶架或者其它比之更先进、有效的光靶架。分别调整各靶的光靶中心,使之与艏、艉基点重合。附图2:照光时光靶支设、基准点制作示意图6.调整光学仪,使之与艉基点光靶中心重合。7.通过光学仪作如下检查。(参见附图3)(1)检查艉轴管内孔(A、B、D三点)的偏中情况。(2)测量中间轴承的中心线高度(E点)是否符合585±5mm(包括座垫高度)并检查轴承座的左右对中情况,允许偏差<6mm.(3)分别在27#、31#、36#肋位上测量主机基座面板至轴线的垂直高度(H1、H2、H3三点)是否符合1390+10–5mm(包括座垫高度)

轴系安装工艺规程共14页第14页并检查基座左、右(b1-b6共6点)对中的情况,允许偏差<10mm.(4)测量轴系中心线与舵系中心线的相对位置,允差≤6mm。(5)上述检查后,根据核算艉轴管前、后孔、主机座垫厚度是否满足要求,否则修正艏、艉基点位置,水平方向允调量≤±5mm,在高度方向的允调量≤±7.0mm。(6)在调整结束后,撤掉B点的光靶架。附图3:测量点示意图记录表格位置偏差ABDEH1H2H3b1b2b3b4b5b6轴系与舵线偏差测量结果上左右下左右

轴系安装工艺规程共14页第14页8.定位镗孔用基准点和加工用支撑:1)根据修正后(或者无修正)艏、艉基准点重新将光学仪找正定位。2)分别调整艉轴管后端(A处靶1)、艉轴管中部(C处靶3)和艉轴管前端(D处靶4)的光靶架,使其两端的光靶中心均与光学仪中心线重合。3)以光靶架外圆为基准,用千分尺分别将艉轴管前、后端和艉轴管中部位置的基准点做好,允差≤±0.01mm。4)在艉轴管内部,用于加工艉轴管后段和前段的支撑应该分别设置在艉轴管内部的FR11#肋位和12#肋位处。9.根据图纸的要求确定艉轴管前、后端面的加工量,并在艉球后端和艉轴管前段端面水平方向的外圆表面左侧打硬记。五.艉轴管加工艉轴管内孔的加工见“艉球铸件图(DNS507-114-16001-2)”、“艉轴管图DNS507-425-16002-08”和“艉轴管及轴承机加工工艺规程DNS507-400-16005GY”.六.轴系复光(使用望远镜或者激光仪)1.在相同(照光)的条件下进行复光工作。2.当艉轴管内孔加工结束后,按照附图4所示在艉轴管内支设光靶架和望远镜胎具。并按照各自所在内孔零对零找正,同时要求光靶架横截面与轴线严格保持垂直。3.将望远镜置于艉轴管后端的望远镜支架中,将靶芯置于艉轴管前端的参考靶中。使望远镜的测微旋钮处于零位。调节望远镜胎具,使望远镜光线的十字中心与艉轴管前端所支设的参考靶的中心准确重合,同时仍要确保望远镜胎具与艉轴管内孔准确对中。

轴系安装工艺规程共14页第14页附图4:复光时光靶架支设示意图1.以望远镜十字中心线为基准分别检测靶1、靶2、靶3、靶4、靶5的偏差值,并且将偏差值实际、准确地记录在下表中:记录表格偏移方向位置上下左右靶1靶2靶3靶4靶55.通过光学仪检查艏基点与艉管中心的偏移情况,允差左、右≤4mm,上、下≤7mm。

轴系安装工艺规程共14页第14页6.将艏基点十字线板的中心调整到艉管内孔中心线上,而后固定。七.主机定位1.以调整后的艏基点和艉管中心为基准拉钢线ф0.5mm,挂重25kg。2.在主机坑里的26#、29#、32#、35#肋位处,焊固临时支架,要求其具有一定的稳固性。3.将轴系中心线引至临时支架上平面,以此为基准分别向基座面板左右取1685(螺栓孔的中心),并分别连接左、右舷基座面板的螺栓孔中心线,使之为一直线。4.如下所述划出全部螺栓孔的位置(见主机安装图DNS507-420-16001-00)。5.以艉管后端面为基准向前13850mm为主机最后一排地脚螺栓孔的理论定位尺寸。在实船操作时,还应该对螺旋桨轴和螺旋桨在内场研配后预装到位的尺寸、中间轴的实际尺寸、主机飞轮后端面到主机最后一排地脚螺栓孔的距离以及船台斜度产生的补偿值进行实际测算,以确保主机定位尺寸的准确,然后作出主机最后一排地脚螺栓孔中心线。6.作出其余全部螺栓孔的中心位置,然后分别检查艏、艉两端螺栓孔中心对角间距,两者偏差≤2mm,在全部螺栓孔中心打上硬记。7.重复核对全部螺栓孔的纵、横向尺寸,确保准确无误;纵向累积误差≤2mm。8.划出螺栓孔的切割圆ф60mm,检查圆ф80mm,划乙炔切割机用的找正圆ф10mm,检查圆ф30mm,并在各圆线上打硬记,各种点记号必须准确无误.9.切割螺栓孔ф60+20mm,要求内孔及端面去毛刺及溶渣。八.艉轴管轴承的加工艉轴管轴承的加工见“

轴系安装工艺规程共14页第14页艉轴管及轴承机加工工艺规程DNS507-400-16005GY”九.艉轴管轴承的安装艉轴管轴承的安装见“艉轴管轴承安装工艺规程DNS507-400-16006GY”十.艏艉密封装置的安装艏艉密封装置的安装见“艏艉密封装置安装工艺规程DNS507-400-16008GY”.十一.螺旋桨的安装1.艉轴与螺旋桨的研配(1)艉轴与螺旋桨的锥度部分采用样板进行加工。(2)研配要求两相配件接触面沾色70%以上,锥孔内两端的色点要比中部更为均匀,使用0.03mm的塞尺检查两端的局部缝隙深度不大于15mm。2.车间的预装(见附图5):为了保证螺旋桨在实船装配的顺利进行,螺旋桨与艉轴研配交验后,在车间进行预装,以消除可能出现的异常现象。1)起动泵1,泵2保持关闭,根据螺旋桨制造厂的要求,将泵1的表压升至大约5.6MPa(轴向负荷约为68.5吨),然后将百分表归零。此点即为螺旋桨压装距离的起始点,即以此点为压装“0”位。2)根据螺旋桨压装曲线图确定轴向压入量。0℃时,压入量17.4mm35℃时,压入量15.6mm

轴系安装工艺规程共14页第14页根据现场实际测量的桨、轴温度(测温仪必须校核以保证测量的准确性),按照下列公式确定在此温度下(如果桨、轴温度不一致,则以桨毂的温度为准)的螺旋桨轴向压入量:X=17.4(17.4-15.6)t/35X:压入量,mm。t:桨、轴温度,℃。附图5:螺旋桨车间预装示意图3.在预装到位后,测量螺旋桨轴小端端面到到螺旋桨后端面的垂直距离以加工定距环。定距环的厚度为X+0-0.10mm(参见轴系布置图DNS507-425-16001-00中的“C详图”)。4.螺旋桨的安装见“螺旋桨船上液压安装工艺规程DNS507-400-16004GY”十二.轴系找正与主机垫的浇铸

轴系安装工艺规程共14页第14页1.船舶下水48小时后,按轴系校中计算书要求找正。轴系校中见“轴系校中工艺规程DNS507-400-16013GY”2.中间轴承座垫的研磨,要求吃色均匀,每25×25mm的范围内沾色2--3点,0.05mm塞尺检查,插入深度不大于15mm,宽度不大于25mm,每块垫不应超过2处。3.主机垫采用浇铸环氧树脂的方法,在浇铸树脂垫之前,将主机的补强器焊接完,具体浇铸方法见“主机环氧树脂垫浇注工艺规程DNS507-400-16012GY”十三.轴系连接法兰螺栓孔的加工和螺栓的安装1.在轴系缝差、位移交验完毕后进行轴法兰螺栓孔的加工。要求两法兰外圆对正,平面接触紧密,0.03mm塞尺不能插入,用4个或者6个临时螺栓对称布置将两者上紧。2.每镗完一个孔后,用临时螺栓上紧。当两者旋转时要缓慢平稳以防止成品孔错位。1.在法兰上留有螺栓孔配对标记。2.实测加工完的螺栓孔内径,根据图纸的要求加工铰制螺栓。3.绞制螺栓和普通螺栓的布置见图DNS507-425-16001-00.4.绞制孔加工完毕后,按内孔的实际尺寸配车锥套外圆,套的外圆与绞制孔之间的间隙0.07-0.10mm.5.普通螺栓外径来货已经成品,所以在加工内孔时,内孔尺寸应保证在Φ95+0.10-0.30mm.7.螺栓的安装(1)安全注意事项:

轴系安装工艺规程共14页第14页(a)由于安装压力高,操作者应注意避免因高压油泄漏伤人.(b)应配戴必要的防护用具:防护眼镜、手套、鞋袜、口罩等.(c)应避免液压油与皮肤接触,否则应尽快冲洗.(d)工作区域内禁止动火.(e)及时收集泄漏油.(2)螺栓安装的注意事项(a)螺栓的锥面与锥套的内表面在安装前必须清洁干净,而且不准涂抹任何润滑剂,(b)在锥套与螺栓装配时,仅仅靠锥套的自重和手的力量使之结合,不准使用任何外力,比如锤子等敲击,(c)所有螺栓、锥套、螺母在安装时不准相互混淆,(d)液压拉伸器的活塞行程最大是8mm,在压装时应特别注意.(3)螺栓安装①普通螺栓的安装如附图6所示,安装液压拉伸装置,对称上紧螺栓,调整好“C”和“D”的尺寸,上紧力是1295kg/cm2,(艉轴法兰与中间轴法兰、中间轴前法兰与主机飞轮法兰的压力相同),第一次拉伸结束后,泄掉油压,再提供相同的上紧力,进行第二次拉伸,上紧螺母.②绞制螺栓安装(见附图7)(a)首先将套与螺栓装配好,再将整体插入加工好的法兰孔中,要保证套的安装位置和螺栓安装方向的正确性,(b)套的定位:将定位桥插入螺栓孔中(在螺栓长螺纹端),如附图5所示,安装液压拉伸装置,将套压到位.压入力为330kg/cm2(艉轴法兰与中间轴法兰、中间轴前法兰与主机飞轮法兰的压力相同)

轴系安装工艺规程共14页第14页(c)螺栓拉伸:如附图7所示,对称上紧螺栓,上紧力1295kg/cm2(艉轴法兰与中间轴法兰、中间轴前法兰与主机飞轮法兰的压力相同),第一次拉伸结束后,泄掉油压,再提供相同的上紧力,进行第二次拉伸,上紧螺母.

轴系安装工艺规程共14页第14页附图6:轴系普通螺栓安装示意图附图7:轴系铰制螺栓安装示意图'