- 16.29 MB

- 55页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'浅谈河曲发电厂二期660MW超临界锅炉本体安装工艺锅炉是火力发电厂主机之一。现代化大型锅炉部件多,体积大,重量大,只能在制造厂加工成零部件或运输装卸能力允许的组件,运往施工现场组合安装;锅炉安装工程量大,一般占全部工程量的40%-45%,工期长,一般为建设总工期的60%。施工由于锅炉体积大、笨重,施工密度大,交叉作业多,难度大,与其它主机比较,在安装中涉及的问题较繁杂,运行中发生故障的可能性也比较多,它的各项主要工作均处在施工关键路线,如:大板梁吊装、汽包就位、受热面大件吊装、水压试验、风压试验、化学清洗、分部试运、点火吹管、投粉、168试运等,因此在整个安装工程中处于龙头地位,带动其他安装工程。河曲发电厂二期扩建工程(2×600MW超临界空冷机组),由哈尔滨锅炉厂有限责任公司设计制造,我公司承建的大型火力发电厂。一、工程概况1、工程简介1.1河曲发电厂二期扩建工程(2×600MW超临界空冷机组)3#锅炉为哈尔滨锅炉厂有限责任公司设计、制造的燃煤发电机组,锅炉为超临界压力、循环泵式启动系统、直流炉、新型低NOx燃烧器和分级送风燃烧系统,采用墙式单切圆燃烧方式、一次中间再热,单炉膛、平衡通风、“Π”型布置、固态排渣、全钢构架、高强螺栓连接、全悬吊结构、全紧身封闭。锅炉型号为HG—2141/25.4—YM16。1.2锅炉后烟道下部布置有两台三分回转式空气预热器,空气预热器为豪顿华产品。1.3一台锅炉配6台BBD3854型钢球磨煤机,12台EG2490型耐压电子称重式给煤机,2台PAF19-13.3-2型动叶可调轴流式一次风机,2台PAF26.6-14-1型动叶可调轴流式送风机,2台HU27050-22型静叶可调轴流式引风机,2台MF6.29-12NNo15.4型密封风机,1台30EUC10AF001型干式排渣机,1台30EUC10AJ001型碎渣机,1台30ETD21.22AF001型斗式提升机,1套30ETE10BB001型渣仓。2编制依据《电力基建工程锅炉水压试验前质量监督检查典型大纲》《电力建设施工及验收技术规范》锅炉篇DL/T5047—95《火电施工质量检验及评定标准》锅炉篇建质[1996]111号《火电施工质量检验及评定标准》焊接篇建质(1996)111号《火电机组达标投产考核标准》(2006年版)中电建协工[2006]6号55

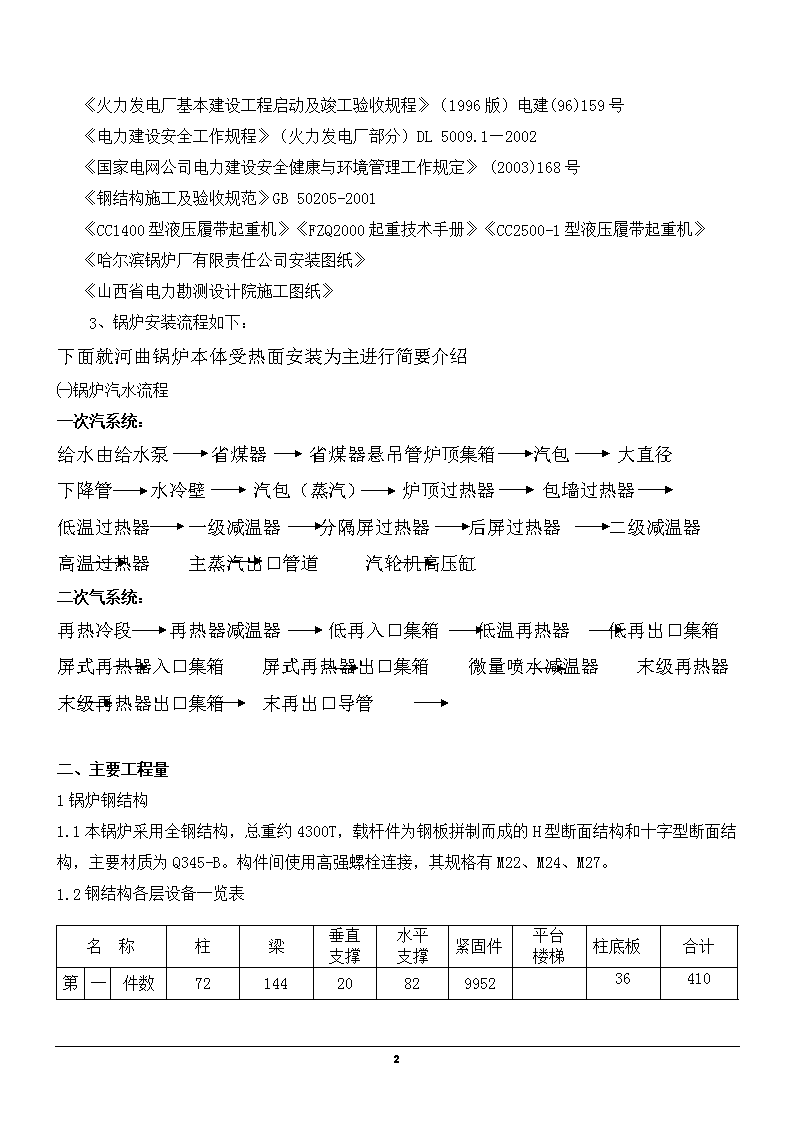

《火力发电厂基本建设工程启动及竣工验收规程》(1996版)电建(96)159号《电力建设安全工作规程》(火力发电厂部分)DL5009.1—2002《国家电网公司电力建设安全健康与环境管理工作规定》(2003)168号《钢结构施工及验收规范》GB50205-2001《CC1400型液压履带起重机》《FZQ2000起重技术手册》《CC2500-1型液压履带起重机》《哈尔滨锅炉厂有限责任公司安装图纸》《山西省电力勘测设计院施工图纸》3、锅炉安装流程如下:下面就河曲锅炉本体受热面安装为主进行简要介绍㈠锅炉汽水流程一次汽系统:给水由给水泵省煤器省煤器悬吊管炉顶集箱汽包大直径下降管水冷壁汽包(蒸汽)炉顶过热器包墙过热器低温过热器一级减温器分隔屏过热器后屏过热器二级减温器高温过热器主蒸汽出口管道汽轮机高压缸二次气系统:再热冷段再热器减温器低再入口集箱低温再热器低再出口集箱屏式再热器入口集箱屏式再热器出口集箱微量喷水减温器末级再热器末级再热器出口集箱末再出口导管二、主要工程量1锅炉钢结构1.1本锅炉采用全钢结构,总重约4300T,载杆件为钢板拼制而成的H型断面结构和十字型断面结构,主要材质为Q345-B。构件间使用高强螺栓连接,其规格有M22、M24、M27。1.2钢结构各层设备一览表名称柱梁垂直支撑水平支撑紧固件平台楼梯柱底板合计第一件数72144208299523641055

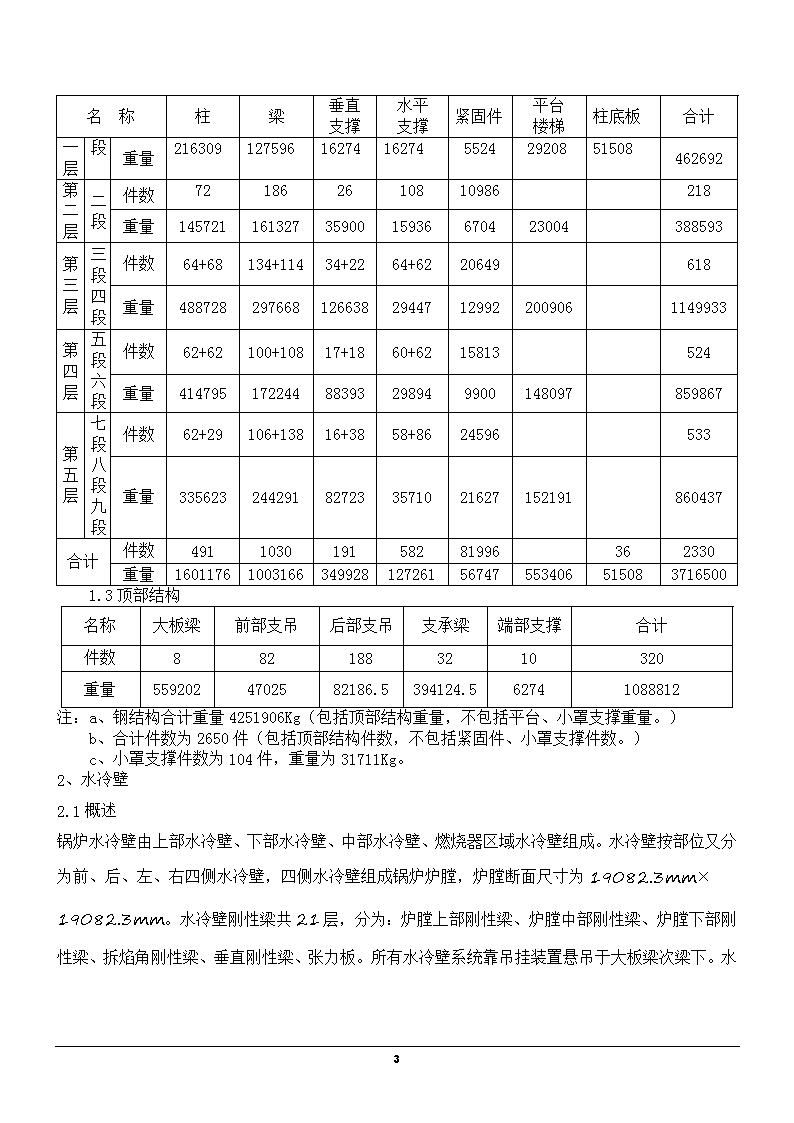

一层段重量216309127596162741627455242920851508462692第二层二段件数721862610810986218重量1457211613273590015936670423004388593第三层三段四段件数64+68134+11434+2264+6220649618重量48872829766812663829447129922009061149933第四层五段六段件数62+62100+10817+1860+6215813524重量41479517224488393298949900148097859867第五层七段八段九段件数62+29106+13816+3858+8624596533重量335623244291827233571021627152191860437合计件数491103019158281996362330重量16011761003166349928127261567475534065150837165001.3顶部结构名称大板梁前部支吊后部支吊支承梁端部支撑合计件数8821883210320重量5592024702582186.5394124.562741088812注:a、钢结构合计重量4251906Kg(包括顶部结构重量,不包括平台、小罩支撑重量。)b、合计件数为2650件(包括顶部结构件数,不包括紧固件、小罩支撑件数。)c、小罩支撑件数为104件,重量为31711Kg。2、水冷壁2.1概述锅炉水冷壁由上部水冷壁、下部水冷壁、中部水冷壁、燃烧器区域水冷壁组成。水冷壁按部位又分为前、后、左、右四侧水冷壁,四侧水冷壁组成锅炉炉膛,炉膛断面尺寸为19082.3mm×19082.3mm。水冷壁刚性梁共21层,分为55

:炉膛上部刚性梁、炉膛中部刚性梁、炉膛下部刚性梁、拆焰角刚性梁、垂直刚性梁、张力板。所有水冷壁系统靠吊挂装置悬吊于大板梁次梁下。水冷壁管屏总重618358.8Kg、集箱重量为110690Kg,刚性梁重为671748.8Kg,小管径焊口为18483道。21.2水冷壁管屏序号名称部件名称外形尺寸mm件数重量(Kg)施工焊口规格材质数量1前水冷壁前上水冷壁19082.3×254512447651φ31.8×6.215CrMoG10382前中水冷壁19082.3×269973554481φ38×7.315CrMoG10773前下水冷壁19082.3×153662636511φ38×7.315CrMoG15084后水冷壁后水冷壁排管8511662φ42×715CrMoG6885后水吊挂单管L=198218629131.6φ63.5×1415CrMoG2586折焰角管屏19082.3×90863636175φ42×715CrMoG10387后上部水冷壁19082.3×5519129519φ31.8×6.215CrMoG7058后中部水冷壁19082.3×269973554481φ38×7.315CrMoG10629后下部水冷壁19082.3×153662636511φ38×7.315CrMoG150810左右侧水冷壁侧上水冷壁19082.3×249512246205φ31.8×6.215CrMoG207611侧中水冷壁19082.3×270642465083.5φ38×7.315CrMoG94612侧下水冷壁19082.3/1455×125872432686φ38×7.315CrMoG100013水冷壁中间集箱单管中部水冷壁散管184413461.2φ31.8×6.215CrMoG184414螺旋管圈出口集箱平衡管8764φ89×1615CrMoG1215下部水冷壁散管下部水冷壁散管190813356φ38×7.315CrMoG49316燃烧器喷口管屏上部燃烧器管屏(前、后)7873×242024632φ38×7.315CrMoG50817下部燃烧器管屏(前、后)8096×242024720φ38×7.315CrMoG52418上部燃烧器管屏(左、右)7873×242024649φ38×7.315CrMoG50819下部燃烧器管屏(左、右)8096×242024739φ38×7.315CrMoG52420SOFA燃烧器喷口管屏一8194×1772×303626978φ38×7.315CrMoG48455

SOFA燃烧器喷口管屏21SOFA燃烧器喷口管屏二8194×1772×303626984φ38×7.315CrMoG484水冷壁总重量:726669Kg焊口数:18483道2.1.3水冷壁集箱序号名称数量材质规格单重Kg安装标高焊口数1上部集箱前水上集箱左115CrMoGφ273×65L=948540837230012前水上集箱右1φ273×65L=95954125723003侧水上集箱前2φ273×65L=935037157230024侧水上集箱后2φ273×65L=93503715723005水冷壁延伸侧墙上集箱2φ273×65L=50622041723006水冷壁排管出口集箱2φ219×52L=9390.35299772300112后水吊挂管出口集箱2φ273×65L=9330363172763113后水上集箱2φ273×65L=9350.5339752705114水冷壁中间集箱水冷壁螺旋管圈集箱(前)215CrMoGφ219×60L=9541243046530115水冷壁螺旋管圈集箱(后)2φ219×60L=9541242746530116水冷壁螺旋管圈集箱(左)2φ219×60L=9541242646530117水冷壁螺旋管圈集箱(右)2φ219×60L=9541242346530118折焰角集箱折焰角入口集箱215CrMoGφ273×65L=9358375051702119折焰角入口汇合集箱2φ559×82L=1065710826120水平烟道入口集箱NO.12φ219×52L=1554.355265750321水平烟道入口集箱NO.22φ219×52L=1576.385275815422水平烟道入口集箱NO.32φ219×52L=1466.385015880423水平烟道上集箱2φ273×65L=506220417230024水冷壁下集箱水冷壁下集箱NO.12SA-106Cφ219×45L=1038222507000225水冷壁下集箱NO.22φ219×45L=93872119700055

水冷壁集箱重量110690Kg焊口总数142.1.4下水冷壁连接管及汽水连接管序号名称部件名称规格材质重量Kg管子数焊口数量趟根1水冷壁下集箱分配管分配集箱-水冷壁下集箱连接管Φ114×20SA-106C2327036781042顶部连接管水冷壁延伸侧墙上集箱及水冷壁排管上集箱-分离器引出管Φ168×3015CrMoG32387261284305下降管-水冷壁出口集箱Φ168×3515CrMoG20406顶棚进出口集箱旁路Φ168×3015CrMoG6267折焰角进口集箱-水平烟道进口集箱Φ168×3015CrMoG6168Φ114×2215CrMoG4242下水冷壁连接管及汽水连接管总重55657Kg焊口总数534道2.1.5下降管序号名称部件名称规格材质重量Kg管子数焊口数量趟1下降管折焰角下降管Φ559×82SA-335P12835062103、过热器系统该系统包括:顶棚过热器,包墙过热器,低温过热器,分隔屏过热器,末级过热器。六级过热器由连接管按顺序连接起来。除包墙过热器组合外,其它部件均采取散件吊装。大致的吊装顺序是:包墙过热器组件,高温过热器,低温过热器,分隔屏过热器,最后安装顶棚过热器。包墙过热器从上到下共设11层刚性梁,共216854Kg。3.1过热器各系统重量(本体)序号部件名称重量(Kg)序号部件名称重量(Kg)1顶棚过热器929704低温过热器7253052包墙过热器2371095分隔屏过热器1698183中隔墙过热器672476高温过热器2199863.2过热器集箱55

序号名称部件规格(mm)材质数量单重Kg安装标高(mm)1顶棚管进口集箱(左)Φ406×85L=9617.515CrMoG17733727002顶棚管进口集箱(右)Φ406×85L=9562.515CrMoG17689727003顶棚管出口集箱(左)Φ273×70L=9688.715CrMoG15677717004顶棚管出口集箱(右)Φ273×70L=9830.715CrMoG15734717005后竖井侧包墙上集箱Φ273×65L=1749615CrMoG26738723006后竖井包墙环形集箱(前左)Φ457×98L=904315CrMoG19402457207后竖井包墙环形集箱(前右)Φ457×98L=904315CrMoG19412457208后竖井包墙环形集箱(后左)Φ457×98L=909815CrMoG19161457209后竖井包墙环形集箱(后右)Φ457×98L=898815CrMoG190654572010后竖井侧包墙下集箱Φ457×98L=1675215CrMoG2790645720低过进口集箱Φ406×85L=1888015CrMoG116160533329低过出口集箱φ457*85L=1872015CrMoG1221607360010中隔墙进口集箱φ406*90L=19050.615CrMoG1177024517011中隔墙出口集箱φ406*85L=1981215CrMoG1188717300012高温过进口集箱φ508*80L=10201.8SA-335P912118047360013高温过出口集箱(侧)φ610*120L=10700SA-335P91218675736003.3过热器顶部连接管序号部件名称规格材质数量重量Kg焊口数量1低过至分隔屏入口管道(含一级减温器)φ508*8015CrMoG12106486162分隔屏出口集箱至末级过热器(含二级减温器)φ508*70SA-335P91131855

顶部连接管总重量:106486Kg焊口总数:34道4再热器系统再热蒸汽出口压力5.72Mpa,温度569℃。再热器系统包括再热器减温器、低温再热器、高温再热器。再热器固定装置重量为1558Kg。再热器总重1400.184T,小口径管焊口总数9980道。低温再热器从炉右后竖井开口处由电动葫芦吊装、高温再热器在地面组合后由炉顶吊入。4.1再热器集箱序号名称部件规格(mm)材质数量单重(Kg)安装标高(mm)1低再入口集箱φ508*40L=23280SA-106C119775442202低再出口集箱φ697*65L=2007015CrMoG129085736005末级再热器入口集箱φ559*62L=18914.315CrMoG119656736006末级再热器出口集箱φ697*65L=21400SA-335P91126760736004.2再热器管屏序号部件名称规格(mm)材质管屏数量重量kg焊口数量组件总计1水平低温再热器Φ57×4.515CrMoG680102579734083302立式低温再热器Φ57×4.5Φ57×512Cr1MoVG170966058512083末级再热器φ63*5φ60*5φ54*512Cr1MoGSA-213T9168150155681632再热器管屏总重量1272557Kg焊口总数111704.3再热器连接管和集箱大口部件名称规格材质数量重量Kg焊口数量55

低再-末级再入口连接管Φ697×3515CrMoG1032351145、空气预热器32.5VNT27002台三、施工平面布置1、现场平面布置在4#炉扩建端北侧63T龙门吊作业区布置六道组合场和设备堆放场,在3#炉后侧布置钢结构设备的组合堆放场。在3#炉左侧FZQ2000Z塔吊的幅度范围内布置一个水冷壁和包墙过热器的组合平台,在3#炉右侧钢架后布置一个低再和低过受热面的组合场,提高地面组合效率。2、主要机械的选择、布置和性能特性2.1锅炉设备吊装主要采用FZQ2000Z附着式塔吊、7300-2履带吊、CC2500-1履带吊、20T平臂吊吊装。2.2FZQ2000Z附着式塔吊工况:工况项目FZQ2000型塔吊工作幅度m6.5-1010-2526283032343638起重量t308076655650433935工作幅度m40424446485055

起重量t323028.527.226252.37300-2履带吊工况:工况项目7300-2履带吊主臂:60.0m副臂:48.0m工作幅度m2426283034384246起重量t5045.741.437.83227.624.221.42.4CC2500-1履带吊工况:尾部配重+超起:120t+0-250t)SWSL:(84m+24m)作业半径(R-m)18202224起重量t(87°)84.88479.476.6作业半径(R-m)262830起重量t(87°)7472702.5C7050塔吊工况:起重臂长50m幅度(m)22.42327303337起重量(T)2019.416.114.312.711.1幅度(m)4040.241.3434750起重量(T)10.110109.58.57.93.2.6FZQ2000Z塔吊布置在锅炉左侧K-L轴之间,主要用于钢结构和受热面吊装就位。7300-2履带吊布置在右侧和炉后,主要补充FZQ2000Z塔吊不能覆盖的区域和死角。C7050塔吊布置在锅炉右侧85.2m层M-N轴之间,主要用于受热面的吊装。3.2.7CC2500-1履带吊布置于炉右侧和后侧,主要用于大板梁和其它大型设备的吊装。3.2.8受热面组合场布置一台63T龙门吊,用于设备的卸车倒运和六道的加工、制作、组合。3.2.93#炉布置一部施工电梯,布置在炉左M-N轴立柱外侧,主要用于运送施工人员。分别在0m、13.7m、36.3m、59.5m、71.5m平台处搭设临时电梯出口通道。3.2.103#锅炉左后角安装垃圾通道用于锅炉垃圾及临时铁件回收。3.2.11为了施工方便在锅炉13.7m、36.3m、59.5m、71.5m层两侧布置临时平台用于放置焊机集装箱、工具房、电源盘、热处理机等设施。6.3主要施工机械计划55

序号名称型号数量1FZQ2000Z塔吊FZQ2000Z12500T履带吊CC2500-113300履带吊7300-21420塔吊C70501550t履带吊1663t龙门吊2770t汽车吊1850t汽车吊QY50-52932t汽车吊QY-3221025t汽车吊QY-2511120t汽车吊QY-201128-20t载重汽车3133m3空压机114交流焊机BX1-5004015逆变焊机ZX7-400ST80162t电动葫芦11710t电动葫芦2185t电动葫芦21910t卷扬机JJM-102205t卷扬机JD-54213t卷扬机222施工电梯SC200/2001四.主要施工方案本锅炉钢构由于采用全钢结构,通过高强螺栓连接。锅炉受热面布置形式为∏型布置。分为前炉膛、水平烟道、后竖井部分。前炉膛由四侧水冷壁组合而成,炉膛水冷壁有上部水冷壁、中部水冷壁、下部水冷壁、底部水冷壁组成,上部水冷壁为直管膜式壁,其它为螺旋膜式壁。55

水平烟道由水冷壁延伸侧墙及底包、后水上部水冷壁、水冷排管组成。后竖井由四侧包墙管和中隔墙组合而成,竖井内由上而下布置有立式低温再热器、卧式低温再热器;立式低温过热器、卧式低温过热器、省煤器。在前炉膛、水平烟道和后竖井上部布置有顶棚过热器,炉膛上部至后竖井上部从前往后分别布置有分隔屏过热器、末级过热器、末级再热器、立式低温再热器、立式低温过热器。受热面安装采用组合与散吊结合、空投与炉底部起吊结合、由前向后、由上而下的原则进行安装。受热面吊装顺序:具体施工方法如下:1、设备检查1.1设备进厂后,先进行宏观检验,即外观检查管排是否变形,对照图纸复查,几何尺寸,人孔门,测量是否正确、焊口外观检查等。55

1.2注意检查受热面管子表面有无裂痕、创伤、龟裂、压扁、砂眼和分层等缺陷,如缺陷深度超过壁厚的10%,要进行修补,必要时应更换管子;检查受热面管子的结构尺寸和弯曲角度是否符合图纸设计要求。1.3检查联箱的长度及弯曲度。联箱的长度误差不大于10mm。用拉钢丝法检查联箱的弯曲度,其允许误差为长度的0.15%。但不大于10mm。检查受面联箱接管座的数量、位置,大小及角焊缝是否符合图纸的设计要求。所有集箱内必须进行全部检查,清理杂物及小管座部分通球试验。1.4检查受热面设备是否存在运输和长期存放造成的变形或严重锈蚀现象。如果有及时在地面组合前处理。检查管子外径和厚度是否符合设计要求。1.5检查管屏外形尺寸是否符合设计要求。1.6做好自检记录,发现缺陷要及时处理,如有大的尺寸误差,要通知厂家,并提出合理解决方法。1.3受热面设备在安装(或组合)前,必须用压缩空气吹扫,然后作通球检查。通球直径选用表:管子外径弯曲半径D1≥6032<D1<60D1≤32R≥3.5D10.85D00.80D00.70D02.5D1<R0.85D00.80D00.70D01.8D1<R<2.5D10.75D00.75D00.70D01.4D1<R<1.8D10.70D00.70D00.70D0R<1.4D10.65D00.65D00.65D0注:D0——管子内径(实测内径)D1——管子外径2、炉本体钢结构安装1.1本锅炉钢构由于采用全钢结构,通过高强螺栓连接,因此钢架吊装采用散吊为主、组合为辅、分层安装的原则。在安装条件允许的范围内一些结构紧凑,斜支撑较多的部位,尽可能增加地面组合。以提高机械的使用效率,保证安全施工,钢结构组合布置在炉膛外吊车能够覆盖的范围内。2.2锅炉钢结构由FZQ2000、7300-2和CC2500-1三台吊车共同完成,在锅炉左侧K-L排之间布置FZQ2000塔吊,臂长50m,回转半径可覆盖大部分钢架的吊装范围。右侧B46轴由7300-2完成。2.3在钢架吊装过程中,应将部分较大件(如热二次风、预热器、预热器进出口烟道、省煤器出口烟道、贮水箱、贮水箱与循环泵的连接管、降水管、燃烧器、燃烧器连接风道、A-A风道等)随着钢架的吊装预放或预挂到安装位置附近,考虑到贮水箱、大板梁、受热面的安装以及吊车的工况,相应部位的梁、柱、平台、支撑等暂不要装,待各部件就位后及时补装。55

2.4锅炉钢架吊装2.4.1柱底板安装本炉钢架柱底板采用无垫铁安装,柱底板通过地脚螺栓与基础相连,柱底板安装是钢结构安装的关键性步骤。其安装质量将直接影响钢结构的整体安装质量,因此对柱底板找正必须引起高度重视,对各尺寸严格控制。2.4.2高强螺栓安装a、钢结构吊装前,应对螺栓连接副的扭剪试验及摩擦面试验进行检验,经检验合格后方可进行锅炉钢结构的吊装工作。b、由于高强螺栓材质为20MnTiB合金钢材料,因此所有高强螺栓到达现场后必须经过100%金属光谱检查,并将螺栓进行保存在干燥的库房内,防止锈蚀。c、在每个节点板上的高强螺栓穿入方向必须一致且以锅炉中心线左右对称。d、高强螺栓紧固应以刚性最大的部件到自由端,即由中央向四周扩散。部分螺栓由于设计扭剪工具问题无法剪断,可用力矩扳手紧至所需预紧力后,将梅花头敲掉,每段高强螺栓终紧结束后,应在螺栓与节点板上涂刷不少于二遍的节点油漆。2.4.3柱、梁、支撑安装a、安装前,根据图纸检查杆件的外观几何尺寸,包括断面尺寸,翼板、腹板厚度,螺栓孔距的位置间距,测定其弯曲度和扭转度,并做必要的校正。检查杆件的外观质量,包括表面制造缺陷和焊缝质量,并作记录,反馈到有关部门。b、立柱安装时,用经纬仪从互成900的两个方向检测垂直度(控制在0.7/1000以内,单根柱整体不超过15mm),垂直度必须全程监控,安装相连的梁、支撑等杆件后应随时观察垂直度的变化。因考虑施工中累积误差导致无法纠正的错误,在施工中应遵循下列原则:吊装由对称中心线向左右两侧扩展,竖向由前向后进行,由主柱向辅柱扩展。单件吊装,不允许组合。c、连接板与柱翼板,柱腹板的接触间隙在1-3mm内的将厚板一侧磨成1:10的缓坡,使间隙小于1mm;间隙大于3mm的,加最多不超过三层的垫板(垫板厚度不小于3mm)。所加垫板的磨擦面必须经过处理。各节点结合面必须认真清理干净,保证无油污、锈皮等杂物。柱接头要求顶紧。端面接触面积须大于70%,对于接触面小于70%的,必须做出处理。d、在安装梁和水平支撑时,如杆件制造为负偏差,装配尺寸难以保证时,允许加梳形垫片,每侧最多两片。如间隙过大,则采用一块厚垫板。垫片或垫板的接触面必须经过处理。2.4.4平台、楼梯安装55

平台栏杆在焊接时必须留有一定的间隙,保证能焊透。在平台栏杆安装中必须保证外观工艺,栏杆应横平竖直,立杆间距均匀。弯头圆滑过渡,焊口打磨圆滑。对于焊接变形的栏杆要经过校正后方能补刷防锈漆。2.5顶板梁安装2.5.1顶板梁重量一览表顶板梁规格长度(m)高度(m)重量(kg)顶部标高(m)数量安装位置A-1H1800×500×40×2010.481.812994.785.2两根H轴A-2H1800×400×30×186.981.83408.785.2一根H轴B上梁H3600×1200×460×40×90×3028.863.67000086.9一根J轴B下梁H2000×510×1200×40×30×9028.86251700一根J轴C上梁H3600×1600×460×40×100×3029.143.68380086.9一根K轴C下梁H2000×520×1600×40×30×10029.14265100一根K轴D上梁H4000×1800×460×50×160×3029.143.612950086.9一根L轴D下梁H2200×520×1800×50×30×16029.142.2102500一根L轴EH3500×700×70×2413.9733.55917985.2两根N轴2.5.2顶板梁吊装a、顶板梁安装必须在炉顶结构吊完并验收合格后进行,在炉顶钢架上根据图纸划出顶板纵横中心线,并用玻璃管水平仪测出柱顶相对标高差,准备一定量的垫片以备板梁就位时使用。安装顺序为A-1、A-2、B下、C下、D下、B上、C上、D上、E。由于B、C、D三根板梁相对较重,因此用FZQ2000和CC2500-1履带吊共同抬吊就位。A-1左、A-1右、A-2、E左、E右五根板梁由FZQ2000单车完成吊装。就位时应保证板梁纵横中心线与柱顶中心线重合。55

b、在顶板梁起吊前,应对板梁外型尺寸、螺孔间距,腹板中心偏差、挠度、旁弯度、焊缝进行检查,并作好记录。以多数螺孔中心为基准划出板梁纵横中心线,并在地面搭设必要的脚手架和爬梯,以便于施工人员施工。CC2500-1履带吊路面应平整坚实,确保起重机安全。c、在抬吊顶板梁过程中,由于吊车负荷率较高,因此在吊装中严禁将顶板梁与其它设备相碰,吊钩起升速度应保持一致,保证顶板梁水平、平稳;回转过程中,应保持钩绳与地面垂直,减小水平分力。吊装时必须由专人负责指挥,并设警戒栏,与施工无关的人员严禁入内。d、待顶板梁就位后,随即将J轴—K轴、K轴—L轴之间最外侧次梁安装就位。其余次梁及悬吊梁根据受热面的安装顺序进行安装。f、吊车工况表FZQ2000塔式起重机性能表作业半径(R-m)6.5-1010-25262830323436起重量t3080766556504339作业半径(R-m)38404244464850起重量t35323028.527.22625CC2500-1履带式起重机性能表(尾部配重+超起:120t+0-250t)SWSL:(84m+24m)作业半径(R-m)18202224起重量t(87°)84.88479.476.6作业半径(R-m)262830起重量t(87°)7472707300-2履带式起重机性能表(36m)作业半径(R-m)78910起重量t(85°)180180160141.2h、B、C、D板梁由FZQ2000Z塔式起重机和CC2500-1履带式起重机进行抬吊,起吊具体数据见下表。名称重量(t)吊装半径(m)吊装能力(t)吊车负载率备注B下叠梁51.7277047%FZQ2000Z22.67540%CC2500-1B上叠梁70305670%FZQ2000Z23.57453%CC2500-1C下叠梁65.127.26953%FZQ2000Z227648%CC2500-155

C上叠梁83.828.56470%FZQ2000Z227661%CC2500-1D下叠梁102.526.87079%FZQ2000Z227674%CC2500-1D上叠梁129.526.77589%FZQ2000Z23.57490%CC2500-1I、B、C、D板梁由FZQ2000Z塔式起重机和CC2500-1履带式起重机进行抬吊,就位具体数据见下表。名称重量(t)吊装半径(m)吊装能力(t)吊车负载率备注B下叠梁51.724.88037%FZQ2000Z22.67540%CC2500-1B上叠梁7025.57950%FZQ2000Z23.57453%CC2500-1C下叠梁65.1188049%FZQ2000Z227648%CC2500-1C上叠梁83.818.98058%FZQ2000Z227661%CC2500-1D下叠梁102.516.28069%FZQ2000Z208269%CC2500-1D上叠梁129.516.78086%FZQ2000Z208284%CC2500-1顶板梁吊装图A顶板、E板梁吊装图:55

55

B下叠梁吊装图:55

B上叠梁吊装图:55

55

C下叠梁吊装图:55

55

C上叠梁吊装图:55

55

D下叠梁吊装图:55

55

D上叠梁吊装图:55

55

3、贮水箱安装3.1概述贮水箱是锅炉水冷系统中主要的承压部件之一,筒身为φ762*120,其重量为39931Kg,贮水箱总长度20926mm。贮水箱通过弹簧吊杆悬吊于H-J间炉顶钢架梁上。贮水箱垂直安装于炉前中部,距H轴中心2456mm。贮水箱上端吊点标高为72712mm,下端吊点标高为62700mm。贮水箱上方布置有四台汽水分离器,分离器外形尺寸为φ762*120,L=2600mm,其单个重量为3725Kg。分离器通过刚性吊杆悬吊于H-J间炉顶钢架梁上。分离器贮水箱吊架重量为3351Kg。3.2吊装根据锅炉钢架及贮水箱的结构状态参数,结合公司现有的吊装工具特点,决定采用FZQ2000Z塔式起重机和15t卷杨机共同来实现吊装。贮水箱用一台15t卷杨机和一对四轮滑轮组作为主吊机械,滑轮组布置在A板梁与B板梁之间的次梁上,卷杨机布置在炉膛零米,贮水箱吊起后用手拉葫芦将坦克链向炉前移动,直到安装位置。贮水箱的结构长度为20926mm,顶板梁上标高为86900mm,因贮水箱安装在其吊挂梁正下方,贮水箱需从炉膛向前平移到位,贮水箱吊装前需将其71.5m和59.5m中间两柱子间的连梁预留不装,先将贮水箱吊装到位后,在及时将连梁补全。吊装贮水箱前先将循环泵入口管道预放到位。贮水箱吊装完后将分离器到贮水箱的管道预挂到位,然后直接将分离器吊装到位。4水冷壁安装4.1水冷壁安装组合原则:根据本锅炉的结构特点,安装采用组合安装与散装相结合的方法进行,上部集箱与水冷壁上部管屏组合吊装。中部和下部采用地面组合、分块吊装,空中分层找正定位的施工方法。上部炉膛刚性梁应随着钢架的吊装,根据各自的标高预挂于附近的钢架上。待组件找正拼缝完成后,将刚性梁就位。中部水冷壁安装一层,将水平刚性梁和校平装置组合好后,用卷杨机吊起就位安装,水冷壁安装找正完一层后,再进行下一段的吊装。前后炉膛下部刚性梁在炉膛零米55

组合,用卷杨机和FZQ2000Z塔吊共同抬起就位,并与左右侧刚性梁临时连接起来形成框架,然后,前后下部水冷壁分片安装。空投组件主要由A-B板梁、B-C板梁和D-E板梁间进行。水冷壁下集箱从零米用卷杨机吊起就位。3.2水冷壁底面组合在钢架后搭设一个20m×20m的组合平台,平台前与N轴间距5m。在水冷壁安装前,管屏先在地面进行预组合,复查管排的倾角、长度、宽度、管间距、对角线和平整度,并根据实际情况进行调整,用拉钢线的方法校对每片管排的基准中心线,确保每片的中心点都在同一条直线上,防止管屏误差累积到转角部位,造成水冷壁中心偏转。为减少高空工作量,在地面将所有安装管口都要修正并打磨干净,涂上焊口防锈漆,并将管盖封好,以防杂物落入管内。水冷壁密封件、门孔尽可能在地面组合时焊好。4.3水冷壁吊挂装置的安装4.3.1水冷壁吊挂装置包括前水上集箱吊挂装置、侧水及水平烟道上集箱吊挂装置、后水冷壁吊挂管出口集箱吊挂装置、水冷壁中间集箱吊挂装置。水冷壁吊挂装置总重57511Kg。水冷壁上集箱的吊杆分两种材质,大包内采用42CrMo5-6,大包外采用35CrMoA,两种材质的吊杆通过花蓝螺母进行连接,吊杆下端通过U型夹、销轴与集箱上的吊耳连接,上端通过螺母悬吊在吊挂梁上。水冷壁中间集箱吊杆采用SA-182F11CI2,吊杆下端与集箱用U形吊杆、过渡梁进行连接,上端通过吊耳、销轴焊接在48601mm标高的刚性梁上。4.3.2在水冷壁安装前,先将侧水和后水的吊挂装置安装到位,吊杆先在地面与吊挂梁组合后,再进行吊装,原则上吊杆不进行单独的安装。待侧水前半部分组件吊装完后,再将前水吊挂装置就位。4.3.3吊杆安装前必须将合金钢元件做完金相分析,为便于以后的调整,开始安装时吊杆伸出螺母的长度按表格中的G值和F值而定(见表8.1),且伸出螺母部分最短不能小与19mm。销插入销轴孔后,压弯两端伸出部分,以防销轴脱落。安装后,破坏螺纹,以防螺母松动,点焊锁紧只能按图所示部位进行,并且应在最后一次调整后进行。合金钢吊杆35CrMoA锁紧用E55-B2焊接材料,焊接时周围温度低于10℃55

时,必须进行预热。所有U形夹与吊杆安装前应进行试装。在安装过程中,严禁在吊杆上引弧和焊接。在锅炉安装完毕及充水以后,必须校验各吊点的载荷,并且进行调整,对一排吊杆规格相同的吊点使之各吊杆承受较平均的载荷,对一排吊杆规格不同的吊点使之被吊集箱或管道调整至各吊点在同一标高上。吊杆严格按照图纸的预偏尺寸进行安装。M52×3M56×3M70×3M76×3F(mm)135145170185G(mm)240240F—露出吊挂梁的高度;G—吊杆下端与销轴的距离4.4前侧水冷壁的安装4.4.1前侧上部和中部水冷壁管屏从上而下分九个组件进行吊装(不包括燃烧器管屏),前水上集箱2件,中间集箱2件,下集箱2件,刚性梁20道。前水上集箱与管屏组合吊装,中间集箱在吊水冷壁前预挂到安装位置,下集箱从炉膛零米单个吊起安装,炉膛上部刚性梁吊装水冷壁前预挂到安装位置,炉膛中部刚性梁从炉膛零米分层组合后吊起就位,炉膛下部刚性梁在炉膛零米组合后整体吊起就位。4.4.2前水上部在标高46949mm-72400mm之间,刚性梁11道,集箱和管屏在地面平台上组合。平面最大外形尺寸为19082.3×25451。重量:47651kg,根据集箱情况及外形尺寸重量可分成四个组件,水冷壁管屏向火面朝下摆放在平台上进行组合。在上部组件吊入后,从上而下一段一段吊入,吊入一段后用4个5t手拉葫芦临时吊挂,搭设脚手架对口焊接后再吊入下一段,依次将上部管屏装完,最后安装中间集箱。然后,将上部刚性梁全部安装就位,并将上部水冷壁找正。水冷壁组合件如下:前左上与上集箱组件:重量17196kg,平面最大外形尺寸为9541×13754mm。前右上与上集箱组件:重量13113kg,平面最大外形尺寸为9541×13754mm。前左下组件:重量10717kg,平面最大外形尺寸为9541×11697mm。前右下组件:重量10708kg,平面最大外形尺寸为9541×11697mm。3.4.3前水中部螺旋管屏在标高46651mm-19587mm之间,水平刚性梁4道,管屏(管屏35片)组件在地面平台上预组合,平面最大外形尺寸为:26997×17402.3mm,重量:54481kg,整体组合后根据管屏和刚性梁情况及重量可分成五个组件,将水冷壁安装完两道刚性梁间距的管屏后,将安装好的水冷壁找正固定后,用卷杨机安装一层水平刚性梁形成整体框架,在安装水平刚性梁前在炉膛零米55

将刚性梁校平装置与水平刚性梁组合,用卷杨机吊起安装。安装完刚性梁后,再进行下一段的吊装,吊入后用4个5t手拉葫芦临时吊挂,搭设脚手架将鳍片焊接后再吊入下一段,依次将中部管屏安装完。在中部水冷壁安装到燃烧器管屏的部位时,同时要将燃烧器管屏安装到位。组件具体情况如下:1#—7#管屏:重量7749kg,平面最大外形尺寸18465.7×6877.8mm。8#—15#管屏:重量14022kg,平面最大外形尺寸17402.3×8223.4mm。16#—20#管屏:重量13513kg,平面最大外形尺寸12241.3×8506.1mm。21#—25#管屏,34#—35#:重量12697kg,平面最大外形尺寸17385.9×8345.9mm。26#—33#管屏,重量5132kg,平面最大外形尺寸2741×15312mm。4.4.4前水下部螺旋管屏在标高17800mm-7000mm之间,水平刚性梁5道,管屏26件,管屏在平台上进行预组合,平面最大外形尺寸为15193.85×18461.72mm,重量36511Kg。将下部刚性梁组合后用FZQ2000Z塔吊和卷杨机吊起后就位,待水冷壁安装到底后,再将管屏分片吊起就位,在刚性梁上进行组合安装。最下一根刚性梁待集箱安装完后再进行安装,下部开口尺寸用手拉葫芦前后对拉调整,燃后用型钢将前后冷灰斗固定找正。4.4.5在上部组件吊入后,从上而下一段一段吊入,吊入后用手拉葫芦临时吊挂,搭设脚手架对口焊接找正安装刚性梁后再吊入下一段,依次将各段组件装完。安装中部水冷壁时,要依据安装一段找正一段,安装两层水平刚性梁,从上而下一段一段吊入,吊入后用手拉葫芦临时吊挂,搭设脚手架对接鳍片,依此将各组件安装完,并同时将燃烧器安装就位。安装下部水冷壁时,先将下部刚性梁组合就位后,再将管屏分片吊入安装,待集箱安装完后将前后冷灰斗用手拉葫芦前后对拉找正固定。4.5左右侧水冷壁安装4.5.1侧水上部和中部管屏从上而下分13个组件进行吊装(不包括燃烧器管屏),左右水上集箱各2件,左右侧水中间集箱各2件,刚性梁各20道。侧水上集箱与管屏组合吊装,中间集箱在吊水冷壁前预挂到安装位置,炉膛上部刚性梁吊装水冷壁前预挂到安装位置,炉膛中部刚性梁和下部刚性梁从炉膛零米分层组合后吊起就位。55

4.5.2侧水上部在标高46949mm-72300mm之间,刚性梁11道,集箱和管屏在地面平台上预组合。外形尺寸为19082.3×25451。重量:46205kg,根据集箱情况及外形尺寸重量可分成四个组件,水冷壁管屏向火面朝下摆放在平台上进行组合。在上部组件吊入后,从上而下一段一段吊入,吊入一段后用4个5t手拉葫芦临时吊挂,搭设脚手架对口焊接后再吊入下一段,依次将上部管屏装完,最后安装中间集箱。然后,将上部刚性梁全部安装就位,并将上部水冷壁找正。水冷壁组合件如下:左前上与上集箱组件:重量15863kg,平面最大外形尺寸为9570×12950mm。左后上与上集箱组件:重量14829kg,平面最大外形尺寸为9350×12950mm。左前下组件:重量11860kg,平面最大外形尺寸为9570×12401mm。左后下组件:重量11083kg,平面最大外形尺寸为9350×12401mm。右前上与上集箱组件:重量15863kg,平面最大外形尺寸为9570×12950mm。右后上与上集箱组件:重量14829kg,平面最大外形尺寸为9350×12950mm。右前下组件:重量11860kg,平面最大外形尺寸为9570×12401mm。右后下组件:重量11083kg,平面最大外形尺寸为9350×12401mm。4.5.3侧水中部螺旋管屏在标高46651mm-16813mm之间,水平刚性梁4道,管屏(管屏44片)组件在地面平台上预组合,平面最大外形尺寸为:29838×19082.3mm,重量:130167kg,整体组合后根据管屏和刚性梁情况及重量可分成四个组件,将水冷壁安装完两道刚性梁间距的管屏后,将安装好的水冷壁找正固定后,用卷杨机安装一层水平刚性梁形成整体框架,在安装水平刚性梁时将刚性梁校平装置一块带上。安装完刚性梁后,再进行下一段的吊装,吊入后用4个5t手拉葫芦临时吊挂,搭设脚手架将鳍片焊接后再吊入下一段,依次将中部管屏安装完。在中部水冷壁安装到燃烧器管屏的部位时,同时要将燃烧器管屏安装到位。组件具体情况如下:1#~9#管屏:重量10062kg,平面最大外形尺寸19082.3×6877.33mm。10#~17#管屏:重量14722kg,平面最大外形尺寸19082.3×8564.44mm。18#~19#和29#~30#管屏:重量5523kg,平面最大外形尺寸13064.3×4589.2mm。21#~23#和31#~34#管屏:重量11975kg,平面最大外形尺寸13064.3×5820.5mm。55

36#~43#管屏:重量8045kg,平面最大外形尺寸3581×15597.4mm。24#~28#管屏:重量9882kg,平面最大外形尺寸9541.2×10455.4mm。3.5.4侧水下部螺旋管屏在标高7000mm~19587mm之间,水平刚性梁5道,管屏(管屏12片)组件在地面平台上预组合,平面最大外形尺寸为:18656.2×15806mm,重量:32686kg,整体组合后根据管屏和刚性梁情况及重量可分成二个组件。35#~44#和1#~4#管屏:重量7846kg,平面最大外形尺寸9780×9228.2mm。5#~8#管屏:重量5232kg,平面最大外形尺寸14153×3885.31mm。9#~12#管屏:重量4187kg,平面最大外形尺寸9667.4×8000.3mm。4.6后侧水冷壁的安装4.6.1后侧水冷壁管屏从上而下分六段进行吊装(不包括燃烧器管屏),后水上集箱2件,后后水上集箱2件,后水下集箱2件,中间集箱2件。刚性梁19道。4.6.2折焰角区域水冷壁从B板梁—C板梁之间投入,先预挂在C板梁上倒钩后,再预挂到上方的次梁上,用倒链调整后与后水吊挂管对口焊接。管屏标高49950mm-58042mm之间,此区域刚性梁由折烟角桁架和3道与左右侧相连的刚性梁组成。管屏组合后分成三个组件,组件具体情况如下:后左折焰角与后水组件:重量40790Kg,平面最大外形尺寸9541.2×16814mm。后右折焰角与后水组件:重量32189Kg,平面最大外形尺寸9541.2×13813mm。右后水与出口集箱组件:重量9589Kg,平面最大外形尺寸9541.2×5756mm。4.6.3后水上集箱、后水悬吊管在地面平台上分左右两件组合,平面最大外形尺寸9330×9237mm,重量11396.8Kg。4.6.4后后水上集箱、后后水排管在地面平台上组合,平面最大外形尺寸18780.7×13355mm,重量33037Kg。4.6.5后水中部螺旋管屏在标高46651mm-19587mm之间,水平刚性梁4道,管屏(管屏35片)组件在地面平台上预组合,平面尺寸为:26997×17402.3mm,重量:54481kg55

,整体组合后根据管屏和刚性梁情况及重量可分成5个组件,将水冷壁安装完两道刚性梁间距的管屏后,将安装好的水冷壁找正固定后,用卷杨机安装一层水平刚性梁形成整体框架,在安装水平刚性梁时将刚性梁校平装置一块带上。安装完刚性梁后,再进行下一段的吊装,吊入后用手拉葫芦临时吊挂,搭设脚手架将鳍片焊接后再吊入下一段,依次将中部管屏安装完。在中部水冷壁安装到燃烧器管屏的部位时,同时要将燃烧器管屏安装到位。组件具体情况如下:1#—7#管屏:重量7749kg,平面最大外形尺寸18465.7×6877.8mm。8#—15#管屏:重量14022kg,平面最大外形尺寸17402.3×8223.4mm。16#—20#管屏:重量13513kg,平面最大外形尺寸12241.3×8506.1mm。21#—25#管屏,34#—35#:重量12697kg,平面最大外形尺寸17385.9×8345.9mm。26#—33#管屏,重量5132kg,平面最大外形尺寸2741×15312mm。4.7后水下部安装方法按前水下部的方法进行。4.8燃烧器区域水冷壁的安装燃烧器喷口管屏分上部和下部,共八件。分别安装在前右、后左、左前、右后,上部安装标高为29178~37051mm,下部安装标高为21847~29943mm。SOFA燃烧器喷口管屏共四件,分别安装在水冷壁四个角上,安装标高为36897~45091mm。燃烧器区域水冷壁应提前预挂于附近结构上,水冷壁吊至燃烧器区域时,将管屏就位,待水冷壁燃烧区域整体找正就位后,安装燃烧器。燃烧器管屏组件具体情况如下:上部燃烧器喷口管屏,重量4632Kg,平面最大外形尺寸2420×7873×1264mm。下部燃烧器喷口管屏,重量4720Kg,平面最大外形尺寸2420×8096×1264mm。SOFA燃烧器喷口管屏,重量6978Kg,平面最大外形尺寸3036×8194×1655mm。4.9水冷壁延伸侧墙及底包安装底包管屏在吊装前包墙之前先将其管屏和刚性梁预放在36.3m钢架上,待水冷壁延伸侧墙吊装就位后,将底包吊起与后水排管对口焊接,管排安装完后将刚性梁安装到位。水冷壁延伸侧墙在地面平台上与进出口集箱组合成左右两件吊装,左右组合件重量10262Kg,平面最大外形尺寸5322.35×14797mm。4.10水冷壁进入高空作业,根据上集箱标高先找正,然后进行组合对口,合拢拼缝。中间集箱和过渡短管安装:螺旋水冷壁与垂直水冷之间通过中间集箱和过渡短管进行连接,在组合垂直段水冷壁时,将中间集箱和过渡短管与垂直段水冷壁组合在一起,随垂直段水冷壁一起吊装。垂直段水冷壁吊装完后,要进行整体找正、合拢、固定。55

4.11根据图纸组件吊装按从上到下、四侧同时的顺序进行。安装一段水冷壁找正固定后,安装一层刚性梁形成整体框架。4.12所有水冷壁组件及管屏吊入安装后进行找正、合拢。经验收后进行密封及中径连络管安装。连络管采用单件安装。4.13水冷壁系统吊挂装置及汽水连络管均采用散装水冷系统流程图:55

55

河曲二期超临界600MW锅炉螺旋水冷壁吊装(组件1—8)注意事项:l超临界锅炉水冷壁材质全部为15CrMoG,吊装吊耳严禁在水冷壁上焊接,可在鳍片上开孔,穿入吊耳插销子进行吊装。l螺旋水冷壁吊装后,严格控制好与中间集箱单管的焊口标高,垂直焊口的垂直度、螺旋上升角度、管间距。每一排焊口焊接前必须用铅垂线吊焊口的垂直度。l上部垂直段水冷壁安装合拢完后,再进行螺旋段水冷壁的吊装。l张力板焊接前要预热,焊接后做100%的探伤检验。4、后烟道包墙过热器安装4.1锅炉包墙过热器由前、后、左、右四侧包墙和中隔墙组成。位于锅炉后部,侧包墙上集箱标高为72300mm,前包墙上集箱(顶棚管出口集箱)标高为71700mm,包墙下环形集箱标高均为45720mm;中隔墙上集箱标高为73000mm,中间集箱(低过进口集箱)标高为53332mm,下集箱标高为45170mm55

。四侧包墙构成后竖井烟道,其断面尺寸为19050.6mm×17716mm,中隔墙将烟前分为前烟道和后烟道,其前烟道断面尺寸为19050.6mm×8618mm,后烟道断面尺寸为19050.6mm×9098mm。包墙管的节距分别为220mm、110mm、120mm。包墙过热器管屏均为钢管加焊扁钢的膜式壁,前包墙标高59852mm以上为单管,前包墙和侧包墙钢管规格为:Φ63.5×10,后包强钢管规格为:Φ44.5×7,材质均为15CrMoG。中隔墙从标高59852mm以下为钢管加焊扁钢的膜式壁,标高59852mm以上为单管,中隔墙从标高53332mm以上的钢管规格为:Φ63.5×11.5,标高53332mm以下为:Φ51×11,两种不同管径的钢管通过低过进口集箱进行连接。包墙过热器管屏的外侧安装有10层刚性梁。所有包墙过热器系统靠吊挂装置悬吊于大板梁下。所有包墙过热器管屏总重量为237109Kg,中隔墙过热器管屏重量为67247Kg,刚性梁总重为176134.9Kg,包墙过热器集箱总重量为77739Kg,中隔墙集箱总重量为36573Kg,小口径管焊口为2606道,中口径管焊口为102道。4.2包墙壁过热器安装组合原则:尽可能采用地面组合,根据施工现场及机械起吊能力情况,地面尽可能的组合成较大组件,将炉墙附件、刚性梁及其连接装置尽量地面安装,减少高空工作量。根据本锅炉的结构特点,安装采用组合安装与散装相结合的方法进行。不能在组件上组装的刚性梁应随着钢架的吊装,根据各自的标高预挂于附近的钢架上。待组件找正拼缝完成后,将刚性梁就位。空投组件主要由D-E板梁间进行。4.3包墙过热器地面组合在钢架后搭设一个20m×20m的组合平台,平台前与N轴间距5m。在包墙过热器安装前,管屏先在地面进行预组合,复查管排的长度、宽度、管间距、对角线和平整度,并根据实际情况进行调整,用拉钢线的方法校对每片管排的基准中心线,确保每片的中心点都在同一条直线上。为减少高空工作量,在地面将所有安装管口都要修正并打磨干净,涂上焊口防锈漆,并将管盖封好,以防杂物落入管内。包墙过热器密封件、门孔尽可能在地面组合时焊好。4.4包墙过热器吊挂装置的安装4.4.1包墙过热器吊挂装置包括前包墙上集箱吊挂装置、侧包墙上集箱吊挂装置、后包墙吊挂装置、中隔墙上集箱吊挂装置。包墙吊挂装置总重45067Kg55

。包墙上集箱的吊杆分两种材质,大包内采用42CrMo5-6,大包外采用35CrMoA,两种材质的吊杆通过花蓝螺母进行连接,吊杆下端通过U型夹、销轴与集箱上的吊耳连接,上端通过螺母悬吊在吊挂梁上。4.4.2在包墙过热器安装前,先将侧包墙和前包墙的吊挂装置安装到位,吊杆在地面与吊挂梁组合后,再进行吊装,原则上吊杆不进行单独的安装。待包墙组件和中隔墙组件吊装完后,再将后包墙吊挂装置就位。4.4.3吊杆安装前必须将合金钢元件做完金相分析,为便于以后的调整,开始安装时,吊杆伸出螺母的长度按表格中的G值和F值而定(包墙吊杆见表8.1,中隔墙吊杆见表8.2),且伸出螺母部分最短不能小与19mm。销插入销轴孔后,压弯两端伸出部分,以防销轴脱落。安装后,破坏螺纹,以防螺母松动,点焊锁紧只能按图所示部位进行,并且应在最后一次调整后进行。合金钢吊杆35CrMoA锁紧用E55-B2焊接材料,焊接时周围温度低于10℃时,必须进行预热。所有U形夹与吊杆安装前应进行试装。在安装过程中,严禁在吊杆上引弧和焊接。在锅炉安装完毕及充水以后,必须校验各吊点的载荷,并且进行调整,对一排吊杆规格相同的吊点使之各吊杆承受较平均的载荷,对一排吊杆规格不同的吊点使之被吊集箱或管道调整至各吊点在同一标高上。吊杆严格按照图纸的预偏尺寸进行安装。4.4.4可变弹簧吊架除特殊注明外,所有弹簧吊架都按节点图焊接在炉顶支吊梁上。事先查明指示器的位移方向,定出指示器在冷态和热态时的位置,并作出标记,水压后,拆下定位销,并把指示器调到冷态位置,对号保存好定位销。D型吊架是通过吊杆上端部的螺母来调整负荷。4.5前侧包墙过热器的安装4.5.1前侧包墙过热器管屏从上而下分二段供货,第一段为散管,共171根,第二段为10件管屏。前侧包墙过热器上集箱2件,右侧重5734Kg,长为9830.7mm,左侧重5677Kg,长为9688.7mm;下集箱2件,单重9412Kg,长为9043mm;刚性梁5道。4.5.255

吊装前要求吊挂装置完善。组件从D-E板梁的预留开口处穿入,先预挂在D板梁上,再用吊车倒钩至安装位置。吊装顺序为从上而下,第一个组件吊入后直接由吊挂装置吊挂,第二个组件吊入由预挂在吊挂梁上的4个10T链条葫芦吊挂,然后和上组件对口焊接。将前侧包墙过热器地面平台上组合成四个组件,组件具体情况为:前墙左上部单管与上集箱组合件:重量18278.9kg,外型尺寸9350×11848mm,前墙右上部单管与上集箱组合件:重量18335.9kg,外型尺寸9350×11848mm,前墙左下部与下环形集箱(前左)组件:重量27480kg,外型尺寸9350×14132mm,前墙右下部与下环形集箱(前右)组件:重量27700kg,外型尺寸9350×14132mm。4.6左右侧包墙过热器的安装4.6.1左右侧包墙过热器管屏从上而下分二段供货,每段管屏数为8件,左右侧各32件管屏。左右侧包墙过热器上集箱左右各1件,单重6738Kg,长为17496mm;下集箱左右各1件,单重7906Kg,长为16752mm;左右侧刚性梁各10道。4.6.2组件吊装前要求吊挂装置完善,侧墙下集箱和刚性梁预挂到相应标高的钢架上。组件吊装顺序为从上而下,第一个组件吊入后直接由吊挂装置吊挂,第二个组件吊入由预挂在第一个组件下面的4个10T链条葫芦吊挂,然后和上组件对口焊接,焊接完后再将下集箱倒至安装位置对口焊接,依次吊完所有组件。右侧包墙上段组件组合时,要求预留前第一、第四、第六管件,作为低再管排和低过管排的吊装预留开口。将左右侧包墙过热器地面平台上分别组合成三个组件,组件具体情况为:侧墙上部组件与上集箱组合件:重量32067kg,外型尺寸17520×10888mm,侧墙下部前组件:重量19044kg,外型尺寸8160×14992mm,侧墙下部后组件:重量19534kg,外型尺寸9360×14992mm。4.7中隔墙过热器的安装4.7.1中隔墙过热器从上到下分三段供货,第一段为散管,共173根,第二段和第三段分别为11件管屏。中隔墙上集箱1件,重18871Kg,长为19812mm55

;下集箱1件,重17702Kg,长为19050.6mm;中间集箱1件,重16160Kg,长为18880mm。4.7.2先将下段组件从D-E板梁间的预留开口穿入,预挂在D板梁上,再将上段组件吊入预挂在次梁上,及时将预留的次梁和吊挂装置安装到位,然后用吊车提起上段组件由吊挂装置吊挂就位,第二段管屏组件吊入由2个10t手拉葫芦吊挂在上集箱上,然后与上部单管对口焊接,第三段管屏组件用吊车接钩吊至安装位置由3个20t手拉葫芦吊挂在上部管屏的吊耳上,然后与第二段管屏对口焊接。其余未组合的管屏和散管全部散吊安装,其中第一段组件预留83根管子不进行组合,第三段组件预留中间3件管件不进行组合,组件具体情况为:中隔墙上单管与上集箱组件:重量35329kg,外型尺寸6670×18468mm,中隔墙中部左侧管屏组件:重量8891Kg,外型尺寸9440×6520mm,中隔墙中部右侧管屏组件:重量8891Kg,外型尺寸9440×6520mm,中隔墙下部管屏与中隔墙下集箱、中间集箱组件:重量37352kg,外型尺寸6670×18468mm。4.8后侧包墙过热器的安装4.8.1后侧包墙管屏从上而下分二段供货,每段12件,共24件管屏。下集箱2件,后左集箱重为9161Kg,长为9098mm,后右集箱重为9065Kg,长为8988mm。刚性梁共10道。4.8.2炉顶预留两根后包墙的吊挂梁,作为组件的吊装开口。刚性梁提前预挂于相应标高的钢结构上,组件吊入后先预挂在次梁上,待吊挂梁完善后用吊车将组件吊起由吊挂装置直接吊挂,将后包墙过热器在地面平台上分别组合成二个组件,组件具体情况为:后竖井后墙左侧与下环形集箱组件:重量18992kg,外型尺寸18810×25980mm,后竖井后墙右侧与下环形集箱组件:重量18992kg,外型尺寸18810×25980mm。4.9包墙过热器系统吊挂装置及蒸汽连络管均采用散装。4.10水平烟道底部和折焰角刚性梁应在前包墙和末级再热器吊装前将组件吊装预放在折焰角下方36.3m钢结构框架上。待水平烟道侧墙就位后吊起就位。5、低温过热器安装55

5.1低过分为立式低过和水平低过。立式低过170排,分为两种管排。每排管屏由5根φ51×9、材质为12Cr1MoVG的管子组成,每排管屏重量约603kg。水平低过由上到下共四层,170组。每层管排为85组170片。上、下部管屏都有2种形式的管排。上部管屏由5根φ51×9、材质为12Cr1MoVG的管子组成,单片重量3611kg;下部管屏由5根φ51×9、材质为12Cr1MoVG组成,单片重量3581kg;低过出口集箱1件,低过出口集箱规格为φ457*85,材质为15CrMoG,集箱长度为18720mm,重量为22160kg,安装标高为73600mm。水平低过管排通过单管与中隔墙中间集箱连接。低过小径管焊口总数为4820道。5.2首先在地面上将低温过热器管排进行光谱分析并进行通球试验。5.3在地面安装部分防磨装置。5.4立式低过管屏及出口集箱吊装:集箱可在左侧、前侧、和中隔墙吊装完成后由D—E大板梁之间穿入挂在次梁上,待后包吊装完后,将集箱倒钩至安装位置。管屏可以从D—E大板梁间合适的空档穿入,再用倒链接钩,吊装的同时进行对口焊接工作。5.5低温过热器安装必须在包墙过热器吊装完成、空预器大件安装基本结束及省煤器出口灰斗和预热器进口烟道预放完成后进行。低过卧式管排与省煤器同步进行。在地面将上下低温过热器组合,按顺序用吊车从炉右侧包墙预留口将管屏穿入后。用两台10T电动葫芦接钩吊至安装位置,吊起后每组用两个5T倒链接住,焊接悬吊管口。吊完、悬吊管焊完后,安装该层管屏定位装置。5.6管屏安装完毕需进行防磨装置完善。6、全大屏过热器安装6.1在水冷壁前、后、侧墙等部件吊装完毕后,可进行大屏过热器安装。6.2在地面上将大屏过热器管排及集箱进行光谱分析并进行通球试验。6.3先将组合好的管屏运到炉后0米55

处,用FZQ2000Z塔吊(主吊)钩住管屏上部,在用50T汽车吊(副吊)钩住管屏下部框架上,然后FZQ2000Z塔吊起钩,50T汽车吊要保持管屏不着地,当管屏垂直吊起时,50T汽车吊摘钩,FZQ2000Z塔吊把管屏吊至炉顶,距B板梁向炉后4300mm,距B板梁向炉前2600mm预留处穿下,然后预挂在板梁的次梁上,其他同此方法一样,起吊过程中,严禁与其他物体碰撞。6.4当集箱运到锅炉0米后,用FZQ2000Z将集箱斜吊起来,钢丝绳上挂10T手拉葫芦调斜度,吊点选自身吊点,从距B板梁向炉后5300mm预留处斜穿下,然后预挂在板梁次梁上。6.5然后把预留件安装,然后用FZQ2000Z穿好大屏过热器吊架,根据图纸上的吊架标高初步调整好。把集箱和吊挂装置连接起来。6.6联箱找正加固,然后管屏与联箱对口焊接。6.7焊接完毕再次找正,然后安装定位间隔管。7、高温过热器安装7.1高温过热器由34片管屏(含两种)、1件入口集箱、1件出口集箱。进出口集箱安装标高为73600mm。管屏间距用专门固定装置固定。管子与集箱间小口径焊口总数为1292道。7.2先安装C—D板梁间高温过热器集箱的吊杆梁构件,将管屏的部分吊杆梁构件缓装,作为集箱和管屏的吊装开口。集箱和管屏均从炉顶开口吊入,集箱正式就位在其吊挂装置上。7.3管屏和集箱地面光谱实验及通球。7.4吊装管屏可从C大板梁前部空档处进行穿放。7.5吊装方法:根据组装件的重量选择好吊点,然后用FZQ2000Z塔吊和50T履带吊进行抬吊,主钩吊住组装件上方,副钩吊住下方,两车必须相互协调平稳缓慢起吊。但组装件起吊垂直时,副钩脱离组装件,然后主钩起吊。组装件可从左往右分别吊装就位。组装件管屏用钢丝绳临时悬挂在相应的高挂板上。集箱与管屏对口时,用两个5t倒链接钩,通过调整倒链从而调节管口的对口间隙。7.6全部吊装完毕以后,进行对口组合。先组合好最外边或中间排管屏,做为基准管屏。从基准管屏的前、后、左、右进行测量,当几何尺寸,垂直度和标高等符合设计要求时,再将最外边或中间管屏进行焊接固定。55

7.7对口焊接完的管屏应及时将管屏与吊挂装置进行焊接,让重量承受在吊杆上。7.8对口组合完毕以后,进行复查集箱标高。如果不符合设计标高,可调节吊杆上的螺母来进行,直到符合图纸设计要求为止。7.9安装管排定位装置及联箱导向装置。8、顶棚过热器安装8.1顶棚过热器分前顶、中顶和后顶,分别布置在前炉膛、水平烟道和后竖井。顶棚管由顶棚管固定装置固定。前顶棚重量为43691kg,中顶棚重量为22406kg,后顶棚重量为26873kg。集箱总重为26833kg。顶棚管进口集箱安装标高为72700mm,出口集箱安装标高为71700mm。其焊口数为1381道。8.2前顶棚过热器为膜式壁管屏,中部、后部均为散管供货。前顶棚过热器与全大屏过热器同步安装,中顶和后顶安装须待与之有关的受热面安装结束后进行。8.3安装前必须进行光谱分析及通球试验。并将顶棚管按图纸逐根编号、标明方向及位置后安装。8.4在吊装前水冷壁前先将顶棚入口集箱吊装就位,吊装方法:用10T板车将集箱运至锅炉后侧零米处,使用FZQ2000Z塔式起重机分别从炉左右侧H-J间将入口集箱穿入用吊杆就位。8.5顶棚出口集箱在地面与前包墙单管组合后一起吊装就位。8.6集箱就位后需找正并进行加固。8.7前顶管屏的安装在受热面全部安装结束后进行,安装方法:用FZQ2000Z塔吊从A—B和B—C板梁的空档穿入,然后用倒链将顶棚管屏放至安装位置进行对口。8.8待顶棚管对口结束后,安装顶棚吊挂装置,同时将管子间的鳍片对焊。8.9炉顶密封必须保证安装质量。应注意密封条安装的先后次序及焊接的先后次序。附件七过热系统流程图:55

55

0图1:河曲二期2*600MW锅炉低温再热器采用两车抬吊,主钩为25t平壁吊,副钩为50t履带吊,主钩采用φ219*10的钢管自制扁担三点受力,管排受力点在最上一排下端3根悬吊管处,3点受力处的管子之间用木塞塞紧,防止单根管受力。副钩用[32a槽钢自制一框架,以加强管排的强度。过热器安装注意事项:l过热器的管屏吊装时,各吊点要受力均匀,扳起过程要平稳,防止管子受力变形。l对口悬吊管管口时,必须等管口焊接完,焊口冷却后,才可以松掉倒链,让组件重量承受在悬吊管上。悬吊管热处理时必须用倒链将组件打住,严紧悬吊管承受重量。l垂直段与水平段焊口连接的部位,容易造成管屏间距不均匀。在对口焊接过程中,既要保证焊口的对口质量,还应考虑管屏的间距符合规范要求(管屏间距允许误差±5mm)。l组装件重量不能超过吊车的起吊要求,组装件不能妨碍其它组装件的安装。55

l考虑到顶板梁承重后挠度值变化,集箱标高也随之发生变化,因此,过热器集箱标高找正时要预先提高5mm左右。l过热器所有管屏的安装应保证位置正确,管屏垂直;特别应检查末级过热器与水冷壁折焰角处的间隙,应符合图纸设计要求;集箱标高允许误差±5mm;管屏平整度误差小于或等于20mm;两侧管屏与水冷壁的间隙符合图纸设计要求。l过热器管屏安装完毕后,应安装梳形板及夹管板等铁件,将管屏间隙调整均匀、整齐。l在后屏和末级过热器安装中,II型吊板的安装位置尺寸偏差不能过大,否则影响炉顶管的节距。l在后屏和末级过热器安装中,支承装置端板上焊有吊炉顶管用的II型吊板,在装焊时,应先将炉顶管吊耳套入,否则安装将有困难。l过热器管屏材料多为耐热合金钢,管屏位置不正时尽量少采用热校,必须热校时应遵守合金钢的有关规定。l组合中,出现管子缺陷或焊口抽查取样不合格等情况时,需更换新的合金钢管段时,新的管段必须经光谱分析,符合图纸中材质要求。9、再热器系统安装9.1高温再热器安装a、高温再热器安装于水冷壁折焰角后上方,为蛇形管排,共68片,单片重约2209kg,高温再热器进出口集箱安装标高为73600mm,共分两件。b、在地面上对管排及集箱进行光谱分析和管排通球试验。c、管排上端在地面与高挂板组合在一起,管排下端用型钢进行加固,避免吊装中管排变形受损。d、将高再管屏组件用FZQ2000Z吊车从炉顶D板梁后垂直穿入,临时预挂在D板梁上,倒钩后用吊车直接就位。e、管屏全部吊完后,将已检验完毕的高再进出口集箱用FZQ2000Z吊车从炉顶K-L立柱左右侧穿入,用吊杆直接就位。55

f、联箱找正加固后,管屏与联箱对口焊接,焊接完毕再次找正。d、安装管排定位装置及联箱导向装置。再热汽流程图:10、省煤器安装55

省煤器布置在锅炉尾部烟道低温过热器下方,其出口集箱布置在炉顶部,出口集箱到蛇形管排上方的中间集箱用悬吊管连接,悬吊管承受着省煤器及低温过热器(低温再热器)的全部重量。6.1组合安装6.1.1根据图纸将省煤器两片进行组合,组合中利用管排之间的连接板、吊耳将两片管排组合成一体。6.1.2地面焊接全部结束后,在管排上进行编号,做出明确的标记,以防止组合件吊装时出现错误。6.1.3组合管排在高空对口部分,在地面进行打磨口,并做保护措施,防止生锈(高空就位以后位置不利于打磨)。6.1.4焊口前对管排进行仔细的检查,根据管排的弯曲度及尺寸进行认真的辨别,做好相应的记号,以防出错。6.1.5对口间隙一般为1~5mm左右,也可根据焊工习惯做适当调整。两端管要保持错口值不大于管壁厚10%。6.1.6用直尺测量两端管子的偏折度,距焊缝中心200mm间隙不大于2mm。6.1.7一切检测符合要求以后,进行点口,然后再复查,如对口尺寸和要求有变化,采取措施进行调整,使之达到要求。如无变化,进行焊接。6.1.8防磨装置安装:为了防止吹灰蒸汽介质冲刷受热面管子,防止烟气飞灰对管子产生磨损,在每片蛇形管烟侧最外圈的直管上,设计有防磨板。为了保证其在高温下的足够强度,防磨装置采用耐热钢制造,在省煤器焊口焊接完后进行安装。6.1.9要保证省煤器悬吊管进口集箱的标高及间距。找正好以后进行临时加固,然后与省煤器悬吊管对接焊口。6.1.10将省煤器进口集箱预放在灰斗上部,注意不要影响省煤器组合管排的吊装。6.1.11上述工作完成以后,用板车运到锅炉炉后零米55

。在省煤器悬吊管出口集箱上搭设起吊梁,用两台5T电动葫芦进行吊装。用平臂吊吊起一片管排,由炉侧包墙预留的空间送入。吊装顺序为从一边向另一边延伸,用倒链接钩,穿入销轴,固定管排,管排全部吊完后,将入口集箱吊起就位,再将管排与入口集箱对口焊接。6.1.12组合管排全部悬挂到位以后,进行进口集箱找正、加固,以防止管口对接时集箱转动或左右串动。然后进行省煤器进口集箱与省煤器排管的对接焊口。省煤器安装注意事项:l省煤器悬吊管上的套管和蛇形管上的管夹及管排间的吊板等是合金钢制造,应做光谱复查。l省煤器悬吊管安装后受力要均匀,以防悬吊管过载现象。l省煤器蛇形管排数量较多,管端弯曲角度及尺寸有多种,上下管夹也相同,在安装时应分清,防止出错。l省煤器防磨装置要严格按图纸安装,防磨盖板端头要留出膨胀间隙,并不得有防碍烟气流通的地方。11、降水管安装a、折焰角降水管共两趟;降水管总重为83506Kg;降水管分别布置在炉膛左右两侧;每趟分四段供货;降水管规格Φ559×82,材质SA-335P12;大口径管焊口10道。降水管固定装置重6358Kg。b、一部分降水管在地面进行组合,用FZQ2000塔吊将降水管从H—J轴两侧空档吊装到相应的位置。12、汽水连接管及蒸汽连接管道安装汽水连接管应在水冷壁和包墙合拢找正后进行安装,较大管径的连接管应考虑管道的安装顺序提前预放,并按从下而上的顺序进行安装,使用FZQ2000塔吊和50T平臂吊在锅炉左右两侧进行导汽管的吊装,炉顶尽量不多放管子,随吊随装保证安全。炉顶排汽管道应在锅炉封顶前安装到位。13、锅炉水压风压及酸洗13.1水压试验分为一次汽和二次汽系统两部分13.1.1一次汽系统包括受热面、本体范围管路。如启动系统、水冷壁、过热器、导汽管、省煤器、附属管道等系统。55

13.1.2二次汽系统包括再热器系统管道。如:低温再热器、高温再热器及其导汽管、排空、疏水等。13.2水压试验13.2.1过热器系统试验压力1.5倍的设计压力进行水压试验,即1.5*25.4=38.1Mpa。再热器系统试验压力为再热器进口联箱压力的1.5倍进行水压试验,即1.5*4.91=7.365Mpa。13.2.2锅炉上水温度应在21℃--70℃之间,金属壁温不低于21℃。气温低时应采取防冻措施。13.2.3水压升压速度不大于每分钟0.294Mpa,压力升至试验压力后保持5分钟检查无泄露后降压至工作压力再检查。水压完毕后降压速度应控制在0.3Mpa以内。13.2.4水压过程中各部件的水容积表单位:m3部件名称省煤器启动系统水冷壁过热器再热器合计水容积39227228233074513.3锅炉酸洗锅炉化学清洗采用酸洗公司方案,具体实施与业主和监理协商进行,一般采用复合清洗剂清洗,磷酸盐钝化方案。清洗工艺流程:临时系统安装—水冲洗—酸洗—水冲洗—碱洗—中和—钝化排放—割管检查—系统恢复五、工程质量管理5.1质量方针科学管理,精心施工;遵纪守法,预防为主;以人为本,控制风险;安全健康,保护环境;信守合同,服务业主;持续改进,追求卓越。5.2质量目标工程合格率100%;顾客满意率95%;合同履约率100%。5.3基本的质量指标建筑、安装分项工程合格率100%。主要‘阶段质量’一次成功。建设中不发生重大质量事故。55

受监焊口一次合格率≥98.3%。观感质量、严密性、油漆、焊接、保温、连接螺栓、挂牌、指示、施工遗留物、文明施工等各个方面,都符合国电电源(2001)218号文件《关于印发[火电机组达标投产考核标准(2001年版)]和[火电机组达标投产动态考核办法(2001年版)]的通知》的具体要求:其中,安装项目观感得分88分以上。5.4质量保证措施5.4.1目的控制人、机、料、法、环等要素,防止质量隐患和不合格品产生;执行产品验收制度,尽早发现并妥善处理产生的质量隐患和不合格品。5.4.2内容5.4.2.1对工程中使用的原材料、半成品、成品、安装设备、热工及电工仪表、施工用精密量具仪器等进行试验监督,防止错用、乱用和随意降低标准。5.4.2.2对各相关工序进行检验,防止不合格工序、产品转入下道工序。5.4.2.3对组织管理状况和技术能力进行检查,确保完善的质保体系。5.4.3职责5.4.3.1材料部门负责检查物资的合格证、商检报告、说明书等证明性资料,并对A、B类原材料委托复检。5.4.3.2实行四级验收制度,施工班组负责一级、二级验收,项目部质检员负责三级验收。5.4.3.3特种作业人员资质,均须接受劳动部门的检查。5.4.4工作步骤5.4.4.1原材料检查材料部门检查核对产品的数量、型号、材质、合格证、说明书等资料及内容;发现不合格物品及时上报物资部门。5.4.4.2工程验收由专职质检员根据相关标准进行产品质量验收工作。a、验收内容包括:检验批、分项、分部、单位工程质量、工艺水平、资料的验收。b、施工项目必须施工完毕方可进行质量验收。对施工质量进行验收,施工单位应自检合格,自检记录齐全,方可报工程监理、建设单位进行质量验收。55

c、隐蔽工程应在隐蔽前由施工单位通知监理及有关单位进行见证验收,并应完成验收记录及签证。d、、单位工程的观感质量应由质检人员通过目测、体验或辅以必要的量测,并根据检查项目的总体情况进行验收签证。55'