- 12.71 MB

- 19页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'7M焦炉炉门安装工艺创新7M焦炉炉门安装工艺创新XX分公司7M焦炉施工技术攻关QC小组2011年03月18

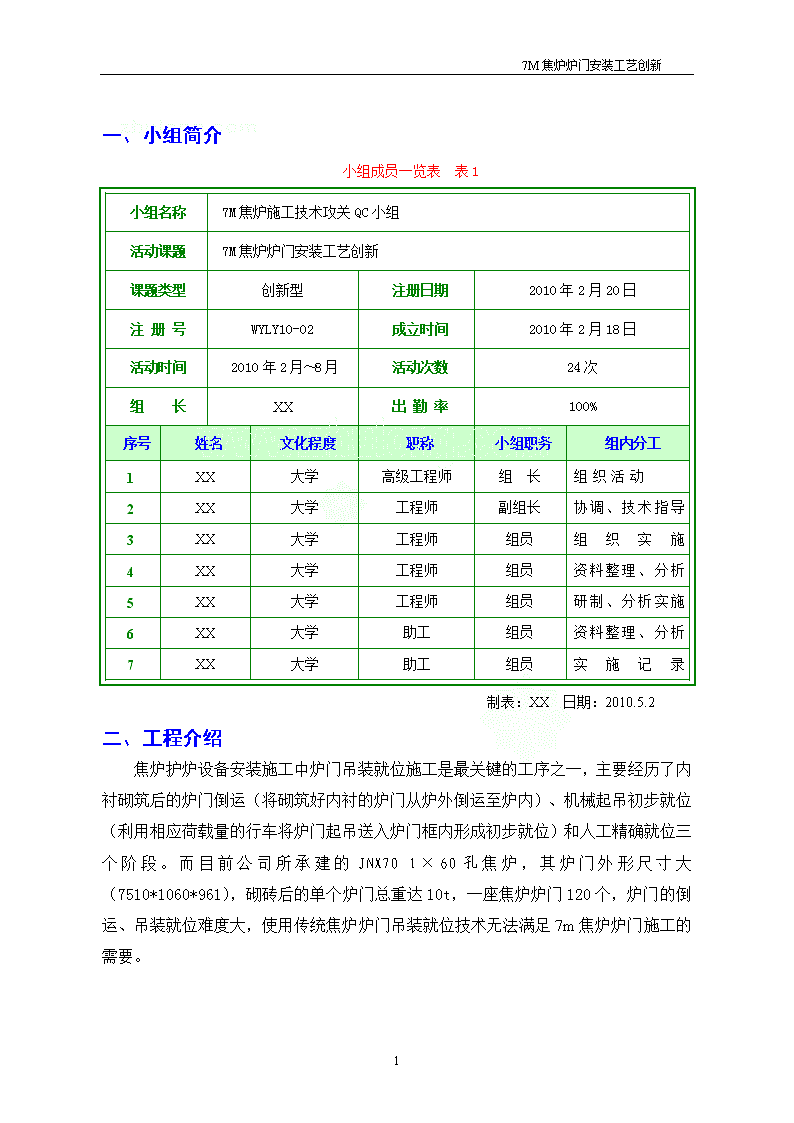

7M焦炉炉门安装工艺创新一、小组简介小组成员一览表表1小组名称7M焦炉施工技术攻关QC小组活动课题7M焦炉炉门安装工艺创新课题类型创新型注册日期2010年2月20日注册号WYLY10-02成立时间2010年2月18日活动时间2010年2月~8月活动次数24次组长XX出勤率100%序号姓名文化程度职称小组职务组内分工1XX大学高级工程师组长组织活动2XX大学工程师副组长协调、技术指导3XX大学工程师组员组织实施4XX大学工程师组员资料整理、分析5XX大学工程师组员研制、分析实施6XX大学助工组员资料整理、分析7XX大学助工组员实施记录制表:XX日期:2010.5.2二、工程介绍焦炉护炉设备安装施工中炉门吊装就位施工是最关键的工序之一,主要经历了内衬砌筑后的炉门倒运(将砌筑好内衬的炉门从炉外倒运至炉内)、机械起吊初步就位(利用相应荷载量的行车将炉门起吊送入炉门框内形成初步就位)和人工精确就位三个阶段。而目前公司所承建的JNX701×60孔焦炉,其炉门外形尺寸大(7510*1060*961),砌砖后的单个炉门总重达10t,一座焦炉炉门120个,炉门的倒运、吊装就位难度大,使用传统焦炉炉门吊装就位技术无法满足7m焦炉炉门施工的需要。18

7M焦炉炉门安装工艺创新焦炉炉体结构图图1焦炉炉门实图炉门框炉门框内炉门炉门装配简图及实图图218

7M焦炉炉门安装工艺创新三、选择课题(一)课题背景在焦炉工程施工中,炉门作为焦炉本体设备的重要组成部分,施工质量的好坏将直接影响到焦炉的投产与使用寿命。炉门安装的好坏与快慢主要取决于炉门吊装就位方法。目前,我公司各种型号的炉门吊装就位均利用吊车送入炉内后通过行车就位安装,这就需要拆除部分大棚墙面瓦,存在一定安全因素;其次,炉门吊装无专用吊具,起吊后因其内衬砌筑后重心偏移不垂直,安装、就位难度大。炉门安装人工和耗时表表2焦炉型号(60孔)炉门初步就位(天)炉门精确调整(天)所需人工(人数)施工成本(120元/天/个人)JN55-60D7367200元JN60-6GD104813440元JN625-60D1341020400元JN70-6GD1552048000元JN763-6GD1761455200元从表2可看出在2个月的焦炉设备安装工程工期中,其炉门吊装就位时间几乎占去三分之一,浪费了大量人力、物力和财力。另外通过对国内7m以上大型焦炉砌筑及安装工程施工的考察发现炉门吊装就位过程中存在如下质量问题:7m焦炉炉门安装施工质量检查统计表表3序号检查项目检查方法允许偏差(mm)检查点数合格点合格率(%)1炉门刀边与炉门框间隙宽度塞尺检查﹤100mm12211380.32炉门刀边与炉门框间连续长度塞尺检查﹤0.1mm12210882.73炉门中心线经纬仪测量2.06150864炉门垂直度吊线锤4.06152885炉门刀边与门闩的弹簧状态观察检查松开状态2523926调整螺母与门闩间距钢尺检查2.0mm252392合计41635084鉴于以上情况,我公司决定成立7m焦炉施工技术攻关小组,进行“7m18

7M焦炉炉门安装工艺创新焦炉施工技术”研究,力求解决大型焦炉炉门倒运及就位安装就位施工技术难题。(二)确定课题围绕以上存在的问题,小组成员运用“头脑风暴法”积极出对策、想办法,提出了三个可供选择的课题,并进行了认真细致的分析、比较。方案选择对比表表4序号方案选择具体方法优点缺点或困难是否选择1炉门吊装就位分步进行第一步用吊车将炉门吊至操作台;第二步通过行车进行炉门就位安装。能够进行炉门就位安装且技术难度不高1、7m焦炉炉门尺寸大,自重达10t,吊车吊运过程中安全隐患大。不选2利用大型保护架确保炉门起吊后的垂直度第一步用吊车将炉门吊至端间台;第二步制作专用保护架,行车辅助安装。炉门吊运过程中垂直度有所保证。1、吊车倒运过程中需要拆除大棚屋面瓦,安全隐患大;2、大型炉门保护架费用高,吊装自重大,就位安装时易损坏炉门框。不选3研制专用小车及吊具第一步利用设置在烟道上的小车及导轨倒运炉门;第二步采用专用吊具进行炉门吊装就位。采用移动小车进行倒运安全可靠;专用吊具保证炉门垂直度,准确就位效率高。先要设置导轨、小车及专用吊具,技术难度增加。选择经小组成员讨论,决定采用第三种方案,7M焦炉炉门安装工艺创新。7M焦炉炉门安装工艺创新确定课题四、设定目标(一)课题目标:研制专用小车及7m焦炉炉门专用吊具,解决炉门倒运速度慢,吊装就位过程中的重心偏移,无法快速准确就位等一系列问题。(二)目标值:7m焦炉炉门吊装就位一次施工合格率由84%提高到95%。18

7M焦炉炉门安装工艺创新目标值柱状图图3五、提出方案并确定最佳方案(一)提出方案小组成员运用“头脑风暴法”对7M焦炉炉门吊装就位工艺进行了认真的分析,提出了各种想法和建议,经过分析归纳分解出各种可能的方案,形成系统图。7M焦炉炉门安装工艺创新一、炉门倒运施工方法的选择吊车倒运焦炉烟道上设置导轨及专用小车利用保护架,保证炉门内衬面垂直利用专用吊具保证炉门内衬面垂直二、初步吊装就位施工方法的选择采用人工逐步就位三、炉门精确就位利用专用吊具确保一次精确就位 系统图图4(二)方案的分解选择18

7M焦炉炉门安装工艺创新1、炉门倒运施工方法的选择炉门倒运施工方法的选择方案一:吊车倒运方案二:焦炉烟道上装配导轨及专用小车炉门倒运施工方法比较表5方案具体描述优点缺点分析结论吊车分步倒运施工一、利用吊车将炉门倒运至端间台上;二、利用吊车通过端台或间台直接送入炉门操作台能加快倒运速度,节约一定工期。7m焦炉炉门重量达10T,长度7m左右,此种方法因操作空间有限,效率低故不选择。焦炉烟道上装配导轨及专用小车一、焦炉烟道装配导轨及专用小车进行辅助倒运;二、利用专用吊具辅助吊车逐个进行炉门就位安装。有效加快倒运速度,节约工期;辅助夹具确保吊车炉门就位时的垂直度等多方面质量问题。烟道上装配导轨及小车需要相关费用。辅助倒运有效加快倒运速度节约工期,并在吊装过程中利用夹具保证了就位安装过程中的施工质量,故选择。专用小车及轨道实图518

7M焦炉炉门安装工艺创新2、炉门初步就位施工方法的选择初步吊装就位施工方法的选择利用保护架,保证炉门内衬面垂直研制专用吊具,保证炉门内衬面垂直初步吊装就位施工方法对比分析表6初步吊装就位施工方法选择具体方法优点缺点结论利用保护架,保证炉门内衬面垂直设计加工大型的炉门保护架,保证炉门吊运过程中内衬面垂直。有效减小了起吊后内衬面与地面的夹角,改变靠人力推的方式进行就位,保证施工安全专用保护架结构复杂,重量体积大,成本增加。相对于传统直接吊运的方法有一定改进,但是费用高效率低故不选研制专用吊具,保证炉门内衬面垂直设计加工制作7m焦炉炉门专用吊具,确保炉门一次准确就位。炉门起吊后,内衬面与地面完全垂直,利于炉门安全、平稳、准确就位,效率高。专用吊具需设计加工制作,需要一定费用。专用吊具有效提高施工效率并保证了施工质量和安全。炉门吊具设计图618

7M焦炉炉门安装工艺创新底板吊装孔保护钩竖板保护钩竖板吊装板炉门吊具实图7结论通过上述对两种吊装就位施工方法的分析对比可看出,吊运过程中同样都能确保炉门内衬面垂直,炉门专用吊具重量轻、体积小、造价低,具有更高的性价比。为此我们选择研制7m焦炉炉门专用吊具。3、炉门精确就位施工方法的选择炉门精确就位施工方法的选择利用专用吊具辅助吊车一步精确就位利用人工推拉逐步就位18

7M焦炉炉门安装工艺创新炉门精确就位施工方法对比分析表7炉门精确就位施工方法选择具体方法优点缺点结论利用人工推拉逐步就位炉门在行车的带动下逐步就位炉门框,人工前后左右推拉精确就位炉门框内,最后逐步调整炉门位置传统作业方法无优点利用人工效率低,施工安全无法保障。费用高效率低安全隐患大故不选利用专用吊具辅助行车一步精确就位施工专用吊具与炉门用螺母连接后,行车一次性将炉门直接送入炉门框,确保炉门准确就位利用夹具利于炉门安全、平稳、准确就位,效率高。施工安全有保障。专用吊具需设计加工制作,需要一定费用。专用吊具有效提高施工效率并保证了施工质量和安全。炉门专用吊具人工就位炉门安全隐患大炉门吊装实图8结论通过上述对两种精确就位施工方法的分析对比可看出,人工推拉辅助行车进行炉门就位无论从质量还是安全上都无法保证,而专用夹具确能保证炉门准确且一次性就位施工保证了施工质量提高效率,杜绝了安全隐患。为此我们选择研制7m焦炉炉门专用夹具辅助行车一次就位施工。(三)确定最佳方案经过以上对各种分解方案的分析试验和对比选择后,小组确定了性能稳定、安全18

7M焦炉炉门安装工艺创新可靠,经济可行,性价比高的能够实现目标的最佳方案。7m焦炉炉门安装工艺创新研制专用吊具,保证炉门内衬面垂直焦炉烟道上装配导轨及专用小车利用专用吊具辅助行车一步精确就位最佳方案系统图9六、制定对策对策表8方案对策目标措施地点完成时间负责人7M焦炉炉门安装工艺创新焦炉烟道上装配导轨及专用小车加快炉门倒运速度。1、焦炉烟道铺上导轨;2、设置专用小车通过轨道进行炉门倒运;施工现场2010年4月10日程吴爱鹏民民研制专用吊具保证炉门内衬面垂直保证内衬砌筑完毕的炉门在吊装施工中垂直地面计算炉门荷载,研制专用炉门吊具施工现场2010年4月12日郭程晓爱宇民利用专用吊具辅助行车一步精确就位确保炉门精确就位于炉门框。计算炉门整体荷载选用行车以及专用夹具吊装炉门于炉门框内施工现场2010年5月11日张吴和鹏磊民七、对策实施对策实施一:焦炉烟道上装配导轨及专用小车。新型7M焦炉是一个宽碳化室的焦炉,其炉门的宽度和高度都比一般炉门外形尺寸大(7510*1060*961mm),而炉门是需要在炉外进行内衬砌筑后,连同内衬砌体一起18

7M焦炉炉门安装工艺创新安装至炉门框内。内衬砌筑后单体重达10T。为了解决将炉门从炉外导致炉内进行安装,根据其重量首先在在烟道上设置导轨,利用轨道运行的小车送入炉内。在金能焦炉炉门倒运过程中,采用移动小车安全高效。移动小车示意图10移动小车及轨道移动小车运送炉门实图炉门倒运实图11效果验证:小组成员对金能项目部焦炉炉门倒运用工用时进行记录和统计,并查阅2009年鲅鱼圈焦炉施工记录进行分析对比如下:18

7M焦炉炉门安装工艺创新倒运方法费用对比表9鲅鱼圈炉门倒运施工25T吊车4台倒运金能焦炉炉门移动小车倒运炉门数量倒运耗时(天)炉门数量倒运耗时(天)106套101202所需吊车台班费:3200×10=32000元移动小车及轨道制作费:3000结论:采用移动小车倒运快速高效,费用低,大大节约施工工期,提高经济效益。对策实施二:研制专用吊具保证炉门内衬面垂直。因7M焦炉炉门设备上部原设计,有孔距为390mm的两个吊装用螺孔(∮26),但其内衬砌体砌筑后单体重达10T,起吊施工中因其内衬重心发生偏移,故无法保证炉门与地面的垂直度,故不便送入炉门框进行安装。因此按以下步骤设计制作专用吊具。(一)、利用炉门上部的2个螺栓孔,配两根10.9级M24的高强螺栓,用一块30mm厚的钢板做底板,使两个高强螺栓同时受力,且将吊装时的拉力传向炉门两侧的加厚部分。螺栓孔φ26螺栓孔φ26专用吊具模拟示意图及实图12(二)、在吊钩的另一面增加高强螺栓的外侧加了两个安全保护钩,保护钩与竖向板制作为一体,保护钩与炉门边框之间有一定的间隙,安装时很方便,在螺栓把紧后,此间隙用斜铁斜紧。其作用是防止在炉门吊装过程中螺栓或螺孔出现意外时,保护钩可以挂住炉门边框,且不会产生冲击力。18

7M焦炉炉门安装工艺创新螺纹孔2--M24带保护钩的专用夹具13炉门设备实图14对策实施三:利用专用吊具辅助吊车一步精确就位。经过计算和实际试验后确定,吊点与固定螺栓的偏移距离为234㎜;保证炉门吊装直立后下部约内倾50~100mm。另外吊点与底板上表面的高度为333㎜。保证吊装时吊距与炉门框和炉体不会发生干涉,先用保护钩挂在炉门边框上,然后将吊装装置通过螺栓孔固定在炉门吊装螺栓孔上,实际上通过装置上的吊装孔进行吊装。不能贴住留5㎜的间隙专用炉门吊具应用实图15通过理论验算18

7M焦炉炉门安装工艺创新及实际应用得出:专用吊具完全满足炉门单体重量,确保炉体起吊直立后与地面垂直度,便于进入炉门框;吊运过程中,因吊具合理设有间隙,故不与炉体和炉门框相接触,避免破坏炉门框等设备。炉门吊装实图16八、效果检查1、直接效果:7月18日——即金能7M焦炉炉门全部安装完毕后,我方专职质检员配合监理方对炉门安装施工质量进行点检查统计。炉门安装质量检查统计表10序号检查项目检查方法允许偏差(mm)检查点数合格点合格率(%)1炉门刀边与炉门框间隙宽度塞尺检查﹤100mm1221221002炉门刀边与炉门框间连续长度塞尺检查﹤0.1mm1221221003炉门中心线经纬仪测量2.061611004炉门垂直度吊线锤4.0616098.35炉门刀边与门闩的弹簧状态观察检查松开状态2523926调整螺母与门闩间距钢尺检查2.0mm252392合计4164109818

7M焦炉炉门安装工艺创新通过统计计算本次炉门安装施工一次合格率达到98%,剩下的螺母与门闩间距,以及炉门刀边与门闩的弹簧状态稍有偏差,通过人工进行调整即可达到质量要求。因此活动目标实现。活动目标实现情况对比图17(二)经济效益:山东金能JN7060孔焦炉炉门共122套,炉门安装成规方法需要20天(其中初步就位+调整),人员20人。采用新的方法采仅8用工期仅5天(一次准确就位)。较之传统施工方法,提前了5天完成施工任务。小组成员对其费用进行统计分析如下:费用对比统计表11项目费用单价(元)数量(个)合计验证人节省吊车(20T)台班费用16001016000XX节省人工成本150元/人/天10015000XX专用吊具设计加工投入费用500元/套105000XX合并计算:1.6﹢1.5-0.5﹦2.6(万元)由此可见单座焦炉炉门安装可节约费用2.6万元18

7M焦炉炉门安装工艺创新九、巩固措施及标准化7m焦炉炉门专用夹具及其配套使用的移动小车,在实际施工中成功应用后,已经形成专项技术成果,该成果达到国际先进水平;同时于2010年8月上报国家知识产权局申请发明专利,已经下发受理通知书。科技查新扫描18科技成果及专利受理通知书扫描图1918

7M焦炉炉门安装工艺创新十、总结及下一步打算1、通过本次活动,有效提高了大型焦炉炉门安装质量和效率,但也存在一定问题,对炉门起吊时,对两台行车的起吊顺序以及炉门起吊后高度控制方法需要更完善,便于就位更加快捷、安全和准确。2、通过本次QC小组的活动,小组成员的专业技术水平、质量意识、问题意识、改进意识、解决实际问题技巧和团队合作的精神都得到了较大的提高。2009年10月底召开了小组会议,对活动前后的个人能力、团队精神等几个方面进行了评价和对比:小组自我评价表12序号评价内容活动前(分)活动后(分)1质量意识80902专业技术75873QC知识65784团队精神85905分析能力69836协调能力6676小组自我评价图2018

7M焦炉炉门安装工艺创新18'

您可能关注的文档

- 轻钢龙骨上人吊顶安装工艺

- 离心式风机典型安装工艺

- 16000hp海洋平台工作船电气设备安装工艺

- 10kv及以下电力变压器安装工艺标准(室内变压器)

- u-pvc排水管道安装工艺

- 低压开关柜一次母线加工与安装工艺(附表格)

- 公共建筑卫生洁具安装工艺标准

- 北京框剪结构高层住宅楼钢结构工程安装工艺

- 单层钢结构安装工艺施工工艺标准

- 工艺工法qcqc成果复合洁净板安装工艺创新汇报

- 工艺工法qc变电站工程构架柱(钢管结构)安装工艺标准及施工要点

- 工艺工法qc室内自动喷水灭火系统安装工艺

- 干式站用变压器安装工艺标准

- 工艺工法qc钢板门、玻璃门、防火门安装工艺及施工要点

- 工艺工法qc起重机械安装工艺指南(电动桥式、门式起重机)

- 柴油发电机安装工艺标准

- 板翅式全热交换空气处理装置安装工艺

- 氟利昂制冷无缝钢管管道安装工艺