- 83.50 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'热水至经棚一级公路K1031+200-K1048+700段公路工程第X合同段基层试验段总结报告起止里程:K1031+200-K1039+500施工里程:8.3Km施工单位:日期:二0—0年五月十七日路面基层试验段施工总结报告

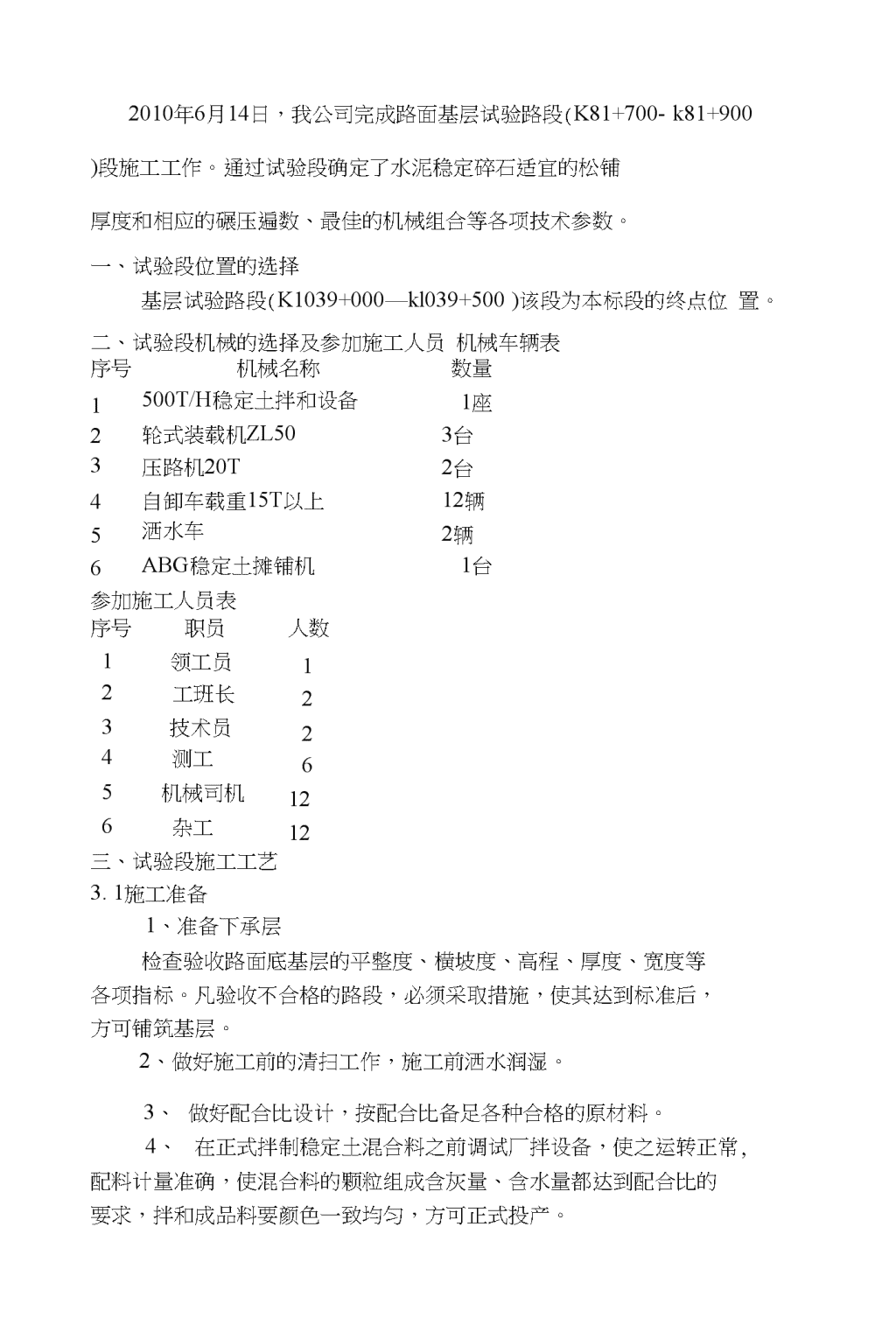

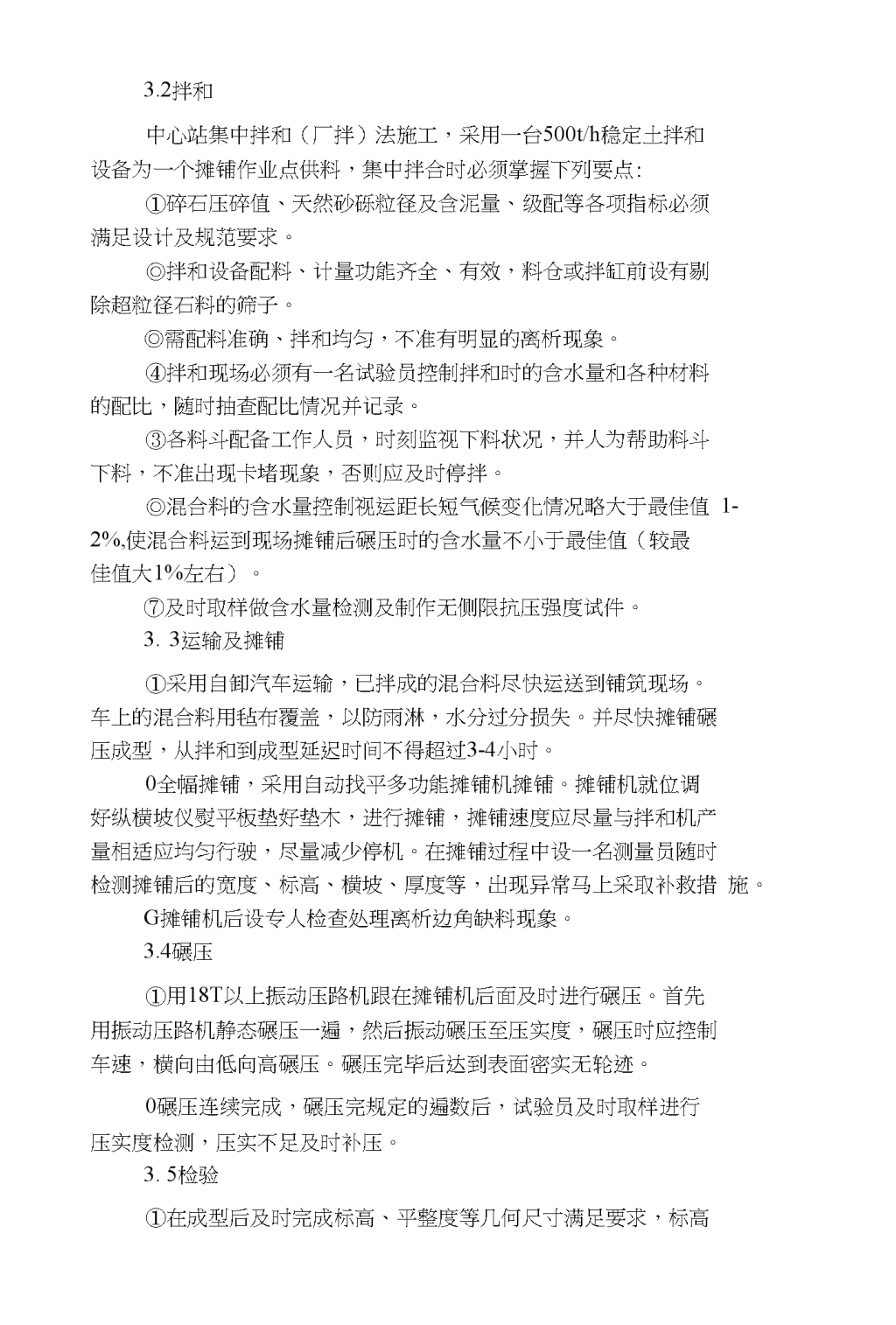

2010年6月14日,我公司完成路面基层试验路段(K81+700-k81+900)段施工工作。通过试验段确定了水泥稳定碎石适宜的松铺厚度和相应的碾压遍数、最佳的机械组合等各项技术参数。一、试验段位置的选择基层试验路段(K1039+000—kl039+500)该段为本标段的终点位置。二、试验段机械的选择及参加施工人员机械车辆表序号机械名称数量1500T/H稳定土拌和设备1座2轮式装载机ZL503台3压路机20T2台4自卸车载重15T以上12辆5洒水车2辆6ABG稳定土摊铺机1台参加施工人员表序号职员人数1领工员12工班长23技术员24测工65机械司机126杂工12三、试验段施工工艺3.1施工准备1、准备下承层检查验收路面底基层的平整度、横坡度、高程、厚度、宽度等各项指标。凡验收不合格的路段,必须采取措施,使其达到标准后,方可铺筑基层。2、做好施工前的清扫工作,施工前洒水润湿。3、做好配合比设计,按配合比备足各种合格的原材料。4、在正式拌制稳定土混合料之前调试厂拌设备,使之运转正常,配料计量准确,使混合料的颗粒组成含灰量、含水量都达到配合比的要求,拌和成品料要颜色一致均匀,方可正式投产。

3.2拌和中心站集中拌和(厂拌)法施工,采用一台500t/h稳定土拌和设备为一个摊铺作业点供料,集中拌合时必须掌握下列要点:①碎石压碎值、天然砂砾粒径及含泥量、级配等各项指标必须满足设计及规范要求。◎拌和设备配料、计量功能齐全、有效,料仓或拌缸前设有剔除超粒径石料的筛子。◎需配料准确、拌和均匀,不准有明显的离析现象。④拌和现场必须有一名试验员控制拌和时的含水量和各种材料的配比,随时抽查配比情况并记录。③各料斗配备工作人员,时刻监视下料状况,并人为帮助料斗下料,不准出现卡堵现象,否则应及时停拌。◎混合料的含水量控制视运距长短气候变化情况略大于最佳值1-2%,使混合料运到现场摊铺后碾压时的含水量不小于最佳值(较最佳值大1%左右)。⑦及时取样做含水量检测及制作无侧限抗压强度试件。3.3运输及摊铺①采用自卸汽车运输,已拌成的混合料尽快运送到铺筑现场。车上的混合料用毡布覆盖,以防雨淋,水分过分损失。并尽快摊铺碾压成型,从拌和到成型延迟时间不得超过3-4小时。0全幅摊铺,采用自动找平多功能摊铺机摊铺。摊铺机就位调好纵横坡仪熨平板垫好垫木,进行摊铺,摊铺速度应尽量与拌和机产量相适应均匀行驶,尽量减少停机。在摊铺过程中设一名测量员随时检测摊铺后的宽度、标高、横坡、厚度等,出现异常马上采取补救措施。G摊铺机后设专人检查处理离析边角缺料现象。3.4碾压①用18T以上振动压路机跟在摊铺机后面及时进行碾压。首先用振动压路机静态碾压一遍,然后振动碾压至压实度,碾压时应控制车速,横向由低向高碾压。碾压完毕后达到表面密实无轮迹。0碾压连续完成,碾压完规定的遍数后,试验员及时取样进行压实度检测,压实不足及时补压。3.5检验①在成型后及时完成标高、平整度等几何尺寸满足要求,标高

合格率应达到规范及设计要求。达不到要求的部位,其高出的部分要刮除或铳刨。0检验时,首先进行外观检验,外观应无轮迹、无坑槽、表面均匀密实、无明显离析现象、边沿整齐、接头处理平顺。压实度、强度不合格的段落要返工处理。3.6养生洒水养生7天,在此期间要经常保持其表面湿润,除洒水车外不准任何车辆通行(采取封道措施,并插牌警示)。采用不透水薄膜保湿养生。3・7接头处理①用人工将末端混合料整型,横缝必须垂直整齐,紧靠混合料放两根方木,方木的高应与混合料的压实厚度相同,整平紧靠方木的混合料。0方木另一侧用砂砾回填约3米长,其高度略高出方木几厘米。将混合料压实。0第二天重新摊铺混合料之前,将砂砾和方木除去将下承层顶面清扫干净后,重新开始摊铺混合料。④也可将在前面的一段(约2-3m)不进行碾压,继续施工时,剔除未经压实的混合料,并将已碾压密实且高程和平整度符合要求的末段挖成一横向(与中心线垂直)的垂直向下的断面,然后再摊铺新的混合料。

桩号第3遍后第4遍后第6遍后稳压1遍、微振2遍强振1遍强振1遍、稳压1遍K81+72594.095.297.3K81+75093.595.797.2K81+77594.495.297.5K81+80093.995.997.1K81+82594.495.697.5K81+85093.595.697.8K81+87593.195.297.9基层试验段压实度检测数据:单位(%)试验段松铺厚度检测数据:桩号摊铺前尺读数摊铺后尺读数碾压后尺读数松铺系数平均松铺系数K81+7252.6452.4242.4641.22K81+7502.7832.5622.6031.23K81+7752.8222.6052.6431.21K81+8002.6582.4382.4771.221.22K81+8251.9641.7451.7841.22K81+8501.4861.2671.3071.22K81+8751.5941.3711.4121.23总结:1、通过试验段试验,验证了路面基层混合料配合比能够满足设计要求可以在全线路面基层施工使用。2、确定路面基层施工机具组合为:500T/H稳定土拌和设备集中拌和,

由15T以上自卸汽车运至施工现场,稳定土摊铺机全断面摊铺,2台20T压路机进行碾压作业,碾压合格后两台洒水车进行洒水养生。3、确定碾压顺序为:稳压一遍、微振二遍、强振二遍,最后稳压一遍后压实度能够满足设计要求。碾压时压路机按1/2轮迹宽重叠碾压,遵循“由慢至快,由低向高,"的碾压顺序碾压。碾压后水泥稳定混合料达到密实状态、外观表面平整无碾压痕迹。4、通过试验段检测数据结果分析得出采用1.22的松铺系数,即松铺厚度为22.Ocm。5、此次试验段铺筑,水泥稳定混合料自拌和至终压时间为2小时50分,在以后基层施工中,确保混合料自拌和至终压不得超过其初凝时间。通过本次试验段施工,掌握了路面基层施工的各项技术参数,为以后基层施工积累了宝贵的经验。'