- 79.00 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'风管部件制作1范围本工艺标准适用于各类金属风口、风阀、罩类、风帽及柔性管等部件制作工程。2施工准备2.1材料要求及主要机具:2.1.1各种材料应具有出厂合格证明书或质量鉴定文件。2.1.2除上述文件外,应进行外观检查,各种板材表面应平整,厚度均匀,无明显伤痕,并不得有裂纹、锈蚀等质量缺陷,型材应等型、均匀、无裂纹及严重锈蚀等情况。2.1.3其它材料不能因其本身缺陷而影响或降低产品的质量或使用效果。2.1.4剪板机、折方机、咬口机、冲床、电焊机、点焊机、亚弧焊机、车床、台钻、型材切割机、空压机及喷漆设备、手动、电动液压铆钉钳、电动拉铆枪和直尺、方尺、划规、划针、铁锤、木锤、洋冲、扳手、螺丝刀、钢丝钳、钢卷尺及专用冲压模具、工装等。2.2作业条件;2.2.1应具备有宽敞、明亮、地面平整、洁净的厂房。2.2.2作业地点要有满足加工工艺要求的机具设备、相应的电源,安全防护装置及消防器材。2.2.3各种风管部件均应按国家有关标准设计图纸制作,并有施工员书面的技术、质量、安全交底和施工预算。3操作工艺3.1风口工艺流程:外框下料→(专用模具)成形领料叶片下料→(专用模具)成形组装→焊接→表面处理→机加件及其它零部件加工→成品→检验→出厂3.2领料:风口的制作应按其类型、规格、使用要求选用不同的材料制作。3.3下料、成型:3.3.1风口的部件下料及成形应使用专用模具完成。3.3.2铝制风口所需材料应为型材,其下料成形除应使用专用模具外,还应配备有专用的铝材切割机具。3.4组装:3.4.1风口的部件成形后组装,应有专用的工装,以保证产品质量。产品组装后,应进行检验。3.4.2风管表面应平整,与设计尺寸的允许偏差不应大于2mm,矩形风口两对角线之差不应大于3mm;圆形风口任意两正交直径的允许偏差不应大于2mm。3.4.3风口的转动调节部分应灵活,叶片应平直,同边框不得碰撞。3.4.4插板式及活动蓖板式风口,其插板、蓖板应平整,边缘光滑,拉动灵活。活动蓖板式风口组装后应能达到安全开召和闭合。

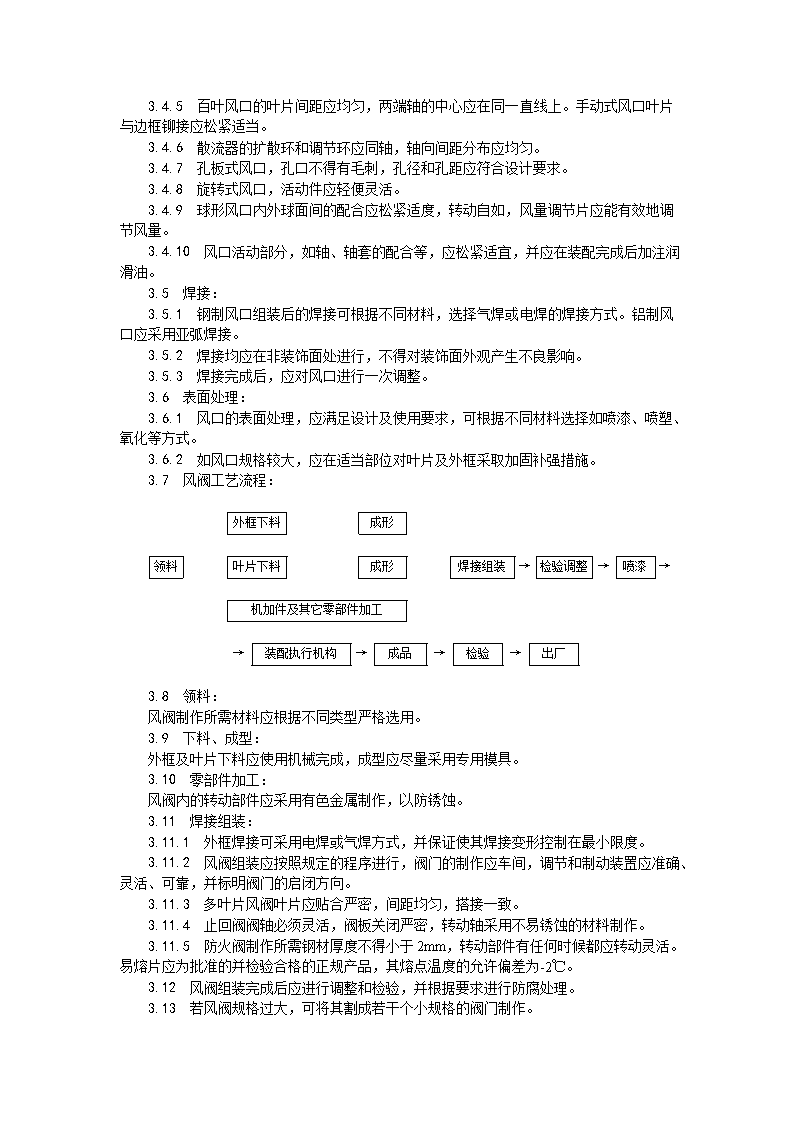

3.4.5百叶风口的叶片间距应均匀,两端轴的中心应在同一直线上。手动式风口叶片与边框铆接应松紧适当。3.4.6散流器的扩散环和调节环应同轴,轴向间距分布应均匀。3.4.7孔板式风口,孔口不得有毛刺,孔径和孔距应符合设计要求。3.4.8旋转式风口,活动件应轻便灵活。3.4.9球形风口内外球面间的配合应松紧适度,转动自如,风量调节片应能有效地调节风量。3.4.10风口活动部分,如轴、轴套的配合等,应松紧适宜,并应在装配完成后加注润滑油。3.5焊接:3.5.1钢制风口组装后的焊接可根据不同材料,选择气焊或电焊的焊接方式。铝制风口应采用亚弧焊接。3.5.2焊接均应在非装饰面处进行,不得对装饰面外观产生不良影响。3.5.3焊接完成后,应对风口进行一次调整。3.6表面处理:3.6.1风口的表面处理,应满足设计及使用要求,可根据不同材料选择如喷漆、喷塑、氧化等方式。3.6.2如风口规格较大,应在适当部位对叶片及外框采取加固补强措施。3.7风阀工艺流程:外框下料成形领料叶片下料成形焊接组装→检验调整→喷漆→机加件及其它零部件加工→装配执行机构→成品→检验→出厂3.8领料:风阀制作所需材料应根据不同类型严格选用。3.9下料、成型:外框及叶片下料应使用机械完成,成型应尽量采用专用模具。3.10零部件加工:风阀内的转动部件应采用有色金属制作,以防锈蚀。3.11焊接组装:3.11.1外框焊接可采用电焊或气焊方式,并保证使其焊接变形控制在最小限度。3.11.2风阀组装应按照规定的程序进行,阀门的制作应车间,调节和制动装置应准确、灵活、可靠,并标明阀门的启闭方向。3.11.3多叶片风阀叶片应贴合严密,间距均匀,搭接一致。3.11.4止回阀阀轴必须灵活,阀板关闭严密,转动轴采用不易锈蚀的材料制作。3.11.5防火阀制作所需钢材厚度不得小于2mm,转动部件有任何时候都应转动灵活。易熔片应为批准的并检验合格的正规产品,其熔点温度的允许偏差为-2℃。3.12风阀组装完成后应进行调整和检验,并根据要求进行防腐处理。3.13若风阀规格过大,可将其割成若干个小规格的阀门制作。

3.14防火阀在阀体制作完成后要加装执行机构并逐台进行检验。3.15罩类工艺流程:领料→下料→成型→组装→成品→检验→出厂3.16领料:罩类部件根据不同要求可选用普通钢板、镀锌钢板、不锈钢板及聚氯乙烯板等材料制作。3.17下料:根据不同的罩类型式放样后下料,并尽量采用机械加工形式。3.18成型、组装:3.18.1罩类部件的组装根据所用材料及使用要求,可采用咬接、焊接等方式,其方法及要求详见风管制作部分。3.18.2用于排出蒸汽或其它潮湿气体的伞形罩,应在胃口内边采取排除凝结液体的措施。3.18.3排气罩的扩散角不应大于60°。3.18.4如有要求,在罩类中还应加有调节阀、自动报警、自动灭火、过滤、集油装置及设备。3.19成品检验:罩类制作尺寸应准确,连接处应牢固,其外壳不应有尖锐的边缘。3.20风帽工艺流程:领料→下料→成型→组装→成品→检验→出厂3.21风帽的制作应严格按照国标要求进行。3.22风帽制作可采用镀锌钢板、普通钢板及其它适宜的材料。3.23风帽的形状应规整、旋转风帽重心应平衡。3.24风帽的下料、成形、组装等工序可参见风管制作部分。3.25柔性管工艺流程:领料→下料→缝制→成型→法兰组装3.26柔性管制作可选用人造革、帆布树脂玻璃布、软橡胶板、增强石棉布等材料。3.27柔性管的长度一般为150~250mm,不得做为变径管。3.28下料后缝制可采用机械或手工方式,但必须保证严密牢固。3.29如需防潮,帆布柔性管可刷帆布漆,不得涂刷油漆,防止失去弹性和伸缩性。3.30柔性管与法兰组装可采用钢板压条的方式,通过铆接使二者联合起来,铆钉间距为60~80mm。3.31柔性管不得出现扭曲现象,两侧法兰应平行。4质量标准4.1保证项目:4.1.1各类部件的规格、尺寸必须符合设计要求。检验方法:尺量和观察检查。4.1.2防火阀必须关闭严密,转动部件必须采用耐腐蚀材料,外壳、阀板材料厚度严禁小于2mm。

检验方法:尺量、观察和操作检查。4.1.3各类风阀的组合件尺寸必须正确,叶片与外壳无摩擦。检验方法:操作检查。4.1.4洁净系统阀门的活动件及拉杆等,如采用碳素钢板制作,必须做镀锌处理,轴与阀体连接处的缝隙必须封闭。检验方法:观察检查。4.1.5洁净系统柔性管所用材料必须不产尘、不透气、内壁光滑。柔性管与风管设备的连接必须严密不漏风。检验方法:灯光和观察检查。4.2基本项目:4.2.1部件组装应连接严密、牢固,活动件灵活可靠,松紧适度。检验方法:手扳和观察检查。4.2.2风口外观质量应合格,孔、片、扩散圈间距一致,边框和叶片平直整齐,外观光滑、美观。检验方法:观察和尺量检查。4.2.3各类风阀的制作应有启闭标记,多叶阀叶片贴合,搭接一致,轴距偏差不大于1mm,阀板与手柄方向一致。检验方法:观察和尺量检查。4.2.4罩类制作。罩口尺寸偏差每米应不大于2mm,连接处牢固,无尖锐的边缘。检验方法:观察和尺量检查。4.2.5风帽的制作的尺寸偏差每米不大于2mm,形状规整,旋转风帽重心平衡。检验方法:观察和尺量检查。4.2.6柔性管应松紧适度,长度符合设计要求和施工规范的规定,无开裂现象,无扭曲现象。检验方法;尺量和观察检查。4.3允许偏差项目:风口制作尺寸的允许偏差和检验方法应符合表4-19的规定。风口制作尺寸的允许偏差和检验方法表4-19项次项目允许偏差(mm)检验方法123外形尺寸圆形最大与最小直径之差矩形两对角线之差223尺量检查尺量互成90°的直径尺量检查5成品保护5.1部件成品应存放在有防雨、雪措施的平整的场地上,并分类码放整齐。5.2风口成品应采取防护措施,保护装饰面不受损伤。5.3防火阀执行机构应加装保护罩,防止执行机构受损或丢失。5.4多叶调节阀要注意调整连杆的保护,保持螺母在拧紧状态。5.5在装卸、运输、安装、调试过程中,应注意成品的保护。6应注意的质量问题6.1风口的装饰面极易产生划痕,在组装过程中应在操作台上垫以橡胶板等软性材料。6.2风阀叶片应根据阀门的规格计算好叶片的数量及展开宽度尺寸。6.3风阀、风口的制作要方、正、平,各种尺寸偏差应控制在允许范围之内。6.4

部件产品的活动部件,在喷漆后,会产生操作不灵活的现象,在加工中应注意相互配合尺寸。6.5部件产品在制作过程中的板材连接,一定要牢固、可靠,尤其是防火阀产品。6.6防火阀产品要注意叶片与阀体的间隙,以保证其气密性满足要求。6.7在安装过程中,不能将柔性短管作为找平找正的连接管或异径管来使用。7质量记录7.1预检工程检查记录单。7.2部件制作分项工程质量检验评定表。7.3金属风管制作分项工程质量检验评定表。'