- 1.02 MB

- 56页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'江油启明星氯碱化工有限责任公司离子膜烧碱工艺技术规程(仅供参考)中国中轻国际工程有限公司2012年2月55

目录一、产品说明4二、原料与辅助材料的主要性质及质量规格要求:5三、生产说明11四、主要技术经济指标计算方法18五、三废排放标准及环境保护19六、主要设备一览表及主要设备结构图19七、安全生产说明23一、产品说明1、产品名称烧碱又名火碱,苛性钠,学名氢氧化钠,分子式NaOH,分子量40。2、产品的主要物理性质、化学性质离子膜烧碱离子膜液体烧碱为无色透明粘状液体,30%液碱20℃时比重1.328g/l,50%液碱20℃时比重为1.525g/l。固体烧碱是白色不透明的固体或微带颜色有光泽、质脆的固体,易溶于水,放出167kJ/kg55

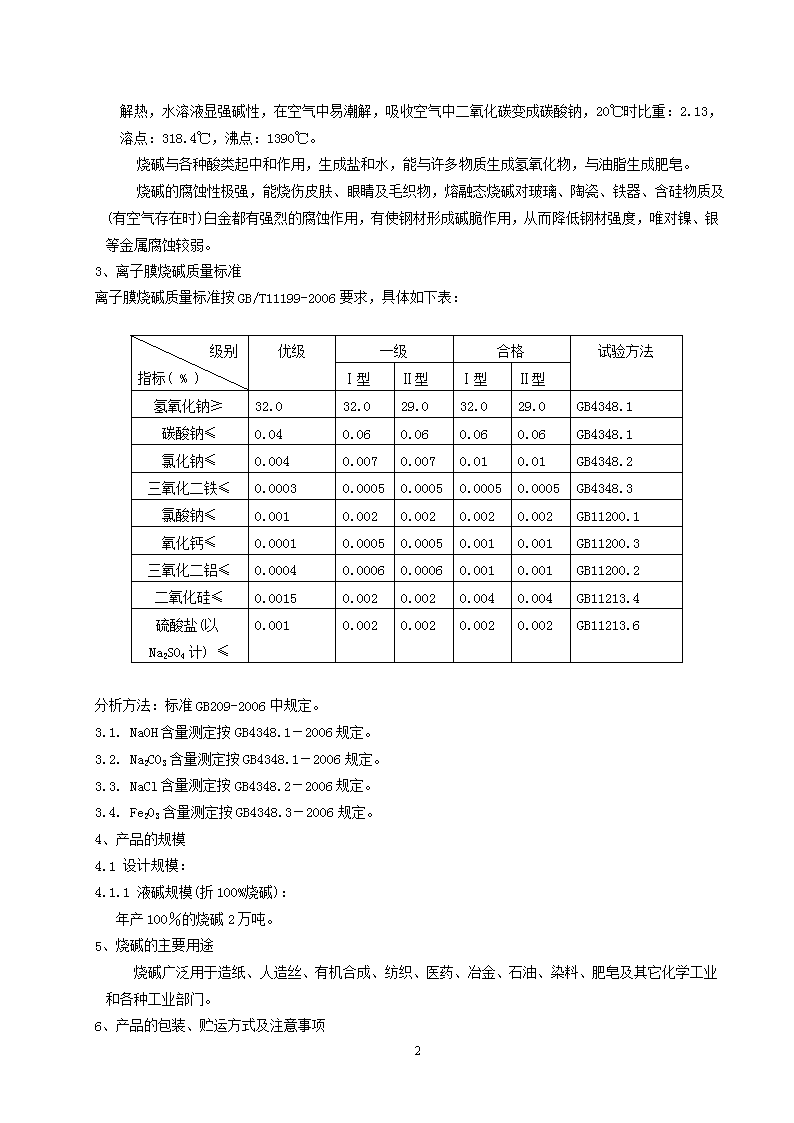

的溶解热,水溶液显强碱性,在空气中易潮解,吸收空气中二氧化碳变成碳酸钠,20℃时比重:2.13,溶点:318.4℃,沸点:1390℃。烧碱与各种酸类起中和作用,生成盐和水,能与许多物质生成氢氧化物,与油脂生成肥皂。烧碱的腐蚀性极强,能烧伤皮肤、眼睛及毛织物,熔融态烧碱对玻璃、陶瓷、铁器、含硅物质及(有空气存在时)白金都有强烈的腐蚀作用,有使钢材形成碱脆作用,从而降低钢材强度,唯对镍、银等金属腐蚀较弱。3、离子膜烧碱质量标准离子膜烧碱质量标准按GB/T11199-2006要求,具体如下表:级别指标(%)优级一级合格试验方法Ⅰ型Ⅱ型Ⅰ型Ⅱ型氢氧化钠≥32.032.029.032.029.0GB4348.1碳酸钠≤0.040.060.060.060.06GB4348.1氯化钠≤0.0040.0070.0070.010.01GB4348.2三氧化二铁≤0.00030.00050.00050.00050.0005GB4348.3氯酸钠≤0.0010.0020.0020.0020.002GB11200.1氧化钙≤0.00010.00050.00050.0010.001GB11200.3三氧化二铝≤0.00040.00060.00060.0010.001GB11200.2二氧化硅≤0.00150.0020.0020.0040.004GB11213.4硫酸盐(以Na2SO4计)≤0.0010.0020.0020.0020.002GB11213.6分析方法:标准GB209-2006中规定。3.1.NaOH含量测定按GB4348.1-2006规定。3.2.Na2CO3含量测定按GB4348.1-2006规定。3.3.NaCl含量测定按GB4348.2-2006规定。3.4.Fe2O3含量测定按GB4348.3-2006规定。4、产品的规模4.1设计规模:4.1.1液碱规模(折100%烧碱):年产100%的烧碱2万吨。5、烧碱的主要用途烧碱广泛用于造纸、人造丝、有机合成、纺织、医药、冶金、石油、染料、肥皂及其它化学工业和各种工业部门。6、产品的包装、贮运方式及注意事项55

6.1液体烧碱用汽车槽车或火车槽车装运,应定期清洗干净。6.2工业用氢氧化钠运输时防止撞击,运输和贮存过程中不得影响产品质量。6.3氢氧化钠具有强腐蚀性,操作时必须配戴好防护眼镜和手套等劳动保护用具,万一被碱烧伤时,首先用大量水冲洗,严重者送医院医治。二、原料与辅助材料的主要性质及质量规格要求:1.原盐原盐,又名食盐,学名氯化钠,分子式NaCl,分子量58.44。1.1.原盐的主要物理性质:1.1.1盐在通常情况下呈半透明立方结晶或白色结晶,有潮解性,含镁越高潮解性越大。1.1.2真比重2.1631(20℃时),假比重0.7~1.1。1.1.3易溶于水中,溶解度随温度的升高略有增大,但幅度平缓,而溶解速度却随温度的增高而大大加快。1.1.4熔点:780~820℃。1.2主要化学性质:1.2.1氯化钠属于强酸强碱盐,化学性质比较稳定。1.2.2能与浓硫酸反应:H2SO4+2NaCl=2HCl+Na2SO41.2.3能与硝酸银(AgNO3)发生沉淀反应NaCl+AgNO3=NaNO3+AgCl↓1.3氯化钠的质量标准海盐主要指标要求如下:①、NaCl≥93%②、CaO≤0.2%③、MgO≤0.3%④、SO42-≤0.8%⑤、水不溶物≤1.0%⑥、水份≤4.2%粉盐主要指标要求如下:①、NaCl≥98%②、Ca2+:0.02~0.05%③、Mg2+:0.04~0.05%④、SO42-:0.44~0.61%1.4淡盐水规格①、NaCl200±10g/l②、SO42-≤7g/l③、游离氯0④、pH9~112.纯碱纯碱,学名碳酸钠,分子式Na2CO3,分子量106。2.1碳酸钠的主要物理性质:2.1.1当有结晶水时,外观为白色结晶体,失结晶水后呈白色粉末状。2.1.2比重2.53(Na2CO3含量在98%时),易溶于水,水溶液呈碱性。2.2主要化学性质:2.2.1能与酸反应:Na2CO3+2HCl=2NaCl+H2O+CO2↑55

2.2.2能与盐反应:Na2CO3+CaCl2=CaCO3↓+2NaCl2.3碳酸钠的质量标准GB210-80主要指标如下:2.3.1纯度>98%。(总碱量以Na2CO3计)2.3.2含氯化物量<0.90%。2.3.3含铁量<0.006%。2.3.4三氧化二铁≤0.02%。2.3.5氯化钠≤1.2%。3.盐酸盐酸学名盐酸,分子式HCl,分子量36.5。3.1盐酸的主要物理性质:3.1.1在通常情况下,为浅黄色有刺激性的液体。3.1.2比重为1.154(20℃31%)。3.1.3沸点在标准状况下为80℃(盐酸为恒沸混合物)。3.1.4盐酸是一种强酸。3.2主要化学性质:3.2.1能与碱起中和反应:HCl+NaOH=NaCl+H2O3.2.2能与多种盐起反应:Na2CO3+2HCl=2NaCl+H2O+CO2↑3.2.3能与金属氧化物起反应:Fe2O3+6HCl=2FeCl3+3H2O3.2.4能与许多活泼金属反应:Zn+2HCl=ZnCl2+H2↑3.3盐酸质量标准GB320-2006,主要指标要求如下:4.3.1浓度>31%4.3.2含铁量<0.01%3.3.3含SO42-<0.007%4.3.4含As<0.00002%。3.4腐蚀性:由于盐酸能与许多活泼金属反应,所以不能用金属容器包装盐酸,必须采用衬胶容器或塑料容器。4.硫酸硫酸学名硫酸,分子式:H2SO4,分子量98。4.1硫酸的主要物理性质:4.1.1H2SO4是一种无色透明呈油状的液体,当杂质含量高时呈褐色。4.1.2H2SO4比重1.84(98%20℃)当H2SO4浓度为≤98%时,H2SO4浓度越高比重越大。4.1.3沸点与结晶温度:H2SO4%结晶温度℃沸点(一个大气压)℃55

7514.071%为177.8574%185.6380-3210.290+7.984%为220.6386%为231.2595-21.8306.398+0.1332.44.1.4易溶于水呈强酸性。4.1.5浓硫酸能做干燥剂,具有强吸水性。4.2主要化学性质:4.2.1能与碱起中和反应:H2SO4+2NaOH=Na2SO4+2H2O4.2.2H2SO4能与金属氧化物起反应:3H2SO4+Fe2O3=Fe2(SO4)3+3H2O4.2.3稀H2SO4能与许多金属起反应:H2SO4(稀)+Fe=FeSO4+H2↑4.2.4浓硫酸具有脱水性,即能将碳水化合物中的水份脱去,所以要谨防烧伤人体皮肤。4.3H2SO4质量标准GB534-2002,其主要指标要求浓度≥98%。4.4腐蚀性:5.4.1浓酸对铁质设备腐蚀性很小,所以用铁质容器包装。5.4.2稀酸对金属容器腐蚀严重,故不能用铁质容器包装而要用胶衬或塑料容器包装。5三氯化铁三氯化铁学名三氯化铁,分子式:FeCl3,分子量162.55.1三氯化铁的主要物理性质5.1.1.吸湿性强,能生成二水物和六水物。易溶于水、乙醇、丙酮,也可溶于液体二氧化硫、乙胺、苯胺。不溶于甘油、三氯化磷。水溶液呈现酸性。5.1.2三氯化铁是最常見的铁盐,极易潮解,潮解后成深棕色的液体,故容器必須密封。5.1.3它的溶液呈酸性,不含游离氯的三氯化铁略有臭味,但不刺鼻,含有游离氯的三氯化铁就有激烈的惡臭味。5.1.4三氯化铁容易溶解于水中,它的水溶液里含有3价铁的阳离子Fe3+,3价铁盐的溶液为黃色或紅棕色。5.2三氯化铁的主要化学性质5.2.1三氯化铁的水溶液有酸性反应,這是因它被水解而部分生成氢氧化铁和盐酸FeCl3+3H2O→Fe(OH)3↓+3HCl5.2.2三氯化铁溶液中通入硫化氢气体,被还原成氯化亚铁,并析出硫:55

2FeCl3+H2S→2FeCl2+2HCl+S↓5.2.3.三氯化铁溶液与氢氧化鈉起作用,生成紅棕色的氢氧化铁Fe(OH)3沉淀,难溶于水。反应式如下:3NaOH+FeCl3→3NaCl+Fe(OH)3↓5.2.4三氯化铁溶液与硫氰酸銨NH4CNS起反应,生成硫氰酸铁,将溶液染成血紅色。反應式如下:FeCl3+3NH4CNS→Fe(CNS)3+3NH4Cl5.2.5三氯化铁溶液与亚铁氰化鉀K4〔Fe(CN)6〕起反应,生成深蓝色普鲁士蓝沉淀(亚铁氰化铁)。反应式如下:4FeCl3+3K4〔Fe(CN)6〕→Fe4〔Fe(CN)6〕3↓+12KCl5.3三氯化铁的子主要用途:主要用作工业水处理剂、电子线路图板的腐蚀剂、冶金工业的氯化剂、染料工业的氧化剂和媒染剂、有机工业的催化剂和氧化剂、氯化剂,以及制造铁盐、颜料的原料。5.4三氯化铁的包装及贮存 三氯化铁的腐蚀性很强,所以盛器不宜用铜、铁、铝等金属,而宜用陶器或玻璃。三氯化铁的稀淡溶液,一般也可用水桶盛裝。贮运:三氯化铁的贮运应贮于干燥阴凉通风仓库,与易燃、可燃、还原剂等分开存放,严防水湿受潮,必须避免日光照射,因在日光下能变质。5.4三氯化铁执行标准:GB/T1621—2008《工业三氯化铁》三氯化铁的质量指标如下:项目(%)指标优等品一等品合格品氯化铁(FeCl3)含量≥98.796.092.0氯化亚铁(FeCl2)含量≤0.702.04.0不溶物含量≤0.501.53.56、次氯酸钠次氯酸钠学名次氯酸钠,分子式:NaClO分子量:74.56.1次氯酸钠的物理性质次氯酸钠通常为浅黄色液体,能溶于水,具有刺激性,是不稳定的化合物。6.2次氯酸钠的化学性质次氯酸钠具有强氧化性。6.3用途:主要用于纸浆、纤维的漂白及环境卫生的消毒。6.4包装与贮存:塑料桶、槽车,使用单位可自备专用包装容器。置干燥避光处贮存。6.5执行标准:HG/T2498-1993《次氯酸钠溶液》 指标项目Ⅰ型Ⅱ型Ⅲ型55

有效氯含量(以Cl计)%≥13.010.05.0游离碱含量(以NaOH计)%0.1~1.00.1~1.00.1~1.0铁含量%≤0.0100.0100.0107.亚硫酸钠亚硫酸钠学名亚硫酸钠,分子式:Na2SO3,分子量1267.1性能:俗称硫氧,溶于水,水溶液呈碱性,微溶于液氯、氨,是一种还原剂。 7.2用途:可作为印染工业的脱氧剂和漂白剂;感光工业的显影剂;造纸工业木质素脱除剂;纺织工业人造纤维的稳定剂;化工生产的还原剂;电镀处理等。7.3 包装、运输及贮存:(1)工业无水亚硫酸钠内衬塑料袋,外套熟料编织袋双层包装,内袋扎口(或热合),外袋应牢固缝口,袋上注明生产厂、产品名称、生产日期、批号、净重。每桶净重25kg或50kg。 (2)为防止被空气氧化、受潮,不准与氧化剂、强酸混置一处。(3)运输时必须装在带篷车内,不得受潮或日晒。(4)本产品自出厂之日起,贮存期不得超过半年。7.4执行标准:HG/T2967-2010《工业无水亚硫酸钠》指标名称工业级的指标优等品一级品合格品Na2SO3含量%≥97.096.093.0Fe含量%≤0.0030.0050.02水不溶物含量%≤0.020.030.05游离碱(以Na2CO3计)含量%≤0.100.400.80Na2SO4含量%≤2.5————NaCl含量%≤0.10————8.高纯盐酸高纯盐酸学名盐酸,分子:HCl,分子量:36.5。8.1外观:无色或微黄色透明液体性能:属无机强酸,有酸味,腐蚀性强,极易溶于水,也溶于乙醇、乙醚,能与许多金属,金属氧化物、碱类、盐类起反应。8.2用途:本品供离子膜烧碱电解的阳极液PH值的调节,树脂塔的再生,医药等高纯产品的生产应用,仍具有工业合成盐酸的通用用途。8.3包装与贮运:高纯盐酸用聚氯乙烯桶,陶瓷坛或专用槽车包装。贮运时,不得与有毒、有害物品混运或混贮。8.4执行标准:HG/T2778-1996《高纯盐酸》指标指标名称产品等级一等品合格品总酸度(以HCl计)%≥31.031.0钙(以Ca计)mg/L≤0.300.5055

镁(以Mg计)mg/L≤0.070.20铁(以Fe计)mg/L≤0.303.0蒸发残渣mg/L≤25.050.0游离氯mg/L≤20.060.09.离子膜碱离子膜碱为32%液体烧碱,分子式:NaOH,分子量:409.1外观:无色透明液体,具有强烈的刺激性气味9.2用途:由于该产品含盐及其它杂质特低,除具有隔膜法氢氧化钠的通用性外,还用于制药、精细化工、轻纺、食品、电力等行业。9.3包装与贮运:液体氢氧化钠产品须采用专用槽车或贮槽装运。运输用槽车必须用纯水清洗,运输过程严防撞击。贮存于干燥通风处,不能与酸类物质混放混运。10.无离子水无离子水质量标准电导:≥1×10-5 ΩcmFe:≤0.03ppmSiO2≤0.3ppm三、生产说明1、生产方法:三门峡天成电化公司采用离子法生产烧碱。2、生产原理及主要化学反应方程式:2.1盐水精制的原理(1)次氯酸钠除菌藻类及其它有机物盐水中的菌藻类被次氯酸钠杀死,腐殖酸等有机物被次氯酸钠氧化分解成为小分子。(2)碳酸钠除钙离子在盐水中加入碳酸钠溶液,使其和盐水中的Ca2+反应,生成不溶性的碳酸钙沉淀,其反应式如下:Ca2++CO32-→CaCO3↓为了将Ca2+除净,碳酸钠的加入量必须超过反应式的理论需要量,本工艺碳酸钠的过碱量300~500mg/l。(3)氢氧化钠除镁离子利用碱盐水中的NaOH,使其和盐水中的Mg2+反应,生成不溶性的Mg(OH)2沉淀,其反应式如下:Mg2++2OH-→Mg(OH)2↓为了将Mg2+除净,NaOH的加入量必须超过反应理论需要量,本工艺氢氧化钠过碱量为100~300mg/l。55

氢氧化钠过量太高会造成硅酸盐的溶出,应采用盐酸中和过高的氢氧化钠,确保前反应槽内的氢氧化钠过碱量为100~300mg/l。(4)去除有机物、不溶性机械杂质由于工业原盐中存在各种杂质,随化盐过程进入盐水中,盐水中的菌藻类、腐殖酸等天然有机物被次氯酸钠氧化分解成为小分子,最终通过FeCl3的吸附和共沉淀作用,在预处理器中预先除去,一部分不溶性机械杂质也被同时除去。2.3、电解原理:当直流电通过电解质的水溶液时,会发生化学反应。这是由于离子运动在电极上放电的结果。在电场作用下,阴离子向阳极运动并放电,阳离子向阴极运动并放电。在用离子交换膜工艺生产烧碱时,阳极和阴极之间装上选择性渗透阳离子交换膜。在盐水循环经阳极室,烧碱循环经阴极时,电解得以完成。阳极室放出氯气,阴极室放出氢气,产生氢氧化钠。反应式如下:阳极:2Cl--2e=Cl2阴极:2H2O+2e=H2+2OH—阴极:Na++OH-=NaOH阴阳极反应是同时进行的。在阳极室,氯化钠电离成Na+和Cl-。Cl-的电荷迁移到阳极放电而生成氯气。同时,Na+通过离子交换膜进入阴极室。在阴极室,H2O变成H2和OH—,OH—和Na+反应生成NaOH。总反应式:2NaCl+2H2O2NaOH+H2↑+Cl2↑3、生产工艺流程简述3.1盐水工序:3.1.1一次盐水工序来自界外的淡盐水、回收二次盐水和盐泥压滤系统的滤液,以及补充的生产上水流入配水槽V1207AB用于化盐,其中部分淡盐水在1#折流槽V1201中与氯化钡溶液(同时加入盐酸)混合反应后流入澄清桶V1206澄清去除硫酸钡,澄清后的淡盐水流至配水槽V1207AB,硫酸钡盐泥至盐泥压滤系统。化盐水去化盐桶V1208AB中化盐,化完盐通过2#折流槽V1202流入前反应槽R1201,在2#折流槽V1202内加入氢氧化钠和次氯酸钠溶液,镁离子与氢氧化钠反应生成氢氧化镁,菌藻类、腐殖酸等有机物则被次氯酸钠溶液中的游离氯氧化分解成为小分子有机物。然后用加压泵P1203AB将前反应槽内的粗盐水送出,在气水混合器V1204A中与空气混合后进入加压溶气罐V1216再进入预处理器F1201,并在预处理器进口管道上的文丘里混合器V1203中加FeCl3。经过预处理的盐水自流进入后反应槽R1202AB,同时将碳酸钠加入后反应槽R1202A底部,盐水中的钙离子与碳酸钠反应形成碳酸钙沉淀,充分反应后的盐水进入中间槽V1218,盐水经过滤器进液泵打入过滤器F1202AB。滤清液流入3#折流槽V1205再到过滤精盐水贮槽V1222AB,3#折流槽V1205中加入亚硫酸钠溶液和盐酸,过滤精盐水送入二次盐水工序。过滤器截留的滤渣和预处理器的排泥均排入盐泥压滤系统。膜运行一定时间后,为了保持较高的过滤能力和较低的过滤压力,须用15%盐酸进行化学再生。盐泥罐中的盐泥浆再用盐泥泵P1207AB分别打入板框压滤机M1201AB55

脱水,滤饼用拖车运出界区,滤液流入滤液槽V1220,再用泵P1208打入配水槽。3.1.2二次盐水工序二次盐水工序目的是进一步除去盐水中的钙镁离子,使盐水质量达到离子膜电解槽的质量要求,该部分也称为螯合树脂吸附部分,包含了螯合树脂吸附单元、超纯盐水槽(V-154)及辅助设备。过滤后的盐水由一次盐水泵送到该部分,盐水通过板式换热器对盐水加热到60℃,加热以后的盐水被送到螯合树脂吸附部分,螯合树脂吸附系统包括三个吸附塔(T-1500A/B/C).平时三个塔中的两个用来吸附,另外一个用来再生。螯合树脂吸附系统由PLC自动控制。螯合树脂一旦失去交换能力将进行自动再生。按设计能力每24小时酸、碱和纯水被供给螯合树脂系统进行再生。31%的HCl加水稀释成4%的HCl然后被送到螯合树脂吸附塔。从电解槽出来的32%的烧碱加纯水稀释成4%的NaOH溶液然后被送到螯合树脂吸附系统进行螯合树脂塔的再生。螯合树脂重复操作被粉碎后,被树脂捕集器捕捉。从螯合树脂吸附系统出来的超纯盐水被送到超纯盐水贮槽(V-154)然后用泵送到离子交换电解槽进行电解。3.2、电解工序:精盐水从精盐水贮槽通过精盐水泵送到盐水高位槽,从高位槽流出的精盐水与纯水和循环淡盐水流量分配好以后被送到电解槽阳极室,在阳极室中氯化钠在溶液中电离成Na+和Cl-,主要阳极反应为阴离子Cl-在阳极上发生氧化生成氯气,阳极室的Na+和水通过离子交换膜一起传输到阴极室.阴极室的水在电流的作用下发生反应生成H2和2OH-,Na+和OH-结合生成NaOH,为了调节阴极室中NaOH的浓度在NaOH循环管中加入纯水,淡盐水和Cl2一起排放出阳极室外。阴极室中产生的烧碱和H2一起排放出阴极室进入碱循环槽。从碱液循环槽出来的循环碱经换热器冷却后进入碱液高位槽,从碱液高位槽出来的循环碱液用纯水稀释后重新加到阴极室中。循环碱液经过冷却器冷却到50℃以下用泵送到烧碱成品贮罐,生成的Cl2和H2被送到氯氢处理工序进行处理,生成的淡盐水除循环的一部分外被送到淡盐水脱氯工序,利用真空法除去其中的游离氯,然后被送到一次盐水配水槽。3.3氯氢处理从电解而来的湿氯气温度约80~85℃,经过水洗冷却塔(T-4001),被氯水直接冷却至30~45℃后,再由第一、第二钛冷却器(E-4002、E-4003)对氯气进行间接冷却至12~15℃,冷却后的氯气经过除氯水雾器(V-4002)除去其中携带的水雾(钛冷器、除氯水雾器中冷凝下来的氯水进入氯水洗涤塔内)。由除氯水雾器出来的含少量水份的氯气依次进入第一、第二、第三干燥塔(T-4002、T-4003、T-4004),用浓硫酸喷淋吸收氯气中剩余的水份,使氯气含水下降到100PPm以下。氯气从第三干燥塔出来后,由于其携带的酸雾会对后续设备正常工作造成影响,因此经过除酸雾器除去氯气中的酸雾,再进入氯气泵(P-4007)压缩后(≤0.25MPa),再送往液氯冷冻工序作进一步处理。从电解来的氢气,进入氢气水洗冷却塔(T-4005)被循环冷却水喷淋降温至45℃55

以下,再通过氢压机(C-4002)压缩后进入气液分离器除去其中携带的水份后,然后进入氢气分配台送往盐酸和氯化氢岗位。氢气洗涤塔(T-4005)冷却水溢流至水沟。喷淋水泵(P-4008a/b)将塔内的冷支水打入水冷却器(E-4010)内进行冷却降温,降温后的冷却水再次进入冷却塔对氢气进行喷淋降温,如此往复循环。当氢气总管压力大于4.0KPa时,氢气将从氢气水封(V-4014)处突破水封,并通过氢气阻火器排入大气中。T-4005废氯处理塔流程,30%碱送入次氯酸钠循环槽(V-4007),同时加水将其配制成18~20%的碱液。然后用碱液泵(P-4006a/b),将碱液打入废氯处理塔(T-4005)内并不断循环。3.4氯化氢合成3.4.1氯化氢合成来自电解工序的氢气,经氢气缓冲罐、阻火器,和电解送来之原氯以1.05:1~l.1:1的摩尔比,进入二合一合成炉的三套式灯头,进行燃烧合成氯化氢气,温度很高的氯化氢气经炉体夹层冷却水冷却至300℃左右,再经夹层冷却水箱冷却到100~150℃,后进入石墨冷却器冷却至常温,然后经缓冲罐稳压并分离冷凝酸,然后利用系统压力送至聚氯乙烯合成工段,途中设有酸雾分离器分离冷凝酸。3.4.2合成盐酸由电解工序来的氢气,经氢气缓冲罐、阻火器与电解送来的液化尾气或部分原氯,以1.l:l~1.l5:l的摩尔比,通入装有灯头的合成炉进行燃烧合成氯化氢气,温度很高的氯化氢气经炉体夹层冷却水冷却至300℃左右,再经夹层冷却水箱冷却到100~150℃,后进入石墨冷却器冷却至常温,再进入降膜吸收塔,与尾气吸收塔进来的稀盐酸液并流而下,盐酸溶液从降膜吸收塔顶部吸收管内成膜状流下,氯化氢不断溶解于稀酸溶液中而成为成品盐酸。氯化氢的溶解热借降膜吸收塔外冷却水带走,生成的盐酸流入盐酸贮槽。降膜吸收塔内未被吸收的氯化氢气体,从降膜吸收塔底部返回到盐酸尾部吸收塔,被由塔顶喷淋下来的注加水逆流吸收而成为稀盐酸。尾部塔中溶解热借水汽化吸收而除去。蒸发的水分与废气一同被塔顶水流泵抽入汽液分离器,进行水气分离,废气排入大气,酸性水入循环水池。3.5液氯:原料氯由氯氢处理工序以氯气压缩机压缩至O.10~O.18MPa(表压),经原氯捕集器V4601除去其中酸雾沫,再经原氯分配台X4601,分配一定数量氯(根据氯平衡情况决定)直接进入氯气液化器E4601,一部分通过氯气热交换器E4602与液化未冷凝尾气换热后,进入液化器管程,在氯气液化器E4601内氯气与螺杆机压缩后经节流冷却的氟里昂(壳程)间接交换热量,被冷凝成液氯,氯气液化器E4601冷凝的液氯及部分未冷凝的气体一并进入液氯相分离器V4602,气体部分(废气)汇同氯气液化器E4601尾气口排出的废氯送盐酸工段生产盐酸,液体部分则进入液氯计量槽V4603ABC计量,再根据需要用液氯液下泵P4601压送包装工段包装。4、工艺控制一览表4.1一次盐水工艺控制指标名称检测项目检测点控制指标55

一次盐水NaCl(g/L)3#折流槽出口305±5Ca2++Mg2+(mg/L)3#折流槽出口<1Fe2++Fe3+(mg/L)3#折流槽出口<0.1SO42-(g/L)3#折流槽出口<5SS(mg/L)3#折流槽出口<1.0游离氯3#折流槽出口0粗盐水配水温度配水槽55~60℃过纯碱后反应槽0.3~0.5g/lNaOH2#折流槽0.1~0.3g/lSO42-2#折流槽<5g/lNaCl前折流槽305±5g/l附:一次盐水质量指标NaCl300-310g/lMg2++Ca2+≤1mg/lFe2++Fe3+≤0.10mg/lSO42-≤5g/lSS≤1.0mg/l游离氯0PH9±0.5序号指标名称指标检测地点检测次数备注1NaClO≤20g/l树脂塔出口一次/周2Ca2+、Mg2+≤20ppb树脂塔出口一次/周3Sr≤0.5ppm树脂塔出口一次/周4Ba≤0.5ppm树脂塔出口一次/周5SiO2≤5ppm树脂塔出口一次/周6Al≤0.1ppm树脂塔出口一次/周7Fe≤1ppm树脂塔出口一次/周8I≤0.2ppm树脂塔出口一次/周9Ni≤0.01ppm树脂塔出口一次/周10Mn≤0.01ppm树脂塔出口一次/周4.2螯合树脂吸附岗位工艺控制指标附:二次盐水质量标准 NaCl300~315g/lPH9±0.5Ca2+Mg2+小于20ppbSr2+小于50ppb4.3电解工艺控制指标55

序号指标名称指标检测地点检测次数备注1出槽淡盐水浓度200±10g/l电槽淡盐水出口管一次/天2出槽NaOH浓度32.0~32.5%电槽碱出口管一次/天3成品碱浓度32.1~32.4%成品碱罐一次/天4成品碱含盐≤40ppm成品碱罐一次/天5冷碱温度≤50℃成品碱冷却器一次/天6氯气压力200~250mmH2O电槽氯气总管1次/小时7氢气压力300~350mmH2O电槽氢气总管1次/小时8H2/Cl2压差380~420mmH2OPdICA-20021次/小时9槽温81~88℃TIA-2009一次/班10循环淡盐水PH值2±0.5阳极液循环泵后一次/班11氯气纯度≥98%离子膜氯气总管一次/月12氯含氢≤0.05%离子膜氯气总管一次/月13氢气纯度≥99.5%电槽氢气总管一次/月4.4淡盐水脱氯工艺控制指标序号指标名称指标检测地点检测次数备注1脱氯盐水PH值9±1AIA-1602一次/一班2脱氯盐水ORP值≤500mvAIA-1604一次/小时4.5氯氢工艺控制指标序号分析项目控制指标检测点检测周期1入干燥塔H2SO4浓度≥98%浓硫酸贮罐每批入干燥塔H2SO4灰分<0.1%2出第一干燥塔填料段H2SO4比重1.70~1.75g/cm3P-4002a/b1天3氯气纯度≥85.0%氯气泵出口开车时4氢气纯度≥98.0%氢气总管开车时5干氯含水≤100PPm氯气泵出口1天6NaClO(以有效氯计)≥10%T-4005塔底排放时含碱(以NaOH计)0.1~2.0%7配碱浓度18~20%次钠钠循环槽1天55

4.6氯化氢合成4.6.1盐酸合成部分序号控制地点控制项目控制时间控制指标备注l氢气总管氢气纯度1次/4小时≥98%(体积)分析工分析2氢气总管氢气压力经常O.06—0.10MPa3氢气水分离器排放积水2次/班放尽4氯气总管氯气纯度1次/小时≥60%(体积)分析工分析5氯气总管氯气含氢1次/小时≤3.5%(体积)分析工分析6氯气总管氯气压力经常O.02~0.12MPa7合成炉视镜火焰经常青白色8合成炉出口HCl压力经常O~0.04MPa9合成炉出口温度经常350℃以下10石墨冷却器入口温度经常100~150℃11石墨冷却器冷凝酸排放经常无积酸4.6.2盐酸吸收部分序号控制地点控制项目控制时间控制指标备注12345稀酸管注加水水流泵水流泵盐酸贮槽稀酸温度吸收水量废水含酸水量盐酸含量经常经常经常经常1次/2小时30~60℃适量0.1%以下3~4t/h31.05%~31.65%分析工分析4.6.3氯化氢合成部分序号控制地点控制项目控制时间控制指标备注1氢气总管氢气纯度次/2小时≥98%2氢气总管氢气压力经常0.05~0.08MPa3氢气水分离器氢气水分排放2次/班放净4氯气总管氯气纯度次/小时≥95%5氯气总管氯气压力经常0.10~0.18MPa6氯气总管原氯含氢次/2小时≤0.5%7合成炉视镜火焰经常青白色8合成炉出口氯化氢压力经常≤0.06MPa9合成炉出口氯化氢温度经常≤350℃10石墨冷却器入口氯化氢温度经常100~150℃11石墨冷却器冷凝酸排放经常放净12氯化氢缓冲罐冷凝酸排放次/2小时放净13氯化氢总管氯化氢纯度经常≥94%14氯化氢总管氯化氢含氯经常≤0.002%15氯化氢总管氯化氢温度经常≤40℃16冷却水上水管温度经常≤30℃17冷却水上水管压力经常≥0.20MPa18合成炉冷却水出口温度经常≤40℃19夹套冷却水箱出口温度经常≤40℃20冷却水循环池PH值经常6.5~7.5分析工分析55

4.7液氯4.7.1氯气液化:表7序号控制地点控制项目控制指标控制频率备注1原氯总管原氯压力0.10~0.18MPa经常试行2原氯总管原氯纯度≥95%(体积)8次/班分析工做3原氯总管原氯含氢≤0.5%(体积)8次/班分析工做4原氯总管原氯含水≤0.04%(重量)1次/天分析工做5原氯捕集器废酸排放放尽1次/天6废氯分配台废氯压力≤0.12MPa经常7废氯分配台废氯纯度≥60%(体积)8次/班分析工做8废氯分配台废氯含氢≤3.5%(体积)8次/班分析工做9氯气液化器液化温度-15~-25℃8次/班即机组吸气温10液氯计量槽压力≤0.3MPa经常11液氯计量槽贮量≤20t/台经常12液氯系统清洗清洗干净1次/半年13包装场液氯纯度1次/批≥99.6%14包装场液氯含水1次/批≤0.04%15纳氏泵硫酸浓度经常85%以上分析工分析16液氯容器充填系数经常≤l.25kg/117液下泵出口压力1次/小时1.10~1.52MPa4.7.2冷冻:表8序号控制地点控制项目控制指标控制频率备注1氟里昂吸入口吸气压力0.10~0.15MPa经常操作工控制每小时记录一次2氟里昂吸入口吸气温度-15~-25℃经常3氟里昂排出口排气压力≤1.48MPa经常4氟里昂排出口排气温度≤105℃经常5循环油路上油温40~60℃经常6循环油路上油压低于排气压力0.18MPa以内经常7油分离器油液位不低于下部油面视镜1/2经常操作工控制8机组运行电流≤380MPa经常操作工控制55

四、主要技术经济指标计算方法1、电流效率计算方法:实际产量理论产量1.1电流效率=×100%电化当量×电流×槽数×时间1000×10001.2理论产量=(吨)浓度×体积10001.3实际产量=(吨)电压×电流×时间10001.4电量=(度)电量实际产量1.5电耗=(度/吨)五、三废排放标准及环境保护1、废气工段排放岗位及回收部位废气名称排放标准电解电解室及氯气泵房氯气1mg/m32、废水工段排放岗位或部位废水名称排水标准电解氯气处理Cl2冷却水PH6-9COD≤100mg/l3、废渣工段排放岗位或部位废渣名称排放标准盐水三层洗泥桶或压滤岗位废盐泥含NaCl≦15g/l4、噪音工序岗位或部位噪音标准备注盐水盐水泵房85分贝(A)电解H2O泵房85分贝(A)Cl2泵房85分贝(A)冷冻站氨压机房85分贝(A)55

六、主要设备一览表及主要设备结构图6.1一次盐水工序主要设备一览表序号设备名称规格及型号数量1板式换热器BR03-1.0-15-EA=15m2热侧580kg/h冷侧36509kg/h12单轨电动葫芦HBS-5h:12mN7.5kw+0.8kw13化盐水泵Q=20m3/hH=32m单端面机械密封n=2900r/min34加压泵Q=50m3/hH=70m单端面机械密封n=2900r/min25过滤器进液泵Q=20m3/hH=29m单端面机械密封n=2900r/min26一次盐水泵Q=20m3/hH=32m单端面机械密封n=2900r/min37碳酸钠溶液泵Q=10m3/hH=20m单端面机械密封n=2900r/min28三氯化铁溶液泵Q=5m3/hH=30m29盐泥泵Q=10m3/hH=50m单端面机械密封210酸洗液进液泵Q=12m3/hH=20m工作温度40℃ρ=1050Kg/m3单端面机械密封n=2900r/min111碳酸钠溶液加药泵Q=1.5m3/hH=25m单端面机械密封n=2900r/minQ=1.5m3/hH=25m工作温度50℃ρ=1100Kg/m3单端面机械密封n=2900r/min212盐泥压滤机FBXY-JZ50/870滤面50㎡室容1.2M3外形4750*1520*1600板数量40W压力≤0.6MPa213SF膜过滤器SFb-150-cs/R214气水混合器Ф426*H1080115文丘里混合器Ф219*H1600116反应槽Ф3500*H4200217化盐水储槽Ф5000*H8000V:157m3218化盐池L4000*W4000*H40002192#折流槽L89000*W600*H600120粗盐水槽L3000*W4000*H4000221预处理器Ф6500*H15100V:280m3122中间槽Ф2400*H4200v:19.0m31233#折流槽L3000*W600*H600124一次盐水储槽Ф5000*H8000V:157m3225碳酸钠溶液配制槽Ф1600*H2000V:4m3126三氯化铁溶液配制槽Ф1600*H2000V:4m3127亚硫酸钠溶液高位槽Ф700*H1000V:0.385m3128氢氧化钠溶液高位槽Ф1000*H1700V:1.3m3129三氯化铁溶液高位槽Ф1000*H1700V:1.3m3155

30次氯酸钠溶液高位槽Ф800*H1500V:0.7m3131盐泥槽L4000*W400*H2000V:32m3132盐酸高位槽Ф700*H1500V:0.6m3133酸洗液储槽Ф1600*H2500v:5.0m3134碳酸钠溶液储槽Ф1600*H2700V:5.4m3135空气缓冲罐Ф400*H1200136加压溶气罐Ф1100*H3900137粗盐水引水罐Ф400*H1500138碳酸钠溶液引水罐Ф400*H1000139三氯化铁溶液引水罐Ф400*H1000140盐泥引水罐Ф400*H10001脱硝141淡盐水换热器板式换热器:换热量=185000kcal/hF=5.25m2热测淡盐水Q=5.3M3/h75℃/40℃0.25MPa/0.2MPa冷测循环水Q=25M3/h32℃/38℃0.3MPa/0.25MPa141粗滤器SFCLQ-1/100Ф200*H1500Q=7M3/h过滤精度100∪M143精滤器SFCLQ-15/5Ф400*H2300Q=7M3/h过滤精度5∪M244淡盐水给料泵Q=7m3/hH=25m工作温度55℃淡盐水比重1138㎏/M3145盐酸泵Q=0.2m3/hH=20m4%HCl溶液比重1018㎏/M3146模块给料泵Q=7m3/hH=45m进模块盐水比重1018㎏/M3147膜分离模块SFC-65-2/5膜芯8〞膜壳8〞5芯装膜组件框架148配套高压泵Q=15m3/hH=350m进模块盐水比重1138㎏/M3Q=76.2M3/hH=250M149再生过滤器SFZLQ-3/50Q=4M3/hΦ200*2100过滤精度50um,Q=72M3/h,50um,再生液比重1138㎏/M3150脱硝盐水泵Q=3m3/hH=35m151再生泵Q=4m3/hH=35m152盐水机组冷量q=340Kcal/h冷媒23%CaCI2Q=9M3/h冷媒进出温度-9℃/-12℃P:22kw153浓硝换热器板式换热器:换热量Q=16000kcal/hF=1M热测浓硝淡盐水Q=0.7M3/h45℃/20℃0.35MPa/0.3MPa冷测清液Q=0.6M3/h-4℃/24℃0.3MPa/0.25MPa154冷冻换热模块列管换热器:换热管9根管程4程换热量Q=7000kcal/hF=14.3M热测循环浓硝盐水Q=5M3/h45℃/20℃0.35MPa/0.3MPa冷测氯化钙盐水Q=6M3/h-12℃/-9℃0.35MPa/0.3MPa255浓硝盐水泵Q=0.7m3/hH=35m156均和槽给料泵Q=1.3m3/hH=25m157均和槽循环泵Q=6M3H=32M255

58结晶器给料泵Q=0.7M3H=25M159清液泵Q=0.7M3H=30M160冷媒泵Q=14M3H=25M161冷却器清洗泵Q=5M3H=35M23%CaCl比重1218㎏/M3162冷却器冷却泵Q=14M3H=25M23%CaCl盐水(-12℃)比重1218㎏/M3163离心机三足式处理量=0.2M3/h出料量=143㎏/h(十水芒硝干基)164非标设备 65淡盐水高位槽Ф1000*2200V=1.8M3166盐酸储槽Ф1000*1600V=1.3M3167模块给料槽Ф1000*2200V=1.8M3168再生槽Ф700*1500V=0.6M3269脱硝盐水槽Ф1000*2000V=1.6M3170浓硝盐水槽Ф800*1500V=0.7M3171混合槽Ф300*1200(直筒段)172均和槽Ф850*2000(直筒段)173结晶器Ф1050*2000(直筒段)174清液槽Ф800×1500V=0.75M3175冷媒罐Ф1300×3000V=4M3176碱高位槽Ф550×1000V=0.2M316.2二次盐水工序主要设备一览表:序号设备名称规格及型号数量1一次滤后盐水泵Q:40M3H:45M22高纯盐酸泵Q:1M3H:30M23一次盐水加热器BBR02-1.0-7-E14非标设备 5一次滤后盐水储槽Ф5000×8000V=157M316高纯盐酸储槽Ф1000×4000V=3M317氯化氢气体吸收器Ф300×1000V=0.08M318二次精制盐水泵Q=40M3/hrH=30M工作温度60℃装置气蚀余量4.5291号纯水输送泵Q=25M3/hrH=40M工作温度25℃装置气蚀余量7.2米1102号纯水输送泵Q=8M3/hrH=50M工作温度25℃装置气蚀余量7.2米211螯合树脂 12离子交换树脂塔Ф1300?700(H)Q=3.0M3直筒3500P=0.6MPa313树脂捕集器Ф420?000(H)Q=0.77M3P=0.3MPa214回收碱性废水泵离心式Q=11M3H=40M工作温度50℃P=1100㎏/M3n=2900r/min115回收酸性废水泵Q=11M3H=40M工作温度50℃P=1100㎏//M3n=2900r/min116非标设备 55

17二次精制盐水槽Ф5000×8000V=157M3118酸性废水引流罐Ф400×1200V=0.2M3119酸性废水池3.5米×2米×3米V:28m3120碱性废水回收池3.5米×4米×3米V:56m3121回收碱性废水引流罐Ф400×1200V=0.2M3122纯水槽Ф3000×6000V=42M316.2电解工序主要设备一览表:序号设备名称规格及型号数量1烧碱热交换器BRO4M-1.0-13-EF=13㎡2烧碱单槽升温加热器BRO2M-1.0-8-EF=8㎡13成品碱冷却器BBRO4-1.0-20-EF=20㎡14阳极液循环泵Q=55M3/hrH=30M工作温度87℃装置气蚀余量3.5M25阴极液循环泵Q=45M3/hrH=35M工作温度87℃装置气蚀余量4.6M26烧碱单槽升温碱泵Q=25M3H=35M17电解槽BiTAC-86028行车BQ6115起重量5吨提升高度14M跨度LK=11.5M防爆等级dnCT119分析用氯水换热器BR0.05-1.0-1.0-E-IA=1m2110阳极液循环槽Ф2000*2500V=8M3111阴极液循环槽Ф1600×2500V=5.0M3112单槽加热罐Ф1500×2500V=4.4M3113氯气正水封罐Ф1000×1500V=1.2M3114氯气负水封罐Ф1000×1500V=1.2M3115氢气排放罐Ф1100×2000/15米V=2M3116仪表用气缓冲罐Ф700×1500V=1.0M3117氢气排水罐Ф400×1200V=0.2M316.4淡盐水脱氯工序主要设备一览表:设备序号设备名称尺寸(mm)数量1液环式真空泵SKF-3Q=100M3/hr(工况)吸入压力31.3KPa(A)排气压力2KPa(G)22脱氯盐水泵Q=35M3/hrH=35M工作温度74℃装置气蚀余量6.9M23亚硫酸钠泵FIJ32-20-160Q=2M3/hrH=40M工作温度40℃装置气蚀余量8.2M24氯水泵Q=9M3/hrH=30M工作温度65℃装置气蚀余量2.9M25氯水加热器BR02-1.0-7-E(板式)A=15m216分析用氯水换热器ABR0.05-1.0-1.0-E-IA=1m217分析用氯水换热器BBR0.05-1.0-1.0-E-IA=1m2155

8脱氯塔Ф1400×4000V=6M319亚硫酸钠配制槽Ф1200×1200/1200V=2.6M3配搅拌器110氯酸盐分解槽Ф1500×3500V=6M3111氯水贮槽Ф1600×3000V=6M3112氯气冷凝器Ф500×3000F=40M21七、安全生产说明1、一般安全知识1.1电解属易然易爆工序,必须按照厂制定的甲级要害岗位的有关规定执行。1.2本分厂生产过程中有强酸强碱和氯气等,同时又有高电流高电压,因此进入岗位时必须穿戴好按规定发放的劳动护具。1.3分厂常用的三种消防器材是二氧化碳灭火器、干粉灭火器及泡沫灭火器,必须学会使用和保管。1.4烧碱具有强烈的腐蚀性,万一眼睛或皮肤遭到碱液腐蚀时,应迅速用水(或3%硼酸水)洗涤,然后视情况,严重者马上送保健站治疗。1.5内部操作温度大于60℃的设备和管道必须保温,以防烫伤。1.6岗位上应设有应急处理水龙头,可以冲洗溅到皮肤上的碱。1.7高温季节应备降温设备,如电风扇。2、离子膜工序安全特别注意事项2.1严格遵守安全操作法,操作盐酸设备时要戴好防酸眼镜和防酸手套,禁止违章作业。2.2设备运转时要注意安全,加油、清洁运转设备时不准戴手套,不准用潮湿的手操作电器开关。阴雨天要戴胶皮手套。2.3如果盐酸溅入眼内或皮肤上,应立即用大量清水清水冲洗30分钟以上,冲洗时不断转动眼球,然后去医务室或医院治疗。2.4需要进入设备作业时,必须事前申办进入设备内作业审批手续。2.5严禁直接站立于树脂之上作业。2.6氯气是一种有毒有害的气体,对人体各器官组织侵害性极强,吸入能引起中毒,有氯气泄漏时操作人员必须戴上防毒面具,不必要留在现场者,应迅速撤出现场。撤离时应绕过毒源逆风向而行。如遇氯气中毒者,应到空气流通处,重者送医院治疗。2.7氢气与空气混合极易爆炸,混合气体中氢气含量最低限度为4.1%,最高为74.2%,遇火源则发生爆炸,应防止氢气中混入空气。氯气与氢气混合爆炸的极限是含氢:3.5%-97%,因此必须控制氯内含氢量。2.8本工段严禁烟火,特殊情况下动火需办理动火证,工段不得存放易燃物品,操作人员一律穿戴绝缘鞋、工作服等防护用品,备足防毒面具。2.9新工人或外来培训人员,必须进行三级安全教育,在师傅的指导下操作,不得独立顶岗。2.10严禁“一手接触电槽,一手触及其它物品”。2.11在拆装电槽时,应特别注意残留在电槽零部件内的烧碱,穿戴好防碱手套,防护眼镜,绝缘鞋和长袖工作服,防止烧碱灼伤。55

2.12用溶剂(甲苯或丁酮)清洗垫片或电槽柜架时,应戴好防护面具和防护手套,防止溶剂吸入及对皮肤、粘膜的。2.13电槽通电后如需再次紧固拉杆时,应戴好绝缘手套,穿好绝缘靴,同时注意力矩扳手不要与带电导体接触,防止电槽短路。严禁裸手接触带电电槽、导电排,以免造成人体伤害。严禁检修电槽时踏踩单元槽。3、劳动护具的配戴要求操作人员在操作时,必须穿戴齐全规定的劳护用品,如工作服、工作帽、手套、眼睛等,女同志的辫子要戴在工作帽里面,预防被运转设备绞进去。氯氢处理工艺技术规程1.产品说明1.1产品名称、规格型号1)氯气:自电解来的湿氯气经干燥、压缩后,干氯纯度≥97%,氯中含水≤100PPm55

1)氢气:自电解来的氢气经冷却、压缩后,氢气纯度≥98.0%1.1产品性质1)氯气:氯气是黄绿色、有强烈刺激性气体。比重2.49(空气为1),密度3.214g/l(0℃0.1013MPa),常压下-34℃开始液化(0.1013MPa),其电化当量为1.323g/A·h。微溶于水,常温下在水中溶解度约5~7g/l,湿氯气因呈强酸性故对黑色金属有强烈腐蚀性。氯气与氢气混合形成爆炸气体,其爆炸极限为4~96%,氯气是一种毒性气体,空气中含量超过90mg/l时会引起咳嗽,短时间即可中毒,故工作场所空气中含氯气量应低于3mg/m3。氯气在水中的溶解度受温度影响很大,故氯气水洗冷却塔中的循环氯水的温度不能控制太低,一般要求控制在30℃以上。Cl2在水中的溶解度如下表:温度℃溶解度(克Cl2/升水)014.6109.97158.50207.29256.41305.72404.59603.29802.221000氯气溶于水中一部分以游离氯存在,另一部分发生化学反应生成盐酸和次氯酸。次氯酸化学性质不稳定,易分解出新生态氧,这就是湿氯气能漂白、杀菌和腐蚀金属的原因。Cl2+H2O=HClO+HClHClO=HCl+[O]氯在水中的溶解热为22.11千焦/摩尔,比热Cp=0.48焦/克·度(15℃),汽化潜热为20.39千焦/摩尔(-34℃)。氯气在9.6℃(一个大气压下)时可与水生成Cl2·8H2O的结晶水合物,造成设备、管路的堵塞,妨碍正常生产,这就要求氯气在钛冷却器被冷冻水冷却时的温度控制要求大于12℃。氯气容易被NaOH和硫代硫酸钠(Na2S2O3)溶解吸收。氯对人体的作用随浓度变化有很大差异:空气中含氯量(mg/m3)对人体的作用1可以长时间工作1~2尚可较长时间从事轻静工作,6小时内无显著症状4不可坚持工作28刺激咳嗽,10~20分钟即中毒55

35~500.5~1小时死亡900几分钟死亡因此工作现场空气中含氯量应经常保持在1mg/m3以下。氯气化学性质活泼,可与多种元素化合,也能与许多化合物起反应,所以在自然界中游离状态存在者极少。氯可与氨反应,反应方程式如下:12NH3+6Cl2=9NH4Cl+NCl3+N2(NCl3为爆炸性气体)氯与铁、银、磷均可发生反应,氯与很多无机物和有机物也能反应,如:Cl2+2NaOH=NaClO+NaCl+H2OCl2+CO=COCl2Cl2+2KI=2KCl+I2Cl2+2Na2S2O3=Na2S4O6+2NaCl3Cl2+C6H6=C6H6Cl6氯气与氢气混合后在温度和光的作用下可形成爆炸性气体,其爆炸范围为氯含氢4~96%。干氯气和金属钛会发生剧烈爆炸反应,生成TiCl4,湿Cl2中由于大量的水分存在,钛管表面生成一层TiO2保护膜,保护钛管不受腐蚀。因此经钛冷却器被冷冻水冷却时的Cl2温度不得小于12℃。1)氢气氢气是无色无味易爆气体,比重为0.07(空气为1),密度为0.089g/l,比空气轻14.5倍,在空气中燃烧生成水,其燃烧热为1.08×104kJ/m3,热容为Cp=14.24J/g℃(0~200℃),电化当量为0.0376。氢气难溶于水,在常温常压下,每升水可溶入0.02升氢气,在气体中氢气的扩散速度和导热性最高,其导热系数为0.649kJ/m·hr·K(约比空气大7倍)。氢气与空气、氧气混合均可形成爆炸性气体,其爆炸极限为4~75%和5~94%(体积百分比)。氢气也是一种还原剂,能与很多氧化物反应生成水。3)次氯酸钠次氯酸钠是一种氧化性较强的弱酸盐,分子量为74.5。当氯气与氢氧化钠溶液接触时,发生如下反应:2NaOH+Cl2→NaClO+NaCl+H2O+105KJ/mol次氯酸钠的稳定性较差,当温度在40℃以上时,容易自然分解;为了提高NaClO的稳定性,在氯化反应中一方面要不断移走反应放出的热量,确保较低的反应温度,以免生成的NaClO分解;另一方面必须特别注意参与反应的氯气量。当氯气量较少时,多余的NaOH会使产品的漂白作用变缓慢;反之,氯气过量时,由于过氯化作用产生连锁反应,会立刻将全部产品分解。1.1产品质量标准1)氯气(干燥):Cl2≥97.0%55

O2/Cl2≤0.5%H2O≤100PPm1)氢气:H2≥98.0%2)次氯酸钠:有效氯≥10%碱含量:0.1~2.0%1.1产品用途1)氯气:是一种重要的化工原料,广泛用于造纸、漂白、消毒、冶金、医药、化工等部门。随着石油化工的发展,氯气用于生产氯乙烯、环氧丙烷、环氧氯丙烷、氯化苯和含氯农药等的数量也日趋增加。2)氢气:主要用于合成氨、合成盐酸、石油加氢、油类硬化、工业还原剂、高能燃料及国防工业等。氢气便于贮存和运输,是一种很有前途的能源。3)次氯酸钠:是一种氧化性较强的化工原料,主要用于漂白、造纸、化纤等化工行业。2.主要原材料说明氯氢处理所需的原材料主要有氯气、氢气、硫酸、烧碱等。原材料名称及质量技术标准如下:名称检测项目检测点控制范围取样周期氯气纯度氯气泵出口≥98%1天含水氯气泵出口≤100PPm2次/周氢气纯度氢气总管≥98.0%开车时硫酸浓度V-4004贮罐≥98%每批灰分<0.1%比重出第一干燥塔填料段H2SO4比重1.70~1.75g/cm31周烧碱有效氯含量T-4005塔底≥10%排放时含NaOH0.1~2.0%3.技术经济指标按工艺技术设计要求,本岗位生产及消耗情况如下:产量或消耗备注干燥氯气年输送量43750t(100%Cl2)送液氯工序氢气年输送量1250t(100%H2)送盐酸和氯化氢岗位硫酸使用量950t/a55

1.生产原理及工艺流程1.1工艺原理及工艺流程4.1.1工艺原理从离子膜电解槽中生成的氯气和氢气都是从溶液中溢出的,温度约为80~85℃,此时这两种气体中的水蒸汽分压在57kPa以上。由于氢气对管路无腐蚀,因此在我国江南地区不需干燥。因为湿氯气对金属管路设备腐蚀十分严重,所以从电解槽来的湿氯气必须首先冷却至12~15℃之间,除去其中绝大部分水份后,再经氯气干燥系统使干燥氯气含水降至100PPm以下才可以进入氯气泵压缩。一般来说冷却后的氯气温度越低越好,因温度越低则氯气内含水量越少。但也不能太低,因为氯气温度低于10℃时,将会形成氯的水合物结晶Cl2·8H2O,堵塞设备和管道、影响正常生产。因此,在第二个钛冷器出口的氯气温度应控制在12~15℃之间,并且在这个范围内越低越好。这样,由于氯内含水量较小,干燥塔的干燥负担也会相应减少,不仅降低了塔温、减少了硫酸消耗量同时也可以达到更好的干燥效果。工业上采用浓硫酸作为氯气的干燥剂,这是因为:1)浓硫酸的水蒸汽分压很低,在常温下与湿氯气接触有很大的干燥推动力,能很快吸收氯气中的水份;2)浓硫酸与氯气不发生化学反应,氯气在浓硫酸中溶解度也很小。氯气干燥的基本原理是借助于在常温下浓硫酸液面上水蒸汽分压大约比进入干燥塔氯气中的水蒸汽分压要低104倍,这样大的分压差是氯气在瞬间得到干燥的推动力。从以下数据可以看出:分压介质条件水蒸汽分压(Pa)干燥前20℃湿氯气2333干燥前15℃湿氯气170740℃98%硫酸0.33335℃98%硫酸0.26740℃95%硫酸0.30720℃95%硫酸0.2020℃85%硫酸3.86715℃85%硫酸2.26710℃85%硫酸1.6020℃80%硫酸12.015℃80%硫酸8.010℃80%硫酸5.3355

15℃75%硫酸25.333从上表看出,当硫酸温度一定时,硫酸的浓度愈高,其水蒸汽分压愈低;当硫酸浓度一定时,硫酸的温度愈低,则水蒸汽分压也降低。也就是说硫酸的浓度愈高、温度愈低,硫酸的干燥能力也就愈大,即氯气干燥后的水分愈少。但如果硫酸的温度太低的话,则硫酸与水能形成结晶水合物而析出。因此原料硫酸与用后的稀硫酸在贮运的过程中,尤其在冬季必须控制温度和浓度,以放防管道堵塞。硫酸浓度、重度与结晶温度之间的关系见下表:H2SO4浓度%密度(20℃)g/cm3结晶温度℃H2SO4浓度%密度(20℃)g/cm3结晶温度℃601.498-25.8861.787+6.6651.553-35.3881.802+0.568.31.558-45.7901.814-10.2701.610-42.0921.824-25.6751.669-4193.31.829-37.8761.681-28.1941.831-30.8781.704-13.6961.835-13.6801.727-3.0981.836+0.1821.749+4.8991.834+5.7841.769+8.01001.830+10.5从表中可以看出,硫酸浓度在84%时,其结晶温度为+8℃,所以在操作中一般将硫酸温度控制在不低于10℃,以防硫酸结晶堵塞设备、管道。此外,硫酸与湿氯气的接触面积和接触时间也是影响干燥效果的重要因素。因此用硫酸干燥湿氯气时,应注意以下几点:(1)硫酸的浓度;(2)硫酸的温度;(3)硫酸与氯气的接触面积和接触时间。4.1.2氯气干燥工艺流程从电解而来的湿氯气温度约80~85℃,经过水洗冷却塔(T-4001),被氯水直接冷却至30~45℃后,再由第一、第二钛冷却器(E-4002、E-4003)对氯气进行间接冷却至12~15℃,冷却后的氯气经过除氯水雾器(V-4002)除去其中携带的水雾(钛冷器、除氯水雾器中冷凝下来的氯水进入氯水洗涤塔内)。由除氯水雾器出来的含少量水份的氯气依次进入第一、第二、第三干燥塔(T-4002、T-4003、T-4004),用浓硫酸喷淋吸收氯气中剩余的水份,使氯气含水下降到100PPm以下。氯气从第三干燥塔出来后,由于其携带的酸雾会对后续设备正常工作造成影响,因此经过除酸雾器除去氯气中的酸雾,再进入氯气泵(P-4007)压缩后(≤0.25MPa),再送往液氯冷冻工序作进一步处理。4.3氢处理原理及工艺流程4.3.1氢压机工作原理本岗位使用的是液环式真空泵。该装置属于双级液环式真空泵,主要用于压缩气体和蒸汽。其工作原理如下:55

真空泵叶轮偏心地安装在圆柱形泵体内,并可在其中转动。运转前,泵内需充有适量(约机壳容积的一半)的工作液(本装置使用的工作液是纯水)。当叶轮旋转时,水随着叶轮旋转得越来越快,在离心力的作用下水被甩向叶轮四周,并以泵壳为中心形成液环。在吸气侧,液环逐渐远离叶轮轮毂,由于水的活塞作用,气体通过圆盘上的吸气口轴向进入机器内;在排气侧,液环又逐渐靠近叶轮轮毂,气体被压缩并通过圆盘上的排气口轴向压出。加入真空泵内的工作液(水)除了形成水环这一基本功能外,还有冷却压缩气体温度及密封叶轮和圆盘之间间隙的作用;如果需要,工作液(水)还可以冷却轴封的内部。因此,工作液(水)的温度越低越好。同时,工作液中不能含有任何固体杂质,例如砂子等,否则机器将会受到严重磨损。液环式真空泵属于湿式真空泵,最高真空度可达85%。这种真空泵结构简单紧凑,没有活门,经久耐用。运转时必须不断地向泵内补充水,以保持泵内水的活塞作用。4.3.2氢处理工艺流程从电解来的氢气,进入氢气水洗冷却塔(T-4005)被循环冷却水喷淋降温至45℃以下,再通过氢压机(C-4002)压缩后进入气液分离器除去其中携带的水份后,然后进入氢气分配台送往盐酸和氯化氢岗位。氢气洗涤塔(T-4005)冷却水溢流至水沟。喷淋水泵(P-4008a/b)将塔内的冷支水打入水冷却器(E-4010)内进行冷却降温,降温后的冷却水再次进入冷却塔对氢气进行喷淋降温,如此往复循环。当氢气总管压力大于4.0KPa时,氢气将从氢气水封(V-4014)处突破水封,并通过氢气阻火器排入大气中。4.4废氯处理塔系统原理及工艺流程4.4.1废氯处理塔系统工作原理1)系统功能本系统装置是为处理氯气泵因事故突然停车而产生氯气倒压和电解槽停车后的事故氯气以及液氯冷冻工序的事故氯气。这些氯气在废氯处理塔内用液碱吸收,以避免直接排入大气污染环境,因此要求本系统随时处于备用状态。2)工作原理在废氯处理塔内采用空塔喷淋液碱的方法吸收事故氯气。当氯气与塔内上部下来的碱液逆流接触时,发生如下反应:2NaOH+Cl2→NaClO+NaCl+H2O+105KJ/mol为提高NaClO的稳定性,在氯化反应中一方面要不断移除反应放出的热量和高温尾气带入的热量,确保较低的反应温度,以免生成的NaClO分解;另一方面必须特别注意参加反应的氯气量。氯气量少时,多余的NaOH会使NaClO的漂白作用变缓慢;反之,氯气过量时,由于过氯化作用产生连锁反应,会立刻将全部NaClO分解。为防止这种氯化反应,必须使反应液中NaOH过量0.1~2.0%。反应接近终点时,应及时取样分析循环反应液中的残留碱含量。一般通过氧化还原电位(ORP)的测定来判断反应终点。55

E=1.50+──RT2Fln──────[ClO-][H+]2[Cl-]ORP的计算式虽有各种方法,但一般来说是符合下式的:4.4.2废氯处理塔系统工艺流程T-4005废氯处理塔流程,30%碱送入次氯酸钠循环槽(V-4007),同时加水将其配制成18~20%的碱液。然后用碱液泵(P-4006a/b),将碱液打入废氯处理塔(T-4005)内并不断循环。1.影响正常运转的因素5.1氯干燥岗位影响氯气干燥过程的主要因素有:氯气冷却后进入干燥塔的温度、进塔和出塔硫酸浓度、进塔硫酸温度、塔内物料温度、塔的有关参数与气量是否匹配等。这些因素是相互关联的,要保持干燥后氯气含水达到100PPm以下或更低,必须充分满足上述诸因素的工艺要求,否则在夏季高温季节干燥氯气含水不易达到标准。因此,在高温的湖南地区就更有必要提供严格和优越的工艺条件来保证氯气含水合格,根据我厂近年来的生产数据表明在夏季:钛冷却器出口氯气温度:20℃干燥塔氯气入口温度:30℃干燥塔硫酸入口温度:40℃这些数据使干燥塔的操作状况大大恶化了,因此应采取有效措施降低干燥塔氯气进口温度(常年均应控制在12~15℃之间)和干燥塔进口硫酸温度(11~16℃之间)。如能实现这两项指标,干燥氯含水可望降至100PPm以下,这样干燥氯的质量就会显著提高。6.生产控制分析项目及检测次数序号分析项目控制指标检测点检测周期1入干燥塔H2SO4浓度≥98%浓硫酸贮罐每批入干燥塔H2SO4灰分<0.1%2出第一干燥塔填料段H2SO4比重1.70~1.75g/cm3P-4002a/b1天3氯气纯度≥85.0%氯气泵出口开车时4氢气纯度≥98.0%氢气总管开车时5干氯含水≤100PPm氯气泵出口1天6NaClO(以有效氯计)≥10%T-4005塔底排放时55

含碱(以NaOH计)0.1~2.0%7配碱浓度18~20%次钠钠循环槽1天7.“三废”排放控制名称来源控制指标处理措施废水氯气水洗塔T-4001氯水Cl2:0.84%(wt)H2O:99.16%(wt)真空脱氯后返回配水池化盐氢气水洗塔T-4006微碱性排明沟废气废氯处理塔尾气风机空气:99.99%氯气:0.01%20%NaOH吸收后高点放空8.主要设备明细表序号设备名称规格及型号数量1洗涤塔氯水冷却器BR04F=22㎡12第一填料塔硫酸冷却器BR02F=7㎡13第二填料塔硫酸冷却器BR02F=7㎡14泡罩塔循环硫酸冷却器BR02F=5㎡15泡罩塔补加硫酸冷却器BR01F=3㎡16废氯塔碱液冷却器BR05F=18㎡17氯水循环泵Q=26M3/hH=32M28第一填料塔循环酸泵Q=22M3/hH=32M29第二填料塔循环酸泵Q=22M3/hH=32M210泡罩塔循环泵Q=22M3/hH=32M211浓硫酸计量泵Q=90L/h排出压力0.63MPa212次氯酸钠循环泵Q=45M3/hH=32M21318%碱液泵Q=9M3/hH=30M114浓硫酸泵Q=9M3/hH=20M215稀硫酸泵Q=9M3/hH=30M116循环水泵Q=45217次氯酸钠泵Q=9M3/hH=30M218钛风机Q=700~750M3/h风机全压:4.8KPa219氯气小透平机组LYJ-1500/0.36Q=1500NM3/h最高排气压力0.35MPa220小透平一级冷却器F=46m2221小透平一级冷却器F=46m2222小透平油冷却器管壳式冷却器9㎡223氯气泵厂房电动葫芦型号:CD3-6D起吊重量:3T升起高度:6m124氯气洗涤塔Ф1200×2000内装5000㎜CPVC短阶梯环填料125一级钛冷器Ф500×3550F=40㎡126二级钛冷器Ф500×3550F=40㎡155

27氯气正水封Ф800×20001.2M3128除氯水雾器Ф1050×40004M3129浓硫酸贮槽Ф2000×45009M3130浓硫酸高位槽Ф1000×8001.3M3131浓硫酸计量槽Ф700×20000.6M3132稀硫酸贮槽Ф2000×350010M3133次氯酸钠循环槽Ф1700×19004.3M3134次氯酸钠储槽Ф2100×350012M3135配碱槽Ф1300×27003.5M3136碱液高位槽Ф1200×47005M3137除酸雾器Ф1100×2002.5M3138原氯捕集器Ф1100×35003.0M3139氯气分配台Ф550×3700140第一填料干燥塔Ф1000×12000内装6000㎜PVC短阶梯环填料1脱硝第二填料干燥塔Ф1000×12000内装6000㎜PVC短阶梯环填料141泡罩干燥塔Ф1000×14000内装4000㎜CPVC填料和三层泡罩141废氯处理塔Ф1100×12000内装5000㎜CPVC短阶梯环填料143氢压机(机组)SKA253-740244氢气洗涤塔循环水泵IS100-80-160IQ=100M3/hH=32M245氢气泵厂房隔爆型电动葫芦型号:BCD3-6D起吊重量:3T升起高度:6m146氢气洗涤塔循环水冷却器BR04F=30m2147氢气洗涤塔Ф1100×02005M3148氢气止回水封Ф1100×3500.9M3149氢气放空水封Ф1100×3500.9M3150氢气阻火器Ф700×15000.5M3251氢气冷却器积水罐Ф500×4000.3M3152一级氢气冷却器Ф600×800F=28㎡153二级氢气冷却器Ф600×800F=28㎡154氢气分配台Ф350×307019.氯氢处理岗位关键控制点序号名称正常值1二级钛冷器出口温度13℃55

2第一干燥塔出口温度18℃3第二干燥塔出口温度18℃4第三干燥塔出口温度18℃5进氯气泵氯气总管压力-0.013MPa6氢气总管压力1.0KPa7氢气水洗塔出口温度45℃8次氯酸钠循环槽NaOH浓度18~20%9碱液冷却后温度25℃10次氯酸钠内有效氯含量≥10%11废氯处理塔入口真空度-3.0KPa氯化氢合成工艺技术规程1产品说明1.1产品名称:55

学名:盐酸商品名:盐酸分子式:HCl分子量:36.4611.2生产规模:1.2.1盐酸:设计能力:49500吨/年(31%HCl)1.2.2氯化氢设计能力37000吨/年1.3产品特性:1.3.1物理性质:1.3.1.1外观:不含机械杂质、无色或淡黄色透明液体。1.3.1.2比重:成品盐酸含氯化氢31%(重量),比重为1.159(15℃),随温度升高比重减小,随浓度增加比重增大。1.3.1.3比热:2.8OOkJ/kg·℃(含3l%HCl)1.3.1.4溶解性能:HCl易溶于水,同时放出大量的热。盐酸可被水稀释至任何浓度,不溶于有机溶剂。1.3.1.5毒性:盐酸蒸气对人体咽喉、眼、鼻及气管等有强烈的刺激作用,对牙齿有强烈的腐蚀性。其液体对人体皮肤有灼伤的危险。1.3.1.6沸点:随浓度而变化,成品酸(31%)在大气压下,沸点为80℃。盐酸与水组成恒沸混合物,当盐酸浓度为20.24%时,恒沸点为108.58℃。在恒沸点形成前,沸点随浓度升高而上升,恒沸点组成后,沸点随浓度升高反而降低,这是绝热吸收的主要根据。1.3.2化学性质:1.3.2.1干燥的氯化氢气几乎不与金属作用,而潮湿的氯化氢气对金属有严重的腐蚀作用。1.3.2.2与金属作用:盐酸能与大部份金属反应生成盐类。如:Zn+2HCl=ZnCl2+H21.3.2.3与盐类作用:生成一种盐,同时生成另一种酸。如:Ca3(PO4)2+6HCl=2H3PO4+3CaCl21.3.2.4与金属氧化物作用:与金属氧化物作用生成氯化物和水如:ZnO+2HCl=ZnCl2+H2O1.3.2.5脱水作用:高浓度盐酸有吸水作用。1.3.2.6与氧化剂作用:与氧化剂作用能生成氯气。如:4HCl+MnO2=MnCl2+Cl2+2H2O1.4产品标准:工业用合成盐酸的质量标准按(GB320—2006)要求,应符合下表指标名称指标优等品一等品合格品总酸度(以HCl计)%≥3l.031.031.0铁含量%≤0.0060.0080.01灼烧残渣≤O.080.10O.15游离氯%≤O.005O.008O.01砷含量%≤0.00010.00010.0001硫酸盐(以SO4计)≤0.0050.03外观无色或淡黄色透明液体1.5产品主要用途:盐酸用途广泛,主要用于:1.5.1用于化学工业制造氯化物。如:BaCl2、ZnCl2、NH4Cl等。1.5.2用于化学工业制造有机化合物。如苯胺、联苯胺、橡胶、塑料、医药、染料等.1.5.3用于冶金工业:电镀、钢板除锈,金属表面清洗等。55

1.5.4用于食品工业:可以制酱油、味精、淀粉、食品添加剂等。1.5.5用于石油工业:油井酸化以提高石油产量等。由于盐酸用途广泛,故在国民经济中占有极为重要位置。1.6产品的包装和存放:盐酸由离心泵送至高位槽后,根据需要进行包装。包装容器有:塑料桶、硬PVC塑料、玻璃钢、钢制衬胶汽车槽车和火车槽车。包装后应及时盖好,槽车则应加法兰盖,以防盐酸气逸冒或雨水渗入而导致盐酸浓度变化,影响质量和污染空气。盐酸在运输和存放过程中,要防止泄漏。2原料及辅助材料说明2.1原料主要性质及质量要求:2.1.1氯气分子式:C12分子量:70.9062.1.1.1性质在常温常压下为黄绿色气体。氯气比重为空气的2.49倍.在0.1OlMPa及O℃时。每升重为3.21克。将氯气通入0℃水中,可析出浅黄色晶体,即氯水合晶体Cl2·8H2O。氯气有刺激性臭味,即使吸入少量也会使呼吸系统受到刺激。氯气熔点为-101.6℃,沸点为-34.05℃;临界温度为l44℃,临界压力为7.709MPa。2.1.1.2规格:2.1.1.2.1电解原氯:纯度:95%以上(体积百分比)含氢:不大于0.5%(体积百分比)含氧:不大于3%(体积百分比)含水:≤0.04%(重量百分比)2.1.1.2.2液氯液化尾氯:纯度:60%以上(体积百分比)含氢:不大于3.5%(体积百分比)2.1.2氢气分子式:H2分子量:2.Ol62.1.2.1性质氢气是一种无色无味的气体。密度很小,在标准状况下为O.0899kg/m3,是气体中最轻的、又是容易停留在容器内高处的一种气体。在受热或光作用下,与氯气或空气混合时,极易发生爆炸。氢气熔点为-259.4℃,沸点为-252.72℃,临界温度为-239.9℃,临界压力1.30MPa。氢气在水中溶解度很小,在标准状况为2l.4ml/l,在高温下易为部分金属吸收,使金属生成泡沫状结构,此现象称为氢脆。氢气在氧气中爆炸范围为5%~95%,在空气中爆炸范围为5.0%~73.5%。2.1.2.2规格:纯度:98%以上(体积百分数)含氧:不大于O.4%(体积百分比)温度:常温含水:不带液态水2.1.3工业用水分子式:H2O分子量:18.0l52.1.3.1性质:2.1.3.1.1无色无味透明液体。2.1.3.1.2比重为1(20℃)2.1.3.1.3沸点为100℃,冰点为0℃2.1.3.2规格(一般用工业上水)其主要要求如下:2.1.3.2.1无色透明55

2.1.3.2.2无固体杂质SO42-≤0.002%2.2消耗定额:2.2.1以生产一吨31%盐酸产品计:序号名称单位设计定额实际定额1氯气lO0%kg/t3243102氢气10O%kg/t10.5l23水t/t1824电KW·h/t852.2.2以生产一吨l00%的氯化氢计:序号名称单位规格设计定额实际耗额1氯气kg/tl00%9839722氢气kg/tl00%3O.632.03水T/t3644电kWh/t交流1135汽kg/t12O3中间产品说明3.1中间产品的性质氯化氢气体:分子式:HCl分子量:36.4653.1.1干燥纯氯化氢为无色气体,具有强烈的刺激性气味,在空气中与湿气相遇形成雾状白烟。3.1.2氯化氢气的熔点为-ll1℃,沸点为-85℃,临界温度为5l.28℃,临界压力为8.27MPa,一升氯化氢气重1.639克(0.101MPa、0℃)。3.1.3氯化氢在干燥状态下几乎不与金属作用,但在含水或溶于水中时,其腐蚀性极强,能与大多数的金属反应生成该金属的氯化物。如:Fe+2HCl=FeCl2+H2Zn+2HCI=ZnCl2+H23.1.4氯化氢可以被碱性溶液吸收而中和成盐类。如:HCl+NaOH=NaCl+H2O2HCl+CaC03=CaCl2+C02+H203.1.5氯化氢可与乙炔等不饱和烃起反应,生成加成物。3.1.6氯化氢极易溶解于水,溶解时产生大量热,并使溶液温度升高,但升高到一定温度后,温度不再继续上升。兹列氯化氢的溶解度、溶解热及溶液温度升高与盐酸浓度之关系如下HCl%每克水溶解HCl量(克)每克水所生热量(J)增高温度(℃)60.04629.9×4.18432.180.0874O.4×4.18443.4100.1l15l×4.18454.8120.13662×4.18466.614O.16373.7×4.18479.216O.19085×4.18491.4180.2l997×4.1841O4.355

以上指能使l克水净增高的温度,以下指溶液达到最高温度200.25109.6×4.184117.7220.282122.2×4.184117.7240.318136×4.184117.7260.351148.3×4.184117.7280.388161.6×4.184117.7300.428176.6×4.184117.7320.470189.8×4.184117.7340.515204.3×4.184117.7360.526218.8×4.184117.7由上表所列各值可知,以1000克水变成为30%HCl溶液,应用428克HCl气体,所产生热量可使1升水温度增高88℃但盐酸浓度达20%(即每升水溶解250克HCl),其温度即止于117.7℃,若再继续通入HCl,则所生热量,将挥发一部分水分,而不再将温度升高。3.2中间产品的规格:(供PVC合成氯乙烯用)HCl纯度:不低于94%(体积百分数)HCl含氯:不超过0.002%(体积百分数)HCl含氢:不超过2%(体积百分数)3.3中间产品的说明:本工序生产氯化氢气体,供聚氯乙烯合成氯乙烯使用。盐酸工序合成的氯化氢气体经冷却、脱酸后,依靠本系统生产压力,经管道运输送至聚氯乙烯氯乙烯工序。4生产说明4.1生产方法及生产处理:4.1.1氯化氢气体的合成氯化氢气体由氯气与氢气合成炉内燃烧化合而生成。氯、氢化合放出大量热,可加以利用4.1.2氯化氢气体的吸收:在合成炉内燃烧化合生成的氯化氢气体,经炉子、夹套水箱、石墨冷却器冷却,导入降膜式吸收塔与尾部吸收塔进来的稀盐酸并流吸收制成盐酸(31%)。吸收过程中放出的热量,靠列管外冷却水带走。未被吸收的氯化氢气体,从膜式吸收塔底部返回到盐酸尾部吸收塔,溶解于塔顶喷淋下来的注加水而生成稀盐酸。氯化氢气体经二次吸收大部分溶解于水中而成成品盐酸,流入贮槽以备包装。未被吸收之氯化氢及氢气、氮气等尾气则从尾部塔顶一侧靠水流泵抽出,排入地沟。4.1.3氯、氢化合反应原理:无论是生产盐酸所用的氯化氢气体还是生产聚氯乙烯所用的氯化氢气体,其主要反应都是氯化氢的化合反应。其反应原理是:由于氯分子在受光的作用下,开始被解离为二个活化氯原子,这两个活化氯原子Cl·,再与氢分子作用,生成一个氯化氢分子和一个活性氢原子。这个活性氢原子又与氯分子作用,生成一个氯化氢分子一个活性的氯原子。如此继续下去,则构成一个链锁性的反应。即Cl2十光2Cl·Cl·+H2HCl+H·H·+Cl2HCl+Cl·Cl·+H2HCl+H·生产中并不是使氯与氢发生爆炸性反应,而是在合成炉的设备中,使氯气通过燃烧管于氢气流内平55

静地燃烧。在燃烧前与氢并不混合,两种气体只在燃烧区域内混合,故不发生爆炸性的反应。氯化氢合成属于化学反应过程。溶解于水的过程,则属于物理吸收过程。4.2生产过程的主要化学反应方程式H2+Cl2=2HCl+l84.10kJ/mol4.3生产程序的叙述4.3.1氯化氢生产流程来自电解工序的氢气,经氢气缓冲罐、阻火器,和电解送来之原氯以1.05:1~l.1:1的摩尔比,进入二合一合成炉的三套式灯头,进行燃烧合成氯化氢气,温度很高的氯化氢气经炉体夹层冷却水冷却至300℃左右,再经夹层冷却水箱冷却到100~150℃,后进入石墨冷却器冷却至常温,然后经缓冲罐稳压并分离冷凝酸,然后利用系统压力送至聚氯乙烯合成工段,途中设有酸雾分离器分离冷凝酸。4.3.2合成盐酸:流程由电解工序来的氢气,经氢气缓冲罐、阻火器与电解送来的液化尾气或部分原氯,以1.l:l~1.l5:l的摩尔比,通入装有灯头的合成炉进行燃烧合成氯化氢气,温度很高的氯化氢气经炉体夹层冷却水冷却至300℃左右,再经夹层冷却水箱冷却到100~150℃,后进入石墨冷却器冷却至常温,再进入降膜吸收塔,与尾气吸收塔进来的稀盐酸液并流而下,盐酸溶液从降膜吸收塔顶部吸收管内成膜状流下,氯化氢不断溶解于稀酸溶液中而成为成品盐酸。氯化氢的溶解热借降膜吸收塔外冷却水带走,生成的盐酸流入盐酸贮槽。降膜吸收塔内未被吸收的氯化氢气体,从降膜吸收塔底部返回到盐酸尾部吸收塔,被由塔顶喷淋下来的注加水逆流吸收而成为稀盐酸。尾部塔中溶解热借水汽化吸收而除去。蒸发的水分与废气一同被塔顶水流泵抽入汽液分离器,进行水气分离,废气排入大气,酸性水入循环水池。4.4工艺流程图:(见图)4.5工艺控制一览表(见表6~表9)4.5.1盐酸合成部分序号控制地点控制项目控制时间控制指标备注l氢气总管氢气纯度1次/4小时≥98%(体积)分析工分析2氢气总管氢气压力经常O.06—0.10MPa3氢气水分离器排放积水2次/班放尽4氯气总管氯气纯度1次/小时≥60%(体积)分析工分析5氯气总管氯气含氢1次/小时≤3.5%(体积)分析工分析6氯气总管氯气压力经常O.02~0.12MPa7合成炉视镜火焰经常青白色8合成炉出口HCl压力经常O~0.04MPa9合成炉出口温度经常350℃以下10石墨冷却器入口温度经常100~150℃11石墨冷却器冷凝酸排放经常无积酸4.5.3盐酸吸收部分序号控制地点控制项目控制时间控制指标备注12345稀酸管注加水水流泵水流泵盐酸贮槽稀酸温度吸收水量废水含酸水量盐酸含量经常经常经常经常1次/2小时30~60℃适量0.1%以下3~4t/h31.05%~31.65%分析工分析4.5.4氯化氢合成部分序号控制地点控制项目控制时间控制指标备注1氢气总管氢气纯度次/2小时≥98%2氢气总管氢气压力经常0.05~0.08MPa3氢气水分离器氢气水分排放2次/班放净55

4氯气总管氯气纯度次/小时≥95%5氯气总管氯气压力经常0.10~0.18MPa6氯气总管原氯含氢次/2小时≤0.5%7合成炉视镜火焰经常青白色8合成炉出口氯化氢压力经常≤0.06MPa9合成炉出口氯化氢温度经常≤350℃10石墨冷却器入口氯化氢温度经常100~150℃11石墨冷却器冷凝酸排放经常放净12氯化氢缓冲罐冷凝酸排放次/2小时放净13氯化氢总管氯化氢纯度经常≥94%14氯化氢总管氯化氢含氯经常≤0.002%15氯化氢总管氯化氢温度经常≤40℃16冷却水上水管温度经常≤30℃17冷却水上水管压力经常≥0.20MPa18合成炉冷却水出口温度经常≤40℃19夹套冷却水箱出口温度经常≤40℃20冷却水循环池PH值经常6.5~7.5分析工分析5主要技术经济指标定义及其计算方法5.1原、辅材料消耗:5.1.1定义:生产单位产品所耗用的原料或辅助材料量。5.1.2计算公式本月消耗(kg)十上月结存(kg)-本月结存(kg)原、辅材料消耗(kg/t)=本月产品交库量(t)5.2动力(能量)消耗:5.2.1定义:每生产单位产品产量所耗用的动力(能量)量。5.2.2计算公式:本月消耗量+上月结存量-本月结存量动力(能量)消耗=本月产品交库量5.2.3动力(能量)折标煤标准1t水=0.2571kg1kWh电=0.4040kg1t汽=O.1286Kg1m3N2=O.4000kg5.3吸收率:5.3.1定义:主产品中被吸收的氯化氢量占被吸收气体中氯化氢总量的百分比。5.3.2计算方法:被吸收的HCl量吸收率=×100%气体中所含HCl量盐酸产量(t)×盐酸含量(%)=×100%盐酸产量(t)×含量(%)+水流泵水量(t/h)×合成炉运行台时(h)×废水含酸(%)G×C%=×100%G×C%+a×n×x%55

式中:G——盐酸生产量tC——盐酸含量%a——水流泵水流量t/hn——合成炉运行台时hx——废水含酸量%5.4合成炉利用系数:5.4.1定义:单位时间内单位体积合成炉生产的盐酸量,称合成炉利用系数(或生产强度),单位是kg/m3·h。5.4.2计算公式:盐酸产量(kg)合成炉利用系数(kg/m3·h)=合成炉总体积(m3)×合成炉开动台时(h)6副产品及三废处理的说明6.1三废情况及处理方法三废情况及处理方法见表11(表l1)物料名称物料成份数量处理方法排放标准废水含HClO.l%以下5~10t/h入酸性循环水池含HCl≤0.1%少量排放废气吸收后尾气含H2、N2等5~20m3/h水流泵抽出排放大气中冷却水工业用水10~20t/h入工业水循环水池40~60℃少量排放冷凝酸含HCl2O%~35%3O~1OOkg/班回收利用或排入酸性循环水池含HCl20%~35%极少量排放7设备一览表及主要设备结构图7.1设备一览表序号设备名称规格及型号数量1原氢缓冲罐Ф1200×3000V=3.5M312氢气缓冲罐Ф1200×4000V=4.5M313冷凝酸贮槽Ф2000×4000V=12M314盐酸贮槽Ф7000×9000V=346M335高纯酸储槽Ф4000×6000V=75M316引水槽Ф325×10×80017高纯盐酸合成炉ZGF-10(H)18一级降膜吸收器YKX-1519二级降膜吸收器YKX-10110石墨尾气吸收塔STT-400111蒸汽闪蒸罐 112石墨水力喷射泵大号113工业盐酸合成炉ZGF-20(H)114一级降膜吸收器YKX-30㎡115二级降膜吸收器YKX-20㎡116石墨尾气吸收塔STT-500155

17蒸汽闪蒸罐 118石墨水力喷射泵特大号119冷凝酸泵QM3/hH=32M120高纯酸泵Q=2M3/hH=50M221酸性水泵Q=22M3/hH=32M222氢气阻火器 223氯气阻火器 224氢气支管阻火器Ф350×65028安全生产8.1安全控制点8.1.1盐酸合成部分序号控制项目控制指标控制时间l氢气压力0.06~0.10MPa经常2废氯含氢≤3.5%8次/班3氢气纯度≥98%2次/班4废氯纯度≥60%8次/班5盐酸合成炉压力0~O.O4lMPa经常6废氯压力≤0.12MPa经常7合成炉火焰青白色经常8.1.2盐酸吸收部分序号控制项目控制指标控制时间1盐酸尾部塔压力0~0.041MPa经常2废水含酸≤0.1经常3盐酸含量31.05~31.65%经常8.1.3氯化氢合成部分序号控制项目控制指标控制时间1氢气压力0.O6~O.10MPa经常2氯气纯度≥95%经常3氢气纯度≥98%经常4原氯含氢≤0.50%经常55

5原氯压力0.10~O.30MPa经常6氯化氢合成炉压0.O2~0.O6MPa经常7氯化氢合成炉火焰青白色经常8.2劳动护具的配戴要求:盐酸及氯化氢生产,由于检修与生产中不免要接触氯气、氯化氢气及盐酸,这些物质对人体呼吸系统、皮肤、鼻,眼睛和衣服都有刺激灼伤的危险,因此必须穿戴好劳动护具。如:防毒面具、口罩、手套、眼镜等。接触气体时,还应该选择位置,要站在上风,以确保安全。8.3氯与氯化氢的安全性质:氯与氯化氢是有毒气体,盐酸是强腐蚀性液体。氯与氢混合易起爆,爆炸极限是4.2—88.5%。氢气无毒,与空气易爆炸,爆炸极限是5%~73.5%,氯与氯化氢在空气中不同浓度对人体的危害及中毒急救方法见表l9、20、21。8.3.1氯在空气中不同浓度对人体危害在空气中浓度对人体的危害mg/m3空气PPM3OOO100O深吸少许可能危及生命3O1OO可能造成致命损坏l20~l804O~60接触3O~60分钟,可能引起严重中毒9O3O引起剧烈咳嗽6O20引起咳嗽186刺激咳嗽3~91~3有明显气味、刺激眼、鼻1.50.5略有气味1.000.3在空气中允许的浓度0.060.02嗅觉浓度8.3.2氯化氢在不同浓度对人体危害在空气中浓度对人体的危害mg/m3空气PPM57允许的最高浓度5以上7以上对人体有刺激作用55

1.7~260O1300O~2O000待几分钟即有生命危险8.3.3氯与氯化氢对人体的毒害及急救方法物料侵入途径与中毒症状急救方法与治疗法氯1、主要通过呼吸道和皮肤粘膜对人体发生中毒作用。2、刺激眼结膜、流泪、羞明、鼻咽粘膜发炎、咽干咳嗽、打喷嚏,呼吸道损害、室息、冷汗、脉搏虚弱、甚至肺水肿,心力逐渐衰竭而死亡。l、立即离开有氯气场所2、静脉注射5%葡萄糖40~lOOml。3、眼受刺激用2%苏打水洗眼,咽喉炎可吸入2%苏打水热蒸汽。4、重患者保温、吸氧、注射强心剂,但禁用吗啡。5、并发肺炎应用抗菌素药剂氯化氢经呼吸道及皮肤,很少发生化学性炎症现象;急性有刺激粘膜和皮肤,喉头有灼干感及刺痛,结膜发炎及轻微角膜损坏。1、如果皮肤与盐酸接触则迅速用水冲洗几次,即能免去刺激性症状。2,误吞时,后服氧化镁乳剂或橄榄油。8.3.4氯与氯化氢排放标准(GBJ—4—73)如下表氯氯化氢高度排放量高度排放量20m2.8kg/h2Oml.4kg/h3Om5.1kg/h30m2.5kg/h50m12kg/h5Om5.9kg/h8Om27kg/h80m14kg/h100m41kg/h1OOm2Okg/h液氯工艺技术规程1产品说明1.1产品名称学名:液氯商品名.液氯55

分子式:Cl2分子量:7O.9O61.2生产规模设计能力:20000吨/年1.3产品特性1.3.1物理性质1.3.1.1外观:黄绿色油状液体。1.3.1.2密度:l470.6g/l(0℃和0.366MPa)1422.3g/l(15.6℃和0.608MPa)1.3.1.3等压比热:0.9464J/g·℃(-80℃~30℃)1.3.1.4蒸发潜热:281.79kJ/kg(-25℃)1.3.1.5熔点:-101.6℃1.3.1.6沸点:34.O5(O.1OlMPa)1.3.1.7临界常数:温度:144℃压力:7.7O9MPa密度:0.573kg/L比容:<1.745L/kg1.3.1.8饱和蒸汽压:(见表1)液氯的饱和蒸汽压表表1温度℃压力MPa温度℃压力MPa55

-5O-45-4O-35-34.05-30-25-2O-15-lO-50O.O492O.06320.08O3O.10lO.1O5O.125O.154O.1880.2270.271O.3230.38151O152O2530354O45506O70O.447O.5210.604.0.695O.797O.9091.0321.1671.3141.4741.8352.2561.3.2化学性质1.3.2.1干燥的氯气在常温下,对铁并无腐蚀作用,但在潮湿的情况下则腐蚀作用较强。1.3.2.2和许多金属都能直接化合生成金属氯化物,其反应通式为:2M+mCl2=2MClm1.3.2.3和氢气化合生成氯化氢:H2+Cl2=2HCl1.3.2.4和饱和碳氢化合物作用,置换出碳氢化合物中的氢并生成氯化氢:CH4+Cl2=CH3Cl+HCl1.4产品标准商品液氯按GB/T5l38—1996规定。产品质量标准如下表:商品液氯质量标准(GB/T5138—2006)表2项目指标优等品一等品合格品氯含量%(体积分数)99.899.699.6水分含量%(质量分数)0.0150.0300.0401.5产品主要用途液氯用途广泛,主要用于:1.5.1上下水、土壤、医院污水、自来水杀菌消毒等。1.5.2棉纤维、化学纤维的漂白及制造氯化纸浆等。1.5.3用于镁、钛、硅、锆、钽、钼、钨等稀有金属冶炼及精制。1.5.4用于制造无机氯化物如漂白剂、氯化硫、三氯化磷等。55

1.5.5用于制造农药、溶剂、塑料、橡胶、纤维、医药制冷剂等有机化合物。液氯纯度高,便于运输、用途广泛,故在国民经济中占有极其重要地位。1.6产品的包装和存放液氯为液化气体,一般用大钢瓶或小钢瓶进行包装。在包装之前,对包装容器须进行严格检查或试验,凡不能保证安全使用的容器,均不得进行包装。液氯包装容器按《气瓶安全监察规程》(2003年4月3日国家质量技术监督局检验检疫总局局务会议审议通过),从2003年6月1日执行;同时按(国家质量技术监督局文件、质量技术监督局颁发〔2000〕250,关于颁发)《气瓶安全规程》(2001年7月1日)规定制造、检验、包装、运输及贮存。液氯包装容器充填系数规定不大于1.25Kg/l。在运输和存放过程中,必须防止撞击,严防日光曝晒和高温。2原料、辅助材料说明2.1氯气:分子式:Cl2分子量:70.9062.1.1性质2.1.1.1在常温常压下氯气为黄绿色气体。2.1.1.2氯气的比重为空气的2.49倍,在0.10lMPa、O℃时,每升重3.2l克.2.1.1.3将氯通入O℃水中,可析出浅黄色晶体:Cl2·8H2O(氯水合晶体)2.1.1.4氯气有刺激性臭味,即使吸入少量,也会使呼吸系统受到刺激。2.1.1.5氯气的临界温度为l44℃,临界压力为7.709MPa。2.1.1.6氯气在水中溶解度见表3。表3温度℃溶解度*温度℃溶解度*01.4600200.724361.0800250.6413100.9972300.5723150.8495350.5104表中“*”指在绝对大气压下l00克水溶解氯气克数。2.1.1.7氯气的其他性质及化学性质见前液氯的产品特性。2.1.2规格:2.1.2.1纯度:95%以上(体积百分比)2.1.2.2含氢:不大于O.5%(体积百分比)2.1.2.3含水:不大于O.04%,(重量百分比)2.1.2.4不含硫酸酸雾2.1.2.5NCl3含量,不大于35PPM(重量百分比)。55

2.2氟里昂:化学名称:二氟一氯甲烷商品名称:氟里昂一一22简称:F一22或F22分子式:CHClF2分子量:86.47结构式:C1F—C—FH2.2.1、物化性质2.2.1.1物理性质:在常温常压下,F22为无色无臭无味的气体,无毒、不易燃。气体密度(0℃常压下)ρ03.8607Kg/m3气体重度(沸点、饱和蒸汽)r04.83g/L液体重度(30℃时)rL1.177kg/L摩尔体积(O℃常压下)Vmol22.4L熔点Tm一16O℃沸点Tb一4O.65℃汽化潜热(沸点时)d233.97J/g液体比热(3O℃时)CPj1.46J/g℃气体比热(3O℃常压下)CPg0.636J/g℃临界温度Tc96℃临界压力Pc49.33×l05Pa临界体积Vcl64ml/mol临界密度ρcO.525g/m1F22在水中溶解度(30℃)O.12g/10Og水水在F22中溶解度(3O℃)0.15g/10OgF22ρ(O℃)O.06g/10OgF222.2.1.2化学性质:F22的热稳定性较好,只在7OO一9OO℃的高温下,被热解为四氟乙烯,同时放出氯化氢。△2CHClF2=C2F4+2HCl在适当条件下,与Br2或HBr反应生成氟溴甲烷:△CHClF2+Br2=CBrClF2+HBrCHClF2+HBr=CHBrF2+HC155

在适当条件下,发生歧化反应,生成三氟甲烷和三氯甲烷:AlCl33CHClF2=2CHF3+CHCl3O℃2.3冷冻机润滑油:2.3.1润滑油的性质制冷压缩机润滑油的性质主要包括粘度、凝固点、闪点、酸值、水份等几项指标。2.3.1.1粘度:粘度是润滑油的一项主要指标。不同的制冷剂和压缩机不同的转速.以及工作环境温度不同时,压缩机要求用不同的润滑油。压缩机中润滑油粘度不能过大或过小,粘度过大会使压缩机摩擦功率的消耗和摩擦热量增大,而且起动力矩也会增大,反之粘度过小则使轴承不能建立起润滑所需的油膜。粘度的大小通常用运动粘度来表示,它的单位是mm2/s。2.3.1.2凝固点:润滑油在试验条件下冷却到停止流动时的温度称为凝固点。润滑油在低温时必须保持有足够的流动性而不致凝固,当温度为-25℃时能在其自身重力作用下保持其流动性。在制冷压缩机中要求润滑油的凝固点越低越好。2.3.1.3闪点:将润滑油在大气下加热到它的蒸汽与明火接触时发生闪火的最低温度称闪点。制冷压缩机所用润滑油的闪点必须比排汽温度高l5—3O℃以上,以免引起润滑油的燃烧和结焦。2.3.1.4酸值:润滑油的含酸量不应过大,因酸与制冷剂会起反应,对金属也腐蚀。润滑油中含酸多少是用中和一克润滑油内游离酸所用的氢氧化钾(KOH)的毫克数来表示。2.3.2润滑油规格表4项目质量指标N15N22N32N46运动粘度(40℃)mm2/s凝固点℃闪点(开口)℃酸值mgKOH/g灰分%机械杂质%水分13.5~16.5不高于-40不低于150不大于O.02不大于O.005无无19.8~24.2不高于-40不低于160不大于O.02不大于0.01无无28.8~35.2不高于-40不低于160不大于0.02不大于O.005无无41.4~50.6不高于-40不低于170不大于O.03不大于0.01无无2.4原、辅材料的消耗定额2.4.1原辅材料消耗定额:55

原料及辅助材料消耗定额表表5编号名称单位规格设计定额实际定额123原氯氟里昂机油kg/tkg/tkg/t含C1295%含H2O≤0.0025%46号机油l190.50.30.251000.52.4.2动力(能量)消耗:动力能量消耗表(见表10)表6编号名称单位规格设计定额设计定额折标煤实际定额实际定额折标煤l23合计水电氮气标煤t/tkWh/tm3/tt/t0.3MPa交流0.4MPa58061.265t32.32t2.4t35.985t2700.506t28.28t3中间产品说明液氯生产过程中没有中间产品。4生产说明4.1生产方法及原理说明液氯生产的目的是提高氯气纯度及便于运输,液氯工序生产液氯主要是根据氯平衡情况生产、包装商品液氯出售。原料氯气易液化(临界温度高),用氯压机如加压至O.10~0.18MPa(表压),再用螺杆压缩机R22制冷以移去氯冷凝放出的热,从而使氯气液化。液化过程控制液化率,使废氯含氢不达到氯中含氢的爆炸极限,从而保证安全。液氯生产过程是物理过程。4.2生产工艺流程的简述:原料氯由氯氢处理工序以氯气压缩机压缩至O.10~O.18MPa(表压),经原氯捕集器V4601除去其中酸雾沫,再经原氯分配台X4601,分配一定数量氯(根据氯平衡情况决定)直接进入氯气液化器E4601,一部分通过氯气热交换器E4602与液化未冷凝尾气换热后,进入液化器管程,在氯气液化器E4601内氯气与螺杆机压缩后经节流冷却的氟里昂(壳程)间接交换热量,被冷凝成液氯,氯气液化器E4601冷凝的液氯及部分未冷凝的气体一并进入液氯相分离器V4602,气体部分(废气)汇同氯气液化器E4601尾气口排出的废氯送盐酸工段生产盐酸,液体部分则进入液氯计量槽V4603ABC计量,再根据需要用液氯液下泵P4601压送包装工段包装。4.3工艺流程图(见图1)55

4.2工艺控制一览表:液化:表7序号控制地点控制项目控制指标控制频率备注1原氯总管原氯压力0.10~0.18MPa经常试行2原氯总管原氯纯度≥95%(体积)8次/班分析工做3原氯总管原氯含氢≤0.5%(体积)8次/班分析工做4原氯总管原氯含水≤0.04%(重量)1次/天分析工做5原氯捕集器废酸排放放尽1次/天6废氯分配台废氯压力≤0.12MPa经常7废氯分配台废氯纯度≥60%(体积)8次/班分析工做8废氯分配台废氯含氢≤3.5%(体积)8次/班分析工做9氯气液化器液化温度-15~-25℃8次/班即机组吸气温10液氯计量槽压力≤0.3MPa经常11液氯计量槽贮量≤20t/台经常12液氯系统清洗清洗干净1次/半年13包装场液氯纯度1次/批≥99.6%14包装场液氯含水1次/批≤0.04%15纳氏泵硫酸浓度经常85%以上分析工分析16液氯容器充填系数经常≤l.25kg/117液下泵出口压力1次/小时1.10~1.52MPa冷冻::表8序号控制地点控制项目控制指标控制频率备注1氟里昂吸入口吸气压力0.10~0.15MPa经常操作工控制每小时记录一次2氟里昂吸入口吸气温度-15~-25℃经常3氟里昂排出口排气压力≤1.48MPa经常4氟里昂排出口排气温度≤105℃经常5循环油路上油温40~60℃经常6循环油路上油压低于排气压力0.18MPa以内经常7油分离器油液位不低于下部油面视镜1/2经常操作工控制8机组运行电流≤380MPa经常操作工控制55

5主要技术经济指标的定义及计算方法5.1原、辅材料消耗5.1.1定义:每生产单位产品产量所耗用的原材料和辅助材料量。5.1.2计算方法:原辅材料消耗(kg/t)=本月消耗(kg)+上月结存(kg)-本月结存(kg)本月产品交库量(t)5.2动力(能量)消耗5.2.1定义:每生产单位产品产量所耗用的动力(能量)量。5.2.2计算方祛:动力消耗=本月消耗量+上月结存量-本月结存量本月交库量5.2.3动力折标煤标准:(按8O年化工部规定)1吨水=0.253kglkWh电=0.4040kg1t汽=0.1286kglm3N2=0.4000kg5.3液化率5.3.1定义:被液化下来的氯气量占进入液化器氯气总量的百分比,叫液化率5.3.2计算公式:进入液化之氯气量(折100%Cl2)液化率=×100%进入液化器之氯气总量(折100%Cl2)100-C1C2=(1-×)×100%C1100-C2100(C1-C2)=×100%C1(100-C2)式中:C1指原料氯气纯度C1%,C2指液化尾气氯纯度C2%。液化效率见附表5.4液化器利用系数:5.4.1定义:单位时间内每单位氯冷凝面积生产出的液氯量,称液化器的利用系数。单位kg/m2h55

5.4.2计算公式:∑液氯产量(kg)液化器利用系数=∑液化器总冷凝面积(m2)×生产时间(h)6副产物及三废处理说明液化生产过程副产物及三废处理情况如下表:表9序号物料名称物料成份数量处理方法l234液化尾气废硫酸冷冻冷却水废冷冻机油含氯60%以上浓度70%以下工业水温升2~5℃有固体杂质1140kg/h以上lkg/h50~100t/h0.5kg/h制造盐酸成批包装用回循环水站使用7各岗位的设备如表l0及11所示:岗位所属设备一览表7.1.1液化表l0序号设备名称规格及型号数量1原氯捕集器Ф1600×000V=8M322经济器螺杆式压缩冷凝贮液机组JNZLG20ⅢF22023氯气液化器LY18024液氯气液分离器YLF70025液氯计量槽Ф2200×7900V=30M3(总长:8212M)46液氯充装泵桶袋式磁力泵27空气压缩机3Lc-4.5/25带空气过滤器和冷却水管路排气量=4.5M3/min排气压力=2.5MPa2148×15×15318空气储罐C-0.4/25Ф600×814V=0.4M3P=2.5MPa19后冷却器133-62-00P=2.5MPa110试压泵Y5-600P=60.0MPa111电动单梁起重机LD-A型5-7.5载重5吨时速7.5米提升高度12米112氯压机YLJ-150/2.0V=150M3/h出口压力0.2MPa213电动单梁起重机LD-A型5-19.5载重5吨跨度19.5米255

提升高度12米14非标设备 15废氯缓冲罐Ф800×1686V=0.8M3216硫酸分离器Ф500×900V=0.2M3217硫酸冷却器Ф800×600F=7M2218浓硫酸贮槽Ф1000×2000V=1.6M3119稀硫酸贮槽Ф1000×2000V=1.6M3120水分配台Ф89×600121蒸汽分配台Ф89×600122气密性检验分配台Ф273×000P=2.5MPa123液氯包装分配台Ф89×2000124包装负压分配台Ф89×2000125抽瓶负压分配台Ф89×6000126液氯钢瓶容量1000Kg30027卸酸泵IHF-50-32-125LQ=12.5M3/hH=20M1冷冻:表l1序号设备名称规格及型号数量1经济器螺杆式压缩冷凝贮液机组JNZLG20ⅢF22022氯气液化器LY18023液氯气液分离器YLF70028安全生产说明8.1主要安全控制点8.1.1液化部分如表11一l所示:表l2序号控制项目控制指标控制时间123456789101112原氯压力原氯含氢原氯含水原氯含NCl3氯捕集器排酸废氯压力废氯纯度废氯含氢液氯纯度液氯含水纳氏泵H2S04浓度液氯计量槽工作力≤0.18MPa≤0.50%≤0.04%≤35PPM放尽≤0.12MPa≥60%≤3.5%≥99.6%≤O.O4%≥85%≤0.3MPa(表压)8次/班。8次/班8次/班1次/班1次/班8次/班8次/班。8次/班8次/班1次/批抽查经常55

131415液下泵出口压力液氯容器充填系数液氯系统设备清洗≤1.10~1.52MPa(表压)1.25kg/l清洗干净8次/班经常1次/半年8.1.2冷冻部分如表l7所示表13序号控制项目控制指标控制时间123456吸气压力吸气温度排气压力排气温度油压油温0.10~O.15MPa-15℃~-25℃≤1.48MPa≤105℃低于排气压力0.18MPa以内40℃~60℃8次/班8次/班8次/班8次/班8次/班8次/班8.2液化岗位是易燃易爆岗位,压力容器多,历史上曾发生过液氯计量槽爆炸事故,为此操作过程中必须严格控制氯中含氢(液化尾氯)不超过爆炸极限,要求氯中含氢<3.5%(体积百分比),即严格控制液化率。液氯生产系统的容器必须坚持每半年清洗一次,防止NCl3富集而发生爆炸。由于本岗位压力容器多,必须加强压力容器三大安全附件(压力表、液位计、安全阀)的配备及定期校验检查,严防压力容器超压而发生机械或化学爆炸。本工序的压力容器名称及类别列表如下表l4序号容器名称工作压力类别材质数量备注12345678910原氯捕集器氯气液化器液氯包装计量槽废氯缓冲罐废气缓冲罐硫酸分离器氮缓冲罐加压氮气贮槽热交换器相分离器≤O.20MPa≤0.35MPa≤l.l0MPa≤0.20MPa≤0.20MPa≤0.20MPa≤1.10MPa≤1.10MPa≤0.2MPa≤0.18MPaSl—3Hl—3T1—3Sl—3Sl—3Sl—2S1—1T1—2H1—3Sl—3A320号16MnRA3A3A3A316MnRA320号16MnR1261121112即分离设备低压三类即换热设备低压三类即储运设备低压三类8.3氯的安全性质:氯是有毒气体,氯与氢的混合物是易爆混合性气体,其爆炸极限是氯中含氢4.2~88.5%。氯在空气中不同浓度对人体的危害及中毒急救方法见表l3、l4、l5。55

氯在空气中不同浓度对人体危害表l5在空气中浓度对人体危害mg/m3空气PPM30OO300100~1809060183~91.51.000.061OOO10040~60302061~30.50.30.02深吸少许可能危及生命可能造成致命损害接触30~60分钟可能引起严重中毒引起剧烈咳嗽引起咳嗽刺激咽喉有明显气味,刺激眼、鼻略有气味在空气中允许的浓度嗅觉或浓度氯对人体的毒害及急救方法如表21所示氯对人体的毒害及解救方法(表16)物料侵入途径与中毒症状急救与治疗法氯主要通过呼吸道和皮肤粘膜对人体发生中毒作用刺激眼结膜,流泪,羞明鼻咽粘膜发炎、咽干、咳嗽、打喷嚏、呼吸道损害、窒息、冷汗、脉搏虚弱,甚至肺水肿,心力逐渐衰竭而死亡1、立即离开有氯气场所2、静脉注射5%葡萄糖4O~100毫升3、眼受刺激用2%苏打水洗眼,咽喉炎可吸入2%苏打水的热蒸汽4、重患者保温,吸氧、注射强心剂,但禁用吗啡5、并发肺炎应用抗菌素药剂8.4对三氯化氮的控制液氯生产使用中最大的危害是三氯化氮,其分子式为NCl3。8.4.1三氯化氮的物化性质三氯化氮是氯气或次氯酸与氨或铵盐在一定条件下生成的,其反应方程式:3Cl2+NH3=NCl3+3HCl7Cl2+2NH4+=2NCl3+8HCl3HClO+NH3=NCl3+3H2O三氯化氮是一种黄色粘稠液体或斜方形晶体的含氯化合物,有类似于氯的刺激性气味,对皮肤、眼睛粘膜、呼吸道均有刺激作用,并有较大毒性。三氯化氮的比重1.653,熔点小于-40℃,沸点小于71℃,自然爆炸温度为95℃。55

三氯化氮在气体中的体积百分数达5—6%时有爆炸危险。60℃时,在震动或超声波条件下,可分解爆炸,在阳光、镁光线直接照射下,瞬间爆炸。与臭氧、氧化氢、油脂或有机物接触,易诱发爆炸。8.4.2液氯生产氯气液化器、液氯计量槽、液下泵中间槽内的三氯化氮含量应控制在小于35PPm的范围内,若超过这个范围,就有可能发生爆炸现象,因此容器内的三氯化氮必须定期排放,排放周期为1次/月。8.4.3排放控制由于三氯化氮密度较液氯大,沉积在容器的底部,排放时,容器底部的三氯化氮经过排放缓冲罐,及NCl3夹带过来的液氯因升温汽化后由缓冲罐顶部送至废气处理池被碱液吸收。8.4.4三氯化氮的监测目前三氯化氮监测,主要手段是分析原料氯气中三氯化氮含量,三氯化氮指标应≤35PPm,由中控分析进行每班监测,监控中如发现三氯化氮指标呈上升或接近指标的趋势,及时通知总调和有关职能部门,确保安全生产。55'

您可能关注的文档

- 装配整体式混凝土结构设计技术规程

- 福建省《人民空工程维护管理技术规程》

- 架空送电线路设计技术规程

- 生活垃圾收集站技术规程

- 5-出口洋葱标准化栽培与脱水加工技术规程

- 9-大棚西瓜无公害栽培技术规程

- 建筑燃气铝塑复合管管道工程技术规程

- 输电线路验收技术规程

- 民用建筑防排烟技术规程

- 先张法预应力混凝土管桩基础技术规程

- 山东省地源热泵系统工程技术规程

- 福建《人民防空工程维护管理技术规程》

- 建筑机械使用安全技术规程jgj33-2012_附件

- 番茄嫁接育苗生产技术规程

- xq-1金相试样镶嵌机使用技术规程

- 《黄褐毛忍冬栽培和采收加工技术规程》

- dbj011052006厨房、厕浴间防水施工技术规程

- 混凝土叠合楼盖装配整体式建筑技术规程