- 4.11 MB

- 34页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'六西格玛绿带项目报告项目名称:提高梗丝纯净度过程能力指数项目负责人:陈锐单位:生产管理部

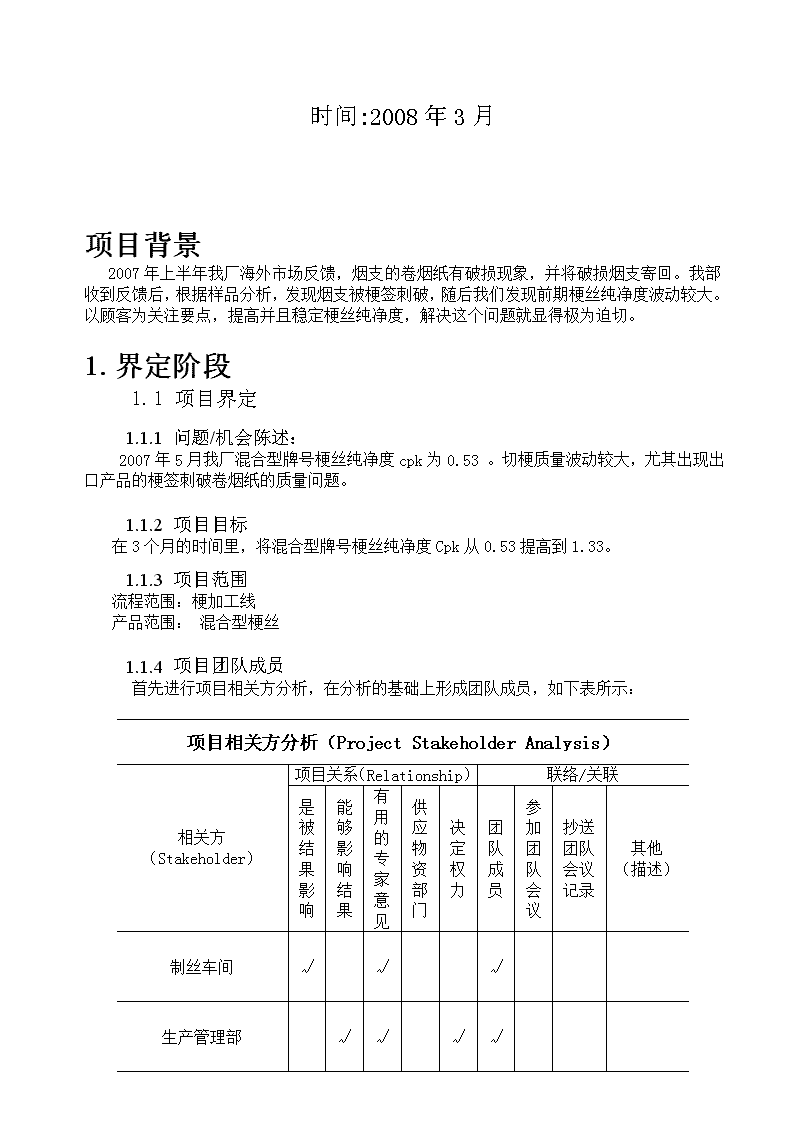

时间:2008年3月项目背景2007年上半年我厂海外市场反馈,烟支的卷烟纸有破损现象,并将破损烟支寄回。我部收到反馈后,根据样品分析,发现烟支被梗签刺破,随后我们发现前期梗丝纯净度波动较大。以顾客为关注要点,提高并且稳定梗丝纯净度,解决这个问题就显得极为迫切。1.界定阶段1.1项目界定1.1.1问题/机会陈述:2007年5月我厂混合型牌号梗丝纯净度cpk为0.53。切梗质量波动较大,尤其出现出口产品的梗签刺破卷烟纸的质量问题。1.1.2项目目标在3个月的时间里,将混合型牌号梗丝纯净度Cpk从0.53提高到1.33。1.1.3项目范围流程范围:梗加工线产品范围:混合型梗丝1.1.4项目团队成员首先进行项目相关方分析,在分析的基础上形成团队成员,如下表所示:项目相关方分析(ProjectStakeholderAnalysis)相关方(Stakeholder)项目关系(Relationship)联络/关联是被结果影响能够影响结果有用的专家意见供应物资部门决定权力团队成员参加团队会议抄送团队会议记录其他(描述)制丝车间√√√生产管理部√√√√

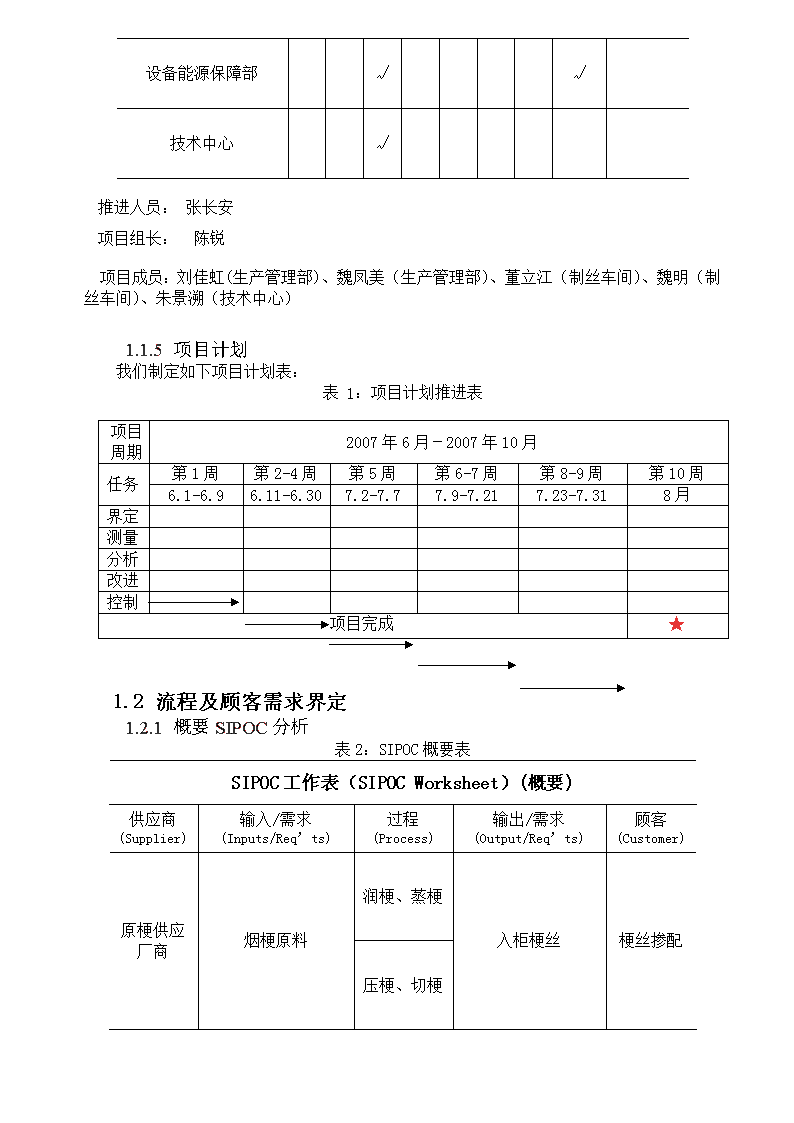

设备能源保障部√√技术中心√推进人员:张长安项目组长:陈锐项目成员:刘佳虹(生产管理部)、魏凤美(生产管理部)、董立江(制丝车间)、魏明(制丝车间)、朱景溯(技术中心)1.1.5项目计划我们制定如下项目计划表:表1:项目计划推进表项目周期2007年6月-2007年10月任务第1周第2-4周第5周第6-7周第8-9周第10周6.1-6.96.11-6.307.2-7.77.9-7.217.23-7.318月界定测量分析改进控制项目完成★1.2流程及顾客需求界定1.2.1概要SIPOC分析表2:SIPOC概要表SIPOC工作表(SIPOCWorksheet)(概要)供应商(Supplier)输入/需求(Inputs/Req’ts)过程(Process)输出/需求(Output/Req’ts)顾客(Customer)原梗供应厂商烟梗原料润梗、蒸梗入柜梗丝梗丝掺配压梗、切梗

梗丝加料梗丝膨化及风选1.3项目收益分析1.3.1项目收益定性描述梗丝是成品烟丝重要的组成部分,占我厂普通混合型牌号配方比例约20%。目前梗丝纯净度Cpk为0.53,合格率仅为53.88%,对成品烟丝的质量造成较大的影响。如果将Cpk提高到1.33,合格率达到99.99%,将会大大提高梗丝和成品烟丝的质量,并减少不合格梗所造成的浪费。1.3.2项目收益计算公式直接收益=年度叶组个数×每叶组投料重量×配方中梗比例×梗原料单价×(改进后合格品率-改进前合格率)1.3.3项目预算以全年2330个叶组计算,每叶组5000kg投料,以20%的梗比例,每公斤梗原料以2元计算,则预计单月减少消耗为:直接收益=2330×5000×0.2×2×(0.9999-0.5388)=2148726元

2.测量阶段2.1详细流程图我厂梗丝加工流程为:技术中心制定采购标准与产品制造规格,经营部按照采购标准购入原料,技术中心对来料进货检验,原料检验合格入库存放。生产管理部分解技术中心产品制造规格制定工艺卡,并根据年度生产计划及市场销售情况制定日生产计划,下发制丝车间,制丝车间按照生产计划及工艺卡组织生产,生产管理部对梗丝加工质量进行检验,合格梗丝进入三丝掺配工序,不合格梗丝按照《不合格品控制程序》的要求处置。如下图所示:图1:梗丝加工流程图2.2确定数据收集对象Y2.2.1定义Y梗丝纯净度(Y)是指梗丝中不纯物质量占总样品质量的比率,一般称取样品10g作为试样,将试样中的梗块、梗签、不合格梗丝(烟丝)及杂物等拣出,称重、记录。按下式计算:式中:Y──梗丝纯净度(%)。Yn──样品中梗块、梗签、不合格梗丝及杂物重(g)。──被测样品重(g)。

2.2.2Y的分层车间按照两个生产班组组织生产,我们将梗丝纯净度按照甲、乙两班分层。2.3确定数据收集计划表2、提高梗丝纯净度cpk项目数据收集计划表测量对象类型收集人测量工具时间范围样本量抽样方式测量系统分析方式YY1(甲班)连续型刘佳虹检验数据采集系统6月31系统抽样GRR%Y2(乙班)连续型陈锐检验数据采集系统6月31系统抽样GRR%我们根据数据收集计划表,按照生产计划,并且本着甲、乙两班组相对应的原则,收集6月份有关数据如下:表3、梗丝纯净度数据收集表牌号班次纯净度牌号班次纯净度牌号班次纯净度牌号班次纯净度1mg甲99.6浓味甲99.711mg乙99.4浓味乙99.71mg甲99.5浓味甲99.71mg乙99.29浓味乙99.431mg甲99.34浓味甲99.831mg乙99.56浓味乙99.4610mg甲99.8浓味甲99.5410mg乙99.52浓味乙99.7210mg甲99.9浓味甲99.610mg乙99.4浓味乙99.610mg甲99.55浓味甲99.710mg乙99.31浓味乙99.110mg甲99.64浓味甲99.310mg乙99.1浓味乙99.410mg甲99.4红中甲99.810mg乙99.44红中乙99.810mg甲99.5红中甲99.710mg乙98.7红中乙99.510mg甲99.81红中甲99.510mg乙99.21红中乙99.2210mg甲99.52金北甲99.5310mg乙99.3金北乙99.2210mg甲99.63金北甲99.5210mg乙99.12金北乙99.510mg甲99.6金北甲99.6210mg乙99.3金北乙99.77浓味甲99.52金北甲99.68浓味乙99.3金北乙99.68浓味甲99.2金北甲99.81浓味乙99.77金北乙99.78浓味甲99.4\浓味乙99.2\2.4测量系统分析由于我们加工对象是农产品原料,其个体之间的有较大的差异,实际生产当中,同一牌号一批次的原料与下一批次的原料可能就有较大的不同,根据这种特点,我们设计MSA方案:对同一牌号叶组,安排甲、乙两班检验人员各自检验五次,以此来保证原料的最小差异性。由于没有重复样品,我们使用minitab量具R&R研究(嵌套)模块,对数据进行测量系统分析,以下是有关数据和MSA分析结果:表4、测量系统分析数据统计表牌号班组纯净度牌号班组纯净度1mg甲99.391mg乙99.211mg甲99.381mg乙99.23

1mg甲99.41mg乙99.21mg甲99.391mg乙99.211mg甲99.3951mg乙99.310mg甲99.5710mg乙99.4610mg甲99.5310mg乙99.4810mg甲99.5810mg乙99.4610mg甲99.610mg乙99.5110mg甲99.5410mg乙99.45浓味甲99.58浓味乙99.53浓味甲99.59浓味乙99.52浓味甲99.6浓味乙99.56浓味甲99.55浓味乙99.54浓味甲99.58浓味乙99.55特高甲99.66特高乙99.71特高甲99.66特高乙99.7特高甲99.64特高乙99.7特高甲99.68特高乙99.72特高甲99.65特高乙99.71金北甲99.61金北乙99.56金北甲99.65金北乙99.55金北甲99.66金北乙99.57金北甲99.58金北乙99.55金北甲99.59金北乙99.58GageR&RStudy-NestedANOVAGageR&R(Nested)for纯净度SourceDFSSMSFP班组10.0447000.0447000.4350.528牌号(班组)80.8214200.102678188.9190.000Repeatability400.0217400.000544Total490.887861GageR&R%ContributionSourceVarComp(ofVarComp)TotalGageR&R0.00054352.59Repeatability0.00054352.59Reproducibility0.00000000.00Part-To-Part0.020426897.41TotalVariation0.0209703100.00StudyVar%StudyVarSourceStdDev(SD)(6*SD)(%SV)TotalGageR&R0.0233130.13987916.10Repeatability0.0233130.13987916.10Reproducibility0.0000000.0000000.00Part-To-Part0.1429220.85753498.70TotalVariation0.1448110.868868100.00

NumberofDistinctCategories=8GageR&R(Nested)for纯净度图2、梗丝纯净度量具测量系统分析图从以上结果,我们可以看出,变差主要由牌号间的差异组成,量具的%StudyVar值为16.1,可区分类别量为8,均适合标准,所以梗丝纯净度的量测系统是合适的。2.5测量结果分析我们对表三数据分析,首先对总体数据进行了描述性统计分析如下:DescriptiveStatistics:纯净度TotalVariableCountMeanStDevMinimumMaximum梗丝纯净度6299.5040.23098.70099.9002.5.1测量当前水平1)我们使用minitab软件,将上述纯净度数值带入统计质量工具系统当中,计算过程能力,得到ProcessCapabilitysixpack过程能力分析图如下所示:

图3、梗丝纯净度ProcessCapabilitysixpack过程能力分析图图中可见,控制过程有异常点出现,显示过程不太稳定;正态概率图显示P=0.172,大于0.05,所有数据符合正态性校验;能力图可见,梗丝纯净度cpk为0.86,而PPK仅为0.73,过程能力较低。1)根据以上cpk值数据显示,我们对应查表,得到所取样品梗丝纯净度的SIGMA水平组内为2.74,整体为2.19。2.5.2按Y分层测量我们对表三数据按班组分层,计算甲、乙两班描述性统计量如下:DescriptiveStatistics:甲班纯净度、乙班纯净度TotalVariableCountMeanStDevMinimumMaximum甲班纯净度3199.5950.16599.20099.900乙班纯净度3199.4130.25198.70099.8001)我们使用minitab软件,将上述甲班纯净度数值带入统计质量工具系统当中,计算过程能力,得到ProcessCapabilitysixpack过程能力分析图如下所示:

图4、甲班梗丝纯净度ProcessCapabilitysixpack过程能力分析图上图可见,单值控制图和移动极差控制图没有出现判异点,显示整体过程稳定受控;正态概率图P=0.556,大于0.05,说明数据符合正态性校验;能力图可见,甲班Cpk为1.25。2)我们使用minitab软件,将上述乙班纯净度数值带入,计算过程能力,得到ProcessCapabilitysixpack过程能力分析图如下所示:图5、乙班梗丝纯净度ProcessCapabilitysixpack过程能力分析图上图可见,单值控制图和移动极差控制图有1个判异点,整体过程基本稳定受控;正态概率图P=0.467,大于0.05,说明数据符合正态性校验;从能力图可见,乙班Cpk为

0.61。测量阶段结论:1)改进前整体制丝车间梗丝纯净度Cpk为0.73,SIGMA水平是2.18。分班组情况时,甲班梗丝纯净度Cpk为1.25,SIGMA水平为3.75,乙班Cpk为0.65,SIGMA水平为1.83。2)关注的主要改进对象为乙班。3.分析阶段3.1提出原因1)梗块与梗签主要是在切梗丝时形成的,而在梗丝膨化后经梗丝风选器筛出。我们详细看一下压梗、切梗丝的详细流程。图6、梗丝加工工艺流程图

压梗机的重要用途就是通过对烟梗的挤压,使烟梗的木质纤维疏松,但并不会造成纤维断裂,为后续梗切丝提供良好的工艺条件。与之相关的工艺参数是压梗厚度,我厂技术规格要求,长线牌号的压梗厚度按照一般牌号和红中系列牌号分别设定:一般牌号为1mm,红中系列为0.5mm;实际生产当中,压梗厚度越小,经压梗机挤压过的烟梗就越薄。压梗机如果出现故障,造成压梗宽度达不到标准,造成梗块及膨胀后大片梗丝增多;切梗机完成对挤压后的烟梗的切割,根据技术规格要求,我厂切梗丝要求的切梗宽度,一般牌号为0.18mm,红中系列为0.12mm。其它设备均为辅连传送作用。切梗丝机出现故障,将会直接造成梗块增加,而压梗机的挤压效果对切梗丝效果有直接影响。梗丝风选器的作用是利用风能将较重的梗块和梗签拆除出来,而将较轻的梗丝吹起,被风吸走。如果风选器出现故障,风力过大,将导致梗签和梗块风选不彻底,被风吸走,混入梗丝;风力过小,导致梗丝被排出,造成风选器的堵料。1)经过对以上流程的细化和初步分析,小组成员从各方面查找影响造成梗丝纯净度的原因,做FEMA如下:表5、梗丝纯净度失效模式及影响分析表 失效模式及影响分析(FEMA) 零件/过程失效模式失效影响SEV原因OCC控制DETRPN措施洗梗、润梗梗未润透梗心干硬7洗梗水温不够2水温量测 228适当加大蒸汽洗梗、润梗 梗未润透梗心干硬7润梗机温湿度控制差2 测温仪与水份仪116严格执行参数工艺要求压梗压梗机间隙不准压梗效果差9间隙调整机构控制差2 间隙指针472执行工艺要求压梗压梗机间隙不准压梗效果差9刮板未将压辊清理干净2 过程观察236调整刮板位置切梗丝切梗丝机刀门不合适梗签多8刀门间隙大2 测间隙232调整间隙切梗丝切梗丝机刀门不合适梗签多8刀门高度不合适2 过程观察116调整高度切梗丝切梗机出刀差梗签梗块多8砂轮机构运行不好4 过程观察396调整砂轮机构切梗丝切梗机出刀差梗签梗块多8刀片质量不好3 过程观察124换刀片切梗丝切梗机出刀差梗签梗块多8金刚石质量不好3 过程观察124换金刚石切梗丝切梗机出刀差梗签梗块多8砂轮质量不好3 过程观察124调整换砂轮切梗丝切梗机出刀差梗签梗块多8进刀机构需要调整1 过程观察216维修进刀机构梗丝风选抛料角度不合适风选效果差9抛料电机频率不合要求2 过程观察118定期点检梗丝风选风量不合适排签量受影响9风选仓风门故障1 过程观察218维修风门梗丝风选风量不合适排签量受影响 9风选仓输送筛网故障3 过程观察127更换网带

3.2筛选原因我们从上面FEMA表中看到,RPN值高的是“切梗机砂轮机构运行不好”,分值96;“压梗机间隙调整机构控制差”,分值72;以上二项RPN值最高。以下分别进行进一步筛选:1)从详细流程图中,我们看到,梗处理线有两台切梗丝机,甲、乙两班各用一台。在测量系统分析当中,我们计算结果可见,甲班Cpk要明显大于乙班Cpk,我们准备做两班数据的对比检验。甲、乙两班的数据基本情况如下:DescriptiveStatistics:甲班纯净度,乙班纯净度TotalVariableCountMeanStDevCoefVarMinimumMaximum甲班纯净度3199.5950.1650.1799.20099.900乙班纯净度3199.4130.2510.2598.70099.800数据直观显示,两班均值与标准差相差不大,我们准备对甲乙两组数据进行2-samplettest:首先对两班数据进行正态性检验:P>0.05图7、甲班梗丝纯净度正态性校验分析图

P>0.05图8、乙班梗丝纯净度正态性校验分析图从上图右侧可见,甲、乙两班正态性校验p值均大于0.05,甲、乙两班数据为正态分布。随后,我们对甲乙两组数据进行方差齐次性检验,取95%置信水平,结果如下:TestforEqualVariances:甲班纯净度,乙班纯净度95%BonferroniconfidenceintervalsforstandarddeviationsNLowerStDevUpper甲班纯净度310.1280710.1652850.230947乙班纯净度310.1944570.2509610.350658F-Test(normaldistribution)Teststatistic=0.43,p-value=0.025Levene"sTest(anycontinuousdistribution)Teststatistic=4.02,p-value=0.049

图9、甲、乙班梗丝纯净度方差齐次性校验分析图根据正态性校验,两班数据符合正态分布,所以方差齐次性校验我们看F检验结果,P=0.025<0.05,所以两班数据方差存在显著性差异。经过以上正态性校验和方差齐次性校验,我们对甲、乙两班进行2-samplet检验,选择异方差选项,做箱线图,结果如下:Two-SampleT-TestandCI:甲班纯净度,乙班纯净度Two-sampleTfor甲班纯净度vs乙班纯净度NMeanStDevSEMean甲班纯净度3199.5950.1650.030乙班纯净度3199.4130.2510.045Difference=mu(甲班纯净度)-mu(乙班纯净度)Estimatefordifference:0.18225895%CIfordifference:(0.073906,0.290610)T-Testofdifference=0(vsnot=):T-Value=3.38P-Value=0.001DF=51

图10、甲、乙班梗丝纯净度箱线图以上2-samplettest结果为P=0.001<0.01,说明甲、乙两班梗丝纯净度数据有极显著差异,从箱线图可见,乙班均值比甲班小,且明显比甲班数据分散。从流程图我们看出,甲、乙两班除了分别使用1、2号切梗丝机外,其他设备均相同,并且乙班的操作工在本岗位工作的时间更长,而且是高级工,经验和能力相对更强些。所以,通过以上数据分析和流程比较结果,我们判断,乙班使用的2号切梗丝机运行状况不稳定,是造成甲、乙两班数据存在显著差异的主要原因;并且FEMA分析显示重点关注砂轮机构。2)我们随后对数据展开进一步分析。应技术中心配方设计要求,红中系列制造规格中的压梗厚度及切梗宽度,均比一般牌号品种要求严格。a、我们收集06年同期甲班红中系列和一般牌号的梗丝纯净度数据如下:前期一般牌号前期红中系列99.799.399.699.5799.3599.799.5599.6599.399.399.7299.8298.999.499.499.799.8599.6599.9199.999.5599.4599.999.4399.0599.799.5399.929999.0599.899.6399.4599.199.799.6798.8599.7599.899.4499.5599.6599.6299.599.2599.399.7599.6首先对两组数据进行正态性校验,结果如下:

图11、前期一般牌号梗丝纯净度正态性校验分析图图12、前期红中系列梗丝纯净度正态性校验分析图以上可以看出,P值均大于0.05,两组数据均符合正态性校验。以下是方差齐次性校验:TestforEqualVariances:前期一般牌号,前期红中系列95%BonferroniconfidenceintervalsforstandarddeviationsNLowerStDevUpper

前期一般牌号240.2143350.2854490.421889前期红中系列240.1175260.1565200.231334F-Test(normaldistribution)Teststatistic=3.33,p-value=0.006Levene"sTest(anycontinuousdistribution)Teststatistic=8.88,p-value=0.005图13、前期一般牌号与前期红中系列梗丝纯净度方差齐次性校验分析图从图中可见,F检验P值为0.006,亦即前期一般牌号与前期红中系列梗丝纯净度的方差有极显著差异。如下我们选择异方差,进行2-samplettest:Two-SampleT-TestandCI:前期一般牌号,前期红中系列Two-sampleTfor前期一般牌号vs前期红中系列NMeanStDevSEMean前期一般牌号2499.3810.2850.058前期红中系列2499.6710.1570.032Difference=mu(前期一般牌号)-mu(前期红中系列)Estimatefordifference:-0.29000095%CIfordifference:(-0.424904,-0.155096)T-Testofdifference=0(vsnot=):T-Value=-4.36P-Value=0.000DF=35结果可见,P值远远小于0.01,也就是说前期一般牌号与红中系列的梗丝纯净度的均值存在有极显著的差异。红中系列梗丝纯净度明显好于一般牌

号。这个结论与二者之间工艺标准的要求不同是相符合的。b、我们选择近2月的一般牌号与红中系列梗丝纯净度数据,进行比较。近期红中系列近期一般牌号99.899.799.399.799.3599.799.599.399.399.898.999.499.599.8599.6599.2299.5599.4599.599.0599.799.669999.0599.4999.4599.199.2298.8599.7599.4999.5599.6599.8199.2599.3首先进行正态性校验:图13、近期一般牌号梗丝纯净度正态性校验分析图

图14、近期红中系列牌号梗丝纯净度正态性校验分析图以上数据正态性校验结果P值均大于0.05,通过正态性校验。以下是方差齐次性校验:TestforEqualVariances:近期红中系列,近期一般牌号95%BonferroniconfidenceintervalsforstandarddeviationsNLowerStDevUpper近期红中系列120.1381360.2042780.377610近期一般牌号240.2143350.2854490.421889F-Test(normaldistribution)Teststatistic=0.51,p-value=0.249Levene"sTest(anycontinuousdistribution)Teststatistic=2.37,p-value=0.133

图15、近期红中系列与近期一般牌号梗丝纯净度方差齐次性校验分析图结果可见P值大于0.05,即“近期红中系列”与“近期一般牌号”两组数据方差相同。以下进行2-samplettest,结果如下:Two-SampleT-TestandCI:近期红中系列,近期一般牌号Two-sampleTfor近期红中系列vs近期一般牌号NMeanStDevSEMean近期红中系列1299.5580.2040.059近期一般牌号2499.3810.2850.058Difference=mu(近期红中系列)-mu(近期一般牌号)Estimatefordifference:0.17625095%CIfordifference:(-0.011966,0.364466)T-Testofdifference=0(vsnot=):T-Value=1.90P-Value=0.066DF=34BothusePooledStDev=0.2620以上检验P值大于0.05,即近期红中系列与一般牌号具有相同的均值。上面结果与我们近期两组数据比较的结果大相径庭。前期、后期两组数据的对比结果不同,并且后期数据结果与正常工艺要求相背离。这就要求我们关注压梗和切梗的效果实现情况,结合FEMA分析,我们确定需要检查压梗机间隙调整机构。结论:综合FEMA分析和以上甲、乙两组梗丝纯净度之间及红中系列与一般牌号之间的2-samplettest分析的结果,我们得出:1、乙班使用的2号切梗丝机切丝质量较差,重点在砂轮机构和刀门间隙;2、压梗机的压梗效果不理想,重点在间隙调整机构。

3.3原因验证1)压梗机间隙调整机构控制差技术人员在压梗机间隙调整机构显示正常状态下,使用厂家配套塞尺测量压梗辊之间的间隙,我们发现,当两辊间距的中心部分为1.0mm时,南侧辊间间隙为0.5mm,北侧辊间间隙为0.4mm,也就是说,压辊出现较大程度的磨损。压辊为高强度合金制造,表层坚硬,自始至今,定期点检,并未发现有如此大的磨损。技术人员分析,我厂产量近年逐年递增,设备在长期高负荷使用后,可能于近期出现了加速磨损的情况,间隙调整机构同时也发生了偏移。2)2号切梗机砂轮机构运行不好在原因分析当中,我们得出2号切梗丝机切梗丝质量较差的结论。从FEMA表中发现切梗丝机砂轮机构的RPN值最大,生产实际当中2号切梗丝机在前期整体将原套刀辊换过,而砂轮机构仍然为原刀辊所配,可能存在新老部件之间的匹配问题。维修人员将2号车的砂轮磨刀机构整体拆卸下来,进行全面检查,发现丝杠、销子出现较大程度的磨损,导致磨刀质量差,从而影响了切梗丝质量。4.改进阶段4.1.提出并选择改进措施根据以上原因验证结果,我们分别提出改进措施如下:1)针对2号切梗机砂轮机构部件的磨损问题,库房人员及时落实备件,使维修人员正常安装,保证设备的正常。我们取维修后中南海(8、10mg)梗丝纯净度,两班数据统计如下:甲班梗丝纯净度乙班梗丝纯净度99.4599.7899.4499.7599.7799.2599.6099.3799.7299.2799.1899.4999.4699.4799.4599.6099.5599.5799.6299.37

图16、切梗机维修后甲班梗丝纯净度正态性校验分析图图17、切梗机维修后乙班梗丝纯净度正态性校验分析图以上甲、乙两班正态性校验,p值均大于0.05,所以拒绝h1假设,接受h0假设,即甲、乙两班数据均符合正态性校验。以下对两班数据进行方差齐次性校验:TestforEqualVariances:甲班梗丝纯净度,乙班梗丝纯净度95%BonferroniconfidenceintervalsforstandarddeviationsNLowerStDevUpper

甲班梗丝纯净度100.1101140.1683380.338975乙班梗丝纯净度100.1204880.1841980.370911F-Test(normaldistribution)Teststatistic=0.84,p-value=0.793Levene"sTest(anycontinuousdistribution)Teststatistic=0.15,p-value=0.699图18、切梗机维修后甲、乙班梗丝纯净度方差齐次性校验分析图以上方差齐次性校验结果显示F检验中P值为0.795,大于0.05,拒绝h1假设,接受h0假设,即两班数据等方差。下面进行2-samplettest,选择等方差选项,结果如下:Two-SampleT-TestandCI:甲班梗丝纯净度,乙班梗丝纯净度Two-sampleTfor甲班梗丝纯净度vs乙班梗丝纯净度NMeanStDevSEMean甲班梗丝纯净度1099.5240.1680.053乙班梗丝纯净度1099.4920.1840.058Difference=mu(甲班梗丝纯净度)-mu(乙班梗丝纯净度)Estimatefordifference:0.03200095%CIfordifference:(-0.133782,0.197782)T-Testofdifference=0(vsnot=):T-Value=0.41P-Value=0.690DF=18BothusePooledStDev=0.1764

Boxplotof甲班梗丝纯净度,乙班梗丝纯净度图19、切梗机维修后甲、乙班梗丝纯净度箱线图上图可见,经过校验,P值为0.69,所以拒绝h1假设,接受h0假设,即甲乙两班数据均值没有显著性差异。也就是说,2号切梗丝机维修后,甲、乙两班梗丝纯净度质量基本是相同的。2)针对压梗机压辊磨损的问题。工艺、设备人员考虑烟梗主要是从两辊间的中部落入、挤压,按照工艺要求,红中系列压梗要求为0.5mm,也就是辊间中部要有0.5mm,由于中部磨损,其于南、北侧间隙相差较大,辊间中部要想调整到0.5mm,那么南北两侧辊间就必须完全紧贴,这样的话,设备运行中,两个压辊直接接触,高速摩擦,将会使压辊表层完全磨损,最终将会导致压辊报废。压梗机压辊磨损,对于一般牌号梗丝加工质量的影响稍小些,因为烟梗落入压梗机的是辊间中心部分,而两辊间距能够保证1.0mm的间隙,但对于红中系列的压梗要求就无法达到。红中系列是我厂高档产品,品质必须保证。经设备人员与厂家联系,提出改进措施,如下表:改进措施表序号改进措施周期费用改进期间对工艺的影响1购买新压辊2月50万红中系列压梗宽度参数必须放宽,切丝宽度也要随之调整2原压辊维修1周10万取消压梗工序,可能影响期间所有牌号梗丝纯净度质量。这个问题的两个解决方案:1、购买新的压梗,费用50万,工期2个月,这期间原有压梗机依旧使用,但红中系列产品的原有参数不能保证,有关标准必须放宽;2、请厂家将现有压辊维修磨平,费用10万,工期1周,期间压辊将送到维修地点,压梗机无法使用。对于以上两个方案,团队设计评分表,由成员进行评价打分。综合结果如下表:改进措施评测表选择标准对工艺的影响维修周期维修费用综合评价标准权重0.50.30.2

购买新压辊(方案1)55102034.5压辊维修(方案2)1510010057.5上表第二种方案综合评价较高,即请厂家维修压辊,这样可以在短期内彻底解决设备的问题,贯彻“设备保证工艺”的原则。但缺少压梗工序后,不但对红中系列梗的影响是显著的,而且对于生产中产量最大的一般牌号切梗丝质量也会产生影响,这个影响程度如何,需要进一步了解。4.2实施改进措施1)根据以上分析,我们准备做试验来验证方案2的可行性,a、我们首先准备做去除压梗后的切梗丝试验,与现有压梗后的切梗丝对比两组试验,数据如下:未压梗压梗99.4194599.1644999.4022999.9437699.3469199.1023599.5204199.7509199.780399.2536599.6587699.6556499.5774699.5541399.6575899.2993199.3842699.4486499.1410599.47699描述性统计:未压梗,压梗变量合计数平均值标准差最小值最大值未压梗1099.4030.20399.10299.780压梗1099.5510.23399.14199.944以下进行方差齐次性检验:等方差检验:未压梗,压梗95%标准差Bonferroni置信区间N下限标准差上限未压梗100.1328190.2030480.408869压梗100.1523290.2328750.468930F检验(正态分布)检验统计量=0.76,p值=0.690Levene检验(任何连续分布)检验统计量=0.26,p值=0.61

图20、未压梗与压梗试验梗丝纯净度方差齐次性校验分析图从上图及检验结果可以看出,无论是F检验和Levene检验,P值均大于0.05,也就是说,“未压梗”与“压梗”两组数据方差没有显著性差异。以下对两组数据进行2-samplettest,选择等方差假设,结果如下:双样本T检验和置信区间:未压梗,压梗未压梗与压梗的双样本T平均值N平均值标准差标准误未压梗1099.4030.2030.064压梗1099.5510.2330.074差值=mu(未压梗)-mu(压梗)差值估计:-0.1475差值的95%置信区间:(-0.3528,0.0578)差值=0(与≠)的T检验:T值=-1.51P值=0.148自由度=18两者都使用合并标准差=0.2185未压梗,压梗的箱线图

图21、未压梗与压梗试验梗丝纯净度箱线图虽然“未压梗”工艺的梗丝纯净度比与“压梗”工艺梗丝纯净度平均值有所减少,但以上检验结果和图形显示,“未压梗”与“压梗”梗丝纯净度数据平均值没有显著性差异。b、针对红中系列产品,由于每月产量较少,在保证市场供应的前提下,我们与生产调度协调沟通,在压梗机维修的1周时间内,尽可能不安排红中系列的生产。如果排不开生产,则考虑采用二次切丝的应急工艺方案,即将未压梗丝按照原切丝宽度标准0.15mm进行第一次切丝,将切后梗丝接出后,在切叶丝机上再次进行第二次切丝,切丝宽度保持1mm。根据实验的结果,在未进行压梗的情况下,一般牌号的梗丝纯净度并没有显著降低。所以我们确定方案2,即请厂家维修压辊。4.3验证改进措施一周后,厂家将压辊磨平设备运回车间,维修人员安装后,开始切梗前压梗工艺的正常投产。我们记录数据如下:改进中改进后改进前98.8399.699.4899.4399.6299.3899.3699.7499.5399.0399.5699.7499.6499.4799.4999.6999.7499.799.2199.7999.7199.5199.7199.7899.2999.7399.6799.1699.4999.299.3599.6299.8199.3399.7199.3999.5399.5899.59

99.4799.6699.6899.6499.5199.2899.5999.6199.6399.699.3599.1999.399.6499.3299.5699.6499.3199.1599.7399.2099.6199.5399.6199.7699.5699.251)改进前,改进中、改进后的图形对比我们应用以上数据,使用minitab软件的processcapabilitysixpack功能,分别计算其过程能力指数如下图:改进前:图22、改进前梗丝纯净度processcapabilitysixpack过程能力分析图改进中

图23、改进中梗丝纯净度processcapabilitysixpack过程能力分析图改进后:图24、改进后梗丝纯净度processcapabilitysixpack过程能力分析图上表可见cpk改进前为0.77,改进中为0.64,改进后为1.86;根据cpk值,对应查表可得西格玛水平为改进前为2.32,改进中为1.92,改进后为5.59。下表为改进阶段Cpk对比图:

图25、改进阶段过程能力指数对比直方图1)改进前后效果的对比改进前、后数据的正态性校验如前图Cpk计算当中,processcapabilitysixpack中所显示,其P值均大于0.05,通过正态性校验。以下是方差齐次性校验:TestforEqualVariances:改进前,改进后95%BonferroniconfidenceintervalsforstandarddeviationsNLowerStDevUpper改进前220.1534830.2067710.312297改进后220.0797140.1073900.162197F-Test(normaldistribution)Teststatistic=3.71,p-value=0.004Levene"sTest(anycontinuousdistribution)Teststatistic=15.54,p-value=0.000TestforEqualVariancesfor改进前,改进后

图26、改进前后梗丝纯净度方差齐次性校验分析图结果显示,P=0.004,说明改进前、后数据的方差存在极显著差异。我们对改进前、后数据进行2-samplettest,选择异方差选项,结果显示如下:Two-SampleT-TestandCI:改进前,改进后Two-sampleTfor改进前vs改进后NMeanStDevSEMean改进前2299.4970.2070.044改进后2299.6180.1070.023Difference=mu(改进前)-mu(改进后)Estimatefordifference:-0.12045595%CIfordifference:(-0.221767,-0.019142)T-Testofdifference=0(vsnot=):T-Value=-2.42P-Value=0.021DF=31Boxplotof改进前,改进后

图27、改进前后梗丝纯净度箱线图以上对比结果P=0.021,拒绝h0假设,接受h1假设:即改进前、后梗丝纯净度的均值存在显著性差异,箱线图更是直观显示出改进后梗丝纯净度数据明显波动减少,均值提高。5.控制阶段5.1文件化改进成果针对此次活动出现的设备问题,制丝车间将切梗机砂轮机构的磨损纳入设备定期维修计划当中,检查周期为1个月;压梗机压梗间隙均匀度的点检由生产管理部纳入参数控制当中,点检周期为半年,文件编号JY/B2.SG1008(B)—2008。5.2指标的动态监控我们以改进后梗丝纯净度数据为基本,选择I-MR单值移动极差控制图做分析用控制图,控制参数公式如下:,UCLx=,LCLx=,UCLR=3.27,LCLR=0;根据公式,我们计算控制限:=99.6177,=0.1248UCLx=99.9495,LCLx=99.2859;UCLR=0.4076,LCLR=0。以此控制限为标准,固化参数,做为梗丝纯净度控制用控制图来动态监控质量的稳定。后期梗丝纯净度监控情况如下图所示:

图28、梗丝纯净度控制用控制图5.3项目收益核算直接收益=项目完成后叶组个数×每叶组投料重量×配方中梗比例×梗原料单价×(改进后合格品率-改进前合格率)07年全年产量2330个叶组计算,每叶组5000kg投料,以20%的梗比例,每公斤梗原料以2元计算,则减少消耗为:直接收益=2330×5000×0.2×2×(0.9999-0.5388)=2148726元压梗机维修费用为10万元,从直接收益中扣除,则本项目收益为:项目收益=直接收益-维修费用=2148726-100000=2048726元'

您可能关注的文档

- 软件测试教学课件作者许丽花教学资源 学生作品_东汉图书馆管理系统的测试与管理_项目报告.doc

- 酒店管理会所 酒吧项目报告.pdf

- 年产5000吨枸杞果汁10吨枸杞油萃取项目报告.doc

- 三门核电站项目报告书.doc

- 天正地产御龙湾二期项目报告表.pdf

- 项目报告格式.doc

- 网络管理综合项目报告模板.doc

- 恒大新能源汽车(贵州) 零部件首期建设项目报告书.pdf

- 传热学三级项目报告.doc

- 软件项目报告.docx

- 项目报告配置打印服务器.doc

- 龙州中医医院整体搬迁二期项目报告书.doc

- 学期项目报告.doc

- 正合茶MRA检测项目报告.doc

- 手持GPS系统设计项目报告.doc

- 笔记本和移动DVD应用行业项目报告书.doc

- 美食分享软件项目报告.doc

- 餐饮配送项目报告.doc