- 1007.75 KB

- 45页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

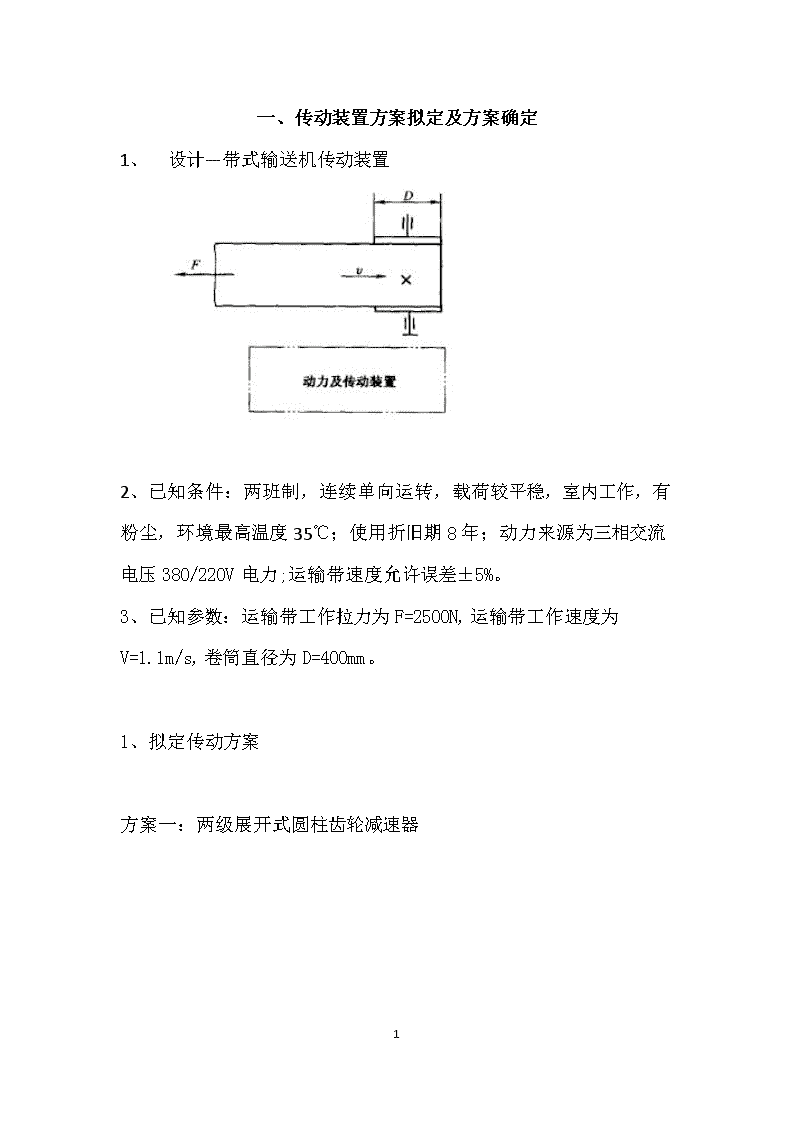

'一、传动装置方案拟定及方案确定1、设计—带式输送机传动装置2、已知条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃;使用折旧期8年;动力来源为三相交流电压380/220V电力;运输带速度允许误差±5%。3、已知参数:运输带工作拉力为F=2500N,运输带工作速度为V=1.1m/s,卷筒直径为D=400mm。1、拟定传动方案方案一:两级展开式圆柱齿轮减速器45

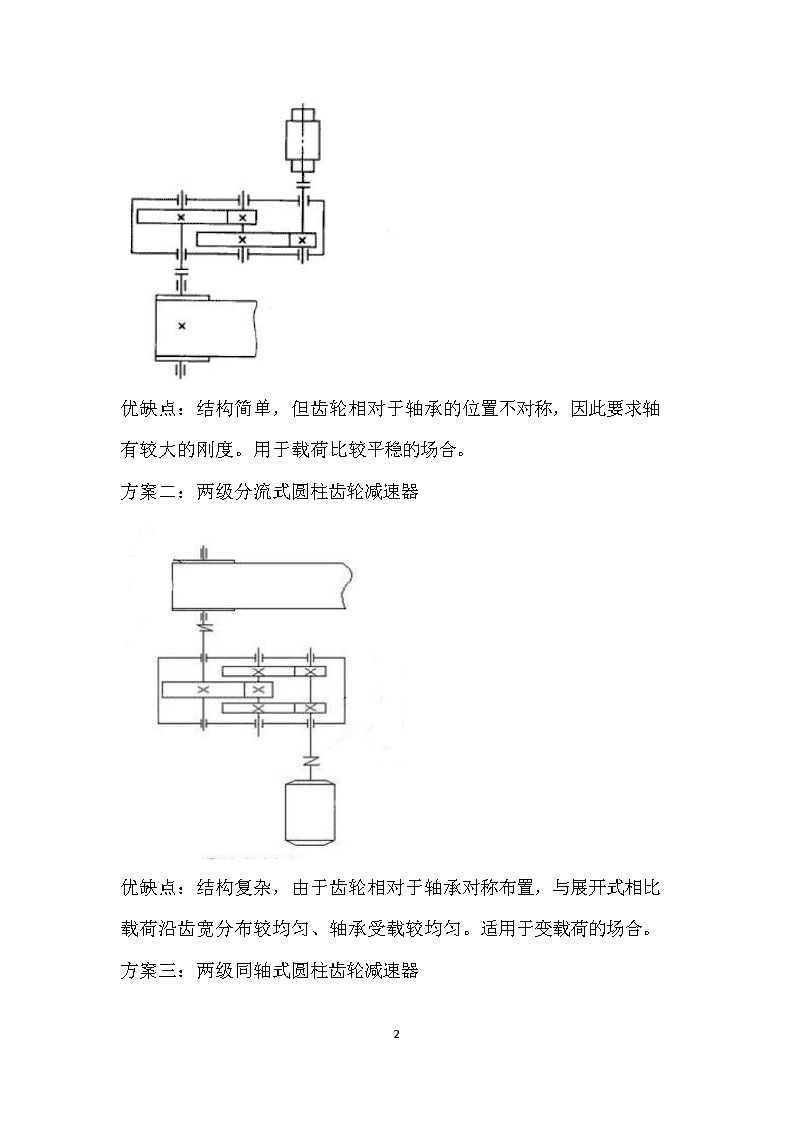

优缺点:结构简单,但齿轮相对于轴承的位置不对称,因此要求轴有较大的刚度。用于载荷比较平稳的场合。方案二:两级分流式圆柱齿轮减速器优缺点:结构复杂,由于齿轮相对于轴承对称布置,与展开式相比载荷沿齿宽分布较均匀、轴承受载较均匀。适用于变载荷的场合。方案三:两级同轴式圆柱齿轮减速器45

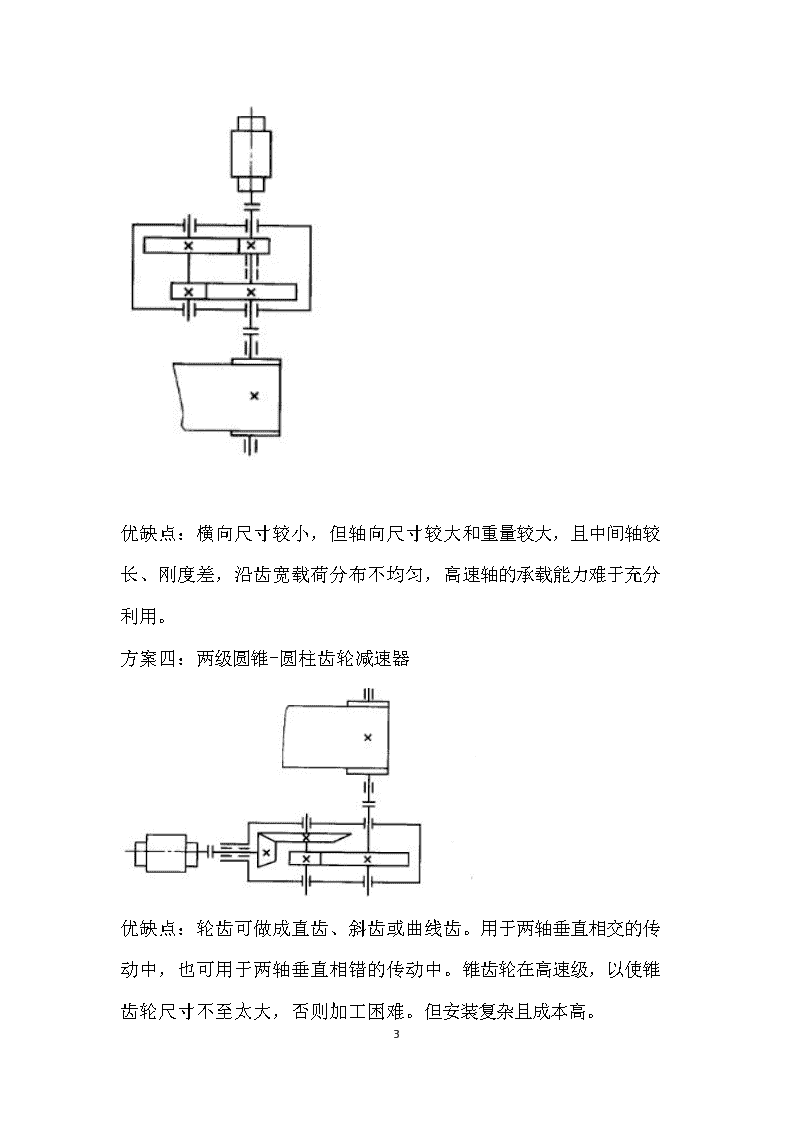

优缺点:横向尺寸较小,但轴向尺寸较大和重量较大,且中间轴较长、刚度差,沿齿宽载荷分布不均匀,高速轴的承载能力难于充分利用。方案四:两级圆锥-圆柱齿轮减速器优缺点:轮齿可做成直齿、斜齿或曲线齿。用于两轴垂直相交的传动中,也可用于两轴垂直相错的传动中。锥齿轮在高速级,以使锥齿轮尺寸不至太大,否则加工困难。但安装复杂且成本高。45

2、传动方案的确定选定方案:经过综合比较以上四个方案的优劣,选择方案一,其结构简单,工作载荷较平稳。二、电动机的选择和总传动比的分配设计设计步骤与内容结果电动机选择1.已知F=2500N,V=1.1m/s,D=400mm;P0=FV/1000=2500×1.1÷1000KW=2.75KW;电动机输出功率Pd=P0/η,η为传动系统总效率。η=η12η 23η32η42η5;联轴器效率:η1=0.99;轴承效率:η 2=0.99;啮合效率:η3=0.97;搅油效率;η4=0.98;滚筒效率:η5=0.96;η=η12η 23η32η42η5=0.992×0.993×0.972×0.982×0.96≈0.825Pd=2.75/0.825KW≈3.33KW电动机Y132M1-6(型45

根据Pd查表12-1,选取Y132M1-6型的电动机。Pm=4KW,nm=960r/min,Mm=9550Pm/nm=9550×4/960N·m=39.79N·m2.总传动比的计算及传动比分配nD=60×1000V/πD=60×1000×1.1/400π=52.52r/mini=nm/nD=960/52.52=18.28i=i1×i2取i=18,i1=4.5,i2=43.各轴的转速、扭矩n1=nm=960r/minn2=n1/i1=960/4.5r/min=213.33r/minn3=n2/i2=n1/(i1i2)=n1/i=960/18r/min=53.33r/minM1=Mmη1=39.79×0.99N·m=39.39N·mM2=M1i1 η2η3η4=39.39×4.5×0.99×0.97×0.98N·m=166.81N·mM3=M2i2η2η3η4=166.81×4×0.99×0.97×0.98N·m=627.94N·m号)i=18i1=4.5i2=445

各轴的转速和扭矩如下表:轴转速/r/min扭矩/N·mⅠn1=nm=960M1=39.39Ⅱn2=213.33M2=166.81Ⅲn3=53.33M3=627.93三、齿轮的设计计算1、高速级齿轮传动设计设计设计步骤与内容结果1.选定齿轮类型、精度等级、材料及齿数(1)按选定传动方案,选用直齿圆柱齿轮传动,压力角取为200。(2)带式运输机为一般工作机器,参考表10-6,选用7级精度。(3)材料选择。由表10-1,选择小齿轮材料为40Cr(调质),齿面硬度280HBS,大齿轮材料为45钢(调质),齿面硬度240HBS。(4)选小齿轮齿数z1=25选用直齿圆柱齿轮压力角7级精度小齿轮40Cr(调质)280HBS45

2.按齿面接触疲劳强度设计,大齿轮齿数z2=u1z1=4.5×25=112.5,取z2=113。(1)由式(10-11)试算小齿轮分度圆直径,即1)确定公式中的各参数值①试选。②计算小齿轮传递的转矩。由扭矩表可知:T1=3.939×104N·mm③由表10-7选取齿宽系数。④由图10-20查得区域系数。⑤由表10-5查得材料的弹性影响系数。⑥由式(10-9)计算接触疲劳强度用重合度系数。=arccos[25×cos200/﹙25+2×1﹚]=29.5310=arccos[113×cos200/﹙113+2×1﹚]=22.5790大齿轮45钢(调质)240HBSZε=0.86845

=[25×﹙tan29.5310-tan200﹚+113×﹙tan22.5790-tan200﹚]/2π=1.738Zε=√[(4-εα)/3]=√[(4-1.738)/3]=0.868⑦计算接触疲劳许用应力。由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为、。由式(10-15)计算应力循环次数由图10-23查取接触疲劳寿命系数。取失效概率为、安全系数,由式(10-14)得取和中的较小者作为该齿轮副的接触疲劳许用应力,则45

2)试算小齿轮分度圆直径(2)调整小齿轮分度圆直径1)计算实际载荷系数前的数据准备。①圆周速度。②齿宽。2)计算实际载荷系数。①由表10-2查得使用系数。②根据、7级精度,由图10-8查得动载系数。③齿轮的圆周力。查表10-3得齿间载荷分配系数。45

3.按齿根弯曲疲劳强度设计④由表10-4用插值法查得7级精度、小齿轮相对支承非对称布置时,得齿向载荷分布系数。由此,得到实际载荷系数3)由式(10-12),可得按实际载荷系数算得的分度圆直径及相应的齿轮模数m=d1/z1=48.513/25mm=1.941mm(1)由式(10-7)试算模数,即1)确定公式中的各参数值①试选。②由式(10-5)计算弯曲疲劳用重合度系数。③计算。由图10-17查得齿形系数。m=1.941mm45

由图10-18查得应力修正系数。由图10-24c查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为、。由图10-22查得弯曲疲劳寿命系数。取弯曲疲劳安全系数,由式(10-14)得因为大齿轮的大于小齿轮,所以取2)试算模数(2)调整齿轮模数45

1)计算实际载荷系数前的数据准备。①圆周速度。②齿宽。③宽高比。2)计算实际载荷系数。①根据,7级精度,由图10-8查得动载系数。②由,,查表10-3得齿间载荷分配系数。③由表10-4用插值法查得,结合查图10-13,得。则载荷系数为45

3)由式(10-13),可得按实际载荷系数算得的齿轮模数对比计算结果,由齿面接触疲劳强度计算的模数大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数的大小主要取决于弯曲疲劳强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲疲劳强度算得的模数并就近圆整为标准值,按接触疲劳强度算得的分度圆直径,算出小齿轮齿数。取,则大齿轮齿数,取,与互为质数。这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。(1)计算分度圆直径45

4.几何尺寸计算5.主要设计结论(2)计算中心距(3)计算齿轮宽度考虑不可避免的安装误差,为了保证设计齿宽和节省材料,一般将小齿轮略为加宽,即取,而使大齿轮的齿宽等于设计齿宽,即。齿数、,模数,压力角,中心距,齿宽。小齿轮选用40Cr(调质),大齿轮选用45钢(调质)。齿轮按7级精度设计。2、低速级齿轮传动设计设计设计步骤与内容结果45

1.选定齿轮类型、精度等级、材料及齿数2.按齿面接触疲劳强度设计(1)按选定传动方案,选用直齿圆柱齿轮传动,压力角取为200。(2)带式运输机为一般工作机器,参考表10-6,选用7级精度。(3)材料选择。由表10-1,选择小齿轮材料为40Cr(调质),齿面硬度280HBS,大齿轮材料为45钢(调质),齿面硬度240HBS。(4)选小齿轮齿数z1=24,大齿轮齿数z2=u2z1=4×24=96,取z2=96。(1)由式(10-11)试算小齿轮分度圆直径,即1)确定公式中的各参数值①试选。②计算小齿轮传递的转矩。由扭矩表可知:T2=1.6681×105N·mm③由表10-7选取齿宽系数。④由图10-20查得区域系数。⑤由表10-5查得材料的弹性影响系数选用直齿圆柱齿轮压力角7级精度小齿轮40Cr(调质)280HBS大齿轮45钢(调质)240HBS45

。⑥由式(10-9)计算接触疲劳强度用重合度系数。=arccos[24×cos200/﹙24+2×1﹚]=29.8410=arccos[96×cos200/﹙96+2×1﹚]=22.9980=[24×﹙tan29.8410-tan200﹚+96×﹙tan22.9980-tan200﹚]/2π=1.725Zε=√[(4-εα)/3]=√[(4-1.725)/3]=0.871⑦计算接触疲劳许用应力。由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为、。由式(10-15)计算应力循环次数Zε=0.87145

由图10-23查取接触疲劳寿命系数。取失效概率为、安全系数,由式(10-14)得取和中的较小者作为该齿轮副的接触疲劳许用应力,则2)试算小齿轮分度圆直径(2)调整小齿轮分度圆直径1)计算实际载荷系数前的数据准备。①圆周速度。45

②齿宽。2)计算实际载荷系数。①由表10-2查得使用系数。②根据、7级精度,由图10-8查得动载系数。③齿轮的圆周力。查表10-3得齿间载荷分配系数。④由表10-4用插值法查得7级精度、小齿轮相对支承非对称布置时,得齿向载荷分布系数。由此,得到实际载荷系数3)由式(10-12),可得按实际载荷系数算得的分度圆直径及相应的齿轮模数m=d1/z1=78.136/24mm=3.256mmm=3.256mm45

3.按齿根弯曲疲劳强度设计(1)由式(10-7)试算模数,即1)确定公式中的各参数值①试选。②由式(10-5)计算弯曲疲劳用重合度系数。③计算。由图10-17查得齿形系数。由图10-18查得应力修正系数。由图10-24c查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为、。由图10-22查得弯曲疲劳寿命系数。取弯曲疲劳安全系数,由式(10-14)得45

因为大齿轮的大于小齿轮,所以取2)试算模数(2)调整齿轮模数1)计算实际载荷系数前的数据准备。①圆周速度。②齿宽。③宽高比。45

2)计算实际载荷系数。①根据,7级精度,由图10-8查得动载系数。②由,,查表10-3得齿间载荷分配系数。③由表10-4用插值法查得,结合查图10-13,得。则载荷系数为3)由式(10-13),可得按实际载荷系数算得的齿轮模数对比计算结果,由齿面接触疲劳强度计算的模数大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数45

4.几何尺寸计算的大小主要取决于弯曲疲劳强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲疲劳强度算得的模数并就近圆整为标准值,按接触疲劳强度算得的分度圆直径,算出小齿轮齿数。取,则大齿轮齿数,取。这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。(1)计算分度圆直径(2)计算中心距(3)计算齿轮宽度考虑不可避免的安装误差,为了保证设计齿宽和节省材料,一般将小齿轮略为加宽45

5.主要设计结论,即取,而使大齿轮的齿宽等于设计齿宽,即。齿数、,模数,压力角,中心距,齿宽。小齿轮选用40Cr(调质),大齿轮选用45钢(调质)。齿轮按7级精度设计。四、轴的结构设计见下图:45

五、轴的强度设计1、轴1设计设计设计步骤及内容结果1.求1轴上的功率P1,转速n1,和转矩T145

2.求作用在齿轮上的力3.初步确定轴的最小直径选轴的材料为Q235A钢,锻后空冷处理,取A0为150查表14-1,KA=1.3查表得选用GY2凸缘联轴器,公称转矩为63000N.mm,半联轴器的孔径d1=22mm选用GY2型凸缘联轴器4.求轴上的载荷155.553.5118.3FNV1FNH1FNV2FNH2TFtFNH1由Ft·155.5mm-FNH1·209mm=0得:FNH1=1221.12N由Ft·53.5mm-FNH2·209mm=0得:FNH2=420.13NMH=FNH1·53.5mm=1221.12N×53.5mm=65330N·mm45

65330FNH2MHFrFNV1FNV2由Fr·155.5mm-FNv1·209mm=0得:FNv1=444.45N由Fr·53.5mm-FNv2·209mm=0得:FNv2=152.92NMv=FNv1·53.5mm=444.45N×53.5mm=23778N·mm23778MVM=MH2+MV2=653302+237782N·mm=69523N·mm69523MT=Ft·d/2=1641.25N×24mm=39390N·mmT=39390经检验得轴安全45

TMe=M2+(αT)2=695232+(0.6×39390)2=73430N·mm73430Me,最大弯矩处。,左边轴承处。轴材料选Q235A由表15-1查得,因此,故安全2、轴2设计45

设计设计步骤与内容结果1.求2轴上的功率P2,转速n2,和转矩T23.73kw2.求作用在齿轮上的力3.初步确定轴的最小直径4.求轴上的载荷选轴的材料为Q235A号钢,锻后空冷处理,取A0为150Fr2Ft25176.576.5Fr1Ft1FNH1FNV2FNH2FNV145

Ft1Ft2FNH2FNH1由Ft1·153mm+Ft2·76.5mm-FNH1·204mm=0得:FNH1=2770.45N由Ft1·51mm+Ft2·127.5mm-FNH2·204mm=0得:FNH2=3062.07NMH1=FNH1·51mm=2770.45N×51mm=141293N·mmMH2=FNH2·76.5mm=3062.07N×76.5mm=234248N·mm234248141293MHFr2Fr1FNV2FNV145

由Fr1·153mm-Fr2·76.5mm+FNv1·204mm=0得:FNv1=159.21N由Fr1·51mm-Fr2·127.5mm+FNv2·204mm=0得:FNv2=831.46NMv1=FNv1·51mm=159.21N×51mm=8120N·mmMv2=FNv2·76.5mm=831.46N×76.5mm=63607N·mm636078120MVM1=MH12+MV12=1412932+81202=141526N·mmM2=MH22+MV22=2342482+636072=242730N·mm24273014152645

MT=Ft1·d1/2=1555.34N×214.5/2mm=166810N·mm166810TMe1=M12+﹙αT﹚2=1415262+﹙0.6×166810﹚2=173340N·mmMe2=M22+﹙αT﹚2=2427302+﹙0.6×166810﹚2=262555N·mm262555173340Me45

5.精确校核轴的强度轴材料选Q235A由表15-1查得,因此,故安全截面1:抗弯截面系数抗扭截面系数截面1弯矩截面1的扭矩截面上的弯曲应力截面上的扭转切应力轴的材料为Q235A钢,锻后空冷处理。查表15-1得σB=400Mpa,σ-1=170Mpa,τ-1=105Mpa,经校核轴安全截面145

表面质量系数轴表面未经强化处理,,综合系数为:碳钢的特性系数计算安全系数故安全截面2:抗弯截面系数抗扭界面系数可知安全截面245

截面2弯矩截面2的扭矩截面上的弯曲应力截面上的扭转切应力轴的材料为Q235A钢,锻后空冷处理。查表15-1得截面上由于轴肩形成的理论应力集中系数由图3-1查得轴的敏感系数为有效应力集中系数由图3-2查得尺寸系数由图3-3查得扭转尺寸系数,45

表面质量系数轴表面未经强化处理,,综合系数为:碳钢的特性系数计算安全系数故安全可知安全3、轴三设计设计设计步骤及内容结果45

1.求输出轴上的功率P3,转速n3,和转矩T33.51kw2.求作用在齿轮上的力3.初步确定轴的最小直径选轴的材料为Q235A号钢,锻后空冷处理,取A0为150查表14-1,KA=1.3查表得选用GY7凸缘联轴器,公称转矩为1600000N.mm,半联轴器的孔径d1=55mm选用GY7型凸缘联轴器4.125.5Fr1130Ft172FNH2TFNH1FNV2Ft1FNV145

求轴上的载荷FNH1FNH2由Ft1·130mm-FNH1·202mm=0得:FNH1=2590.51N由Ft1·72mm-FNH2·202mm=0得:FNH2=1434.75NMH=FNH1·72mm=2590.51N×72mm=186517N·mm186517MHFr1FNV2FNV1由Fr1·130mm-FNv1·202mm=0得:FNv1=942.87N由Fr1·72mm-FNv2·202mm=0得:FNv2=522.20NMv=FNv1·72mm=942.87N×72mm=67887N·mm67887MV45

M=MH2+MV2=1865172+678872N·mm=198487N·mm198487MT=Ft1·d1/2=4025.26N×156mm=627940N·mmT=627940TMe=M2+(αT)2=1984872+(0.6×627940)2=425850N·mm425850Me,最大弯矩处。45

,左边轴承处。轴材料选Q235A由表15-1查得,因此,故安全经检验轴安全六、轴承的校核1、轴1上的轴承校核初选6206型号的轴承设计设计步骤与内容结果1.求两轴受到的径向载荷Fr1,Fr2155.553.5118.3FNV1FNH1FNV2FNH2TFNH1=1221.12NFNH2=420.13NFNv1=444.45NFNv2=152.92N45

查手册得Cr=19.5kN取fd=1.1载荷P为:转速n为:由于八年折旧,故预期寿命为:所选轴承满足要求2、轴2的轴承设计初选6208型号的轴承设计设计步骤与内容结果45

1、求两轴受到的径向载荷76.55176.5FNH1=2011.80N,FNH2=3820.72NFNV1=34.87N,FNV2=955.80N,2、求当量动载荷并验算轴承寿命查手册得Cr=29.5KN,取fd=1.1载荷P为:转速为:由于四年一次大修,故预期寿命为:所选轴承满足要求45

3、轴3上的轴承校核初选6213型号的轴承设计设计步骤和内容结果1.求两轴受到的径向载荷Fr1,Fr2125.5Fr1130Ft172FNH2TFNH1FNV2FNV1FNH1=2590.51NFNH2=1434.75NFNv1=942.87NFNv2=522.20N查手册得Cr=57.2kN,取fd=1.1载荷P为:转速n为:n3=53.33由于八年折旧,故45

预期寿命为:所选轴承满足要求七、键的选择和校核查表6-2,可得=100~120MP项目过程设计方案结果轴1键选择轴1键校核1、由联轴器处的轴直径为d=22mm,查表6-1,可选普通平键:b=6mm,h=6mm,由键长L略小于轮毂宽度L',可选L=36mm。圆头平键的工作长度为=L-b=36mm-6mm=30mm由高速级小齿轮处的轴直径为d=36mm,查表6-1,可选普通平键:b=10mm,h=8mm,由键长L略小于轮毂宽度L',可选L=45mm。圆头平键的工作长度为=L-b=45mm-10mm=35mm普通平键:b=6mm,h=6mm,L=36mm普通平键:b=10mm,h=8mm,L=45mm轴1键合格45

轴2键选择轴2键校核轴3键选择2、由高速级的大齿轮处的轴直径为d=48mm,查表可知,可选普通平键:b=14mm,h=9mm,由键长L略小于轮毂宽度L',可选L=40mm。圆头平键的工作长度为=L-b=40mm-14mm=26mm由低速级小齿轮处的轴直径为d=58mm,查表可知,可选普通平键:b=16mm,h=10mm,由键长L略小于轮毂宽度L',可选L=70mm。圆头平键的工作长度为=L-b=70mm-16mm=54mm1、由联轴器处的轴直径为d=55mm,查表6-1,可选普通平键:b=16mm,h=10mm,由键长L略小于轮毂宽度L',可选L=50mm。圆头平键的工作长度为=L-b=56mm-16mm=40mm。由低速级级大齿轮处的轴直径为d=70mm,查表,可选普通平键:b=20mm,h=12mm,由键长L略小于轮毂宽度L',可选L=60mm。普通平键:b=14mm,h=9mm,L=40mm普通平键:b=16mm,h=10mm,L=70mm轴2键合格普通平键:b=16mm,h=10mm,L=56mm普通平键:b=20mm,45

轴3键校核圆头平键的工作长度为=L-b=60mm-20mm=40mmh=12mm,L=60mm轴3键合格45'

您可能关注的文档

- 华东交通大学1号综合楼施工图设计计算书

- 济南怡和花苑3#住宅楼设计计算书

- 框架结构高校办公楼设计计算书1

- 七层教学楼,现浇框架填充墙结构设计计算书

- 商业中心配套公共建筑毕业设计计算书最终版

- 沈阳市林瑞建筑办公楼计算书完成版

- 水利水电学院新教学楼结构设计毕业设计(含计算书、部分建筑结构设计图)

- 土木工程专业论文-网架结构篮球馆设计计算书

- 住宅楼工程设计计算书

- 宿迁市嘉华中学综合教学楼建筑结构设计-土木工程毕业设计计算书

- 60米两跨预应力混凝土桥梁计算书手算

- 300t桥式起重机设计计算书

- 板配筋计算书

- 泵站设计计算书

- 闭口组合楼板计算书

- 变截面连续梁计算书

- 采光顶钢结构计算书

- 大模板施工方案和计算书